Mythes sur la température de fusion de l'aluminium éclatés : Véritables plages des alliages

Comprendre ce qu'est réellement la température de fusion

Lorsque vous recherchez la température de fusion de l'aluminium, vous vous attendez peut-être à une réponse simple — un chiffre unique et précis. Mais est-ce vraiment aussi simple que cela ? Examinons ce qu'est le point de fusion, aussi bien pour l'aluminium pur que pour les alliages que vous êtes le plus susceptible de rencontrer dans des applications pratiques. Cette compréhension est essentielle, qu'il s'agisse de régler un four, de prévoir un soudage ou de concevoir des composants destinés à des environnements à haute température.

Ce que les métallurgistes entendent par température de fusion

Pour l'aluminium pur, la situation est claire. La point de fusion de l'aluminium —également connue sous le nom de température de fusion de l'aluminium —correspond à une température précise à laquelle l'aluminium passe du solide au liquide. Selon des sources autoritatives telles que le manuel ASM, l'aluminium pur fond à 660,32 °C (1220,6 °F) (source) . C'est pourquoi la question suivante revient souvent, « Quelle est la température de fusion de l'aluminium ? » répondu par cette seule valeur. Cette température est mesurée dans des conditions contrôlées, généralement à l'aide d'une calorimétrie différentielle balayante (DSC) ou d'une analyse thermique différentielle (DTA).

Solidus et liquidus expliqués simplement

Cependant, la plupart des aluminiums avec lesquels vous travaillerez ne sont pas purs — il s'agit d'alliages. Les alliages contiennent d'autres éléments (comme le silicium, le magnésium ou le cuivre), qui provoquent leur fusion sur une plage de températures, et non à une température unique. C'est ici qu'interviennent deux termes importants :

- Point de fusion: La température à laquelle l'aluminium pur passe du solide au liquide (660,32 °C / 1220,6 °F).

- Solidus : La température en dessous de laquelle l'alliage est entièrement solide.

- Liquidus : La température au-dessus de laquelle l'alliage est complètement fondu.

- Zone pâteuse : La plage de température entre le solidus et le liquidus, où l'alliage est partiellement solide et partiellement liquide, peut être comparée à un mélange bouillant.

Pour la plupart des alliages commerciaux, le point de fusion de l'aluminium est mieux décrit comme une plage de fusion autonomie allant du solidus au liquidus, plutôt que par une seule valeur. C'est pourquoi vous pouvez observer des chiffres légèrement différents dans les fiches techniques ou les manuels, selon la composition de l'alliage et la méthode de mesure.

Pourquoi l'aluminium semble s'adoucir avant de fondre vraiment

Avez-vous déjà remarqué que les pièces en aluminium peuvent commencer à perdre de leur résistance et se déformer avant même de fondre visiblement ? Cela s'explique par le fait que, lorsque la température s'approche du solidus, la structure de l'alliage commence à se modifier. Dans la zone pâteuse , le métal n'est pas complètement liquide, mais il n'est plus entièrement solide non plus. Cela a une importance pour la sécurité : si vous effectuez un moulage ou un soudage, vous devez connaître le point de fusion de l'aluminium en degrés Celsius (ainsi que le solidus/liquidus de votre alliage spécifique) afin d'éviter des défaillances accidentelles.

Point clé : La plupart des alliages d'aluminium n'ont pas une température de fusion unique : ils fondent sur une plage de températures entre le solidus et le liquidus. Vérifiez toujours les données spécifiques de votre alliage pour un contrôle fiable et précis du processus.

Donc, la prochaine fois que vous réglerez un four ou planifierez un soudage, souvenez-vous que la température de fusion de l'aluminium n'est qu'un seul chiffre pour un métal pur. Pour les alliages, il s'agit d'une plage de températures – et comprendre cette distinction est essentiel pour des résultats sûrs et réussis. Consultez toujours des références fiables telles que la ASM Handbook ou les fiches techniques des alliages pour obtenir les valeurs les plus précises.

Pourquoi les alliages et les conditions modifient le comportement à la fusion

Avez-vous déjà vous demandé pourquoi la température de fusion de l'aluminium la température indiquée dans votre manuel ne correspond pas toujours à celle de votre atelier ? Ou pourquoi deux lots d'alliages d'aluminium se comportent différemment, même lorsque vous réglez la température du four à la même valeur ? Décortiquons la science — et les réalités pratiques — qui expliquent ces variations, afin que vous puissiez définir en toute confiance la plage de fusion, établir des paramètres de processus sûrs et éviter les mauvaises surprises coûteuses.

Comment la composition modifie la plage de fusion

Lorsque vous passez de l'aluminium pur aux alliages, les choses deviennent intéressantes. Les éléments d'addition tels que le silicium (Si), le magnésium (Mg), le cuivre (Cu) et le zinc (Zn) modifient le point de fusion de l'alliage d'aluminium de manière significative :

- Silicium (Si) : Abaisse la température de liquidus et élargit la plage de fusion — idéal pour la fonderie, mais cela signifie une zone pâteuse plus étendue nécessitant une régulation précise.

- Magnésium (Mg) : Abaisse généralement la température de solidus, rendant les alliages plus malléables, mais aussi plus sensibles à la surchauffe.

- Cuivre (Cu): Fait baisser à la fois le solidus et le liquidus, mais augmente la résistance après traitement thermique. Attention à une plage de fusion plus large.

- Zinc (Zn) : Crée l'une des plages de fusion les plus basses parmi les alliages commerciaux — excellent pour la résistance, mais la fenêtre de processus est plus étroite.

Par exemple, si l'aluminium pur fond à environ 660 °C, les séries d'alliages courantes fondent sur une plage : les alliages de la série 6000 (Mg, Si) ont une plage de fusion plage de 582 à 652 °C, tandis que les alliages de la série 7000 (Zn) peuvent commencer à fondre dès 477 °C. C'est pourquoi il est essentiel de définir la température de fusion non pas par une seule valeur, mais par le solidus et le liquidus de votre alliage spécifique.

Microstructure, taille des grains et effets des traitements antérieurs

Imaginez deux pièces en alliage identique — l'une coulée, l'autre déformée. Vous remarquerez qu'elles peuvent commencer à ramollir ou à fondre à des températures différentes. Pourquoi ? La microstructure et la taille des grains jouent un rôle important. Les grains fins et uniformes (souvent présents dans l'aluminium déformé ou traité en solution) fondent plus uniformément, tandis que les grains grossiers et irréguliers (provenant de la coulée brute ou de processus mal contrôlés) peuvent créer des points chauds locaux et une fusion inégale. Le travail à froid antérieur ou le traitement thermique affectent également la température de fusion de l'aluminium en modifiant la manière dont la chaleur se propage et à quelle vitesse la structure se transforme dans la zone pâteuse. Lorsque les grains grandissent ou rétrécissent pendant le chauffage, leur comportement de fusion évolue, ce qui affecte la qualité de la coulée et le contrôle du procédé (PMC) .

Considérations relatives aux oxydes, à la pression et à l'atmosphère du four

Voici un scénario pratique : vous chauffez une pièce en aluminium et remarquez qu'elle ne fond pas à la température attendue. Souvent, une couche mince mais tenace d'oxyde d'aluminium en est la cause. L' point de fusion de l'oxyde d'aluminium (ou température de fusion de l'oxyde d'aluminium ) est bien plus élevé que celui du métal aluminium, largement au-dessus de 2000 °C. Cette couche d'oxyde agit comme une barrière, retardant la liquéfaction visible et nécessitant un surchauffage supplémentaire pour une fusion complète. Dans les systèmes de nanoparticules, cet oxyde peut même comprimer le cœur, modifiant légèrement le comportement de fusion observé (ScienceDirect) . Cependant, des facteurs tels qu'une pression accrue (même à l'intérieur d'une couche d'oxyde) peuvent légèrement élever le point de fusion observé, tandis que des atmosphères riches en oxygène dans le four peuvent épaissir l'oxyde, amplifiant ainsi l'effet. N'oubliez pas : point de fusion de l'alumine est beaucoup plus élevé que celui de n'importe quel alliage d'aluminium, donc la fusion visible tarde toujours par rapport au début réel de la liquéfaction.

| Facteur | Effet sur le point de fusion observé | Implication pratique |

|---|---|---|

| Éléments d'alliage (Si, Mg, Cu, Zn) | Abaisser ou élargir la plage de fusion | Besoin de consignes précises pour le four ; zone pâteuse plus étendue pour les alliages de fonderie |

| Impuretés | Peut abaisser le solidus de manière imprévisible | Risque d'adoucissement précoce ou de points chauds |

| Taille des grains et microstructure | Grains fins = fusion uniforme ; grains grossiers = fusion irrégulière | Meilleur contrôle et moins de défauts avec des grains fins |

| Couche d'oxyde | Retarde la fusion visible ; augmente le besoin de surchauffe | Peut nécessiter une température apparente plus élevée pour le coulage |

| Pression/Atmosphère | Légères variations de la température de fusion | Généralement mineur, mais peut avoir un impact pour les nanoparticules ou les systèmes scellés |

- Liste de vérification avant la fusion :

- ✔️ Confirmer l'identification de l'alliage (connaitre votre point de fusion de l'alliage d'aluminium )

- ✔️ Assurez-vous que toutes les surfaces sont propres (éliminez l'oxyde, la graisse ou la saleté)

- ✔️ Vérifiez qu'il n'y a pas d'humidité — les rebuts mouillés peuvent provoquer des explosions

Anticipez une zone molle plus large pour les alliages de fonderie Al-Si — l'agitation et une montée en température progressive et prudente permettent de conserver une bonne homogénéité. Adaptez toujours votre procédé à l'alliage température de fusion de l'aluminium utilisé, et non seulement en fonction de la valeur théorique de l'aluminium pur.

Ensuite, nous vous proposerons un tableau récapitulatif des valeurs de solidus et de liquidus pour les alliages courants, afin que vous puissiez régler votre four ou votre chalumeau en toute confiance.

Fourchette de température de fusion — Référence rapide pour les alliages d'aluminium populaires

Lorsque vous préparez une opération de fonderie, un soudage ou même une réparation, vous avez besoin de plus qu'une simple réponse théorique à la question « à quelle température l'aluminium fond-il ? ». En réalité, chaque alliage possède sa propre plage de solidus–liquidus. Imaginez que vous régliez votre four ou ajustiez votre chalumeau — connaître avec précision la température de fusion de l'aluminium spécifique à votre alliage peut faire toute la différence entre un travail réussi et une erreur coûteuse.

Plages de fusion rapides par alliages courants

Ci-dessous un tableau comparatif pratique pour certaines des nuances d'aluminium les plus utilisées. Ces valeurs sont tirées de sources autoritatives, notamment du ASM Handbook et des fiches techniques des alliages (ASM International) . Les valeurs réelles peuvent légèrement varier en fonction de la composition et de la méthode de mesure, veuillez donc toujours vérifier auprès de la fiche technique de votre fournisseur pour les travaux critiques.

| Alliage | Famille de produits | Température typique de solidus (°C) | Température typique de liquidus (°C) | Remarques |

|---|---|---|---|---|

| 1100 | Fer | 643 | 657 | Très proche de l'aluminium pur ; excellente formabilité ; faible résistance |

| 3003 | Fer | 643 | 655 | Bonne résistance à la corrosion ; soudable ; résistance moyenne |

| 5052 | Fer | 607 | 649 | Excellente résistance à la corrosion ; adaptée à l'usage marin |

| 6061 | Fer | 582 | 652 | Très polyvalente ; bonne soudabilité ; point de fusion de l'aluminium 6061 est essentiel pour les applications de traitement thermique |

| 6063 | Fer | 615 | 650 | Préféré pour les profilés ; finition de surface lisse |

| 7075 | Fer | ~477 | 635 | Très haute résistance ; soudabilité limitée ; plage de fusion étroite |

| A356 | Moulage | 557 | 615 | Alliage courant pour fonderie ; bonne fluidité ; sensible à la surchauffe |

| 4043 | Métal d'apport (Al-Si) | 573 | 625 | Alliage de métal d'apport ; réduit le risque de fissures dans les soudures ; utilisé avec les alliages 6xxx et les pièces moulées |

Pour plus d'informations sur les plages de température de fusion des métaux, reportez-vous au guide de HYT Guide complet sur les températures de fusion des métaux , qui inclut un tableau détaillé des plages de température de fusion. Ces informations seront utiles lorsque votre projet implique des défis liés aux hautes températures.

Alliages moulés vs alliages corroyés en un coup d'œil

- Alliages corroyés (comme 1100, 3003, 5052, 6061, 6063, 7075) présentent généralement des plages de fusion plus étroites, ce qui simplifie le contrôle précis de la température nécessaire pour faire fondre l'aluminium. Ils sont couramment utilisés pour les produits en feuilles, plaques et profilés.

- Alliacs coulés (tels que A356) fondent sur une plage plus large, ce qui nécessite un contrôle rigoureux afin d'éviter une fusion partielle ou des fissures à chaud pendant le moulage.

- Alliages d'apport (comme le 4043) sont spécialement conçus pour avoir des points de fusion plus bas et des zones de pâte plus étendues, ce qui aide à réduire les fissures pendant le soudage, en particulier pour les métaux de base de la série 6xxx.

N'oubliez jamais que la température de fusion de l'aluminium et température de fusion de l'aluminium que vous utilisez pratiquement doit toujours être basée sur votre alliage spécifique et votre procédé. Par exemple, le point de fusion de l'aluminium dans le 6061 est bien plus bas que celui de l'aluminium pur, donc régler votre four ou votre chalumeau juste au-dessus de la température de liquidus garantit une fusion propre sans risque de surchauffe.

Astuce : le 4043 est un alliage de soudage Al-Si populaire pour les réparations car sa plage de fusion est inférieure à celle de la plupart des alliages d'aluminium 6xxx et des alliages moulés. Ce comportement à la solidification en fait le premier choix pour atténuer les fissures.

Ajoutez ce tableau à vos favoris pour votre prochain projet — que vous vous interrogiez sur la température nécessaire pour faire fondre l'aluminium, planifiez un soudage ou résolviez un problème de fonderie. Ensuite, nous explorerons la thermodynamique liée au temps et à l'énergie de fusion, afin que vous puissiez passer des chiffres aux résultats concrets en toute confiance.

Pourquoi atteindre la consigne ne suffit pas

Avez-vous déjà réglé votre fournaise à la bonne température pour faire fondre de l'aluminium et découvert des morceaux non fondus en ouvrant le couvercle ? Ou vous êtes-vous demandé pourquoi les chutes fines se liquéfient rapidement alors que les lingots épais semblent mettre une éternité ? C’est là qu’intervient la thermodynamique — et sa compréhension peut vous faire économiser du temps, de l’énergie et éviter des erreurs coûteuses dans toute opération de fusion de l’aluminium.

Chaleur spécifique et chaleur latente expliquées simplement

Commençons par deux concepts clés : chaleur spécifique de l'aluminium et chaleur latente de fusion . Lorsque vous chauffez de l'aluminium, vous devez d'abord élever sa température jusqu'au solidus (la limite inférieure de la plage de fusion). Cela nécessite une certaine énergie, mesurée par la chaleur spécifique — en gros, la quantité d'énergie nécessaire pour élever la température de chaque kilogramme d'un degré Celsius. Une fois que vous atteignez le solidus, il température à laquelle l'aluminium fond ne suffit pas de transformer tout le matériau en liquide. Il faut alors fournir l'énergie nécessaire pour chaleur latente de fusion la chaleur latente de fusion : l'énergie supplémentaire requise pour le changement de phase, du solide au liquide, sans élévation supplémentaire de la température jusqu'à ce que tout soit fondu.

Pour l'aluminium, la chaleur latente de fusion est d'environ 396 kJ/kg . C'est un apport énergétique important — souvent négligé lors de la planification des cycles de fusion ! Si vous sautez cette étape ou la précipitez, vous obtiendrez un métal partiellement fondu et des résultats inconstants.

Pourquoi il est important de maintenir la température

Imaginez jeter une épaisse plaque d'aluminium et une poignée de copeaux fins dans votre four. Les copeaux fondent presque instantanément, mais la plaque met beaucoup plus de temps à fondre – même si les deux atteignent la température de fusion de l'aluminium . Pourquoi ? Les masses plus importantes absorbent la chaleur plus lentement et peuvent avoir des centres plus froids en raison des gradients thermiques. C'est pourquoi il est essentiel de maintenir la température cible – parfois appelée « temps de maintien » ou « temps de séjour ». Cela garantit que toutes les parties, et non seulement la surface, absorbent pleinement à la fois la chaleur sensible et la chaleur latente. Si vous précipitez cette phase, vous risquez une fusion incomplète, la formation de résidus ou même des éruptions dangereuses lors du coulage.

Point clé : Atteindre la température cible de votre four ne signifie pas que toute la charge d'aluminium est liquide. Pensez toujours à prendre en compte la chaleur latente et les gradients de température – en particulier avec des charges épaisses ou inégales.

Stratégie de surchauffe et de fenêtre de coulage

Alors, comment appliquer concrètement ces connaissances ? Une fois que tout le métal est complètement fondu, vous devez généralement surchauffer —en élevant légèrement le bain au-dessus du liquidus—pour améliorer la fluidité et compenser les pertes thermiques pendant le transfert et le coulage. Mais ne poussez pas trop loin : un surchauffe excessive peut augmenter les résidus et l'absorption d'hydrogène, nuisant à la qualité de votre coulée. La meilleure pratique consiste à viser une fenêtre de coulage —juste suffisante au-dessus de la température de fusion de l'aluminium de votre alliage pour garantir un écoulement propre, sans toutefois atteindre des valeurs trop élevées qui pourraient provoquer des défauts.

- Estimez la masse et la forme de votre charge d'aluminium.

- Choisissez une fenêtre de surchauffe cible (généralement entre 20 et 50 °C au-dessus du liquidus).

- Prévoyez le temps de maintien—les pièces plus épaisses nécessitent un temps plus long.

- Vérifiez la température à l'aide d'une sonde et contrôlez la fluidité avant le coulage.

Dans des fonderies réelles, cela signifie d'ajuster votre procédé pour chaque lot : les chutes fines peuvent nécessiter un temps de chauffe court, tandis que les grosses pièces coulées exigent de la patience. Adaptez toujours votre fusion de l'aluminium processus à effectuer pour accomplir la tâche en cours.

Ensuite, nous passerons de la théorie à la pratique : vous montrant comment configurer votre opération de fusion pour obtenir des résultats propres et constants à chaque fois.

Configuration pratique et contrôle de la fusion pour un aluminium propre

Lorsque vous êtes prêt à fondre de l'aluminium, la différence entre une coulée fluide et propre et un résultat frustrant, plein de défauts, tient souvent à la configuration et au contrôle du processus. Vous êtes-vous déjà demandé pourquoi certains ateliers obtiennent des résultats répétables alors que d'autres ont des difficultés avec des scories, de la porosité ou des fusions irrégulières ? La réponse réside souvent dans les détails : le choix du four, du creuset et des contrôles de processus adaptés à votre alliage et à votre application. Passons en revue les éléments essentiels pour que vous puissiez répondre en toute confiance à la question « à quelle température l'aluminium fond-il » et éviter les erreurs classiques.

Choix du four et du creuset adaptés

Tous les fours ou les creusets ne sont pas adaptés à la manipulation de l'aluminium température de fusion de l'aluminium de manière égale. Votre choix influence l'efficacité, la propreté et même la sécurité. Voici un aperçu rapide des options disponibles et de leurs avantages et inconvénients pratiques, basé sur les recommandations du secteur :

-

Fours à résistance électrique

- Avantages : Chauffage uniforme et complet ; contrôle précis de la température ; idéal pour le maintien en température et la fusion en petites quantités.

- Inconvénients : Taux de fusion plus lents que ceux des fours à gaz ; coûts énergétiques plus élevés si l'isolation n'est pas correcte.

-

Fours à creuset à combustion gazeuse

- Avantages : Chauffage rapide ; adapté aux grandes quantités ; flexible pour différents alliages.

- Inconvénients : Contrôle de température moins précis ; peut introduire des sous-produits de combustion ; plus d'écume en cas de surchauffe.

-

Fours à induction

- Avantages : Chauffage rapide et uniforme ; efficace sur le plan énergétique ; fonctionnement propre si correctement entretenu.

- Inconvénients : Coût initial plus élevé ; nécessite d'adapter le creuset à la fréquence ; installation plus complexe.

Pour les creusets, les types en argile-graphite et en carbure de silicium (SiC) sont couramment utilisés pour l'aluminium. L'argile-graphite offre une bonne résistance aux chocs thermiques et est largement utilisée, tandis que le SiC se distingue par sa résistance chimique et sa durabilité, en particulier si vous utilisez des flux agressifs ou prévoyez des cycles de dégazage fréquents.

Flux, contrôle des résidus et pratiques de métal propre

Avez-vous déjà remarqué à quel point un peu de résidu peut rapidement devenir un gros problème ? Un métal propre commence par des pratiques rigoureuses. Voici ce que vous devez savoir :

- Utilisation des flux : Les flux aident à éliminer les oxydes et les impuretés, mais peuvent être corrosifs pour les creusets. Choisissez des flux adaptés à l'aluminium et évitez les types riches en chlorures dans des espaces mal ventilés afin de minimiser les émanations dangereuses.

- Dégazage : L'hydrogène dissous est une cause fréquente de porosité. Effectuez le dégazage à l'aide d'un gaz inerte ou de pastilles de flux, mais souvenez-vous que l'utilisation excessive de flux peut corroder votre creuset et contaminer le métal en fusion.

- Propreté de la charge : Utilisez toujours une matière première sèche et propre. Des outils ou des chutes humides peuvent provoquer des éruptions de vapeur explosives lorsqu'ils entrent en contact avec le bain fondu.

Contrôle de la température évitant les dommages dus à la surchauffe

À quelle température l'aluminium fond-il ? Pour l'aluminium pur, la réponse est d'environ 660 °C, mais la plupart des alliages nécessitent que vous régliez votre fournaise légèrement au-dessus de la température liquidus – généralement 20 à 50 °C de plus – afin de garantir une fusion complète et un bon écoulement. La surchauffe gaspille de l'énergie, augmente la formation de résidus (dross), et peut dégrader à la fois votre métal et votre équipement.

- Thermocouples : Utilisez des thermocouples à contact ou d'immersion pour surveiller précisément la température du bain. Évitez de vous fier uniquement aux affichages des consignes du four.

- Plage de surchauffe : Ciblez une surchauffe étroite au-dessus de la température liquidus pour votre alliage – suffisante pour permettre un coulage propre, sans aller jusqu'à risquer des défauts.

- Erreurs courantes : La surchauffe, l'agitation introduisant de l'air dans le bain, ainsi que le chargement de chutes humides figurent parmi les causes principales de la formation de résidus (dross), de porosité et de résultats inconstants.

- Préchauffez le creuset afin de réduire le choc thermique.

- Ne chargez que de l'aluminium sec et propre – jamais de chutes humides ou huileuses.

- Portez la température en rampe juste au-dessus du liquidus de l'alliage (reportez-vous à votre tableau de référence rapide).

- Écumez les scories au fur et à mesure de leur formation ; évitez un brassage excessif.

- Dégazez à l'aide d'un gaz inerte ou de pastilles de flux approuvées.

- Vérifiez la fluidité et la température avant de couler.

- Vérifiez la fluidité et la température avant de couler.

Sécurité avant tout : Portez toujours des ÉPI — écran facial, gants et vêtements de protection. Ne chargez jamais un métal humide ; l'humidité peut provoquer des explosions violentes. Assurez une bonne ventilation, en particulier lors de l'utilisation de flux.

Donc, à quelle température faites-vous fondre l'aluminium dans votre processus ? Pour la plupart des alliages, votre température pour faire fondre l'aluminium devrait être réglée légèrement au-dessus du liquidus, et non du solidus ou du point du métal pur. Vérifiez toujours la plage de température de votre alliage, utilisez une mesure précise de la température et privilégiez la rigueur du processus afin d'obtenir des résultats constants et sans défaut. Le choix d'un paramétrage et de contrôles adaptés constitue la base d'une fusion propre — et vous met en situation de réussite pour le moulage, le soudage ou la fabrication.

Ensuite, nous vous guiderons étape par étape pour fondre des chutes d'aluminium 6061, en appliquant ces principes dans le cadre de fonderie pratique.

Fusion des chutes d'aluminium 6061 pour obtenir des pièces de qualité

Tri et nettoyage préalables des chutes d'aluminium 6061

Vous êtes-vous déjà demandé pourquoi certaines pièces coulées à partir de chutes d’aluminium sont propres et solides, alors que d’autres présentent de nombreux défauts ? Tout commence par une préparation correcte. Avant même de songer à augmenter la température de fusion de l’aluminium , assurez-vous que votre charge est adaptée à la tâche. Voici comment faire :

- Vérifiez l'identité de l'alliage : Utilisez un scanner XRF ou les documents du fournisseur pour confirmer que vos chutes sont bien en 6061. Mélanger des alliages peut modifier la température de fusion de l’aluminium ainsi que les propriétés finales.

- Éliminez les revêtements et contaminants : Retirez la peinture, les vernis et les adhésifs. Un raclage mécanique ou un nettoyage chimique léger permet d’éviter que des substances indésirables ne pénètrent dans votre fonte.

- Matière première séchée au four : L'humidité est votre ennemie—surtout avec fonte des boîtes en aluminium ou les chutes fines. Séchez à faible température pour éliminer l'eau et les huiles, réduisant ainsi le risque de porosité à l'hydrogène.

Paramètres du four et séquence de charge

Une fois votre chute propre et sèche, il est temps de configurer le four. Pour de l'aluminium 6061, vous devez viser une température de fusion de l'aluminium légèrement supérieure à sa température liquidus. Selon des sources fiables, la température solidus de l'6061 est d'environ 582°C (1080°F) et sa température liquidus tourne autour de 652°C (1206°F) (ASM International) . Voici une séquence de charge pratique pour des résultats sûrs et reproductibles :

- Préchauffez votre creuset afin de minimiser le choc thermique et la contamination.

- Ajoutez une petite quantité de chute 6061 propre et sèche comme amorçage—cela aide à créer une flaque fondue facilitant la fusion des plus grosses pièces.

- Ajoutez progressivement le reste de votre matière première, tout en maintenant une élévation régulière de la température.

- Portez le four juste au-dessus de 652 °C (1206 °F) — la température recommandée l'aluminium fond à quelle température pour le 6061 — visez une surchauffe de 10 à 30 °C au-dessus du liquidus pour une meilleure fluidité.

- Écumez les premières impuretés (oxydes en surface) à l’aide d’un outil propre.

Bonnes pratiques pour le dégazage, l’affinage et la coulée

Une fois que votre bain est entièrement fondu et propre, il est temps d’effectuer les étapes finales qui détermineront la qualité de la coulée :

- Mélangez doucement la fonte pour homogénéiser la température et la composition — évitez un brassage trop agressif qui introduirait de l’air.

- Procédez au dégazage à l’aide d’un gaz inerte (comme l’argon) ou de pastilles de dégazage approuvées afin d’éliminer l’hydrogène dissous. Cette étape est particulièrement importante lorsqu’on utilise des chutes recyclées et fonte des boîtes en aluminium .

- Ajoutez un raffineur de grains si cela est spécifié pour votre application — cela permet de contrôler la taille des grains et d’améliorer les propriétés mécaniques.

- Vérifiez la fluidité et la température de fusion à l'aide d'une sonde calibrée. Assurez-vous de rester dans la plage optimale pour le coulage (généralement 660–680°C pour l'alliage 6061, mais référez-vous toujours à la fiche technique de votre alliage).

- Verset le métal en douceur à travers des portées propres et préchauffées afin de minimiser la turbulence et d'éviter l'entraînement d'air.

Sécurité avant tout : Portez toujours des ÉPI (équipements de protection individuelle) : écran facial, gants et vêtements résistants à la chaleur. Assurez-vous que votre espace de travail est bien ventilé et ne jetez jamais de ferraille humide dans la cuve. L'humidité peut provoquer des explosions de vapeur dangereuses.

Conseil qualité : Évitez une surchauffe excessive et de maintenir trop longtemps la température élevée. Une exposition prolongée au-delà de la température liquidus peut entraîner une perte de magnésium et une absorption accrue d'hydrogène, ce qui nuit à la qualité de la coulée. Un mélange doux réduit la turbulence et diminue la porosité.

Cela semble complexe ? En pratique, un processus rigoureux fait toute la différence. Voici une séquence rapide à titre de référence pour la fusion de chutes d'alliage 6061 :

- Identifiez et trie les chutes d'alliage 6061.

- Retirez les revêtements et les contaminants.

- Séchez toutes les matières premières au four.

- Préchauffez le creuset.

- Chargez les chutes de démarrage, puis ajoutez progressivement le reste du métal.

- Portez le four à une température légèrement supérieure à 652 °C (1206 °F).

- Écumez les impuretés.

- Mélangez doucement.

- Dégazez à l'aide d'un gaz/pastilles inertes.

- Ajoutez un affineur de grain si nécessaire.

- Vérifiez la fluidité et la température.

- Verset doucement à travers des buses propres.

Une dernière remarque : Le recyclage des chutes — qu'elles proviennent de chutes de tôles ou fonte des boîtes en aluminium — peut modifier la composition chimique au fil du temps, notamment si vous mélangez différents alliages ou si du magnésium est perdu pendant des maintenances à haute température. Une gestion stricte des chutes et une surveillance attentive du processus permettent de garantir que vos pièces coulées répondent aux performances attendues.

Avec ces bonnes pratiques, vous maîtriserez la température de fusion de l'aluminium pour l'alliage 6061 et produirez des pièces coulées à la fois résistantes et sans défaut. Ensuite, connectons ces fondamentaux de fusion aux défis liés au soudage, au brasage et à la fabrication additive – domaines où la plage de fusion et le contrôle du processus sont tout aussi critiques.

Implications du soudage, du brasage et de la fabrication additive sur les plages de fusion

Lorsque vous passez de la fusion et de la coulée à l'assemblage ou à la fabrication additive, comprendre la température de fusion de l'aluminium n'est que la première étape. Pourquoi les soudures se fissurent-elles parfois, ou pourquoi un joint brasé ne s'écoule-t-il pas correctement ? Décortiquons comment la plage solidus–liquidus, le choix de l'apport et le comportement des oxydes influencent vos résultats – afin que vous puissiez prendre des décisions plus judicieuses et plus sûres, qu'il s'agisse de souder, de braser ou de construire des pièces couche par couche.

Plages solidus–liquidus et fissuration à chaud

Avez-vous déjà remarqué que certaines soudures en aluminium ont tendance à se fissurer exactement au milieu, alors que d'autres restent solides ? La réponse réside souvent dans l'étendue de la zone pâteuse de l'alliage — la plage de température entre la température solidus et liquidus. Les alliages ayant une large température de fusion de l'aluminium plage passent plus de temps dans un état partiellement solide et partiellement liquide pendant le refroidissement. Cela les rend très sensibles à la fissuration à chaud (également appelée fendage à chaud ou fissuration de solidification), en particulier sous contrainte thermique ou mécanique. Par exemple, de nombreux alliages des séries 6xxx et 7xxx sont réputés pour leur sensibilité à la fissuration à chaud, car leurs zones pâteuses sont étendues et leur composition favorise la formation de joints de grains faibles. (GlobalSpec) .

Pour minimiser la fissuration à chaud :

- Choisissez des alliages et des métal d'apport dont la zone pâteuse est étroite, si possible.

- Utilisez des techniques de soudage qui réduisent le temps passé dans la plage de température critique — des vitesses de déplacement plus élevées et des sources de chaleur plus concentrées sont préférables.

- Préchauffez les assemblages épais ou fortement bridés afin de réduire les gradients thermiques.

Sélection des métal d'apport et fenêtres de brasage

Cela semble complexe ? Voici une règle pratique : choisissez toujours un alliage d'apport dont le liquidus est inférieur au solidus de votre alliage de base. Cela garantit que l'apport fond et s'écoule avant que le métal de base ne commence à s'adoucir, vous offrant une soudure solide sans risquer de déformation du métal de base. Pour le soudage des séries 6xxx (comme le 6061 ou le 6063), les apports Al-Si tels que le 4043 sont populaires en raison de leur composition chimique et température de fusion de l'aluminium créent un cordon de soudure moins sensible aux fissures (The Fabricator) . Pour le brasage, l'utilisation d'un apport dont le liquidus est légèrement inférieur au solidus de l'alliage de base ouvre une fenêtre de traitement sûre : trop élevé, et l'alliage de base fond ; trop bas, et vous risquez une mauvaise mouillabilité ou des soudures faibles.

Qu'en est-il de l'anodisation après le soudage ? Si une bonne correspondance de couleur est nécessaire, les apports 5xxx (Al-Mg) sont préférés, mais les apports 4xxx (Al-Si) offrent une meilleure résistance aux fissures. Vérifiez toujours l'environnement d'utilisation et les exigences post-soudage avant de faire votre choix.

Piscines de fusion en fabrication additive et contrôle de la microstructure

En fabrication additive (FA), telle que la fusion sélective par laser sur lit de poudre, les cycles rapides de chauffage et de refroidissement interagissent avec la plage de fusion de l'alliage, créant des défis uniques. Les alliages présentant des zones pâteuses étendues peuvent être plus sensibles à la fissuration à la solidification, notamment si les paramètres du procédé ne correspondent pas à celle de l'alliage température de fusion de l'aluminium . Certaines nuances nécessitent des compositions chimiques modifiées ou des contrôles spéciaux du procédé — comme le préchauffage du plateau de fabrication ou l'ajustement des stratégies de balayage — afin d'assurer une microstructure exempte de fissures.

Imaginez la construction d'une pièce couche par couche, pour découvrir ensuite des fissures ou des zones affaiblies dues à une solidification trop rapide ou irrégulière du bain fondu. C'est pourquoi les ingénieurs en procédés de FA expérimentent souvent avec la composition de l'alliage et la gestion thermique afin d'atteindre un bon équilibre entre fluidité, mouillabilité et vitesse de solidification.

- FAIRE préchauffer les pièces épaisses ou fortement contraintes afin de réduire le choc thermique.

- FAIRE contrôler la température entre passes dans les soudures multipasses.

- FAIRE nettoyer mécaniquement ou chimiquement la couche d'oxyde avant l'assemblage.

- Ne utilisez un métal d'apport dont la température liquidus est supérieure à la solidus de l'alliage de base pour le brasage.

- Ne sautez l'application de flux lors du brasage — un flux approprié assure l'élimination des oxydes et une bonne mouillabilité.

- Ne négligez les ajustements nécessaires du procédé en fabrication additive pour les alliages présentant de larges gammes de solidification progressive.

La couche d'oxyde de l'aluminium possède une température de fusion bien plus élevée que le métal lui-même — souvent supérieure à 2000°C. C'est pourquoi un nettoyage mécanique ou chimique, ainsi que l'utilisation d'un flux adapté au brasage, sont essentiels pour obtenir des soudures solides et sans défauts.

En résumé, le température de fusion de l'aluminium le matériau que vous sélectionnez pour le soudage, le brasage ou la fabrication additive ne se limite pas à faire fondre le métal — il s'agit aussi de maîtriser la fenêtre opératoire, de contrôler la zone de solidification progressive et de s'assurer que la couche d'oxyde ne gêne pas le processus. Dans la suite, nous verrons comment ces principes vous aident à concevoir des structures destinées à fonctionner à température élevée — là où la résistance mécanique et la fiabilité sont primordiales.

Conception avec l'aluminium en conditions de température élevée

Pourquoi la température admissible est bien en-deçà de la température de fusion

Lorsque vous recherchez à quelle température l'aluminium fond, vous pouvez trouver des valeurs autour de 660 °C (1220 °F) pour l'aluminium pur, et plus basses pour de nombreux alliages. Mais voici le problème : la température maximale à laquelle on peut utiliser l'aluminium en toute sécurité dans des conditions d'exploitation est bien inférieure à son point de fusion. Pourquoi cela ? Parce que la résistance mécanique de l'aluminium — en particulier sa limite d'élasticité — diminue rapidement avec l'augmentation de la température, bien avant d'atteindre le solidus ou le liquidus. Cela signifie que même si le métal est encore solide, il pourrait ne plus être en mesure de supporter les charges pour lesquelles vous l'avez dimensionné.

Imaginez une poutre structurelle en 6061-T6. À température ambiante, elle peut avoir une limite d'élasticité de 297 MPa (43 ksi). Mais lorsque la température s'élève à 150 °C (300 °F), cette résistance peut chuter à environ 262 MPa (38 ksi), et à 260 °C (500 °F), elle n'est plus que de 124 MPa (18 ksi) (ASM International) . Conclusion ? Concevez toujours en tenant compte de la résistance minimale attendue à la température réelle d'exploitation — et non pas à la valeur indiquée à température ambiante ou à la température de fusion de l'aluminium.

Choix des alliages pour des environnements de service à haute température

Donc, en théorie, à quelle température l'aluminium fond-il, et quelle est en pratique la température à laquelle l'aluminium va fondre dans la conception ? La réponse dépend de votre application, mais la méthode pour choisir l'alliage approprié reste cohérente. Pour des services à température élevée, vous devez choisir un alliage et un état (tempérament) possédant des propriétés mécaniques bien documentées à la température de service prévue. Par exemple, des alliages comme le 6061, le 5083 et certains alliages moulus (comme le B201-T7 ou le D357-T6) disposent de données publiées montrant comment leur résistance diminue lorsque la température augmente. À partir de ces courbes, vous pouvez estimer de manière prudente les charges admissibles et ainsi éviter les mauvaises surprises.

- Définir votre température maximale de service. Quelle est la température la plus élevée à laquelle votre pièce sera exposée en utilisation ?

- Faire une liste restreinte d'alliages possédant une résistance éprouvée à température élevée. Consulter les fiches techniques des fabricants ou les manuels pour connaître la résistance à l'effort de traction/d'élasticité à cette température.

- Appliquer des coefficients de sécurité. Prendre en compte les incertitudes, les variations de charge et les conséquences d'une éventuelle défaillance.

- Vérifiez les soudures et les brasures. Assurez-vous que le solidus de l'alliage de base ou d'apport est nettement supérieur à votre température de service afin d'éviter l'adoucissement ou la déformation lente.

- Confirmez la résistance à la corrosion et à la fatigue. Les températures élevées peuvent accélérer la corrosion et réduire la durée de vie en fatigue, en particulier dans des environnements humides ou agressifs.

- Finalisez avec les options d'approvisionnement. Assurez-vous que l'alliage et l'état choisis sont disponibles dans la forme requise (tôle, profilé, fonderie, etc.).

Règles empiriques avec sources documentées

Cela semble complexe ? Ce n'est pas obligatoire. Voici quelques rappels pratiques à l'attention de tous les concepteurs :

- Ne projetez jamais les propriétés mécaniques de la température ambiante vers des températures élevées – utilisez toujours les courbes publiées.

- Pour la plupart des alliages d'aluminium structurels, les limites de service prudentes sont généralement fixées entre 150 et 200 °C (300 à 400 °F), bien en dessous de la température de fusion de l'aluminium.

- Les assemblages soudés et les ensembles brasés peuvent nécessiter des limites encore plus basses en raison de l'adoucissement localisé près de la zone de fusion.

- Pour des applications critiques, consulter les références suivantes :

- Fiches techniques du producteur pour votre alliage et état mécanique spécifiques

- Manuel ASM : Propriétés mécaniques des alliages d'aluminium

- Normes matériaux ASTM ou EN applicables

Point clé : La température réelle de service de l'aluminium est bien inférieure à sa plage de fusion. Basez toujours votre conception sur des propriétés éprouvées à température élevée, et non uniquement sur la température de fusion nominale de l'aluminium.

En suivant cette approche rigoureuse, vous éviterez des défaillances coûteuses et vous assurerez des performances fiables de vos conceptions en aluminium, même lorsque la température augmente. Ensuite, nous aborderons le dépannage : comment identifier et corriger les défauts liés au contrôle de la température et à la discipline du processus.

Dépannage des défauts de fusion, de coulée et de soudage

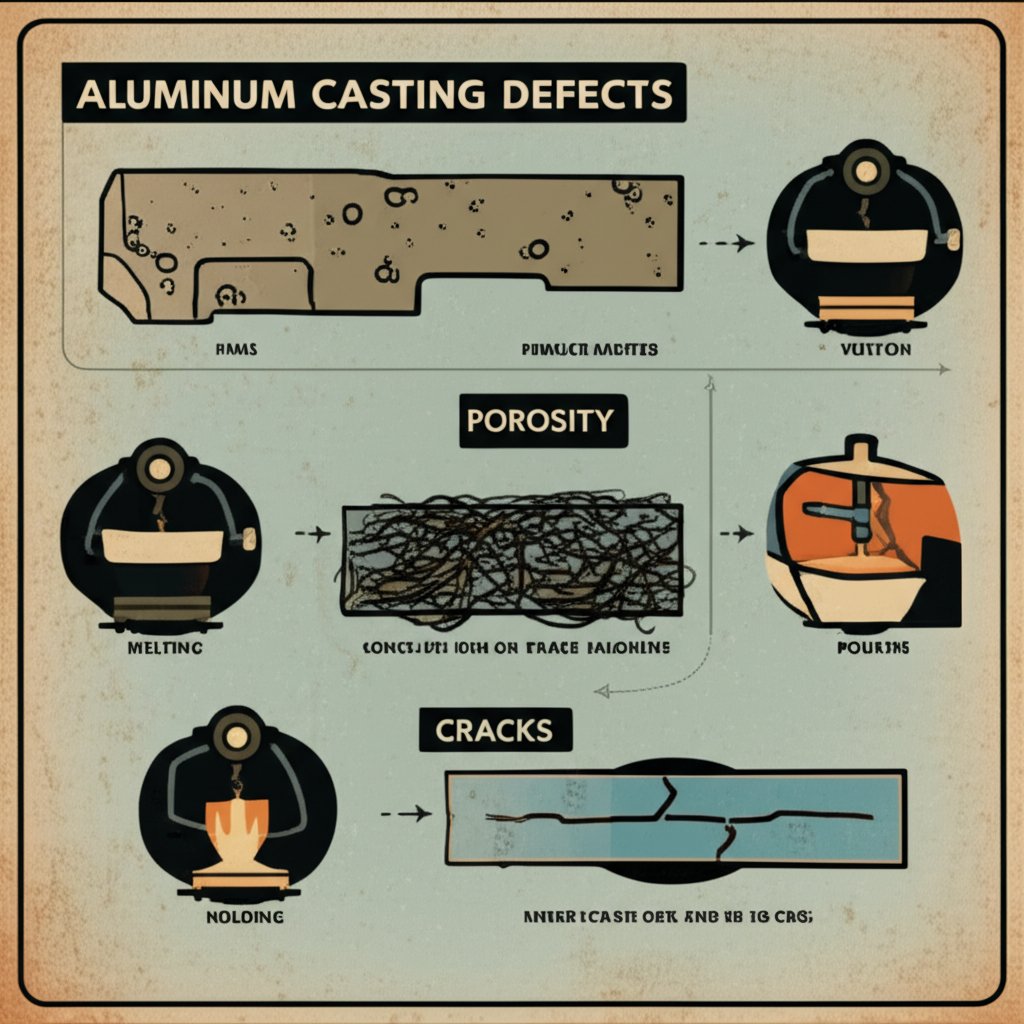

Lorsque vous visez des pièces moulées ou des soudures en aluminium parfaites, même de petites erreurs de procédé peuvent provoquer des défauts frustrants. Êtes-vous déjà tombé sur des soufflures, des fissures ou des zones rugueuses après avoir coulé une fournée ? Ou vous êtes-vous demandé « à quelle température l'aluminium fond-il, et pourquoi mes résultats varient-ils ? ». Passons en revue les problèmes les plus courants — porosité, laitier, fissures à chaud, inclusions et mauvais remplissage — et identifions leurs causes profondes ainsi que des solutions éprouvées. Grâce à ce guide, vous serez en mesure d'identifier rapidement les problèmes et d'appliquer des solutions basées sur l'expérience pratique en fonderie et en soudage.

Du symptôme à la cause racine en quelques minutes

| Défaut | Les causes probables | Contrôles rapides | Remèdes |

|---|---|---|---|

| Porosité (bulles de gaz) | Chute humide, maintien prolongé à haute température, turbulence pendant le coulage, dégazage insuffisant | Vérifier l'humidité dans la matière première ; effectuer des tests de densité/d'immersion ; inspecter la surface pour détecter des soufflures | N'utiliser que de la charge sèche et propre ; limiter le temps de maintien en surchauffe ; dégazer soigneusement à l'aide d'un gaz inerte ou de pastilles ; couler en douceur |

| Laitier / Oxydation | Bain trop chaud, agitation excessive, exposition à l'air, creuset sale | Observer une mousse grise/noire sur le métal en fusion ; vérifier la présence d'excès de résidus lors de l'écumage | Réduire la surchauffe ; utiliser des couvercles ou un gaz de protection inerte ; éviter de trop remuer ; nettoyer régulièrement le creuset |

| Fissures à chaud / Déchirures à chaud | Zone pâteuse étendue (dépend de l'alliage), forte contrainte, métal d'apport incorrect, refroidissement rapide | Vérifier la présence de fissures le long des soudures ou dans les pièces moulées (généralement aux joints de grains) | Passer à un métal d'apport résistant aux fissures (par exemple, 4043 pour les alliages 6xxx) ; préchauffer les sections épaisses ; ajuster la vitesse de refroidissement ; revoir la conception des joints pour réduire les contraintes |

| INCLUSIONS | Peau d'oxyde, laitier, ferraille sale, revêtement de four usé | Examen métallographique ou radiographie ; points visibles ou traînées sur les surfaces de rupture | Utiliser une ferraille de haute qualité et propre ; utiliser un flux et effectuer un écumage complet ; entretenenir le revêtement du four ; filtrer le métal en fusion si nécessaire |

| Mauvais Remplissage / Défauts de remplissage | Température de coulée basse, remplissage lent, moules froids, conception inadéquate du système de remplissage | Sections incomplètes ou trop minces ; froidures ; rugosité de surface | Augmenter la température de coulée (dans les limites de sécurité) ; préchauffer les moules ; optimiser le système de remplissage ; éviter les coulées lentes ou interrompues |

Mesures préventives que vous pouvez appliquer dès aujourd'hui

- Contrôler l'humidité : Séchez toujours vos charges — en particulier les chutes fines ou les canettes en aluminium. Même une goutte d'eau peut provoquer des explosions et une porosité grave. N'oubliez pas que le point de fusion de l'aluminium est identique à celui de l'aluminium massif, mais la faible épaisseur du feuillard le rend particulièrement sensible à l'absorption d'humidité et à l'oxydation rapide.

- Surveiller étroitement la température : Réglez votre four juste au-dessus du liquidus de l'alliage — et non au point de fusion du métal pur. Un surchauffage favorise la formation de laitier et l'absorption d'hydrogène, tandis qu'une température insuffisante entraîne un mauvais remplissage et des défauts de coulée. Si vous ignorez la température exacte de fusion de l'aluminium pour votre alliage, reportez-vous au tableau de référence rapide inclus dans ce guide.

- Optimiser la conception du moule et du système de remplissage : Des chemins d'écoulement bien conçus et lisses minimisent les turbulences et les froidures. Préchauffer les moules pour garantir un remplissage complet avant la solidification.

- Dégazer et utiliser les flux correctement : Utiliser un gaz inerte ou des pastilles dégazantes pour éliminer l'hydrogène dissous, et choisir des flux adaptés à votre alliage et au type de four. Éviter une utilisation excessive des flux, qui pourrait introduire de nouvelles impuretés.

- Inspection et entretien réguliers : Nettoyer les creusets, remplacer les revêtements usés et inspecter les moules pour détecter l'usure ou la contamination. Même de petites inclusions peuvent provoquer des fissures ou affaiblir les pièces finales.

- Utiliser des chutes propres et identifiées : Mélanger des alliages inconnus peut abaisser le point de fusion effectif et entraîner des comportements de fusion imprévisibles. Par exemple, le point de fusion d'un fer à souder à l'aluminium est influencé par les revêtements et les contaminants – retirez toujours les étiquettes et séchez-les avant de les charger.

De nombreux défauts de coulée et de soudage trouvent leur origine dans deux causes fondamentales : la maîtrise de la température en fonction de la plage de fusion de l'alliage et la propreté à chaque étape du processus. Maîtrisez ces aspects, et vous améliorerez considérablement vos résultats de fusion de l'aluminium.

Rencontrez-vous encore des marques de surface, des cloques ou des vides internes ? Parfois, même après avoir parfait les bases, certains défauts persistent. Des techniques avancées — comme l'inspection par rayons X ou par ultrasons, ou encore le pressage isostatique à chaud pour les pièces à haute valeur — peuvent aider à identifier et corriger les défauts cachés. Toutefois, la prévention reste toujours plus économique que la réparation. En perfectionnant votre procédé, souvenez-vous que même le point de fusion de l'aluminium n'est pas à l'abri des variations du processus : les feuilles minces s'oxydent et fondent rapidement, ce qui rend le contrôle du procédé aussi critique que pour les matériaux en vrac.

Prêt à concevoir pour la fiabilité ? Ensuite, nous terminerons par des conseils pour une approvisionnement plus intelligent et les meilleures ressources pour réussir la fusion et la mise en œuvre de l'aluminium.

Approvisionnement intelligent et ressources recommandées

Lorsque vous maîtrisez parfaitement les principes scientifiques liés à la température de fusion de l'aluminium, la prochaine grande question est la suivante : comment appliquer concrètement ces connaissances, notamment lors de l'approvisionnement en pièces ou matériaux pour des applications exigeantes ? Que vous ayez besoin d'un profilé en aluminium personnalisé pour un châssis structurel, d'un composant complexe en fonte d'aluminium ou d'une plaque d'aluminium usinée avec précision, vos choix en matière d'approvisionnement influenceront directement la qualité, le coût et le calendrier de votre projet.

Où trouver des conseils et des composants

Cela semble complexe ? Ce n'est pas obligatoire. Choisir le bon partenaire, c'est obtenir bien plus que du métal : vous bénéficiez d'une expertise en sélection d'alliages, en fenêtres thermiques, en extrusion et en usinage en aval. Cela est particulièrement essentiel lorsque vous travaillez près de la fenêtre solidus-liquidus, où une maîtrise rigoureuse du processus protège votre investissement.

| Fournisseur/Chemin | Étendue de la solution | Idéal pour | Atouts |

|---|---|---|---|

| Shaoyi Metal Parts Supplier | Extrusions et assemblages automobiles intégrés | Projets à haute précision et à grand volume | Support de conception pour la fabrication, procédés thermiques contrôlés, systèmes qualité automobiles |

| Atelier de production régional | Fabrication sur mesure, petites séries, réparations | Prototypage ou support local | Délais rapides, collaboration en personne ; peut manquer de contrôles qualité avancés |

| Place de marché en ligne mondiale | Formes standard (profilé aluminium, plaque aluminium, barre, tube) | Besoin standard, petites commandes | Large sélection, avis transparents ; qualité et support variables |

| Centre de service principal des laminoirs | Fourniture en vrac de tôles, plaques, profilés extrudés et pièces moulées en aluminium | Grandes commandes récurrentes | Qualité constante, traçabilité, mais flexibilité limitée pour les assemblages sur mesure |

Pour les profilés extrudés et les assemblages, travailler avec un fournisseur comme Shaoyi Metal Parts Supplier vous permet de bénéficier de son expertise en fenêtres de fusion, préchauffage des outillages d'extrusion et opérations d'assemblage en aval. Leur approche intégrée pièces d'extrusion en aluminium simplifie le parcours du design à la production, réduit les risques et améliore la régularité — en particulier pour des systèmes critiques tels que les composants de suspension ou de châssis, où la température de fusion de l'aluminium influence directement les paramètres du processus et les performances finales des pièces.

Choisir un partenaire de fabrication pour des pièces en aluminium

Imaginez que vous lanciez une nouvelle plateforme automobile ou que vous amélioriez un ensemble structurel. La réussite du déploiement ou des reprises coûteuses dépend souvent de la sourcing. Voici ce à quoi il faut prêter attention :

- Expertise en procédés thermiques : Votre fournisseur est-il en mesure de vous conseiller sur l'alliage approprié pour votre température de fusion cible ou votre environnement d'utilisation ?

- Fabrication intégrée : Proposent-ils l'extrusion, l'usinage et les finitions en interne pour un meilleur contrôle ?

- Systèmes qualité : Recherchez des certifications (comme l'IATF 16949) ainsi qu'une expérience avérée dans des secteurs exigeants.

- Expérience éprouvée : Ont-ils déjà fourni des plaques en aluminium à haute résistance, des pièces complexes en fonte d'aluminium ou des profilés d'aluminium personnalisés pour des applications similaires ?

Pour des besoins à haut volume et haute précision, un partenaire disposant d'une fusion, d'une extrusion et d'un usinage internes, ainsi que d'un soutien technique en ingénierie pour la sélection des alliages et des procédés, vous aidera à éviter les coûts imprévus et à garantir que vos composants répondent aux normes de conception et réglementaires.

Lectures et normes recommandées

Envie d'approfondir le sujet ? Voici des ressources autoritatives à consulter lors de la spécification des alliages, de la définition des paramètres de processus ou du dépannage lié à la température de fusion de l'aluminium :

- ASM Handbook (Aluminum and Aluminum Alloys) : Données complètes sur les propriétés et directives de traitement

- ASTM E794 : Températures de fusion et de cristallisation par analyse thermique

- Fiches techniques du fabricant : Pour les alliages 1100, 3003, 5052, 6061, 6063, 7075, A356 et l'apport 4043

- Normes de l'industrie: Spécifications ASTM/EN applicables aux profilés en aluminium, tôles et produits moulés en aluminium

- Articles techniques : Sur la fusion de l'aluminium, le choix des alliages et la prévention des défauts

Sélectionnez des procédés et des partenaires qui respectent la plage solidus–liquidus de l'alliage ; c'est ainsi que vous éviterez les défauts et obtiendrez des résultats constants.

En vous appuyant sur des ressources fiables et des fournisseurs expérimentés, vous passerez de la théorie à la production en toute confiance — sachant précisément quelle est la température de fusion de l'aluminium pour l'alliage choisi, et comment transformer cette connaissance en pièces fiables et de haute qualité.

Questions Fréquentes sur la Température de Fusion de l'Aluminium

1. Quelle est la température de fusion de l'aluminium pur ?

L'aluminium pur fond à 660,3 °C (1220,6 °F) dans des conditions normales. Cette valeur est couramment utilisée en métallurgie et est mesurée à l'aide de méthodes précises d'analyse thermique. Toutefois, la plupart de l'aluminium utilisé dans l'industrie est allié à d'autres éléments, donc le comportement réel de fusion dépend de la composition spécifique de l'alliage.

2. Pourquoi les alliages d'aluminium ont-ils une plage de fusion plutôt qu'une température unique ?

Les alliages d'aluminium contiennent des éléments supplémentaires tels que le silicium, le magnésium, le cuivre ou le zinc, qui modifient leurs caractéristiques de fusion. Au lieu de fondre à une température unique, les alliages passent du solide au liquide sur une plage définie par leurs points solidus et liquidus. Cette plage est essentielle pour déterminer correctement les températures des fours et de soudage.

3. Comment la couche d'oxyde influence-t-elle la fusion de l'aluminium ?

L'aluminium forme naturellement une fine couche d'oxyde dont le point de fusion est beaucoup plus élevé que celui du métal lui-même. Cette couche d'oxyde peut retarder la fusion visible et peut nécessiter des températures plus élevées ou l'utilisation de flux pour obtenir une liquéfaction complète. L'élimination ou la gestion de cet oxyde est essentielle pour obtenir des résultats propres lors des opérations de coulée et de soudage.

4. Quelles précautions doivent être prises lors de la fusion de chutes ou de boîtes en aluminium ?

Veillez toujours à ce que les chutes et les boîtes en aluminium soient propres et parfaitement sèches avant de les faire fondre. L'humidité ou les contaminants peuvent provoquer des explosions de vapeur dangereuses et introduire de la porosité dans les pièces coulées. Le préchauffage de la matière première et l'utilisation d'équipements de protection individuelle (EPI) adaptés sont essentiels pour la sécurité.

5. Comment choisir l'alliage d'aluminium approprié pour des applications à haute température ?

Choisissez des alliages dont les propriétés mécaniques sont documentées à la température de service prévue, et non uniquement en fonction de leur point de fusion. Consultez les fiches techniques du fabricant ou l'ASM Handbook pour obtenir des données sur la résistance à des températures élevées, et appliquez toujours des coefficients de sécurité afin de prendre en compte les réductions éventuelles des propriétés, bien en deçà de la plage de fusion de l'alliage.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —