Maîtrisez le emboutissage métallique automobile : Votre aperçu complet

Introduction au poinçonnage métallique automobile

Avez-vous déjà imaginé comment une simple tôle plate peut devenir une portière, un capot, ou même un petit support caché sous votre tableau de bord ? Cette transformation est rendue possible grâce à un procédé appelé estampage métallique automobile —un pilier de la fabrication qui convertit le métal brut en pièces précises dont chaque véhicule moderne dépend.

En essence, le poinçonnage métallique automobile consiste à transformer des tôles ou des bobines métalliques en formes et composants spécifiques à l’aide de presses puissantes et de matrices sur mesure. Imaginez insérer une pièce d’acier vierge dans une machine et la voir ressortir sous la forme d’un aile parfaitement galbée ou d’un support moteur complexe. Il ne s’agit pas seulement de façonner du métal ; c’est avant tout atteindre un niveau de précision, de reproductibilité et d’efficacité permettant à l’industrie automobile actuelle de progresser à grande échelle.

- Polyvalence : Le poinçonnage métallique permet de produire une grande variété de composants automobiles, allant de grands panneaux extérieurs comme les capots et les portières à des pièces plus complexes telles que des supports, boîtiers et engrenages de transmission.

- Précision : Le processus permet aux fabricants de maintenir des tolérances strictes, garantissant ainsi un ajustement parfait de chaque pièce et une performance fiable dans le véhicule.

- Efficacité : Grâce à l'automatisation et aux machines à grande vitesse, le poinçonnage assure une production en grand volume avec une qualité constante — essentielle pour répondre aux exigences de l' industrie automobile du poinçonnage métallique .

Pourquoi cela est-il important ? Chaque pièce emboutie — qu'il s'agisse d'un panneau de carrosserie visible ou d'un support structurel caché — contribue à la sécurité, aux performances et à l'esthétique du véhicule. Sans le poinçonnage métallique, la production de voitures à la vitesse et à l'échelle actuelles serait tout simplement impossible.

Dans ce guide complet, vous découvrirez :

- Une vue étape par étape du processus d’emboutissage automobile, du poinçonnage au formage

- Les matériaux clés utilisés et leur impact sur les performances des pièces

- Les types courants de pièces automobiles embouties et leurs applications

- Comment choisir le bon fournisseur pour vos besoins en emboutissage

Que vous soyez un professionnel de la fabrication, un ingénieur ou simplement curieux de savoir comment les voitures sont fabriquées, comprendre le poinçonnage métallique automobile vous offre un aperçu de la précision et de l'innovation qui alimentent l'industrie. Prêt à vous plonger dans le sujet ? Explorons ensemble comment ce processus essentiel façonne les véhicules d'aujourd'hui et de demain.

Le rôle essentiel du poinçonnage métallique dans le secteur automobile

Lorsque vous regardez n'importe quel véhicule moderne, vous êtes-vous déjà demandé ce qui rend sa structure à la fois solide et légère, ou comment les designs complexes prennent vie avec une telle précision ? La réponse réside dans le industrie automobile du poinçonnage métallique —un processus qui façonne discrètement presque tous les aspects des voitures que nous conduisons.

Pourquoi le poinçonnage métallique est-il indispensable dans la fabrication automobile ?

Analysons les raisons fondamentales pour lesquelles le processus d'estampage automobile se trouve au cœur de la production de véhicules :

- Sécurité et intégrité structurelle des véhicules : La sécurité commence par la structure du véhicule. Les composants emboutis, tels que les longerons, les traverses et les renforts, constituent le squelette de la voiture, absorbant les chocs et protégeant les passagers en cas d'accident. Sans la régularité des pièces embouties, il serait presque impossible de respecter les normes de sécurité strictes.

- Légèreté pour une meilleure efficacité énergétique : Imaginez réduire le poids d'une voiture sans compromettre sa solidité. L'emboutissage métallique permet d'utiliser des matériaux avancés, tels que l'acier haute résistance et l'aluminium, ainsi qu'un façonnage précis pour créer des pièces plus minces et plus légères. Cela contribue directement à une meilleure consommation de carburant, à des émissions réduites et à une amélioration de la tenue de route.

- Production de masse coûteuse : Besoin de milliers de pièces identiques, et rapidement ? L'emboutissage permet cela. Des presses à grande vitesse et des systèmes d'alimentation automatisés permettent aux fabricants de produire des formes complexes en grand nombre, réduisant considérablement le coût par pièce. Cette efficacité est essentielle pour maintenir les prix des véhicules abordables pour les consommateurs.

- Conception avancée et esthétique : Avez-vous déjà remarqué les lignes élégantes ou les contours uniques de la carrosserie d'une voiture ? Le poinçonnage offre aux designers la liberté de créer des courbes complexes, des angles nets et des détails visuels modernes, transformant ainsi des concepts créatifs en pièces tangibles qui améliorent à la fois la fonction et l'apparence.

Comment le poinçonnage métallique bénéficie-t-il aux fabricants et aux conducteurs

-

Pour les fabricants :

- Processus de production rationalisés et délais de livraison réduits

- Qualité constante et tolérances précises pour chaque pièce

- Utilisation optimisée des matériaux, minimisant les déchets et les coûts

- Flexibilité pour s'adapter aux nouveaux designs ou technologies automobiles

-

Pour les utilisateurs finaux :

- Des véhicules plus sûrs grâce à des structures robustes et résistantes aux chocs

- Coûts de carburant réduits et impact environnemental moindre

- Des designs de voitures attrayants et modernes avec des finitions impeccables

- Des performances fiables et une durabilité à long terme

Ça vous paraît impressionnant ? C’est parce que la processus d'estampage automobile ne se limite pas à la simple mise en forme du métal — c’est la base de l’innovation, de la sécurité et de l’efficacité dans chaque véhicule. Avançons maintenant pas à pas dans l’analyse de la transformation du métal brut en ces pièces essentielles.

Un aperçu du processus d’emboutissage des tôles automobiles

Vous êtes-vous déjà demandé comment une simple plaque de métal peut devenir ces carrosseries élégantes que l’on croise sur les routes ? Le processus d’emboutissage des tôles automobiles est un processus fascinant qui transforme les matières premières en composants conçus avec précision, indispensables à chaque véhicule. Décortiquons ce processus étape par étape, afin de comprendre comment chaque phase contribue à la solidité, la sécurité et le style des voitures modernes.

Comprendre le processus d’emboutissage dans la fabrication automobile

Imaginez une immense presse dans une usine animée, des feuilles de métal s'engouffrant avec une précision rythmique. C'est là que commence la magie. Le processus d'estampage dans la fabrication automobile est une série d'étapes rigoureusement contrôlées, chacune conçue pour façonner, couper et affiner le métal afin d'obtenir des pièces qui s'assemblent parfaitement et assurent des performances fiables. Voici comment cela se déroule généralement :

-

1. Découpage de la tôle (Blanking)

Pensez au découpage comme à l'action de tailler des biscuits dans une pâte. Lors de cette première étape, une feuille plate ou une bobine de métal est alimentée dans une presse à estamper équipée d'un découpoir la matrice découpe le contour de base, appelé « blank », pour la pièce. La précision est cruciale à cette étape, car cette forme constitue la fondation pour toutes les étapes ultérieures. -

2. Poinçonnage (Piercing)

Avez-vous besoin de trous ou d'encoches dans votre pièce ? Le poinçonnage est la solution. À l'aide de matrices de poinçonnage spécialisées , la presse perce des trous ou des découpes exactement là où ils sont nécessaires — qu'il s'agisse de fixations, de câblage ou de ventilation. Cette étape garantit que chaque support ou panneau est prêt pour l'assemblage et la fonction prévue. -

3. Cintrage

Ici, la tôle est façonnée en angles ou en courbes. La presse et un poinçon de pliage travaillent ensemble pour transformer la tôle plate en formes tridimensionnelles. Imaginez la courbe douce d'un aile ou le bord net d'un cadre de porte — ces formes sont rendues possibles grâce à des opérations précises de pliage. -

4. Mise en forme/Emboutissage

Certaines pièces nécessitent des formes plus complexes, comme des cavités profondes ou des contours arrondis. C'est là qu'interviennent la mise en forme et l' emboutissage profond emballage -

5. Découpe et finition

Après la mise en forme, le matériau excédentaire est coupé pour obtenir un bord propre et précis. Des étapes supplémentaires de finition — comme l'ébavurage (suppression des bords tranchants), le nettoyage ou l'application de revêtements protecteurs — préparent la pièce à l'assemblage et à une longue durée de vie. (source) .

Les acteurs clés : les matrices et les presses

Alors, qu'est-ce qui rend tous ces étapes possibles ? C'est une combinaison de matrices et presse-plieuse —les chevaux de bataille du monde de l'estampage :

- Matrices : Ce sont des outils sur mesure, souvent en acier durci, conçus pour correspondre exactement à la forme et aux caractéristiques de la pièce désirée. Chaque étape — découpage, perforation, pliage ou formage — utilise sa propre matrice spécialisée.

- Poinçonneuses : Les machines qui fournissent la force nécessaire pour façonner le métal. Les poinçonneuses mécaniques sont courantes pour la production à grande vitesse et en grand volume, tandis que les poinçonneuses hydrauliques sont utilisées pour l'emboutissage profond ou les pièces nécessitant une force et un contrôle plus importants. Les poinçonneuses servo, grâce à leur précision programmable, gagnent en popularité pour les opérations complexes ou délicates.

Qualité et Précision à Chaque Étape

Tout au long du processus d’emboutissage des tôles automobiles , le contrôle qualité est constant. Les opérateurs surveillent les dimensions, inspectent les défauts et s'assurent que chaque pièce répond à des normes strictes. Cette attention portée aux détails explique pourquoi les pièces estampées s'assemblent parfaitement et fonctionnent de manière fiable, qu'il s'agisse de panneaux de carrosserie, de supports ou de composants moteur complexes.

Vous avez déjà vu comment une simple tôle est transformée, grâce à une série d'étapes expertes, en pièces constituant votre voiture. Mais quels types de métaux sont les plus adaptés à ce processus ? Ensuite, nous explorerons les matériaux clés utilisés dans le poinçonnage automobile, et comment leurs propriétés influencent le produit final.

Métaux clés utilisés pour les composants automobiles emboutis

Lorsque vous observez la variété de composants automobiles emboutis dans un véhicule, vous êtes-vous déjà demandé quels métaux leur confèrent leur solidité, leur légèreté ou leur résistance aux conditions difficiles ? Le choix du bon métal utilisé pour l’emboutissage automobile est une décision cruciale qui influence tout, de la sécurité à l'efficacité énergétique. Mais face à tant d'options, comment les fabricants décident-ils ?

Quels sont les qualités qui rendent un métal adapté à l’emboutissage automobile ?

Imaginez que vous concevez une pièce de voiture — peut-être un support de châssis robuste ou un panneau de porte léger. Votre choix du métal ne se limite pas au coût ; il s'agit de faire correspondre les propriétés spécifiques de chaque matériau aux exigences de la pièce. Examinons les métaux les plus couramment utilisés dans le emboutissage automobile et voyons comment leurs caractéristiques s'adaptent à différentes applications.

| Métal | Résistance | Poids | Formabilité | Résistance à la corrosion | Applications automobiles typiques |

|---|---|---|---|---|---|

| Acier (doux, à haute résistance et faible alliage, haute résistance avancée) | Élevée (en particulier HSLA/AHSS) | Moyen à élevé | Bonne (varie selon le grade) | Bonne (peut être améliorée par traitement) | Panneaux de carrosserie, châssis, supports structurels, suspension, renforts |

| Alliages d'aluminium | Modéré à élevé | Faible (légère) | Excellent | Excellent | Capots, portes, panneaux de carrosserie, roues, blocs-moteurs, garnitures |

| Cuivre et alliages de cuivre (laiton, bronze) | Faible à modéré | Moyenne | Excellent (spécialement pour les pièces fines ou complexes) | Excellent | Connecteurs électriques, câblage, bornes, échangeurs thermiques |

| Alliages de Magnésium | Modéré | Très faible (ultra-léger) | Bon (peut être moulé en formes complexes) | Bon | Châssis, portes, capots, roues (principalement dans les véhicules haut de gamme ou de performance) |

| Allures de titane | Très élevé | Faible | Moyen (difficile à former) | Excellent | Disques de frein, systèmes d'échappement, pièces spéciales de course |

| Fer et alliages de fer | Élevé | Élevé | Équitable | Bon (lorsqu'il est allié) | Blocs moteurs, châssis, essieux, engrenages, roulements |

Pourquoi Ces Métaux ?

- Acier —le cheval de bataille du poinçonnage automobile—offre un bon équilibre entre résistance, coût et formabilité. Les aciers à haute résistance et faible alliage (HSLA) et les aciers à haute résistance avancée (AHSS) sont particulièrement appréciés pour les pièces critiques en matière de sécurité ainsi que pour la réduction de poids sans compromettre la durabilité.

- L'aluminium est choisi lorsque la réduction de poids est essentielle, comme dans les véhicules électriques ou les modèles de performance. Sa résistance à la corrosion et sa facilité de mise en forme en font un matériau idéal pour les panneaux et les pièces structurelles.

- Alliages de cuivre excellent dans les applications électriques et thermiques—pensez câblage, connecteurs et échangeurs de chaleur. Leur malléabilité permet de réaliser des formes complexes à parois fines, mais limite leur utilisation dans les zones soumises à des contraintes élevées.

- Magnésium et titane sont des choix spécialisés. Les propriétés extrêmement légères du magnésium sont recherchées dans les véhicules haut de gamme, tandis que le titane est utilisé pour les pièces nécessitant une résistance et une résistance à la corrosion extrêmes, comme les composants de compétition.

- Le fer et ses alliages restent populaires pour les applications lourdes, offrant un bon rapport qualité-prix ainsi qu'une grande durabilité pour les pièces moteur et de transmission.

Comment Choisir le Bon Métal ?

Choisir le meilleur métal utilisé pour l’emboutissage automobile signifie équilibrer plusieurs facteurs :

- Résistance vs. Poids : Avez-vous besoin d'une sécurité maximale, ou la légèreté est-elle votre priorité absolue ?

- Formabilité : La pièce nécessitera-t-elle des emboutissages profonds, des plis serrés ou des formes complexes ?

- Résistance à la corrosion : Le composant est-il exposé à des environnements ou des produits chimiques agressifs ?

- Coût et disponibilité : Votre budget permet-il d'utiliser des alliages avancés, ou l'acier standard est-il suffisant ?

- Utilisation finale : La pièce supportera-t-elle des charges, conduira-t-elle l'électricité, ou apportera-t-elle simplement une valeur esthétique ?

En comprenant les caractéristiques uniques de chaque matériau, vous constaterez que les composants automobiles emboutis peuvent être optimisés en termes de performance, de durabilité et de coût. Ensuite, explorons comment ces métaux sont transformés en la grande variété de pièces présentes dans chaque véhicule.

Types Courants de Pièces Automobiles Embouties en Métal

Lorsque vous imaginez une voiture sortant de la chaîne d'assemblage, vous demandez-vous jamais quels sont les éléments façonnés par estampage ? La réponse : plus que vous ne le pensez. Depuis les plus grands panneaux extérieurs jusqu'aux supports intérieurs les plus petits, pièces métalliques estampées pour l'automobile sont omniprésentes. Passons en revue les catégories les plus courantes et découvrons comment le emboutissage de pièces automobiles processus façonne presque chaque recoin d'un véhicule.

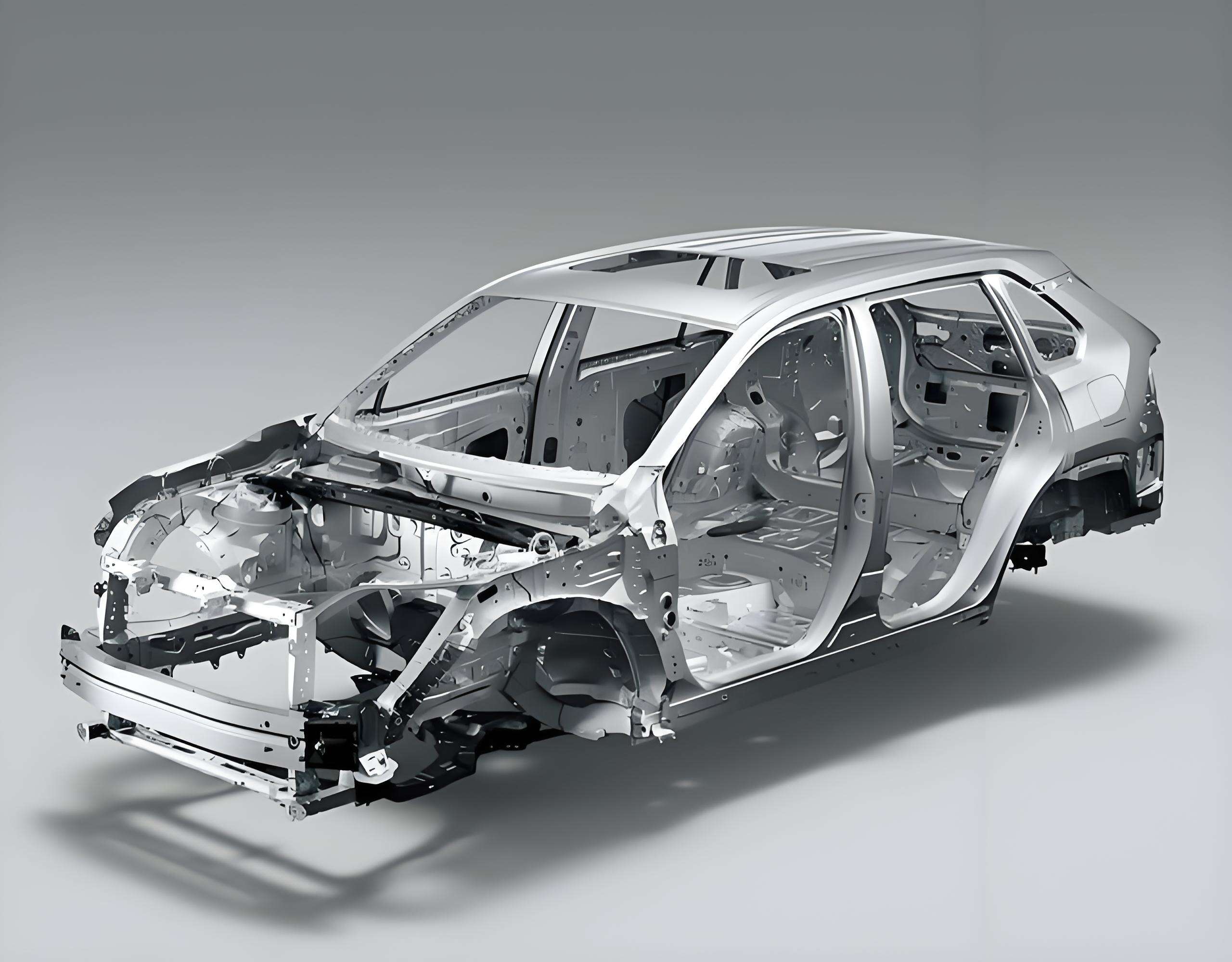

Composants de carrosserie nue (BIW)

Imaginez le squelette d'une voiture avant d'ajouter la peinture, le verre ou les ornements. C'est ce qu'on appelle la carrosserie nue (BIW) — un assemblage de pièces métalliques estampées soudées entre elles pour garantir solidité, précision et sécurité. La carrosserie nue constitue la base de l'intégrité structurelle et de la résistance aux chocs.

- Panneaux de carrosserie : Portes, capots, couvercles de coffre, panneaux de toit, panneaux arrière latéraux et ailes

- Panneaux de plancher et cloisons : Grands panneaux qui forment la base et la cloison du véhicule

- Barres de toit et piliers : Supports verticaux et horizontaux qui contribuent à la protection en cas de retournement

- Logements des roues : Panneaux cintrés qui protègent les roues et supportent les composants de suspension

Pièces structurelles et de châssis

Considérez-les comme les os et les articulations d'un véhicule, conçus pour supporter des contraintes, porter le poids et maintenir tout en alignement. Un poinçonnage précis garantit la solidité et la régularité de ces pièces.

- Longerons et traverses de cadre : Éléments structurels essentiels qui supportent le poids du véhicule

- Braguards et supports de suspension : Relient les bras de suspension, les amortisseurs et les biellettes de commande

- Barres de renforcement de pare-chocs : Absorbent les chocs et protègent les occupants en cas de collision

- Cradles moteur et sous-châssis : Supportent le moteur et la transmission au sein du châssis

Supports intérieurs et quincaillerie fonctionnelle

Regardez sous la surface, et vous découvrirez un réseau de pièces embouties qui rendent les habitacles sûrs, confortables et fonctionnels. Ces composants sont souvent cachés mais jouent des rôles essentiels au quotidien.

- Cadres et rails des sièges : Fournissent structure et ajustabilité aux sièges

- Colliers et plaques de montage : Fixent les tableaux de bord, les consoles, les airbags et l'électronique

- Pivotements et verrouillages : Permettent l'ouverture et la fermeture en douceur des portes, coffres et capots

- Boucles et verrouillages de ceintures de sécurité : Critiques pour la sécurité des occupants

Moteur, transmission et éléments sous le capot

Le métal embouti ne sert pas uniquement à la structure : il est également essentiel pour les performances du moteur, le refroidissement et la sécurité. De nombreuses pièces situées sous le capot sont façonnées pour offrir résistance, résistance à la chaleur et précision d'ajustement.

- Carter d'huile et couvercles de transmission : Scellent et protègent les fluides essentiels

- Connecteurs de câbles de batterie et boîtiers d'ECU : Assurent une gestion fiable de l'énergie et de l'électronique

- Couvercles thermiques et supports : Protègent les composants sensibles de la chaleur du moteur

- Plaques de frein et supports de radiateur : Fournissent un montage et une protection pour les systèmes critiques

Pourquoi Ces Pièces Sont-elles Embouties ?

Les pièces embouties offrent une cohérence, une rapidité et une rentabilité inégalées, en particulier lorsqu'il s'agit de formes complexes ou de grands volumes. Qu'il s'agisse d'un panneau de carrosserie visible ou d'un support caché, l'emboutissage assure la précision et la durabilité exigées par les véhicules modernes.

En examinant la liste des pièces d'un véhicule, vous remarquerez que les composants emboutis touchent tous les systèmes — structurels, mécaniques et même électroniques. Ensuite, voyons comment les pièces standard diffèrent des solutions personnalisées, et pourquoi l'emboutissage sur mesure est essentiel pour des conceptions uniques ou des exigences OEM.

Comprendre les solutions d'emboutissage métallique automobile personnalisées pour une précision OEM

Lorsque vous concevez un nouveau véhicule ou que vous mettez à niveau un système critique, êtes-vous déjà tombé sur le fait que les pièces embouties standard ne conviennent tout simplement pas ? C'est là qu'interviennent les solutions estampage métallique automobile sur mesure se présente sous la forme d'une approche personnalisée qui fournit des pièces conformes à vos spécifications exactes, plutôt qu'une solution unique pour tous.

Standard contre sur mesure : Quelle est la différence ?

Les pièces estampées standard sont produites en grande quantité avec des designs fixes : pensez à des supports génériques ou des fixations courantes. Mais que faire si vous avez besoin d'un support adapté à un châssis unique, d'un boîtier de capteur présentant des découpes non standard, ou d'un élément structurel conçu pour une nouvelle plateforme de véhicule électrique ? L'estampage sur mesure est la solution. Il s'agit de créer des pièces qui correspondent exactement à vos plans, tolérances, matériaux et besoins en matière de performance : rien de moins.

| Estampage standard | Estampage métallique automobile sur mesure |

|---|---|

| Formes génériques produites en masse | Conçu spécifiquement pour votre application |

| Options limitées en matière de matériaux et de finitions | Grande variété de métaux, finitions et revêtements |

| Flexibilité minimale de conception | Prend en charge les géométries uniques et les tolérances serrées |

| Coûts initiaux réduits, mais moins d'optimisation | Optimisé en fonction de la fonction, du montage et du cycle de vie |

Pourquoi les solutions personnalisées sont importantes pour les équipementiers automobiles

Pour Estampage de tôlerie automobile sur mesure pour les OEM dans le cadre de projets, les solutions personnalisées ne sont pas qu'un luxe : elles sont indispensables. Voici pourquoi :

- Conceptions uniques : Chaque modèle de véhicule présente de nouveaux défis techniques. L'estampage personnalisé permet d'obtenir des formes innovantes, des points de fixation spécialisés et l'intégration de fonctionnalités avancées.

- Exigences de performance : Les pièces critiques pour la sécurité, les objectifs de réduction de poids ou les besoins spécifiques en matière d'électricité ou de thermique exigent souvent des matériaux et des conceptions absents des pièces standard.

- Différenciation des marques: Les garnitures, les badges ou les supports intérieurs estampés sur mesure contribuent à distinguer vos véhicules sur un marché saturé.

Principaux facteurs dans le poinçonnage métallique automobile sur mesure

Cela semble complexe ? Passons en revue les éléments essentiels qui assurent le succès d'un projet de poinçonnage sur mesure :

- Outils : Les matrices et outillages sur mesure sont conçus pour obtenir avec précision la forme, les caractéristiques et les tolérances de votre pièce. Cet investissement initial porte ses fruits grâce à une grande répétabilité et une qualité constante en production.

- Sélection des matériaux : Le choix du bon métal — acier à haute résistance, aluminium ou alliages spéciaux — s'effectue en fonction de vos objectifs en matière de performance, de poids et de coûts.

- Prototypage : La prototypage rapide et les simulations numériques vous permettent de tester et d'affiner les conceptions avant une production à grande échelle, réduisant ainsi les risques et accélérant les cycles de développement.

- Assurance qualité : Des inspections rigoureuses, des tests et une certification (comme les normes ISO ou IATF) garantissent que chaque pièce répond à vos exigences en matière de sécurité et de fiabilité.

L'importance d'un partenaire expert

Le choix du bon spécialiste pour le poinçonnage sur mesure de pièces métalliques automobiles peut tout changer. Un partenaire expérimenté apporte non seulement du matériel avancé et une expertise technique, mais il vous aide également à surmonter des défis tels que des délais serrés, des conceptions en évolution et des exigences réglementaires strictes.

« La collaboration et une communication claire entre les fabricants automobiles et les fournisseurs de poinçonnage sont essentielles pour surmonter les obstacles et maintenir les projets sur la bonne voie. »

Si vous recherchez des solutions fiables et précises, il est judicieux d’explorer des options de haute qualité Pièces automobiles embouties qui offrent un soutien technique solide, une production évolutive et une assurance qualité éprouvée. Le poinçonnage sur mesure ne consiste pas seulement à produire une pièce – il s’agit de construire un véhicule fiable et prêt pour l’avenir. Voyons maintenant comment identifier les meilleurs fabricants de poinçonnage métallique pour garantir le succès de votre projet, de la conception à la réalisation.

Comment identifier les meilleurs fabricants de poinçonnage métallique automobile

Lorsque vous recherchez le partenaire idéal entreprises de estampage de métal automobile pour donner vie à votre projet, vous demandez-vous parfois ce qui distingue un partenaire véritablement fiable des autres ? Avec autant d'options disponibles, il peut être difficile de choisir le meilleur fournisseur de emboutissage métallique automobile peut sembler accablant. Imaginez la tranquillité d'esprit que procure le fait de savoir que vous avez choisi un partenaire qui non seulement fournit des pièces de qualité, mais soutient également vos objectifs commerciaux à chaque étape.

Critères clés pour évaluer les fournisseurs d'emboutissage métallique

Cela semble complexe ? Simplifions le processus. Voici une liste de vérification pratique et étape par étape que vous pouvez utiliser pour évaluer tout fournisseur. Ces critères sont tirés des meilleures pratiques du secteur et d'histoires à succès réelles :

| Domaine d'évaluation | À quoi s'attendre | Pourquoi cela compte |

|---|---|---|

| Certifications & Conformité | IATF 16949, ISO 9001, normes environnementales et de sécurité | Démontre un engagement envers la qualité, la constance et les exigences du secteur |

| Expérience dans l'industrie | Nombre d'années d'activité, historique de projets automobiles pertinents | Montre la capacité à respecter les normes automobiles strictes et à gérer des exigences complexes |

| Capacités techniques | Outils internes, machines avancées, soutien technique | Permet une grande précision, une évolutivité et des délais de livraison plus rapides |

| Processus de contrôle qualité | Contrôle statistique des processus, machines à mesurer tridimensionnelles, inspection optique, audits réguliers | Garantit que les pièces respectent des tolérances strictes et sont exemptes de défauts |

| Prototypage et soutien en conception | Prototypage rapide, analyse de la facilité de fabrication, conception collaborative | Réduit les risques, améliore la fabricabilité et raccourcit les cycles de développement |

| Flexibilité de production | Capacité à gérer les petites séries, les grandes commandes et l'augmentation de la production | Soutient vos besoins changeants à mesure que les projets croissent ou évoluent |

| Services à valeur ajoutée | Assemblage, finition, traitement secondaire, soutien logistique | Simplifie votre chaîne d'approvisionnement et garantit une pièce finie et prête à l'emploi |

| Communication & Transparence | Mises à jour claires du projet, tarification ouverte, assistance réactive | Crée la confiance et maintient les projets sur la bonne voie |

| Antécédents & Réputation | Témoignages clients, portefeuille de projets réalisés, études de cas | Démontre la fiabilité et la régularité dans les livraisons |

Comment utiliser efficacement cette liste de contrôle

- Vérifier les certifications : Demandez la documentation relative à l'IATF 16949 ou à l'ISO 9001. Cela indique que les processus du fournisseur sont audités et répondent aux normes automobiles mondiales.

- Évaluer la profondeur technique : Visiter leurs installations (virtuellement ou en personne) pour voir l'équipement, les outillages internes et les ressources en ingénierie.

- Demander des échantillons ou des études de cas : Examiner leurs travaux antérieurs, comme des pièces de pressage automobile, afin d'évaluer la qualité et la complexité.

- Se renseigner sur les délais et la flexibilité : Sont-ils capables d'augmenter rapidement la production en cas d'augmentation soudaine de la demande ? Sont-ils transparents concernant les délais de livraison ?

- Évaluer la communication : Faire attention à la rapidité et à la clarté de leurs réponses à vos questions. Une bonne communication est souvent le signe d'un partenaire fiable.

- Vérifier les références : Parler à des clients actuels ou anciens afin de confirmer les performances et la fiabilité.

Pourquoi les portefeuilles fournisseurs sont importants

Imaginez que vous établissiez une liste restreinte de fournisseurs et que vous souhaitiez obtenir une preuve d'expertise. Examiner le portefeuille d'une entreprise — en particulier la gamme de Pièces automobiles embouties — vous permet de voir leurs capacités en action. Recherchez une diversité des projets, une qualité constante, ainsi que des solutions pour des besoins standards et sur mesure.

En suivant cette liste de vérification, vous constaterez qu'il est plus facile d'éliminer les fournisseurs qui manquent de rigueur ou de profondeur technique. L'étape suivante ? Évaluer les avantages et les inconvénients de recourir à des fournisseurs locaux ou internationaux de pièces embouties. Voyons comment la localisation peut influencer le coût, la rapidité et la qualité de votre projet.

Évaluation des fournisseurs de pièces embouties : locaux et internationaux

Lorsque vous planifiez votre prochain projet d’emboutissage, avez-vous tendance à comparer les avantages de travailler avec un fournisseur local aux États-Unis par rapport à un partenaire mondial en Chine ? La décision n’est pas toujours évidente. Que vous souhaitiez réduire les coûts, raccourcir les délais de livraison ou garantir la qualité, il est essentiel de comprendre les compromis entre les fournisseurs emboutissage métallique automobile Chine et emboutissage métallique automobile États-Unis pour prendre la bonne décision.

Facteurs clés à prendre en compte dans le choix du fournisseur

Imaginez que vous lanciez un nouveau modèle de véhicule. Vous avez besoin de pièces embouties avec précision, livrées à temps, à un prix compétitif. Mais qu’est-ce qui prime vraiment : le coût initial ou la fiabilité à long terme ? Analysons les facteurs les plus critiques qui influencent votre décision d’approvisionnement :

- Coût : Quel est le véritable prix par pièce, frais cachés inclus ?

- Délai de livraison : À quelle vitesse votre fournisseur peut-il livrer, surtout en cas de pics de demande ?

- La logistique: Quels sont les risques et coûts liés à l’expédition, aux douanes et à la gestion des stocks ?

- Communication : Obtiendrez-vous des réponses rapides et claires en cas de problèmes ?

- Contrôle de la qualité : À quel point est-il facile de surveiller la production et de résoudre les problèmes ?

- Sécurité des PI : À quel point votre conception ou vos outillages propriétaires sont-ils sécurisés ?

- Technologie et collaboration : Votre fournisseur propose-t-il un support technique avancé, une réalisation rapide de prototypes ou une transparence numérique ?

Global vs. Local : Une comparaison côte à côte

Pour vous aider à visualiser les compromis, voici un tableau pratique comparant les caractéristiques clés de l'approvisionnement auprès de fournisseurs de poinçonnage basés aux États-Unis et en Chine, basé sur des recherches sectorielles et des expériences réelles :

| Facteur | Fournisseurs américains | Fournisseurs chinois |

|---|---|---|

| Coût initial par pièce | Généralement plus élevé, mais moins de coûts cachés | Prix d'achat inférieur, mais les coûts cachés (qualité, logistique, droits de douane) s'accumulent |

| Qualité des outillages et matrices | Grande durabilité ; les matrices durent plus longtemps, moins d'arrêts | Moins de durabilité ; réparations plus fréquentes et problèmes de qualité des pièces |

| Délai de livraison | Plus court et plus prévisible (livraison national) | Plus long et variable (livraison, douanes, événements mondiaux) |

| Logistique et transport | Plus simple, moins risqué, émissions réduites | Complexe, risque plus élevé (retards, encombrement portuaire, coûts de transport en hausse) |

| Communication | Facile, en temps réel, langue et culture partagées | Fuselage horaire et barrières linguistiques, réponse plus lente |

| Contrôle de la qualité | Accès direct pour les audits, résolution de problèmes plus rapide | Difficile à surveiller ; nécessite des déplacements pour des réparations sur site |

| Sécurité des propriétés intellectuelles | Forte protection juridique | Risque plus élevé de fuite ou d'utilisation non autorisée des propriétés intellectuelles |

| Accès à la technologie | Ingénierie avancée, transparence numérique, prototypage rapide | Variable ; peut manquer des technologies ou outils collaboratifs récents |

| Durabilité et impact sur la communauté | Soutient les emplois locaux, réduit l'empreinte carbone | Émissions accrues dues à l'expédition, retombées économiques locales limitées |

Prendre la Meilleure Décision d'Approvisionnement pour Votre Projet

Alors, comment décider ? Si votre priorité absolue est le coût initial le plus bas possible et que vous êtes à l'aise pour gérer des logistiques complexes ainsi que les risques qualité, les fournisseurs basés en Chine peuvent sembler attrayants. Toutefois, comme le soulignent les experts du secteur, le coût total de possession penche souvent en faveur des fournisseurs basés aux États-Unis lorsqu'on prend en compte la durabilité des outillages, la communication et l'atténuation des risques. En outre, un approvisionnement local soutient la durabilité et renforce la résilience de votre chaîne d'approvisionnement.

Pour de nombreux projets automobiles – en particulier ceux exigeant une grande précision, des modifications rapides du design ou une protection stricte de la propriété intellectuelle – il est idéal de s'associer à un fournisseur qui allie couverture mondiale et service local. C'est précisément là que des solutions clés en main comme celles de Shaoyi Pièces automobiles embouties se démarquent. Leur certification IATF 16949:2016, leur soutien technique avancé et leurs capacités intégrées de production comblent l'écart entre coût, qualité et rapidité, vous permettant de lancer vos projets plus vite et avec moins de risques.

En fin de compte, le meilleur choix dépend de vos priorités spécifiques – coût, rapidité, qualité ou sécurité de la chaîne d'approvisionnement. Prenez le temps d'évaluer ces facteurs, de poser des questions difficiles et d'examiner les portefeuilles des fournisseurs avant de prendre votre décision. Ensuite, examinons l'avenir du poinçonnage automobile et comment les tendances du marché influencent les stratégies d'approvisionnement à travers le monde.

Comprendre le paysage du marché du poinçonnage automobile

Quand vous regardez vers l'avenir, vous demandez-vous comment les évolutions technologiques, les nouveaux matériaux et la demande des consommateurs redéfinissent le marché du emboutissage métallique automobile ? Le paysage évolue plus rapidement que jamais, porté par de nouvelles technologies véhiculaires, des objectifs de durabilité et une recherche incessante d'efficacité. Analysons les principales tendances de l'emboutissage automobile qui définissent l'avenir du secteur, ainsi que leurs implications pour les fabricants, ingénieurs et acheteurs.

Principaux moteurs du marché : qu'est-ce qui alimente la croissance ?

- Augmentation de la production automobile : Le marché mondial du emboutissage métallique automobile était évalué à 86,5 milliards de dollars américains en 2024 et devrait croître à un taux de croissance annuel composé (CAGR) de 4,9 % jusqu'en 2030, soutenu par une demande accrue de véhicules particuliers et l'expansion des capacités de fabrication à travers le monde.

- Légèreté et efficacité énergétique : Afin de respecter des normes d'émissions plus strictes et d'améliorer l'économie de carburant, les constructeurs automobiles privilégient les matériaux légers – notamment l'aluminium et les aciers à haute résistance améliorée (AHSS) – pour les pièces embouties.

- Révolution des véhicules électriques (VE) : La hausse de la production d'EV transforme les exigences en matière de poinçonnage. Les véhicules électriques nécessitent des composants spécialisés tels que des boîtiers de batterie et des pièces structurelles légères, poussant les fournisseurs à innover en utilisant de nouveaux matériaux et procédés.

Innovations matériaux : l'AHSS et l'aluminium en tête

- Aciers à haute résistance (AHSS) : Imaginez des nuances d'acier non seulement résistantes, mais également formables, permettant ainsi de concevoir des structures de véhicules plus fines, plus légères, tout en restant sûres. L'AHSS comprend désormais plus de 65 nuances commerciales, certaines nuances d'aciers poinçonnés à froid et à chaud atteignant des résistances à la traction proches de 2000 MPa. Ces matériaux sont de plus en plus utilisés dans les zones de collision, les rails de sièges et les structures de carrosserie pour les véhicules classiques ainsi que pour les véhicules électriques.

- Aluminium: Léger et résistant à la corrosion, l'aluminium est essentiel pour les véhicules électriques et les modèles à haute efficacité. Son utilisation dans les capots, les portes et les éléments structurels augmente, notamment lorsque les fabricants cherchent à compenser le poids des batteries dans les véhicules électriques (source) .

Tendances en matière de procédés et de technologie : Précision et automatisation

- Intégration de l'industrie 4.0 : Les ateliers d'estampage adoptent des technologies de fabrication intelligente — automatisation, robotique et contrôle qualité piloté par l'intelligence artificielle — afin d'accroître la productivité et la régularité. Par exemple, la technologie de presse servomotrice permet un contrôle ultra-précis de la course et de la force, idéale pour les composants complexes de véhicules électriques et les matériaux à haute résistance.

- Méthodes de fabrication avancées : Le marquage laser et hydraulique, associé à des presses à haute capacité, permet des temps de cycle plus rapides et une plus grande flexibilité. Ces innovations aident les fabricants à produire des pièces complexes avec des tolérances serrées et un gaspillage minimal.

- Estampage de précision : À mesure que les véhicules deviennent plus complexes, la demande de pièces hautement précises et répétables augmente. Cela est particulièrement vrai pour les connecteurs électriques, les composants de batterie et les renforts structurels, où même de légères déviations peuvent affecter la sécurité ou les performances.

Dynamisme régional : Où la croissance se manifeste-t-elle ?

- Asie-Pacifique : Domine le marché avec une part de plus de 40 % en 2024, grâce à l'industrialisation rapide, à la forte demande de véhicules et aux investissements dans les infrastructures de véhicules électriques (EV), notamment en Chine, au Japon et en Inde.

- Amérique du Nord et Europe : Ces régions investissent dans des technologies d'estampage avancées et une fabrication durable, soutenues par des politiques gouvernementales et un accent mis sur l'innovation. Les États-Unis, en particulier, se distinguent dans la recherche et développement (R&D) ainsi que dans la production automobile à haute valeur ajoutée.

Quel avenir pour le marché de l'estampage métallique automobile ?

- Croissance continue des VE : Anticipez une demande accrue de pièces légères et estampées avec précision, adaptées aux groupes motopropulseurs électriques et aux systèmes de batteries.

- Évolution des matériaux : Soyez attentif à l'adoption de nouvelles nuances d’AHSS (Acier à Haute Résistance) et de matériaux composites qui allient résistance, légèreté et formabilité.

- Transformation numérique : De plus en plus d'entreprises d'estampage exploitent des jumeaux numériques, des outils de simulation et des analyses de données pour optimiser les processus et anticiper les besoins de maintenance.

En restant informé sur ces tendances de l'emboutissage automobile , vous serez mieux équipé pour prendre des décisions éclairées concernant l'approvisionnement, la conception et la pérennité de vos projets automobiles. Dans la dernière partie, nous récapitulerons les points essentiels et vous donnerons des conseils pour tirer parti de ces connaissances dans votre prochaine initiative d'emboutissage.

Conclusion

Vous êtes-vous déjà demandé ce qui distingue vraiment un véhicule performant ? C’est la somme de nombreuses pièces ingénieusement conçues — dont beaucoup sont produites grâce à des solutions d’ emboutissage métallique automobile avancées . Alors que nous concluons cet aperçu complet, revoyons ensemble les enseignements essentiels qui pourront vous aider à prendre des décisions plus judicieuses pour votre prochain projet d'emboutissage.

Pourquoi l'emboutissage métallique est au cœur de la fabrication automobile

- Une précision de bout en bout : Le processus d'emboutissage transforme des tôles plates en composants complexes et résistants, avec une précision et une reproductibilité inégalées. Des panneaux de carrosserie aux supports complexes, cette technologie constitue le pilier de la production automobile.

- L'importance du matériau : Le choix du bon métal — qu'il s'agisse d'acier à haute résistance avancé, d'aluminium léger ou d'alliages spéciaux — influence directement les performances des pièces, la sécurité et le coût. Les meilleurs projets commencent par une compréhension claire des atouts de chaque matériau.

- Polyvalence et personnalisation : Que vous ayez besoin de pièces standard ou de solutions sur mesure pour des conceptions uniques, les technologies actuelles d'estampage permettent à la fois une production à grande échelle et de répondre à des exigences spécifiques aux constructeurs.

- Le choix du fournisseur est critique : Pas tous fournisseurs de pièces d'estampage automobile ne sont pas tous égaux. L'évaluation des certifications, des capacités techniques et des offres de services permet de s'associer avec des entreprises capables de garantir qualité constante, rapidité et valeur ajoutée.

- Les tendances mondiales stimulent l'innovation : L'essor des véhicules électriques, l'adoption de nouveaux matériaux et l'intégration des technologies de l'Industrie 4.0 redéfinissent l'avenir de l'estampage métallique automobile — exigeant toujours plus de précision et de flexibilité de la part des fournisseurs.

Prêt à passer à l'étape suivante ?

Si vous prévoyez un nouveau projet automobile, imaginez la confiance que procure le travail avec un partenaire certifié et de confiance — quelqu'un qui peut livrer des pièces de qualité à temps, soutenir des cycles de développement rapides et simplifier l'ensemble de votre chaîne d'approvisionnement. Voilà la valeur qu'il y a à choisir un fournisseur disposant d'une expertise éprouvée dans emboutissage métallique automobile avancées .

- Assurance qualité : Recherchez des partenaires disposant de la certification IATF 16949 et d'un processus rigoureux de contrôle qualité.

- Services intégrés : Envisagez des fournisseurs qui offrent tout, de la réalisation de prototypes à la production en série, y compris les processus secondaires et le soutien technique.

- Rapidité et flexibilité : Privilégiez ceux qui peuvent accélérer votre mise sur le marché et s'adapter rapidement aux modifications de conception.

Pour une expérience simplifiée qui répond à tous ces critères, explorez les capacités de Pièces de frappe auto de Shaoyi . Leur approche clé en main, leur ingénierie avancée et leur expérience internationale en font un choix judicieux pour les projets où la qualité, la rapidité et la fiabilité sont primordiales.

Alors que l'industrie automobile évolue, il est essentiel de rester informé et de s'associer avec les experts appropriés pour vous aider à proposer des véhicules plus sûrs, plus légers et plus innovants. Utilisez ce guide comme une feuille de route et franchissez la prochaine étape en toute confiance, en sachant que vous êtes soutenu par les meilleurs du secteur. fournisseur de pièces embouties automobiles solutions.

Questions fréquemment posées sur l'emboutissage métallique automobile

1. Quels sont les quatre principaux types de procédés d'emboutissage utilisés dans la fabrication automobile ?

Les quatre procédés principaux d'emboutissage métallique utilisés dans l'automobile sont l'emboutissage par poinçonnage progressif, l'emboutissage par transfert de matrice, l'emboutissage à quatre coups et l'emboutissage fin. Chaque méthode convient à différentes complexités de pièces et volumes de production : l'emboutissage progressif est idéal pour des pièces complexes en grande série, tandis que l'emboutissage fin est utilisé pour des composants nécessitant des bords précis et lisses.

2. Qu'est-ce que l'emboutissage automobile et pourquoi est-il essentiel pour les véhicules ?

Les pièces embouties pour l'automobile sont des composants métalliques formés à partir de tôles plates à l'aide de matrices et de presses sur mesure. Elles sont essentielles car elles assurent l'intégrité structurelle, la sécurité et la précision nécessaires aux carrosseries, aux composants du châssis et aux supports complexes, influant directement sur les performances et la sécurité du véhicule.

3. Quels sont les problèmes courants rencontrés lors de l'emboutissage métallique automobile ?

Les problèmes typiques comprennent des fissures, des plis, des ondulations, des bavures de poinçonnage, un étirement irrégulier, des indentations, des marques de surface et des ruptures. Ces défauts peuvent être réduits grâce à une conception soignée des matrices, un choix approprié des matériaux et des processus rigoureux de contrôle qualité mis en œuvre par des fournisseurs certifiés.

4. Comment choisir le bon fournisseur pour l'emboutissage métallique automobile ?

Le choix d'un bon fournisseur implique d'évaluer les certifications telles que l'IATF 16949, les capacités techniques, les outillages internes, le contrôle qualité ainsi que la capacité à fournir des services de prototypage et des services à valeur ajoutée. L'examen du portefeuille de projets d'un fournisseur et des références clients, comme celles de Shaoyi, permet de s'assurer de son expertise et de sa fiabilité.

5. Quels métaux sont les plus couramment utilisés pour les composants automobiles emboutis ?

L'acier (y compris les nuances à haute résistance et à résistance très élevée), les alliages d'aluminium, les alliages de cuivre, le magnésium, le titane et les alliages de fer sont couramment utilisés. Le choix dépend de la résistance, du poids, de la formabilité et de la résistance à la corrosion requises pour des applications automobiles spécifiques.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —