Maîtriser l'amortissement des outillages pour les composants forgés

TL ;DR

La gestion de l'amortissement des outillages pour les composants forgés est une stratégie financière qui répartit le coût élevé initial des matrices et outils sur leur durée de vie utile ou sur le nombre de pièces produites. Cette méthode comptable rend les dépenses initiales du projet plus maîtrisables, permet une tarification des pièces plus précise et compétitive, et offre une vision plus claire du retour sur investissement. En amortissant ces coûts, les entreprises peuvent améliorer leur trésorerie tout en conservant la pleine propriété de leurs actifs outillages précieux.

Qu'est-ce que l'amortissement des outillages et pourquoi est-il essentiel pour le forgeage ?

Dans la fabrication, notamment dans des procédés comme le forgeage, les outillages représentent un investissement initial important. L'amortissement des outillages est une méthode comptable utilisée pour répartir systématiquement cette dépense ponctuelle et élevée sur une période définie ou un volume de production. Plutôt que d'absorber l'intégralité du coût en une fois, ce qui pourrait compromettre le budget d'un projet, le coût est alloué progressivement. Selon des experts en fabrication de MachineMetrics , le coût des outillages peut être défini comme le prix amorti de l'outil sur toute sa durée de vie, divisé par le nombre de pièces qu'il permet de produire. Cela transforme une dépense en capital importante en un coût opérationnel prévisible et maîtrisable.

Le procédé de forgeage repose sur des matrices extrêmement résistantes et conçues avec précision pour façonner le métal sous une pression et une chaleur intenses. La fabrication de ces matrices est une opération complexe et coûteuse, dont le prix peut atteindre plusieurs milliers de dollars selon la complexité de la pièce et le matériau forgé. Pour toute entreprise, notamment celles qui travaillent sur des projets sur mesure, ce coût initial peut constituer un obstacle majeur à l'entrée sur le marché. Cela peut rendre la soumission de devis pour de nouveaux projets difficile et exerce une pression considérable sur la rentabilité immédiate du projet, immobilisant un capital qui pourrait être utilisé pour les matières premières, la main-d'œuvre ou d'autres besoins opérationnels.

C'est précisément pourquoi l'amortissement est si crucial. Il offre un moyen structuré de prendre en compte l'investissement dans les outillages sans perturber la trésorerie. En intégrant une fraction du coût des outillages dans le prix de chaque composant forgé, les fabricants peuvent récupérer cet investissement sur l'ensemble de la série de production. Cette approche rend non seulement les projets plus viables financièrement, mais garantit également que les prix sont exacts et reflètent fidèlement le coût total réel de fabrication. Il s'agit d'un outil financier stratégique qui aligne le coût de l'actif sur les revenus qu'il contribue à générer dans le temps.

Les avantages stratégiques de l'amortissement des coûts d'outillage

L'adoption d'une stratégie d'amortissement des coûts d'outillage offre plusieurs avantages significatifs qui renforcent la stabilité financière et la flexibilité opérationnelle. Ces avantages vont au-delà de la simple comptabilité, influençant des aspects allant du ROI du projet jusqu'aux partenariats commerciaux à long terme. Comme l'ont souligné des spécialistes du secteur chez Hynes Industries , cette approche confère un avantage concurrentiel distinct.

1. Amélioration de la trésorerie et de la flexibilité de production

Le bénéfice le plus immédiat de l'amortissement est la souplesse qu'il apporte face à une dépense initiale importante. En étalant le coût des outillages sur plusieurs mois, trimestres ou sur le volume de production, vous libérez un capital essentiel. Cette amélioration de la trésorerie vous permet d'attribuer des fonds à d'autres domaines critiques tels que les matières premières, la conception de prototypes et la main-d'œuvre, ce qui accélère le démarrage de la production. Cette flexibilité financière, comme mentionné par Matrice à rouleaux + formage , signifie que vous pouvez gérer votre budget plus efficacement sans qu'un seul coût élevé ne dicte votre calendrier opérationnel.

2. Propriété complète des outillages et rentabilité à long terme

Contrairement aux locations ou aux accords de « fourniture gratuite » d'outillages qui peuvent inclure des frais cachés ou laisser la propriété entre les mains du fournisseur, l'amortissement garantit que vous conservez la pleine propriété de l'outillage une fois le coût remboursé. Il s'agit d'un avantage stratégique à long terme. Les matrices sont vos actifs et peuvent être utilisées pour des productions futures ou des projets similaires sans avoir à supporter à nouveau le coût initial. Cela améliore considérablement le retour sur investissement à long terme, transformant une dépense ponctuelle en projet en un actif immobilisé réutilisable.

3. Une estimation plus précise du coût des pièces et des devis compétitifs

L'amortissement permet une compréhension plus précise du coût par pièce. En intégrant une petite partie calculée des frais de fabrication dans chaque unité, vous obtenez le coût total réel de production. Cette précision est essentielle pour fixer des prix concurrentiels tout en restant rentable. Elle évite les soumissions à perte (qui réduisent les marges) ainsi que les soumissions trop élevées (qui font perdre des affaires). Connaître le coût réel par pièce vous permet de prendre des décisions financières plus judicieuses et assure une transparence tant pour vous que pour votre client.

Méthodes courantes de calcul de l'amortissement des outillages

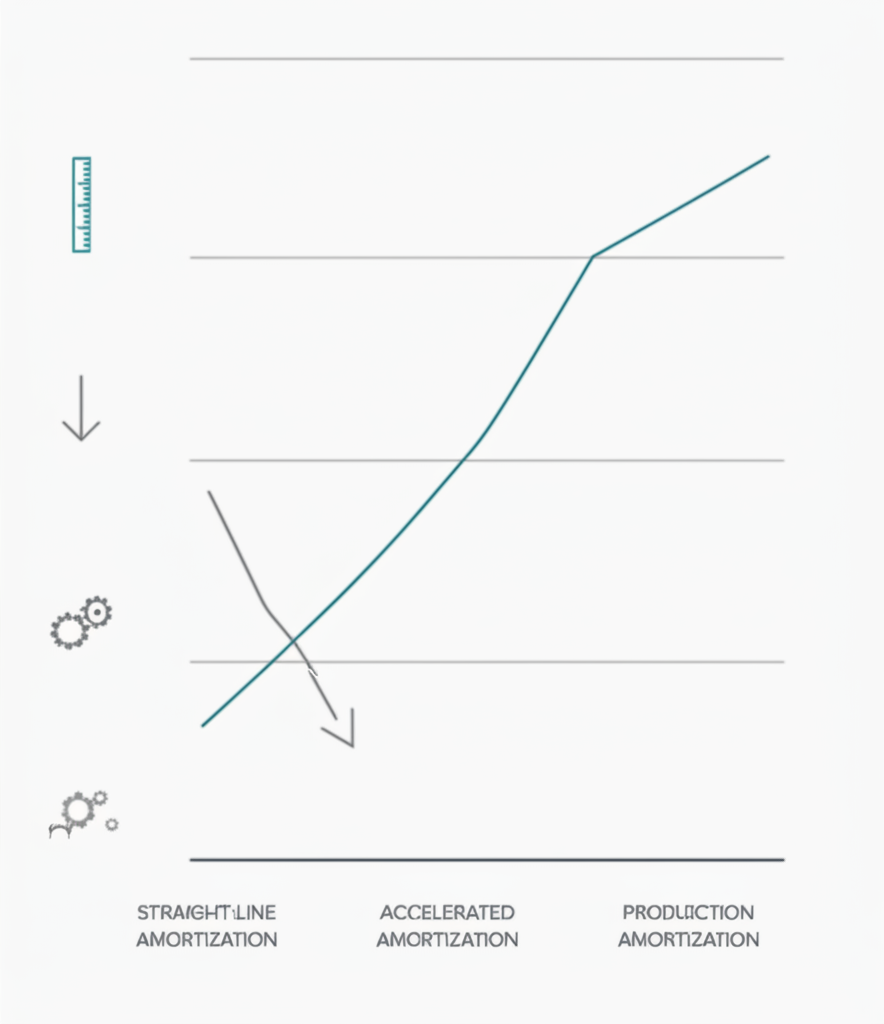

Une fois que vous avez décidé d'amortir les coûts des outillages, la prochaine étape consiste à choisir une méthode de calcul adaptée aux spécificités de votre projet. Les trois méthodes principales — similaires à celles utilisées pour l'amortissement des actifs tangibles — sont la méthode des unités produites, la méthode linéaire et la méthode accélérée. Chacune propose une manière différente de répartir les coûts selon la production, le temps ou une combinaison de facteurs.

Méthode des unités produites

Il s'agit de l'une des méthodes les plus courantes et logiques de fabrication. Le coût de l'outillage est réparti en fonction du nombre de pièces produites. Cela lie directement la dépense à l'utilisation réelle de l'outil, ce qui rend cette méthode très précise pour le calcul du coût unitaire des pièces. La formule est simple, comme détaillé dans les guides d'estimation des coûts établis par des spécialistes tels que Boberry .

- FORMULE : (Coût total de l'outillage / Nombre total d'unités prévu) = Coût de l'outillage par unité

- Exemple : Une matrice de forgeage coûte 30 000 $ et devrait produire 150 000 composants au cours de sa durée de vie. Le coût amorti de l'outillage ajouté à chaque composant serait de 30 000 $ / 150 000 = 0,20 $ par pièce.

- Idéal pour : Production à grand volume où l'usure de l'outil est directement corrélée à la production.

Méthode linéaire

La méthode linéaire répartit uniformément le coût de l'outillage sur sa durée de vie utile estimée en fonction du temps (par exemple, mois ou années), et non en fonction du volume de production. Elle est plus simple à calculer, mais moins précise pour associer le coût au volume produit. Cette méthode est utile lorsque l'obsolescence de l'outillage dépend davantage du temps que de l'usure.

- FORMULE : (Coût total de l'outillage / Nombre de mois de la durée de vie) = Coût mensuel d'amortissement

- Exemple : Une matrice de 30 000 $ a une durée de vie utile estimée à 3 ans (36 mois). Le coût d'amortissement mensuel serait de 30 000 $ / 36 = 833,33 $ par mois. Ce coût serait ensuite intégré aux frais généraux pour cette période.

- Idéal pour : Projets ayant un calendrier de production régulier et prévisible sur une longue période, ou lorsque l'outillage concerne un produit dont la durée de vie sur le marché est définie.

Méthode accélérée

Les méthodes accélérées, telles que la somme des chiffres des années, attribuent une part plus importante du coût aux premières années de vie de l'outil. La logique veut qu'un actif soit plus productif et plus précieux lorsqu'il est neuf. Cette méthode est plus complexe, mais peut être avantageuse à des fins fiscales ou pour les projets dont la majeure partie de la production intervient tôt.

- Concept : La charge d'amortissement est plus élevée la première année et diminue au cours des années suivantes.

- Idéal pour : Situations où l'on s'attend à ce que l'efficacité d'un outil diminue sensiblement avec le temps, ou pour les entreprises souhaitant constater les charges plus tôt. Il s'agit d'une technique comptable plus avancée qui nécessite souvent une consultation auprès d'un professionnel financier.

Facteurs clés dans la gestion de l'amortissement des composants forgés

La gestion efficace de l'amortissement des outillages nécessite plus que le simple choix d'une méthode de calcul. Plusieurs facteurs stratégiques doivent être pris en compte afin de garantir que votre modèle financier soit précis, durable et aligné sur les réalités physiques du processus de forgeage. Passer ces variables sous silence peut entraîner des coûts inexactes et des dépenses imprévues à terme.

Une considération principale est l'estimation précise de la durée de vie de l'outil . Il ne s'agit pas uniquement du nombre total de pièces qu'une matrice peut produire avant sa défaillance ; cela implique également de bien comprendre le matériau forgé. Des matériaux plus durs comme le titane ou les alliages d'acier à haute résistance usent les matrices plus rapidement que des matériaux plus tendres comme l'aluminium. La complexité de la pièce joue également un rôle, car des conceptions complexes peuvent générer davantage de contraintes sur certaines zones spécifiques de l'outil. L'utilisation de données historiques provenant de projets similaires est essentielle pour établir une estimation réaliste de la durée de vie productive de l'outil.

En outre, votre plan d'amortissement doit tenir compte de coûts d'entretien et de réparation les matrices de forgeage nécessitent un entretien régulier, et des réparations occasionnelles sont inévitables. Ces coûts font partie intégrante du coût total de possession et doivent être pris en compte dans vos calculs. Certaines entreprises considèrent l'entretien courant comme une dépense générale distincte, tandis que d'autres incluent une provision à cet effet dans le modèle d'amortissement initial. Ignorer ces coûts entraînera une sous-estimation du coût réel par pièce.

Enfin, la réussite de votre stratégie dépend d'une compréhension claire des réalités de production et de partenariats solides. Pour les entreprises qui naviguent dans la complexité des projets sur mesure, collaborer avec un partenaire de fabrication expérimenté est inestimable. Par exemple, des spécialistes de composants forgés de haute qualité, comme l'équipe chez Shaoyi Metal Technology , peuvent fournir des informations essentielles sur la fabrication des matrices et leur durée de vie dans les applications automobiles. Leur expérience, allant du prototypage rapide à la production de masse, contribue à garantir que les échéanciers d'amortissement reposent sur des données de production réalistes, permettant ainsi une planification financière plus précise et fiable.

Questions fréquemment posées

1. Comment amortissez-vous un coût d'outillage ?

Vous amortissez un coût d'outillage en déterminant d'abord le coût total de l'outil et sa durée de vie utile prévue (en années ou en nombre de pièces qu'il peut produire). Ensuite, vous choisissez une méthode d'amortissement. La méthode la plus courante dans l'industrie manufacturière est la méthode des unités produites, où vous divisez le coût total de l'outillage par le nombre prévu de pièces afin d'obtenir un coût par pièce, qui est ensuite ajouté au prix de vente de chaque pièce.

2. Quel est le coût de l'outillage pour le forgeage ?

Le coût de l'outillage pour le forgeage varie considérablement selon plusieurs facteurs. Pour un composant petit et simple, une matrice peut coûter quelques milliers de dollars. Cependant, pour des pièces grandes et complexes avec des tolérances strictes, ou fabriquées à partir de matériaux difficiles à forger, le coût de l'outillage peut atteindre plusieurs dizaines de milliers de dollars ou plus. Ce coût dépend du matériau de la matrice, de la complexité de sa conception et de la précision requise lors de sa fabrication.

3. Quelles sont les trois méthodes d'amortissement ?

Les trois méthodes principales d'amortissement sont la méthode linéaire (répartition uniforme du coût dans le temps), la méthode des unités produites (allocation du coût en fonction de l'utilisation ou de la production) et la méthode accélérée (prise en compte d'une part plus importante du coût durant les premières années de vie de l'actif). La méthode des unités produites est souvent privilégiée pour l'outillage de fabrication, car elle relie directement le coût à l'activité génératrice de revenus.

4. Comment calcule-t-on le coût de l'outillage ?

Pour calculer le coût d'outillage par pièce pour l'amortissement, vous devez d'abord connaître le coût total initial de conception et de fabrication de l'outil. Ensuite, vous devez estimer le nombre total de pièces que l'outil peut produire avant qu'il ne doive être remplacé (sa durée de vie). Le calcul de base est le suivant : Coût total de l'outillage ÷ Durée de vie estimée de l'outil (en unités) = Coût d'outillage par pièce. Ce coût par pièce est ensuite ajouté aux coûts des matériaux, de la main-d'œuvre et des frais généraux pour déterminer le prix final de la pièce.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —