Découpe laser de tôle métallique : corrigez les défauts, réduisez les coûts, choisissez le bon procédé

Pourquoi la découpe au laser est-elle la méthode privilégiée pour la fabrication métallique

Avez-vous déjà vu un couteau chaud glisser dans du beurre ? Imaginez maintenant cette même précision sans effort, mais appliquée à l'acier, à l'aluminium ou au titane. C'est exactement ce qui se produit lors des opérations de découpe au laser de tôles métalliques, où une lumière focalisée transforme des matières premières en composants parfaitement découpés en quelques secondes.

Qu'est-ce que la découpe au laser exactement ? Il s'agit d'un procédé de fabrication soustractive utilisant un faisceau laser haute puissance pour fondre , brûler ou vaporiser le métal le long d'un trajet programmé avec précision. Le résultat ? Des découpes propres, des motifs complexes et des tolérances que les méthodes mécaniques traditionnelles ne peuvent tout simplement pas égaler. Que vous produisiez des composants aérospatiaux ou des panneaux architecturaux, cette technologie offre des résultats constants et reproductibles, avec une rapidité et une efficacité exceptionnelles.

Comment la lumière focalisée transforme-t-elle le métal brut en pièces de précision

Le parcours depuis la tôle brute jusqu'au composant fini commence par la source laser elle-même. Lorsque le faisceau laser atteint la surface métallique, il chauffe rapidement le matériau jusqu'à son point de fusion. Un flux concentré de gaz auxiliaire — généralement de l'azote ou de l'oxygène — élimine alors le matériau en fusion, créant un bord de coupe lisse et précis.

Le premier laser destiné à des applications de machines de découpe est apparu au début des années 1960, mis au point par Kumar Patel aux Bell Labs à l'aide de la technologie au dioxyde de carbone (CO2). Depuis lors, la technologie a considérablement évolué. Les lasers à fibre avancés d'aujourd'hui ont largement remplacé les systèmes CO2 pour la découpe laser de métaux, offrant une puissance plus élevée, une meilleure efficacité énergétique et des performances supérieures sur les matériaux réfléchissants.

Contrairement aux méthodes de découpe mécaniques qui s'appuient sur un contact physique et une force mécanique, la découpe laser de tôles métalliques atteint sa précision grâce à une énergie thermique concentrée — permettant des tolérances aussi serrées que ±0,1 mm tout en éliminant totalement l'usure d'outil.

La physique derrière les découpes métalliques propres et précises

Pourquoi la découpe laser du métal fonctionne-t-elle si bien ? La réponse réside dans plusieurs principes scientifiques clés qui agissent ensemble :

- Absorption : Différents métaux absorbent des longueurs d'onde laser spécifiques. Les lasers à fibre excellent dans la découpe de l'acier et de l'aluminium, car ces métaux absorbent facilement l'énergie de leurs photons.

- Conductivité thermique : Les métaux conduisent rapidement la chaleur hors de la zone de coupe, préservant le matériau environnant et garantissant des bords propres.

- Précision CNC : La technologie de commande numérique par ordinateur guide la tête de coupe le long de trajectoires préprogrammées, assurant que chaque découpe correspond aux spécifications du modèle numérique avec un minimum d'erreur.

La tête de coupe se déplace avec une précision chirurgicale, suivant des géométries complexes impossibles à réaliser avec des outils traditionnels. Ce procédé est donc idéal pour tout, des créations de bijoux complexes aux structures architecturales imposantes — toute application où la précision compte.

Pour les industries nécessitant des tolérances strictes et des formes complexes, cette technologie est devenue la référence. Elle est plus rapide que les solutions mécaniques, produit des bords plus propres que la découpe plasma, et gère des conceptions complexes qui mettraient à l'épreuve toute autre méthode. Prêt à comprendre comment les différents types de lasers se comparent ? Examinons cela maintenant.

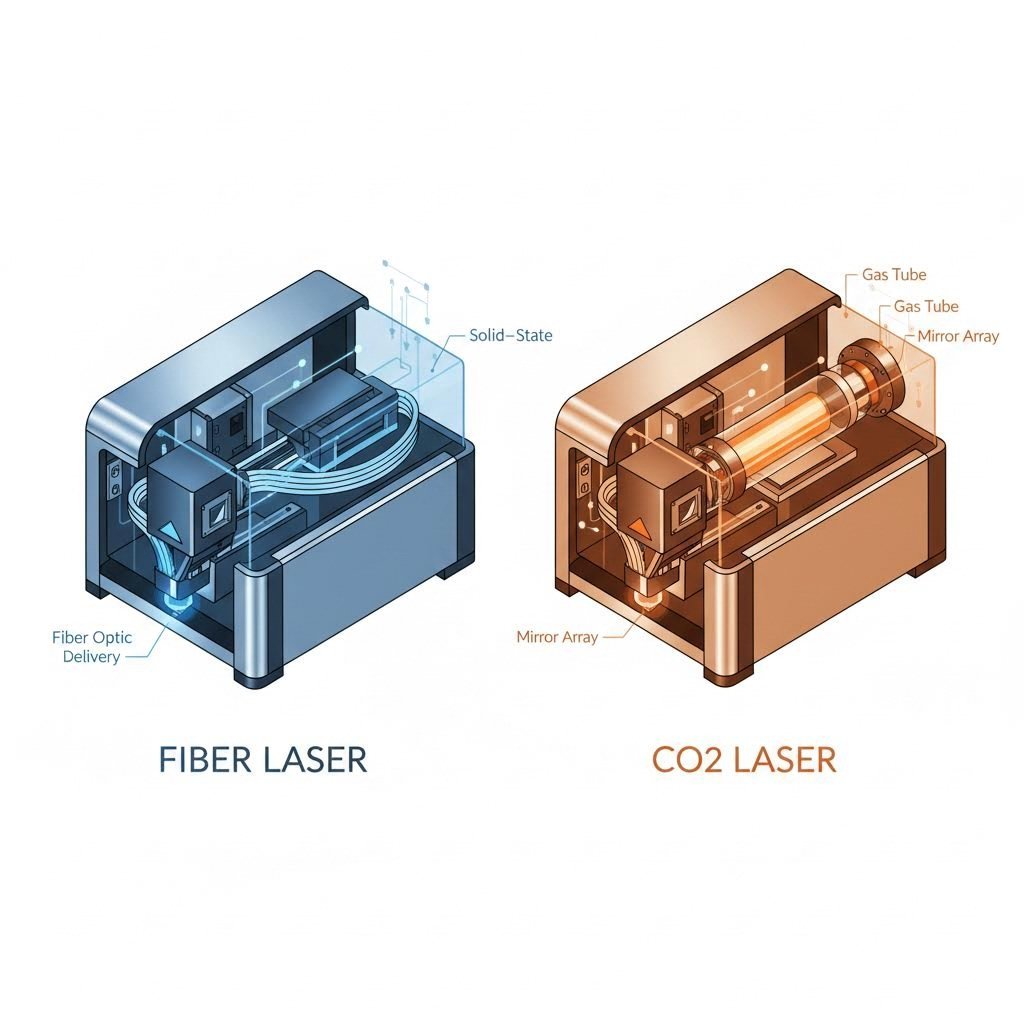

Technologie laser à fibre contre laser CO2 expliquée

Choisir entre la technologie laser à fibre et laser CO2 peut sembler accablant — surtout lorsque chaque camp possède des défenseurs passionnés. Voici la réalité : aucun des deux n'est universellement « meilleur ». Votre choix idéal dépend entièrement de ce que vous découpez, de l'épaisseur du matériau et de vos exigences en matière de production.

Analysons les différences fondamentales. Un machine de découpe laser à fibre utilise la technologie à état solide, produisant de la lumière par des diodes laser qui circulent à travers des câbles en fibre optique dopés avec des éléments de terres rares. Cela produit une longueur d'onde d'environ 1,064 micromètre — suffisamment courte pour être efficacement absorbée par la plupart des métaux. Les lasers CO2, en revanche, utilisent un tube rempli de gaz contenant du dioxyde de carbone pour générer un faisceau à 10,6 micromètres. Cette longueur d'onde plus longue interagit différemment avec les matériaux, ce qui rend les systèmes CO2 mieux adaptés aux substrats non métalliques.

L'écart d'efficacité entre ces technologies est important. Les lasers à fibre convertissent l'énergie électrique en lumière laser avec une efficacité d'environ 35 %, tandis que les systèmes CO2 atteignent seulement 10 à 20 %. Quelle est la signification pratique ? Un laser à fibre consomme environ un tiers de l'énergie d'un système CO2 pour des tâches de découpe équivalentes — ce qui se traduit directement par des coûts d'exploitation réduits et un impact environnemental moindre.

| Spécification | Laser à fibre | Laser CO2 |

|---|---|---|

| Longueur d'onde | 1,064 micromètre | 10,6 micromètres |

| Efficacité énergétique | ~35% | 10-20% |

| Consommation d'énergie | Inférieur (environ 1/3 de celui du CO2) | Plus élevé |

| Exigences en matière d'entretien | Minimal — pas de miroirs ni de tubes à gaz | Régulier — alignement du miroir, remplacement du gaz |

| Compatibilité avec les métaux réfléchissants | Excellente (aluminium, cuivre, laiton) | Médiocre — risque de dommages par réflexion arrière |

| Vitesse sur matériaux minces (<6 mm) | Jusqu'à 3 fois plus rapide | Plus lent |

| Performance sur matériaux épais (>20 mm) | Efficacité réduite | Meilleure qualité de bord |

| Durée de vie | Jusqu'à 100 000 heures | 20 000-30 000 heures |

| Investissement initial | Coût initial plus élevé | Coût initial inférieur |

Avantages du laser à fibre pour les métaux réfléchissants

Avez-vous déjà essayé de découper de l'aluminium ou du cuivre avec un laser CO2 ? C'est risqué. Ces métaux hautement réfléchissants peuvent renvoyer le faisceau laser à travers le système optique, endommageant potentiellement des lentilles et miroirs coûteux. Selon La recherche de Laser-ing , la découpe au laser CO2 des matériaux réfléchissants nécessite une préparation spéciale — souvent un revêtement de surface avec des matériaux absorbants afin d'éviter les réflexions dangereuses.

Les découpeuses laser à fibre résolvent élégamment ce problème. Leur conception en état solide et leur système de transmission par fibre optique traitent les matériaux réfléchissants sans les risques de rétro-réflexion qui affectent les systèmes CO2. Un laser à fibre est facilement absorbé par les surfaces en aluminium, cuivre et laiton, ce qui en fait le choix privilégié pour les ateliers travaillant avec ces matériaux. Les systèmes CNC modernes à laser à fibre peuvent traiter efficacement l'acier inoxydable à des vitesses allant jusqu'à 20 mètres par minute sur des tôles fines — un avantage significatif en termes de productivité.

Pour les métaux de moins de 6 mm d'épaisseur, l'écart de performance devient encore plus marqué. Le faisceau focalisé d'une machine de découpe laser à fibre CNC crée une taille de spot plus petite, permettant une précision accrue et des vitesses de coupe plus rapides. Cela rend la technologie à fibre dominante dans des industries comme l'automobile, l'aérospatiale et la fabrication électronique, où la précision sur métaux fins est primordiale.

Quand les lasers CO₂ restent pertinents

Malgré les avantages de la technologie à fibre, les lasers CO2 n'ont pas disparu du marché — et pour de bonnes raisons. Lorsque vous découpez des matériaux de plus de 20 mm d'épaisseur, les systèmes CO2 offrent souvent une qualité de bord plus lisse. La longueur d'onde plus longue répartit la chaleur plus uniformément, réduisant la rugosité sur les découpes de tôles épaisses.

Les lasers CO2 excellent également dans les environnements à matériaux mixtes. Si votre atelier travaille régulièrement le bois, l'acrylique, les textiles et les plastiques en plus du métal, un système CO2 offre une polyvalence que la fibre ne peut tout simplement pas égaler. La même machine qui coupe de l'acier inoxydable peut aussi graver du cuir ou découper du contreplaqué — une flexibilité précieuse pour les ateliers de fabrication sur mesure.

Prenez en compte ces facteurs lors de votre décision :

- Composition du matériau : Pour les travaux exclusivement métalliques, la fibre est préférable ; une diversité de matériaux peut justifier l'utilisation du CO2

- Plage d'épaisseur : Les matériaux minces (moins de 6 mm) favorisent la fibre ; les travaux sur tôles épaisses peuvent bénéficier du CO2

- Calendrier budgétaire : La fibre coûte plus cher initialement, mais offre des frais de fonctionnement inférieurs à long terme

- Volume de production : La découpe de métaux en grand volume maximise les avantages de vitesse et d'efficacité de la fibre

La conclusion ? Les lasers à fibre sont devenus le choix privilégié pour les opérations spécialisées de fabrication métallique, en particulier celles qui traitent des matériaux de faible à moyenne épaisseur. Leur combinaison de vitesse, d'efficacité et de compatibilité avec les métaux réfléchissants les rend difficiles à égaler. Toutefois, les systèmes au CO2 restent pertinents pour les ateliers nécessitant une grande polyvalence des matériaux ou spécialisés dans le travail des tôles épaisses. Comprendre vos besoins spécifiques en matière d'application est la clé pour faire le bon investissement.

Guide de sélection des matériaux pour chaque type de métal

Tous les métaux ne se comportent pas de la même manière sous un faisceau laser. Comprendre comment chaque matériau réagit à une énergie thermique concentrée fait toute la différence entre des découpes impeccables et des défauts frustrants. Que vous travailliez avec de l'acier au carbone courant ou des alliages réfléchissants difficiles, ce guide détaillé par métal vous donne les connaissances nécessaires pour optimiser vos opérations de découpe laser de l'acier et aborder n'importe quel matériau en toute confiance.

Avant d'entrer dans les détails, voici une comparaison complète pour vous aider à identifier rapidement l'approche appropriée pour la découpe laser de tôles métalliques selon différents types de matériaux :

| Type de métal | Laser recommandé | Plage d'épaisseur typique | Vitesse de coupe | Qualité des bords | Des difficultés communes |

|---|---|---|---|---|---|

| L'acier au carbone | Fibre ou CO2 | 0,5 mm - 25 mm | Rapide avec assistance à l'oxygène | Excellent | Oxydation sur les bords, formation d'écailles |

| L'acier inoxydable | Fibre (préféré) | 0,5 mm - 20 mm | Modéré | Très bonne avec azote | Discoloration due à la zone affectée par la chaleur |

| L'aluminium | Fibre uniquement | 0,5 mm - 15 mm | Rapide sur faible épaisseur | Bon à excellent | Haute réflectivité, formation de bavures |

| Laiton | Fibre uniquement | 0,5mm - 8mm | Modéré | Bon | Réflectivité, vapeurs de zinc |

| Cuivre | Fibre uniquement (haute puissance) | 0,5 mm - 6 mm | Plus lent | Passable à bonne | Réflectivité extrême, conductivité thermique |

| Titane | Fibre (préféré) | 0,5 mm - 12 mm | Modéré | Excellent avec gaz inerte | Oxydation, nécessite un blindage au gaz argon |

Paramètres de découpe de l'acier et attentes en matière de qualité

L'acier reste le pilier central de la fabrication industrielle — et pour de bonnes raisons. Les aciers au carbone et inoxydables se découpent parfaitement avec les bons paramètres, ce qui les rend idéaux pour les ateliers qui démarrent avec la technologie laser.

Acier au carbone : Ce matériau est probablement le métal le plus facile à découper au laser. Lorsqu'on utilise de l'oxygène comme gaz d'appoint, une réaction exothermique se produit, ajoutant ainsi de l'énergie à la découpe. Selon le guide technique d'ADHMT, cette découpe assistée par oxydation permet de traiter l'acier au carbone à des vitesses plus élevées et sur des épaisseurs supérieures à la plupart des autres métaux. Le compromis ? Une fine couche d'oxyde apparaît sur les bords découpés — acceptable pour la plupart des applications structurelles, mais nécessitant un nettoyage pour les assemblages de précision.

Acier inoxydable : Utiliser un laser pour couper l'acier inoxydable demande plus de précision. La teneur en chrome qui rend l'acier inoxydable résistant à la corrosion crée également des défis liés à la zone affectée thermiquement (ZAT). Lorsque la température augmente trop autour du trait de coupe, vous remarquerez une décoloration — cette teinte bleue ou dorée qui indique une résistance à la corrosion compromise.

La solution ? Un gaz d'assistance azote. Contrairement à l'oxygène, l'azote crée une atmosphère inerte qui empêche l'oxydation et maintient les bords propres et brillants. Pour le découpage au laser de l'acier inoxydable, envisagez ces ajustements de paramètres :

- Tôles fines (moins de 3 mm) : Vitesse élevée, puissance modérée, azote à une pression de 10 à 15 bars

- Tôles moyennes (3 à 10 mm) : Vitesse réduite, puissance accrue, azote à une pression de 15 à 20 bars

- Tôles épaisses (10 mm et plus) : Vitesse lente, puissance maximale, azote de haute pureté à 20 bars ou plus

Travailler les métaux réfléchissants sans endommager votre équipement

Pouvez-vous découper de l'aluminium au laser ? Absolument — mais uniquement avec l'équipement adéquat. L'aluminium, le laiton et le cuivre posent un défi particulier : leurs surfaces hautement réfléchissantes peuvent renvoyer l'énergie laser à travers le système optique. Avec les lasers CO2, cette réflexion peut endommager gravement les lentilles et miroirs. C'est pourquoi les lasers à fibre sont devenus indispensables pour ces matériaux.

Découpe laser d'aluminium : En tant que La recherche d'Accumet confirme que les lasers à fibre fonctionnant à des longueurs d'onde plus courtes sont nettement mieux adaptés au traitement des métaux réfléchissants. Lorsque vous découpez de l'aluminium au laser, la forte conductivité thermique du matériau dissipe rapidement la chaleur hors de la zone de coupe. Cela signifie que vous devrez utiliser des réglages de puissance plus élevés par rapport à ceux nécessaires pour de l'acier d'épaisseur équivalente.

Pour réussir la découpe de l'aluminium au laser, gardez ces points à l'esprit :

- Utilisez un gaz d'assistance azote pour obtenir des bords propres et sans oxydation

- Augmentez la vitesse de coupe sur les tôles fines afin de minimiser l'accumulation de chaleur

- Prévoyez une formation de bavure sur le bord inférieur — une conséquence naturelle des propriétés thermiques de l'aluminium

- Envisagez une préparation de surface sur les matériaux fortement oxydés

Laiton et cuivre : Ces matériaux poussent la technologie du laser à fibre à ses limites. La réflectivité extrême du cuivre (supérieure à 95 % pour certaines longueurs d'onde) et sa conductivité thermique exceptionnelle en font le métal courant le plus difficile à couper. Le guide de Longxin Laser indique que des lasers à fibre de haute puissance — généralement de 6 kW ou plus — sont nécessaires pour un traitement efficace du cuivre.

Le laiton présente un risque secondaire : sa teneur en zinc. Lorsque le laser vaporise le laiton, il dégage des fumées de zinc qui nécessitent une extraction adéquate. Ne jamais couper du laiton sans ventilation suffisante — ces fumées présentent de véritables risques pour la santé.

Titane : Ce matériau de qualité aérospatiale exige du respect. Le titane s'oxyde facilement à haute température, et une contamination par l'oxygène ou l'azote peut compromettre ses propriétés mécaniques. La solution consiste en un blindage à l'argon — un gaz inerte qui protège la zone de coupe contre la contamination atmosphérique.

Pour la découpe du titane, assurez-vous de :

- Utiliser un gaz auxiliaire d'argon de haute pureté (99,99 % ou supérieur)

- Mettre en place des chambres de protection à l'arrière pour les sections épaisses

- Adopter des vitesses modérées afin de maintenir une couverture protectrice par le gaz

- Partir de surfaces de matière propres, sans huiles ni contaminants

Comprendre ces caractéristiques spécifiques aux matériaux transforme votre approche, passant d'essais empiriques à une précision systématique. Chaque métal a ses particularités, mais avec des paramètres adaptés et un choix judicieux de l'équipement, vous pouvez obtenir des résultats professionnels sur toute la gamme des alliages industriels. Ensuite, nous détaillerons tout le processus de découpe — depuis la conception numérique jusqu'aux pièces finies.

Analyse complète du processus de découpe laser

Vous avez sélectionné votre matériau et choisi la bonne technologie laser — que faire maintenant ? Comprendre le processus complet, du fichier numérique à la pièce finie, élimine les incertitudes et garantit des résultats constants et de haute qualité à chaque fois. Examinons ensemble chaque étape du fonctionnement de la machine de découpe laser pour métaux, depuis l'ouverture de votre logiciel de conception jusqu'au moment où vos pièces se détachent de la tôle.

Du design numérique à la pièce physique en quelques minutes

Chaque découpe précise commence par un fichier CAO bien préparé. Considérez-le comme le plan qui indique exactement à votre machine de découpe laser pour métaux où aller et quoi faire. Selon la documentation technique de Komacut, les fichiers CAO doivent inclure des boucles fermées, un échelonnage approprié et la suppression des calques inutiles afin d'assurer la précision et un fonctionnement fluide de la machine.

Qu'est-ce qui rend un fichier CAO prêt pour le laser ? Voici ce qu'il faut vérifier avant d'envoyer votre conception à la machine de découpe laser pour tôle :

- Vecteurs fermés : Tous les chemins de découpe doivent former des boucles complètes et continues : les chemins ouverts perturbent la machine

- Échelle correcte : Vérifiez que les unités de votre dessin correspondent aux dimensions réelles (source fréquente d'erreurs coûteuses)

- Géométrie propre : Supprimez les lignes en double, les points parasites et les chemins superposés

- Organisation des calques : Séparez les lignes de découpe des chemins de gravure et de la géométrie de référence

- Compensation de largeur de découpe (kerf) : Prenez en compte la largeur de coupe du laser (généralement de 0,1 à 0,3 mm) dans vos dimensions

Une fois votre fichier nettoyé, le processus de découpe au laser de la tôle suit une séquence prévisible :

- Étape 1 - Importation du fichier : Le logiciel CAM lit votre conception et génère les trajectoires d'outil

- Étape 2 - Attribution des paramètres : Les réglages de puissance, de vitesse et de gaz sont adaptés au type et à l'épaisseur de votre matériau

- Étape 3 - Chargement de la tôle : Le matériau est positionné sur le lit de coupe et aligné par rapport aux points de référence

- Étape 4 - Perçage : Le laser concentre son énergie pour percer la surface du matériau, créant ainsi des points d'entrée

- Étape 5 - Exécution du parcours : La tête de coupe suit les trajectoires programmées, fondant le matériau et l'évacuant par soufflage

- Étape 6 - Séparation des pièces : Les pièces terminées tombent librement ou restent fixées par des onglets pour un retrait facile

La phase de perçage mérite une attention particulière. Contrairement à la découpe continue, le perçage nécessite une énergie laser concentrée pour traverser la surface initiale du matériau. Des études montrent que les gaz d'assistance jouent un rôle crucial dans l'évacuation du matériau fondu pendant cette phase — un débit de gaz approprié empêche le trou de perçage de se boucher avec des débris.

Les systèmes modernes de découpe au laser intègrent des technologies de focalisation automatique et de suivi de hauteur. Ces systèmes ajustent continuellement la distance focale lorsque la tête de coupe se déplace sur la tôle, en compensant les légères variations de surface et les déformations. Sans suivi de hauteur, une tôle irrégulière pourrait décaler votre point focal de plusieurs millimètres — suffisamment pour détériorer la qualité des bords ou provoquer complètement l'échec des découpes.

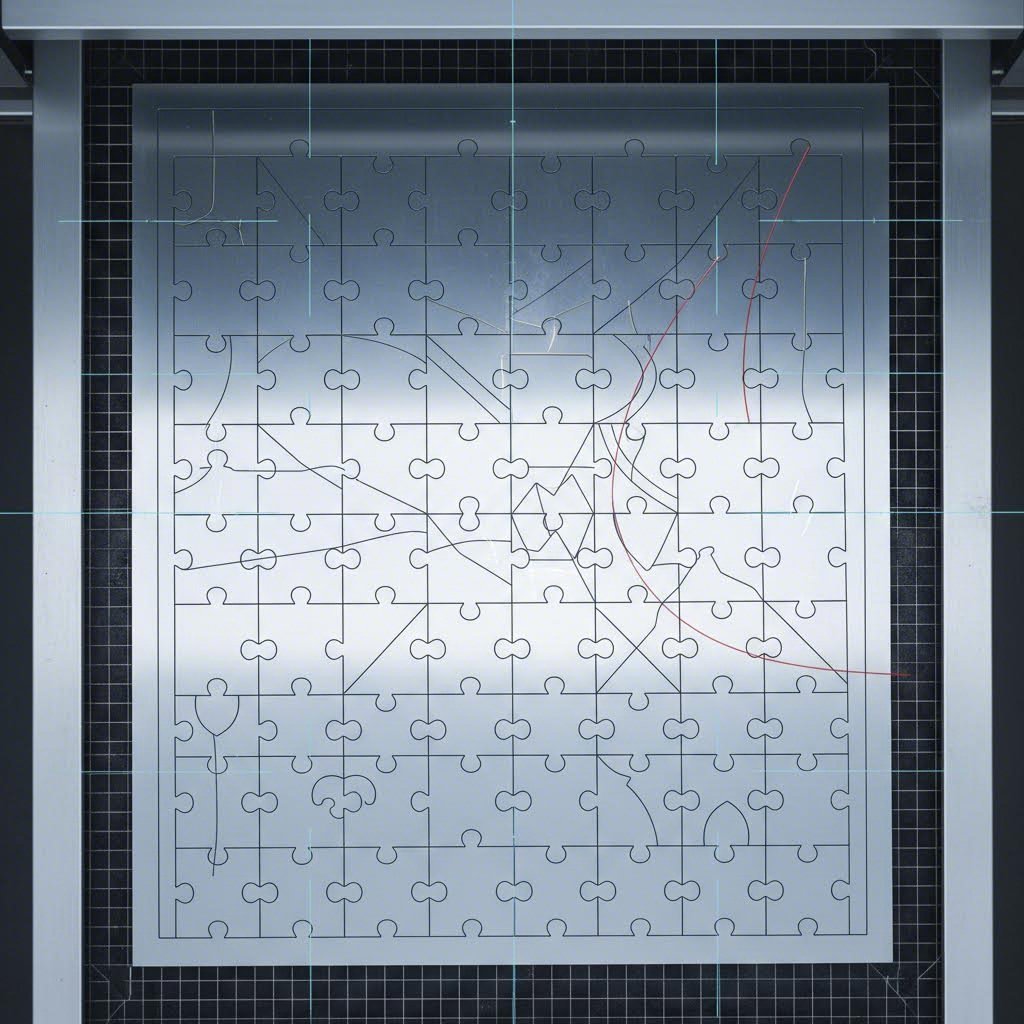

Stratégies d'imbriquage permettant de minimiser les pertes de matière

Voici comment les opérateurs avisés se démarquent des autres : l'optimisation du nesting. Imaginez que vous résolvez un casse-tête où chaque espace entre les pièces représente de l'argent gaspillé. Les logiciels avancés de nesting analysent la géométrie de vos pièces et les disposent sur la tôle pour minimiser les chutes.

Les outils professionnels de nesting prennent en compte des facteurs allant au-delà du simple positionnement des pièces. Ils tiennent compte du sens du fil dans les matériaux concernés, optimisent les trajectoires de coupe afin de réduire le temps de déplacement, et peuvent même faire pivoter les pièces pour un ajustement plus efficace. Une tôle bien nestée peut atteindre un taux d'utilisation du matériau de 85 à 90 %, contre 60 à 70 % avec un arrangement manuel.

Lorsque vous concevez des pièces pour votre découpeuse laser métal, gardez ces contraintes à l'esprit :

- Taille minimale des éléments : Les découpes internes doivent avoir une taille minimale de 1,5 fois l'épaisseur du matériau (une tôle de 2 mm nécessite des trous d'au moins 3 mm)

- Rayon des angles : Les angles internes vifs sont impossibles — le faisceau laser a un diamètre, ce qui crée naturellement des rayons de 0,1 à 0,3 mm

- Espacement des pièces : Laisser au moins une épaisseur de matériau entre les pièces pour maintenir la stabilité de la tôle

- Placement des onglets : Les micro-onglets stratégiques maintiennent les pièces en place pendant la découpe, empêchant les soulèvements qui pourraient endommager la tête de découpe

La relation vitesse-puissance est votre dernière variable critique. La vitesse de découpe détermine le temps d'interaction du laser sur chaque point : trop lente, elle génère une chaleur excessive et un risque de déformation ; trop rapide, elle entraîne des découpes incomplètes. Pour une application de découpe laser de métaux, les opérateurs équilibrent ces paramètres en fonction de l'épaisseur du matériau : les tôles plus épaisses nécessitent des vitesses plus lentes et une puissance plus élevée, tandis que les matériaux fins exigent l'approche inverse.

Le choix du gaz d'assistance rassemble tous les éléments. L'oxygène crée des réactions exothermiques avec l'acier au carbone, ajoutant de l'énergie de coupe et permettant des vitesses plus élevées. L'azote produit des bords propres, sans oxydation, sur l'acier inoxydable et l'aluminium — essentiel lorsque la résistance à la corrosion ou la soudabilité est importante. Se tromper dans ce choix entraîne soit une mauvaise qualité de bord, soit une perte de temps en traitement.

Une fois vos paramètres de processus réglés, vous êtes prêts à produire des pièces constantes et de haute qualité. Mais que se passe-t-il quand les choses tournent mal ? Ensuite, nous aborderons les stratégies de dépannage qui permettent à votre installation de fonctionner sans accroc.

Dépannage des défauts courants de découpe et des problèmes de qualité

Même le meilleur découpeur laser pour métaux peut produire des défauts frustrants lorsque les paramètres sortent des spécifications. La différence entre les fabricants professionnels et les opérateurs en difficulté ? Savoir exactement ce qui cause chaque problème — et comment le résoudre rapidement. Que vous luttiez contre des résidus tenaces, un bavure excessif ou une décoloration mystérieuse, ce guide de dépannage vous fournit le cadre diagnostique nécessaire pour identifier les causes profondes et mettre en œuvre des solutions efficaces.

Voici la vérité que la plupart des manuels d'équipement ne vous diront pas : la majorité des problèmes de qualité se ramènent à seulement quelques variables. Maîtrisez-les, et vous passerez moins de temps à retravailler des pièces et plus de temps à expédier des composants parfaits.

Éliminer les résidus et bavures pour obtenir des arêtes propres

Les résidus — ce métal fondu tenace qui adhère au bord inférieur de vos découpes — constituent probablement la plainte la plus fréquente parmi les opérateurs de machines de découpe laser pour métaux. Selon Le guide complet de dépannage de DXTech , la formation de bavures indique généralement un déséquilibre entre la vitesse de coupe, la puissance du laser et la pression du gaz.

Lorsque votre laser de découpe métal laisse des bavures, vérifiez les causes courantes et leurs solutions :

- Ratio vitesse/puissance incorrect : Couper trop vite empêche l'éjection complète du matériau ; couper trop lentement permet au métal fondu de se re-solidifier sur le bord inférieur. Solution : réduire la vitesse en cas de coupes incomplètes, augmenter la vitesse en cas d'accumulation excessive de chaleur.

- Buse usée ou endommagée : Une buse présentant une usure irrégulière perturbe l'écoulement du gaz, empêchant une élimination adéquate des scories. Solution : vérifier la concentricité de la buse et la remplacer si l'orifice présente des dommages visibles ou des contaminations.

- Pression de gaz inappropriée : Une pression trop faible ne parvient pas à expulser le matériau fondu ; une pression trop élevée peut en revanche repousser les scories contre le bord de coupe. Solution : ajuster progressivement la pression — commencer par les recommandations du fabricant et affiner en fonction des résultats obtenus.

- Position de focalisation du laser trop élevée : Lorsque le point focal se situe au-dessus de la position optimale, le faisceau se disperse excessivement dans la zone de coupe. Solution : abaisser la position du foyer conformément aux spécifications d'épaisseur de votre matériau.

La formation de bavures représente un défi connexe mais distinct. Alors que les mauvaises coupes consistent en un métal fondu qui a re-solidifié, les bavures sont des protubérances tranchantes qui se forment lorsque le matériau n'est pas coupé proprement. Des études indiquent que les problèmes de bavures proviennent souvent de problèmes liés au système optique plutôt que de simples paramètres mal réglés.

Les causes fréquentes de bavures et leurs solutions incluent :

- Objectif contaminé ou endommagé : Des optiques sales dispersent le faisceau laser, réduisant la précision de la découpe. Solution : nettoyer régulièrement les lentilles avec des solvants approuvés et des lingettes sans peluches ; remplacer les lentilles présentant des piqûres ou des dommages au revêtement.

- Position focale incorrecte : Même un léger décalage du foyer entraîne une qualité de bord irrégulière. Solution : vérifier l'étalonnage du foyer à l'aide de découpes d'essai sur des chutes de matériau avant les séries de production.

- Désalignement de la buse : Lorsque la buse n'est pas centrée avec le faisceau laser, l'écoulement du gaz devient asymétrique, produisant des bavures sur un seul côté. Solution : Effectuer un contrôle de coaxialité et recentrer la buse.

- Pureté insuffisante du gaz d'appoint : Un gaz contaminé introduit de l'oxygène dans des coupes qui devraient rester exemptes d'oxyde. Solution : Vérifier que la pureté du gaz répond aux spécifications (minimum 99,5 % pour la découpe au laser de l'acier inoxydable à l'azote).

Pour les opérations de découpe laser de tôles, ces problèmes de qualité de bord ont un impact direct sur les processus en aval. Les pièces présentant des bavures excessives nécessitent un débordage secondaire, augmentant les coûts de main-d'œuvre et allongeant les délais de livraison. Les pièces fortement recouvertes de dross peuvent échouer lors de l'assemblage ou du soudage.

Prévention de la déformation thermique sur les tôles minces

Les matériaux de faible épaisseur posent des défis particuliers dans les applications de découpe laser de tôle. La même énergie thermique concentrée qui sectionne proprement les plaques épaisses peut voiler, décolorer ou même brûler des tôles fines et délicates. Une bonne maîtrise de la gestion thermique est essentielle pour obtenir des résultats constants.

Décoloration de la zone affectée par la chaleur (HAZ) apparaît sous forme de teintes bleues, dorées ou irisées le long des bords découpés, particulièrement visibles sur l'acier inoxydable. Selon l'analyse technique de JLC CNC , la HAZ se produit lorsque les zones adjacentes à la découpe absorbent suffisamment de chaleur pour subir des modifications métallurgiques sans fondre réellement. La décoloration visible indique une résistance à la corrosion altérée dans les alliages inoxydables.

Remédier à la décoloration par les stratégies suivantes :

- Apport de chaleur excessif : Le laser reste trop longtemps en un point, permettant à la chaleur de se propager dans le matériau environnant. Solution : augmenter la vitesse de coupe tout en maintenant une puissance suffisante pour des découpes nettes.

- Choix incorrect du gaz d'assistance : L'utilisation d'oxygène au lieu d'azote sur l'acier inoxydable provoque une oxydation qui apparaît sous forme de décoloration. Solution : passer à de l'azote de haute pureté pour obtenir des bords sans oxyde sur l'acier inoxydable et l'aluminium.

- Pression de gaz insuffisante : Un débit insuffisant ne parvient pas à refroidir efficacement la zone de coupe. Solution : augmenter la pression d'azote pour améliorer simultanément le refroidissement et l'évacuation des scories.

- Mauvaise dissipation de la chaleur : Empiler des feuilles ou les découper sans un support adéquat emprisonne la chaleur. Solution : Découper des feuilles individuelles en assurant un espacement approprié entre le matériau et le lit de découpe.

Gauchissement de la tôle représente sans doute le défaut le plus frustrant pour les opérateurs de machines de découpe laser métal. Une tôle parfaitement plane entre dans la machine ; une pièce courbée et tordue en ressort. Que s'est-il passé ?

Le gauchissement se produit lorsque l'expansion et la contraction thermiques créent des contraintes internes que le matériau ne peut pas supporter tout en restant plat. Les causes fréquentes et leurs solutions incluent :

- Fixation inadéquate : Le matériau non supporté bouge pendant la découpe lorsque des contraintes thermiques apparaissent. Solution : Utiliser des dispositifs de maintien, des tables à vide ou des fixations magnétiques afin de maintenir la position de la tôle durant toute la séquence de découpe.

- Séquence de découpe inadéquate : Découper les pièces dans un ordre incorrect permet à la chaleur de s'accumuler dans certaines zones. Solution : Programmer des séquences de découpe qui répartissent uniformément la chaleur sur toute la surface de la tôle — alterner entre des emplacements éloignés plutôt que de découper des pièces adjacentes consécutivement.

- Pièces imbriquées trop proches les unes des autres : Un espacement minimal entre les pièces concentre la chaleur dans des zones étroites. Solution : augmenter l'espacement entre les pièces d'au moins 1,5 fois l'épaisseur du matériau.

- Pas de temps de refroidissement entre les opérations : Accélérer la production empêche la dissipation de la chaleur entre les découpes. Solution : prévoir de courtes pauses pendant les opérations d’imbrication complexes, en particulier sur les alliages sensibles à la chaleur.

Les opérateurs professionnels recommandent d'utiliser des modes laser pulsé lorsque cela est possible. Le fonctionnement en mode pulsé permet de brèves périodes de refroidissement entre les impulsions d'énergie, réduisant ainsi significativement l'accumulation de chaleur dans les matériaux minces.

La meilleure défense contre les problèmes de qualité ? La maintenance préventive. Nettoyez vos lentilles avant que la contamination ne cause des problèmes. Inspectez les buses en début de chaque poste. Vérifiez la pureté du gaz lors du changement des bouteilles. Ces simples habitudes permettent de détecter les petits problèmes avant qu'ils ne deviennent des défauts coûteux, garantissant ainsi le bon fonctionnement de votre production et la satisfaction de vos clients.

Maintenant que vous savez comment diagnostiquer et corriger les défauts courants de découpe, comment la découpe laser se compare-t-elle aux méthodes alternatives telles que le plasma et le jet d'eau ? Comparons ces technologies directement.

Découpe laser versus découpe plasma, jet d'eau et méthodes mécaniques

Avec autant d'options disponibles en matière de machines de découpe métallique, comment savoir quelle technologie correspond à vos besoins spécifiques ? La réponse dépend du type de matériau, de l'épaisseur requise, des exigences de précision et des contraintes budgétaires. Chaque méthode présente des avantages distincts — et comprendre ces différences vous aide à prendre des décisions éclairées qui permettent d'économiser de l'argent tout en offrant la qualité exigée par vos projets.

Voici une comparaison complète des quatre principales technologies de découpe utilisées dans la fabrication moderne :

| Spécification | Découpe laser | Découpe plasma | Découpe à l'eau sous pression | Mécanique (Cisaillement/Poinçonnage) |

|---|---|---|---|---|

| Précision/Tolérance | ±0,1 mm sur matériaux minces | ±0,5-1mm | ±0,1 mm (±0,02 mm avec tête dynamique) | ±0,25-0,5 mm |

| Plage d'épaisseur du matériau | 0,5 mm - 25 mm (acier) | 0 mm - 38 mm+ | 0,8 mm - 100 mm+ | Jusqu'à 25 mm |

| Zone affectée par la chaleur | Minimal (zone thermiquement affectée étroite) | Significatif | Aucun (découpage à froid) | Aucun |

| Qualité des bords | Excellente — lisse, sans bavure | Moyen — nécessite du meulage | Très bon — aucun effet thermique | Bon uniquement pour les découpes droites |

| Coût de fonctionnement/heure | ~20 $/heure | ~15 $/heure | Élevé (coûts des abrasifs) | Plus bas |

| Vitesse (matériaux minces) | Très rapide | Modéré | - Je ne peux pas. | Très rapide (formes simples) |

| Vitesse (matériaux épais) | Modéré à lent | Rapide | - Je ne peux pas. | Rapide (formes simples) |

| Compatibilité des matériaux | Métaux, certains non-métaux | Métaux conducteurs uniquement | Presque tous les matériaux | Métaux uniquement |

| Capacité de Géométrie Complexe | Excellent | Limité | Excellent | Très limité |

Là où la découpe laser surpasse toutes les autres alternatives

Lorsque la précision est primordiale, une machine de découpe laser industrielle offre des résultats que d'autres technologies ne peuvent tout simplement pas égaler. Selon l'analyse technique de Xometry, l'énergie concentrée d'un faisceau laser crée une fine ligne de coupe (kerf) d'environ 0,5 mm, contre 1 à 2 mm pour la découpe au plasma. Cette ligne de coupe plus étroite se traduit directement par des tolérances plus serrées et des possibilités de conception plus complexes.

Examinons ce qui fait de la découpeuse laser industrielle le choix privilégié pour les travaux de précision :

- Précision supérieure : La découpe laser atteint des tolérances de ±0,1 mm sur les matériaux minces — soit cinq fois plus précis que la capacité du plasma à ±0,5 mm. Pour les composants nécessitant des ajustements serrés ou des dimensions exactes, cette différence est cruciale.

- Finition propre des bords : La machine de découpe laser CNC produit des bords lisses et sans bavures, qui n'ont souvent pas besoin de finition secondaire. Les bords découpés au plasma nécessitent généralement un meulage pour éliminer les résidus de coupe et la texture rugueuse.

- Géométries complexes : Des trous petits, des angles vifs et des motifs complexes, impossibles à réaliser avec des méthodes au plasma ou mécaniques, sont courants avec les systèmes laser. Le faisceau focalisé permet des travaux de précision que les méthodes de découpe plus larges ne peuvent pas exécuter.

- Polyvalence des matériaux : Contrairement au plasma, qui nécessite des matériaux conducteurs, la découpe laser permet de travailler des métaux ainsi que certains plastiques, céramiques et composites selon les besoins.

- Vitesse sur les faibles épaisseurs : Pour les matériaux de moins de 6 mm, la découpe laser est nettement plus rapide que les autres méthodes. Des tests réalisés par Wurth Machinery confirment que les systèmes laser excellent lorsque précision et rapidité doivent coexister sur des travaux de faible à moyenne épaisseur.

La catégorie des machines de découpe de tôles a été transformée par la technologie laser. Là où les opérations traditionnelles de poinçonnage et de cisaillement exigeaient un outillage différent pour chaque forme, un seul système laser peut découper pratiquement n'importe quelle géométrie à partir du même fichier CAO. Cette flexibilité réduit considérablement les temps de réglage et les coûts d'outillage, un avantage particulièrement appréciable pour les travaux sur mesure ou le développement de prototypes.

Pour les fabricants utilisant une machine de découpe de l'acier dans des environnements à forte diversité et faible volume, la technologie laser offre une polyvalence inégalée. Changez votre fichier de conception, et la machine de découpe produit des pièces totalement différentes sans ajustements mécaniques.

Quand le plasma ou le jet d'eau sont des options plus pertinentes

Malgré les avantages en précision de la découpe laser, d'autres technologies restent essentielles pour des applications spécifiques. Savoir quand opter pour le plasma ou le jet d'eau plutôt que le laser permet d'éviter de payer trop cher des fonctionnalités inutiles ou de lutter avec un équipement incapable de répondre à vos besoins.

Avantages du découpage plasma :

La découpe au plasma excelle lorsqu'il s'agit de traiter économiquement des métaux conducteurs épais. Selon des données sectorielles, les machines de découpe au plasma peuvent gérer des tôles métalliques jusqu'à 38 mm d'épaisseur, dépassant nettement la limite maximale de 25 mm de la plupart des systèmes laser. Pour la fabrication d'acier de structure, la production d'équipements lourds ou la construction navale, le plasma reste le choix pratique.

Envisagez la découpe au plasma lorsque :

- L'épaisseur du matériau dépasse régulièrement 20 mm

- Les exigences relatives à la qualité des bords sont modérées (le post-traitement est acceptable)

- Le budget en immobilisations est limité — les systèmes plasma coûtent nettement moins cher que les équipements laser équivalents

- Les coûts d'exploitation sont plus importants que la précision — le plasma coûte environ 15 $/heure contre 20 $/heure pour le laser

- Les pièces seront soudées, ce qui rend le meulage des bords intégré au flux de travail normal

Avantages de la découpe par jet d'eau :

La technologie waterjet occupe une position unique en tant que seule méthode de découpe véritablement froide. En mélangeant de l'eau sous haute pression avec des particules abrasives, les jets d'eau découpent les matériaux sans générer de chaleur — éliminant totalement les zones affectées par la chaleur, la déformation thermique et les modifications métallurgiques.

Recherche de marché projette que le marché mondial de la découpe waterjet dépassera 2,39 milliards de dollars d'ici 2034, porté par la demande croissante de traitement de matériaux sensibles à la chaleur. Lorsqu'il s'agit de préserver intégralement les propriétés du matériau, la découpe waterjet offre ce que les méthodes thermiques ne peuvent pas fournir.

Choisissez la découpe par jet d'eau lorsque :

- Les zones affectées par la chaleur sont inacceptables — composants aérospatiaux, dispositifs médicaux ou matériaux traités thermiquement

- L'épaisseur du matériau dépasse 25 mm tout en conservant une importance cruciale de la précision

- Une découpe non métallique est requise — pierre, verre, composites, caoutchouc ou produits alimentaires

- Les métaux réfléchissants posent problème — le jet d'eau permet de travailler le cuivre et le laiton sans risque de réflexion

- Les propriétés du matériau doivent rester inchangées — pas de durcissement, pas de contraintes, pas de décoloration

Méthodes mécaniques (cisaillement et poinçonnage) :

Ne négligez pas la découpe mécanique traditionnelle pour les applications appropriées. Le cisaillement et le poinçonnage restent les options les plus rapides et les plus économiques pour la production à grande échelle de formes simples. Lorsque vous produisez des milliers de supports identiques, de plaques brutes ou de géométries simples, les méthodes mécaniques offrent des coûts par pièce imbattables.

La découpe mécanique est pertinente lorsque :

- Les formes sont simples — lignes droites, trous standards, rectangles basiques

- Les volumes de production sont très élevés — les coûts d'outillage s'amortissent sur des milliers de pièces

- La vitesse prime sur la complexité — les systèmes mécaniques ont un cycle plus rapide que toute méthode thermique

- L'épaisseur du matériau reste dans les limites de l'outillage

En résumé ? La découpe laser domine les travaux de précision sur tôles fines à moyennes lorsque la qualité des bords et la complexité géométrique sont importantes. La découpe plasma traite économiquement les tôles épaisses quand une précision modérée suffit. La découpe par jet d'eau élimine les problèmes thermiques pour les matériaux sensibles. Et les méthodes mécaniques restent incontournables pour les formes simples à grand volume. De nombreuses entreprises de fabrication investissent finalement dans plusieurs technologies, chacune étant utilisée là où elle excelle.

Comprendre ces compromis technologiques vous prépare à la prochaine décision cruciale : quel sera le coût réel de votre projet, et quels facteurs déterminent le prix de la découpe laser ?

Facteurs de coût et stratégies de tarification pour les projets de découpe métallique

Voici une question qui piège de nombreux ingénieurs et chefs de projet : « Quel est le prix au pied carré pour la découpe laser ? » Cela semble raisonnable, n'est-ce pas ? Mais en réalité, c'est un mauvais point de départ. Le facteur le plus important qui détermine le coût de votre découpe laser n'est pas la surface du matériau, mais bien le temps machine nécessaire pour découper votre conception spécifique. Une pièce rectangulaire simple et un panneau décoratif complexe fabriqués à partir de la même tôle peuvent avoir des prix très différents.

Comprendre le fonctionnement réel de la tarification vous permet de mieux maîtriser le budget de votre projet. Selon Le guide complet de tarification de Fortune Laser , la plupart des prestataires calculent les coûts à l'aide de cette formule fondamentale :

Prix final = (Coût du matériau + Coûts variables + Coûts fixes) × (1 + Marge bénéficiaire)

Analysons ce que chaque composant signifie pour votre portefeuille — et comment vous pouvez influencer chacun d'eux.

Comprendre ce qui détermine les coûts de découpe laser

Cinq facteurs clés influencent directement le devis que vous recevrez pour des pièces découpées au laser. Connaître ces éléments vous aide à anticiper les coûts avant de soumettre vos conceptions et à identifier des opportunités d'économies.

Type et épaisseur du matériau : Cela affecte votre prix de deux manières : le coût de la matière première elle-même et la difficulté de découpe. Des recherches menées par Komacut confirment que les matériaux plus épais nécessitent plus d'énergie et des vitesses de découpe plus lentes. Doubler l'épaisseur du matériau peut plus que doubler le temps et le coût de découpe, car le laser doit avancer beaucoup plus lentement pour obtenir une coupe propre.

Temps machine (le facteur le plus important) : Il s'agit du tarif horaire du découpeur laser multiplié par le temps nécessaire pour terminer votre travail. Les tarifs machines varient généralement entre 60 $ et 120 $ par heure selon les capacités de l'équipement. Le temps machine inclut :

- Distance de découpe : Le trajet linéaire total parcouru par le laser — plus le trajet est long, plus le temps est élevé

- Nombre de perçages : À chaque fois que le laser commence une nouvelle découpe, il doit d'abord percer le matériau. Un design comportant 100 petits trous coûte plus cher qu'une grande découpe en raison du temps cumulé de perforation

- Type de fonctionnement : La découpe (à travers le matériau) est la plus lente ; le griffage (en profondeur partielle) est plus rapide ; la gravure est souvent tarifée au pouce carré

Complicité de la conception: Les conceptions complexes avec des courbes serrées et des angles vifs obligent la machine à ralentir, augmentant ainsi le temps total de découpe. Selon la documentation technique d'A-Laser, une simple rondelle avec une distance linéaire totale de 300 mm est découpée plus rapidement que les mêmes 300 mm de géométrie complexe comportant des détails fins — la vitesse du laser doit être réduite lors de travaux détaillés.

Exigences en matière de tolérances et d'inspection : Spécifier des tolérances plus strictes que nécessaire au niveau fonctionnel est une cause fréquente de surcoût. Garantir ±0,025 mm exige des vitesses de découpe plus lentes et mieux contrôlées par rapport à ±0,127 mm. Les inspections AQL ou la vérification intégrale de chaque pièce ajoutent des coûts de main-d'œuvre importants comparés à une inspection standard des première et dernière pièces.

Opérations secondaires : Les services supplémentaires à la découpe initiale — pliage, taraudage, insertion de fixations, revêtement par poudre ou passivation — sont facturés séparément. Ces méthodes de finition augmentent à la fois le coût et le délai de livraison de votre projet.

N'oubliez pas les coûts cachés qui prennent souvent les acheteurs au dépourvu :

- Certification des matériaux : Certifications traçables des laminés pour applications aéronautiques ou médicales

- Exigences particulières d'inspection : Rapports de mesures CMM ou documentation dimensionnelle

- Emballage personnalisé : Gel-paks, plateaux sur mesure ou exigences spécifiques en matière de conteneurs allant au-delà de l'emballage standard

- Frais supplémentaires pour commandes prioritaires : Un traitement accéléré augmente généralement les prix standards de 25 à 50 %

Optimisation de votre conception pour une production rentable

Voici la bonne nouvelle : en tant que concepteur ou ingénieur, vous disposez d'un contrôle important sur le prix final. Ces stratégies vous permettent de réduire les coûts sans nuire à la fonctionnalité, ce qui vous laisse plus de budget pour ce qui est vraiment important.

- Simplifiez votre géométrie : Lorsque possible, réduisez les courbes complexes et regroupez plusieurs petits trous en fentes plus grandes. Cela minimise à la fois la distance de coupe et les opérations de perforation chronophages.

- Utilisez le matériau le plus fin possible : Il s'agit de la stratégie de réduction des coûts la plus efficace. Des matériaux plus épais augmentent de façon exponentielle le temps machine — vérifiez toujours si un calibre plus fin peut répondre à vos exigences structurelles.

- Nettoyez vos fichiers de conception : Supprimez les lignes en double, les objets cachés et les notes de construction avant soumission. Les systèmes automatisés de devis tenteront de couper tout élément — des lignes doubles doublent littéralement votre coût pour cette caractéristique.

- Standardiser les épaisseurs de matériau : L'utilisation de tailles standard de stock élimine les frais de commande spéciale et réduit les délais de livraison. Renseignez-vous sur les matériaux que votre fournisseur conserve en inventaire.

- Concevez pour un nesting efficace : Les pièces qui s'emboîtent avec des espaces minimes réduisent les pertes de matière. Envisagez de faire pivoter ou de miroiter les pièces afin de les disposer plus efficacement sur des formats standard de tôles.

- Regroupez les pièces similaires par lots : Regroupez vos commandes pour répartir les coûts de mise en place sur davantage d'unités. Les projets de découpe laser sur mesure bénéficient fortement du volume — les remises pour commandes importantes peuvent atteindre 70 %.

L'économie d'échelle mérite une attention particulière. Chaque commande entraîne des coûts fixes de mise en place — chargement du matériau, calibration de la machine, préparation des fichiers. Lorsque vous commandez 10 pièces, ces coûts s'appliquent entièrement à 10 unités. En commandant 1 000 pièces, les mêmes coûts de mise en place sont répartis sur 1 000 unités, ce qui réduit considérablement le prix par pièce. Une analyse du secteur montre que regrouper les besoins en commandes plus volumineuses et moins fréquentes offre systématiquement le meilleur rapport qualité-prix.

Vous demandez combien pourrait coûter une machine de découpe laser si vous envisagez des capacités internes ? Les prix des machines de découpe laser à fibre d'entrée de gamme commencent aux alentours de 20 000 $ pour les systèmes basiques, tandis que les équipements de production varient entre 100 000 $ et plus de 500 000 $. Pour la plupart des entreprises, la question n'est pas seulement « combien coûte une machine de découpe laser », mais plutôt de savoir si votre volume de production justifie l'investissement en capital ou s'il est préférable de faire appel à des spécialistes disposant d'équipements et d'une expertise établis.

Les fondamentaux en matière de tarification étant couverts, il reste un dernier aspect essentiel à prendre en compte avant de commencer les découpes : la sécurité. Des protocoles appropriés protègent à la fois les opérateurs et les équipements — examinons ce qu'exigent des opérations responsables.

Protocoles de sécurité et meilleures pratiques pour les opérations de découpe métallique

Voici quelque chose que la plupart des brochures d'équipement passent sous silence : la découpe laser des métaux implique des dangers réels qui exigent le plus grand respect. Nous parlons de systèmes laser de classe 4 capables d'endommager instantanément les yeux ou la peau, de fumées métalliques contenant des métaux lourds toxiques, et de températures suffisamment élevées pour enflammer des matériaux. Comprendre ces risques — et mettre en œuvre des mesures de contrôle adéquates — protège vos opérateurs, votre équipement et votre entreprise.

Selon le Norme ANSI Z136.1 —le document fondateur des programmes de sécurité laser industriels—les installations utilisant des machines à découpe laser haute puissance doivent prendre en compte à la fois les dangers liés au faisceau (lésions oculaires et cutanées) et les dangers non liés au faisceau (électrocution, incendie et contaminants atmosphériques). Examinons ce que nécessitent réellement des opérations responsables.

Protéger les opérateurs contre les risques liés au laser et aux fumées métalliques

La plupart des systèmes industriels de découpe laser sont classés Classe 1 en fonctionnement normal—le laser est entièrement enfermé, et des portes verrouillées empêchent toute exposition. Toutefois, ces systèmes intègrent des lasers de Classe 3B ou de Classe 4, capables de causer des blessures graves. Lorsque les enveloppes sont ouvertes pour maintenance ou dépannage, les opérateurs sont exposés directement à des risques.

Exigences en matière de protection individuelle :

- Équipement oculaire homologué pour laser : Obligatoire chaque fois que les dispositifs de verrouillage de l'enveloppe sont contournés. L'équipement doit être homologué pour la longueur d'onde spécifique—1,06 micromètre pour les lasers à fibre, 10,6 micromètres pour les systèmes au CO2. Des lunettes de sécurité génériques n'offrent aucune protection.

- Vêtements de protection : Les manches longues et les vêtements de travail appropriés évitent l'exposition de la peau pendant les procédures de maintenance. Le port de gants résistants à la chaleur est obligatoire lors de la manipulation de matériaux récemment découpés ou de surfaces chaudes.

- Gants résistants à l'abrasion : Indispensable lors du retrait de pièces à bords tranchants ou de la manipulation d'échardes métalliques provenant du lit de coupe.

- Protection respiratoire : Obligatoire lorsque les systèmes de ventilation ne parviennent pas à contrôler efficacement l'exposition aux fumées, notamment pendant la maintenance à l'intérieur des enceintes de découpe.

Outre les dangers directs liés au laser, les fumées générées lors de la découpe laser industrielle présentent de graves risques pour la santé. Des recherches menées par Camfil APC confirment que la découpe au laser et au plasma produit des fumées métalliques contenant des éléments dangereux tels que le plomb, le nickel, le chrome et le mercure. Ces particules microscopiques restent en suspension dans l'air et peuvent être inhalées involontairement, provoquant des problèmes respiratoires et des conséquences sanitaires à long terme.

Les dangers spécifiques aux matériaux méritent une attention particulière :

- Acier galvanisé : Les matériaux galvanisés dégagent des fumées d'oxyde de zinc lors de la découpe, ce qui provoque la « fièvre des fumées métalliques ». Une extraction adéquate est indispensable.

- Acier inoxydable : Contient du chrome qui forme des composés de chrome hexavalent lorsqu'il est vaporisé — un cancérogène connu nécessitant des contrôles stricts d'exposition.

- Pour les métaux: La teneur en zinc crée les mêmes dangers liés aux fumées que l'acier galvanisé.

- Métaux réfléchissants : L'aluminium et le cuivre présentent des risques de réflexion arrière pouvant endommager les composants optiques — et potentiellement exposer les opérateurs à une énergie laser parasite si les systèmes de protection sont défectueux.

Exigences d'installation pour des opérations de découpe laser sécuritaires

Le fonctionnement sécuritaire d'une machine de découpe laser de l'acier nécessite plus qu'un équipement de protection individuelle — votre installation doit intégrer des dispositifs techniques appropriés. Les directives de sécurité pour les découpeuses laser de l'Université Carnegie Mellon précisent que l'équipement ne peut fonctionner que dans des zones bien ventilées avec au moins 15 renouvellements d'air par heure.

Exigences de contrôle environnemental :

- Extraction dédiée des fumées : Les systèmes de CVC standard ne permettent pas de contrôler adéquatement les fumées métalliques. Des collecteurs de poussières et de fumées spécialement conçus, équipés d'une filtration à cartouche haute efficacité, sont nécessaires pour capturer les particules avant qu'elles ne contaminent l'environnement de travail.

- Systèmes d'extinction d'incendie : Les découpeuses laser ne peuvent être installées que dans des zones dotées d'un système d'extinction automatique adéquat. Des extincteurs au CO2 ou à poudre sèche doivent être présents à proximité immédiate de l'équipement — les bouteilles ne doivent pas dépasser 5 livres afin d'assurer une accessibilité rapide.

- Verrouillages de ventilation appropriés : Les commandes de ventilation doivent être activées avant le début de l'opération au laser. De nombreux établissements associent les systèmes d'extraction aux circuits d'activation du laser afin d'empêcher toute utilisation en l'absence d'un débit d'air suffisant.

- Environnement de travail propre : L'accumulation de poussière et de débris près des équipements de découpe crée un risque d'incendie. Le nettoyage régulier des grilles de découpe et des zones environnantes est obligatoire.

Exigences en matière de procédures opérationnelles :

- Vérifications de sécurité préalables au travail : Avant chaque séance de découpe, les opérateurs doivent vérifier l'état de l'équipement, dégager les matériaux combustibles des zones adjacentes, s'assurer de la disponibilité des extincteurs et confirmer que la ventilation fonctionne correctement.

- Présence constante : Les découpeuses laser ne doivent jamais être laissées sans surveillance. La combinaison de hautes températures et de résidus combustibles crée un risque réel d'incendie nécessitant une intervention immédiate.

- Procédures d'arrêt d'urgence : Les opérateurs doivent savoir comment interrompre immédiatement les opérations en cas d'incendie ou de problème mécanique. Ne jamais désactiver les dispositifs de sécurité.

- Inspection des matériaux : Avant la découpe, vérifiez que les matériaux sont adaptés au traitement par laser. Certains revêtements, adhésifs ou matériaux composites dégagent des fumées extrêmement toxiques lorsqu'ils sont vaporisés.

Formation et certification :

Les services de découpe laser de précision dépendent d'opérateurs correctement formés. Les exigences en matière de formation incluent les principes généraux de sécurité liés au laser, les procédures d'exploitation spécifiques à l'équipement, la prévention et la lutte contre l'incendie, ainsi que les protocoles d'urgence. La documentation attestant l'achèvement de la formation doit être conservée pour tout le personnel.

Les activités de maintenance introduisent des risques supplémentaires. Le nettoyage des lentilles et le remplacement des buses exposent les opérateurs à l'énergie résiduelle du faisceau, à des composants optiques contaminés et à des systèmes électriques haute tension. Seul le personnel formé doit effectuer ces tâches, en suivant les procédures de consignation/étiquetage et en utilisant les équipements de protection individuelle appropriés.

La conclusion ? La sécurité n'est pas un complément à la précision du découpage laser : elle en est un élément fondamental pour des opérations durables. Les installations qui privilégient des contrôles appropriés protègent leurs travailleurs, évitent des incidents coûteux et maintiennent une qualité de production constante, telle que leurs clients l'attendent. Une fois les protocoles de sécurité établis, vous êtes prêts pour la décision finale : faut-il investir dans du matériel ou s'associer à des services professionnels ?

Choisir entre investissement dans du matériel et recours à des services professionnels

Vous maîtrisez la technologie, comprenez les matériaux et savez comment optimiser les coûts — maintenant arrive la question cruciale à laquelle toute entreprise en croissance doit faire face : devez-vous investir dans votre propre découpeuse métal au laser, ou plutôt collaborer avec des prestataires de découpe laser métal qui disposent déjà de l'équipement et de l'expertise ? Cette décision influencera votre allocation du capital, votre flexibilité opérationnelle et votre position concurrentielle pendant de nombreuses années.

Il n'existe pas de réponse universelle. Selon l'analyse sectorielle de GF Laser , la meilleure approche dépend de votre volume spécifique, de votre budget, de vos exigences en matière de matériaux et de votre stratégie commerciale à long terme. De nombreuses entreprises commencent effectivement par l'externalisation, puis ramènent les capacités en interne à mesure que la demande augmente, tandis que d'autres conservent indéfiniment des modèles hybrides, utilisant des partenaires externes pour les surcharges ou les travaux spécialisés.

Cadre décisionnel Achat vs Externalisation pour votre exploitation

Quand est-il rentable de posséder une machine de découpe laser métal ? Et quand est-il plus avantageux de rechercher « services de découpe laser près de moi » ? Examinons les facteurs qui influencent chaque option.

Facteurs favorisant l'investissement en équipement en interne

- Volume élevé et demande constante : Si vous produisez les mêmes pièces ou des pièces similaires jour après jour, les économies par pièce s'accumulent rapidement. Une découpe fréquente justifie l'investissement en capital.

- Conceptions propriétaires nécessitant confidentialité : Lorsque la protection de la propriété intellectuelle est essentielle, le fait de garder les conceptions sensibles en interne élimine les risques d'exposition à des tiers.

- Besoins de itération rapide : Les équipes de développement de produits bénéficient du prototypage le jour même. Disposer d'équipements sur site permet des cycles rapides de conception, test et révision, sans avoir à attendre des devis externes ni des délais d'expédition.

- Exigences de contrôle de production : Posséder son propre équipement vous donne une autorité totale sur la planification, les normes de qualité et les changements de priorité — sans avoir à partager le temps machine avec d'autres clients.

- Réduction des coûts à long terme : Malgré un investissement initial élevé (les lasers à fibre de production de fabricants comme Trumpf dépassent 600 000 $), les opérations à volume soutenu atteignent souvent un coût par pièce inférieur au fil du temps.

Facteurs favorisant l'externalisation vers des services professionnels

- Demande variable ou imprévisible : Lorsque vos besoins en découpe varient fortement, l'externalisation vous permet d'ajuster votre capacité sans supporter le coût d'équipements inutilisés pendant les périodes creuses.

- Exigences diverses en matière de matériaux : Les prestataires de découpe laser sur métaux personnalisée disposent de plusieurs systèmes laser optimisés pour différents matériaux. Accéder à des lasers à fibre, des systèmes CO2 et divers niveaux de puissance via un seul fournisseur est plus avantageux que d'investir dans plusieurs machines.

- Contraintes de capital : L'évitement d'achats d'équipements à six chiffres préserve des liquidités pour d'autres priorités commerciales. Pas de paiements d'équipement, pas de plan de dépréciation.

- Accès à l'expertise et aux technologies avancées : Les services professionnels investissent dans les équipements les plus récents et emploient des opérateurs expérimentés. Vous bénéficiez de leurs compétences sans courbe d'apprentissage ni frais de formation.

- Réduction de la complexité opérationnelle : Éviter la maintenance des machines, le stock de consommables, la formation des opérateurs et la conformité aux normes de sécurité simplifie votre activité. Laissez les spécialistes gérer la complexité.

- Exigences spécifiques en gaz auxiliaires : La découpe en grand volume d'acier inoxydable ou d'aluminium consomme une quantité importante d'azote, nécessitant l'installation de cuves fixes qui ajoutent des coûts d'infrastructure au-delà du laser lui-même.

Vous demandez où trouver une « découpeuse laser près de chez moi » pour des projets occasionnels ? La plupart des zones métropolitaines comptent plusieurs prestataires proposant des délais rapides. Pour des travaux spécialisés ou nécessitant une haute précision, ne limitez pas votre recherche géographiquement — les frais d'expédition sont souvent négligeables par rapport aux différences de compétences entre prestataires.

Applications automobiles et industrielles stimulant la demande

Comprendre comment les différentes industries utilisent la découpe laser permet de mieux déterminer quelle approche convient à votre situation. Les applications vont de composants structurels de grande taille à des ensembles de précision délicats — chacun ayant des exigences spécifiques qui influencent le choix entre acheter ou sous-traiter.

Composants de châssis et de suspension automobiles :

Le secteur automobile représente l'un des plus grands consommateurs de découpe laser de précision. Les supports de châssis, les fixations de suspension et les renforts structurels exigent des tolérances strictes et une qualité constante sur des milliers de pièces identiques. Ces applications privilégient généralement des partenaires de fabrication professionnels capables de combiner la découpe laser avec des opérations complémentaires telles que l'estampage et le formage.

Pour les applications automobiles nécessitant des normes de qualité certifiées IATF 16949, il est souvent plus judicieux de s'associer à des fabricants établis plutôt que de développer des capacités internes. Technologie métallique de Shaoyi (Ningbo) montrent comment des partenaires de fabrication professionnels intègrent la découpe laser avec l'estampage métallique et les assemblages de précision — offrant des solutions complètes pour composants, allant du prototypage rapide en 5 jours à la production de masse automatisée. Cette approche globale offre un soutien DFM et un traitement rapide des devis, difficiles à reproduire uniquement avec des équipements internes.

Pièces structurelles aéronautiques :

Les composants aérospatiaux exigent une précision exceptionnelle et une traçabilité des matériaux. Les exigences strictes de certification du secteur — telles que AS9100, NADCAP et les qualifications spécifiques aux matériaux — rendent souvent plus pratique de faire appel à des prestataires spécialisés plutôt que d'essayer d'obtenir une certification interne. Ces pièces impliquent généralement des alliages exotiques comme le titane et des nuances spéciales d'aluminium, qui bénéficient de l'expertise approfondie de fournisseurs expérimentés en matière de matériaux.

Panneaux architecturaux et éléments décoratifs :

Les applications architecturales mettent en valeur les capacités artistiques du découpage laser. Des panneaux de façade complexes, des écrans décoratifs et des enseignes sur mesure allient exigences esthétiques et performance structurelle. Ces projets impliquent souvent des conceptions uniques ou produites en série limitée, ce qui favorise l'externalisation — les coûts de mise en place et la courbe d'apprentissage ne justifient pas un investissement dans du matériel pour des travaux décoratifs occasionnels.

Boîtiers d'instruments de précision :

Les dispositifs médicaux, les instruments scientifiques et les boîtiers électroniques exigent les tolérances les plus strictes que puisse offrir la découpe laser. Ces applications nécessitent souvent des opérations secondaires — formage, insertion de quincaillerie, finition de surface — qui bénéficient de partenaires de fabrication complets proposant des capacités intégrées.

L'approche hybride mérite une sérieuse considération. De nombreuses entreprises performantes possèdent des équipements destinés aux travaux principaux à haut volume, tout en maintenant des relations avec des prestataires externes pour faire face à une capacité excédentaire, à des matériaux spécialisés ou à des compétences allant au-delà de leurs systèmes internes. Ce modèle combine les avantages économiques de la propriété avec la souplesse de l'externalisation — s'adaptant aux fluctuations de la demande sans refuser des commandes ni supporter une surcapacité.

Quel que soit le chemin que vous choisissiez, gardez à l'esprit que la décision d'opter pour la découpe laser n'est pas définitive. Commencez là où votre situation actuelle vous dicte, puis évoluez au fur et à mesure que votre entreprise grandit. Les fabricants qui réussissent sont ceux qui réévaluent régulièrement leur approche, en s'assurant que leur stratégie de fabrication suit les évolutions des demandes du marché et les progrès technologiques.

Questions fréquentes sur la découpe laser de tôles métalliques

1. Peut-on découper des tôles métalliques avec une machine de découpe laser ?

Oui, les machines de découpe laser traitent efficacement divers métaux, notamment l'acier, l'aluminium, le titane, le laiton et le cuivre, avec une précision exceptionnelle. Les lasers à fibre modernes atteignent des tolérances aussi serrées que ±0,1 mm sur les matériaux minces, ce qui les rend idéaux pour les applications automobiles, aérospatiales et architecturales. Pour les métaux réfléchissants comme l'aluminium et le cuivre, les lasers à fibre sont essentiels car ils permettent de travailler ces matériaux sans les risques de réflexion arrière qui peuvent endommager les systèmes CO2.

2. Quel est le coût de la découpe laser de métaux ?

La découpe laser de l'acier coûte généralement entre 13 et 20 dollars par heure de temps machine. Cependant, votre prix réel dépend du type et de l'épaisseur du matériau, de la complexité de la découpe et de la distance totale, de la quantité (les coûts de configuration étant répartis sur des commandes plus importantes) et des exigences en matière de qualité des bords. Une pièce simple coûte nettement moins cher qu'un design complexe provenant de la même plaque. Les remises sur volume peuvent atteindre 70 % pour les commandes en grande quantité, et l'optimisation de votre conception en simplifiant la géométrie et en utilisant des matériaux plus fins réduit efficacement les coûts.

3. Quels matériaux ne peuvent pas être découpés au laser ?

Les découpeuses laser standard ne peuvent pas traiter en toute sécurité le PVC, le Lexan, le polycarbonate et certains matériaux en styrène en raison du dégagement de fumées toxiques. Pour les métaux, les lasers CO2 ont des difficultés avec les matériaux fortement réfléchissants comme l'aluminium, le cuivre et le laiton — ceux-ci nécessitent une technologie laser à fibre. De plus, certains métaux revêtus et composites dégagent des fumées dangereuses lorsqu'ils sont vaporisés, ce qui exige une vérification préalable du matériau avant la découpe ainsi que des systèmes de ventilation adéquats.

4. Quelle est la différence entre le laser à fibre et le laser CO2 pour la découpe de métaux ?

Les lasers à fibre fonctionnent à une longueur d'onde de 1,064 micromètres avec une efficacité énergétique de 35 %, excellent pour découper les métaux réfléchissants, et nécessitent peu d'entretien avec une durée de vie pouvant atteindre 100 000 heures. Les lasers CO2 utilisent une longueur d'onde de 10,6 micromètres avec une efficacité de 10 à 20 % et ne peuvent pas découper en toute sécurité les métaux réfléchissants. Les lasers à fibre consomment environ un tiers de l'énergie des systèmes CO2 pour des tâches équivalentes et découpent les matériaux minces jusqu'à 3 fois plus rapidement, ce qui en fait le choix privilégié pour la fabrication métallique spécialisée.

5. Dois-je acheter une machine de découpe laser ou faire appel à des services professionnels externes ?

Choisissez des équipements internes pour une demande importante et constante, des conceptions propriétaires nécessitant une confidentialité, ou des besoins de prototypage rapide. Externalisez lorsque la demande fluctue, que vous avez besoin de capacités variées en matériaux, ou que la préservation du capital est importante. De nombreuses entreprises performantes utilisent des modèles hybrides — possédant des équipements pour les travaux essentiels tout en collaborant avec des fabricants certifiés IATF 16949 comme Shaoyi pour des composants automobiles spécialisés nécessitant des opérations intégrées d’emboutissage et de formage.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —