Entreprises de découpe laser dévoilées : secrets sur la tarification, les fichiers et la sélection

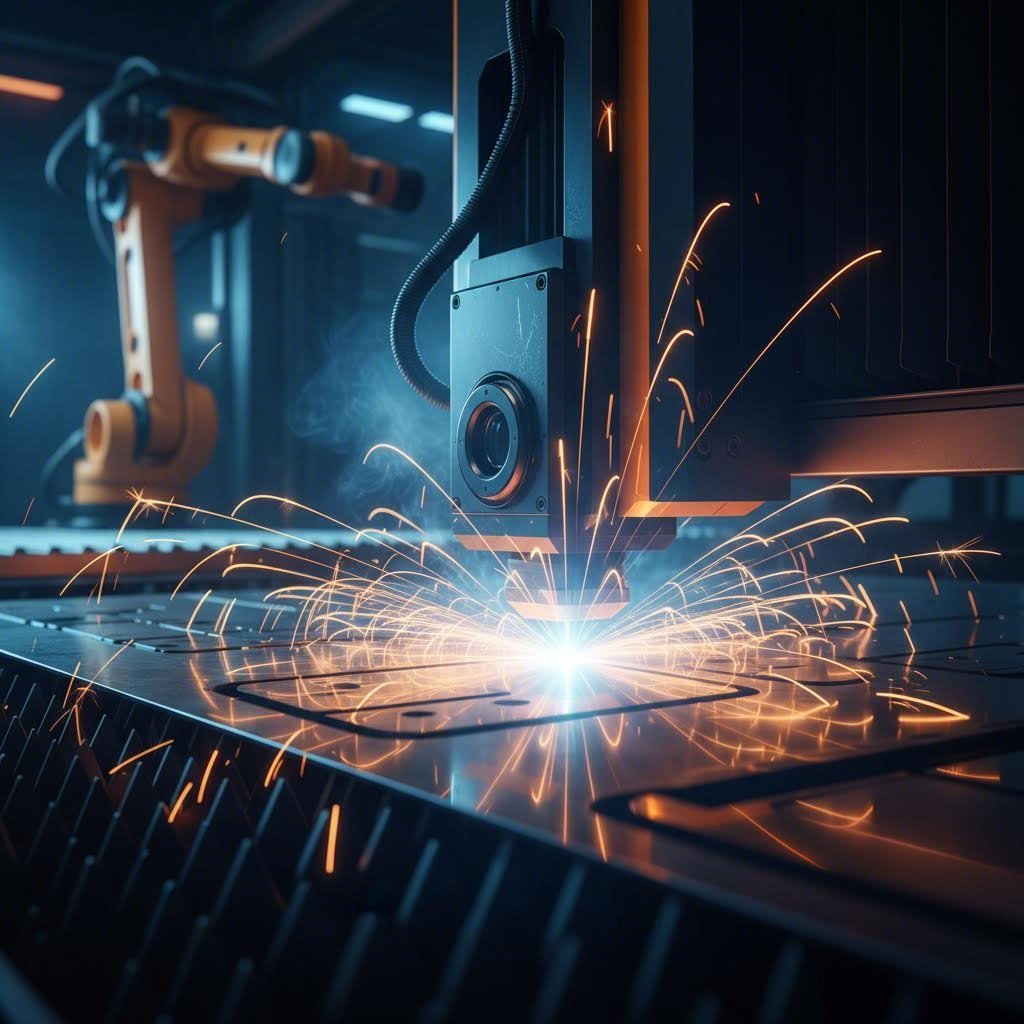

Comprendre la technologie de la découpe laser et son fonctionnement

Qu'est-ce que la découpe laser exactement ? Imaginez concentrer la lumière du soleil à travers une loupe pour brûler un trou dans du papier — multipliez maintenant cette intensité par des milliers. La découpe laser est un procédé de fabrication précis procédé qui utilise un faisceau de lumière très concentré pour vaporiser, fondre ou brûler des matériaux avec une précision remarquable. Lorsque vous évaluez des entreprises de découpe laser pour votre projet, comprendre cette technologie fondamentale vous aide à poser les bonnes questions et à prendre des décisions éclairées.

La technologie fonctionne grâce à un processus appelé émission stimulée. À l'intérieur du résonateur laser, des atomes ou des molécules sont excités jusqu'à ce qu'ils libèrent des photons, de minuscules particules de lumière. Ces photons rebondissent entre des miroirs, augmentant ainsi leur intensité jusqu'à former un faisceau cohérent et puissant. Selon Xometry, ce faisceau est ensuite dirigé à travers des lentilles qui concentrent l'énergie en un diamètre extrêmement petit, créant un point localisé à haute énergie capable de découper au laser des métaux, des plastiques, du bois et d'innombrables autres matériaux.

Comment la technologie laser transforme-t-elle les matières premières

Lorsque le faisceau focalisé atteint votre matériau, l'un des trois phénomènes suivants se produit selon le type de matériau et les paramètres du laser. Les métaux fondent généralement sous l'effet de la chaleur intense, tandis qu'un jet de gaz à haute pression — soit de l'azote inerte, soit de l'oxygène réactif — éjecte le matériau en fusion hors de la zone de coupe. Les matériaux non métalliques comme le bois ou l'acrylique brûlent ou se vaporisent souvent complètement. Certaines méthodes de découpe, appelées découpe à distance ou par sublimation, n'ont même pas besoin de gaz d'assistance — le laser de la machine de découpe sublime simplement le matériau directement.

Cette précision fait de la découpe au laser une technologie de pointe dans le domaine de la fabrication. Contrairement aux méthodes de découpe mécanique qui entrent physiquement en contact avec les matériaux, les faisceaux laser ne provoquent aucune usure d'outil et permettent de réaliser des designs complexes impossibles à obtenir avec les approches traditionnelles. Le résultat ? Des bords propres, des tolérances serrées, et la capacité de traiter aussi bien des prototypes délicats que des séries de production à grande échelle.

CO2 vs Fibre vs Systèmes laser Nd:YAG

Tous les lasers ne sont pas créés égaux. Lorsque des fabricants professionnels parlent de leurs capacités, ils font généralement référence à l'un des trois principaux types de lasers, chacun ayant des atouts distincts qui ont une importance pour votre projet.

- Lasers CO2 : Ces appareils robustes utilisent un mélange gazeux de dioxyde de carbone, d'azote et d'hélium comme milieu actif. Fonctionnant à une longueur d'onde de 10 600 nm, les lasers CO2 excellent dans la découpe et la gravure de matériaux organiques, de plastiques et de bois. Ils peuvent également traiter efficacement les tôles, bien qu'ils aient des difficultés avec les matériaux très réfléchissants comme le cuivre et le laiton. Une machine de découpe laser CO2 pour métaux représente l'option la plus polyvalente pour les ateliers traitant divers types de matériaux.

- Lasers à fibre : En utilisant un câble de fibre optique dopée comme milieu laser, les lasers à fibre produisent des longueurs d'onde plus courtes (généralement autour de 1 064 nm) que les métaux réfléchissants absorbent plus facilement. Selon Xometry, cela fait des lasers à fibre le choix privilégié pour couper le cuivre, le laiton, l'aluminium et l'acier inoxydable. Leur rendement électrique plus élevé et leurs besoins d'entretien réduits les ont rendus de plus en plus populaires dans les environnements industriels.

- Lasers Nd:YAG : Ces lasers à état solide utilisent des cristaux dopés au néodyme pour générer des faisceaux puissants, idéaux pour découper des métaux épais et réaliser des soudures précises. Moins courants dans la fabrication générale, les lasers Nd:YAG se distinguent dans des applications spécialisées nécessitant une pénétration profonde ou un fonctionnement pulsé pour des travaux délicats.

Lorsque vous contactez des partenaires potentiels en fabrication, demandez quels types de lasers ils utilisent. Une entreprise disposant de plusieurs technologies laser peut mieux adapter ses équipements à vos matériaux spécifiques et à vos exigences de précision — un facteur déterminant qui distingue les prestataires exceptionnels de ceux offrant des solutions standardisées.

Matériaux compatibles avec les services professionnels de découpe laser

Vous êtes-vous déjà demandé pourquoi votre partenaire de fabrication recommande un matériau plutôt qu'un autre ? Le secret réside dans la compréhension de la manière dont les différents matériaux réagissent à l'énergie laser. Lorsque vous évaluez des entreprises de découpe laser, connaître leurs capacités — et leurs limites — en matière de matériaux vous aide à définir des attentes réalistes concernant la qualité des bords, les épaisseurs possibles et les délais du projet.

Voici les conseils pratiques que la plupart des prestataires ne partagent pas : chaque matériau se comporte différemment sous un faisceau lumineux concentré. Certains produisent des arêtes semblables à des miroirs, tandis que d'autres nécessitent une finition secondaire. Examinons précisément ce que vous pouvez attendre de chaque catégorie.

Capacités de découpe des métaux et plages d'épaisseurs

Les métaux constituent la base des services professionnels de découpe laser. Un système de découpe laser métal de qualité permet de traiter des pièces allant de simples feuillards très fins à des tôles structurelles épaisses, mais les résultats varient considérablement selon le type de matériau et son épaisseur.

Acier et acier doux : Ces matériaux incontournables de la fabrication sont parfaitement découpés avec des lasers à fibre. Selon Les spécifications des matériaux de SendCutSend , l'acier doux peut être usiné depuis 0,030" jusqu'à 0,500" d'épaisseur avec une excellente qualité de bord. Les tôles plus fines produisent des découpes particulièrement propres avec des zones thermiquement affectées minimales, tandis que les plaques plus épaisses peuvent présenter une légère oxydation le long des bords de coupe lorsqu'une assistance à l'oxygène est utilisée.

Découpe laser de l'acier inoxydable : Les deux variétés d'acier inoxydable 304 et 316 répondent excellentement au traitement par laser à fibre. Les services professionnels traitent généralement l'acier inoxydable d'une épaisseur comprise entre 0,030" et 0,500", les matériaux plus minces produisant des bords brillants et sans oxyde lorsqu'un gaz auxiliaire azote est utilisé. Cela rend la découpe laser d'acier inoxydable idéale pour les équipements alimentaires, les dispositifs médicaux et les applications architecturales où l'apparence est importante.

Découpe laser de l'aluminium : C'est ici que la technologie laser excelle véritablement. Les lasers à fibre traitent efficacement les alliages d'aluminium — y compris les 5052, 6061 et même l'aérospatial 7075 — d'une épaisseur allant de 0,040" à 0,750". Pour réussir la découpe laser de l'aluminium, les ateliers professionnels utilisent un gaz auxiliaire azote afin d'éviter l'oxydation et d'obtenir ce bord caractéristique, brillant et sans bavure. La nature réfléchissante de l'aluminium posait problème aux anciens systèmes CO2, mais les lasers à fibre modernes la gèrent désormais couramment.

Métaux spéciaux : Un découpeur laser performant pour métaux va au-delà des alliages courants. Le titane (grades 2 et 5), le laiton, le cuivre et même les plaques de blindage (AR400/AR500) entrent dans les capacités des ateliers bien équipés. Chaque matériau nécessite des réglages spécifiques, mais les prestataires expérimentés fournissent des résultats constants sur ces matériaux exigeants.

Matériaux non métalliques et exigences relatives à la qualité de surface

Découpe laser de tôle domine l'industrie, toutefois la technologie laser permet de traiter une gamme impressionnante de matériaux non métalliques — chacun avec des considérations particulières.

Acrylique : Ce matériau populaire produit des bords polis par flamme lorsque traité correctement sur des lasers CO2. Un service de découpe acrylique gère typiquement des épaisseurs comprises entre 0,060" et 1,00", offrant des tranchants si lisses qu'ils n'ont souvent pas besoin de finition secondaire. L'acrylique moulé donne de meilleurs résultats que les versions extrudées, qui peuvent présenter de légères marques de contrainte.

Bois et contreplaqué : Les lasers CO2 sont excellents pour la découpe du bois, produisant des bords caractéristiquement assombris que de nombreux designers intègrent intentionnellement à leurs esthétiques. Les capacités en épaisseur varient selon la densité — les bois tendres étant découpés plus rapidement et en plus grande épaisseur que les bois durs — mais la plupart des services gèrent couramment des matériaux jusqu'à 0,750".

Polycarbonate et autres plastiques : Tous les plastiques ne sont pas compatibles avec le laser. Le polycarbonate, bien qu'il puisse être découpé, donne une qualité de bord moins satisfaisante que l'acrylique. Le PVC ne doit jamais être découpé au laser — il dégage un gaz de chlore nocif. Vérifiez toujours la compatibilité du matériau avant de soumettre votre projet.

Comparaison des matériaux : ce à quoi vous pouvez vous attendre de votre partenaire de fabrication

| Type de matériau | Laser recommandé | Épaisseur maximale | Qualité des bords | Considérations particulières |

|---|---|---|---|---|

| Acier doux | Fibre | 0.500" | Excellent ; propre avec très peu de bavures | L'assistance en oxygène peut provoquer une légère oxydation sur les coupes épaisses |

| acier inoxydable 304/316 | Fibre | 0.500" | Excellent ; sans oxyde avec azote | L'assistance en azote est préférée pour des bords brillants |

| 6061 Aluminium | Fibre | 0.750" | Très bon ; finition brillante possible | Zone affectée par la chaleur plus large que pour l'acier ; risque de légers gauchissements sur les pièces fines |

| Titane Grade 5 | Fibre | 0.250" | Bon ; nécessite une optimisation des paramètres | Réactif à haute température ; gaz inerte indispensable |

| Laiton/Cuivre | Fibre | 0.250" | Bon ; peut présenter de légers ternissements | La forte réflectivité nécessite un laser à fibre ; le CO2 n'est pas recommandé |

| Plexiglas | CO2 | 1.00" | Excellent ; bords polis à la flamme | Privilégier l'acrylique moulé ; l'extrudé peut présenter des marques de contrainte |

| Bois/contreplaqué | CO2 | 0.750" | Bon ; marques de carbonisation caractéristiques | La teneur en résine affecte la qualité de coupe ; ventilation essentielle |

Comprendre les zones thermiquement affectées et les risques de déformation

Selon Guide qualité Dowell Laser , la minimisation de la zone affectée thermiquement (ZAT) est cruciale pour préserver les propriétés du matériau. Cette zone — la zone adjacente à votre découpe qui subit des contraintes thermiques — varie selon la conductivité et l'épaisseur du matériau.

L'aluminium et les métaux fins présentent un risque élevé de déformation en raison de leur conductivité thermique. La découpe laser professionnelle de tôles métalliques pallie ce problème grâce à des vitesses de coupe optimisées, un nesting stratégique des pièces et l'utilisation d'un gaz auxiliaire azote afin de réduire l'apport de chaleur. Lorsque la précision est essentielle, abordez ces questions dès le départ avec votre prestataire — les équipes expérimentées savent exactement comment minimiser la distorsion dans votre application spécifique.

Une fois les capacités des matériaux bien comprises, la question suivante est : quels secteurs exigent ces services de découpe de précision, et quelles exigences particulières apportent-ils ?

Applications industrielles et cas d'utilisation spécialisés

Lorsque vous recherchez le partenaire de fabrication idéal, voici quelque chose que la plupart des entreprises de découpe laser ne vous diront pas d'emblée : différents secteurs exigent des capacités très différentes. Un atelier excellent dans la fabrication de signalétiques architecturales peut éprouver des difficultés à respecter les tolérances aérospatiales. Comprendre ces exigences spécifiques à chaque secteur vous aide à identifier des prestataires véritablement qualifiés pour votre projet, et non simplement ceux qui revendiquent une expertise générale.

Examinons ce que cela donne coupe au laser de précision dans les principaux secteurs industriels et les exigences uniques que chacun impose.

Fabrication de composants pour l'automobile et les transports

Le secteur automobile représente l'un des environnements les plus exigeants pour la découpe laser industrielle. Les constructeurs automobiles et leurs chaînes d'approvisionnement exigent une qualité constante sur des milliers, voire des millions, de pièces identiques. La moindre déviation dimensionnelle peut se propager dans les lignes de montage, provoquant des retards coûteux.

La découpe laser de métaux sert des applications automobiles allant des composants structurels aux garnitures décoratives. Les pièces typiques incluent :

- Composants du châssis et du cadre : Nécessitent des tolérances de ±0,005 po à ±0,010 po avec une qualité de bord constante lors de séries à haut volume

- Supports de suspension et plaques de montage : Exigent un positionnement précis des trous pour un alignement correct lors du montage

- Écrans thermiques et composants d'échappement : Ont besoin de découpes propres dans l'acier inoxydable et les alliages spécialisés capables de résister à des températures extrêmes

- Garnitures intérieures et éléments décoratifs : Exigent des bords sans bavure et une esthétique uniforme d'un lot de production à l'autre

- Composants tubulaires : Les services de découpe laser de tubes traitent les sections de barres de toit, les tuyaux d'échappement et les éléments structurels présentant des géométries complexes d'intersection

Pourquoi la certification est-elle importante ici ? Selon Modus Advanced , les applications automobiles exigent souvent une certification IATF 16949 — une norme internationale de management de la qualité spécifiquement conçue pour les chaînes d'approvisionnement automobile. Cette certification garantit des processus cohérents, un contrôle qualité documenté et une traçabilité que les équipementiers (OEM) exigent de chaque niveau de fournisseur.

Exigences aérospatiales et de défense

Lorsque des composants volent à 30 000 pieds d'altitude ou protègent du personnel sur le terrain, la précision devient impérative. Les applications aérospatiales et de défense poussent les capacités de découpe laser à leurs limites, exigeant des tolérances que les ateliers standards ne peuvent tout simplement pas atteindre.

Les composants aérospatiaux typiques et leurs exigences de précision incluent :

- Composants de commande de vol : tolérances de ±0,001 po à ±0,005 po avec traçabilité complète des matériaux et documentation de certification

- Boîtiers et panneaux d'instruments : Nécessitent un contrôle dimensionnel strict pour assurer un ajustement correct des équipements et l'efficacité du blindage contre les interférences électromagnétiques (EMI)

- Supports structurels et raccords : Exigent des propriétés mécaniques constantes avec des zones affectées par la chaleur minimales

- Ensembles de blindage RF : La découpe laser de précision assure une efficacité de blindage électromagnétique sur l'ensemble des fréquences de fonctionnement

La certification AS9100 constitue l'équivalent aérospatial de l'IATF 16949 — elle atteste que les fabricants mettent en œuvre des systèmes qualité adaptés aux applications critiques pour le vol. Les marchés de défense superposent souvent des spécifications MIL-STD supplémentaires à ces exigences, créant ainsi des besoins en matière de documentation et de traçabilité qui distinguent les fournisseurs spécialisés des fabricants généralistes.

Applications dans les dispositifs médicaux et l'électronique

Les dispositifs médicaux posent des défis particuliers où la sécurité du patient dépend de la précision de fabrication. Selon Le guide des dispositifs médicaux de Tapecon , la découpe laser permet une précision au micron près avec des bords propres et scellés, réduisant ainsi les risques de contamination — particulièrement crucial pour les dispositifs entrant directement en contact avec les patients.

La découpe laser de précision sert des applications médicales telles que :

- Instruments chirurgicaux et dispositifs implantables : Nécessitent des tolérances comprises entre ±0,002" et ±0,005" avec conformité aux normes FDA 21 CFR 820 et ISO 13485

- Boîtiers d'équipements de diagnostic : Exiger une précision dimensionnelle constante pour des mesures fiables

- Composants de dispositifs portables : Nécessitent des ajustements précis avec des bords lisses pour le confort du patient

- Produits médicaux jetables : Requièrent des découpes propres et une précision répétable sur de grands volumes

La fabrication électronique exige également des tolérances étroites, en particulier pour la découpe laser d'enceintes en acier inoxydable (ss) assurant le blindage EMI. Les renforts de cartes de circuit, les boîtiers de connecteurs et les composants de gestion thermique profitent tous de la précision et de la répétabilité que fournissent les services professionnels de découpe laser.

Exigences de précision selon les secteurs

Comprendre les attentes en matière de tolérances vous aide à communiquer efficacement avec vos partenaires potentiels de fabrication. Voici ce que requièrent généralement différents secteurs :

| Industrie | Plage de tolérance typique | Certifications clés | Plage de volume |

|---|---|---|---|

| Automobile | ±0,005" à ±0,010" | IATF 16949 | Prototypage jusqu'à 100 000 unités ou plus |

| Aérospatial | ±0,001" à ±0,005" | AS9100, Nadcap | 1 000 à 5 000 unités typiques |

| Appareils médicaux | ±0,002" à ±0,005" | ISO 13485, enregistré FDA | Prototypage à la production de masse |

| Signalisation/architectural | ±0,010" à ±0,020" | ISO 9001 | 1 à 500 unités en général |

| Électronique | ±0,003" à ±0,010" | ISO 9001, normes IPC | de 100 à 50 000 unités et plus |

Les applications de signalisation et architecturales — bien que moins exigeantes en termes de tolérances — présentent leurs propres défis. Les composants grand format, les finitions décoratives et les conceptions géométriques complexes nécessitent une capacité d'équipement et des compétences de finition que les ateliers spécialisés en précision peuvent ne pas posséder.

La conclusion ? Adaptez les exigences de votre secteur aux capacités du prestataire avant de demander des devis. Un fabricant spécialisé dans la découpe au laser de tubes pour systèmes d'échappement automobiles n'opère pas de la même manière qu'un prestataire axé sur la prototypage de dispositifs médicaux — et comprendre ces différences permet de gagner du temps lors du choix du fournisseur.

Maintenant que vous savez comment différents secteurs exploitent la technologie de découpe laser, comment ce procédé se compare-t-il aux méthodes alternatives telles que le jet d'eau, le plasma ou le fraisage CNC ?

Découpe laser versus jet d'eau, plasma et alternatives CNC

Voici une question à laquelle la plupart des entreprises de découpe laser n'osent pas répondre directement : la découpe laser est-elle vraiment le meilleur choix pour votre projet ? La réponse honnête dépend de vos besoins spécifiques. Bien que la technologie laser domine certains domaines d'application, des alternatives comme la découpe par jet d'eau, le plasma et le fraisage CNC excellent dans des situations où les lasers montrent leurs limites. Comprendre ces compromis vous permet de prendre des décisions de fabrication plus judicieuses — et parfois, cela signifie choisir une technologie complètement différente.

Examinons précisément dans quels cas chaque méthode de découpe se distingue et quand vous devriez envisager des alternatives.

Quand la découpe laser surpasse les méthodes alternatives

Une machine de découpe laser métal offre des avantages inégalés dans plusieurs scénarios clés. Selon le guide de fabrication de SendCutSend, la découpe laser peut atteindre des vitesses allant jusqu'à 2 500 pouces par minute — ce qui en fait l'option la plus rapide disponible pour la majorité des matériaux fins.

La découpe CNC au laser excelle véritablement lorsque votre projet exige :

- Des matériaux fins nécessitant une précision : Les tôles de moins de 0,25 po d'épaisseur produisent des découpes exceptionnellement propres avec des zones affectées par la chaleur minimales

- Conceptions complexes et détails fins : La faible largeur de découpe du faisceau laser permet des caractéristiques impossibles à réaliser avec les méthodes de découpage mécaniques

- Production en grand volume : L'absence d'usure d'outil garantit une qualité constante de la première à la millième pièce

- Tolérances étroites : Les systèmes professionnels de commande numérique par laser atteignent couramment une précision de ±0,005 po

- Finitions d'arêtes propres : Plusieurs matériaux ne nécessitent aucun finissage secondaire après traitement au laser

Le meilleur laser pour couper les métaux minces, les plastiques et le bois reste la technologie laser à fibre ou au CO2. Toutefois, d'autres méthodes surpassent les lasers dans certaines situations spécifiques — et savoir quand changer permet d'économiser temps et frustration.

Comprendre les technologies alternatives de découpage

Découpe plasma : Si vous recherchez « découpage plasma près de chez moi » pour la fabrication d'acier épais, vous êtes sur la bonne voie. Selon Guide de comparaison de Wurth Machinery , la découpe plasma domine lorsqu'on travaille avec des métaux conducteurs d'une épaisseur supérieure à 0,5 pouce. L'arc de gaz ionisé — atteignant des températures allant jusqu'à 30 000 °C — traverse l'acier épais 3 à 4 fois plus rapidement qu'au jet d'eau, pour environ la moitié du coût de fonctionnement. Le compromis ? Des zones thermiquement affectées plus importantes et une qualité de bord moins précise par rapport au traitement laser.

Découpe par jet d'eau : Lorsque la chaleur ne doit pas toucher votre matériau, le jet d'eau devient le choix évident. L'eau à haute pression mélangée à un grenat abrasif peut couper pratiquement n'importe quoi — du titane à la pierre en passant par les composites — sans aucune déformation thermique. Selon des données sectorielles, le marché du jet d'eau devrait atteindre plus de 2,39 milliards de dollars d'ici 2034, porté en grande partie par les applications aérospatiales où l'élimination des zones affectées par la chaleur est obligatoire.

Usinage CNC : Le laser et le routage CNC partagent une précision contrôlée par ordinateur, mais le routage utilise des outils de coupe mécaniques plutôt que de l'énergie lumineuse. Cette approche mécanique produit des finitions de surface supérieures sur les matériaux composites, les plastiques et les bois, qui pourraient se décolorer ou produire des fumées toxiques lors d'un traitement au laser. La tolérance de ±0,005" est comparable aux capacités du laser, bien que le routage nécessite des points de fixation pouvant laisser de petites marques nécessitant une finition manuelle.

Comparaison des technologies : choisir la bonne méthode

| Facteur | Découpe laser | Découpe à l'eau sous pression | Découpe plasma | Usinage CNC |

|---|---|---|---|---|

| Niveau de précision | ±0,005" en général | ±0,009" typique | ±0,5 à ±0,76 mm | ±0,005" en général |

| Compatibilité des matériaux | Métaux, plastiques, bois, acryliques ; pas de PVC ni de métaux fortement réfléchissants (CO2) | Presque universel — métaux, pierre, verre, composites, céramiques | Métaux conducteurs uniquement | Plastiques, composites, bois, certains métaux |

| Qualité des bords | Excellente ; n'exige souvent aucun finissage | Bonne ; peut présenter une légère texture due à l'abrasif | Modérée ; oxydation et bavures fréquentes | Excellente sur les matériaux compatibles |

| Vitesse de coupe | Le plus rapide pour les matériaux minces (jusqu'à 2 500 IPM) | Le plus lent globalement | Rapide pour les métaux épais | Modéré |

| Zone affectée par la chaleur | Minimal avec des paramètres appropriés | Aucun — procédé de découpe à froid | Importante ; durcissement du matériau possible | Aucun — procédé mécanique |

| Coût de l'équipement | Modéré à élevé | Élevé (~195 000 $+ pour les systèmes industriels) | Inférieur (~90 000 $ pour des systèmes comparables) | Modéré |

| Applications idéales | Métaux en tôle mince, designs complexes, production à haut volume, pièces de précision | Matériaux sensibles à la chaleur, pierre/verre, composants aérospatiaux, composites épais | Acier d'ossature, construction navale, équipements lourds, fabrication de plaques épaisses | Plastiques, composites, produits en bois, matériaux qui dégazent lorsqu'ils sont chauffés |

Choisir la bonne technologie de découpe pour votre projet

Complexe à comprendre ? Voici un cadre de décision simplifié basé sur les besoins principaux de votre projet :

Privilégiez la découpe laser lorsque :

- Vous travaillez avec des tôles de moins de 0,5" d'épaisseur

- Votre conception inclut des motifs complexes, de petits trous ou des détails fins

- La qualité des bords et la post-traitement minimal sont importants

- Vous avez besoin d'une grande régularité en production de série sans usure d'outil

- La rapidité et l'efficacité coût sont prioritaires pour les matériaux minces

Choisissez la découpe par jet d'eau lorsque :

- Les zones affectées par la chaleur sont absolument inacceptables (applications aérospatiales)

- Découpe de pierre, verre, céramique ou composites épais

- L'épaisseur du matériau dépasse les capacités du laser

- Vous travaillez avec des matériaux comme la fibre de carbone, le G10 ou les phénoliques sujets au délaminage

Privilégiez la découpe plasma lorsque :

- Découpe de métaux conducteurs de plus de 1" d'épaisseur

- La vitesse importe plus que la précision des bords

- Les contraintes budgétaires limitent les options technologiques

- Les applications incluent la fabrication structurelle ou les équipements lourds

Choisissez le fraisage CNC lorsque :

- Traitement de plastiques libérant des fumées toxiques sous laser (comme le PVC)

- La qualité de la finition de surface sur les composites est critique

- Travailler avec du HDPE, de l'ABS ou des plastiques spécialisés

- Les caractéristiques du matériau rendent le découpage thermique peu pratique

Selon les essais industriels, de nombreux ateliers de fabrication performants intègrent tôt ou tard plusieurs technologies. Le plasma et le laser se complètent bien pour couvrir toutes les capacités métalliques, tandis que l'ajout du jet d'eau offre une polyvalence inégalée pour les matériaux difficiles.

En résumé ? La « meilleure » technologie dépend entièrement de vos besoins spécifiques. Lorsque vous contactez des prestataires potentiels, renseignez-vous sur les méthodes de découpe qu'ils proposent : ceux qui maîtrisent plusieurs technologies peuvent vous recommander l'approche optimale, plutôt que de contraindre votre projet à s'adapter à leur unique procédé disponible.

Comprendre les options technologiques clarifie un aspect de la décision, mais qu'en est-il des coûts ? Examinons les facteurs de prix qui influencent réellement le budget de votre projet.

Facteurs de prix et considérations relatives au coût du projet

Avez-vous déjà reçu un devis de découpe laser qui vous a laissé perplexe ? Vous n'êtes pas seul. La plupart des prestataires de fabrication gardent leurs structures tarifaires délibérément opaques, laissant les clients dans l'incertitude quant aux raisons pour lesquelles des projets apparemment similaires ont des prix très différents. Voici ce que personne ne vous dit clairement : le coût de votre projet dépend bien moins de la surface du matériau que du temps machine. Deux pièces découpées dans des tôles identiques peuvent présenter des coûts de découpe laser radicalement différents selon uniquement la complexité du design.

Comprendre les véritables facteurs de coût vous permet d’être maître de la situation. Levons le voile sur la manière dont les fabricants professionnels établissent réellement votre devis, et sur la façon dont vous pouvez utiliser ces connaissances pour mieux budgéter vos projets.

Principaux facteurs influant sur les coûts de découpe laser

Selon Le guide tarifaire de Fortune Laser , presque tous les prestataires utilisent une formule de base : Prix final = (Coût du matériau + Coûts variables + Coûts fixes) × (1 + Marge bénéficiaire) . En décomposant chaque composante, on comprend où va réellement votre argent.

Voici les principaux facteurs de coût, classés par ordre d'impact sur votre devis final :

- Temps machine (coûts variables) : C'est le facteur le plus important. Le tarif horaire des découpeuses laser industrielles se situe généralement entre 60 $ et 120 $, multiplié par la durée totale de découpe. Les designs complexes nécessitant des vitesses plus lentes augmentent considérablement cette composante.

- Épaisseur du matériau : Doubler l'épaisseur du matériau peut plus que doubler le temps et le coût de découpe. Des matériaux plus épais obligent le laser à avancer beaucoup plus lentement pour obtenir des découpes propres, ce qui en fait le levier le plus efficace pour réduire les coûts.

- Type de matériau : Au-delà du coût de base du matériau, différents métaux réagissent différemment au traitement laser. La découpe de l'acier est généralement moins coûteuse que celle de l'acier inoxydable ou de l'aluminium en raison des besoins en gaz d'appoint. La découpe sur mesure d'alliages spéciaux comme le titane entraîne des prix majorés.

- Complicité de la conception: Les courbes serrées, les angles vifs et les motifs complexes obligent la machine à ralentir à plusieurs reprises. Un design comportant 100 petits trous peut coûter plus cher qu'une découpe large en raison du temps d'impact cumulé.

- Nombre de perçages : À chaque fois que le laser commence une nouvelle découpe, il doit d'abord pénétrer la surface du matériau. Un nombre élevé de perforations — fréquent dans les motifs ajourés ou les designs à multiples trous — ajoute un temps mesurable à chaque travail.

- Frais de configuration et minimums : La plupart des services facturent des frais de configuration ou appliquent des valeurs minimales de commande afin de couvrir le chargement du matériau, l'étalonnage de la machine et la préparation des fichiers. Ces coûts fixes sont répartis sur la quantité commandée.

- Opérations secondaires : Le pliage, le taraudage, l'insertion de quincaillerie, le revêtement par poudre ou d'autres opérations de finition entraînent des frais supplémentaires en sus du coût de base de la découpe.

Comment établir le budget de votre projet de découpage

Comprendre les économies d'échelle change fondamentalement la manière dont vous passez vos commandes. Selon des données sectorielles, les remises sur les commandes en grand volume peuvent atteindre jusqu'à 70 % par rapport au prix à l'unité. Pourquoi ? Parce que ces coûts fixes de configuration sont répartis sur un plus grand nombre de pièces, et un nesting efficace réduit les pertes de matière.

Lorsque vous demandez et comparez des devis auprès de services de découpe laser en ligne, envisagez ces stratégies :

- Utilisez le matériau le plus fin possible : Si les exigences structurelles le permettent, réduire l'épaisseur de la tôle permet d'obtenir les économies les plus significatives. Vérifiez toujours les exigences minimales d'épaisseur avant de choisir systématiquement des matériaux plus épais.

- Simplifiez là où la fonctionnalité le permet : Réduisez les courbes complexes, regroupez les petits trous en fentes plus grandes, et supprimez les éléments purement décoratifs qui augmentent le temps de découpe sans apporter de valeur fonctionnelle.

- Nettoyez vos fichiers de conception : Les lignes en double, les objets cachés et les contours non fermés entraînent des corrections manuelles, souvent facturées en supplément. Les systèmes automatisés de devis tentent de découper chaque ligne, ce qui signifie que des lignes doubles doublent littéralement le coût de cette caractéristique.

- Consolidez les commandes : Regrouper plusieurs projets ou commander de plus grandes quantités réduit considérablement le coût unitaire. Si les délais le permettent, attendez de combiner vos besoins plutôt que de passer fréquemment de petites commandes.

- Renseignez-vous sur les matériaux en stock : Choisir des matériaux que votre prestataire a déjà en stock élimine les frais de commande spéciale et peut nettement réduire les délais de livraison.

Comprendre les délais de traitement prévus

Les délais du projet influent sur la planification et parfois sur les prix. Selon analyse sectorielle , le délai de traitement dépend de plusieurs facteurs autres que la vitesse de découpe : la qualité de la préparation des fichiers, la disponibilité des matériaux, l'organisation du planning de l'atelier et les opérations secondaires affectent tous les dates de livraison.

Délais de traitement typiques selon le type de projet :

- Prototypage rapide : 3 à 7 jours ouvrables pour des pièces simples avec des matériaux standards. Des services accélérés peuvent offrir des options de 24 à 48 heures avec un prix majoré.

- Séries de production standard : 1 à 3 semaines selon la quantité, la complexité et les exigences de finition.

- Commandes en grande quantité : 3 à 6 semaines pour une production en grande série avec des protocoles d'inspection de qualité.

- Projets nécessitant des matériaux spéciaux : Ajoutez 1 à 2 semaines pour l'approvisionnement si votre alliage ou épaisseur spécifié(e) n'est pas en stock.

Des fichiers CAO bien préparés, adaptés aux spécifications de découpe, vous donnent une longueur d'avance — des conceptions propres et prêtes à être fabriquées passent directement de l'écran à la tôle, sans retard dû à des conversions de format ou à des corrections techniques.

Lorsque vous comparez les prix ou devis d'autres prestataires pour le service « envoyez, découpons, renvoyons », assurez-vous d'évaluer des délais de livraison équivalents. Un devis bon marché pour une plaque découpée avec une livraison en 4 semaines ne permet peut-être pas réellement d'économiser de l'argent par rapport à un service plus rapide lorsque les délais du projet sont cruciaux.

En résumé ? Une tarification transparente découle de la compréhension de la manière dont vos choix de conception se traduisent en temps machine. Fort de cette connaissance, vous pouvez optimiser vos conceptions avant de demander des devis et engager des discussions pertinentes avec les fabricants sur les compromis entre coût et valeur.

Mais même les projets parfaitement budgétés peuvent être bloqués au départ si vos fichiers de conception ne sont pas préparés correctement. Examinons précisément ce dont les fabricants ont besoin dans vos soumissions, ainsi que les erreurs courantes qui retardent les projets avant même que la découpe ne commence.

Préparer vos fichiers de conception pour la soumission à la découpe laser

Vous avez sélectionné votre matériau, comparé les technologies et établi le budget de votre projet — mais c’est ici que de nombreux acheteurs novices butent : la préparation des fichiers. Soumettre un design qui semble parfait à l’écran ne garantit pas qu’il sera découpé correctement. Une machine de découpe laser pour métaux interprète votre fichier de manière très différente de l’affichage dans votre logiciel de conception. Comprendre ce processus de traduction permet d’éviter les allers-retours fastidieux et accélère la mise en production de vos pièces découpées au laser.

La bonne nouvelle ? Une fois que vous comprenez ce dont les fabricants ont réellement besoin, la préparation de fichiers prêts à être soumis devient simple. Passons en revue les exigences essentielles qui distinguent les projets réussis du premier coup de ceux bloqués dans un cycle interminable de révisions.

Formats de fichiers et compatibilité des logiciels de conception

Tous les formats de fichiers ne parlent pas le même langage qu'une machine de découpe laser pour tôlerie. Selon le guide de conception de Quote Cut Ship, les machines de découpe laser n'interprètent pas les JPEG ou PNG comme votre logiciel de conception le fait. Ces formats d'image matricielle affichent des pixels à l'écran, mais un faisceau laser a besoin de trajectoires précises à suivre.

Pour des découpes propres et précises, vous avez besoin de formats vectoriels définissant des chemins mathématiques exacts :

- DXF (Drawing Exchange Format) : La norme universelle pour la découpe laser sur mesure. Presque tous les fabricants acceptent les fichiers DXF, et la plupart des logiciels de conception permettent leur exportation native. Les utilisateurs d'AutoCAD y trouvent naturellement leur compte.

- DWG (Dessin AutoCAD) : Le format natif d'AutoCAD fonctionne bien pour les dessins techniques complexes comportant plusieurs calques et une cotation détaillée.

- AI (Adobe Illustrator) : Préféré par les designers travaillant sur des projets décoratifs ou artistiques. Excellent pour les motifs complexes et les applications personnalisées de découpe laser sur bois.

- SVG (Scalable Vector Graphics) : Une option open source gagnant en popularité grâce à sa compatibilité web et sa structure de fichier propre.

- EPS (Encapsulated PostScript) : Un autre format vectoriel pris en charge par la plupart des services, bien qu'il soit moins courant que DXF ou AI.

Selon guide de conception xTool , les logiciels populaires pour créer ces fichiers incluent Adobe Illustrator et CorelDraw pour les graphiques vectoriels évolutifs, tandis qu'AutoCAD excelle dans les formats de dessin technique. Pour des conceptions plus simples, certains logiciels de découpe laser permettent la création basique de graphiques directement depuis l'interface de contrôle.

Lorsque vous travaillez avec une machine de découpe CNC laser, souvenez-vous que votre fichier définit chaque mouvement. Les lignes indiquent au laser où couper, tandis que les zones remplies désignent les régions à graver. Comprendre cette distinction évite des erreurs coûteuses.

Exigences critiques en matière de conception pour la réussite de la fabrication

Au-delà du format de fichier, plusieurs spécifications techniques déterminent si votre conception sera correctement découpée ou nécessitera des modifications.

Compensation de largeur de découpe (kerf) : Voici un point que de nombreux concepteurs négligent : le faisceau laser a lui-même une certaine largeur. Selon xTool, le kerf désigne la quantité de matériau retirée par le laser lors de la découpe. Pour des ajustements précis — comme des assemblages emboîtés dans des projets personnalisés de découpe laser sur bois — vous devez ajuster les dimensions afin de compenser cette perte de matériau. La plupart des services professionnels gèrent automatiquement la compensation du kerf, mais vérifiez toujours si vos dimensions correspondent à des tailles nominales ou incluent déjà un décalage.

Dimensions minimales des caractéristiques : Chaque matériau présente des limites quant à la taille minimale des trous, fentes et détails pouvant être découpés de manière fiable. Tenter de réaliser des éléments plus petits que l'épaisseur du matériau échoue généralement : les parties fines deviennent fragiles, et les petits trous peuvent ne pas être percés proprement. Règle générale : la taille minimale d'un élément doit être égale ou supérieure à l'épaisseur de votre matériau.

Espacement des lignes : Selon Quote Cut Ship, lorsque les lignes de conception sont placées trop près les unes des autres, le laser peut provoquer une surbrûlure ou couper accidentellement des zones que vous souhaitez conserver intactes. Prévoyez un espacement d'au moins 0,010 pouce entre les trajets critiques afin de préserver l'intégrité structurelle et éviter des bords affaiblis.

Cotation correcte : Indiquez les dimensions générales, les tolérances critiques et toutes mentions spéciales directement dans votre fichier ou dans la documentation accompagnante. Ne supposez pas que les fabricants mesureront à partir de vos tracés vectoriels — des cotes explicites évitent toute interprétation erronée.

Éviter les erreurs de conception courantes qui retardent les projets

Même les concepteurs expérimentés commettent des erreurs qui bloquent la production. Voici une liste numérotée basée sur les problèmes les plus fréquents rencontrés par les fabricants :

- Convertir tout le texte en contours ou courbes. Selon les experts du secteur, conserver le texte au format police signifie que le laser pourrait substituer la police ou perdre entièrement votre texte si celle-ci n'est pas disponible sur le système de production. La conversion en contours fige votre typographie sous forme de formes vectorielles.

- Fermez et joignez tous les tracés. Les tracés ouverts ou non joints perturbent le logiciel de commande du laser, ce qui peut entraîner des découpes incomplètes ou un gravage irrégulier. Utilisez les fonctions de nettoyage et de jonction des tracés de votre logiciel de conception avant l'exportation.

- Éliminez les lignes en double. Les lignes doubles semblent identiques à l'écran, mais provoquent une découpe par le laser deux fois sur le même trajet, affaiblissant les bords et risquant de percer le matériau. Les systèmes de devis automatisés factureront les deux passages.

- Supprimez les objets cachés ou isolés. Les éléments situés en dehors de votre zone de travail visible, les calques verrouillés ou les objets cachés peuvent tout de même être exportés et provoquer des tentatives de découpe. Vérifiez l'intégralité de votre fichier avant soumission.

- Utilisez des unités cohérentes. Mélanger pouces et millimètres dans un même fichier crée des problèmes de mise à l'échelle. Choisissez un système d'unités et tenez-vous-y tout au long de votre conception.

- Définissez correctement les propriétés des lignes. Selon xTool, la largeur des lignes transmet une signification aux systèmes laser : une épaisseur de 0,2 pt peut indiquer une découpe tandis qu'une épaisseur de 1 pt indique un gravage. Vérifiez les exigences de votre prestataire concernant les conventions d'épaisseur des lignes.

- Prenez en compte l'épaisseur du matériau dans les assemblages. Selon Devis Découpe Expédition , le fait de ne pas tenir compte de la profondeur du matériau lors de la conception de pièces emboîtables entraîne des éléments qui ne s'assemblent pas correctement. Vérifiez toujours les spécifications du matériau et intégrez-les à votre conception.

- Vérifiez l'échelle du fichier avant l'exportation. Un design conçu pour mesurer 6 pouces mais exporté à 6 millimètres fait perdre du temps à tout le monde. Assurez-vous toujours que les dimensions finales correspondent à vos intentions.

Communiquer efficacement les exigences particulières

Votre fichier de conception raconte une partie de l'histoire — mais les exigences particulières doivent être documentées explicitement. Lorsque votre projet exige un finition spécifique sur les bords, des tolérances plus strictes que la norme ou une orientation particulière des surfaces, communiquez clairement ces besoins :

- Appels de tolérances : Si la tolérance standard de ±0,005" n'est pas suffisante, précisez exactement quelles dimensions nécessitent un contrôle plus strict et quelle tolérance vous requérez.

- Exigences relatives à la finition des bords : Indiquez si les bords visibles doivent être ébavurés, présenter une rugosité de surface spécifique ou être orientés dans le sens de la filature du matériau.

- Dimensions critiques : Mettez en évidence les mesures fonctionnelles (doivent être précises) par rapport aux mesures de référence (peuvent accepter une variation plus grande).

- Orientation du matériau : Pour les matériaux présentant une filature ou une finition directionnelle, indiquez comment votre conception doit s'aligner sur les propriétés du matériau.

- Quantité et exigences relatives aux lots : Précisez si toutes les pièces doivent provenir d'une seule et même plaque ou si le mélange de lots est acceptable.

La plupart des fabricants professionnels apprécient qu'un document distinct contenant des notes ou un dessin clairement annoté accompagne vos fichiers vectoriels. Ce document évite les suppositions et garantit que vos pièces découpées au laser arrivent exactement telles que prévues.

Avec des fichiers correctement préparés en main, vous êtes prêt à évaluer les partenaires de fabrication potentiels. Mais comment distinguer les prestataires axés sur la qualité de ceux qui offrent un service standard ? Examinons les critères de sélection les plus importants.

Comment évaluer et choisir des entreprises de découpe laser

Vous avez préparé des fichiers de conception parfaits et comprenez la technologie — mais c'est précisément à ce stade que de nombreux projets échouent : le choix d'un mauvais partenaire de fabrication. Toutes les entreprises de découpe laser n'offrent pas des résultats équivalents, et le devis le plus bas cache souvent des problèmes de qualité qui ne deviennent apparents qu'une fois vos pièces reçues. Selon Dr. Shahrukh Irani de Lean and Flexible, LLC , les entreprises traitent trop souvent les ateliers de production comme interchangeables, envoyant des demandes de devis généralisées et choisissant uniquement en fonction du prix ou des délais, pour finalement subir retards et corrections dues à une mauvaise qualité.

La différence entre une expérience frustrante et un partenariat réussi tient à une évaluation systématique. Lorsque vous recherchez un service de découpe laser près de chez moi ou des services de découpe laser de précision, savoir quelles questions poser permet de distinguer les prestataires qualifiés de ceux susceptibles de décevoir. Construisons ensemble un cadre pour prendre cette décision cruciale en toute confiance.

Certifications essentielles et normes de qualité à vérifier

Les certifications ne sont pas seulement des décorations murales : elles témoignent d'engagements vérifiés en matière de systèmes et de processus qualité. Selon le guide de certification d'A-Laser, la certification ISO signifie que les fabricants opèrent selon des normes confirmées chaque année par des audits sur site réalisés par des représentants certifiés, offrant des avantages tels qu'une satisfaction client accrue, une qualité et une efficacité améliorées, une réduction des coûts et une traçabilité complète.

Lors de l'évaluation d'un service de découpe laser métal, privilégiez ces qualifications en fonction de votre secteur d'activité :

- ISO 9001 : La norme fondamentale de management de la qualité applicable à tous les secteurs d'activité. Cette certification atteste de processus documentés, de procédures de contrôle qualité et de pratiques d'amélioration continue.

- ISO 9013 : Spécifique aux procédés de découpe thermique, notamment la découpe laser. Selon les normes industrielles, cette classification couvre les matériaux d'une épaisseur comprise entre 0,5 mm et 40 mm, avec des directives relatives à la forme, à l'orientation, à l'emplacement et au défaut de position des éléments découpés.

- IATF 16949 : Indispensable pour les activités dans la chaîne d'approvisionnement automobile. Cette certification démontre la rigueur des systèmes qualité exigés par les constructeurs automobiles pour chaque niveau de fournisseur.

- AS9100 : Équivalent pour l'industrie aérospatiale, elle vérifie que les systèmes qualité sont adaptés aux applications critiques pour le vol, où toute défaillance est exclue.

- ISO 13485 : Obligatoire pour la fabrication de dispositifs médicaux, garantissant que les processus répondent aux exigences de la FDA et aux normes de sécurité des patients.

Pourquoi les certifications sont-elles importantes pour votre projet ? Selon A-Laser , les fabricants qui investissent dans la certification bénéficient d'un personnel formé respectant des normes de plus en plus exigées par divers secteurs pour mener leurs activités. Pour vous, cela se traduit par une fiabilité accrue, une documentation appropriée et la certitude que vos composants fonctionneront conformément à leur conception.

Évaluation de la capacité de production et des délais d'exécution

Trouver un découpeur laser près de chez moi disposant du bon équipement n'est que la première étape : sont-ils réellement en mesure de respecter les délais et le volume de votre projet ? Les inadéquations de capacité de production causent davantage de retards que les limitations d'équipement. Un atelier parfaitement adapté aux travaux de prototypage peut éprouver des difficultés avec des volumes de production, tandis que des spécialistes de grande série pourraient déprioriser votre commande en petite quantité.

Selon le cadre d'évaluation d'All Metals Fabricating, comprendre globalement un atelier vous offre la meilleure indication sur sa fiabilité sous-jacente. Envisagez d'évaluer les partenaires potentiels selon ces catégories essentielles :

- Capacités des équipements : Quels types de laser utilisent-ils (fibre, CO2 ou les deux) ? Quelle est la taille maximale des tôles et l'épaisseur maximale qu'ils peuvent traiter ? Disposent-ils de machines de secours pour éviter les défaillances ponctuelles ?

- Expertise en matériaux : Stockent-ils les matériaux que vous nécessitez, ou des commandes spéciales allongeront-elles les délais ? Quelle est leur expérience avec votre alliage ou qualité de matériau spécifique ?

- Flexibilité de volume : Sont-ils capables de passer de la production de prototypes à des séries industrielles ? Comment leurs structures tarifaires évoluent-elles selon le volume ?

- Opérations secondaires : Proposent-ils des services internes de pliage, soudage, finition ou insertion de pièces mécaniques ? Regrouper les opérations au sein d'un même site réduit les manipulations, les expéditions et la complexité de coordination.

- Considérations géographiques : Lorsque vous recherchez des services de découpe laser près de chez moi ou une découpe métal laser près de chez moi, la proximité est importante pour limiter les coûts d'expédition, faciliter la communication et permettre d'éventuelles visites sur site.

Le rôle critique du soutien à la conception pour la fabricabilité

Voici ce qui distingue les partenaires de fabrication exceptionnels des simples exécutants d'ordres : les retours relatifs à la conception pour la fabrication (DFM). Un service de découpe laser près de chez moi qui se contente de découper exactement ce que vous soumettez peut sembler efficace, mais il manque des opportunités d'améliorer votre conception, de réduire les coûts ou de prévenir des problèmes de fabrication avant qu'ils ne surviennent.

Les services de découpe laser de précision axés sur la qualité examinent vos conceptions avant la production et fournissent des recommandations concrètes :

- Optimisation des tolérances : Vos tolérances spécifiées sont-elles plus strictes que nécessaire ? Assouplir les dimensions non critiques peut réduire les coûts sans nuire à la fonctionnalité.

- Améliorations des caractéristiques : Les trous peuvent-ils être légèrement repositionnés pour améliorer l'efficacité du nesting ? Ajuster les rayons des coins permettrait-il d'améliorer la qualité de la découpe ?

- Suggestions de matériaux : Existe-t-il un alliage plus économique qui répond à vos exigences ? Une épaisseur différente permettrait-elle d'améliorer la rigidité sans augmenter le poids ?

- Recommandations de procédé : Certaines fonctionnalités doivent-elles être découpées au laser plutôt que perforées ? Des gaz d'assistance alternatifs pourraient-ils améliorer la qualité des bords pour votre application ?

Selon l'expérience consultative du Dr Irani, un leadership impliqué est toujours corrélé à la performance d'un fabricant. Les prestataires offrant un soutien proactif en matière de conception pour la fabrication démontrent précisément cet engagement : ils s'investissent dans la réussite de votre projet, et ne se contentent pas de traiter des commandes.

Processus de contrôle qualité et de vérification des tolérances

Selon le guide qualité d'A-Laser, les avantages liés au respect des tolérances strictes incluent une fonctionnalité accrue des pièces de précision, la répétabilité de la forme et du montage, la fiabilité des pièces assemblées, ainsi qu'une réduction des taux de défaillance. Mais comment vérifier qu'un prestataire fournit réellement ces avantages ?

Renseignez-vous sur les protocoles d'inspection et les pratiques de documentation :

- Inspection du premier article (FAI): Vérifient-ils les premières pièces conformément à vos spécifications avant de lancer la production complète ? Cela permet de détecter rapidement les problèmes, lorsque les corrections sont les moins coûteuses.

- Surveillance en temps d'usinage : Quels contrôles sont effectués pendant les séries de production? Comment détectent-ils et traitent-ils la dérive ou la variation?

- Inspection finale : Quel pourcentage de pièces reçoit une vérification dimensionnelle? Quels équipements de mesure utilisent-ils (CMM, comparateurs optiques, jauges)?

- Documentation et traçabilité : Pouvent-ils fournir des rapports d'inspection, des certifications de matériaux et la traçabilité des lots? Pour les industries réglementées, cette documentation peut être obligatoire.

- Gestion des non-conformités : Que se passe-t-il quand les pièces ne répondent pas aux spécifications? Ont-ils des processus d'action corrective documentés?

Questions à se poser avant de choisir un conjoint

Avant de vous engager auprès d'un fournisseur, utilisez cette liste de contrôle complète pour évaluer l'adéquation:

- Quel équipement laser utilisez-vous, et quelles sont ses capacités et ses limites?

- Quelles sont vos certifications de qualité et quand avez-vous fait votre dernier audit?

- Quel est votre temps de réalisation typique pour des projets similaires aux miens?

- Fournissez-vous des commentaires de la DFM avant le début de la production?

- Quels matériaux conservez-vous en stock par rapport à ceux soumis à commande spéciale ?

- Comment gérez-vous la vérification des tolérances et les inspections de qualité ?

- Pouvez-vous fournir des références de clients dans mon secteur d'activité ?

- Quel est votre processus de communication pour les mises à jour du projet et la résolution des problèmes ?

- Comment gérez-vous les révisions urgentes ou les commandes accélérées ?

- Quelles opérations secondaires pouvez-vous effectuer en interne ?

Selon les meilleures pratiques du secteur, évaluer les ateliers selon un ensemble clair de critères et les comparer sur une base homogène améliore vos chances de trouver le bon partenaire capable de fournir des résultats de haute qualité. Tous les facteurs n'ont pas la même importance pour chaque projet : adaptez cette liste à vos besoins et priorités spécifiques.

Les facteurs « humains » sont également importants. La réactivité dans la communication, la volonté de discuter ouvertement des difficultés et le professionnalisme général durant le processus de devis prédisent souvent la qualité de la relation de travail que vous connaîtrez tout au long de la production. Faites confiance à votre instinct lorsque les interactions semblent difficiles avant même que vous ayez passé commande.

Une fois les critères de sélection définis et votre partenaire choisi, que se passe-t-il réellement après avoir soumis votre demande de devis ? Comprendre le cycle de vie complet du projet vous permet d'anticiper chaque phase et de garantir une exécution fluide, de la soumission à la livraison.

Le cycle de vie du projet : du devis à la livraison

Vous avez sélectionné votre partenaire de fabrication et envoyé vos fichiers — mais que se passe-t-il ensuite ? La plupart des entreprises de découpe laser rendent ce processus frustramment opaque, laissant les clients dans l'incertitude quant à l'avancement de leur projet ou à son statut en file d'attente. Comprendre le flux de travail complet, du devis à la livraison, vous transforme d'un simple passager en acteur informé, capable d'anticiper les difficultés et d'assurer une exécution sans accroc.

Selon la documentation de processus d'A-Laser, chaque projet offre un aperçu unique des avancées techniques, et le travail d'équipe derrière une satisfaction de haute qualité est essentiel au succès. Le processus de fabrication laser peut sembler simple sur le papier, mais chaque étape compte — depuis le moment où vous soumettez une demande jusqu'à l'expédition finale des pièces fabriquées.

De la demande de devis à la livraison des pièces finies

Les services professionnels de découpe laser métal suivent un flux de travail structuré qui garantit la qualité à chaque étape. Voici ce qui se passe après avoir cliqué sur « soumettre » dans cette demande de devis :

- Examen et évaluation du devis : Selon A-Laser, toute nouvelle demande de devis (RFQ) fait l'objet d'un examen par le personnel CAD et les ingénieurs, qui analysent attentivement la géométrie et la manière dont la pièce sera découpée, nettoyée, inspectée, emballée et expédiée. Ils signalent tout point préoccupant afin que l'équipe puisse les traiter avant de passer à l'étape suivante. Des partenaires soucieux de la qualité comme Technologie métallique de Shaoyi (Ningbo) démontrez les meilleures pratiques ici avec des délais de réponse de 12 heures — établissant dès le premier jour des attentes en matière de service réactif.

- Retours DFM et optimisation de conception : Avant le début de la production, des prestataires expérimentés examinent votre conception en vue de sa fabricabilité. Cette étape permet de détecter d'éventuels problèmes — éléments trop petits pour être découpés proprement, tolérances plus strictes que nécessaire, ou géométrie pouvant être optimisée pour réaliser des économies. Un soutien complet en matière de DFM, comme celui offert par les principaux fabricants, peut identifier des améliorations permettant de réduire vos coûts tout en préservant la fonctionnalité.

- Approvisionnement et vérification des matériaux : Selon Guide qualité de Prime Fabrication , l'étape d'inspection des matériaux prend en compte les défauts potentiels, la précision dimensionnelle et la composition du matériau — y compris l'identification de la corrosion, des fissures et des irrégularités. Les services professionnels de découpe laser CNC maintiennent des stocks importants de métaux courants sur site, éliminant ainsi les retards liés aux commandes spéciales.

- Planification de la production et gestion des files d'attente : Votre projet est intégré au planning de production en fonction de sa complexité, de la disponibilité des matériaux et de la date de livraison convenue. Les prestataires de services de découpe laser acier dotés de systèmes d'ordonnancement efficaces peuvent souvent réaliser les projets en aussi peu que 24 heures pour des matériaux et géométries standards.

- Traitement et découpe laser : La phase de découpe réelle commence une fois les matériaux mis en place et les programmes vérifiés. Selon CM Fabrication, un logiciel optimise chaque pouce du matériau brut afin de minimiser les pertes, puis transmet directement le programme à des machines de découpe laser à fibre de pointe, capables de maintenir des tolérances strictes et d'assurer un débit rapide.

- Déburrage et opérations secondaires : Les pièces découpées nécessitent souvent un nettoyage des bords, l'insertion de quincaillerie, des pliages ou d'autres processus secondaires. Les services professionnels de découpe laser réalisent ces opérations en interne afin de garantir le contrôle qualité et de réduire les manipulations entre différents sites.

- Inspection et vérification de la qualité : Avant l'emballage, les pièces font l'objet d'une vérification dimensionnelle conformément à vos spécifications. Cette étape permet de détecter toute déviation avant l'expédition, évitant ainsi des découvertes coûteuses sur votre quai de réception.

- Nettoyage, emballage et expédition : Selon A-Laser, plusieurs niveaux de nettoyage et d'emballage garantissent l'expédition en toute sécurité du produit final conformément aux préférences du client. Un emballage approprié prévient les dommages pendant le transport et maintient la qualité atteinte lors de la production.

Pour les applications automobiles nécessitant la prototypage rapide jusqu'à la production de masse, des fabricants comme Shaoyi illustrent à quoi ressemble ce flux de travail complet lorsqu'il est exécuté au plus haut niveau — allant du prototypage rapide en 5 jours à des séries de production certifiées IATF 16949 pour les châssis, les suspensions et les composants structurels.

Protocoles de vérification et d'inspection qualité

Selon Prime Fabrication, les processus de contrôle qualité sont cruciaux dans la fabrication métallique afin de garantir que les produits finaux répondent aux normes spécifiées, aux exigences des clients et aux directives réglementaires. Mais à quoi cela ressemble-t-il concrètement en pratique ?

Les protocoles d'inspection professionnels comprennent plusieurs étapes de vérification :

- Inspection du premier article (FAI): Les pièces initiales sont mesurées conformément aux spécifications avant le lancement de la production complète. Cela permet de détecter les erreurs de configuration lorsque les corrections sont les moins coûteuses.

- Surveillance en temps d'usinage : Selon A-Laser, leur capacité à mesurer et inspecter jusqu'à un grossissement de 300x permet une inspection rigoureuse des tolérances, souvent demandées entre 0,0125 mm et 0,0254 mm. Toute mesure non conforme est signalée, ajustée, puis vérifiée afin de s'assurer qu'aucune erreur n'est survenue.

- Vérification dimensionnelle finale : Avant l'emballage, les dimensions critiques font l'objet d'une vérification finale à l'aide d'équipements de mesure étalonnés — MMT, comparateurs optiques ou jauges de précision, selon les exigences en matière de tolérances.

- Documentation et traçabilité : Conformément aux normes de l'industrie, des registres appropriés doivent être tenus à chaque étape de la fabrication, y compris les rapports d'inspection, les écarts par rapport aux spécifications et les modifications apportées aux plans initiaux. Cela garantit la traçabilité et permet un contrôle qualité constant.

Résolution des défis courants liés aux projets

Même avec une planification minutieuse, des défis surviennent lors de la fabrication au laser. Voici comment les prestataires professionnels traitent les problèmes les plus courants :

Problèmes de qualité des bords : Des bords rugueux, des résidus de fusion (dross) ou des zones affectées thermiquement excessives peuvent compromettre la fonction et l'apparence des pièces. Les fabricants expérimentés ajustent les paramètres de coupe — vitesse, puissance, pression du gaz d'assistance et position du foyer — afin d'optimiser la qualité des bords pour le matériau et l'épaisseur spécifiques. Une gravure laser personnalisée ou une finition secondaire peut répondre aux exigences esthétiques lorsque la découpe seule ne donne pas les résultats souhaités.

Problèmes de précision dimensionnelle : Les pièces dont les mesures sont en dehors des tolérances proviennent généralement d'un décalage de calibration de la machine, de variations du matériau ou de distorsions thermiques pendant le découpage. Les fournisseurs soucieux de la qualité mettent en œuvre des plannings réguliers de recalibrage, vérifient l'épaisseur des matériaux entrants et utilisent des séquences de découpe optimisées pour minimiser l'accumulation de chaleur.

Problèmes de finition de surface : L'oxydation, la décoloration ou les marques superficielles peuvent survenir lors du traitement au laser. Les ateliers professionnels choisissent des gaz d'assistance appropriés — par exemple, l'azote pour des bords en acier inoxydable sans oxyde — et manipulent soigneusement les pièces afin d'éviter les dommages après le découpage.

Retards liés à la disponibilité des matériaux : Des alliages spéciaux ou des épaisseurs inhabituelles peuvent nécessiter un délai d'approvisionnement. Selon CM Fabrication , le fait de maintenir un stock important de métaux sur site — allant de l'aluminium et de l'acier doux à l'acier inoxydable et aux alliages spéciaux — élimine les retards dus à l'attente des matériaux. Interrogez les fournisseurs potentiels sur leurs stocks standards avant de vous engager.

Pannes de communication : L'incertitude concernant l'état du projet frustre les clients et crée un stress inutile. Les meilleurs services de découpe laser métal établissent des protocoles de communication clairs — en confirmant la réception des fichiers, en fournissant des mises à jour sur la production, et en informant immédiatement les clients dès qu'une question se pose. Cette approche proactive empêche que de petits problèmes ne deviennent de graves retards.

La différence entre une expérience de fabrication frustrante et un partenariat fructueux tient souvent à la rigueur du processus. Les partenaires qui suivent des flux de travail structurés, maintiennent des protocoles qualité stricts et communiquent de manière proactive obtiennent des résultats constants projet après projet.

Comprendre ce cycle de vie complet — depuis votre demande de devis initiale jusqu'à la livraison finale — vous permet d'établir des attentes appropriées, de poser des questions éclairées, et de reconnaître quand les processus d'un fournisseur reflètent un souci de qualité plutôt qu'une volonté de faire des compromis. Une fois le flux de travail bien compris, vous êtes prêt à franchir la dernière étape : démarrer votre propre projet en toute confiance.

Passer à l'étape suivante de votre projet de découpe

Vous connaissez désormais les technologies, matériaux, facteurs de prix et critères de sélection qui distinguent les projets de fabrication réussis des expériences frustrantes. Mais sans action, le savoir reste théorique. Que vous vous prépariez à effectuer votre première recherche de « découpe laser près de chez moi » ou que vous souhaitiez augmenter les volumes d'une gamme de produits existante, la voie à suivre exige des étapes délibérées adaptées à votre situation actuelle.

Traduisons tout ce qui a été vu en étapes concrètes, adaptées à votre position dans votre parcours d'achat.

Commencer votre premier projet de découpe laser

Si vous débutez dans la découpe métallique sur mesure au laser, le processus peut sembler accablant. Selon Le guide du débutant d'OMTech , choisir la bonne approche est votre première étape cruciale — ce qui signifie adapter vos besoins aux capacités du prestataire avant de soumettre des fichiers.

Voici votre liste de vérification pour les acheteurs novices :

- Commencez par la sélection du matériau : Choisissez l'épaisseur la plus fine qui répond aux exigences structurelles. Cette seule décision a un impact sur le coût supérieur à tout autre facteur.

- Préparez des fichiers prêts pour la fabrication : Convertissez le texte en courbes, fermez tous les tracés, éliminez les lignes en double et exportez au format DXF ou AI.

- Demandez des devis à plusieurs fournisseurs : Comparez non seulement le prix, mais aussi les délais de livraison, le support DFM et la réactivité dans la communication.

- Renseignez-vous sur les quantités minimales : Les frais de configuration sont répartis selon la quantité — connaître les minimums vous permet d'établir un budget précis.

- Vérifiez la disponibilité des matériaux : Assurez-vous que le matériau et l'épaisseur spécifiés sont en stock afin d'éviter des retards d'approvisionnement.

Les projets réussis dès le départ ont un point commun : les concepteurs qui communiquent ouvertement avec leurs partenaires de fabrication avant de finaliser les conceptions. Cinq minutes de conversation sur le choix du matériau ou les exigences de tolérance peuvent éviter des semaines de révisions.

Passer de la production de prototypes à des volumes industriels

Le passage du prototype à la production pose des défis différents. Selon All Metals Fabricating, de petits choix en matière de conception pour la fabrication (DFM) invisibles sur un prototype unique peuvent s'accumuler, augmenter les coûts, rallonger les délais de cycle et compromettre la stabilité de la production à grande échelle.

Pour les acheteurs expérimentés à la recherche de partenaires de production, privilégiez ces critères d'évaluation :

- Alignement des certifications : Vérifiez que les certifications du fournisseur correspondent aux exigences de votre secteur : IATF 16949 pour l'automobile, AS9100 pour l'aérospatiale, ISO 13485 pour les dispositifs médicaux.

- Vérification de la capacité : Confirmez la redondance des équipements et la flexibilité d'ordonnancement afin de traiter vos volumes prévus sans créer de goulots d'étranglement.

- Profondeur du système qualité : Examinez les protocoles d'inspection, les pratiques de documentation et les processus d'action corrective.

- Partenariat en conception pour la fabrication (DFM) : Privilégiez les fournisseurs qui proposent des suggestions d'optimisation de conception, plutôt que de simples exécutants qui usinent exactement ce que vous soumettez.

Pour les applications automobiles spécifiquement, des fabricants comme Technologie métallique de Shaoyi (Ningbo) démontrer à quoi ressemblent des partenariats de production qualifiés — certification IATF 16949, capacités de prototypage rapide en 5 jours s'étendant à une production de masse automatisée, et un soutien complet DFM pour les châssis, suspensions et composants structurels.

La réussite de la production exige une discipline du processus des deux parties. Adoptez une approche « prototyper avec l'intention de produire » — construisez des prototypes en utilisant les matériaux, épaisseurs et hypothèses d'outillage que vous prévoyez en série. Documentez les différences entre les prototypes et prévoyez un examen des écarts avec la fabrication avant le passage à l'échelle.

Que vous recherchiez des services de marquage laser à proximité pour un projet ponctuel ou que vous évaluiez des partenaires spécialisés dans la découpe laser d'aluminium pour une production continue, les principes fondamentaux restent identiques : définissez clairement vos besoins, préparez des fichiers propres, évaluez les prestataires de manière systématique et communiquez ouvertement tout au long du processus. Fort de la connaissance acquise grâce à ce guide, vous êtes désormais prêt à naviguer avec confiance dans le domaine de la fabrication et à obtenir les résultats précis exigés par vos projets.

Questions fréquemment posées sur les entreprises de découpe laser

1. Quelles sont les meilleures entreprises de découpe laser ?

Les entreprises leaders en matière de découpe laser incluent SendCutSend, Ponoko, Xometry, Protolabs et A-Laser. Le meilleur choix dépend de vos besoins spécifiques — type de matériau, volume requis, délais de livraison et certifications industrielles. Pour les applications automobiles nécessitant une certification IATF 16949, des fabricants spécialisés comme Shaoyi (Ningbo) Metal Technology proposent des capacités allant de la prototypage rapide à la production de masse, avec un support DFM complet et des devis disponibles en 12 heures.

2. Combien coûte la découpe laser par heure ?

Les découpeuses laser industrielles facturent généralement entre 60 et 150 $ par heure, mais le coût final dépend de plusieurs facteurs autres que le temps machine. Le type et l'épaisseur du matériau influencent fortement les prix — les matériaux plus épais nécessitent des vitesses de coupe plus lentes. La complexité de la conception, le nombre de perçages, les frais de configuration et les opérations secondaires telles que le pliage ou la finition affectent également votre devis. Commander des quantités plus importantes réduit le coût unitaire, car les frais fixes de configuration sont répartis sur un plus grand nombre de pièces.

3. Y a-t-il de l'argent à gagner dans la découpe laser ?

Oui, la découpe laser offre des opportunités rentables dans divers secteurs. Les services professionnels bénéficient de tarifs élevés pour les travaux de précision dans l'automobile, l'aérospatiale, les dispositifs médicaux et l'électronique. Le traitement des matériaux est sans contact, éliminant ainsi les coûts d'usure des outils tout en permettant des conceptions complexes impossibles à réaliser par des méthodes mécaniques. La production à grande échelle profite des économies d'échelle, tandis que la fabrication sur mesure pour des projets uniques peut atteindre des marges intéressantes grâce à la valeur apportée par la précision des pièces individuelles.

4. Quels formats de fichiers les entreprises de découpe laser acceptent-elles ?

La plupart des entreprises de découpe laser acceptent les formats vectoriels, notamment DXF (la norme universelle), DWG, AI (Adobe Illustrator), SVG et EPS. Les images matricielles comme JPEG ou PNG ne peuvent pas être utilisées directement, car les lasers ont besoin de trajectoires mathématiques précises à suivre. Avant soumission, convertissez tout le texte en courbes, fermez tous les tracés, supprimez les lignes en double et vérifiez que vos dimensions sont exactes afin d'éviter les retards.

5. Comment choisir la bonne entreprise de découpe laser pour mon projet ?

Évaluez les partenaires potentiels en fonction des capacités des équipements (lasers à fibre contre lasers CO2), de l'expertise sur les matériaux, des certifications pertinentes (ISO 9001, IATF 16949 pour l'automobile, AS9100 pour l'aérospatiale), des processus de contrôle qualité et du soutien en conception pour la fabrication (DFM). Demandez des références auprès de clients dans votre secteur, vérifiez les délais de livraison selon vos besoins en volume et évaluez la réactivité de la communication pendant le processus de devis. Le prix le plus bas cache souvent des problèmes de qualité : une évaluation systématique évite les mauvaises surprises coûteuses.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —