Principaux types de composants de filière dans la fabrication moderne

TL ;DR

En fabrication, le terme « matrice » fait référence à deux concepts liés. Premièrement, les composants de matrice sont les pièces individuelles d'un outil—comme les plaques de matrice, les broches de guidage et les poinçons—qui fonctionnent ensemble dans une presse. Deuxièmement, les matrices sont classées en différents types selon leur fonction et leur complexité, tels que les matrices simples, composées et progressives, qui déterminent comment elles découpent ou forment une tôle en un produit fini.

Les composants fondamentaux d'une matrice d'emboutissage

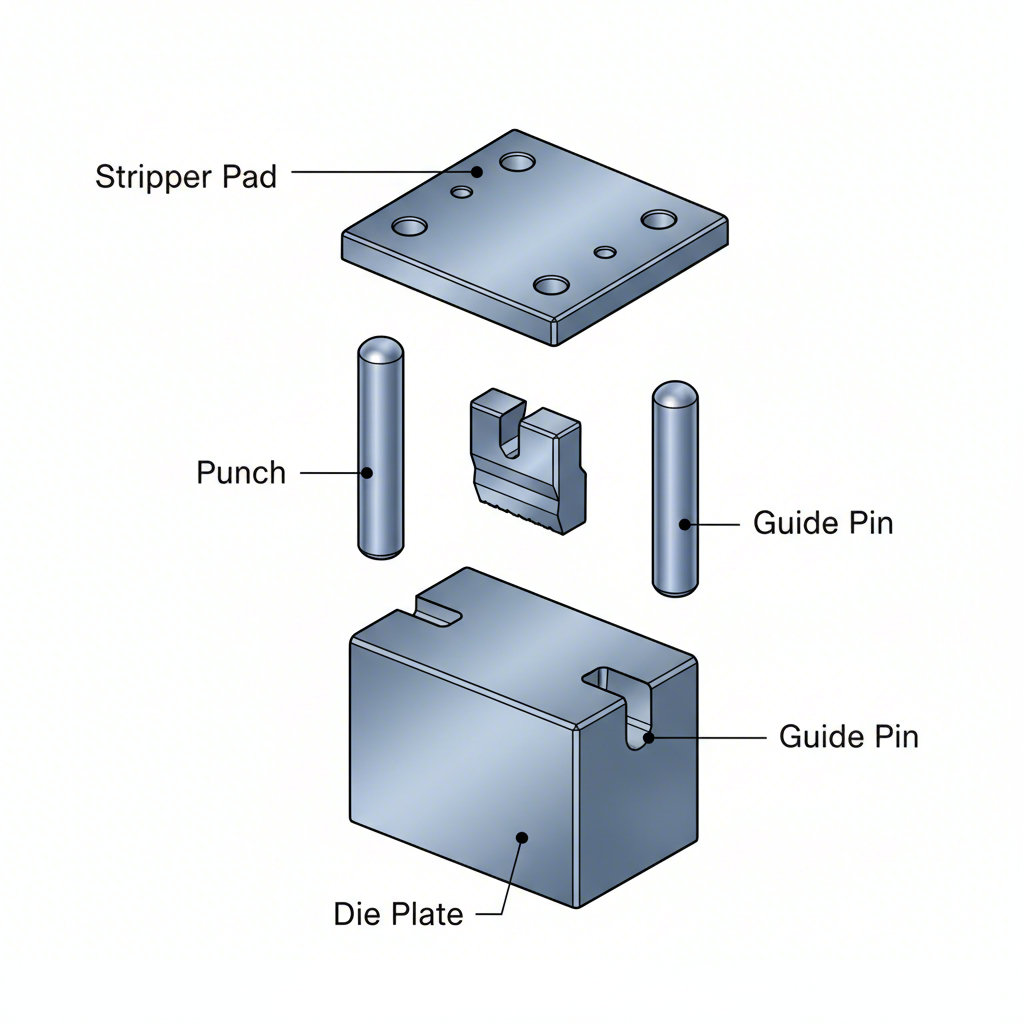

Une matrice d'emboutissage est un outil de précision utilisé pour découper et façonner des tôles, et elle est constituée de plusieurs composants essentiels fonctionnant en synergie. À sa base se trouvent les plaques de matrice , également appelées semelles de matrice ou jeux de matrice. Ces plaques épaisses et planes servent de fondation pour le montage de toutes les autres pièces actives de la matrice. Leur planéité et leur parallélisme sont essentiels pour la précision de l'outil entier. Les semelles supérieure et inférieure sont alignées avec précision par des broches de guidage et des douilles , ce qui garantit que les deux moitiés de la matrice s'assemblent parfaitement à chaque course de presse, empêchant tout désalignement pouvant endommager l'outil ou la pièce en cours de fabrication.

Les éléments actifs de la matrice sont les poinçons et boutons (ou matrice). Les poinçons sont les composants qui réalisent la découpe ou la mise en forme ; par exemple, un poinçon d'ébauchage crée un trou, tandis qu'un poinçon de découpage coupe le profil extérieur d'une pièce. Ces poinçons sont maintenus fermement en place par des rétenteurs . Lorsqu'un poinçon pénètre dans le matériau, il entre dans une cavité correspondante située dans le bloc inférieur de la matrice, cisaillant ainsi le métal. Pour éviter que le matériau ne reste collé au poinçon lors de son retrait, un pADE DE STRIPPER éjecteur à ressort maintient la tôle en place, permettant au poinçon de sortir proprement.

Enfin, l'ensemble de l'assemblage est mis en mouvement et contrôlé par divers autres composants. Ressorts —qui peuvent être des ressorts à spirale, en uréthane ou à gaz azoté—fournissent la force nécessaire aux patins d'arrachement et aux patins de pression qui maintiennent le métal pendant les opérations de formage. Pour les matrices subissant des forces importantes latérales, blocs de butée et plaques de butée sont ajoutés afin d'absorber cette poussée et protéger les broches de guidage contre la déformation. Selon des experts chez Le fabricant , ces composants essentiels constituent la base de presque toutes les matrices de découpage, de la plus simple à la plus complexe.

Guide complet des principaux types de matrices

Au-delà de leurs composants individuels, les matrices sont classées en plusieurs types selon les opérations qu'elles effectuent et leur niveau de complexité. Le choix d'un type de matrice dépend de facteurs tels que la complexité de la pièce, le volume de production et l'efficacité coût. Le plus fondamental est un Matrice en ligne (ou matrice simple), qui effectue une seule opération, telle que le pliage ou le perçage, à chaque course de la presse. Cette méthode est souvent utilisée pour la production en faible volume ou pour la fabrication de pièces simples, car elle nécessite des outillages moins complexes et coûteux.

Pour une production plus efficace, les fabricants optent pour des conceptions plus avancées. Une Poinçon composé effectue plusieurs opérations de découpage en une seule course de presse et à une seule station. Par exemple, elle peut poinçonner un trou au centre d'une pièce tout en découpant simultanément son contour extérieur, ce qui la rend idéale pour produire des pièces plates comme des rondelles avec une grande précision. En revanche, une Découpage progressif comprend une série de postes, chacun réalisant une opération différente de manière séquentielle. La tôle, sous forme de bande enroulée, est alimentée à travers la matrice, et à chaque course de presse, la pièce avance vers le poste suivant jusqu'à ce qu'elle soit terminée. Comme indiqué par Moule standard , cette méthode est particulièrement rapide et rentable pour la production en grand volume de pièces complexes.

Une autre catégorie importante est la Moule à transfert , qui est similaire à une matrice progressive mais manipule des flans individuels séparés au lieu d'une bande continue. Des doigts ou bras mécaniques transfèrent la pièce d'une station à l'autre. Cela s'avère utile pour les pièces volumineuses, comme les panneaux automobiles, qui ne peuvent pas être facilement gérées en bande. Pour des projets complexes, notamment dans le secteur automobile, il est essentiel de collaborer avec un fabricant spécialisé. Par exemple, Shaoyi (Ningbo) Metal Technology Co., Ltd. excellence dans la fabrication de matrices de découpage automobiles sur mesure, offrant des solutions précises aux équipementiers et fournisseurs de niveau 1 qui nécessitent des outillages avancés pour la production de masse.

| Type de dé | Caractéristique clé | Application courante | Complexité/Coût relatif |

|---|---|---|---|

| Matrice en ligne (matrice simple) | Effectue une opération par coup de presse. | Production à faible volume, pièces simples, opérations secondaires. | Faible |

| Poinçon composé | Effectue plusieurs opérations de découpe dans une seule station. | Rondelles, joints et autres pièces plates nécessitant une grande précision. | Moyenne |

| Découpage progressif | Plusieurs stations effectuent des opérations séquentielles sur une bande métallique. | Production à grand volume de pièces complexes (par exemple, connecteurs électroniques). | Élevé |

| Moule à transfert | Transfère une pièce unique entre plusieurs postes pour les opérations. | Pièces volumineuses comme les panneaux de carrosserie automobile et les coques embouties profondes. | Très élevé |

| Matrice combinée | Effectue à la fois une opération de découpage et une opération sans découpage (emboutissage/formage) en un seul coup. | Pièces nécessitant une découpe et un pliage/formage, comme de petits supports. | Moyen à élevé |

Exploration de matrices spécialisées pour des opérations de fabrication spécifiques

Au-delà des classifications générales basées sur le flux de travail, de nombreuses matrices portent des noms selon la tâche précise qu'elles accomplissent. Ces matrices spécialisées, souvent à opération unique, sont essentielles pour obtenir des caractéristiques précises sur une pièce fabriquée. Une Découpoir , par exemple, est conçue uniquement pour découper la forme extérieure ou le profil d'une pièce à partir d'une tôle plus grande. La pièce découpée, appelée le brut, devient la pièce à usiner pour les opérations ultérieures. C'est souvent la toute première étape d'un processus de fabrication, comme découper la forme plate d'un panneau de porte de voiture avant de l'emboutir.

En revanche, un Poinçon à perforation sert à créer des trous, des fentes ou d'autres formes internes dans une pièce sans affecter son contour extérieur. Contrairement à l'emboutissage, où la pièce découpée est la pièce souhaitée, dans le poinçonnage, la matière extraite (le déchet) est éliminée comme rebut. Les opérations de poinçonnage peuvent être réalisées à l'aide d'une matrice dédiée ou intégrées comme station au sein d'une matrice progressive plus complexe. L'emboutissage et le poinçonnage sont des opérations fondamentales de découpage en emboutissage métallique, comme détaillé dans diverses ressources de fabrication, notamment L'aperçu de Wikipédia sur la fabrication des matrices .

D'autres matrices spécialisées se concentrent sur le formage plutôt que sur le découpage. Une Matrice de gravure est utilisée pour créer des motifs en relief ou creux dans une tôle sans en modifier l'épaisseur. Cela s'obtient en comprimant la matière entre un poinçon et une matrice assortis qui contiennent le motif souhaité, souvent utilisés pour les logos, les inscriptions ou les éléments décoratifs. De même, une Matrice d'emboutissage applique une pression extrême sur la pièce, forçant le métal à s'écouler dans les détails complexes de la cavité de la matrice. Ce procédé permet de créer des caractéristiques différentes sur chaque face de la pièce et est utilisé pour produire des objets nécessitant un haut niveau de détail, comme les pièces de monnaie et les médailles.

Questions fréquemment posées

1. Qu'est-ce qu'un composant de matrice ?

Un composant de matrice est une pièce individuelle d'un ensemble plus grand appelé matrice, utilisée dans une presse d'estampage. Ces composants travaillent ensemble pour découper ou former des tôles. Les exemples principaux incluent les plaques de matrice (la base), les goupilles de guidage et les douilles (pour l'alignement), les poinçons (qui effectuent la découpe ou la mise en forme) et les plots d'éjection (qui retirent le matériau du poinçon).

2. Quels sont les différents types de matériaux de matrices ?

Les matrices sont généralement fabriquées à partir de matériaux très durables et résistants à l'usure. Les plus courants sont les aciers spéciaux, qui sont des alliages particuliers de fer et de carbone pouvant être durcis pour assurer une grande ténacité et un bon maintien du tranchant. Pour des applications à volume très élevé ou soumises à une forte usure, le carbure de tungstène est souvent utilisé pour les sections de découpage et de formage en raison de sa dureté exceptionnelle. D'autres matériaux peuvent inclure de l'aluminium pour les châssis de matrice afin de réduire le poids, et du bronze-aluminium pour les plaques d'usure et les bagues afin de réduire le frottement.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —