Pourquoi le forgeage est essentiel pour la durabilité des composants

Pourquoi le forgeage est essentiel pour la durabilité des composants

TL ;DR

L'amélioration de la durabilité des composants par le forgeage implique la mise en forme du métal à l'aide de forces compressives intenses. Ce procédé affine la structure interne du grain métallique, l'aligne pour une résistance optimale et élimine les défauts microscopiques. Le résultat est un composant doté d'une résistance à la traction, d'une ténacité au choc et d'une résistance à la fatigue nettement accrues, ce qui le rend beaucoup plus durable et fiable en conditions de contrainte que les pièces fabriquées par des méthodes telles que la fonderie ou l'usinage.

La science du forgeage : comment la force compressive crée une résistance supérieure

En substance, le forgeage est un procédé de fabrication qui met en forme du métal par des forces compressives localisées, appliquées par martelage ou pressage. Contrairement à d'autres méthodes qui fondent et versent le métal (fonderie) ou l'usinent en enlevant de la matière (usinage), le forgeage manipule physiquement le métal à l'état solide. Cette déformation plastique est la clé de sa capacité à améliorer considérablement les propriétés mécaniques d'un composant. Le véritable avantage du forgeage réside dans ce qui se produit au niveau microscopique : l'affinement et l'alignement de la structure granulaire du métal.

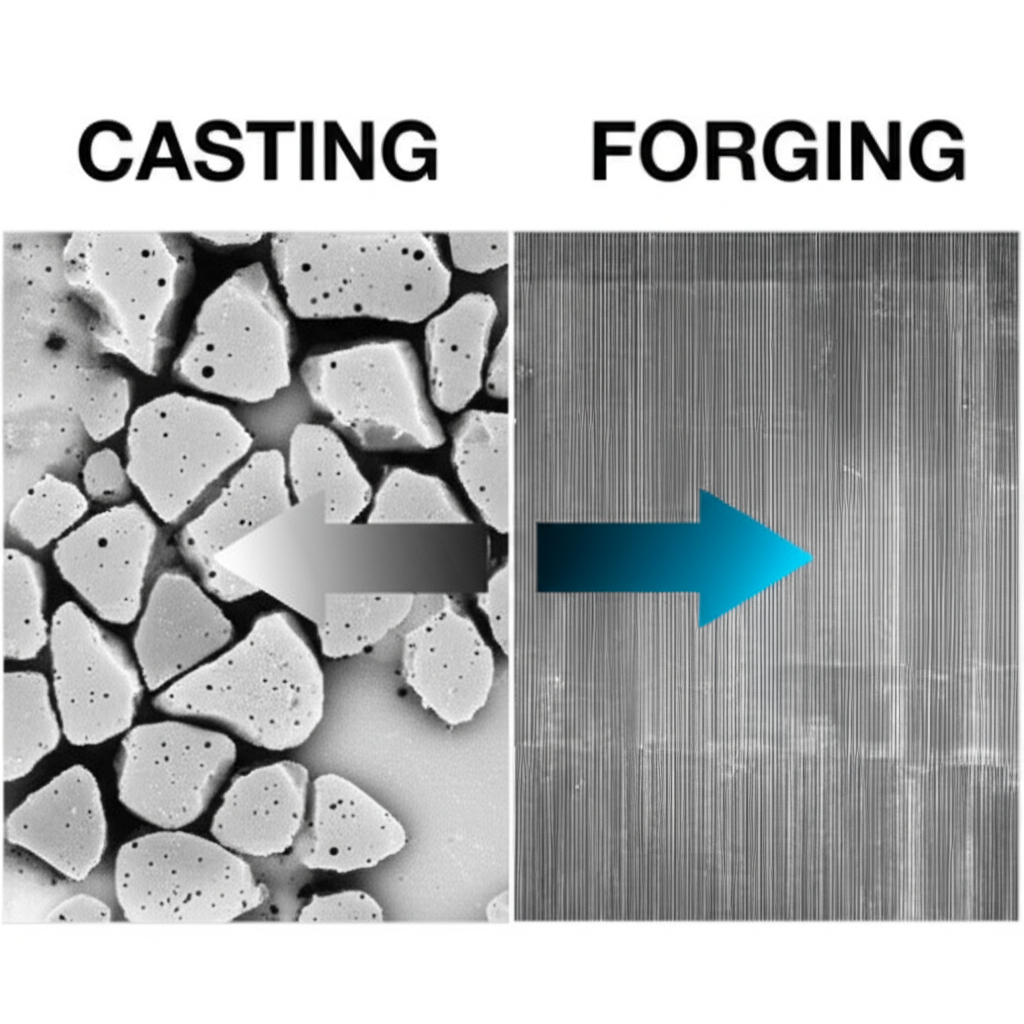

Chaque pièce métallique est composée de grains cristallins. À l'état brut ou coulé, ces grains sont généralement aléatoires et non uniformes, ce qui peut créer des points faibles. L'immense pression appliquée lors du forgeage force ces grains à se recristalliser et à devenir plus petits et plus uniformes. Selon la science des matériaux, des grains plus fins confèrent une meilleure résistance et ténacité, car il y a davantage de joints de grains pour entraver le déplacement des dislocations — des défauts dans le réseau cristallin qui conduisent à la rupture du matériau. Comme l'expliquent en détail des experts en fabrication à Queen City Forging , cette affinement des grains est un facteur principal de la résistance supérieure des pièces forgées.

En outre, le procédé de forgeage dirige intelligemment l'écoulement de ces grains raffinés afin qu'ils suivent le contour de la pièce finale. On appelle cela la résistance directionnelle ou flux de grains. Imaginez les grains comme des fibres dans un morceau de bois : une planche est beaucoup plus résistante dans le sens du fil que contre celui-ci. De la même manière, le forgeage aligne le flux de grains selon les lignes de contrainte attendues, rendant la pièce exceptionnellement résistante à la fatigue et aux chocs dans les directions critiques. Ce procédé permet également de fermer et de sceller physiquement les vides internes, la porosité et d'autres défauts pouvant compromettre l'intégrité de la pièce, ce qui donne une structure de matériau plus dense et plus homogène.

Principaux avantages en durabilité des composants forgés

Les transformations métallurgiques qui se produisent pendant le forgeage se traduisent directement par des avantages tangibles en termes de performance, faisant des composants forgés le choix privilégié pour les applications à haute sollicitation et critiques pour la sécurité. Ces avantages contribuent à une durée de vie plus longue, à une fiabilité accrue et à une performance globale améliorée.

Résistance accrue à la traction et au choc

Le forgeage produit des pièces dotées d'une résistance exceptionnelle à la traction — c'est-à-dire la capacité à résister à l'effort de traction. La structure granulaire affinée et continue est exempte des défauts internes tels que la porosité, pouvant affecter les pièces moulées. Cette intégrité structurelle signifie que les composants forgés peuvent supporter des charges plus élevées et des contraintes plus importantes avant toute déformation ou rupture. Cela est essentiel pour des pièces comme les vilebrequins et les bielles dans l'industrie automobile, qui doivent supporter des forces constantes et extrêmes. Comme mentionné dans plusieurs analyses sectorielles, ce procédé confère un matériau plus résistant et plus prévisible.

Résistance supérieure à la fatigue

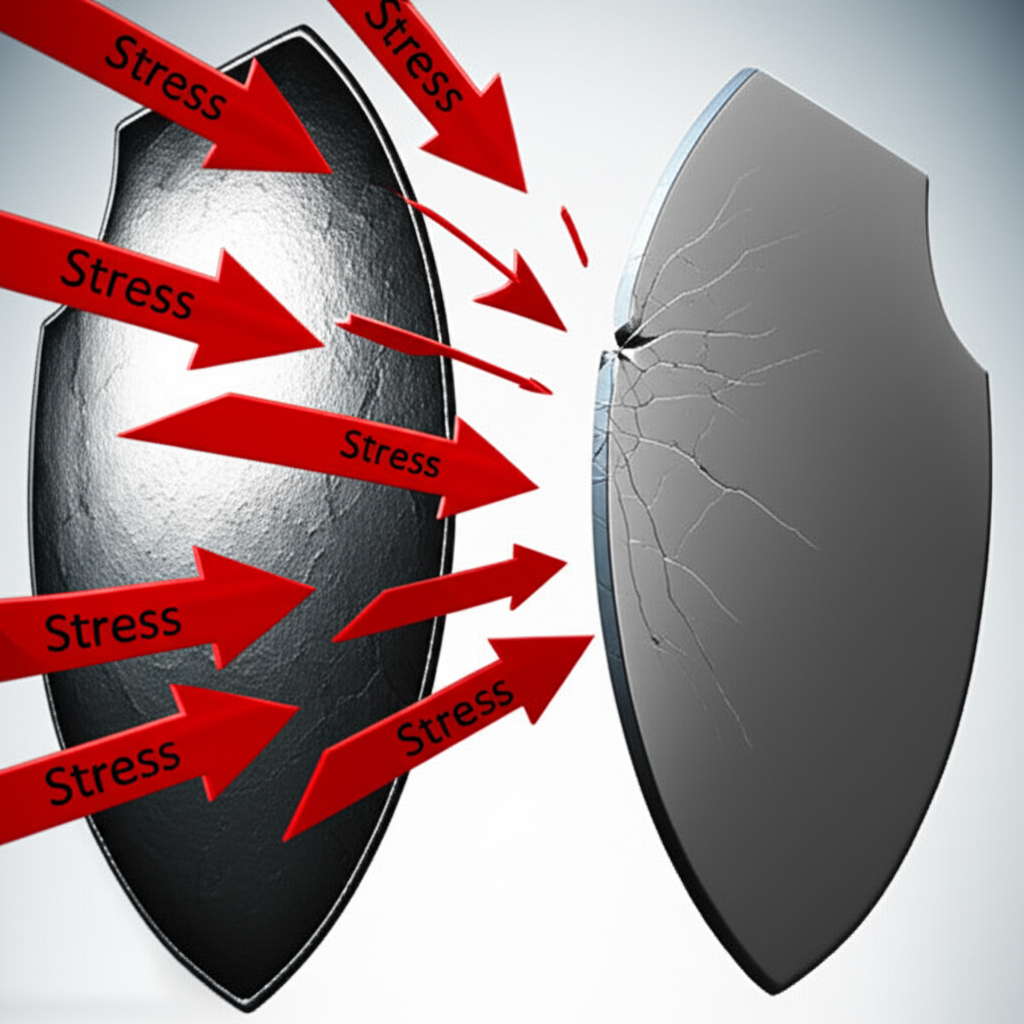

De nombreux composants ne cèdent pas à la suite d'une surcharge unique, mais en raison de l'accumulation de contraintes sur des millions de cycles, un phénomène connu sous le nom de fatigue métallique. Le forgeage constitue une protection efficace contre ce phénomène. L'écoulement aligné des grains et la surface exempte de défauts empêchent l'initiation et la propagation de microfissures menant à la rupture par fatigue. C'est pourquoi les composants critiques aérospatiaux, tels que les trains d'atterrissage et les pales de turbine, sont forgés : ils exigent une fiabilité maximale tout au long d'une longue durée de fonctionnement soumise à des charges cycliques.

Résistance améliorée et meilleure résistance à l'usure

La ténacité est la capacité d'un matériau à absorber de l'énergie et à se déformer sans se fracturer, ce qui est essentiel pour les pièces soumises à des chocs ou des impacts soudains. La structure dense et uniforme du métal forgé offre une résistance supérieure aux chocs. De plus, le durcissement par déformation pouvant survenir lors de certains procédés de forgeage augmente la dureté de surface, offrant ainsi une meilleure résistance à l'usure. Cela rend les pièces forgées idéales pour les engrenages, les roulements et autres composants utilisés dans les machines lourdes, où le frottement et l'usure constituent des défis constants.

Forgeage contre moulage : une comparaison critique de la longévité des composants

Lors du choix d'un procédé de fabrication pour un composant métallique, la décision se porte souvent entre forgeage et moulage. Bien que le moulage — verser du métal en fusion dans un moule — puisse être efficace pour des formes complexes, il produit une structure interne fondamentalement différente qui affecte la durabilité. Pour les applications où la résistance et la longévité sont primordiales, le forgeage présente un avantage net.

La principale différence réside dans la structure du grain. Une pièce moulée présente une structure de grain aléatoire et non directionnelle qui se forme lors du refroidissement et de la solidification du métal. Ce processus peut piéger des bulles de gaz, créant ainsi de la porosité, et conduire à un produit final moins dense et plus faible. En revanche, le forgeage crée un flux de grain affiné et aligné, dense et exempt de tels défauts. Cette intégrité structurelle rend les pièces forgées nettement plus résistantes et fiables.

| Propriété | Forgeage | COULÉ |

|---|---|---|

| Structure de grains | Flux de grain affiné, aligné et continu. | Aléatoire, non directionnel et potentiellement poreux. |

| Résistance | Grande résistance à la traction et à la fatigue grâce à une structure dense. | Résistance inférieure ; sensible aux défauts internes. |

| Durabilité | Excellente résistance aux chocs, à la fatigue et à l'usure. | Plus fragile et sujet à la rupture sous forte contrainte. |

| Fiabilité | Élevée, avec des propriétés matérielles constantes. | Variable ; les performances peuvent être compromises par des défauts cachés. |

Bien que la fonte puisse offrir un coût initial plus bas pour certaines conceptions complexes, les performances supérieures et la durée de vie prolongée des pièces forgées entraînent souvent un coût total de possession inférieur. La durabilité accrue signifie moins de remplacements, moins d'arrêts et une sécurité accrue, ce qui fait du forgeage le choix le plus rentable pour les applications critiques à long terme.

Procédés courants de forgeage et leurs applications

L'expression « forgeage » englobe plusieurs techniques distinctes, chacune adaptée à différentes tailles, formes de composants et volumes de production. Comprendre ces procédés permet de choisir la méthode optimale afin de maximiser la durabilité pour une application spécifique.

Forgeage à matrices ouvertes : Ce procédé consiste à façonner une pièce entre deux matrices planes ou simples qui n'enserrant pas complètement le métal. Le matériau est martelé ou pressé, et la pièce est manipulée entre chaque coup pour obtenir la forme souhaitée. Le forgeage à matrices ouvertes est très souple et idéal pour des composants de grande taille tels que des arbres ou des bagues industriels, ou pour des productions personnalisées en petites séries.

Forgeage à matrice fermée : Également connu sous le nom de forgeage à matrice fermée, cette méthode utilise deux matrices contenant une empreinte précise de la pièce finale. Un lingot de métal chauffé est placé dans la matrice inférieure, et la matrice supérieure est abaissée avec force, ce qui fait s'écouler le métal pour remplir les cavités des matrices. Ce procédé est excellent pour la production en série de pièces complexes, à haute résistance et aux tolérances strictes, comme celles utilisées dans les industries automobile et aérospatiale. Pour des composants automobiles robustes et fiables, des services spécialisés sont essentiels. Par exemple, certaines entreprises se concentrent sur un forgeage à chaud de haute qualité et certifié pour l'industrie automobile, en prenant en charge toutes les étapes, de la prototypie à la production de masse. Pour ceux que cela intéresse, Shaoyi Metal Technology propose des solutions avancées de forgeage avec une fabrication interne des matrices afin d'assurer la précision et l'efficacité.

Forgeage de bagues laminées sans soudure : Ce procédé spécialisé permet de créer des bagues solides et sans soudure. Il commence avec une préforme en forme de beignet qui est chauffée, puis mise en rotation sous pression, ce qui provoque l'expansion de la bague jusqu'au diamètre et à l'épaisseur de paroi souhaités. Cette méthode produit un flux de grains continu, ce qui la rend idéale pour les roulements, engrenages et brides haute performance utilisés dans des environnements exigeants.

Questions fréquemment posées

1. Que fait le forgeage pour améliorer un métal ?

Le forgeage améliore un métal en affinant sa structure granulaire au niveau microscopique. Ce procédé utilise une force compressive pour réduire la taille des grains, aligner le flux granulaire selon la forme de la pièce et éliminer les défauts internes tels que la porosité. Cela donne un matériau plus dense, plus résistant et plus durable, avec une meilleure résistance à la fatigue et aux chocs.

2. Le forgeage rend-il le métal plus résistant ?

Oui, le forgeage renforce considérablement le métal. Le processus de mise en forme du métal sous haute pression améliore sa structure granulaire et le rend plus dense, offrant ainsi une résistance à la traction supérieure par rapport aux produits moulés ou usinés. L'écoulement orienté des grains assure également une résistance directionnelle, rendant la pièce particulièrement robuste dans les zones soumises à de fortes contraintes.

3. Comment le forgeage améliore-t-il les propriétés mécaniques ?

Le forgeage améliore les propriétés mécaniques grâce à une déformation plastique contrôlée. Celle-ci affine la structure granulaire, augmentant ainsi la résistance, la ténacité et la ductilité. Elle crée également un écoulement de grains continu qui suit les contours de la pièce, améliorant considérablement la résistance à la fatigue et la capacité à supporter des charges cycliques sans rupture.

4. Le dépôt de la demande. Quels sont les 4 types de forgeage?

Bien qu'il existe de nombreuses variantes, quatre types courants de forgeage sont le forgeage en matrice fermée (ou forgeage à empreinte), le forgeage à platines ouvertes, le forgeage à froid et le forgeage de bagues laminées sans soudure. Chaque méthode convient à des applications différentes, des tailles de composants variées et des volumes de production allant de pièces personnalisées de grande taille à des composants de précision produits en grande série.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —