Presse hydraulique par rapport à presse mécanique pour l'emboutissage : laquelle est faite pour vous ?

TL ;DR

Le choix entre presse hydraulique et presse mécanique pour l'emboutissage dépend fondamentalement de vos objectifs de production spécifiques : vitesse contre contrôle de la force. Presses mécaniques sont la norme industrielle pour la production à grande vitesse et en grand volume de pièces simples, délivrant une force maximale uniquement au bas du parcours. En revanche, presses hydrauliques offrent une polyvalence supérieure et une tonnage complet tout au long de l'ensemble du parcours, ce qui en fait le choix idéal pour l’emboutissage profond, la mise en forme complexe, ainsi que pour les petites séries ou les essais. Alors que les systèmes mécaniques privilégient l'efficacité du cycle (jusqu'à 1 000 coups par minute ou plus), les systèmes hydrauliques privilégient l'adaptabilité et une pression constante.

La Différence Fondamentale : Énergie Cinétique contre Énergie Hydrostatique

Pour choisir la bonne machine, vous devez d'abord comprendre comment elle génère la force. Ce n'est pas qu'un détail technique ; cela détermine le comportement du coulisseau (fléau) et la qualité de votre pièce finie.

Presses mécaniques fonctionnent selon le principe de l'énergie cinétique. Un moteur entraîne un volant d'inertie massif, qui stocke de l'énergie et la transmet au poinçon par l'intermédiaire d'un embrayage et d'une manivelle (ou d'un système bielle-manivelle). Cela fonctionne comme un marteau frappant un clou : l'énergie est délivrée par un impact soudain et puissant. En raison de cette liaison mécanique fixe, la longueur de course est non réglable, et la vitesse du coulisseau varie — elle accélère vers le milieu de la course et ralentit en arrivant au point mort bas.

Presses hydrauliques , inversement, reposent sur la pression hydrostatique (loi de Pascal). Une pompe force un fluide hydraulique dans un cylindre pour déplacer le piston. Ce mécanisme permet à la presse d'exercer une force nominale complète en tout point de la course. Elle fonctionne plutôt comme un étau : une pression contrôlée et constante pouvant être maintenue. La longueur de course est entièrement réglable, et la vitesse peut être précisément contrôlée durant tout le cycle.

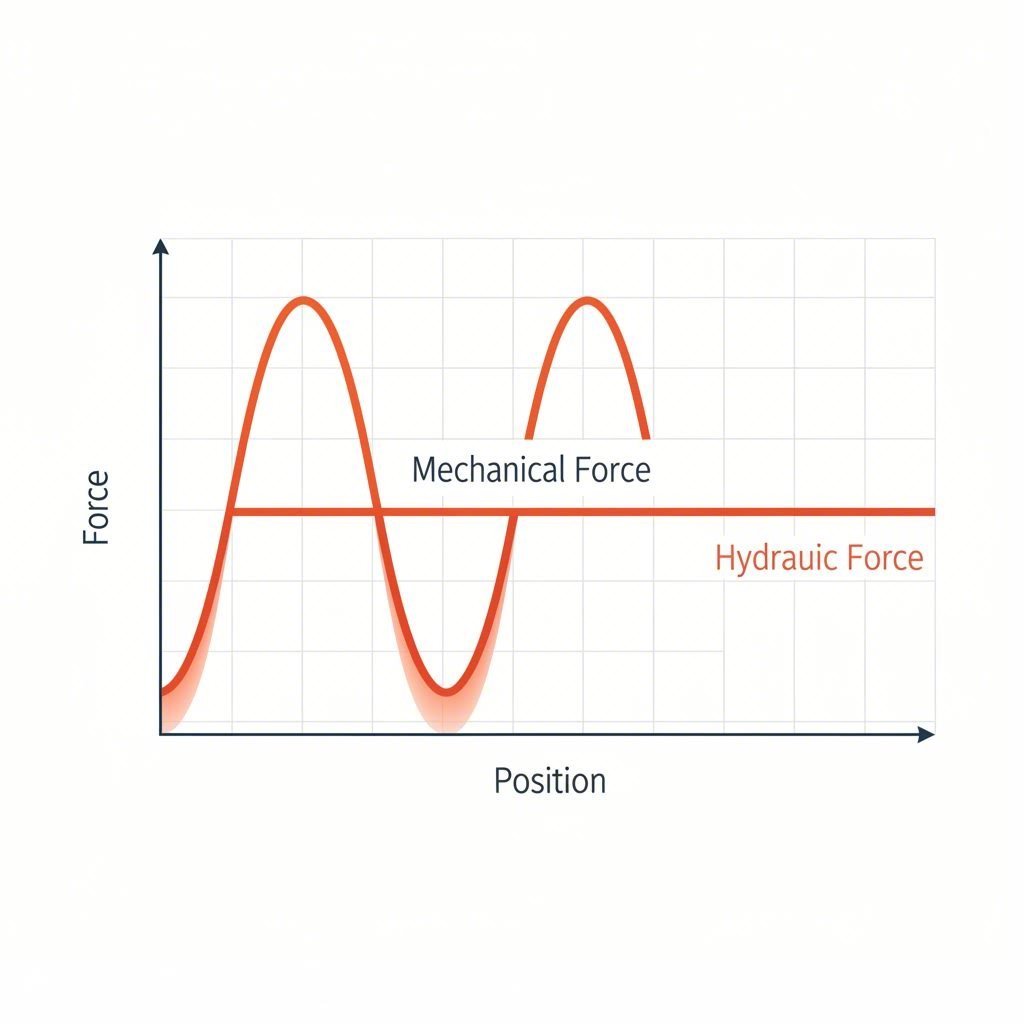

La courbe de tonnage : pourquoi le « point mort bas » est important

Différenciateur le plus critique pour les ingénieurs est la courbe de tonnage —le profil de la manière et du moment où la force est appliquée.

Dans un presse mécanique , vous n'obtenez pas la pleine capacité nominale de la machine tout au long de la course. La force maximale n'est disponible qu'au point le plus bas de la course, appelé Point Mort Bas (PMB) , généralement dans les derniers 0,125 à 0,25 pouces. Si votre opération de formage commence à 2 pouces au-dessus du fond (comme dans un emboutissage profond), une presse mécanique de 200 tonnes peut ne délivrer qu'une fraction de cette force au point de contact. Cette limitation rend les presses mécaniques sujettes au blocage si la presse est surchargée avant d'atteindre le PMB.

Presses hydrauliques résolvent entièrement cette limitation. Une presse hydraulique de 200 tonnes délivre 200 tonnes de force dès le moment où l'outil touche le métal jusqu'à la fin du cycle. Cette capacité de force constante permet une fonction appelée « maintien », où la presse maintient la pression au bas de la course pendant une durée prédéfinie. Cela est essentiel pour des opérations telles que le moulage de matériaux thermodurcissables ou la mise en forme complexe, où le matériau doit disposer d'un temps d'écoulement suffisant pour éviter le rebond élastique et garantir une précision dimensionnelle.

Confrontation des performances : vitesse, précision et contrôle

Lors de l'évaluation des indicateurs de performance, le compromis est net : les presses mécaniques gagnent en vitesse ; les presses hydrauliques gagnent en flexibilité.

Vitesse et Volume

Les presses mécaniques sont incontestablement les plus rapides. En exploitant l'énergie stockée dans le volant d'inertie, elles peuvent atteindre des cadences allant de 20 à plus de 1 500 coups par minute (CPM). Pour le découpage, le poinçonnage et les applications avec matrices progressives, où les pièces sont planes et produites en millions d'exemplaires, la presse mécanique constitue l'option la plus efficace.

Précision et réglage

Les presses hydrauliques fonctionnent beaucoup plus lentement—généralement entre 20 et 100 coups par minute (CPM)—mais offrent un contrôle inégalé. Les opérateurs peuvent ajuster instantanément la longueur de la course, les limites de pression et la vitesse du traversin via le panneau de commande. Cela rend les temps de réglage nettement plus courts, car il n'est pas nécessaire de régler manuellement la hauteur de fermeture ou la mécanique de la course. Pour les ateliers à forte diversité et faible volume, cette flexibilité compense souvent la vitesse pure d'un système mécanique.

Adéquation à l'application : quand choisir quoi ?

Choisir la bonne presse consiste à adapter la physique de la machine à la géométrie de la pièce.

Meilleures applications pour les presses mécaniques

- Découpe et poinçonnage à haute vitesse : Le choc de rupture lors de la découpe du métal est mieux absorbé par des cadres mécaniques rigides.

- Poinçons progressifs : Alimentation continue et automatisée de tôles en bobine pour la production de pièces à haut volume.

- Formage peu profond : Supports simples, pièces de monnaie et gravures superficielles où la force n'est nécessaire qu'au bas de la course.

- Panneaux de carrosserie automobile : Les lignes à haute productivité pour ailes et panneaux de porte utilisent souvent des presses mécaniques à transfert.

Meilleures applications pour les presses hydrauliques

- Tirage profond : Fabrication de réservoirs, de cylindres ou d'extincteurs où la force doit être constante sur une longue distance.

- Formage complexe : Pièces nécessitant un temps de maintien ou une force variable afin d'éviter le déchirement.

- Compactage de poudres et redressage : Applications nécessitant un maintien précis de la pression.

- Prototypes et essais : La configuration facile permet des tests rentables avant de passer à l'outillage définitif.

Pour les fabricants comblant l'écart entre ces deux univers, le partenariat avec un spécialiste polyvalent est souvent la meilleure stratégie. Si votre projet implique un passage du prototypage rapide (domaine dans lequel la flexibilité hydraulique excelle) à la production de grande série (où la vitesse mécanique est essentielle), envisagez des experts tels que Shaoyi Metal Technology . Dotés de capacités allant jusqu'à 600 tonnes et certifiés IATF 16949, ils combleront cet écart, en fournissant des composants automobiles critiques tels que les bras de commande et les sous-ensembles, que vous ayez besoin de 50 prototypes ou de millions de pièces produites en série.

Analyse des coûts : investissements et maintenance

Le coût total de possession implique plus que le seul prix d'achat.

| Facteur | Presse mécanique | Presse hydraulique |

|---|---|---|

| Investissement initial | Généralement plus élevé, surtout pour les modèles à haute tonnage. | Coût initial inférieur, même pour des capacités à haut tonnage. |

| Besoins en maintenance | Nécessite la lubrification des pièces mobiles (embrayage, frein, volant moteur). Les pièces d'usure sont coûteuses à remplacer mais ont une longue durée de vie. | Nécessite la gestion des fluides, joints, tuyaux et valves. Les fuites peuvent être salissantes, mais les composants sont standard et plus faciles à remplacer. |

| Efficacité énergétique | Haut rendement en fonctionnement continu ; le volant moteur stocke l'énergie. | Le moteur tourne en continu pour entraîner la pompe ; le rendement diminue si la presse reste souvent au ralenti. |

| Complexité des réparations | Si une presse se bloque au point mort bas, la débloquer peut être une opération majeure et coûteuse. | Ne peut pas être surchargée ; les vannes de décharge dérivent simplement le fluide. Facile à débloquer. |

La presse servo : Le meilleur des deux mondes ?

Ces dernières années, technologie des presses servo s'est imposée comme une solution hybride. En remplaçant le volant et l'embrayage par un moteur servo à couple élevé, ces presses offrent la vitesse d'un système mécanique avec le contrôle programmable d'un système hydraulique. Vous pouvez programmer le traversin pour descendre rapidement, ralentir pendant la phase de formage de la course, puis remonter rapidement.

Bien que les presses servo soient nettement plus coûteuses à l'achat, elles éliminent la limitation du « point mort bas » des presses mécaniques traditionnelles tout en maintenant des vitesses de production élevées. Pour les ateliers capables de justifier cette dépense en capital, elles offrent une polyvalence optimale.

Conclusion

Le choix entre presse hydraulique et presse mécanique pour l'emboutissage il ne s'agit rarement de déterminer lequel est « meilleur » que l'autre ; il s'agit de la pertinence par rapport à l'application. Les presses mécaniques restent le choix incontesté pour la vitesse, la régularité et l'emboutissage à haut volume. Les presses hydrauliques maîtrisent la force, la flexibilité et le formage profond.

Pour faire le bon investissement, analysez la géométrie de votre pièce, le volume prévu et le besoin de contrôle de course. Si votre atelier produit des millions de rondelles plates, optez pour une presse mécanique. Si vous emboutissez des réservoirs à propane profonds ou réalisez des séries courtes à forte mixité, la presse hydraulique est la solution.

FAQ

1. Une presse hydraulique peut-elle atteindre la vitesse d'une presse mécanique ?

Généralement non. Une presse hydraulique standard fonctionne à des vitesses nettement plus faibles (20 à 60 coups par minute) comparée aux presses mécaniques (50 à 1 000 coups par minute et plus), en raison de la physique liée au déplacement du fluide. Toutefois, des presses hydrauliques spécifiques dites « haute vitesse » existent, mais elles égalent rarement le rendement des systèmes mécaniques à volant d'inertie pour des opérations simples de découpage.

2. Pourquoi la presse hydraulique est-elle meilleure pour l'emboutissage profond ?

Le poinçonnage profond nécessite une force constante sur toute la longueur de l'emboutissage afin d'étirer le matériau sans le déchirer. Une presse hydraulique fournit sa tonnage nominal complet en tout point de la course, tandis qu'une presse mécanique perd une capacité de force importante au fur et à mesure que le coulisseau s'éloigne du point mort bas.

3. Quel type de presse est plus sûr à utiliser ?

Les presses hydrauliques sont généralement considérées comme plus sûres en matière de protection contre les surcharges. Si une presse hydraulique dépasse son tonnage prédéfini, une soupape de décharge s'ouvre simplement, arrêtant le traversin. En cas de surcharge d'une presse mécanique, celle-ci peut « se bloquer » ou rester coincée au bas de la course, créant une situation dangereuse qui nécessite souvent une force importante (et fréquemment une découpe au chalumeau) pour être débloquée.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —