Maîtriser les tolérances pour les profilés sur mesure : Un guide pratique

Maîtriser les tolérances pour les profilés sur mesure : Un guide pratique

TL ;DR

Spécifier les tolérances pour des profilés sur mesure signifie définir l'écart acceptable par rapport aux dimensions nominales d'un design afin d'assurer un ajustement, un fonctionnement et des performances corrects. Ce processus critique consiste à équilibrer la précision avec le coût de fabrication. Les éléments clés à prendre en compte incluent le matériau (aluminium ou plastique), la complexité du profil, l'épaisseur des parois, ainsi que la consultation des normes industrielles, telles que celles établies par The Aluminum Association.

Comprendre les fondamentaux des tolérances en extrusion

Dans tout processus de fabrication, il est impossible d'obtenir des dimensions parfaites à chaque fois. Les tolérances d'extrusion définissent la plage acceptable de variation des dimensions spécifiées d'une pièce. Telles que définies par des experts en extrusion plastique, elles constituent les paramètres critiques qui déterminent l'écart autorisé par rapport au design nominal. Ces variations sont généralement exprimées sous forme de valeur plus ou moins (par exemple ±0,01 pouce) et sont fondamentales pour le contrôle qualité et le bon fonctionnement des pièces.

L'importance d'une définition correcte des tolérances ne saurait être trop soulignée. Elle a un impact direct sur trois aspects critiques : l'ajustement, la fonction et le coût. Pour les composants devant s'assembler avec d'autres pièces, les tolérances garantissent un ajustement correct, sans interférence ni jeu excessif. Sur le plan fonctionnel, elles assurent que la pièce fonctionnera comme prévu sous contrainte opérationnelle. De manière cruciale, les tolérances ont un effet significatif sur le coût : exiger des tolérances excessivement serrées peut fortement augmenter les coûts d'outillage, ralentir les cadences de production et entraîner un taux de rebut plus élevé. En revanche, des tolérances bien pensées rendent la fabrication plus rapide et plus rentable.

Les tolérances sont généralement classées en deux catégories : standard et précision. Les tolérances standard sont des limites acceptées par l'industrie, publiées par des organisations telles que The Aluminum Association . Ils servent de référence économique pour la plupart des applications générales et garantissent un certain niveau de cohérence entre différents fabricants. Les tolérances de précision, ou personnalisées, sont des limites plus strictes requises pour les pièces ayant des besoins complexes d'assemblage ou destinées à des applications hautes performances. Bien qu'offrant une plus grande précision, elles nécessitent des outillages et un contrôle de processus plus avancés, ce qui augmente le coût global.

Facteurs clés influençant les tolérances d'extrusion

Les tolérances réalisables pour une extrusion sur mesure ne sont pas arbitraires ; elles sont influencées par une combinaison de facteurs physiques et mécaniques. Une compréhension approfondie de ces variables lors de la phase de conception est cruciale pour créer un produit réalisable et économiquement viable.

Type et propriétés du matériau

Le matériau extrudé est un facteur déterminant principal pour le contrôle des tolérances. Différents matériaux se comportent différemment sous l'effet de la chaleur et de la pression du procédé d'extrusion. Par exemple, les alliages d'aluminium plus mous comme le 6063 sont généralement plus faciles à extruder et peuvent respecter des tolérances plus strictes que les alliages plus durs et à haute résistance comme le 6061. De même, dans le cas des plastiques, les matériaux ayant un taux élevé de dilatation et de contraction thermique peuvent présenter une variation dimensionnelle plus importante lors du refroidissement, ce qui rend plus difficile le maintien de tolérances serrées.

Complexité du profil

La géométrie du profil extrudé joue un rôle majeur. Les formes simples, pleines et symétriques sont les plus faciles à contrôler. À mesure que la complexité augmente, il devient plus difficile de maintenir des tolérances strictes. Les caractéristiques posant des difficultés comprennent :

- Sections creuses : Celles-ci nécessitent des filières plus complexes et un contrôle rigoureux de l'écoulement du matériau afin d'assurer une épaisseur de paroi uniforme.

- Caractéristiques asymétriques : Les conceptions déséquilibrées peuvent entraîner un écoulement inégal du matériau et une déformation pendant le refroidissement.

- Canaux profonds et étroits : Ces caractéristiques peuvent être difficiles à remplir de manière uniforme par le matériau.

- Angles vifs : Des angles parfaitement nets sont très difficiles à obtenir ; il est souvent plus pratique et réalisable industriellement de prévoir un petit rayon de courbure.

Épaisseur et uniformité des parois

Il est essentiel de maintenir une épaisseur de paroi constante sur l'ensemble du profil. Des variations importantes d'épaisseur peuvent entraîner un refroidissement inégal des différentes sections du profil. Ce refroidissement non uniforme est une cause principale de contraintes internes, pouvant conduire à des déformations, torsions ou cambrures de la pièce finale. Lors de la phase de conception, viser des parois uniformes autant que possible constitue un principe fondamental de la conception pour la fabricabilité (DFM).

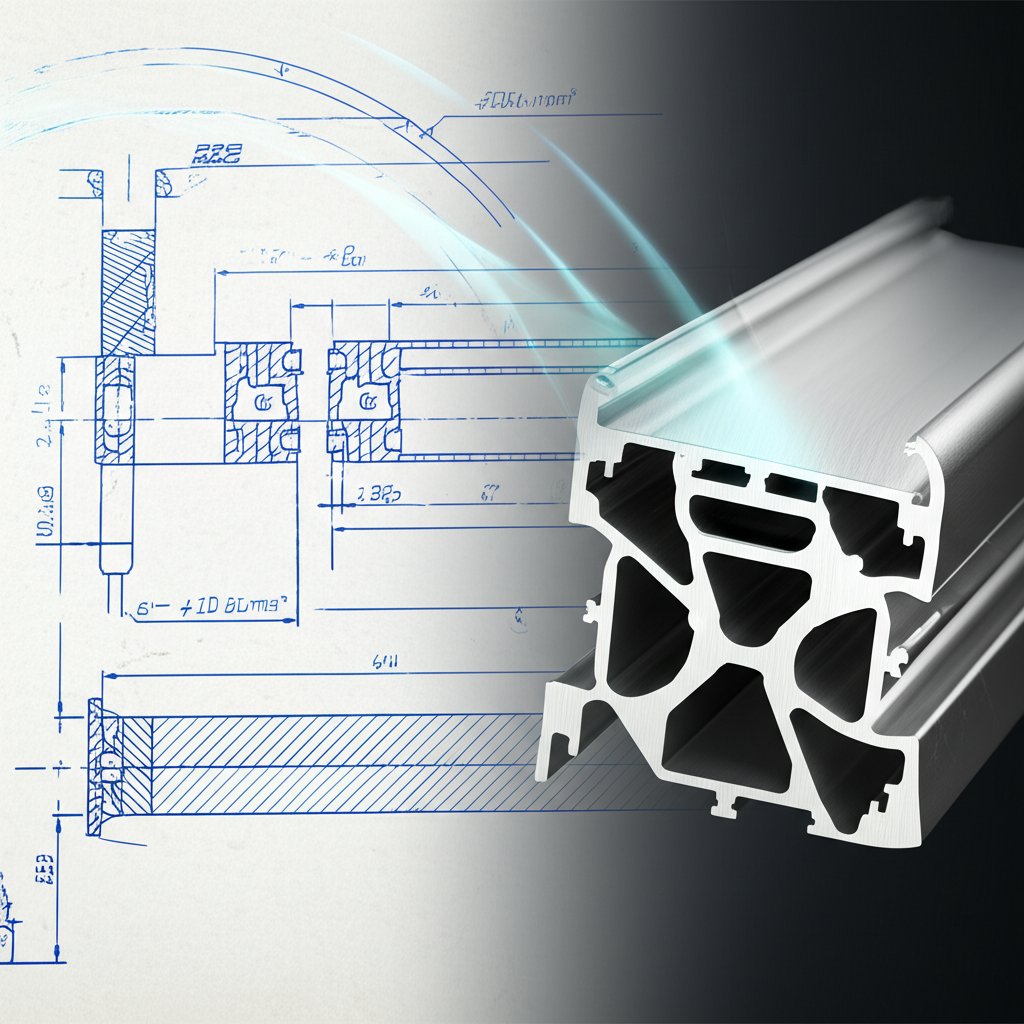

Conception et qualité de la filière

La filière d'extrusion est l'outil qui façonne le matériau, et sa qualité est primordiale. Une filière bien conçue, fabriquée en acier outil de haute qualité par un outilleur expérimenté, peut compenser d'éventuels problèmes d'écoulement du matériau et prédire la manière dont le profil pourrait se déformer lors du refroidissement. La précision de la filière se traduit directement par l'exactitude dimensionnelle et la régularité des profilés extrudés. Investir dans des outillages de haute qualité est fondamental pour atteindre des tolérances strictes et reproductibles.

Guide pratique pour la spécification des tolérances sur votre conception

Transformer les connaissances théoriques en une spécification pratique et bien définie constitue la dernière étape pour garantir que votre profilé sur mesure réponde à ses exigences. Suivre un processus structuré permet de communiquer clairement vos besoins au fabricant et d'éviter des erreurs coûteuses.

- Identifier les cotes critiques pour la fonction Toutes les dimensions d'une pièce n'ont pas la même importance. Analysez votre conception pour déterminer quelles caractéristiques sont critiques pour l'ajustement, le montage ou la performance. Indiquez clairement celles-ci sur vos dessins techniques. Cette approche permet au fabricant d'appliquer des contrôles plus stricts là où c'est nécessaire, tout en utilisant des tolérances standard plus économiques ailleurs.

- Consulter les tableaux des normes industrielles. Avant de définir des valeurs personnalisées, commencez toujours par les normes industrielles. Pour l'aluminium, la référence principale est la Aluminum Standards and Data publication de The Aluminum Association, référencée par le Aluminum Extruders Council . Ces tableaux fournissent des tolérances établies pour les dimensions, la rectitude, la torsion et d'autres caractéristiques géométriques selon la taille et la forme du profil.

- Effectuer une analyse coûts-avantages. Pour chaque dimension critique, évaluez si la tolérance standard est suffisante. Si une tolérance plus serrée est requise, sachez qu'elle entraînera probablement une augmentation des coûts. L'objectif est de spécifier la tolérance la plus généreuse (la plus large) qui permette tout de même au composant de fonctionner correctement, une pratique qui évite des dépenses inutiles en fabrication.

- Documenter clairement les tolérances sur les plans. Utilisez une notation normalisée pour spécifier les tolérances sur vos dessins techniques. Bien que la notation simple plus/moins (±) soit courante, pour des relations géométriques plus complexes, envisagez d'utiliser le tolérancement dimensionnel et géométrique (GD&T). Le GD&T est un langage symbolique qui permet de définir de manière plus précise les variations admissibles de la forme, de l'orientation et de l'emplacement des éléments d'une pièce.

- Collaborez avec votre fabricant. Impliquez votre partenaire en extrusion dès le début du processus de conception. Un extrudeur expérimenté peut fournir des retours précieux sur la fabricabilité de votre conception et vous aider à définir des tolérances réalistes et économiques. Pour les projets automobiles nécessitant des composants conçus avec précision, envisagez un partenaire de confiance tel que Shaoyi Metal Technology , qui propose un service complet clé en main, allant de la prototypage rapide à la production à grande échelle, dans le cadre d'un système qualité strictement certifié IATF 16949. Une collaboration précoce évite les redesigns coûteux et les retards de production.

S'orienter dans les normes industrielles pour l'aluminium et les plastiques

Les normes industrielles offrent un langage commun entre concepteurs et fabricants, garantissant cohérence et qualité. Toutefois, l'écosystème des normes diffère fortement entre l'aluminium et les plastiques.

Normes pour l'extrusion de l'aluminium

L'industrie de l'aluminium est bien réglementée avec un ensemble complet de normes, principalement gérées par The Aluminum Association. Ces normes, détaillées dans des documents comme celui disponible auprès de MK Metal , couvrent un large éventail d'attributs géométriques et dimensionnels. Communiquer avec votre fournisseur en termes de ces tolérances normalisées est essentiel pour un processus efficace. Voici quelques-uns des types les plus courants :

| Type de tolérance | Description |

|---|---|

| Section transversale | Contrôle l'écart admissible pour les dimensions du profilé, telles que la hauteur, la largeur et l'épaisseur de la paroi. |

| Le droit | Mesure l'écart maximal admissible par rapport à une ligne parfaitement droite le long de la longueur de l'extrusion. |

| Torsion | Définit la rotation admissible du profilé autour de son axe longitudinal, souvent mesurée en degrés par pied. |

| Planéité | S'applique aux surfaces planes et mesure leur écart par rapport à un plan parfait. |

| Angularité | Contrôle la variation acceptable de l'angle entre deux surfaces, garantissant qu'un angle droit se situe dans une plage spécifiée (par exemple, 90° ±1°). |

Tolérances d'extrusion plastique

Contrairement à l'aluminium, l'industrie de l'extrusion plastique ne dispose pas d'un ensemble unique et universellement adopté de normes de tolérances. Les tolérances pour les plastiques dépendent fortement du matériau spécifique, de la complexité du profil et des capacités internes du fabricant. Différents plastiques présentent des propriétés uniques, telles que les taux de dilatation thermique et de retrait, qui influencent grandement la stabilité dimensionnelle. Il est donc essentiel de collaborer étroitement avec votre fabricant d'extrusion plastique afin de définir des tolérances réalisables pour votre application et choix de matériau spécifiques. Des prototypes et des essais préliminaires sont souvent nécessaires pour valider les tolérances avant de passer à une production à grande échelle.

Questions fréquemment posées

1. Comment spécifiez-vous les tolérances ?

Les tolérances sont spécifiées sur les dessins techniques et d'ingénierie. Cela se fait généralement à l'aide d'un symbole plus-moins (±) placé à côté d'une cote (par exemple, 1,500" ±0,010"). Pour des exigences plus complexes relatives à la forme ou à la position d'un élément, des symboles de cotation dimensionnelle et géométrique (GD&T) sont utilisés conformément à des normes telles que ASME Y14.5.

2. Quelle est la tolérance de l'extrusion de matière ?

Il n'existe pas une seule tolérance pour l'extrusion de matière, car elle varie considérablement. Les facteurs incluent le matériau (aluminium, PVC, ABS), la taille et la complexité du profil, ainsi que la qualité de l'outillage. Pour l'aluminium, les tolérances dimensionnelles standard peuvent aller de ±0,008" pour les petits éléments à plus de ±0,100" pour les très grands profils. Les tolérances en extrusion plastique sont souvent moins strictes en raison de la dilatation thermique. Consultez toujours les normes industrielles ou votre fabricant pour connaître les plages spécifiques.

3. Comment définir les limites de tolérance ?

Les limites de tolérance sont définies en fonction des exigences fonctionnelles de la pièce. Le processus consiste à identifier les dimensions critiques pour l'ajustement et le fonctionnement de la pièce, à effectuer une analyse coûts-avantages afin d'éviter un excès de précision, et à bien comprendre les capacités du procédé de fabrication. Les limites doivent être aussi larges que possible tout en garantissant que la pièce fonctionnera comme prévu.

4. Comment choisir les bonnes tolérances ?

Le choix des bonnes tolérances implique un processus en plusieurs étapes. Premièrement, identifiez les caractéristiques critiques de votre conception. Deuxièmement, consultez les tableaux de tolérances standard de l'industrie comme référence de base. Troisièmement, déterminez si certaines caractéristiques nécessitent des tolérances plus strictes et personnalisées pour des raisons de performance. Enfin, et surtout, collaborez avec le fabricant d'extrusion retenu afin de confirmer que les tolérances spécifiées sont à la fois réalisables et économiquement viables pour son procédé.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —