Comment choisir un fabricant de pièces automobiles forgées à chaud

TL ;DR

Un fabricant de pièces automobiles par forgeage à chaud se spécialise dans la mise en forme de métaux chauffés sous pression extrême afin de créer des composants exceptionnellement résistants, durables et précis pour les systèmes véhicules. Ce procédé, appelé forgeage en matrice fermée, est essentiel pour l'industrie automobile car il permet de produire des pièces dotées d'une intégrité structurelle et d'une fiabilité supérieures, indispensables pour des applications critiques liées à la sécurité telles que les moteurs, les transmissions et les suspensions. Le choix du bon partenaire implique de vérifier les certifications, l'expertise en matériaux et les capacités techniques.

Comprendre le processus de forgeage à chaud pour les composants automobiles

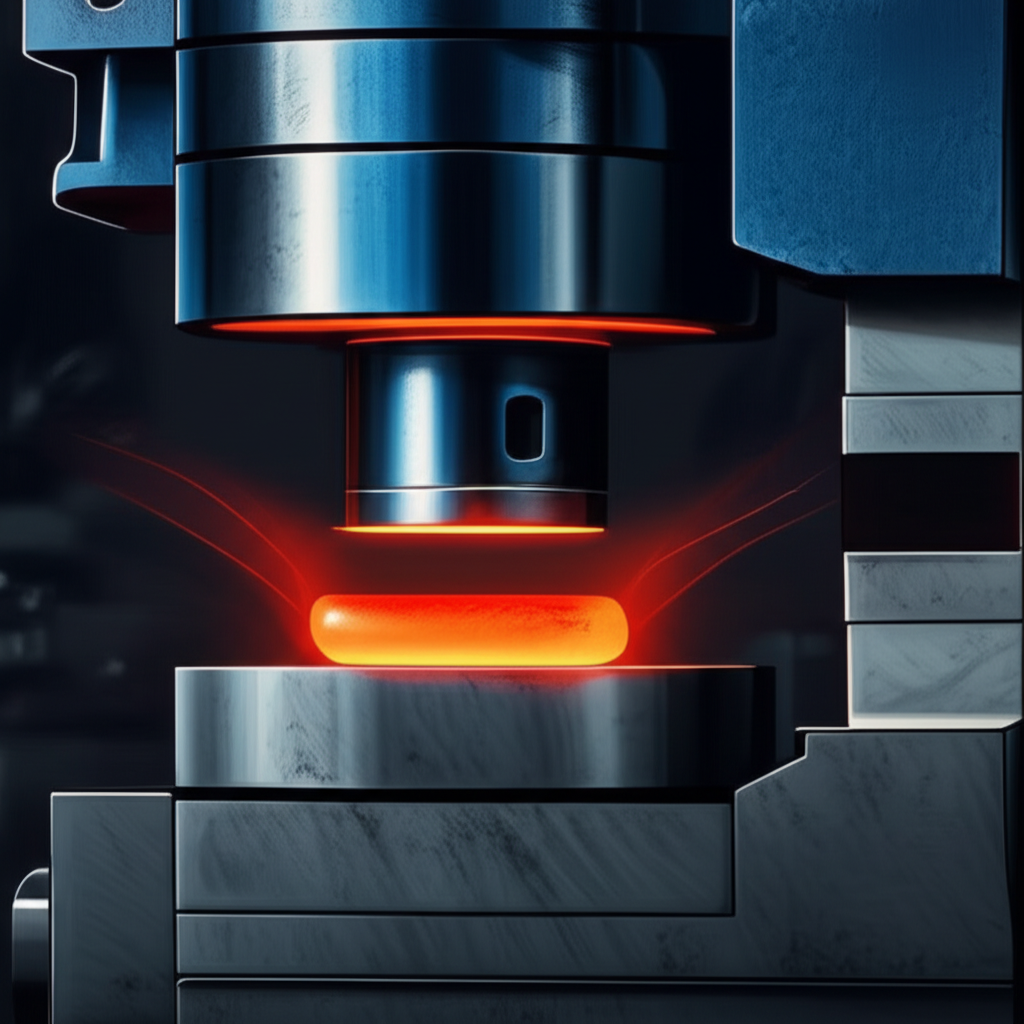

Au cœur de la fabrication moderne de véhicules se trouve le procédé de forgeage à chaud, une méthode réputée pour produire des composants offrant une combinaison inégalée de résistance, de durabilité et de précision. Plus précisément, le forgeage à chaud en matrice fermée est la norme pour les applications automobiles soumises à de fortes contraintes. Cette technique consiste à chauffer une brève métallique à une température malléable — sans la faire fondre — puis à l'enserrer entre deux matrices sur mesure comportant l'empreinte exacte de la pièce finale. La pression intense force le métal à épouser la forme de la matrice, créant ainsi un composant quasiment prêt à l'emploi.

L'avantage principal de cette méthode réside dans son effet sur la structure interne du grain métallique. Comme l'expliquent des experts chez Cornell Forge , les forces de compression provoquent l'alignement du grain du métal selon l'écoulement de la forme finale de la pièce. Cette recristallisation métallurgique donne lieu à une structure de grain raffinée et uniforme, qui améliore la résistance, la ductilité ainsi que la tenue au choc et à la fatigue de la composante. Contrairement à la fonderie, qui peut introduire des porosités et des incohérences, le forgeage crée une pièce plus dense, sans porosité, possédant une intégrité structurale exceptionnelle.

Le procédé de forgeage à chaud en matrice fermée suit généralement trois étapes essentielles :

- Chauffage : La matière première, généralement un billet d'acier ou d'alliage, est chauffée dans un four jusqu'à une température spécifique où elle devient plastique et malléable.

- Déformation : Le billet chauffé est placé dans la moitié inférieure d'une matrice sur mesure. Une presse puissante ou un marteau force les deux moitiés de la matrice à se rapprocher, façonnant le métal sous une pression énorme pour lui donner la forme souhaitée. Tout matériau excédentaire, appelé bavure, est expulsé au niveau de la ligne de joint des matrices et sera ultérieurement éliminé par découpage.

- Refroidissement : La pièce nouvellement formée est refroidie dans des conditions contrôlées afin de garantir le maintien de ses propriétés améliorées sans développement de contraintes internes ou de défauts.

Ce processus minutieux permet d'obtenir des composants aux tolérances strictes, qui nécessitent souvent un usinage ultérieur minimal, réduisant ainsi les déchets et les coûts globaux de production. C'est la méthode privilégiée pour la fabrication de pièces devant supporter des contraintes extrêmes et fonctionner de manière fiable pendant toute la durée de vie du véhicule.

Critères essentiels pour choisir un partenaire en forgeage à chaud

Choisir le bon fabricant de pièces automobiles par forgeage à chaud est une décision commerciale cruciale qui a un impact direct sur la qualité du produit, la sécurité et la fiabilité de la chaîne d'approvisionnement. Un processus d'évaluation rigoureux doit porter sur plusieurs domaines clés afin de s'assurer que le partenaire potentiel peut répondre aux exigences strictes de l'industrie automobile. Ces critères vont au-delà d'une simple analyse des coûts et portent sur les systèmes qualité, l'expertise technique et la flexibilité opérationnelle du fabricant.

Certifications et normes de qualité

Le critère le plus important pour un fournisseur automobile est la Certification IATF 16949 . Cette norme mondiale de management de la qualité est spécifique au secteur automobile et témoigne de l'engagement du fabricant en faveur de l'amélioration continue, de la prévention des défauts, ainsi que de la réduction des variations et des gaspillages. Cette certification est indispensable pour tout fournisseur de niveau I ou II. Elle garantit que les processus sont documentés, maîtrisés et constamment surveillés afin de produire des pièces répondant aux normes les plus strictes en matière de sécurité et de performance.

Expertise et approvisionnement des matériaux

Un partenaire de forge compétent doit démontrer une expertise approfondie dans la manipulation d'une variété de matériaux, notamment les aciers au carbone, alliés et inoxydables. Le choix du matériau est fondamental pour la performance du composant final, qu'il s'agisse d'un engrenage à haute résistance ou d'une pièce de suspension résistante à la corrosion. Le fabricant doit disposer d'une chaîne d'approvisionnement solide pour obtenir des matières premières de haute qualité, ainsi que des connaissances métallurgiques permettant de recommander l'alliage optimal en fonction des contraintes, de la température et des conditions environnementales spécifiques à une application.

Capacités techniques et ingénierie

Au-delà des certifications, les compétences techniques d'un fabricant sont primordiales. Cela inclut leur capacité à produire des pièces en fonction de la taille et du poids, la sophistication de leur équipement de forge (comme les presses hydrauliques et les marteaux), ainsi que leur fabrication interne d'outillages et de matrices. Un partenaire disposant de capacités internes de fabrication de matrices peut réduire considérablement les délais et améliorer la précision. En outre, renseignez-vous sur leurs services secondaires, tels que l'usinage CNC, le traitement thermique et les finitions. Un fournisseur intégré capable de livrer une pièce prête à la production simplifie la logistique et garantit un contrôle qualité tout au long du cycle de fabrication.

Pour les entreprises nécessitant des solutions sur mesure, la capacité d'un fabricant à offrir des services personnalisés est essentielle. Par exemple, des prestataires comme Shaoyi Metal Technology démontrer cela en se spécialisant dans tout, de la prototypage rapide pour la validation en petites séries à la production de masse à grande échelle. Leur approche intégrée, qui comprend la fabrication interne des outillages et une logistique stratégique, garantit précision et efficacité pour les chaînes d'approvisionnement mondiales, soulignant ainsi la valeur d'un partenaire capable de soutenir un projet de la conception à la réalisation.

Pièces automobiles courantes fabriquées par forgeage à chaud

Le forgeage à chaud constitue la base de fabrication d'une grande variété de composants automobiles critiques dont la résistance et la fiabilité ne peuvent être compromises. Ce procédé est essentiel pour les pièces du moteur, de la transmission, de la suspension et du châssis, soumises à des contraintes constantes, aux vibrations et aux fluctuations de température. Les propriétés mécaniques supérieures des pièces forgées assurent la sécurité et la longévité du véhicule. Voici quelques exemples courants de pièces automobiles produites par forgeage à chaud.

Les composants clés forgés comprennent :

- Pièces du moteur et de la transmission : Des composants comme les bielles, les vilebrequins, les arbres à cames et les engrenages de transmission sont forgés pour résister aux forces énormes et à la fatigue à haut nombre de cycles dans un moteur. Les couronnes dentées et les arbres de transmission s'appuient également sur le forgeage pour leur résistance et leur durabilité.

- Composants de suspension et de direction : Les pièces critiques pour la sécurité, telles que les bras de suspension, les rotules, les embouts de crémaillère, les moyeux et les fusées, sont presque exclusivement forgées. Leur intégrité structurelle est essentielle pour maintenir le contrôle du véhicule et absorber les chocs de la route.

- Châssis et pièces structurelles : Diverses fourches, brides et supports qui constituent le châssis du véhicule et relient les principaux ensembles sont forgés afin de fournir une structure rigide et fiable. Même des pièces plus petites comme les charnières de portes peuvent être forgées pour une durabilité accrue.

Le tableau ci-dessous présente certains de ces composants et la raison principale pour laquelle le forgeage est la méthode de fabrication privilégiée.

| CompoNent | Fonction principale | Raison du forgeage |

|---|---|---|

| Bielles | Relie le piston au vilebrequin | Haute résistance à la traction et à la compression pour supporter les forces de combustion. |

| Bras de suspension | Relie le moyeu de roue au châssis du véhicule | Excellente résistance à la fatigue pour supporter les vibrations constantes de la route. |

| Engrenages en forme d'anneau | Transmet la puissance de l'arbre de transmission au différentiel | Résistance supérieure à l'usure et grande ténacité pour le contact engrenage-engrenage. |

| Extrémités de bielles de direction | Relie le système de direction aux roues | Grande intégrité structurelle pour assurer un contrôle de direction précis et fiable. |

| Moyeux et fusées | Supporte la roue et le poids du véhicule | Capacité exceptionnelle de charge et résistance aux forces d'impact. |

S'orienter dans le paysage nord-américain du forgeage automobile

Pour les entreprises opérant en Amérique du Nord, le recours à un fabricant américain de pièces automobiles forgées à chaud offre des avantages stratégiques importants. L'industrie nationale du forgeage se distingue par une forte orientation vers la qualité, l'utilisation de technologies avancées et le respect de normes sectorielles strictes. Le partenariat avec un fournisseur local peut conduire à des chaînes d'approvisionnement plus résilientes, une meilleure communication et un contrôle accru du processus de fabrication, des facteurs critiques dans le secteur automobile en évolution rapide.

L'un des principaux avantages de l'approvisionnement intérieur est l'amélioration de la sécurité de la chaîne d'approvisionnement. Le recours à des fabricants locaux ou régionaux réduit les délais et atténue les risques liés aux perturbations des transports maritimes internationaux, aux tarifs douaniers et à l'instabilité géopolitique. Cette proximité permet de mettre en place des modèles de livraison juste à temps (JIT), qui peuvent réduire les coûts des stocks et améliorer l'efficacité de la production. En outre, le fait de travailler dans le même environnement réglementaire garantit le respect des normes du travail, de la sécurité et de l'environnement.

Les principales entreprises américaines de forge se distinguent souvent par leur innovation et leur engagement en faveur de la qualité. Comme le souligne un aperçu de l'industrie par Zetwerk , les principaux fabricants investissent fortement dans des équipements et des procédés de pointe afin de fournir des composants répondant aux normes les plus strictes en matière de précision et de performance. Lors de l'évaluation de partenaires basés aux États-Unis, il est essentiel d'appliquer les mêmes critères rigoureux évoqués précédemment : confirmer leur certification IATF 16949, évaluer leur expertise en matériaux et en ingénierie, et vérifier leur capacité à satisfaire vos volumes de production spécifiques ainsi que vos exigences techniques.

Faire le bon choix en matière de fabrication

Le choix du fabricant idéal de pièces automobiles forgées à chaud est une étape fondamentale pour garantir la qualité et la fiabilité de votre produit final. Cette décision doit s'appuyer sur une évaluation complète des systèmes qualité, des compétences techniques et de la capacité du partenaire potentiel à agir comme un prolongement collaboratif de votre équipe. Le fait de privilégier la certification IATF 16949 assure un niveau de qualité conforme aux normes automobiles, tandis qu'une analyse approfondie de leur expertise en matériaux et de leurs capacités d'ingénierie permettra de déterminer leur adéquation à votre application spécifique.

En définitive, les meilleures relations industrielles reposent sur la confiance, la transparence et un engagement commun en faveur de l'excellence. En vous concentrant sur ces critères essentiels, vous pouvez établir un partenariat qui non seulement fournit des composants supérieurs, mais renforce également votre chaîne d'approvisionnement et améliore votre position concurrentielle sur le marché.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —