Pourquoi les bras de suspension en acier embouti nuisent à la tenue de route

TL ;DR

Les bras de suspension en acier embouti sont un composant courant et économique utilisé en usine, qui peut nuire au comportement de votre véhicule. Leur principal inconvénient est une tendance à flex fléchir sous les efforts de virage ou d'accélération. Cette flexibilité modifie la géométrie de la suspension, entraînant une direction imprécise, une stabilité réduite et une sensation moins directe avec la route. Par rapport à des alternatives comme les bras tubulaires ou forgés, ils sont également plus lourds et plus sujets à la corrosion.

Qu'est-ce que les bras de suspension en acier embouti ? : Les avantages et les inconvénients

Un bras de suspension est un élément essentiel de la suspension de votre véhicule, reliant le châssis au moyeu de roue et permettant aux roues de se déplacer vers le haut et vers le bas en douceur. Les bras de suspension en acier embouti sont le type le plus courant sur les voitures particulières standard. Ils sont fabriqués en pressant ou en emboutissant des tôles d'acier sous une forme en « U » ou en canal, une méthode particulièrement efficace pour la production de masse. Ce procédé en fait un choix économique pour les équipementiers (OEM).

Le procédé de fabrication est déterminant à la fois pour leur diffusion généralisée et pour leurs limites de performance. Bien qu'efficaces pour une utilisation quotidienne, la conception à canal ouvert n'est pas aussi rigide structurellement que d'autres conceptions. Pour les constructeurs automobiles ayant besoin de composants précis et produits en grande quantité, des entreprises spécialisées sont indispensables. Par exemple, Shaoyi (Ningbo) Metal Technology Co., Ltd. propose des solutions complètes d'emboutissage métallique, allant de la prototypie à la production de masse, en garantissant que les composants respectent des normes automobiles strictes telles que l'IATF 16949.

Pour le conducteur moyen, les bras en acier embouti sont généralement adéquats. Ils remplissent leur fonction sans problème dans des conditions de conduite normales. Toutefois, lorsque la performance est une priorité, leurs compromis inhérents deviennent beaucoup plus évidents. Il est important d'évaluer leurs avantages et inconvénients.

Avantages :

- Rentable : Leur procédé de fabrication simple les rend peu coûteux à produire et à remplacer.

- Disponibilité à grande échelle: Étant la norme des équipementiers d'origine depuis des décennies, ils sont faciles à trouver pour la plupart des véhicules.

Inconvénients :

- Sujets à la flexion : La forme ouverte en 'U' peut se courber ou se tordre sous une forte contrainte, ce qui nuit à la tenue de route.

- Poids non suspendu : Bien qu'ils ne soient pas toujours plus lourds que les bras tubulaires, leur masse contribue au poids non suspendu sans offrir la rigidité des conceptions après-vente, ce qui peut ralentir la réponse de la suspension.

- Sensibles à la rouille : Dans des environnements humides ou salés, l'acier embouti peut corroder, compromettant potentiellement son intégrité structurelle avec le temps. Selon GMT Rubber , cette sensibilité à la corrosion constitue un défaut majeur.

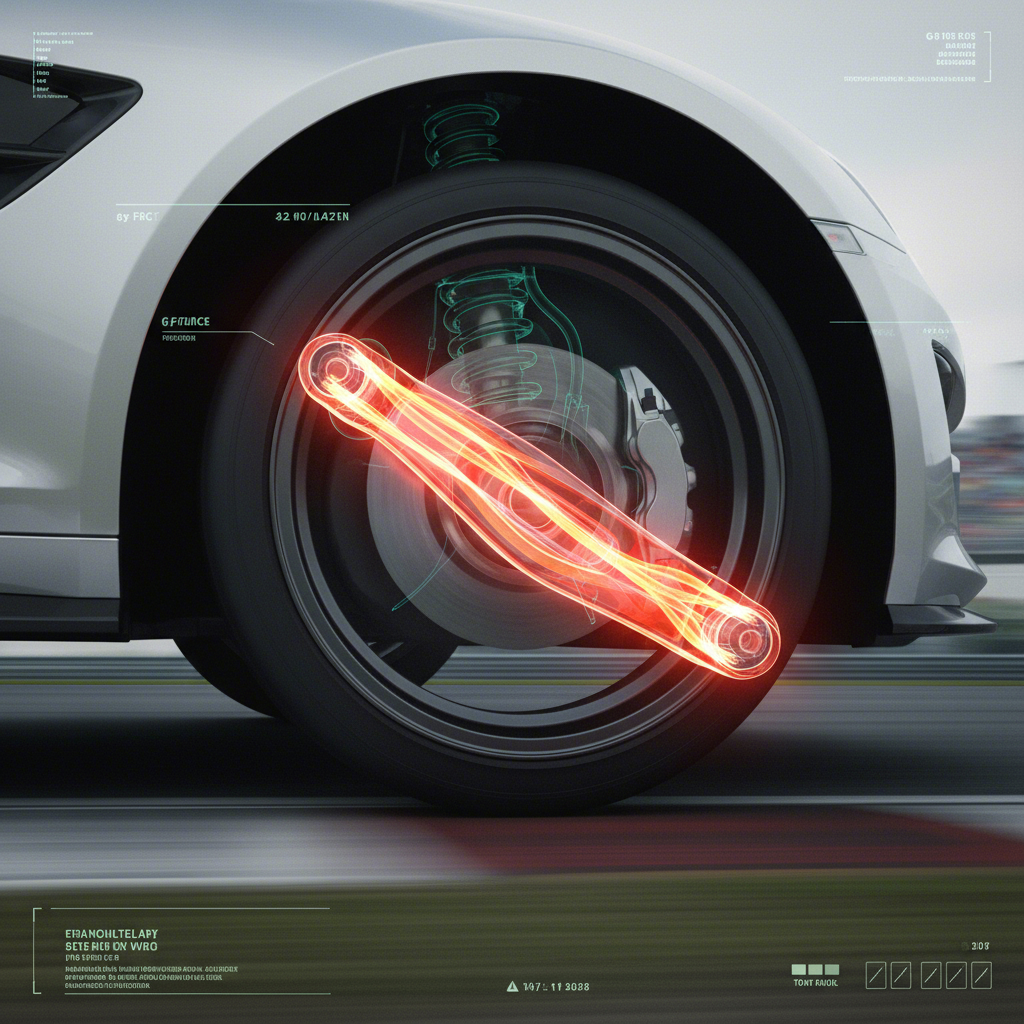

Le défaut critique : comment la flexion dégrade la tenue de route

La principale manière dont les bras de suspension en acier embouti affectent la tenue de route est par flex . Lorsque votre véhicule aborde un virage, les forces latérales sollicitent la suspension. De même, lors d'une accélération ou d'un freinage intense, des contraintes importantes sont exercées sur ces composants. Un bras de suspension rigide conserve sa forme, gardant la surface de contact du pneu bien à plat sur la route et préservant la géométrie prévue de la suspension. Les bras en acier embouti, en raison de leur construction en profilé ouvert, ne parviennent souvent pas à maintenir cette rigidité.

Cette flexion n'est pas seulement un problème mineur ; elle se traduit directement par une perte sensible de performance et de précision. À mesure que le bras se tord, il autorise des changements involontaires dans des angles d'alignement critiques comme le carrossage et l'angle de chasse. Cela peut entraîner :

- Une direction floue ou imprécise : Lorsque les bras de suspension fléchissent, il existe un décalage et un manque de précision entre vos actions sur le volant et la réponse de la voiture. Cette sensation est souvent décrite comme étant 'moue' ou 'imprévisible'.

- Adhérence réduite en virage : Le fléchissement peut modifier l'angle des pneus par rapport à la route (carrossage), réduisant ainsi la taille de la surface de contact et entraînant une perte d'adhérence lors des virages serrés.

- Instabilité sous accélération : Sur les véhicules plus puissants, ce fléchissement peut contribuer à des problèmes tels que le patinage des roues, où le pneu perd et regagne rapidement de l'adhérence pendant l'accélération.

En revanche, les bras de suspension tubulaires orientés performance sont conçus pour une rigidité maximale. Comme indiqué dans un guide de QA1 , le passage à des bras tubulaires réduit considérablement le fléchissement, permettant à la suspension de réagir plus rapidement et de maintenir une géométrie correcte. Cela garde les pneus bien en appui, offrant une expérience de conduite plus stable, plus réactive et plus rassurante, particulièrement lors d'une conduite dynamique ou sur circuit.

Acier embouti vs. les alternatives : une analyse approfondie des performances

Bien que les bras en acier embouti soient la référence de base, plusieurs alternatives offrent des améliorations significatives en termes de résistance, de poids et de performance. Chaque type convient à des applications différentes, de la conduite quotidienne à la course automobile haute performance. Comprendre leurs différences est essentiel pour prendre une décision éclairée concernant votre véhicule. Les principales alternatives sont l'acier tubulaire, l'acier forgé et l'aluminium moulé.

Les bras en acier tubulaire constituent une mise à niveau performante populaire, fabriqués à partir de tubes d'acier soudés afin de créer un composant solide, léger et rigide. Les bras forgés sont obtenus en comprimant du métal chauffé dans un moule, ce qui confère une résistance exceptionnelle et une grande tenue à la fatigue, les rendant idéaux pour des applications à haute contrainte. Les bras en aluminium moulé offrent un bon compromis entre résistance et faible poids, ainsi qu'une excellente résistance à la corrosion.

Voici un aperçu comparatif de ces matériaux :

| Type de bras de suspension | Caractéristique clé | Bénéfice principal | Inconvénient principal | Cas d'utilisation idéal |

|---|---|---|---|---|

| Acier embouti | Forme en canal 'U' embouti | Coût bas | Sujette à la flexion, rouille | Remplacement standard d'origine, usage quotidien |

| Acier tubulaire | Construction en tube soudé | Haute rigidité, géométrie améliorée | Coût plus élevé que le embouti | Performance routière, amélioration de voitures classiques, courses automobiles |

| Acier forgé/aluminium | Formé sous pression extrême | Une résistance et une durabilité supérieures | Souvent le plus lourd (acier) ou le plus coûteux (aluminium) | Tout-terrain, camions lourds, performance haut de gamme |

| Aluminium coulé | Moulé à partir d'aluminium liquide | Légers, résistants à la corrosion | Moins résistant aux chocs que l'acier | Voitures de performance modernes, réduction du poids non suspendu |

Lors du choix des bras de suspension, il est essentiel de prendre en compte le type de véhicule et votre style de conduite. Comme expliqué dans un guide de TSY Auto , un véhicule utilisé quotidiennement a des besoins très différents de ceux d'une voiture sportive ou d'un véhicule tout-terrain. Pour de nombreux passionnés souhaitant améliorer la tenue de route, les bras tubulaires offrent le meilleur compromis entre gains de performance et coût.

Amélioration performante à petit budget : comment renforcer les bras en acier embouti

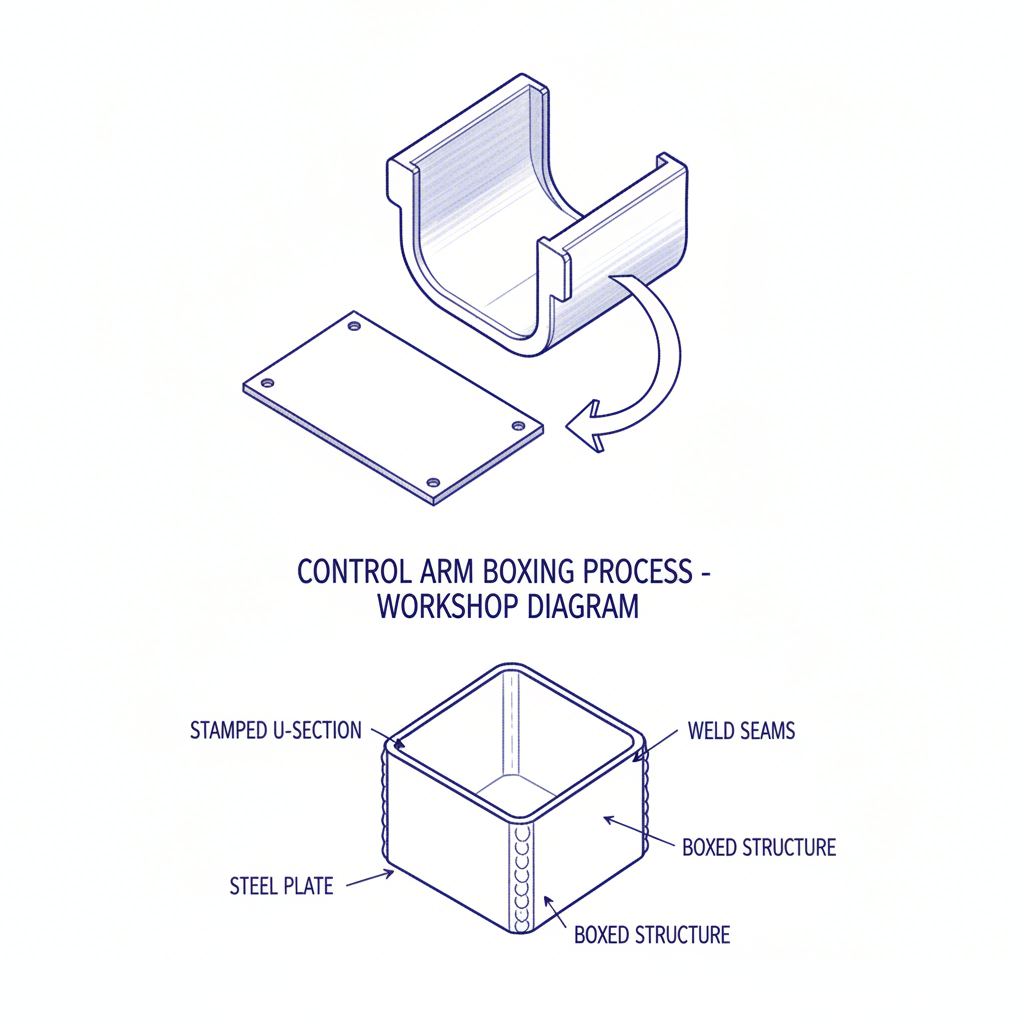

Pour les passionnés disposant d'un budget limité et possédant des compétences en fabrication, il existe une méthode éprouvée pour améliorer la rigidité des bras en acier embouti d'origine sans les remplacer : boxe . Cette technique consiste à souder une plaque d'acier sur le côté ouvert du canal en 'U', transformant ainsi le bras de suspension en une structure fermée en forme de boîte. Cette modification augmente considérablement sa résistance à la torsion et aux déformations.

La technique, détaillée par Speedway Motors , est utilisé par les passionnés de tuning depuis des décennies pour tirer davantage de performances des pièces d'origine. Bien qu'il ajoute un peu de poids, l'augmentation de la rigidité procure une amélioration notable de la tenue de route, ce qui en fait une mise à niveau très rentable. Toutefois, cette opération n'est pas une simple installation boulonnée ; elle nécessite des outils et des compétences en soudure et en fabrication.

Le processus général comprend les étapes suivantes :

- Créer un gabarit : Utiliser du carton pour tracer la forme de la section ouverte du bras de suspension, en marquant les trous nécessaires pour des composants comme les biellettes de barre stabilisatrice.

- Découper la tôle d'acier : Reporter le gabarit sur une plaque d'acier (l'épaisseur 16 est courante) et découper-la selon la forme voulue. Percer les trous d'accès éventuels.

- Préparer pour le soudage : Nettoyer soigneusement le bras de suspension et la nouvelle plaque afin d'assurer une soudure solide.

- Pointage et soudage : Effectuer des points de soudure pour fixer la plaque en place. Ensuite, utiliser une technique de soudure par points—de courts segments espacés—afin de fixer définitivement la plaque tout en maîtrisant la chaleur pour éviter la déformation du bras.

Une fois assemblée et peinte, une biellette en caisson offre une grande partie de la rigidité d'une biellette tubulaire pour une fraction du coût. C'est une excellente solution bricolage pour ceux qui souhaitent optimiser les performances de leurs composants de suspension d'origine.

Questions fréquemment posées

1. Les biellettes influencent-elles la tenue de route ?

Absolument. Les biellettes font partie intégrante du système de suspension et déterminent la manière dont vos roues se déplacent et restent en contact avec la route. Des biellettes usées ou flexibles peuvent provoquer des vibrations au niveau du volant, une mauvaise stabilité et une tenue de route imprévisible. Passer à des biellettes plus rigides est l'un des moyens les plus efficaces d'améliorer la réactivité et la stabilité d'un véhicule.

2. Quelle est la différence entre les bras de suspension emboutis et forgés ?

La principale différence réside dans leur procédé de fabrication et la résistance qui en résulte. Les bras de suspension emboutis sont fabriqués en pressant une tôle d'acier en forme de « U », ce qui est économique mais sujet à la flexion. Les bras de suspension forgés sont créés en chauffant le métal puis en le comprimant dans un moule sous une pression extrême. Ce procédé aligne la structure interne du grain du métal, ce qui donne une pièce nettement plus résistante, plus dense et plus apte à résister aux contraintes et à la fatigue, la rendant supérieure pour les applications hautes performances ou à usage intensif.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —