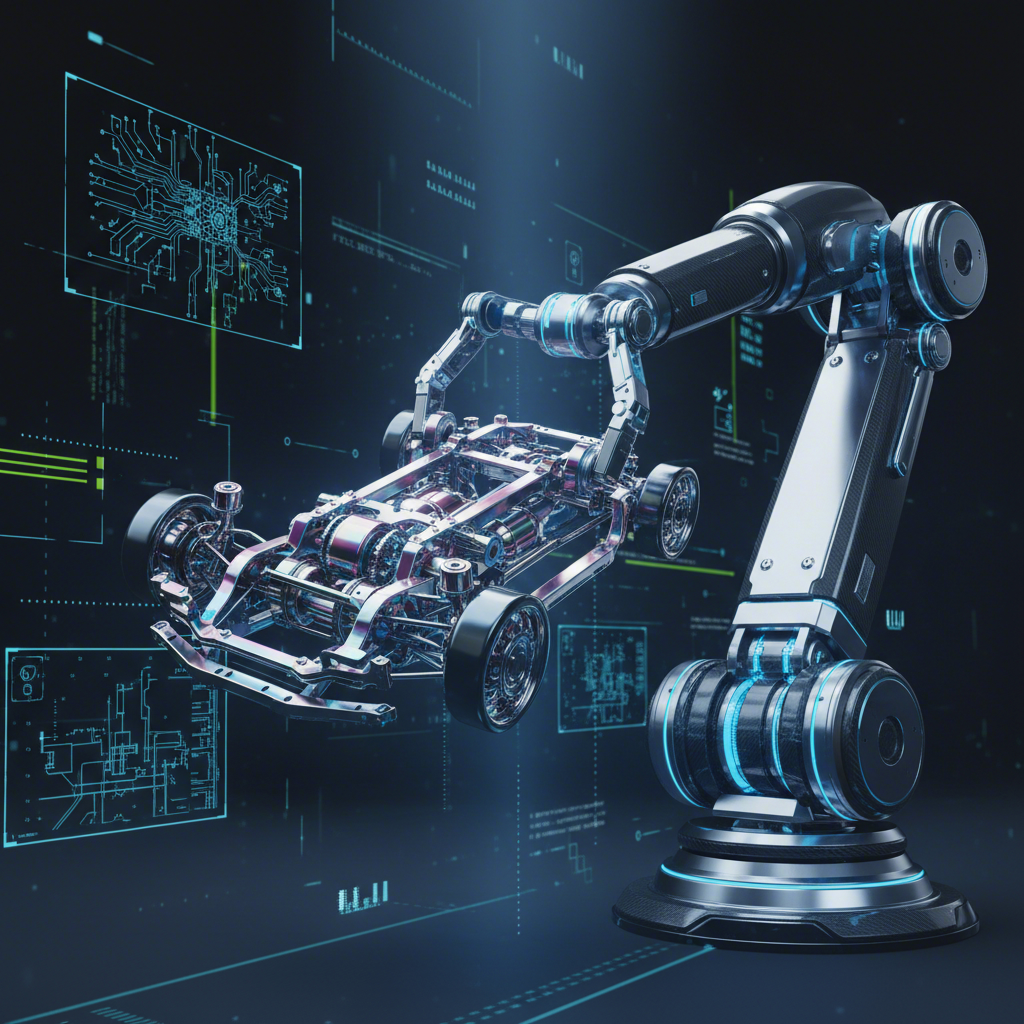

Comment l'automatisation dans la fabrication de matrices automobiles stimule l'innovation

TL ;DR

L'automatisation dans la fabrication des moules pour la fonderie utilise la robotique, des capteurs avancés et des logiciels intelligents afin de transformer la production de composants métalliques. En intégrant plusieurs étapes complexes comme le poinçonnage et le soudage dans un unique processus rationalisé de moulage sous pression, cette technologie accroît considérablement la vitesse de production, réduit les coûts de fabrication, améliore la qualité des pièces et renforce la sécurité des opérateurs. Elle constitue un pilier fondamental de la production moderne de véhicules, permettant des innovations telles que les structures inférieures monoblocs et l'allègement des véhicules électriques.

Qu'est-ce que l'automatisation du moulage sous pression et pourquoi révolutionne-t-elle la fabrication automobile ?

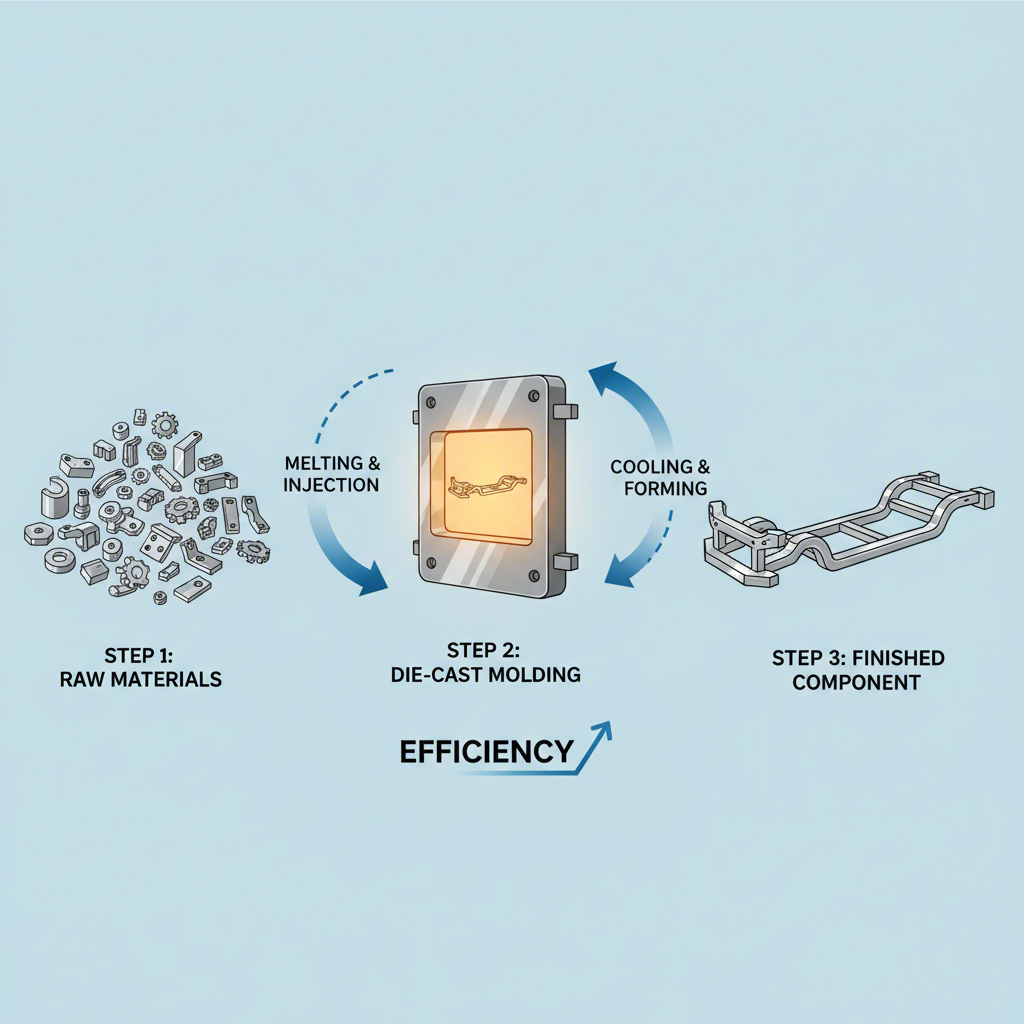

L'automatisation du moulage sous pression consiste à utiliser stratégiquement des systèmes robotisés, des capteurs et des logiciels sophistiqués pour optimiser chaque étape du processus de moulage sous pression, de la manipulation du métal en fusion à l'inspection finale de qualité. Cette intégration marque une rupture fondamentale par rapport à la fabrication automobile traditionnelle, qui s'est longtemps appuyée sur une succession d'étapes distinctes : l'emboutissage de tôles métalliques individuelles, leur soudage à l'aide de centaines de robots, la peinture et l'assemblage final. L'automatisation réduit ce flux de travail complexe et multi-étape à une opération plus efficace et unifiée.

L'impact révolutionnaire de cette technologie est mieux illustré par le concept de « giga-fonderie », mis au point par des constructeurs automobiles comme Tesla. Au lieu de souder des dizaines de pièces embouties plus petites pour créer le soubassement d'un véhicule, une machine de moulage sous pression massive injecte de l'aluminium en fusion dans un moule afin de former une grande section de la voiture en une seule pièce. Cette approche simplifie considérablement la chaîne de production. Par exemple, une application notable a remplacé 79 pièces embouties individuelles par seulement une ou deux pièces moulées sous pression de grande taille. Comme détaillé dans un rapport de l' International Society of Automation (ISA) , cette consolidation a réduit le nombre de points de soudure robotisés d'environ 800 à seulement 50.

Ce changement a des implications profondes sur l'efficacité et la rapidité. Le processus traditionnel d'estampage et de soudage de la carrosserie blanche d'une voiture pouvait prendre de une à deux heures. Grâce au moulage sous pression intégré, le même composant structurel peut être produit en seulement trois à cinq minutes. Cette réduction massive du temps de cycle accélère non seulement la production des véhicules, mais réduit également de façon significative l'espace industriel nécessaire à la production, car une seule machine de moulage sous pression de grande taille peut remplacer une ligne entière de robots de soudage.

En outre, cette innovation est un facteur clé pour le développement des véhicules électriques (EV). L'un des principaux défis auxquels sont confrontés les EV est l'« anxiété liée à l'autonomie », que les fabricants tentent de résoudre en ajoutant davantage de modules de batterie. Toutefois, cela ajoute un poids considérable, ce qui réduit par conséquent l'autonomie. La fonderie intégrée permet de créer des caisses de véhicule plus légères tout en étant plus solides, un processus connu sous le nom d'allègement. En réduisant le poids total du véhicule, les fabricants peuvent améliorer l'efficacité de la batterie et prolonger l'autonomie sans compromettre l'intégrité structurelle, faisant ainsi de l'automatisation un moteur essentiel de la conception automobile de nouvelle génération.

Les avantages fondamentaux et les opportunités de l'automatisation en fonderie sous pression

L'adoption de la fonderie sous pression automatisée offre un argument commercial convaincant, fondé sur des améliorations significatives en matière de sécurité, d'efficacité, de qualité et de rentabilité. Ces avantages permettent de répondre à certains des défis les plus persistants de la fabrication à grande échelle et offrent une voie claire vers une exploitation plus fluide et plus compétitive. En automatisant les tâches dangereuses et répétitives, les fabricants peuvent atteindre de nouveaux niveaux de productivité et de précision.

L'un des avantages les plus immédiats et critiques est l'amélioration de la sécurité des travailleurs. Les environnements de fonderie sous pression impliquent des températures extrêmes, des métaux en fusion et des systèmes d'injection haute pression, tous exposant les opérateurs humains à des risques importants. Comme souligné par Convergix Automation , les robots sont conçus pour supporter ces conditions difficiles. Ils peuvent effectuer des tâches telles que la coulée d'aluminium en fusion, la lubrification des moules chauds et l'extraction des pièces fraîchement moulées sans être exposés au danger, créant ainsi un environnement de travail plus sûr et plus confortable pour les employés.

L'automatisation permet également des gains majeurs en efficacité et en vitesse. Contrairement aux travailleurs humains, les systèmes robotisés peuvent fonctionner en continu sans pauses ni fatigue, ce qui entraîne un débit plus élevé et des cycles plus rapides. Cette capacité est essentielle pour répondre aux demandes à fort volume de l'industrie automobile. Un exemple frappant de cet impact provient d'une étude de cas concernant le fournisseur automobile Pentaflex, qui a mis en œuvre un système d'assemblage semi-automatisé. Cette collaboration avec JR Automation a permis une réduction remarquable de 70 % des besoins en main-d'œuvre et des cycles de production accélérés, permettant ainsi à l'entreprise de former ses équipes à des postes à plus forte valeur ajoutée.

Au-delà de la vitesse, l'automatisation garantit une qualité et une cohérence supérieures. Les procédés manuels, comme la lubrification d'une matrice, peuvent varier d'un opérateur à l'autre, ce qui peut entraîner des défauts de moulage. Les systèmes automatisés exécutent ces tâches avec une précision mécanique à chaque fois, assurant une application uniforme des lubrifiants et une qualité constante des pièces. Cette reproductibilité minimise les défauts, réduit les taux de rebut et conduit à un produit final plus fiable, avec des tolérances plus strictes.

En fin de compte, ces avantages se traduisent par une réduction significative des coûts. Le rapport de l'ISA sur le moulage intégré par injection a indiqué que cette technologie pouvait réduire les coûts de fabrication jusqu'à 40 %. Ces économies sont réalisées par plusieurs voies : une main-d'œuvre réduite, moins de déchets de matériaux, moins d'étapes de production et des taux de rebut diminués. En optimisant l'ensemble du processus, l'automatisation offre une incitation financière puissante aux fabricants pour investir dans la modernisation de leurs opérations de moulage par injection.

Technologies clés d'automatisation dans le processus de moulage sous pression

L'automatisation réussie du moulage sous pression repose sur un ensemble de technologies intégrées qui fonctionnent en synergie pour gérer le processus, depuis la matière première jusqu'à la pièce finie. Ces systèmes remplacent l'intervention manuelle à des étapes critiques, garantissant précision, sécurité et efficacité. Les technologies principales comprennent la robotique avancée, la vision industrielle et les systèmes de contrôle intelligents qui supervisent chaque étape du flux de production.

Le processus commence par la Manutention et dosage des matériaux les véhicules guidés automatisés (AGV) peuvent transporter de l'aluminium en fusion du four à la machine de moulage sous pression, tandis que des bras robotisés effectuent la tâche dangereuse de puiser la quantité précise de métal nécessaire à chaque injection. Cela élimine l'exposition humaine à la chaleur extrême et garantit un volume de matière constant pour chaque cycle, ce qui est essentiel pour la qualité des pièces. Après le moulage, des robots sont également utilisés pour extraire la pièce chaude du moule et la placer sur des convoyeurs de refroidissement ou dans des presses d'ébarbage.

Ensuite vient Alimentation des machines et préparation des moules . Avant chaque cycle, la matrice doit être pulvérisée avec un lubrifiant afin d'empêcher la pièce coulée de coller et de réguler la température de la matrice. Des robots équipés de buses spécialisées peuvent appliquer ce lubrifiant avec une parfaite régularité, en couvrant uniformément toutes les surfaces. Cette lubrification automatisée est beaucoup plus précise que la pulvérisation manuelle et est essentielle pour prolonger la durée de vie de la matrice et éviter les défauts de moulage. Le robot signale également à la machine de fermer la matrice et d'initier le cycle d'injection, assurant ainsi une surveillance fluide de la machine.

Contrôle de la qualité et inspection représentent l'un des domaines d'avancement les plus significatifs. Les systèmes d'inspection optique automatisée (AOI) utilisent des caméras haute résolution et des logiciels sophistiqués pour analyser chaque pièce à la recherche de défauts de surface tels que fissures, porosité ou inexactitudes dimensionnelles. Comme expliqué par Die-Matic , ces systèmes peuvent détecter des imperfections qui pourraient échapper à l'œil humain, garantissant ainsi que seules les pièces de haute qualité passent à l'étape suivante. Pour une précision encore supérieure, des machines de mesure par coordonnées (CMM) peuvent être utilisées afin de vérifier que les dimensions de la pièce respectent des spécifications de conception strictes.

Enfin, je vous présente Retouches post-capture les tâches sont également des candidates idéales à l'automatisation. Après la coulée de la pièce, il y a souvent un matériau excédentaire, appelé bavure ou rebuts, qui doit être éliminé. Des bras robotiques peuvent être équipés d'outils pour effectuer le débordage, le tronçonnage, le perçage ou le meulage avec une grande précision et répétabilité. Cela accélère non seulement le processus de finition, mais améliore également la cohérence du produit final. Pour les fabricants souhaitant mettre en œuvre de tels systèmes avancés, des fournisseurs spécialisés offrent une expertise dans la création des matrices de moulage sous pression personnalisées et des composants qui constituent la base de ces lignes de production automatisées.

L'évolution future : l'automatisation et la transformation de la fabrication automobile

L'automatisation dans la fonderie sous pression n'est pas seulement une optimisation des processus actuels ; c'est une technologie fondamentale qui façonne l'avenir de l'industrie automobile. Alors que les fabricants font face à des pressions liées au passage aux véhicules électriques, aux perturbations de la chaîne d'approvisionnement et aux exigences changeantes des consommateurs, l'automatisation avancée offre la flexibilité et l'intelligence nécessaires pour construire un écosystème de production plus résilient et innovant. La trajectoire s'oriente vers des usines plus intelligentes, plus connectées et hautement adaptables.

Un facteur clé de cette évolution est la transition vers Véhicules Électriques et Hybrides . Ces véhicules nécessitent des composants complexes et fortement intégrés, tels que des bacs à batterie et des boîtiers de groupe motopropulseur, idéalement adaptés au moulage sous pression. L'automatisation permet d'atteindre la précision et l'échelle nécessaires pour produire ces pièces efficacement. Des techniques comme le giga-moulage deviennent centrales dans les stratégies de fabrication de véhicules électriques, car elles permettent de créer des plateformes véhicules plus légères et plus rigides, améliorant ainsi la sécurité et l'autonomie. À mesure que la technologie des batteries évolue, les systèmes automatisés seront essentiels pour adapter les lignes de production à de nouveaux designs et compositions chimiques.

Le concept du Chaîne d'approvisionnement intelligente est une autre grande tendance. L'automatisation s'étend au-delà du plancher d'usine pour créer une logistique et une gestion des stocks plus intelligente. En intégrant des analyses pilotées par l'intelligence artificielle, les fabricants peuvent anticiper les pénuries de matériaux, optimiser les niveaux de stock et suivre les composants avec une traçabilité renforcée grâce à des technologies comme la RFID et l'IoT. Cette approche basée sur les données minimise les temps d'arrêt et permet une réaction plus agile face aux perturbations mondiales, rendant ainsi toute la chaîne d'approvisionnement plus robuste.

En outre, des outils numériques tels que Jumeaux Numériques et Simulation révolutionnent la conception et la gestion des lignes de production. Un jumeau numérique est une réplique virtuelle d'un système physique, permettant aux ingénieurs de simuler l'ensemble du processus de moulage sous pression, de tester différentes configurations et d'identifier d'éventuels goulots d'étranglement avant même l'installation d'un seul équipement. Cette mise en service virtuelle permet de gagner du temps et des ressources, en garantissant que les nouveaux systèmes automatisés sont optimisés pour des performances maximales dès le premier jour. Cette technologie constitue un pilier de l'industrie 4.0, permettant une amélioration continue et une maintenance prédictive.

À l'avenir, ces tendances dessinent une production modulaire et flexible, dans laquelle l'automatisation permet aux fabricants de s'adapter rapidement aux évolutions du marché. Investir dans ces systèmes avancés ne se limite plus à des gains d'efficacité ; cela est devenu une nécessité stratégique pour tout constructeur souhaitant conserver un avantage concurrentiel dans une industrie en pleine transformation.

L'impératif stratégique du moulage sous pression automatisé

L'intégration de l'automatisation dans la fabrication de matrices automobiles représente bien plus qu'une amélioration progressive ; c'est un changement de paradigme qui redéfinit les limites de l'efficacité de production, de la conception des véhicules et de la compétitivité industrielle. En regroupant des processus complexes et multi-étapes en une opération unique et rationalisée, cette technologie offre une solution puissante aux défis actuels de l'allègement des véhicules, de la réduction des coûts et de l'accélération du temps de mise sur le marché. Des avantages s'étendant de l'amélioration de la sécurité des travailleurs à l'assurance d'une qualité irréprochable des pièces, les bénéfices sont complets et convaincants.

Alors que le monde de l'automobile accélère vers un avenir électrique et numériquement connecté, le rôle de la fabrication avancée ne fera que croître. Des technologies comme le giga-moulage et le contrôle qualité piloté par l'IA ne sont plus des concepts futuristes, mais des outils pratiques utilisés aujourd'hui pour construire la prochaine génération de véhicules. Pour les équipementiers et les fournisseurs, adopter l'automatisation n'est pas simplement une option, mais une exigence stratégique pour assurer la pérennité et la croissance. La capacité à produire à grande échelle des composants plus résistants, plus légers et plus complexes sera la caractéristique déterminante des leaders du secteur dans les années à venir.

Questions fréquemment posées

1. Le moulage sous pression peut-il être automatisé ?

Oui, le moulage sous pression est très adapté à l'automatisation. Des robots et des systèmes automatisés peuvent gérer efficacement presque toutes les étapes du processus, y compris la coulée du métal en fusion, la lubrification des moules, l'extraction des pièces terminées et les inspections de qualité. Cette automatisation augmente la vitesse, améliore la sécurité en écartant les opérateurs des conditions dangereuses et garantit une qualité de produit constante.

2. Comment l'automatisation est-elle utilisée dans la fabrication automobile ?

Dans la fabrication automobile, l'automatisation est largement utilisée sur toute la chaîne de production. La robotique joue un rôle essentiel dans des tâches telles que le soudage, la peinture, l'assemblage et la manutention des matériaux. Dans le contexte du moulage sous pression, l'automatisation permet de fabriquer des composants structurels de grande taille, de manipuler les métaux en fusion, d'inspecter les pièces pour détecter les défauts à l'aide de la vision industrielle, et d'effectuer des opérations de post-traitement comme le détourage et l'ébavurage, ce qui augmente la capacité de production et protège les travailleurs.

3. Quels sont les 4 types d'automatisation industrielle ?

Les quatre principaux types d'automatisation industrielle sont l'automatisation fixe, l'automatisation programmable, l'automatisation flexible et l'automatisation intégrée. L'automatisation fixe est utilisée pour les tâches répétitives à grand volume avec des équipements dédiés. L'automatisation programmable permet de modifier la séquence des opérations afin de s'adapter à différentes configurations de produits. L'automatisation flexible est une extension de l'automatisation programmable qui permet des changements plus rapides entre différents produits. L'automatisation intégrée relie tous ces systèmes à un système de contrôle central pour un processus de production entièrement unifié.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —