Forge ou fonderie : résistance ou complexité pour les pièces automobiles ?

TL ;DR

Lors du choix entre le forgeage et la fonderie pour les pièces automobiles, la décision dépend d'un compromis entre résistance et complexité de conception. Le forgeage produit des composants mécaniquement plus résistants et durables, idéaux pour des applications à haute contrainte comme les vilebrequins et les bielles, en façonnant un métal solide sous une pression énorme. En revanche, la fonderie consiste à verser du métal en fusion dans un moule, un procédé plus rentable pour créer des formes complexes et détaillées telles que les blocs moteurs et les carter de transmission.

Comprendre les principes fondamentaux : qu'est-ce que le forgeage et la fonderie ?

Pour comprendre le débat entre forgeage et fonderie, il est essentiel de maîtriser les principes fondamentaux de chaque procédé de fabrication. Bien que ces deux méthodes permettent de façonner le métal, leurs approches sont fondamentalement différentes, ce qui entraîne des propriétés matérielles et des applications distinctes dans le monde automobile. Elles modifient la forme du métal au niveau interne, provoquant ainsi des changements structurels importants.

La fonderie est un procédé dans lequel le métal est chauffé jusqu'à ce qu'il devienne liquide. Ce métal en fusion est ensuite versé dans un moule ou une matrice de forme personnalisée et laissé à refroidir et à se solidifier. Une fois refroidi, la nouvelle pièce métallique prend la forme de la cavité du moule. Comme l'explique Reliance Foundry , cette méthode est particulièrement polyvalente et capable de produire des pièces grandes et très complexes, difficiles, voire impossibles, à réaliser par d'autres moyens. Les techniques courantes incluent la fonderie en sable, la fonderie sous pression et la fonderie par coulée cire perdue, chacune adaptée à différents niveaux de complexité et volumes de production.

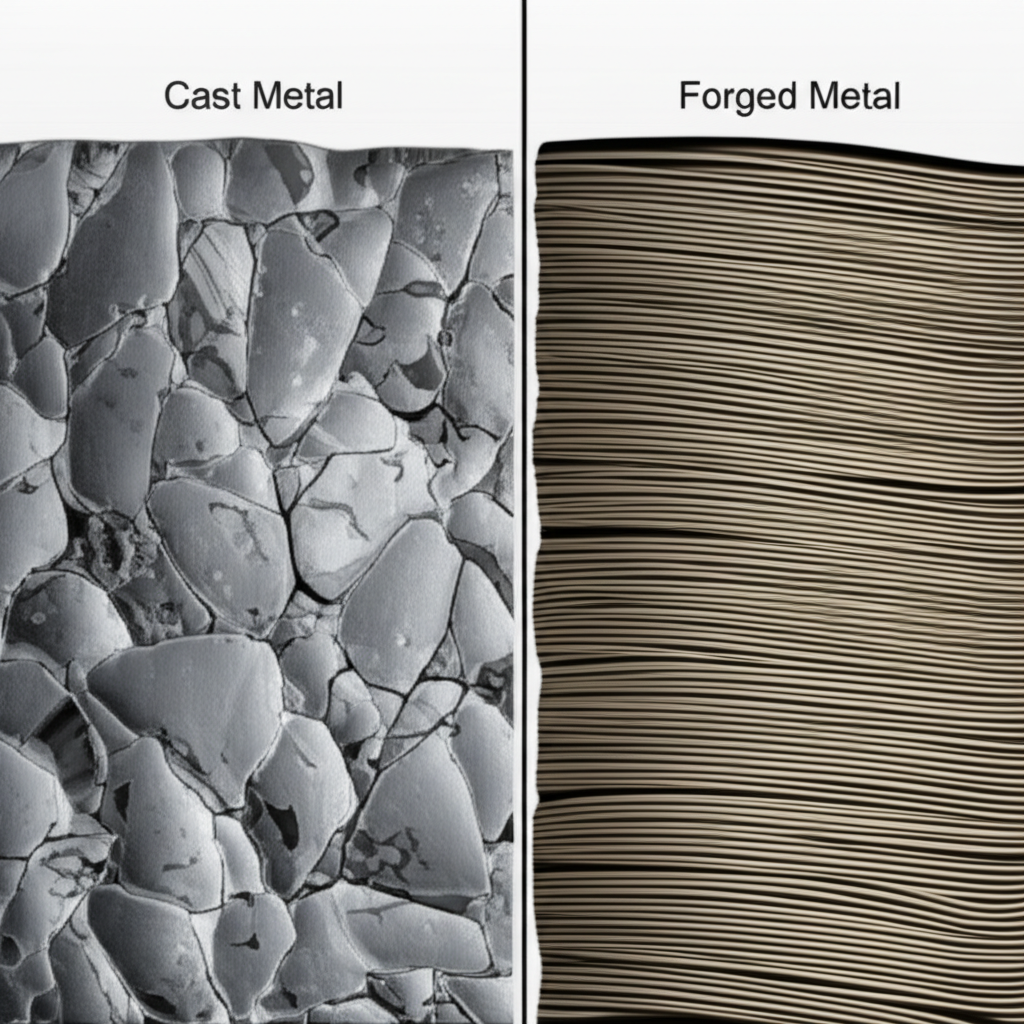

En revanche, le forgeage travaille le métal à l'état solide. Ce procédé consiste à appliquer une énergie thermique et mécanique considérable — par martelage, pression ou laminage — sur un morceau de métal, appelé brame ou lingot, afin de le déformer et de lui donner une forme précise. Cette pression intense affine la structure interne du grain métallique en l'alignant selon la forme de la pièce. Cet alignement, comme expliqué par VPIC Group , est ce qui confère aux composants forgés leur résistance exceptionnelle et leur grande tenue à la fatigue, faisant du forgeage l'une des techniques de travail des métaux les plus anciennes et les plus fiables.

Différences clés : comparaison directe

Le choix entre le forgeage et la fonderie pour les pièces automobiles a un impact direct sur les performances, le coût et les possibilités de conception. Chaque procédé présente un ensemble d'avantages et de limites spécifiques selon plusieurs facteurs essentiels. Comprendre ces différences est crucial pour sélectionner la méthode optimale en fonction d'un composant donné.

Résistance et durabilité : C'est le facteur de différenciation le plus important. Le forgeage est clairement gagnant en termes de résistance. Le processus de déformation mécanique du métal affine sa structure granulaire et élimine les vides internes ou la porosité. Cela donne des pièces nettement plus résistantes, plus tenaces et plus robustes aux chocs et à la fatigue que leurs homologues moulées. Frigate Manufacturing note que l'acier forgé peut être jusqu'à 26 % plus résistant que l'acier moulé. Le moulage, en revanche, peut parfois introduire des défauts comme la porosité (bulles d'air piégées) lors du refroidissement du métal en fusion, ce qui peut créer des points faibles et réduire la solidité structurelle globale.

Complexité et précision du design : La fonderie présente un avantage lorsqu'il s'agit de conceptions complexes. Étant donné que le procédé débute avec du métal liquide, il peut remplir des moules complexes pour créer des pièces comportant des passages internes élaborés, des parois fines et des détails précis. Cela en fait un procédé idéal pour des composants tels que les blocs moteurs et les culasses. La forge est plus limitée à cet égard ; la pression énorme requise rend difficile et coûteuse la création de formes très complexes, notamment celles possédant des géométries internes intricées.

Intégrité et qualité du matériau : Les pièces forgées présentent généralement une structure de matériau plus prévisible et homogène. Le fil de grain suit le contour de la pièce, ce qui améliore ses propriétés mécaniques. Les pièces moulées, bien qu'adaptées à de nombreuses applications, ont une structure de grain plus aléatoire et peuvent être sujettes à des défauts comme le retrait, les fissures ou la porosité durant la phase de refroidissement. Toutefois, des méthodes avancées de contrôle qualité, telles que la radiographie, permettent d'identifier et de corriger ces problèmes.

Coût et vitesse de production : L'efficacité économique de chaque méthode dépend fortement de la complexité de la pièce et du volume de production. La fonderie est souvent moins coûteuse pour les pièces complexes et les grandes séries, car les outillages (moules) peuvent être réutilisés de nombreuses fois et le processus peut être hautement automatisé. Le forgeage présente souvent des coûts initiaux d'outillage plus élevés et peut nécessiter plus d'énergie, ce qui le rend plus cher au départ. Toutefois, pour des formes simples produites en grand volume, le forgeage peut devenir compétitif sur le plan des coûts, et sa durabilité supérieure peut offrir une meilleure valeur à long terme.

| Attribut | Forgeage | COULÉ |

|---|---|---|

| Solidité et durabilité | Supérieure ; structure de grains alignée, haute densité. | Inférieure ; risque de porosité et structure de grains aléatoire. |

| Complexité du design | Limitée, mieux adaptée aux formes simples. | Excellente, idéale pour les géométries complexes et détaillées. |

| Intégrité matérielle | Prévisibilité élevée, exempte de vides. | Peut présenter des défauts comme la porosité ou le retrait. |

| Coût | Coûts d'outillage initiaux plus élevés ; meilleure valeur à long terme pour les pièces soumises à de fortes contraintes. | Coûts d'outillage plus faibles, plus rentable pour les formes complexes et la production de masse. |

Application dans les pièces automobiles : choisir le bon procédé

Dans l'industrie automobile, le choix entre forgeage et fonderie se fait pièce par pièce, en fonction des exigences spécifiques de performance de chaque composant. Les avantages distincts de chaque procédé ont conduit à des applications bien définies au sein de la structure et de la chaîne cinématique d'un véhicule.

Pièces forgées pour applications à haute contrainte : Le forgeage est la méthode privilégiée pour les composants qui doivent résister à des contraintes extrêmes, à de fortes charges et à la fatigue cyclique. Il s'agit généralement de pièces critiques dont la défaillance n'est pas envisageable. Comme expliqué par Admiral Tire and Auto , la résistance et la durabilité supérieures du métal forgé sont essentielles pour les moteurs hautes performances. Des exemples de pièces automobiles forgées incluent :

- Vilebrequins et bielles : Ces pièces subissent en permanence des contraintes énormes dues à la combustion et aux forces de rotation. Le forgeage garantit qu'elles possèdent une résistance à la fatigue suffisante pour durer toute la durée de vie du moteur.

- Les engrenages et les arbres d'essieu: Ces composants transmettent un couple et doivent supporter de fortes charges de torsion, ce qui rend la résistance du forgeage indispensable.

- Broches de roue et composants de suspension : Essentiels pour la sécurité, ces pièces doivent supporter le poids du véhicule et absorber les chocs provenant de la route.

Pour les fabricants à la recherche de composants personnalisés robustes et fiables, des fournisseurs spécialisés proposent des solutions avancées. Par exemple, Shaoyi Metal Technology spécialisée dans le forgeage à chaud de haute qualité certifié IATF 16949 pour l'industrie automobile, prenant en charge toutes les étapes, de la prototypage à la production de masse.

Pièces moulées pour composants structurels complexes : Le moulage excelle lorsque la complexité et la rentabilité sont prioritaires. Ce procédé permet aux ingénieurs de concevoir des pièces avec des canaux internes complexes pour les fluides, des points de fixation élaborés et des fonctionnalités intégrées qui seraient impossibles ou trop coûteuses à réaliser par forgeage ou usinage. Des exemples de pièces automobiles moulées incluent :

- Blocs moteurs et culasses : Ce sont les pièces les plus grandes et les plus complexes d'un moteur, comportant des passages de liquide de refroidissement, des galeries d'huile et des orifices d'admission/échappement très élaborés. La fonderie est la seule méthode réalisable pour les produire.

- Carter de transmission : Comme les blocs-moteurs, ces éléments nécessitent des formes complexes afin d'abriter les engrenages, les embrayages et les systèmes hydrauliques.

- Collecteurs d'admission et pompes à eau : Ces pièces requièrent des formes internes spécifiques pour gérer l'écoulement de l'air, du carburant ou du liquide de refroidissement, une tâche parfaitement adaptée à la fonderie.

Résumé des avantages et inconvénients : quelle méthode est la meilleure ?

En définitive, la question n'est pas de savoir quel procédé est universellement meilleur, mais lequel constitue le meilleur choix pour une application spécifique. La forge et la fonderie sont toutes deux indispensables à la fabrication automobile moderne. Un résumé final de leurs avantages et inconvénients respectifs peut aider à clarifier le processus de décision.

Forgeage

La forge est championne en termes de résistance et de fiabilité, ce qui la rend essentielle pour les composants critiques soumis à de fortes contraintes, dont la défaillance pourrait être catastrophique.

- Avantages : Résistance supérieure à la traction et à la fatigue, propriétés métallurgiques améliorées grâce à une structure de grain affinée, grande durabilité et fiabilité, moins sujet aux défauts comme la porosité.

- Inconvénients : Coûts initiaux plus élevés pour les outillages, complexité de conception limitée, non adapté aux pièces très grandes ou complexes, processus globalement plus coûteux.

COULÉ

La fonderie offre une liberté de conception inégalée et s'avère souvent plus économique, notamment pour les pièces complexes ou les productions en grand volume.

- Avantages : Capacité à créer des formes très complexes et détaillées, adaptée à un large éventail de métaux et d'alliages, coûts de fabrication réduits pour les pièces complexes, efficace pour la production de masse.

- Inconvénients : Résistance mécanique inférieure par rapport au forgeage, risque de défauts internes tels que la porosité ou le retrait, les pièces peuvent nécessiter un usinage secondaire pour des tolérances précises.

Questions fréquemment posées

1. Pourquoi choisir le forgeage plutôt que la fonderie ?

Vous choisiriez le forgeage plutôt que la fonderie principalement pour des applications exigeant une résistance, une durabilité et une résistance à la fatigue supérieures. Le procédé de forgeage affine la structure du grain métallique, éliminant les défauts tels que la porosité et créant un composant capable de supporter des contraintes et des chocs plus élevés. Cela le rend idéal pour des pièces automobiles critiques telles que les vilebrequins et les bielles.

2. Quelle est la meilleure méthode, le forgeage ou la fonderie ?

Aucun des deux procédés n'est intrinsèquement « meilleur » ; le meilleur choix dépend entièrement des exigences de la pièce. Le forgeage est préférable pour la résistance et la fiabilité dans des environnements à haute contrainte. La fonderie est préférable pour créer des formes complexes et détaillées à moindre coût, et convient aux pièces telles que les blocs-moteurs, où la complexité de conception prime sur le besoin de résistance maximale à la traction.

3. Quelles pièces automobiles sont fabriquées par fonderie ?

Un grand nombre de pièces automobiles sont fabriquées par moulage en raison de sa capacité à former des formes complexes. Les exemples courants incluent les blocs-moteurs, les culasses, les pistons, les carter de transmission, les collecteurs d'admission, les pompes à eau et les couvercles de soupapes. Ces composants comportent souvent des passages internes complexes pour les fluides, qui sont mieux réalisés par moulage.

4. Quelle est la différence entre les pièces moteur moulées et forgées ?

La principale différence réside dans la résistance et le procédé de fabrication. Les pièces moteur forgées, comme les bielles ou les pistons haute performance, sont façonnées à partir d'un métal solide sous une pression extrême, ce qui les rend incroyablement solides et durables. Les pièces moteur moulées, comme un piston standard ou un bloc-moteur, sont fabriquées en versant du métal en fusion dans un moule. Moins résistantes, ces pièces moulées sont toutefois plus économiques à produire et peuvent adopter des formes plus complexes.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —