Acier forgé : libérez une résistance supérieure pour les pièces de sécurité

TL ;DR

Le forgeage de l'acier à haute résistance pour des composants de sécurité est un procédé de fabrication qui utilise des forces compressives intenses pour façonner le métal. Cette méthode affine la structure interne des grains de l'acier, élimine les défauts et aligne le flux des grains afin d'obtenir une résistance, une durabilité et une résistance à la fatigue supérieures. Cela fait du acier forgé le choix essentiel pour les pièces critiques de sécurité dans des industries exigeantes telles que l'aérospatiale, la défense et l'automobile, où la défaillance d'un composant n'est pas envisageable.

Les fondamentaux du forgeage : comment il crée une résistance supérieure

Le forgeage métallique est l'une des méthodes les plus anciennes et les plus efficaces de travail des métaux, consistant à façonner l'acier par des forces compressives localisées. Le processus commence généralement par le chauffage d'un lingot d'acier à une température élevée, le rendant malléable sans le faire fondre. L'acier chauffé est ensuite martelé ou pressé entre des matrices pour lui donner la forme souhaitée. Contrairement à des procédés comme la fonderie, où le métal est liquéfié et versé dans un moule, le forgeage maintient l'acier à l'état solide, ce qui est essentiel pour son effet transformateur sur les propriétés du matériau.

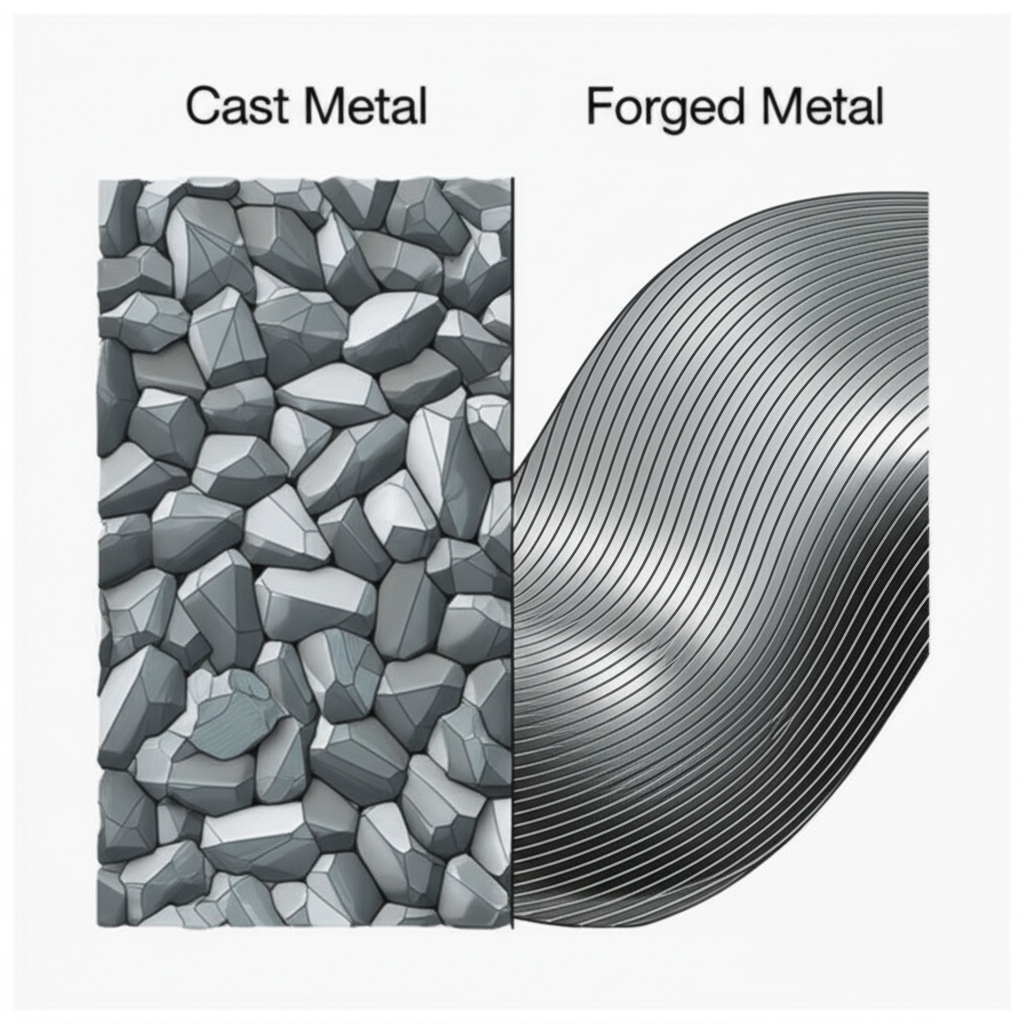

Le principal avantage du forgeage réside dans sa capacité à modifier fondamentalement la structure interne des grains de l'acier. La pression énorme appliquée pendant le processus force les grains du métal à se déformer et à recristalliser, en les alignant selon les contours de la pièce finale. Cet alignement directionnel, souvent appelé flux de grains, est comparable au fil d'un morceau de bois : il crée une structure continue nettement plus résistante et plus robuste que le grain aléatoire et non directionnel présent dans les pièces moulées ou usinées. Cette structure de grains raffinée est moins sujette à la porosité, au retrait ou aux vides pouvant compromettre l'intégrité des composants moulés.

Cet renfort structurel se traduit par des propriétés mécaniques nettement supérieures. Le procédé comble les vides internes et fragmente les inclusions pouvant devenir des points de concentration de contraintes, produisant ainsi un matériau plus dense et plus homogène. Le résultat est une pièce dotée d'une résistance à la traction, d'une ténacité au choc et d'une durée de vie en fatigue nettement accrues. Selon une étude citée par Cornell Forge , les pièces forgées peuvent présenter une résistance à la traction supérieure de 26 % et une résistance à la fatigue manifestement plus élevée par rapport à leurs homologues moulées. Cela rend les composants forgés exceptionnellement durables et fiables sous des contraintes extrêmes et des charges cycliques.

Propriétés mécaniques clés de l'acier haute résistance forgé

Le procédé de forgeage confère une combinaison unique de propriétés mécaniques qui en fait la méthode de fabrication idéale pour les composants où la sécurité et la fiabilité sont primordiales. Ces caractéristiques garantissent que les pièces peuvent supporter des contraintes opérationnelles extrêmes pendant de longues durées de service sans défaillance.

Résistance à la fatigue et au choc supérieure

La rupture par fatigue, causée par des cycles répétés de contraintes, est une préoccupation majeure pour les composants critiques en matière de sécurité. Le forgeage remédie directement à ce problème en créant une structure de grains affinée et orientée, qui résiste à l'amorçage et à la propagation des fissures. Cela confère aux pièces forgées une résistance exceptionnelle à la fatigue, leur permettant de supporter des millions de cycles de contraintes dans des applications telles que le train d'atterrissage d'aéronefs ou les composants moteur. En outre, la ténacité apportée par le forgeage assure une grande résistance aux chocs, garantissant que les pièces peuvent absorber des charges brusques sans se rompre, une exigence critique pour les véhicules militaires et les machines industrielles.

Intégrité structurelle et fiabilité améliorées

Contrairement à la fonderie, qui peut introduire des défauts internes tels que la porosité ou des vides, le forgeage travaille mécaniquement l'acier, consolidant le matériau en une masse solide et dense. Cela élimine les cavités internes et garantit un haut degré d'uniformité et d'intégrité structurelles. C'est cette fiabilité qui fait que le forgeage est obligatoire pour de nombreuses applications à haute pression et à forte contrainte. Comme le soulignent des experts chez ASTM International , l'obtention de pièces forgées en acier haute résistance fiables est cruciale pour les composants pouvant être traités à des résistances supérieures à 200 000 psi, notamment lorsque l'on exige une grande ductilité transversale.

Résistance à la corrosion améliorée

Dans des environnements hostiles, tels que les applications marines ou aéronautiques, la corrosion peut gravement compromettre l'intégrité d'un composant. Le processus de forgeage peut améliorer la résistance à la corrosion de certains alliages, y compris l'acier inoxydable. Comme l'expliquent Trenton Forging , le processus améliore la résistance à la corrosion intergranulaire en affinant la structure des grains. Cela rend les pièces forgées plus durables et fiables lorsqu'elles sont exposées à l'eau salée, aux produits chimiques et aux conditions atmosphériques extrêmes, prolongeant ainsi leur durée de vie et garantissant une sécurité continue.

Applications critiques dans les industries axées sur la sécurité

Les propriétés exceptionnelles de l'acier haute résistance forgé en font un matériau indispensable dans les secteurs où une défaillance d'un composant pourrait avoir des conséquences catastrophiques. Son utilisation témoigne de la confiance que les ingénieurs accordent à sa résistance et à sa fiabilité dans les conditions les plus exigeantes.

Dans l'industrie aérospatiale, la sécurité est la priorité absolue. Le forgeage est utilisé pour fabriquer des composants critiques tels que les trains d'atterrissage, les pales de turbine, les supports moteur et les pièces structurelles du fuselage. Ces composants doivent supporter des contraintes énormes pendant le décollage, le vol et l'atterrissage. Comme souligné par Canton Drop Forge , le forgeage à matrice fermée offre la résistance, la durabilité et la précision supérieures requises pour ces applications, garantissant que les pièces répondent aux normes strictes de l'aérospatiale et contribuent à la sécurité et à l'efficacité globales des aéronefs.

Le secteur de la défense dépend fortement de composants forgés pour tout, allant des véhicules de combat terrestres et des navires navals aux armes avancées. Les composants de chenilles, les pièces de suspension et les blindages des véhicules militaires doivent supporter des impacts extrêmes et des terrains accidentés. Dans les applications navales, les arbres, les vannes et les composants de pompe forgés sont essentiels en raison de leur résistance et de leur meilleure résistance à la corrosion dans les environnements salins. La robustesse et la durabilité des pièces forgées assurent le fonctionnement fiable des équipements militaires dans les théâtres opérationnels les plus difficiles.

L'industrie automobile utilise également de l'acier forgé pour des composants critiques liés à la sécurité, tels que les vilebrequins, les bielles, les rotules de direction et les essieux. Ces pièces sont soumises à des contraintes et des vibrations constantes, et leur défaillance pourrait entraîner une perte de contrôle du véhicule. Pour des composants automobiles robustes et fiables, des services spécialisés comme ceux proposés par Shaoyi Metal Technology proposent des solutions personnalisées de forgeage à chaud conformes aux normes rigoureuses de certification IATF16949, garantissant précision et performance, des petites séries à la production de masse.

Sélection des matériaux : Choisir les nuances d'acier adaptées au forgeage

Le choix de la nuance d'acier appropriée est une étape cruciale dans la production d'un composant forgé à haute résistance, car la composition du matériau influence directement les propriétés finales. Ce choix dépend entièrement des exigences spécifiques de l'application, notamment la résistance souhaitée, la ténacité, la résistance à la chaleur et l'exposition environnementale. Il n'existe pas une seule « meilleure » nuance d'acier ; au contraire, le matériau optimal est celui qui équilibre les besoins en performance et les considérations de fabrication.

Plusieurs familles d'acier sont couramment utilisées dans le forgeage à haute résistance. Les aciers mi-carbonés, comme l'AISI 1045, offrent un bon compromis entre résistance, résistance à l'usure et usinabilité, ce qui les rend adaptés à des pièces telles que les engrenages et les arbres. Pour des applications plus exigeantes, les aciers alliés sont souvent le choix privilégié. Ces aciers contiennent des éléments comme le chrome, le molybdène et le nickel afin d'améliorer certaines propriétés.

Parmi les aciers alliés les plus populaires pour les applications à haute résistance se trouve l'AISI 4140 (acier chromolytique). Il est connu pour sa haute ténacité, sa résistance à l'abrasion et son excellente résistance à la fatigue, ce qui en fait un matériau courant pour les composants aérospatiaux, automobiles et pétroliers et gaziers. Une autre qualité largement utilisée est l'AISI 4340, qui comprend du nickel, ce qui lui confère une ténacité et une résistance encore plus élevées aux chocs à des niveaux de résistance élevés. Ces alliages avancés, lorsqu'ils sont correctement forgés et traités thermiquement, peuvent atteindre la durabilité extrême requise pour les composants de sécurité les plus critiques.

La fiabilité inégalée des pièces forgées

En définitive, la décision d'utiliser de l'acier forgé à haute résistance pour les composants de sécurité repose sur un facteur unique et incontournable : la fiabilité. Le procédé de forgeage est bien plus qu'une simple méthode de mise en forme ; c'est une technique d'affinage qui confère directement au matériau une résistance et une durabilité supérieures au niveau de son cœur. En alignant la structure du grain et en éliminant les défauts internes, le forgeage produit des pièces capables de résister à des forces extrêmes, de lutter contre la fatigue et de fonctionner parfaitement dans des conditions où d'autres matériaux échoueraient. Des cieux aux mers et sur terre, les composants forgés offrent la solidité fondamentale qui permet aux systèmes critiques de fonctionner en toute sécurité et efficacité.

Questions fréquemment posées

1. Quel est l'acier de forgeage le plus résistant ?

L'acier « le plus résistant » pour la forge dépend des besoins spécifiques de l'application. Toutefois, certains aciers alliés sont réputés pour leur résistance exceptionnelle. Les nuances comme l'AISI 4340 et 4140 (Chromoly) sont prisées pour leur haute résistance à la traction, leur ténacité et leur résistance à la fatigue, ce qui les rend idéales pour des pièces aéronautiques et automobiles soumises à de fortes contraintes. Les performances optimales sont obtenues grâce à une combinaison adéquate de l'alliage et d'un traitement thermique approprié.

2. Quel métal ne peut pas être forgé ?

La fonte est un métal notable qui ne peut pas être forgé. Comme son nom l'indique, la fonte possède une composition chimique et une structure interne spécialement conçues pour la fonderie (fusion et coulée dans un moule). Sa forte teneur en carbone la rend fragile, et toute tentative de la façonner par les forces de compression utilisées en forge entraînerait sa fissuration ou sa rupture plutôt que sa déformation.

3. Quelles sont les limitations de l'acier forgé ?

Bien que la forge offre une résistance supérieure, elle a quelques limites. Le procédé est généralement moins adapté à la création de formes très complexes ou complexes avec des cavités internes, qui sont mieux gérées par coulée. La forge ne peut pas être utilisée pour produire des composants poreux tels que des roulements autolubrifiants ou des pièces nécessitant un mélange de différents métaux frits ensemble. En outre, l'outillage (mâtures) requis pour la forge peut être coûteux, ce qui le rend moins rentable pour de très petites séries de production.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —