Débloquer la résistance : forgeage de pièces automobiles hautes performances

TL ;DR

Le forgeage est un procédé de fabrication supérieur pour les pièces automobiles hautes performances, produisant des composants nettement plus résistants et durables que ceux obtenus par moulage ou usinage. Cette résistance accrue provient du procédé de forgeage, qui met en forme le métal sous une pression extrême, affinant et alignant sa structure granulaire interne selon le contour de la pièce. Cela confère une résistance exceptionnelle aux contraintes, à la fatigue et à la rupture, ce qui le rend essentiel pour les applications critiques de sécurité.

Pourquoi le forgeage est la méthode supérieure pour les pièces hautes performances

Dans l'univers exigeant des véhicules hautes performances et de compétition, la défaillance d'un composant n'est pas envisageable. C'est pourquoi le forgeage pour les pièces automobiles hautes performances est la méthode de fabrication privilégiée par rapport à des alternatives telles que la fonderie ou l'usinage direct à partir de barres pleines. L'avantage fondamental réside dans la microstructure du matériau. Le forgeage soumet le métal à des forces compressives localisées, modifiant physiquement et affinant la structure interne des grains. Contrairement à la fonderie, qui peut présenter des porosités, ou à l'usinage, qui coupe les flux de grains, le forgeage oblige les grains à s'aligner selon la forme de la pièce. Ce flux de grains continu et ininterrompu donne lieu à des composants possédant des propriétés mécaniques nettement supérieures.

Cette intégrité structurelle se traduit directement par une résistance, une ténacité et une résistance à la fatigue accrues. Les composants forgés peuvent supporter des contraintes, des chocs et des charges cycliques plus importantes sans subir de défaillance. Comme l'expliquent des experts en fabrication, cela les rend idéaux pour des applications critiques en matière de sécurité où la fiabilité est primordiale, comme dans les systèmes de freinage et de suspension. Ce procédé densifie le métal, éliminant les défauts internes et les porosités pouvant devenir des points de rupture sous pression extrême. Une pièce forgée n'est donc pas seulement solide, mais également constamment fiable tout au long de sa durée de service.

Le rapport résistance-poids des pièces forgées constitue un autre avantage essentiel, particulièrement dans le secteur automobile où l'allègement des véhicules est une priorité afin d'améliorer l'efficacité énergétique et les performances. Pour des matériaux comme l'aluminium, le forgeage améliore considérablement les propriétés mécaniques, les rendant plus résistantes aux contraintes et déformations, comme souligné dans une ressource provenant de Al Forge Tech cela permet aux ingénieurs de concevoir des pièces plus légères que leurs équivalents moulés ou usinés, sans compromettre la résistance ou la durabilité, un équilibre crucial pour les véhicules hautes performances.

Principaux procédés de forgeage pour composants automobiles

La production de pièces automobiles forgées utilise plusieurs procédés spécialisés, chacun étant choisi en fonction de la complexité de la pièce, du matériau et de la précision requise. Ces techniques peuvent être classées selon la température à laquelle elles sont effectuées — forgeage à chaud, à chaud ou à froid — et selon le type de matrice utilisé. La compréhension de ces méthodes montre comment les fabricants obtiennent les géométries précises et les propriétés matérielles nécessaires pour des performances optimales.

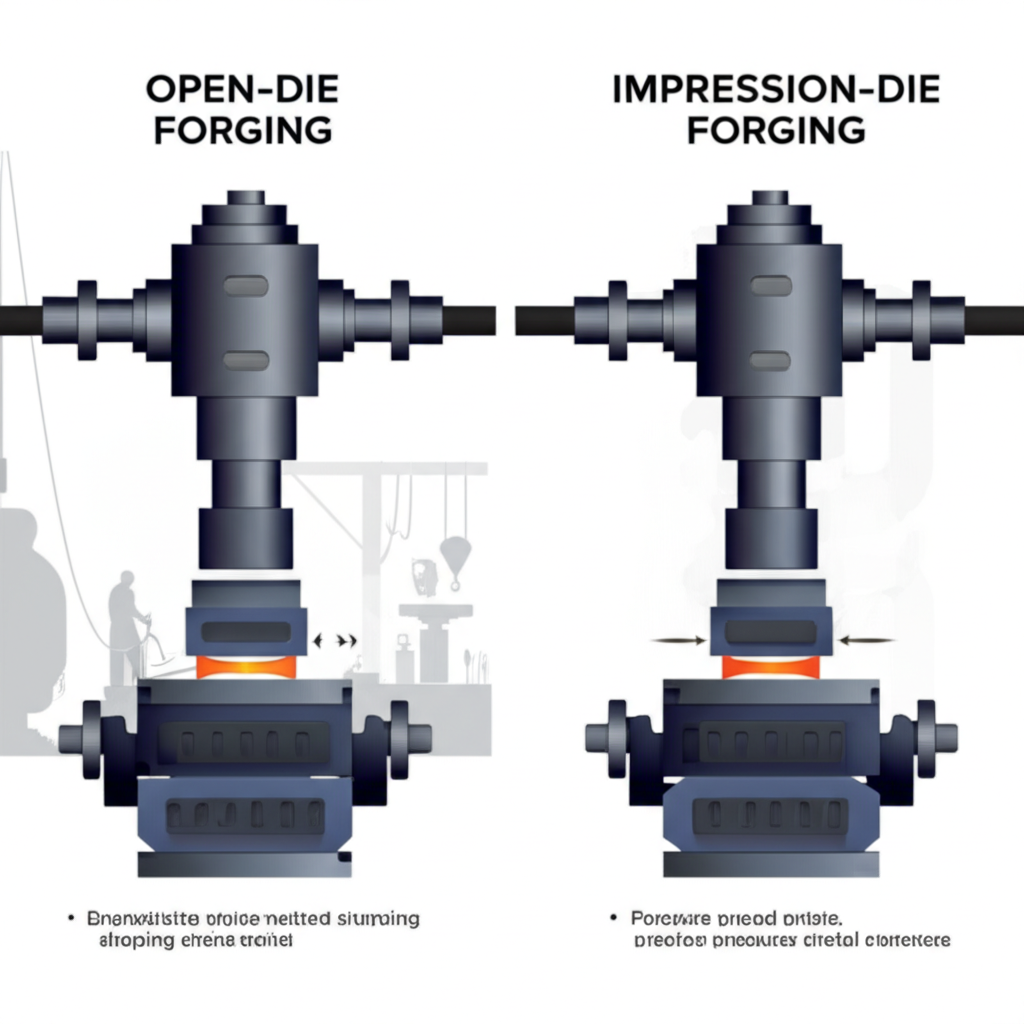

Forge à empreinte et forge libre

La méthode la plus courante pour les composants automobiles est le forgeage sous pression, également connu sous le nom de forgeage sous pression fermé. Dans ce processus, une billette métallique est placée entre deux matrices qui contiennent une impression précise de la pièce finale. Un marteau ou une presse puissants forcent le métal à couler et remplissent les cavités de la tôle. Cette technique est excellente pour produire des formes complexes avec des tolérances serrées et est utilisée pour des pièces telles que des tiges de connexion et des engrenages. À l'inverse, la forge à découvert consiste à façonner le métal entre des matrices plates ou simples sans l'enfermer complètement. Bien que moins précis et nécessitant souvent un usinage secondaire, il est polyvalent et adapté aux composants plus grands et plus simples.

Forgeage à la chute et de précision

Le forgeage à goutte à goutte de haute précision est un raffinement du forgeage à pression fermée qui offre des tolérances encore plus serrées et des résultats de forme presque nette, réduisant ainsi au minimum le besoin d'usinage de finition. Comme l'explique un article de Industrie de la voie ferrée , ce contrôle méticuleux du processus est essentiel pour les pièces où la précision dimensionnelle n'est pas négociable, comme les composants de transmission et de direction. Pour les entreprises qui recherchent des solutions sur mesure, des prestataires spécialisés offrent des services de pointe. Pour des composants automobiles robustes et fiables, consultez les services de forgeage personnalisés de Shaoyi Metal Technology je suis désolé. Ils sont spécialisés dans la forge à chaud de haute qualité, certifiée IATF16949, démontrant la capacité de l'industrie à livrer des composants de petits prototypes à la production de masse avec une précision exceptionnelle.

Forge à froid et à rouleaux

La forge à froid est effectuée à température ambiante ou proche. Ce procédé augmente la résistance du métal par durcissement sous contrainte, mais se limite généralement à des formes plus simples et à des métaux plus ductiles. Il offre une excellente finition de surface et une grande précision dimensionnelle. La forge à rouleaux est une technique différente où des barres chauffées sont passées entre des rouleaux rainurés qui façonnent progressivement le métal. Selon un article de la base de connaissances Zetwerk , cette méthode est efficace pour produire des pièces longues et élancées comme les essieux et les arbres de transmission, car elle crée une structure de grain favorable tout en réduisant le gaspillage de matière.

Matériaux essentiels dans la forge automobile

Le choix du matériau est tout aussi crucial que le procédé de forgeage lui-même pour déterminer les propriétés finales d'une pièce automobile haute performance. La sélection dépend des exigences spécifiques de l'application en termes de résistance, de poids, de résistance à la chaleur et de coût. Les matériaux les plus couramment utilisés dans la forge automobile sont les alliages d'acier avancés, les alliages d'aluminium et le titane.

Alliages d'acier : Les aciers au carbone et les aciers alliés sont les matériaux de base de l'industrie du forgeage automobile en raison de leur résistance exceptionnelle, de leur ténacité et de leur disponibilité. Ils sont utilisés pour un large éventail de composants soumis à des contraintes élevées, tels que les vilebrequins, les bielles, les engrenages et les essieux. Des traitements thermiques tels que la trempe et la revenu sont souvent appliqués après le forgeage afin d'améliorer davantage les propriétés mécaniques des pièces en acier, en les adaptant à des exigences spécifiques en matière de durabilité et de performance, comme détaillé par des spécialistes du traitement thermique chez Paulo .

Alliages d'aluminium : L'aluminium est apprécié pour son excellent rapport résistance-poids, ce qui en fait un matériau clé dans la recherche de la légèreté des véhicules. Les composants en aluminium forgé, tels que les bras de suspension, les roues et les étriers de frein, réduisent la masse non suspendue du véhicule, ce qui améliore la tenue de route, l'accélération et l'efficacité énergétique. Moins résistant que l'acier, son faible poids spécifique offre un avantage significatif en termes de performance dans de nombreuses applications, sans nuire à la durabilité.

Alliages de titane : Pour les applications les plus extrêmes où une résistance considérable et un poids faible sont essentiels, le titane est le matériau de prédilection. Il offre une résistance comparable à celle de nombreux aciers pour environ la moitié du poids, ainsi qu'une excellente résistance à la corrosion et des performances élevées à haute température. En raison de son coût plus élevé, le titane forgé est généralement réservé aux véhicules de performance haut de gamme et aux applications motorsport, et est utilisé dans des composants tels que les bielles, les soupapes et les systèmes d'échappement.

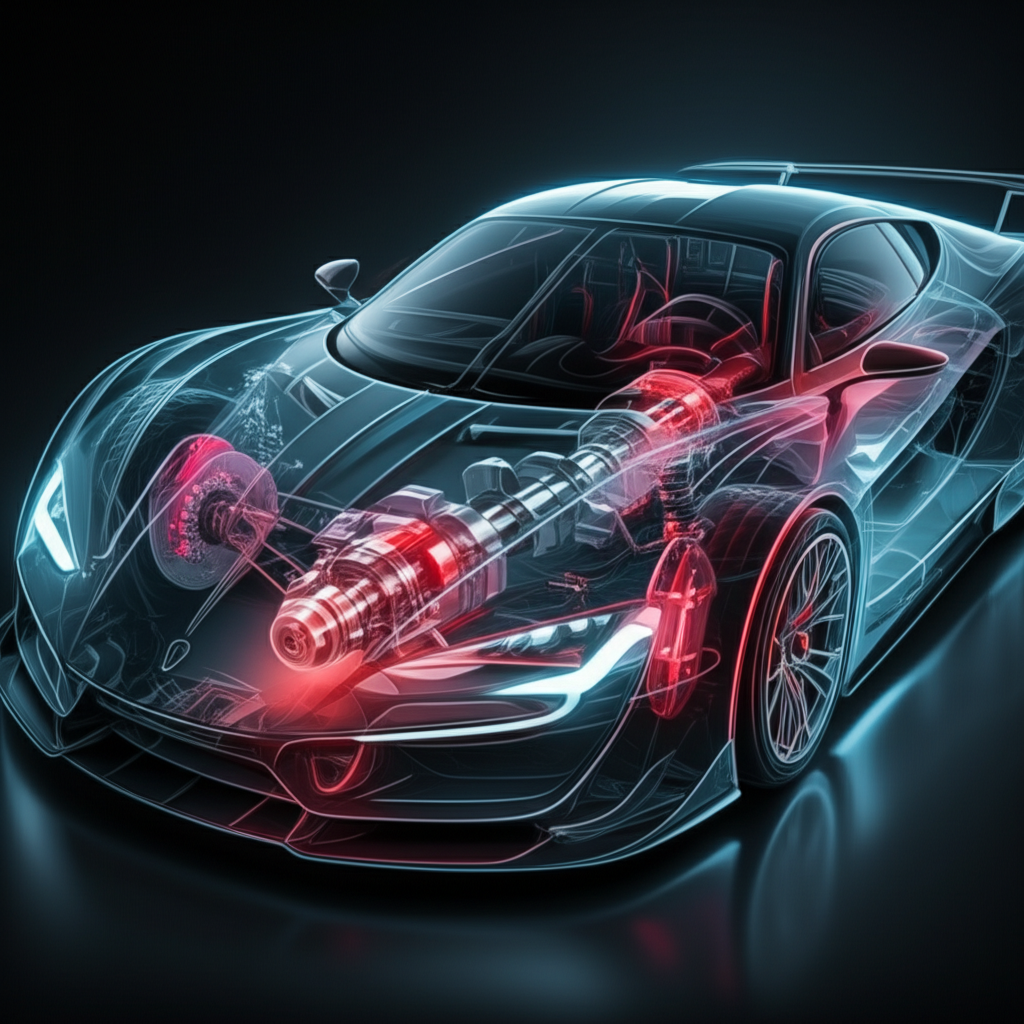

Applications critiques : là où les pièces forgées offrent des performances maximales

Les propriétés supérieures des composants forgés les rendent indispensables dans les parties du véhicule où une défaillance pourrait être catastrophique. Ces pièces se concentrent dans le moteur, la transmission et le châssis, formant la colonne vertébrale de la sécurité et de la fiabilité d'une automobile haute performance.

- Composants moteur et transmission : Le moteur à combustion interne est un environnement à haute contrainte, avec une chaleur et une pression énormes. Les composants clés comme le vilebrequin, les arbres à cames, les bielles et les pistons sont presque exclusivement forgés dans les applications hautes performances. Ces pièces doivent transmettre une force considérable de manière fiable pendant des millions de cycles. De même, les composants de la transmission, tels que les engrenages de boîte de vitesses, les arbres de transmission et les joints universels, sont forgés pour supporter le couple et les charges de choc liées à une conduite sportive.

- Systèmes de suspension et de direction : Les pièces forgées sont essentielles pour la dynamique du véhicule et la sécurité. Les bras de suspension, les rotules de direction et les moyeux de roue doivent résister aux forces constantes provenant de la route tout en maintenant un alignement précis. La résistance et la tenue en fatigue des alliages d'aluminium et d'acier forgés garantissent un fonctionnement fiable de ces composants, assurant une tenue de route réactive et évitant toute défaillance structurelle lors des virages ou du freinage.

- Systèmes de freinage : Il n'existe pas de système plus critique pour la sécurité que les freins. Les étriers de frein forgés sont courants sur les véhicules hautes performances car ils offrent une rigidité supérieure et une meilleure dissipation de la chaleur par rapport aux versions moulées. Cette rigidité empêche l'étrier de fléchir sous une forte pression de freinage, garantissant une sensation de pédale constante et ferme, et assurant l'application d'une force de freinage maximale.

L'intégrité inégalée des composants forgés

En définitive, le recours au forgeage pour les pièces automobiles hautes performances témoigne de sa capacité inégalée à produire des composants dotés d'une résistance, d'une durabilité et d'une fiabilité supérieures. En affinant physiquement la structure du grain métallique, le procédé de forgeage confère un niveau d'intégrité structurelle que les autres méthodes de fabrication ne peuvent pas reproduire. C'est pourquoi il s'impose comme le choix incontournable pour les applications critiques où les performances et la sécurité sont prioritaires.

Du cœur du moteur à la suspension qui relie le véhicule à la route, les pièces forgées offrent la confiance et la résilience nécessaires pour repousser les limites de la performance automobile. À mesure que la technologie progresse, les techniques de forgeage de précision continueront d'évoluer, permettant la création de composants encore plus légers, plus résistants et plus complexes pour la prochaine génération de véhicules hautes performances.

Questions fréquemment posées

1. Quels sont les 4 types de procédés de forgeage ?

Les quatre principaux types de procédés de forgeage sont le forgeage en matrice fermée (aussi appelé forgeage à empreinte), le forgeage à platines ouvertes, le forgeage à froid et le forgeage de bagues laminées sans soudure. Chaque méthode présente des avantages différents en termes de complexité des pièces, de précision dimensionnelle et de volume de production, ce qui les rend adaptées à diverses applications industrielles.

2. Quels métaux ne peuvent pas être forgés ?

Les métaux ayant une ductilité limitée sont difficiles, voire impossibles, à forger. Cela inclut des matériaux comme la fonte et certains aciers à haute teneur en carbone, qui sont trop fragiles et se fissureraient sous les forces de compression du forgeage. De même, certains alliages à très haute résistance peuvent être trop réfractaires à la déformation plastique pour être correctement mis en forme par ce procédé.

3. Le forgeage est-il plus solide que le soudage ?

Oui, dans de nombreux cas, un composant forgé est plus solide qu'un composant soudé. Le forgeage crée une structure de grains continue et alignée dans toute la pièce, ce qui améliore sa résistance globale ainsi que sa résistance à la fatigue. Le soudage, en revanche, implique la fusion et l'assemblage de métal, ce qui peut introduire des points faibles potentiels, des zones affectées par la chaleur et des contraintes internes au niveau du joint, qui pourraient ne pas être aussi résistants que le matériau de base.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —