Types de construction des roues forgées : Lequel convient à votre véhicule ?

Comprendre les fondamentaux de la construction des jantes forgées

Vous êtes-vous déjà demandé ce que signifie jante forgée en parcourant des options de jantes hautes performances ? Voici la réponse essentielle : les jantes forgées sont fabriquées en comprimant des lingots d'aluminium massif sous une pression extrême, généralement comprise entre 8 000 et 10 000 tonnes , afin de créer une structure moléculaire plus dense et nettement plus résistante que toute autre méthode de fabrication ne peut atteindre.

Contrairement aux jantes moulées, où de l'aluminium en fusion est versé dans des moules et laissé à refroidir, le forgeage transforme un bloc cylindrique massif en aluminium de qualité aéronautique 6061-T6 en une jante grâce à une chaleur contrôlée et à une pression énorme. L'aluminium ne fond jamais pendant ce processus. Il devient simplement assez malléable pour être redimensionné tout en conservant son intégrité cristalline. Cette différence fondamentale distingue la fabrication par forgeage du moulage et explique pourquoi ces jantes ont un prix plus élevé.

La science derrière la résistance de l'aluminium forgé

Lorsque vous comparez des jantes forgées et des jantes moulées, la distinction essentielle réside dans la structure du grain. Pensez au fil du bois. Couper dans le sens du fil demande beaucoup moins d'effort que de couper à contresens. Le métal se comporte de manière similaire, et le forgeage tire parti de ce principe.

Pendant le processus de forgeage, la structure interne des grains de l'aluminium subit une réorganisation moléculaire. Les grains s'allongent, se redressent et s'orientent selon la direction de la force appliquée. Cela crée des trajets continus et directionnels permettant aux contraintes de se propager à travers le matériau. Selon les essais industriels, cette structure de grains alignés permet aux roues forgées d'atteindre environ 2 à 3 fois la durée de vie en fatigue par rapport aux roues moulées dans des conditions de charge identiques.

Que proposent exactement les jantes forgées au-delà de la résistance brute ? La réponse est une porosité quasi nulle. Les roues moulées contiennent intrinsèquement de minuscules poches d'air et des vides qui se forment lorsque le métal en fusion refroidit de manière inégale. Ces imperfections deviennent des points de rupture potentiels sous des contraintes répétées. Les roues forgées éliminent totalement cette faiblesse, créant une structure homogène dans tout le matériau.

La définition des roues forgées revient finalement à ceci : des roues conçues au niveau moléculaire pour une résistance à la traction supérieure, une meilleure tenue à la fatigue et des performances accrues en cas d'impact. Elles sont généralement 25 à 30 % plus légères que leurs équivalents moulés, tout en respectant ou dépassant les exigences de résistance.

Pourquoi le type de construction détermine les performances

Comprendre ce qu'est une roue forgée n'est qu'un point de départ. La méthode de construction, c'est-à-dire la manière dont les composants forgés sont assemblés, détermine tout, des options de personnalisation à la facilité d'entretien à long terme.

En comparant les roues moulées et les roues forgées, vous découvrirez que la construction par forgeage se divise elle-même en trois catégories distinctes :

- Monobloc (une pièce) - Usinée entièrement à partir d'une seule masse d'aluminium afin d'obtenir une intégrité structurelle maximale et un poids minimal

- Deux pièces - Combine un centre forgé avec un fût forgé, offrant une plus grande flexibilité d'ajustement

- À trois pièces - Comprend des composants forgés séparés (centre, fût intérieur, fût extérieur) assemblés à l'aide de fixations de qualité aérospatiale pour une personnalisation ultime

Chaque type de construction offre des avantages spécifiques selon votre utilisation. Les passionnés de piste ne recherchent pas les mêmes caractéristiques que les constructeurs de voitures d'exposition. Les véhicules utilisés quotidiennement ont des exigences différentes par rapport à ceux destinés aux virages en montagne le week-end. Les sections suivantes détaillent chaque catégorie afin que vous puissiez choisir le type de construction correspondant à vos objectifs précis.

Roues forgées monobloc expliquées

Qu'est-ce qu'une roue forgée dans sa forme la plus pure ? La réponse est la construction monobloc. Également appelées roues forgées en une pièce, les roues monobloc représentent l'approche la plus simple mais aussi la plus exigeante sur le plan technique en matière de fabrication de roues forgées. Un seul bloc d'aluminium est transformé en une roue complète par usinage de précision, sans joints, visseries ni composants assemblés pouvant compromettre l'intégrité structurelle.

La signification des jantes forgées devient limpide lorsqu'on examine le design monobloc. Chaque millimètre de la jante finie provient d'un bloc massif unique de métal, comprimé et façonné sous pression extrême avant que des machines CNC ne sculptent la forme finale. Cette construction unifiée établit la référence en matière de performance par rapport à laquelle tous les autres types de jantes forgées sont comparés.

Procédé de fabrication monobloc

Les jantes monobloc commencent leur existence sous la forme de lingots cylindriques en aluminium, pesant généralement entre 40 et 80 livres selon la taille finale de la jante. Les fabricants choisissent largement aluminium forgé 6061-T6 pour ce procédé, et comprendre pourquoi permet de révéler la philosophie d'ingénierie derrière la construction haut de gamme de jantes forgées.

La désignation 6061 fait référence à la composition de l'alliage d'aluminium. Ce mélange particulier inclut :

- L'aluminium - La base principale assurant des propriétés légères et une résistance générale

- Magnésium - Améliore la résistance globale grâce au durcissement par solution solide

- Silicium - Agit en synergie avec le magnésium pour améliorer la résistance tout en abaissant la température de fusion, facilitant ainsi la forge

- Cuivre - Ajouté en faibles quantités pour renforcer la résistance à la corrosion et augmenter la solidité

Mais qu'en est-il de la désignation T6 ? Celle-ci indique le traitement thermique spécifique qui transforme un alliage d'aluminium de qualité moyenne en un matériau exceptionnel pour jantes. Le traitement T6 comprend deux étapes essentielles. Premièrement, le traitement de solution consiste à chauffer l'alliage à haute température puis à le tremper rapidement, ce qui permet au magnésium et au silicium de se dissoudre dans l'aluminium et de former une solution solide sursaturée. Deuxièmement, un vieillissement contrôlé à température élevée provoque la précipitation de ces éléments dissous de manière à augmenter considérablement la limite d'élasticité et la dureté.

Selon 3030 Autosport , cette combinaison de composition et de traitement thermique fait de l'6061-T6 le choix privilégié dans les secteurs exigeants tels que les applications militaires, l'aérospatiale, la Formule 1 et le drag racing. Les mêmes propriétés qui protègent les composants d'aéronefs à 40 000 pieds se traduisent directement par des performances élevées des jantes forgées sur route ou sur piste.

Une fois la masse brute forgée et traitée thermiquement, un usinage CNC de précision enlève du matériau pour créer les motifs des rayons, les surfaces de montage et les dimensions finales. Chaque roue est essentiellement sculptée à partir de l'intérieur de la masse comprimée, et ce procédé de fabrication soustractive permet d'obtenir le poids le plus léger possible tout en conservant la signification du terme « jante forgée » en matière de résistance et de fiabilité.

Avantages structurels de la construction monobloc

Pourquoi les équipes de motorsport et les passionnés de performance se tournent-ils vers la construction monobloc ? L'absence de joints répond immédiatement à cette question.

Chaque point de connexion sur une jante composée représente un emplacement potentiel de défaillance. Les boulons peuvent se desserrer sous l'effet de cycles thermiques répétés. Les soudures peuvent présenter des fissures par fatigue après des milliers de kilomètres. Les joints entre les composants peuvent se dégrader, entraînant des fuites d'air dans les configurations sans chambre à air. Les jantes monobloc éliminent chacun de ces risques, car il n'existe tout simplement aucun composant assemblé susceptible de se rompre.

Des études montrent que les jantes forgées peuvent être jusqu'à 30 % plus résistantes que des jantes en aluminium moulé de poids équivalent. Lorsque ce matériau forgé constitue une pièce continue unique, les contraintes se transmettent sans interruption de la nervure au flanc et au moyeu. Imaginez la différence entre une poutre en bois massif et des planches assemblées par clouage. Les deux pourraient supporter des charges similaires initialement, mais la poutre pleine conserve son intégrité bien plus longtemps sous des contraintes dynamiques et répétées.

Cette construction unifiée offre des avantages de performance mesurables :

- Intégrité structurelle maximale - Aucune jointure, couture ou fixation ne pouvant devenir un point de défaillance sous des cycles répétés de contraintes

- Poids minimal possible - Aucun ajout de poids d'éléments mécaniques ; le matériau peut être retiré n'importe où sans compromettre les connexions des composants

- Entretien simplifié - Rien à serrer, aucun joint à inspecter, aucun élément mécanique à remplacer lors de l'entretien courant

- Aucune préoccupation liée à la dégradation des joints - Les bourrelets des pneus sans chambre se fixent sur un matériau forgé continu plutôt que sur des sections assemblées

L'avantage en poids mérite une insistance particulière. Étant donné que les roues monobloc ne nécessitent ni boulons, ni écrous, ni éléments de fixation, les fabricants peuvent concevoir des parois plus minces et des profilés de rayons plus agressifs. Chaque gramme compte dans la réduction de la masse non suspendue. Selon les données de performance, chaque livre économisée dans la masse non suspendue améliore davantage l'accélération, la réponse au freinage et la souplesse de la suspension que des réductions équivalentes dans la masse suspendue du véhicule.

Pour les conducteurs qui privilégient la performance pure plutôt qu'une flexibilité maximale en matière de personnalisation, la construction monobloc offre un équilibre idéal. Toutefois, cette conception optimisée limite les options de montage par rapport aux alternatives multi-pièces. La section suivante examine comment la construction en deux pièces résout ce compromis tout en conservant les performances caractéristiques des jantes forgées.

Méthodes de construction forjée en deux pièces

Que se passe-t-il lorsque vous avez besoin d'une solidité au niveau d'une jante monobloc mais que vous nécessitez une flexibilité d'ajustage que la construction en un seul bloc ne peut tout simplement pas offrir ? Les jantes forgées en deux pièces répondent à cette question en divisant la jante en deux composants principaux : la partie centrale (la face et les rayons) et le barillet extérieur sur lequel le pneu est monté.

Cette approche modulaire ouvre des portes qui restent fermement closes avec les conceptions monobloc. En comparant les options forgées et coulées, la construction en deux pièces forgées conserve la structure granulaire supérieure et la densité du matériau propres au forgeage, tout en ajoutant des possibilités de personnalisation qui séduisent les passionnés de véhicules fortement modifiés ou ayant des besoins d'ajustage uniques.

Selon spécifications industrielles , les jantes en deux pièces utilisent un alliage d'aluminium forgé de haute qualité pour les deux composants, ce qui les rend plus solides et plus durables que les alternatives coulées. Mais la véritable distinction réside dans la manière dont ces composants sont assemblés.

Méthodes d'assemblage soudé vs boulonné

Voici le détail essentiel que la plupart des discussions sur les jantes ignorent totalement : toutes les jantes en deux pièces ne sont pas assemblées de la même façon. La méthode d'assemblage change fondamentalement les caractéristiques de la jante, et comprendre cette différence vous aide à prendre une décision éclairée lors du choix entre jantes forgées ou coulées selon votre application spécifique.

Construction en deux pièces soudée fusionne de manière permanente le fût et la section centrale en une seule unité. Après usinage de précision, des techniciens qualifiés utilisent des techniques spécialisées de soudage TIG pour assembler les composants le long de leurs surfaces d'assemblage. Le cordon de soudure pénètre suffisamment en profondeur pour créer une liaison moléculaire entre les deux sections forgées, offrant ainsi une intégrité structurelle proche de celle d'un bloc monobloc.

Voici comment le comprendre : une fois soudés, ces composants deviennent essentiellement une pièce unique à nouveau. La zone de joint, lorsqu'elle est correctement réalisée, égale ou même dépasse la résistance du matériau environnant, car le soudage affine en réalité la structure du grain au point de fusion.

Construction deux pièces boulonnée adopte une approche opposée. Des fixations haute résistance de qualité aérospatiale maintiennent le fût solidement attaché à la section centrale, préservant la modularité de la roue tout au long de sa durée de service. Cette philosophie de conception privilégie la facilité d'entretien par rapport à la simplicité structurelle maximale.

Selon des recherches sur la construction des roues, les roues boulonnées ont tendance à se dégrader moins souvent lorsque la réparabilité et l'ajustabilité sont primordiales, bien que ces configurations puissent nécessiter un entretien plus régulier car les boulons peuvent se desserrer avec le temps en raison des cycles thermiques et des vibrations.

Lors du choix entre des roues moulées ou forgées, rappelez-vous que les options deux pièces, qu'elles soient soudées ou boulonnées, conservent toutes deux les propriétés des matériaux forgés. La méthode d'assemblage influence la facilité de maintenance et les besoins d'entretien à long terme, plutôt que l'avantage fondamental de résistance des jantes forgées par rapport aux jantes moulées.

| Facteur | Deux pièces soudées | Deux pièces boulonnées |

|---|---|---|

| Résistance structurelle | Intégrité proche du monobloc ; la liaison permanente élimine les jeux au niveau du joint | Excellent si correctement serré ; nécessite un contrôle périodique des fixations |

| Réparabilité | Les sections endommagées exigent une découpe et un re-soudage ; du matériel spécialisé est nécessaire | Les composants individuels peuvent être démontés et remplacés indépendamment |

| Poids | Plus léger dans l'ensemble ; l'absence de fixation n'ajoute pas de masse | Légèrement plus lourd en raison des boulons, écrous et de l'épaisseur matérielle requise aux points de montage |

| Entretien | Minimal ; aucun composant matériel à inspecter ou à revérifier au couple | Vérification périodique du couple des boulons recommandée tous les 12 000 miles |

| Personnalisation après achat | Limitée ; les modifications nécessitent une découpe et un soudage professionnels | Élevée ; les composants peuvent être remplacés pour différentes largeurs ou déports |

| Coût relatif | Modérée ; une possession à long terme plus simple mais des réparations plus difficiles | Plus élevée initialement ; moindre à long terme si le remplacement de composants devient nécessaire |

Dynamique de construction du barillet et du centre

Comprendre comment les jantes deux pièces sont fabriquées permet de comprendre pourquoi elles offrent des avantages que les conceptions monobloc ne peuvent pas égaler. Chaque composant commence comme une masse d'aluminium forgé séparée, traitée thermiquement indépendamment avant d'être usinée avec précision pour former la pièce finale.

La section centrale abrite les rayons et la surface de montage du moyeu. Les fabricants usinent ce composant à partir d'un bloc forgé, créant ainsi les éléments de design visuel et l'interface essentielle avec l'ensemble du moyeu de votre véhicule. C'est ici que prennent forme les motifs des rayons, les trous de boulons et les dimensions de l'alésage central.

La baril forme la circonférence extérieure sur laquelle votre pneu est monté. Selon spécifications de fabrication , les sections de jante sont également forgées pour une résistance maximale, puis usinées avec précision selon des dimensions exactes afin de positionner correctement le bourrelet du pneu et la vanne de gonflage.

C'est ici que la flexibilité d'ajustement devient significative. Avec une construction monobloc, modifier la largeur ou l'offset de la jante nécessite de fabriquer entièrement une nouvelle jante à partir de zéro. La construction en deux pièces modifie considérablement cette équation.

Les fabricants peuvent associer la même section centrale à des jantes de profondeurs et largeurs variables. Vous souhaitez une roue arrière plus large avec un déport plus agressif ? La conception du centre reste identique tandis qu'une spécification différente du pourtour permet d'obtenir les dimensions souhaitées. Cette approche modulaire permet :

- Des plages de déport plus étendues - Le même centre fonctionne avec plusieurs configurations de jantes afin d'obtenir des déports que les outillages monobloc ne peuvent pas produire économiquement

- Plus de combinaisons de largeur - Les variations de profondeur de la jante offrent des options de largeur sans avoir à redessiner la géométrie des rayons

- Montages décalés - Les roues avant et arrière peuvent partager la même conception du centre tout en utilisant des spécifications différentes pour la jante

- Adaptabilité future - Changer de véhicule ou modifier la géométrie de suspension ne signifie pas nécessairement remplacer entièrement les jeux de roues

L'aspect de réparation mérite également attention. Lorsque des dommages causés par un trottoir entaillent une section du cercle, la construction en deux pièces boulonnées permet de remplacer uniquement cette composante. La section centrale intacte continue ainsi de servir sur votre véhicule, tandis qu'un nouveau cercle remet la roue dans un état parfait. Comparez cela à la construction monobloc, où des dommages similaires impliquent souvent de jeter toute la roue.

Cette facilité de maintenance s'étend également aux mises à jour esthétiques. Les passionnés peuvent retaper ou remplacer les sections centrales pour rafraîchir l'apparence de leurs roues sans avoir à acheter des roues complètes neuves. Pour ceux qui évaluent les options coulées contre forgées, la construction en deux pièces forgées offre à la fois les avantages de résistance du matériau et la flexibilité pratique souvent nécessaire pour les véhicules utilisés au quotidien.

La méthode de construction en trois pièces pousse encore plus loin cette philosophie modulaire, en séparant le cercle lui-même en sections intérieure et extérieure afin d'offrir un potentiel de personnalisation maximal.

Architecture de roue forgée en trois pièces

Et si vous pouviez concevoir votre jante idéale à partir de zéro, en ajustant la largeur, l'entretoise et la portée avec une précision au millimètre près ? C'est exactement ce que permettent les jantes trois pièces forgées. Représentant le summum de la technologie des jantes entièrement forgées, cette méthode de construction divise la jante en trois composants distincts forgés séparément, chacun étant fabriqué indépendamment avant d'être assemblé à l'aide de fixations de qualité aérospatiale.

Pour les passionnés qui montent des configurations forgées personnalisées sur des véhicules d'exposition, des voitures de piste, ou des jantes forgées pour camions nécessitant des montages agressifs, la construction trois pièces offre des possibilités que les conceptions monobloc ou deux pièces ne peuvent tout simplement pas égaler. Mais cette souplesse s'accompagne de compromis qu'il convient de bien comprendre avant de se décider pour ce type de construction haut de gamme.

Philosophie de conception modulaire

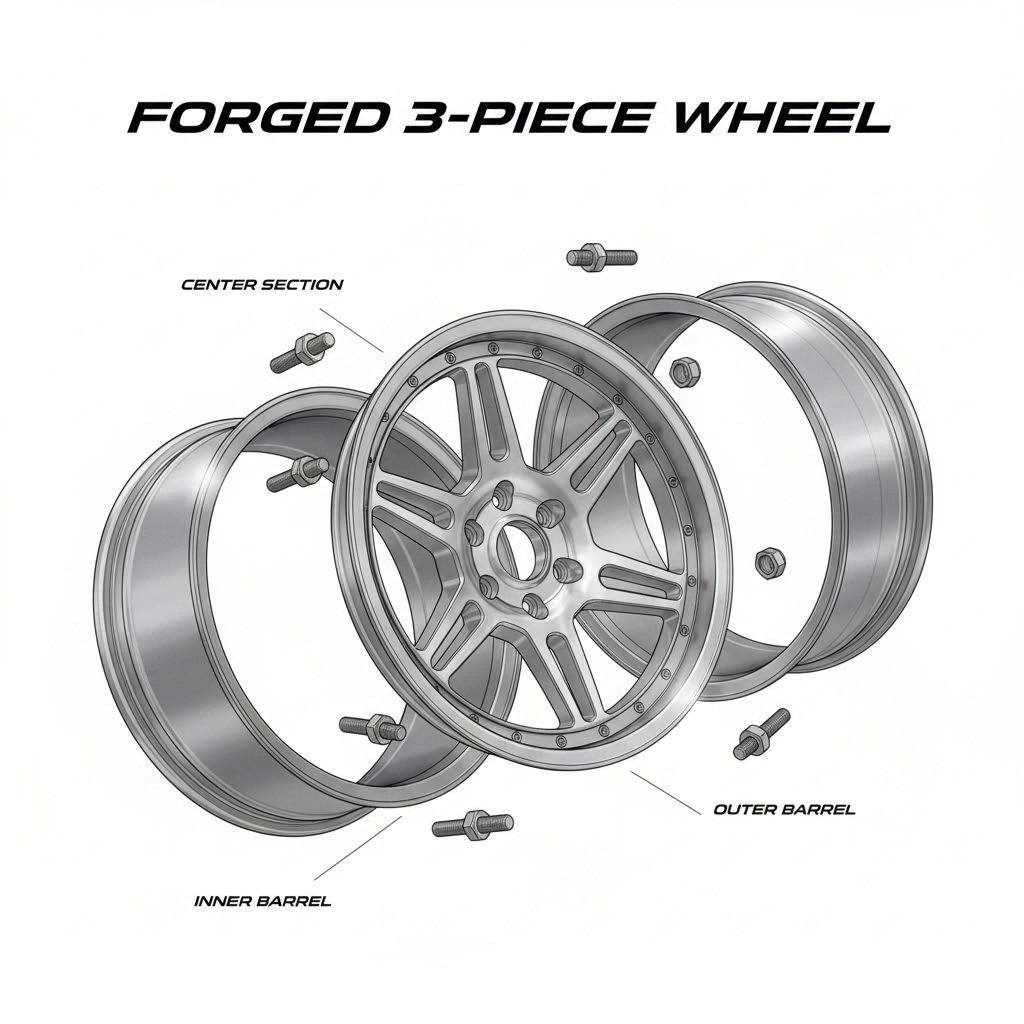

Les jantes trois pièces se décomposent en trois composants distincts en aluminium forgé :

- Section centrale - Abrite les rayons, la surface de montage sur le moyeu et définit le caractère visuel de la jante

- Barillet intérieur (moitié arrière) - Forme l'arrière de la jante, là où elle s'interface avec les composants du frein et la suspension

- Barillet extérieur (moitié avant) - Crée le rebord visible ainsi que la surface de montage avant du talon du pneu

Chaque composant part d'un brut forgé séparé, subissant le même traitement thermique et usinage de précision qui caractérisent toute la construction de jantes forgées. La magie opère lors de l'assemblage. Selon Les spécifications de fabrication de Forgeline , les jantes trois pièces peuvent même être finies avec différentes combinaisons de couleurs personnalisées sur le centre, la jante intérieure et la jante extérieure, offrant des possibilités esthétiques inaccessibles avec tout autre procédé de construction.

Mais comment ces composants forment-ils une jante fonctionnelle unique ? Des fixations en acier inoxydable de qualité aérospatiale, généralement des boulons à haute résistance ou des attaches spécialisées, maintiennent solidement les trois sections ensemble autour de la circonférence. Ces fixations doivent supporter des forces énormes : les charges dues à l'accélération, les contraintes de freinage, les forces latérales en virage et les vibrations constantes provenant de la chaussée.

Lorsque l'on demande ce qui est plus résistant entre l'aluminium usiné et l'aluminium forgé, la réponse devient nuancée avec une construction en trois pièces. Les composants forgés eux-mêmes conservent la même structure granulaire supérieure et densité de matériau que les jantes monobloc. Toutefois, la résistance de l'ensemble dépend désormais de la qualité des fixations, du couple de serrage correct et de l'étanchéité entre les sections.

L'Avantage de la Personnalisation

Imaginez avoir besoin de jantes forgées de 24x14 avec un déport très spécifique afin de compenser la suspension personnalisée de votre camion tout en logeant des pneus massifs sous des ailes élargies. Avec une construction monobloc, le fabricant aurait besoin d'un outillage dédié pour cette spécification exacte. Avec une construction en trois pièces, il combine des composants existants de moyeu et de couronne dans de nouvelles configurations.

Cette approche modulaire permet des combinaisons pratiquement illimitées :

- Réglages de largeur - Changer les couronnes intérieures ou extérieures de différentes profondeurs modifie la largeur totale de la jante sans affecter le design du centre

- Réglage fin du déport - Les rapports de profondeur de jante peuvent modifier la position de la surface de montage par rapport à l'axe central de la roue

- Précision du backspacing - Critique pour les jantes forgées destinées aux camions et aux configurations agressives où chaque millimètre compte pour le dégagement des pneus

- Variations de la profondeur de la lèvre - Les constructeurs de véhicules d'exposition peuvent choisir des jantes extérieures plus profondes pour obtenir cet aspect spectaculaire de lèvre en retrait

Comme indiqué dans Guide d'ajustement des roues de Hot Rod , les roues deux et trois pièces offrent la plus grande flexibilité en matière d'ajustement, et lorsque vous souhaitez monter les pneus les plus larges possibles, tout repose sur les options d'ajustement disponibles. Cette souplesse va au-delà de l'achat initial. Véhicule modifié ? Géométrie de suspension modifiée ? La construction en trois pièces permet une reconfiguration plutôt qu'un remplacement complet.

L'angle de réparation et de serviceabilité représente un autre avantage significatif. Avez-vous abîmé le rebord extérieur sur un pilier de garage ? Remplacez simplement le barillet extérieur tout en conservant votre moyeu central et votre barillet intérieur. Besoin de retoucher après des dommages subis lors d'une journée sur circuit ? Les composants individuels peuvent être démontés, réparés ou remplacés, puis remontés. Cette possibilité de reconstruction transforme les roues trois pièces d'articles jetables en investissements à long terme.

Compromis honnêtes à prendre en compte

La construction en trois pièces n'est pas universellement supérieure. Comprendre ses limites vous aide à déterminer si cette architecture correspond à vos besoins spécifiques :

- Poids accru - Ces boulons de qualité aérospatiale et la matière supplémentaire nécessaire au serrage ajoutent du poids. Prévoyez que les roues trois pièces pèsent 10 à 20 % de plus que des modèles monobloc équivalents

- Exigences d'entretien des joints - La jonction entre les sections du rebord nécessite des joints en silicone ou des joints toriques pour les applications de pneus sans chambre à air. Ces joints peuvent se dégrader avec le temps, ce qui peut entraîner des fuites d'air lentes

- Besoin d'inspection des composants mécaniques - Les fixations nécessitent une vérification périodique du couple, particulièrement après des cycles thermiques dus à une conduite agressive ou à une surchauffe des freins

- Coûts de fabrication plus élevés - Un nombre plus élevé de composants, davantage d'opérations d'usinage, une main-d'œuvre accrue pour l'assemblage et des composants haut de gamme contribuent tous à un prix plus élevé

- Complexité dans l'évaluation des dommages - Les dommages par impact peuvent affecter plusieurs composants, ce qui complique les décisions de réparation

Applications idéales pour la construction en trois pièces

Étant donné ces caractéristiques, les roues forgées en trois pièces excellent dans des scénarios spécifiques où leurs avantages surpassent les inconvénients

- Véhicules d'exposition nécessitant un ajustement précis - Lorsque votre projet exige des spécifications précises pour obtenir une position parfaitement affleurante, la construction en trois pièces offre des résultats exacts au millimètre près que les jantes standards ne peuvent égaler

- Collectionneurs souhaitant des jantes réparables - Les passionnés et collectionneurs de voitures classiques accordent de la valeur à la possibilité de restaurer plutôt que de remplacer. La disponibilité des composants individuels signifie que ces jantes peuvent être entretenues indéfiniment

- Passionnés susceptibles de changer de plateforme véhicule - Prévoyez-vous de transférer votre investissement sur un futur projet ? Les jantes en trois pièces peuvent éventuellement être reconfigurées avec des spécifications différentes de moyeu pour de nouvelles applications

- Projets personnalisés de camionnettes et de SUV - Les jantes forgées pour camionnettes nécessitent souvent des largeurs et déports extrêmes. La construction en trois pièces rend possible l’obtention de spécifications telles que des jantes forgées 24x14 sans coûts prohibitifs liés à des outillages sur mesure

- Changement entre configurations d'exposition et routières - Certains passionnés possèdent plusieurs jeux de jantes, permettant des changements rapides entre des bords profonds prêts pour les expositions et des configurations plus pratiques pour la route

Le choix entre les types de construction dépend finalement de vos priorités. Les conducteurs axés sur la piste préfèrent généralement l'avantage en poids et la simplicité structurelle du monobloc. Les conducteurs quotidiens apprécient souvent la flexibilité des jantes deux-pièces avec des besoins d'entretien réduits. Les constructeurs de véhicules d'exposition et les passionnés de personnalisation trouvent le potentiel illimité de configuration des jantes trois-pièces justifiant la complexité et le coût supplémentaires.

Entre les conceptions entièrement forgées multi-pièces et les alternatives coulées standard, une autre catégorie existe : les méthodes de construction hybrides qui combinent les principes du forgeage et de la fonte pour atteindre différents niveaux de performance et de coût.

Alternatives à filage contrôlé et forge rotatif

Et si vous souhaitez des performances supérieures à celles des jantes moulées, mais que les jantes entièrement forgées dépassent trop votre budget ? C'est là qu'interviennent les méthodes hybrides de fabrication. Les jantes flow formed, les jantes rotary forged et des technologies similaires occupent une position intermédiaire entre le moulage traditionnel et le forgeage complet, offrant de meilleures caractéristiques à des prix plus abordables.

Voici la distinction essentielle que vous devez comprendre : malgré des termes marketing tels que « jantes flow forged » ou « rotary forged », il ne s'agit pas de véritables jantes forgées. Elles commencent leur existence en tant que composants moulés. Toutefois, le traitement supplémentaire qu'elles subissent améliore réellement leurs propriétés métallurgiques par rapport au moulage standard.

Le processus Flow-Forming décrypté

Imaginez un tour de potier, mais au lieu de l'argile et de mains douces, vous avez de l'aluminium chauffé et des rouleaux hydrauliques puissants. Cette image mentale illustre l'essence du formage par écoulement, une technique de fabrication relativement nouvelle apparue plus récemment par rapport aux méthodes traditionnelles de moulage et de forgeage.

Le processus fonctionne comme suit :

- Étape 1 : Mouler la préforme - Les fabricants commencent par une roue en aluminium moulée sous basse pression, comportant généralement une jante plus épaisse que la normale

- Étape 2 : Chauffer la jante - La roue moulée est fixée sur une machine tournante spécialisée, et la section de la jante est chauffée afin de rendre l'aluminium malléable

- Étape 3 : Appliquer une pression de laminage - Des rouleaux hydrauliques appuient contre la jante en rotation, étirant et comprimant simultanément le matériau

- Étape 4 : Former la forme finale - Les rouleaux amincissent progressivement la jante tout en l'allongeant pour atteindre la largeur et le profil souhaités

Selon recherche sur le formage par écoulement , ce procédé étire la structure granulaire du métal longitudinalement, augmentant considérablement sa résistance et sa tenue à la fatigue. Les effets compressifs des rouleaux provoquent un alignement des grains de matière pendant le traitement, similaire à ce qui se produit lors d’un forgeage réel.

Mais voici la réalité métallurgique que les documents marketing occultent souvent : seule la section du berceau subit cette transformation. Le centre de la jante, incluant les rayons et la zone de montage sur moyeu, reste en aluminium moulé, avec sa structure granulaire initiale intacte. Vous obtenez des propriétés similaires au forgeage dans le berceau, là où votre pneu est monté, tandis que le centre conserve les caractéristiques du moulage.

Cette nature hybride explique pourquoi les jantes flow form coûtent nettement moins cher que leurs homologues entièrement forgées. Les presses de forgeage coûteuses et l'usinage intensif nécessaires à la construction monobloc sont remplacés par une opération de tournage plus économique, appliquée à une pièce de départ moulée.

Où les hybrides s'inscrivent dans le spectre des constructions

Alors, où les jantes Flowform s'inscrivent-elles réellement dans la hiérarchie des performances ? Considérez-les comme occupant une position intermédiaire intéressante. Selon une analyse du secteur, les jantes flow formées sont de 15 % à 25 % plus légères que les jantes moulées équivalentes, tout en offrant une meilleure résistance aux chocs et une capacité de charge accrue grâce à la section du flanc comprimée.

La terminologie peut prêter à confusion. Vous rencontrerez des noms tels que :

- Flow Formed - La description technique la plus précise

- Forgé rotatif - Un terme marketing utilisé par certains fabricants pour souligner le processus de rotation et de compression

- Écoulement forgé - Une autre variante marketing évoquant des propriétés similaires au forgeage

- Spun forged - Un autre terme décrivant le même procédé de base

Comme indiqué par experts en fabrication de jantes , lorsque vous entendez des noms comme « rotary forged », il est utile de vérifier précisément comment la jante est fabriquée. Il s'agit probablement d'un terme marketing qu'une entreprise attribue à ses jantes flow formées pour indiquer une résistance accrue, même si elles ne sont pas du tout forgées.

Cette distinction est importante lorsque vous évaluez les options enjolivées par formage longitudinal ou forgées pour votre application spécifique. Les deux offrent de réels avantages en termes de performance, mais la construction sous-jacente et les caractéristiques résultantes diffèrent sensiblement.

| Caractéristique | Enjolivé par formage longitudinal / forge rotatif | Entièrement forgé (monobloc) |

|---|---|---|

| Matériau de départ | Préforme en aluminium moulé | Billet d'aluminium forgé massif |

| Structure du grain de la jante | Comprimée et alignée (type forgé) | Entièrement forgée sur toute la structure |

| Structure du grain central | Reste moulée (porosité potentielle) | Entièrement forgé (sans porosité) |

| Réduction de poids par rapport au moulé | 15-25 % plus léger | 25-30 % plus léger |

| Amélioration de la résistance | Importante dans la jante ; équivalente au moulé au centre | Maximale sur l'ensemble de la roue |

| Complexité de fabrication | Modérée (moulé + opération d'emboutissage) | Élevée (presse à forgeage + usinage CNC intensif) |

| Coût relatif | Gamme moyenne (plus que le moulé, moins que le forgé) | Prix premium |

| Application idéale | Utilisation sur route, usage occasionnel sur piste | Compétition automobile, exigences maximales en matière de performance |

Pour de nombreux passionnés, les jantes rotobattues représentent un compromis intelligent. Vous bénéficiez d'améliorations mesurables en termes de poids, de résistance et de performance par rapport aux jantes moulées standards, sans pour autant supporter l'augmentation significative de coût liée au forgeage complet. Les participants à des journées piste qui ne concourent pas professionnellement, les véhicules orientés performances routières, ainsi que les conducteurs quotidiens souhaitant des jantes améliorées trouvent souvent que les jantes flow forming correspondent parfaitement à leurs besoins.

Toutefois, lorsque la résistance maximale, le poids minimal et une cohérence structurelle totale sont primordiaux, la construction entièrement forgée reste le choix définitif. Les équipes de course professionnelles, les voitures dédiées à la piste et les passionnés exigeant des performances absolues continuent à privilégier les véritables jantes forgées, et pour de bonnes raisons.

Maintenant que tous ces types de construction ont été définis, comment se comparent-ils réellement lorsqu'on les place côte à côte selon les critères les plus importants pour votre véhicule ?

Comparaison des types de construction forgée côte à côte

Vous avez maintenant exploré individuellement chaque type de jantes dans la catégorie forgée. Mais lorsque vous prenez réellement une décision d'achat, les comparer directement permet de voir quelle méthode de construction correspond le mieux à vos priorités spécifiques. Cette analyse comparative élimine le langage marketing pour offrir la comparaison honnête dont vous avez besoin.

Lorsqu'on compare les jantes en aluminium et les jantes en alliage lors de conversations générales, les termes sont souvent confondus. Voici une clarification rapide : les jantes en aluminium et les jantes en alliage décrivent la même chose, car les alliages utilisés pour les jantes sont à base d'aluminium. La véritable différence au niveau des performances ne réside pas dans la terminologie entre jantes en aluminium ou en alliage, mais dans la manière dont cet alliage d'aluminium est fabriqué et assemblé. C'est là que le type de construction devient le facteur déterminant.

Caractéristiques de performance par type de construction

Comment les différents types de roues se comportent-ils réellement lorsqu'ils sont poussés à leurs limites ? Comprendre l'intégrité structurelle, l'efficacité au niveau du poids et la résistance aux chocs selon les conceptions monobloc, à deux pièces et à trois pièces permet d'associer la construction à l'application.

Intégrité structurelle

La construction monobloc offre la plus grande intégrité structurelle car les contraintes se transmettent sans interruption à travers une seule pièce continue en matériau forgé. Selon Performance Plus Tire , la conception en une seule pièce assure une intégrité structurelle exceptionnelle, capable de supporter des contraintes extrêmes et des exigences de charge élevées. Aucun joint, fixation ou raccord n'existe pour devenir un point de défaillance potentiel.

Les roues forgées en deux pièces conservent environ 2,5 fois la résistance des alternatives moulées. Les modèles soudés en deux pièces approchent l'intégrité monobloc, car la soudure crée une liaison moléculaire entre les composants. Les versions boulonnées introduisent des éléments mécaniques nécessitant un couple de serrage adéquat, mais surpassent tout de même largement la construction moulée.

Les roues en trois pièces, bien que nettement plus résistantes que les options coulées, introduisent le plus grand nombre de points de contrainte potentiels en raison de leur assemblage dépendant des fixations. Les 30 à 35 éléments de fixation reliant les composants doivent maintenir des spécifications de couple adéquates afin de préserver l'intégrité structurelle sous des charges dynamiques.

Efficacité en poids

La réduction du poids influe directement sur l'accélération, la réponse au freinage et la précision de conduite. Chaque type de construction atteint des objectifs de poids différents :

- Monobloc - Permet d'atteindre le poids le plus léger possible, car aucune fixation n'ajoute de masse. Les fabricants peuvent supprimer du matériau n'importe où sans compromettre les connexions entre composants

- Deux pièces - Pèse généralement 1 à 2 livres de plus par roue qu'un modèle monobloc équivalent, en raison des fixations et des besoins matériels aux points de connexion

- À trois pièces - Présente le plus grand surpoids, étant généralement 10 à 20 % plus lourd qu'un équivalent monobloc en raison de la quantité importante de fixations et de l'épaisseur accrue du matériau aux endroits de fixation

Tous les types de construction de jantes dans la catégorie forgée offrent toujours une réduction de poids importante par rapport aux alternatives coulées. Selon des données du secteur, les jantes forgées sont environ 25 à 30 % plus légères que les jantes coulées de même dimension, quel que soit le procédé de fabrication.

Résistance aux chocs

La manière dont les jantes réagissent aux chocs causés par les nids-de-poule, les impacts contre les trottoirs et les débris routiers varie selon le type de construction. Les jantes monobloc répartissent les forces d'impact sur l'ensemble de la structure unifiée, ce qui les rend très résistantes aux dommages localisés. Toutefois, les impacts violents qui provoquent des dommages affectent souvent la jante entière.

Les conceptions multi-pièces peuvent en réalité offrir des avantages dans les situations d'impact. Comme le souligne Vivid Racing, les dommages affectant des composants individuels peuvent éventuellement être réparés sans avoir à remplacer la jante entière. Un impact contre un trottoir endommageant le barillet extérieur laisse la partie centrale et le barillet intérieur intacts et réutilisables.

Analyse coût-bénéfice pour chaque catégorie

Comprendre ce que vous payez réellement permet de justifier l'investissement dans n'importe quel type de construction d'une jante forgée. Examinons où va votre argent et quels retours vous pouvez en attendre.

Proposition de valeur monobloc

Les jantes forgées monobloc d'entrée de gamme commencent généralement aux alentours de 2 095 $ par jeu, les prix individuels des jantes augmentant selon la taille : 17 pouces au tarif de base, puis 18 pouces (2 150 $), 19 pouces (2 250 $), 20 pouces (2 295 $) et plus. Les marques haut de gamme pratiquent des prix nettement plus élevés, avec des jeux de roues HRE Performance Wheels allant de 6 000 à 15 000 $.

Qu'est-ce qui justifie cet investissement ? Vous payez pour :

- Le rapport résistance-poids maximal disponible dans la construction des jantes

- Aucune exigence de maintenance autre qu'un entretien normal des pneus

- Une durée de vie potentielle maximale grâce à une structure unifiée

- La meilleure stabilité thermique dans des conditions de forte chaleur des freins

Proposition de valeur deux pièces

La construction en deux pièces entre sur le marché à environ 1 100 $ la roue, occupant un terrain intermédiaire entre le monobloc et le prix en trois pièces. La conception modulaire signifie que vous investissez dans les performances et la facilité d'utilisation.

L'avantage de coût à long terme devient évident lorsque des dommages se produisent. Le remplacement d'une section de jante endommagée coûte généralement 400-800 $ par rapport à plus de 2 000 $ pour le remplacement complet de la roue monobloc. Pour les véhicules en milieu urbain présentant un risque plus élevé de dommages à la circulation, cet avantage de service peut compenser l'investissement initial sur plusieurs années de possession.

Une proposition de valeur en trois parties

Les roues forgées en trois pièces commandent des prix premium à partir d'environ 1 680 $ par roue, les coûts augmentant rapidement en fonction de la taille, de la complexité de la finition et du prestige de la marque. Les ensembles complets de fabricants haut de gamme comme HRE peuvent aller de 8 000 à 20 000 dollars.

Vous payez pour une flexibilité maximale:

- Pratiquement illimité largeur, décalage et combinaisons d'espacement arrière

- Capacité de remplacement au niveau du composant

- Reconfiguration potentielle pour différents véhicules ou spécifications

- Refinition individuelle sans remplacement complet des roues

Comparaison complète : Tous les types de construction

Ce tableau complet regroupe les facteurs clés de tous les types de construction de roues forgées, vous offrant une référence unique pour la prise de décision :

| Facteur | Monobloc (une pièce) | Deux-Pièces Forgé | Trois-Pièces Forgé |

|---|---|---|---|

| Plage de poids typique | Plus léger ; 25 à 30 % de moins que l'équivalent moulé | 1 à 2 livres de plus que le monobloc par roue | 10 à 20 % plus lourd que le monobloc |

| Résistance structurelle | Maximum ; environ 3 fois plus résistant que le moulé | Environ 2,5 fois plus résistant que le moulé | Environ 2 fois plus résistant que le moulé |

| Flexibilité de personnalisation | Limité aux outillages disponibles ; moins d'options de déport | Modéré ; déports variés grâce au choix des fûts | Maximum ; combinaisons pratiquement illimitées |

| Réparabilité | Difficile ; les dommages nécessitent souvent un remplacement complet | Modéré ; remplacement du fût possible sur les modèles boulonnés | Excellent ; composants remplaçables individuellement |

| Exigences en matière d'entretien | Minimal ; aucun équipement à inspecter | Faible à modéré ; les versions boulonnées nécessitent des vérifications de couple | Élevé ; inspection périodique des équipements et vérification des joints |

| Niveau de coût relatif | 2 095 $+ par entrée de jeu ; prime de 6 000 à 15 000 $ | 1 100 $+ par roue ; jeux complets avec prime de 2 800 à 6 500 $ | 1 680 $+ par roue ; jeux complets avec prime de 8 000 à 20 000 $ |

| Cas d'utilisation idéaux | Voitures de piste, motorsport, performances maximales sur route | Performances routières, véhicules quotidiens, configurations équilibrées | Véhicules d'exposition, collectionneurs, exigences extrêmes en matière d'ajustage |

| Options de finition | Finition unique par roue en standard | Possibilité de deux teintes (centre contre jante) | Finition en trois zones ; options de accents sur les fixations |

| Valeur à long terme | Durabilité maximale ; coûts courants les plus bas | Équilibré ; le remplacement des composants réduit le coût total de possession | Réparable ; possibilité de reconfiguration pour des véhicules futurs |

Chaque type de construction de jante forgée excelle dans des scénarios spécifiques. Il n'existe aucune option universellement « meilleure » — seulement celle qui correspond à vos priorités, à votre utilisation et à votre budget.

Cette analyse neutre montre pourquoi la construction monobloc domine dans les applications motorsport, tandis que la construction en trois pièces séduit les constructeurs de voitures d'exposition et les passionnés de positionnement. Les conceptions en deux pièces occupent une place intermédiaire pratique, adaptée au plus grand nombre de conducteurs exigeants au quotidien.

À présent que ces différents types de jantes ont été clairement comparés, la prochaine étape consiste à associer le bon type de construction à votre véhicule spécifique et à vos besoins en matière de conduite.

Associer les types de construction à votre application

Vous avez vu les caractéristiques et les comparaisons. La question pratique se pose maintenant : quel type de construction d'ensemble en alliage forgé convient réellement à votre véhicule ? La réponse dépend entièrement de l'utilisation que vous comptez faire de votre voiture, camion ou véhicule haute performance. Choisir un mauvais type de construction ne gaspille pas seulement de l'argent — cela peut compromettre la sécurité, détériorer la tenue de route, ou vous laisser avec des roues incapables de résister à leur utilisation prévue.

Lorsque les passionnés demandent ce qui est meilleur entre les roues en alliage ou forgées, ils passent souvent à côté de la vraie question. Toutes les roues forgées surpassent les versions moulées en termes de rapport résistance-poids. Mais au sein de la catégorie des roues forgées, le fait d'associer correctement le type de construction à l'application détermine si vous tirez pleinement parti de cet avantage ou si vous payez un prix élevé pour des caractéristiques que vous n'utiliserez jamais.

Examinons cette décision en analysant la performance de chaque type de construction dans des situations réelles auxquelles vous pourriez être confronté.

Utilisations sur piste et en compétition

Lorsque chaque milliseconde compte et que l'échec n'est pas une option, pourquoi la construction monobloc domine-t-elle le sport automobile professionnel ? La réponse tient à deux facteurs incontournables : le poids et la prévisibilité.

Les jantes forgées sont-elles plus légères que les jantes moulées ? Absolument — de 25 à 30 % dans la plupart des cas. Mais les jantes forgées monobloc sont également les plus légères au sein même de la catégorie des jantes forgées, car aucun élément de fixation n'ajoute de masse. Selon La recherche Performance Plus Tire , les jantes forgées peuvent permettre des temps au tour plus rapides de 0,3 à 0,4 seconde, même sur de petits circuits, grâce à la réduction de la masse rotative qui améliore l'accélération, le freinage et la réactivité en tenue de route.

La prévisibilité structurelle est tout aussi importante en compétition. Les jantes monobloc se comportent de manière constante sous des cycles répétés de contraintes, car elles ne comportent aucun composant assemblé susceptible de bouger, de se desserrer ou de présenter des micro-déplacements. Lorsque vous poussez un véhicule à ses limites absolues virage après virage, vous avez besoin de jantes qui réagissent de façon identique au tour 50 comme elles l'ont fait au tour 1.

Critères de décision pour la piste et la compétition :

- Sensibilité au poids - Si vous visez des temps au tour, chaque gramme d'allégement du poids non suspendu se traduit par des gains de performance mesurables

- Tolérance au cyclage thermique - Les cycles répétés de montée en température dus à un freinage agressif exigent une construction monobloc qui ne développera pas de jeu au niveau des fixations

- Stabilité structurelle - L'absence de joints ou de fixations élimine tout facteur pouvant affecter l'équilibre de conduite en milieu de session

- Philosophie de remplacement - Les concurrents sérieux remplacent souvent les roues après des chocs importants plutôt que de les réparer ; la faible réparabilité du monobloc devient alors sans importance

- Priorité au budget - Les configurations axées sur la piste prévoient généralement un budget plus élevé pour les composants performants ; le prix supérieur du monobloc s'aligne sur cette hiérarchie de priorités

Pour les voitures conçues exclusivement pour la piste, les configurations dédiées aux records sur circuit et les applications de course professionnelles, la construction monobloc reste le choix évident. Les caractéristiques qui la rendent moins pratique pour une utilisation routière — options d'entretoise limitées, réparation difficile, prix élevé — n'ont tout simplement aucune importance lorsque la performance pure est la seule mesure retenue.

Considérations pour la conduite quotidienne et la performance routière

Votre véhicule de tous les jours fait face à des défis que les voitures de piste ne rencontrent jamais : nids-de-poule, trottoirs dans les parkings, intervalles de plusieurs mois entre deux rotations des pneus, zones de chantier, ou encore ce voiturier occasionnel qui traite vos jantes comme du matériel de location. Ces réalités modifient considérablement le choix du type de construction.

Les jantes en aluminium moulé sont-elles suffisamment solides pour une utilisation quotidienne ? Pour des véhicules entièrement standards conduits avec prudence, les jantes moulées classiques offrent des performances adéquates. Mais lorsqu'on se demande si les jantes en aluminium moulé offrent une durabilité comparable à celle des jantes forgées dans une utilisation routière orientée vers la performance, la réponse devient plus nuancée.

La construction en deux pièces forgeées offre souvent l'équilibre optimal pour les applications de performance routière. Vous bénéficiez de la résistance des matériaux forgés — environ 2,5 fois plus résistants que les alternatives coulées — combinée à des avantages pratiques d'entretien qui comptent sur plusieurs années de possession.

Critères de décision pour la conduite quotidienne et la performance routière :

- Résistance aux nids-de-poule - La construction forgée supporte des impacts qui fissureraient des jantes coulées, mais les conceptions multi-pièces permettent de remplacer les composants endommagés plutôt que de jeter toute la jante

- Probabilité de dommages au trottoir - La conduite en milieu urbain augmente le risque de dommages esthétiques ; la construction boulonnée en deux pièces permet de remplacer le fond de jante pour une fraction du coût total de la jante

- Engagement en matière d'entretien - Considérez vos habitudes réalistes d'entretien ; les jantes multi-pièces boulonnées nécessitent un contrôle périodique des fixations, contrairement aux jantes monobloc

- Possession à long terme - Si vous conservez les véhicules pendant de nombreuses années, la possibilité de réparer les roues en deux pièces peut réduire le coût total de possession malgré un investissement initial plus élevé

- Rapport performance-praticité - Vous souhaitez une réduction significative du poids et une amélioration de la résistance sans les contraintes d'entretien liées à la construction en trois pièces

La question de savoir si les roues forgées sont plus légères nécessite ici un contexte. Oui, les roues forgées permettent une économie de poids importante par rapport aux alternatives coulées. Mais pour une utilisation routière, la différence de 0,5 à 1 kg par roue entre une construction monobloc et une construction en deux pièces crée rarement une différence de performance perceptible. L'avantage en termes de réparabilité des modèles en deux pièces compense généralement ce léger pénalité de poids pour les véhicules utilisés sur route.

Véhicules d'exposition et constructions personnalisées

Lorsque vous construisez une voiture d'exposition ou que vous recherchez une configuration au look agressif, les priorités changent complètement. La précision de l'ajustement devient primordiale. L'impact visuel compte. La capacité d'atteindre des spécifications exactes que nul jante prête-à-porter ne propose motive tout le processus de sélection des jantes.

C'est ici que la construction en trois pièces forgées justifie son prix élevé. Comme mentionné dans analyse sectorielle , les jantes forgées offrent un large éventail d'options de personnalisation qui rehaussent l'apparence d'un véhicule — et la construction en trois pièces maximise cet avantage grâce à sa philosophie de conception modulaire.

Critères de décision pour les voitures d'exposition et les constructions personnalisées :

- Exigences d'ajustement - Si votre projet exige des combinaisons spécifiques de largeur, d'offset et de backspacing que les jantes standards ne proposent pas, la construction en trois pièces offre des spécifications pratiquement illimitées

- Personnalisation visuelle - Des options de finition séparées pour les centres, les barils intérieurs et les barils extérieurs créent des possibilités esthétiques inaccessibles avec d'autres types de construction

- Valeur de réparabilité - Les voitures d'exposition subissent souvent plusieurs cycles de refinition ; le remplacement et la refinition des composants individuels réduisent les coûts à long terme

- Flexibilité future - Prévoyez-vous transférer les roues sur un futur projet ? Les conceptions en trois pièces peuvent éventuellement être reconfigurées avec différentes caractéristiques de moyeu

- Esthétique du matériel - Les boulons visibles autour des roues en trois pièces deviennent un élément de design ; certains constructeurs recherchent spécifiquement cet aspect mécanique

Les inconvénients de la construction en trois pièces — poids accru, exigences d'entretien plus élevées et coût supérieur — deviennent acceptables lorsque l'objectif principal est d'atteindre des spécifications impossibles à trouver ailleurs et de préserver la maintenabilité à long terme.

Conséquences d'une inadéquation des types de construction

Que se passe-t-il réellement lorsque vous choisissez un type de construction inadapté à votre utilisation ? Comprendre ces conséquences permet de mieux apprécier l'importance de l'adéquation.

Monobloc sur une voiture de tous les jours dans des conditions routières difficiles : Vous obtenez une résistance maximale mais aucune réparabilité. Le choc contre un trottoir, qui coûterait 400 à 800 $ à réparer sur une jante deux pièces, nécessite maintenant un remplacement complet coûtant plus de 2 000 $. La jante offre une excellente performance, mais les coûts de possession s'accumulent à chaque fois que la conduite en milieu urbain fait une nouvelle victime.

Trois pièces sur une voiture de piste sérieuse : Vous transportez un poids supplémentaire dû à des composants mécaniques qui offrent une flexibilité de personnalisation que vous n'utiliserez jamais. Plus grave encore, les multiples fixations exigent une vérification du couple, essentielle en raison des cycles thermiques subis lors des journées sur circuit, ce qui ajoute une charge de maintenance entièrement évitée avec une construction monobloc.

Deux pièces sur une voiture d'exposition nécessitant des spécifications extrêmes : Les combinaisons d'offset et de largeur disponibles dans les catalogues de jantes deux pièces peuvent ne pas atteindre précisément vos objectifs d'ajustement. Vous devez faire des compromis sur l'attitude souhaitée, car vous avez choisi un type de construction qui ne répond pas à vos besoins réels.

Jantes forgées de quelque type que ce soit pour des véhicules pendulaires entièrement en configuration d'origine : Vous payez des prix élevés pour des avantages de performance que vous n'utiliserez jamais. La technologie classique des roues en fonte, bien qu'inférieure en termes absolus, offre souvent un service adéquat pour les véhicules qui ne dépassent jamais les vitesses autoroutières ou qui ne subissent pas de charges importantes.

Les roues les plus légères pour applications hautes performances ne sont pas toujours les meilleures pour chaque voiture. Adaptez le type de construction à l'utilisation réelle, et non à une utilisation souhaitée.

Que vous cherchiez à améliorer vos temps au tour, que vous construisiez une voiture au style spectaculaire ou que vous souhaitiez simplement de meilleures performances de votre véhicule quotidien, le choix du type de construction détermine si votre investissement dans des roues forgées atteint son plein potentiel. Le procédé de fabrication de ces roues est tout aussi important à comprendre — il explique pourquoi la construction forgée justifie des prix élevés et comment la qualité varie d'un fabricant à l'autre.

À l'intérieur du procédé de fabrication des roues forgées

Vous êtes-vous déjà demandé comment sont fabriquées les jantes forgées ? Le processus, qui va du lingot d'aluminium brut à la jante performante finie, implique des machines spécialisées, un contrôle précis de la température et des vérifications qualité justifiant le prix élevé. Comprendre ce procédé de fabrication permet de saisir pourquoi la construction par forgeage offre des performances supérieures — et aide à évaluer les allégations de qualité des fabricants.

Contrairement aux méthodes de moulage ou aux jantes coulées, où l'aluminium en fusion remplit simplement un moule, le forgeage de jantes en aluminium soumet le métal solide à des forces extrêmes qui transforment fondamentalement sa structure interne. Cette méthode de formage métallique crée la densité et l'alignement du grain qui distinguent les jantes forgées de toutes les autres techniques de fabrication.

Du lingot d'aluminium au composant de précision

Le processus de fabrication commence par des billettes cylindriques en aluminium, pesant généralement entre 40 et 80 livres selon les spécifications finales de la jante. Ces blocs pleins en alliage d'aluminium 6061 servent de matière première pour la forge des jantes qui soutiendront éventuellement votre véhicule.

Étape de préchauffage

Avant tout pressage, les billettes doivent atteindre des températures précises permettant à l'aluminium de devenir malléable sans fondre. Selon les spécifications du procédé de forgeage, le matériau est chauffé à des températures généralement comprises entre 400 °C et 480 °C (750 °F à 900 °F) pour obtenir des caractéristiques optimales d'écoulement du métal.

L'uniformité de la température est cruciale durant cette étape. Un chauffage inégal crée des gradients thermiques au sein de la billette, entraînant une hétérogénéité du matériau et des défauts potentiels sur la jante finie. Les fabricants exigeants utilisent des capteurs de température étalonnés ou des thermomètres infrarouges afin de vérifier l'uniformité du chauffage dans toute la billette avant de passer à l'étape suivante.

Les matrices de forgeage doivent être préchauffées pour éviter le choc thermique lorsque la broutte chauffée entre en contact avec elles. Cette préparation des matrices garantit un écoulement uniforme du matériau pendant l'opération de pressage et empêche un refroidissement prématuré qui pourrait compromettre la qualité du forgeage.

L'opération de pressage

C'est ici que le forgeage de jantes diffère radicalement du moulage standard. Selon les données de fabrication de Rusch Wheels, les jantes forgées sont produites à l'aide de presses exerçant une pression extrême de 12 000 tonnes, tandis que MP Wheels utilise une presse de 10 000 tonnes pour ses jantes forgées en magnésium. Ces forces énormes compriment la broutte d'aluminium en une structure dense et raffinée, impossible à obtenir par toute autre méthode de mise en forme des métaux.

Que se passe-t-il pendant le pressage ?

- Vérification de l'alignement des matrices - Un alignement précis évite les imprécisions dimensionnelles ou une finition de surface inégale qui nuiraient à la jante finie

- Surveillance de la pression - La charge de pressage est continuellement surveillée afin de garantir qu'elle reste dans les plages spécifiées ; une surpression ou une sous-pression entraîne une déformation des pièces ou un remplissage incomplet de la matrice

- Inspection de l'écoulement du matériau - Des contrôles visuels ou assistés par machine confirment un écoulement correct du matériau dans toutes les zones de la cavité de la matrice, permettant d'identifier des problèmes potentiels tels que des remplissages incomplets ou des soudures à froid

- Vérification initiale de la géométrie - Après le pressage, la jante brute fait l'objet d'un contrôle visuel pour s'assurer de la forme correcte, notamment du profil de la jante, des dimensions du moyeu et de la symétrie générale

Cette opération de pressage élimine les vides et les points faibles présents dans les roues moulées. Le résultat est ce dont sont faites les roues lorsque les performances comptent le plus : de l'aluminium dense, homogène, avec une structure de grain alignée sur l'ensemble de la pièce.

Élimination de la bavure et tronçage

Le forgeage produit un excédent de matériau appelé « flash » autour des bords de la pièce brute de jante. Selon les spécifications de contrôle qualité, l'élimination du flash doit être effectuée proprement, sans laisser d'irrégularités ni endommager la pièce. Des outils de découpe de précision retirent ce matériau excédentaire tout en maintenant une exactitude dimensionnelle sur les surfaces critiques.

Après le dressage, un contrôle dimensionnel vérifie que les mesures du moyeu, de l'alésage et de la jante se situent dans les tolérances spécifiées. Un examen de l'état de surface permet d'identifier d'éventuels défauts tels que des bavures ou des arêtes rugueuses pouvant nuire au fonctionnement de la jante ou au montage du pneu.

Traitement thermique et étapes d'usinage

La pièce brute de jante passe désormais au traitement thermique — un procédé qui transforme un aluminium de bonne qualité en matériau exceptionnel pour jantes, grâce à la désignation de revenu T6 que vous avez vue sur les jantes forgées de qualité.

Procédé de traitement thermique T6

Selon les spécifications industrielles de fabrication, après pressage, les pièces forgées subissent un traitement thermique T6 afin de créer une structure de grain homogène et multidirectionnelle. Ce traitement comprend deux phases distinctes :

Traitement thermique de solution chauffe l'aluminium à des températures élevées, permettant au magnésium et au silicium présents dans l'alliage de se dissoudre en une solution solide saturée. La jante est ensuite rapidement trempée — refroidie rapidement pour bloquer ces éléments dans leur état dissous.

Vieillissement contrôlé suit, durant lequel la jante est maintenue à des températures élevées spécifiques pendant des durées précises. Cela provoque la précipitation des éléments d'alliage dissous de manière à augmenter considérablement la limite d'élasticité, la dureté et la ténacité, sans ajouter de poids inutile.

Conformément aux protocoles de qualité relatifs au traitement thermique, des thermocouples surveillent la précision de la température tout au long de ce processus. Des essais de dureté selon les méthodes Rockwell ou Vickers vérifient que la dureté finale de la roue répond aux spécifications. L'inspection de la microstructure par analyse métallographique confirme l'uniformité et l'absence de défauts tels que des fissures ou des phases matérielles indésirables.

Usinage de précision par CNC

La pièce forgée après traitement thermique a désormais une forme approximative de roue, mais les dimensions finales et les détails de conception nécessitent un usinage de précision. Selon Rusch Wheels, leur usine exploite 11 machines CNC spécifiquement destinées à la production de roues forgées — des tours assurant une haute concentricité pour les surfaces cylindriques, et des fraiseuses dotées d'une grande rigidité et d'une vitesse élevée de broche, offrant des surfaces finies plus lisses.

Le processus d'usinage se déroule en plusieurs étapes :

- Usinage du design de la face - Les centres d'usinage CNC sculptent les motifs des rayons, créant le design visuel qui distingue chaque modèle de roue

- Fraisage du dos support - Après avoir tourné la roue de 180 degrés, des poches d'évidement sont usinées à l'arrière afin de réduire le poids autant que possible

- Précision du moyeu et de l'alésage - Les surfaces critiques de montage sont usinées selon des spécifications exactes pour un ajustement parfait sur le véhicule

- Finition du profil de jante - Les surfaces de montage de la bande de roulement reçoivent un usinage final pour un positionnement correct du pneu

Selon normes de Qualité de Fabrication , l'utilisation de machines CNC de haute qualité permet d'atteindre les tolérances les plus strictes tout en minimisant les défauts de surface sur les pièces forgées. Le modèle CAO de chaque roue est programmé à l'aide d'un logiciel de fabrication assistée par ordinateur (FAO) afin de générer un code G qui guide précisément les trajectoires d'outil.

Finition manuelle et revêtement

L'usinage de précision laisse des arêtes nécessitant une intervention humaine. Conformément aux pratiques industrielles, chaque section usinée traverse plusieurs étapes de déburrage, de râpage manuel, de brossage et de polissage avant la préparation au revêtement. Les artisans sculptent chaque profil avec perfection — chaque arête fait l'objet d'une attention minutieuse avant la finition finale.

Le processus de revêtement suit un protocole à plusieurs étapes. Les fabricants de qualité utilisent des procédés combinés de peinture liquide et de revêtement en poudre : revêtement en poudre suivi d'une cuisson, puis revêtement de peinture et cuisson, puis revêtement transparent en poudre et cuisson finale — trois cycles complets de revêtement et de cuisson pour une durabilité et une apparence maximales.

Contrôle qualité : pourquoi il justifie un prix premium

Chaque étape décrite ci-dessus inclut des procédures de vérification qui distinguent les jantes forgées de qualité des produits inférieurs. Comprendre ces mesures de contrôle qualité vous aide à évaluer la crédibilité du fabricant.

Contrôle Non Destructif (CND)

Selon les protocoles d'inspection, les essais non destructifs détectent les défauts internes pouvant affecter les performances de la jante :

- Contrôle par ultrasons (UT) - Utilise des ondes ultrasonores pour détecter les fissures internes ou la porosité invisibles à l'inspection visuelle

- Essai par ressuage magnétique (MPT) - Identifie les fissures de surface et sous-surface affectant l'intégrité structurelle

- Essai par ressuage (PT) - Met en évidence les fissures ou défauts de surface visibles grâce à la pénétration du colorant

- Inspection par rayons X ou radiographique - Pour une sensibilité maximale, le test par rayons X détecte les défauts internes cachés

Vérification dimensionnelle

Les jantes finales font l'objet de mesures complètes à l'aide de machines de mesure tridimensionnelles (CMM), de pieds à coulisse de précision et de micromètres. Selon les spécifications qualité de Rusch Wheels, le battement — mesure de la rondeur d'une roue en rotation — est la mesure la plus critique. Les jantes sont vérifiées conformément aux normes internationales de qualité SAE-J et JWL afin de confirmer que toutes les dimensions se situent dans les tolérances admissibles.

Tests de performance

Conformément aux protocoles de validation technique, chaque conception de jante subit des tests physiques conformes aux normes SAE, JWL, VIA et TUV. Un logiciel d'analyse par éléments finis (FEA) simule les essais de virage, radiaux et de choc, spécifiques à chaque application véhicule, avant le début de la production.

Ce cadre rigoureux de contrôle qualité explique pourquoi les fabricants réputés de jantes forgées investissent fortement dans des infrastructures de test. Les entreprises disposant de certifications telles que l'IATF 16949 — la norme de management qualité pour la production automobile — démontrent leur engagement envers ces normes de vérification. Par exemple, des spécialistes du forgeage à chaud de précision comme Technologie métallique de Shaoyi (Ningbo) appliquent des protocoles similaires de contrôle qualité certifiés IATF 16949 aux bras de suspension automobile et aux arbres de transmission, illustrant ainsi comment les mêmes principes métallurgiques et normes de vérification régissent les composants forgés haute performance dans l'industrie automobile.

Le procédé de fabrication des jantes forgées implique des températures supérieures à 1000 °C, des pressions atteignant 12 000 tonnes, et des protocoles de vérification qualité équivalents aux normes aérospatiales. Cela explique à la fois le prix élevé et les caractéristiques de performance supérieure.

Comprendre comment les jantes forgées sont fabriquées permet d'évaluer les fabricants et de prendre des décisions d'achat éclairées. La dernière section aborde la manière d'identifier les indicateurs de qualité et de choisir le bon type de construction en fonction de vos besoins spécifiques.

Choisir le bon type de construction pour jantes forgées

Vous avez exploré la science du forgeage, examiné les caractéristiques de chaque type de construction et associé les applications à des conceptions spécifiques. Vient maintenant l'étape pratique : acheter effectivement des jantes forgées sans tomber dans les exaggerations marketing ou compromettre la qualité. Que vous recherchiez les meilleures jantes forgées pour une utilisation sur circuit ou que vous cherchiez des jantes forgées abordables offrant une réelle valeur, ce guide d'achat vous aide à naviguer sur le marché en toute confiance.

Lors de la comparaison des roues forgées par rapport aux roues en alliage dans les discussions générales, rappelez-vous que toutes les roues forgées sont des roues en alliage d'aluminiumla différence réside dans la méthode de fabrication, et non dans le matériau de base. Cela éclaire un point de confusion commun: les roues forgées sont-elles en aluminium? Oui, tout à fait. L'avantage de performance vient de la façon dont cet alliage d'aluminium est traité, pas de matériaux exotiques.

La question des roues en alliage ou forgées concerne en fin de compte si l'aluminium a été coulé (versé en fusion dans des moules) ou forgé (comprimé à partir de billets solides sous pression extrême). Les deux utilisent des alliages d'aluminium; la forgeage crée simplement des propriétés de matériau supérieures grâce au traitement mécanique plutôt que de s'appuyer sur les caractéristiques de refroidissement naturelles de la coulée.

Évaluation des indicateurs de qualité

Comment séparer les marques légitimes de pneus forgé des entreprises qui font des affirmations exagérées? Les certifications, les normes d'essais et la documentation sur les matériaux fournissent une vérification objective de la qualité qui passe par le langage marketing.

Certifications essentielles à vérifier

Selon normes de certification industrielle , les fabricants réputés de jantes forgées devraient détenir plusieurs certifications clés :

- ISO 9001 - La norme internationale pour les systèmes de management de la qualité, garantissant des processus cohérents de contrôle qualité, de la conception à l'inspection

- JWL et JWL-T - Des normes japonaises pour les roues en alliage confirmant les exigences de sécurité et de qualité ; largement reconnues dans le monde entier malgré leur origine japonaise

- Certification VIA - Des tests indépendants réalisés par l'Association japonaise d'inspection des véhicules, offrant une vérification supplémentaire allant au-delà des affirmations du fabricant

- Certification TÜV - Très appréciée sur les marchés européens, cette certification atteste de la conformité aux essais rigoureux de qualité et de sécurité

- IATF 16949 - La norme de management de la qualité pour l'industrie automobile, couvrant l'ensemble du processus de production avec un accent mis sur l'amélioration continue et la prévention des défauts

La certification IATF 16949 mérite une attention particulière. Cette norme, maintenue par des spécialistes du forgeage automobile tels que Technologie métallique de Shaoyi (Ningbo) , indique qu'un fabricant opère selon des systèmes de qualité spécifiquement conçus pour les composants automobiles. Lorsqu'une entreprise de forgeage détient cette certification pour des produits tels que les bras de suspension et les arbres de transmission, elle démontre le même niveau d'expertise métallurgique et de protocoles de vérification de la qualité exigés par la fabrication haut de gamme de roues.

Normes et documentation des tests

Au-delà des certifications, demandez des preuves des essais effectués sur les conceptions de roues. Selon les recommandations d'achat de roues, les roues forgées authentiques doivent être accompagnées de certificats de forgeage indiquant la tonnage de la presse et les registres de traitement thermique. Les fabricants incapables de fournir des rapports d'essais métallurgiques ou des résultats d'inspection par rayons X pourraient ne pas proposer une construction véritablement forgée.

La documentation essentielle des tests comprend :

- Résultats des essais de choc - Vérifie les performances de la roue dans des conditions simulées de nids-de-poule ou de chocs contre un trottoir

- Données d'essai de fatigue - Confirme la durabilité à long terme sous des cycles répétés de contraintes

- Essai de charge radiale - Assure que les roues supportent les charges spécifiées sans déformation

- Vérification de la fatigue en virage - Teste l'intégrité structurelle sous des forces latérales subies lors d'une conduite agressive

Conformément aux protocoles d'évaluation de la qualité, en effectuant ces tests, les fabricants peuvent garantir l'intégrité structurelle et la sécurité de leurs roues, offrant ainsi aux clients l'assurance qu'ils investissent dans des produits fiables.

Considérations Relatives à la Chaîne d'Approvisionnement

Pour des projets de roues sur mesure ou des achats en gros, l'emplacement du fabricant influence les délais de livraison et les coûts logistiques. Des partenaires de forgeage établis à proximité de grands hubs maritimes comme le port de Ningbo peuvent considérablement simplifier l'approvisionnement. Des entreprises comme Shaoyi Metal Technology , situées près de ce port stratégique, illustrent comment une position géographique avantageuse combinée à des capacités de fabrication certifiées permet une livraison mondiale efficace de composants automobiles forgés de précision.

Prendre votre décision concernant le type de construction

Une fois les indicateurs de qualité compris, la dernière étape consiste à associer systématiquement le type de construction à vos besoins spécifiques. Ce cadre décisionnel évite les inadéquations coûteuses entre les caractéristiques des jantes et leurs cas d'utilisation réels.

- Définissez votre application principale - Soyez honnête sur la manière dont vous utiliserez réellement le véhicule, et non pas comme vous aimeriez l'utiliser. Les véhicules destinés aux circuits privilégient des caractéristiques différentes de celles des voitures utilisées au quotidien. Les véhicules d'exposition ont des exigences particulières par rapport aux véhicules performants utilisés le week-end. Votre application détermine quels compromis en matière de type de construction sont les plus importants.

- Établissez les paramètres budgétaires - Selon une analyse des prix du marché, prévoyez des tranches tarifaires réalistes pour des jantes forgées authentiques : les séries entrée de gamme en monobloc commencent autour de 2 095 $, les jantes bi-pièces milieu de gamme à environ 1 100 $ pièce, et la construction tri-pièces haut de gamme exige 1 680 $ ou plus par jante. Prenez en compte les coûts à long terme, notamment les éventuelles réparations, l'entretien et le remplacement des composants.

- Déterminer les exigences de montage - Les combinaisons standard d'offset et de largeur fonctionnent avec une construction monobloc ou en deux pièces. Les spécifications extrêmes nécessitant une personnalisation précise au millimètre près requièrent généralement une construction en trois pièces. Selon les recommandations de montage, vérifiez toujours la compatibilité à l'aide d'un configurateur numérique avant d'acheter, et confirmez le jeu minimal autour de l'étrier à l'aide des gabarits du fabricant.

- Évaluer l'engagement en matière d'entretien - Les roues monobloc nécessitent peu d'entretien au-delà de l'entretien normal des pneus. Les conceptions boulonnées en deux pièces nécessitent une vérification périodique du couple de serrage. La construction en trois pièces exige un contrôle régulier des fixations et un entretien éventuel des joints. Adaptez le type de construction à vos habitudes réalistes d'entretien.

- Vérifier les références du fabricant - Demandez la documentation de certification, les résultats des tests et les spécifications des matériaux avant d'acheter. Les fabricants incapables ou réticents à fournir cette documentation pourraient ne pas livrer le niveau de qualité annoncé. Recherchez les certifications ISO 9001, JWL, VIA, et idéalement IATF 16949 comme indicateurs de qualité.

Idées reçues fréquentes chez les acheteurs abordées

Le langage marketing et les allégations des concurrents entretiennent plusieurs idées fausses qui conduisent à de mauvaises décisions d'achat. Comprendre ces erreurs permet d'évaluer objectivement les jantes.

« Rotoforgé » et « flow forged » désignent des jantes véritablement forgées