Bras de commande forgés contre emboutis : pourquoi la résistance compte en tout-terrain

TL ;DR

Pour les applications tout-terrain, les bras de suspension forgés sont nettement plus résistants et durables que leurs homologues emboutis. Le procédé de forgeage comprime une pièce métallique unique, alignant sa structure interne en grains pour une résistance supérieure à la flexion et à la rupture. Les bras de suspension emboutis, qui sont standard sur la plupart des véhicules d'origine, sont fabriqués à partir de tôles d'acier cintrées et soudées ensemble. Moins coûteux, ils sont beaucoup plus sujets à la défaillance sous les contraintes extrêmes du tout-terrain.

Analyse approfondie de la fabrication : comment sont fabriqués les bras forgés et emboutis

Comprendre la différence fondamentale entre les bras de suspension forgés et emboutis commence par leur procédé de fabrication. Cette distinction fondamentale est à l'origine de chaque avantage et inconvénient en matière de performance, notamment dans les environnements à haute contrainte. Chaque méthode produit un composant doté d'une structure interne très différente et, par conséquent, de niveaux de résistance et de fiabilité différents.

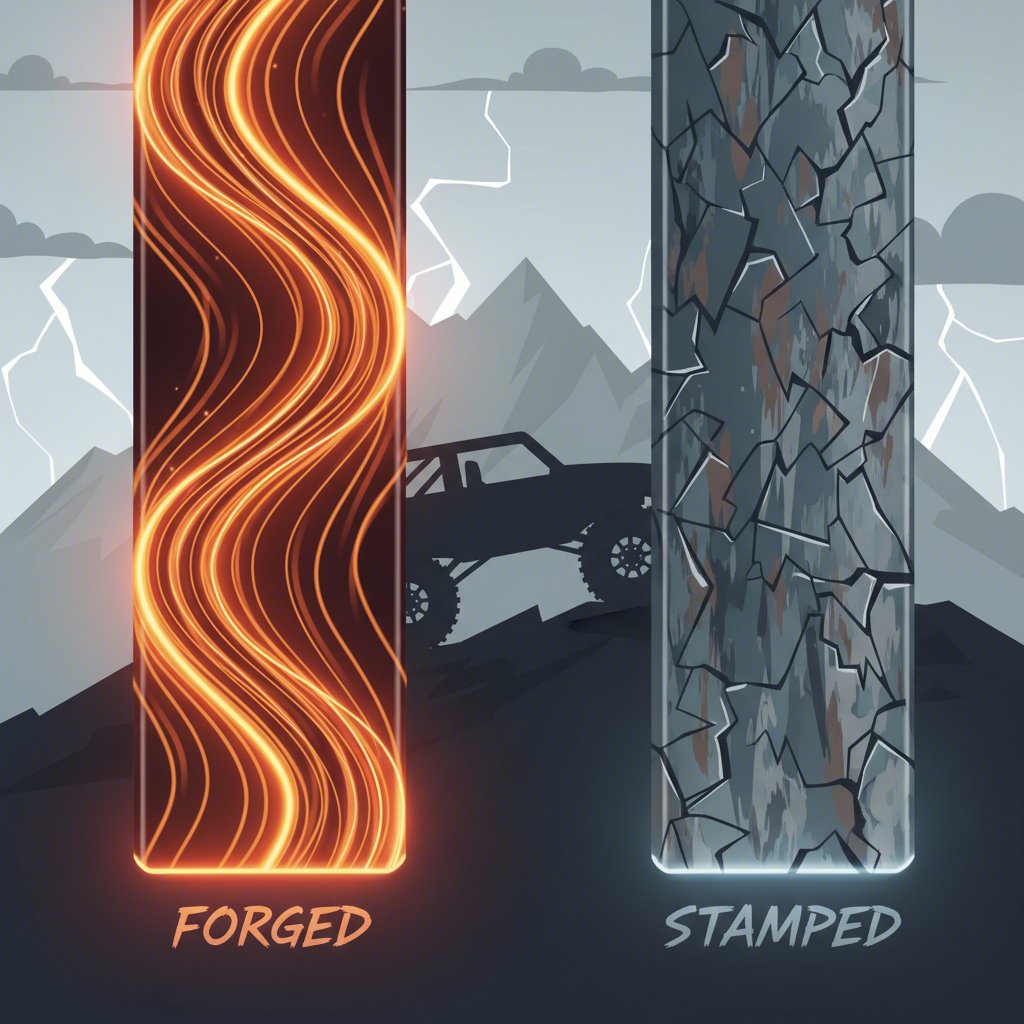

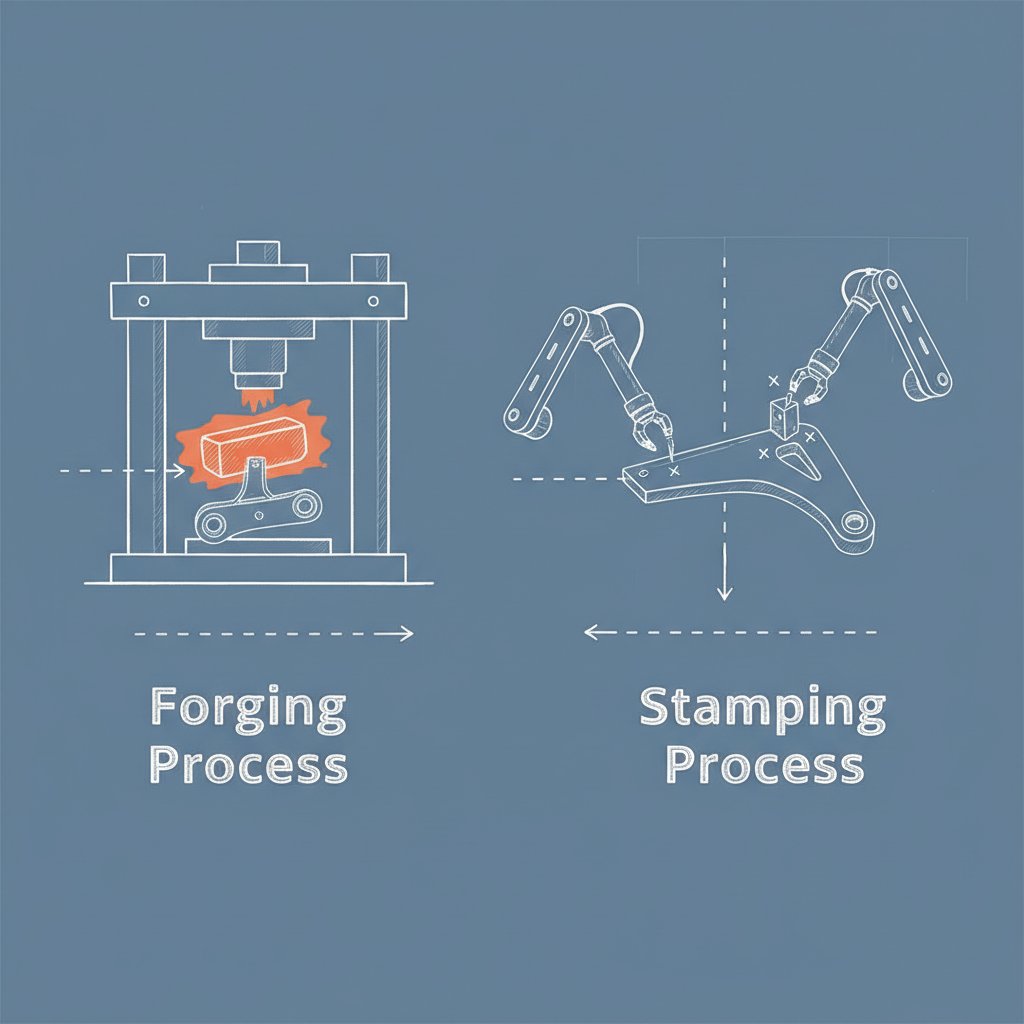

Un bras de suspension forgé est créé en chauffant une masse pleine de métal (généralement un alliage d'acier ou d'aluminium) et en utilisant une pression énorme pour l'emboutir dans un moule. Ce processus, tel que détaillé dans des guides comme le Lexique de SH Auto Parts , ne se contente pas de façonner le métal ; il le transforme fondamentalement. La compression intense oblige les grains internes du métal à s'aligner selon la forme du bras. Ce flux de grains continu et aligné est comparable aux fibres d'un morceau de bois, conférant à la pièce une résistance incroyable à la traction ainsi qu'une grande résistance à la fatigue et aux fissures. Il n'y a aucune jointure ni soudure pouvant créer des points faibles.

Inversement, un bras de suspension embouti est fabriqué à partir de tôles d'acier. Ce procédé consiste à découper des formes planes dans l'acier, à les plier selon la forme requise, puis à souder les pièces ensemble pour former le bras final. Cette méthode est rapide, économique et adaptée à la production de masse, ce qui explique pourquoi les bras emboutis sont le choix par défaut pour la majorité des véhicules d'origine. Toutefois, les soudures introduisent des points de fragilité potentiels, et la structure granulaire non alignée de l'acier en tôle manque de la résistance intrinsèque d'une pièce forgée.

Pour les constructeurs automobiles axés sur la précision et la fiabilité dans ce domaine, une expertise spécialisée est essentielle. Des entreprises comme Shaoyi (Ningbo) Metal Technology Co., Ltd. proposent des solutions complètes de découpage et d’emboutissage métallique, montrant comment l'automatisation avancée et l'ingénierie peuvent produire des composants emboutis de haute qualité pour diverses applications automobiles. Même avec des techniques avancées, la différence fondamentale en termes d'intégrité structurelle demeure.

Comparaison des méthodes de fabrication

| Caractéristique | Bras de suspension forgé | Bras de suspension embouti |

|---|---|---|

| Matériau d'entrée | Billet métallique massif (en alliage d'acier ou d'aluminium) | Plaques d'acier plates |

| Process | Chauffé et comprimé dans un moule à haute pression | Découpé, plié et assemblé par soudure |

| Caractéristique principale | Flux de grains internes alignés | Soudures et joints soudés |

| Structure résultante | Pièce monobloc à haute résistance à la traction | Pièce fabriquée avec des points faibles potentiels |

Confrontation performances tout-terrain : solidité, durabilité et flexibilité

Lorsque la chaussée prend fin, les différences théoriques en matière de fabrication se transforment en écarts critiques de performance dans des conditions réelles. Pour tout usage sérieux en tout-terrain — que ce soit sur des sentiers ou en franchissement de rochers — la résistance supérieure d'un bras de suspension forgé constitue un avantage significatif. La fonction principale d'un bras de suspension est de maintenir une géométrie adéquate du système de suspension, et sous l'effet des chocs intenses et répétés liés à la conduite hors route, les faiblesses d'un bras embouti deviennent évidentes.

Les bras forgés excellent par leur résistance et leur durabilité. Étant constitués d'une seule pièce pleine et d'une structure de grain alignée, ils résistent à la flexion et aux ruptures catastrophiques. Une comparaison réalisée par un expert provenant Shock Surplus note que les bras en acier forgé, comme ceux du fabricant SPC, sont «incroyablement robustes» et «presque indestructibles». Ce niveau de solidité garantit un alignement précis des roues même sur des terrains accidentés, évitant l'usure inégale des pneus et assurant une tenue de route prévisible. Ils sont conçus pour résister aux forces qui déformeraient facilement une pièce moins résistante.

Les bras emboutis, en revanche, ont tendance à fléchir sous de lourdes charges. Ce fléchissement peut modifier temporairement l'alignement de votre véhicule, entraînant une direction imprécise et un comportement instable en tout-terrain. Plus grave encore, les soudures constituent le point faible de la pièce. Des cycles répétés de contraintes dus aux chocs peuvent provoquer des fissures dans les soudures, qui finiront par céder, vous laissant alors en panne avec un véhicule immobilisé. Bien qu'adéquats pour une utilisation quotidienne sur routes goudronnées, ils ne sont tout simplement pas conçus pour résister aux exigences d'une utilisation sérieuse en tout-terrain.

Avantages et inconvénients en tout-terrain

| Type de bras de suspension | Avantages | Inconvénients |

|---|---|---|

| Forgé |

|

|

| Embouti |

|

|

Comment identifier vos bras de suspension : Un guide visuel

Avant de commander des pièces de rechange ou de prévoir une mise à niveau, vous devez savoir ce qui est actuellement installé sur votre véhicule. Heureusement, les bras de suspension forgés et emboutis présentent des caractéristiques visuelles distinctes qui permettent de les différencier facilement lors d'un rapide contrôle. Savoir les reconnaître peut vous faire gagner du temps et éviter des commandes erronées.

Un bras de suspension forgé ressemble généralement à une pièce unique et solide en métal. Sa surface peut être légèrement rugueuse, et un élément clé d'identification est une fine « ligne de joint » ou ligne de flash. Il s'agit d'une petite arête résiduelle provenant de la jonction des deux moitiés du moule de forgeage. La forme globale est souvent plus complexe et plus robuste par rapport à un bras embouti.

Un bras de suspension embouti, en revanche, donne clairement l'impression d'être fabriqué à partir de plusieurs pièces métalliques. L'indice le plus évident est la présence de soudures visibles. Recherchez les lignes là où les plaques supérieures et inférieures ou latérales ont été assemblées. Le bras peut également sembler creux ou présenter un aspect plus anguleux et fabriqué. Ces soudures sont le signe caractéristique d'une construction par emboutissage.

Suivez ces étapes simples pour inspecter vos bras de suspension :

- Accéder en toute sécurité à la suspension : Garez votre véhicule sur une surface plane et serrez le frein à main. Si nécessaire, utilisez un cric et des chandelles pour soulever en toute sécurité l'avant du véhicule afin d'obtenir une meilleure vue.

- Nettoyer le bras de suspension : Les bras sont souvent recouverts de saleté et de graisse. Utilisez une brosse métallique et un chiffon pour nettoyer la surface afin de bien distinguer ses caractéristiques.

- Rechercher les éléments clés : Examinez attentivement le bras. Y a-t-il des soudures visibles le long de sa longueur ? S'il y en a, il s'agit d'un bras embouti. Le bras semble-t-il être une seule pièce avec une ligne de joint à peine perceptible ? Dans ce cas, il s'agit d'un bras forgé.

- Comparer avec les images de référence : Si vous n'êtes toujours pas sûr, recherchez des images de bras de commande forgés et emboutis pour votre modèle de véhicule spécifique afin de procéder à une comparaison visuelle.

Coût contre investissement : la mise à niveau vers du forgé vaut-elle le coup pour vous ?

L'un des facteurs les plus importants dans toute modification de véhicule est le coût. Les bras de commande forgés sont indéniablement plus chers que leurs homologues emboutis, mais pour un passionné de conduite tout-terrain, il est plus juste de considérer cette différence de prix comme un investissement en matière de fiabilité et de sécurité plutôt que comme une simple dépense. La décision dépend finalement de l'utilisation que vous faites de votre véhicule.

L'écart de prix n'est pas toujours aussi important qu'on pourrait le penser. Par exemple, un ensemble de bras de suspension inférieurs d'origine peut coûter environ 550 $, tandis qu'un ensemble supérieur de bras forgés après-vente pourrait être vendu près de 629 $. Même s'il s'agit d'une augmentation initiale, il est essentiel de considérer le coût total d'utilisation. Le vrai coût d'une panne d'un bras embouti sur un sentier isolé inclut non seulement la pièce de remplacement, mais aussi les frais de dépannage éventuels, la main-d'œuvre pour la réparation et un voyage compromis — des dépenses qui peuvent rapidement surpasser les économies réalisées au départ.

Investir dans des bras forgés constitue une mesure proactive contre la défaillance des composants. Il s'agit de tranquillité d'esprit et de s'assurer que votre véhicule peut affronter les terrains que vous comptez parcourir. Pour un véhicule qui quitte rarement la route goudronnée, des bras emboutis sont tout à fait suffisants. Mais pour un véhicule conçu pour l'aventure, la solidité des composants forgés est un élément essentiel du puzzle.

Liste de vérification pour la prise de décision

Utilisez cette liste de vérification simple pour déterminer quel type de bras de direction constitue le bon investissement pour vos besoins :

- Vous devriez investir dans des bras forgés si : Vous pratiquez fréquemment le tout-terrain, affrontez des terrains difficiles comme les rochers ou les ornières, avez une suspension surélevée, ou privilégiez avant tout la durabilité et la fiabilité maximales.

- Des bras emboutis pourraient suffire si : Votre véhicule est principalement utilisé au quotidien, vous n'effectuez que des sorties légères sur des chemins de terre entretenus, vous disposez d'un budget limité pour un remplacement standard, ou votre véhicule n'est pas surélevé.

Questions fréquemment posées

1. Les triangles de direction supérieurs en aluminium forgé sont-ils bons ?

Oui, les triangles supérieurs en aluminium forgé sont une excellente option, particulièrement pour des applications orientées performance. Ils offrent une réduction de poids importante par rapport aux bras en acier, ce qui diminue la masse non suspendue et peut améliorer la réactivité de la suspension ainsi que la tenue de route. Le procédé de forgeage garantit qu'ils sont nettement plus résistants que les pièces en aluminium moulé ou embouti. Bien que l'acier allié soit généralement le matériau le plus résistant dans des conditions extrêmes de rock crawling, l'aluminium forgé offre un excellent équilibre entre haute résistance et faible poids, ce qui le rend idéal pour l'overlanding, la conduite en désert et l'utilisation tout-terrain en général.

quel est le meilleur matériau pour les bras de suspension ?

Le meilleur matériau dépend de l'utilisation prévue du véhicule et du budget. Pour une résistance maximale et une grande tenue aux chocs dans des applications tout-terrain intensives, l'acier allié forgé (comme l'acier 4140 Chromoly) est souvent le choix privilégié en raison de sa robustesse et de sa durabilité. Pour des applications hautes performances où le poids est un facteur critique, les alliages d'aluminium forgés (comme l'alliage 6061-T6) sont idéaux car ils offrent d'excellents rapports résistance-poids. Pour les voitures particulières standards et les camionnettes légères utilisées sur route, l'acier embouti est le matériau le plus courant, car il répond aux spécifications d'usine au coût le plus bas.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —