Critères essentiels pour les fabricants de suspensions forgées

TL ;DR

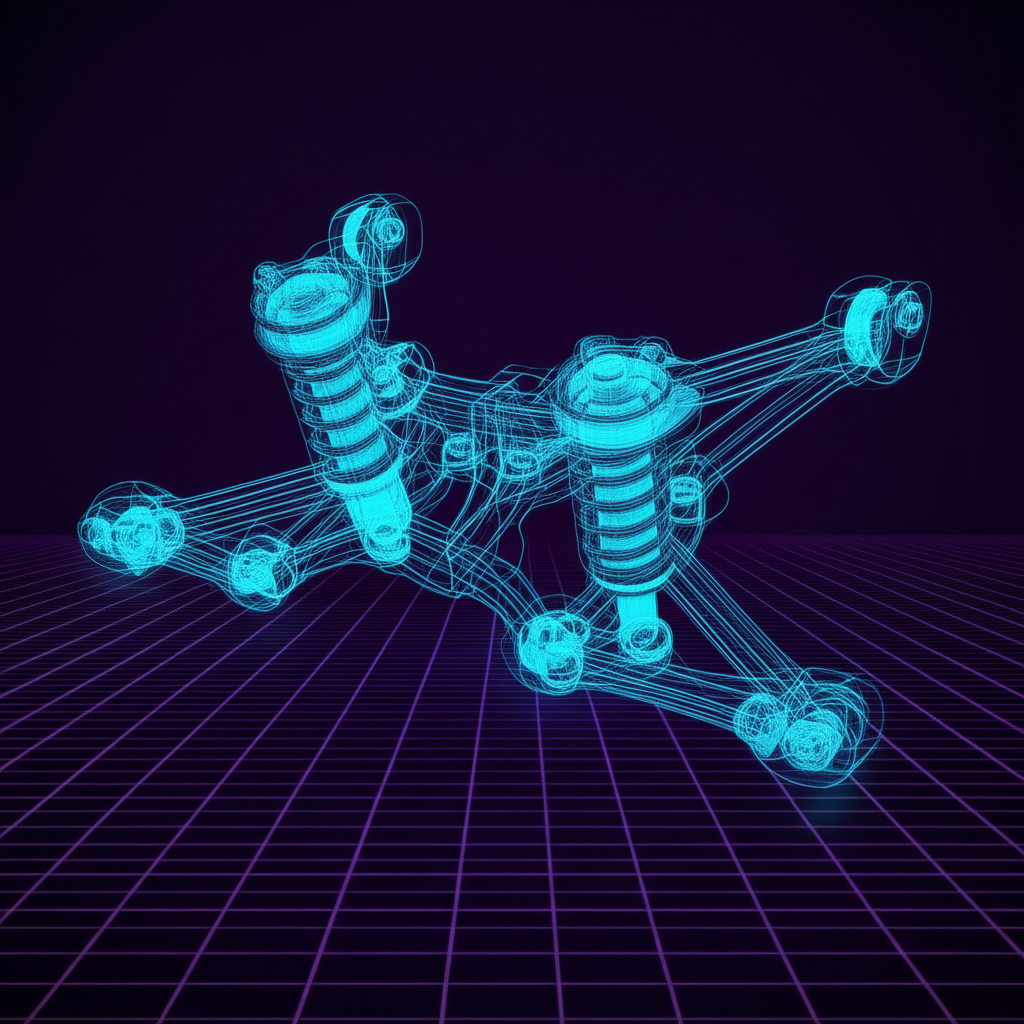

Un fabricant de composants de suspension forgés se spécialise dans la création de pièces légères et à haute résistance, telles que les bras de commande et les rotules, destinées aux véhicules de performance et aux véhicules soumis à des charges sévères. Le procédé de forgeage produit des composants offrant une durabilité supérieure et un meilleur rapport résistance-poids par rapport à la fonte ou à l'usinage à partir de brut. C'est pourquoi les pièces forgées sont essentielles pour la fiabilité, la tenue de route et la sécurité automobiles dans des applications exigeantes, allant du sport automobile aux camions tout-terrain.

Pourquoi les composants de suspension forgés sont-ils supérieurs

Dans les applications automobiles à forte contrainte, le procédé de fabrication d'un composant est tout aussi critique que sa conception. Les pièces de suspension forgées offrent des avantages significatifs en termes de performance par rapport aux pièces fabriquées par d'autres méthodes, telles que la fonderie ou l'usinage. Le principal avantage réside dans la structure du grain du matériau. Le forgeage, qui consiste à façonner le métal à l'aide de forces compressives localisées, affine et oriente le flux de grains, en les alignant selon la forme de la pièce. Cela permet d'obtenir un composant doté d'une résistance exceptionnelle à la traction, d'une grande résistance à la fatigue et d'une ténacité au choc, sans porosité ni défauts internes pouvant survenir lors de la fonderie.

Par rapport à leurs homologues moulés, les composants forgés sont plus denses et plus durables. Le moulage consiste à verser du métal en fusion dans un moule, ce qui peut parfois entraîner des incohérences et un produit final plus faible et plus fragile. Bien que l'usinage d'une pièce à partir d'un bloc massif d'aluminium ou d'acier billette offre une grande précision, il coupe la structure naturelle du grain du métal, créant ainsi des points faibles potentiels. Le forgeage préserve cette intégrité structurelle, produisant des pièces capables de supporter des charges et des contraintes plus élevées. Selon les experts de CFS Forge , c'est pourquoi les pièces en aluminium forgé sont un choix privilégié pour les véhicules hautes performances et de compétition, où la réduction du poids non suspendu tout en maximisant la résistance est primordiale.

Comparaison entre Forge, Moulage et Billette

Comprendre les différences fondamentales permet de mieux saisir pourquoi le forgeage est souvent la méthode privilégiée pour les composants critiques de suspension.

| Attribut | Forgé | Moulage | Billette (Usinée) |

|---|---|---|---|

| Résistance | Meilleur rapport résistance-poids grâce à une structure de grain affinée. | Résistance inférieure ; peut être fragile et sujette à la porosité. | Solide, mais la résistance dépend du bloc de matière première ; le flux de grain est interrompu. |

| Durabilité | Excellente résistance à la fatigue et aux chocs. | Plus sensible aux fissures sous contrainte élevée. | Bonne durabilité, mais peut être moins résilient aux chocs que les pièces forgées. |

| Poids | Peut être rendu très léger sans sacrifier la résistance. | Généralement plus lourd que les pièces forgées pour atteindre une résistance similaire. | Le poids dépend de la conception ; nécessite souvent plus de matière pour garantir la résistance. |

| Coût | Modéré à élevé en raison des coûts d'outillage, mais efficace pour les grandes séries. | Coûts d'outillage plus faibles, ce qui le rend adapté aux formes complexes et aux petites séries. | Élevé en raison des pertes de matière et des temps d'usinage longs. |

Comment choisir un fabricant de suspensions forgées

Le choix du partenaire de fabrication est crucial pour garantir la qualité, la fiabilité et les performances du système de suspension de votre véhicule. Lors de l'évaluation d'un fabricant de composants de suspension forgés, plusieurs critères clés doivent être pris en compte afin de s'assurer qu'il répond à vos exigences techniques et opérationnelles.

- Spécialisation Matériau : Les fabricants se spécialisent souvent dans des matériaux spécifiques. Par exemple, Carbo Forge est reconnu pour son travail avec le carbone, les aciers alliés et les aciers inoxydables forgés. D'autres peuvent se concentrer sur les alliages d'aluminium, appréciés pour leur légèreté dans les applications automobiles sportives et de haute performance. Veillez à ce que l'expertise du fabricant en matière de matériaux corresponde aux besoins de conception de votre composant en termes de résistance, de poids et de résistance à la corrosion.

- Certifications industrielles : Un indicateur clé de la qualité et de la maîtrise des processus est la certification industrielle. Pour le secteur automobile, l'IATF 16949 est la norme internationale. Un fabricant certifié IATF 16949, comme Carbo Forge, a démontré son engagement envers des systèmes rigoureux de management de la qualité, l'amélioration continue et la prévention des défauts tout au long de la chaîne d'approvisionnement.

- Compétences en ingénierie et conception : Les fabricants leaders offrent plus que de la simple production. Ils fournissent un soutien technique complet, incluant l'optimisation de la conception et la simulation. Par exemple, Aichi Forge USA utilise des logiciels avancés tels qu'AutoCAD, ProE et Simufact pour modéliser et affiner les conceptions d'outillages afin d'optimiser l'écoulement du matériau et l'efficacité de production. Cette capacité garantit que les pièces sont conçues pour être facilement fabriquées et offrir des performances optimales.

- Expertise par application : Privilégiez un fabricant possédant un historique éprouvé dans votre application spécifique. Que vous ayez besoin de composants pour camions tout-terrain à usage intensif, comme ceux Multimatic fournitures ou pièces pour services lourds destinées aux véhicules commerciaux, un partenaire possédant une expérience pertinente comprendra les contraintes spécifiques et les exigences de performance associées.

- Échelle de production et processus internes : Un fabricant intégré verticalement disposant d'une fabrication interne des outillages, comme Aichi Forge, peut offrir un meilleur contrôle sur la qualité, les délais de livraison et les coûts. Évaluez sa capacité à répondre à vos besoins en volume, depuis la phase de prototypage jusqu'à la production à grande échelle.

Principaux fabricants de composants de suspension forgés

Le marché des composants de suspension forgés regroupe divers spécialistes, allant des fournisseurs de grande taille pour équipementiers jusqu'aux marques de niche orientées performance. Voici quelques-uns des fabricants notables qui ont un impact dans l'industrie automobile.

Shaoyi Metal Technology

Pour ceux qui recherchent des solutions sur mesure, Shaoyi Metal Technology propose des services robustes et fiables de forgeage à chaud pour l'industrie automobile. En tant qu'entreprise certifiée IATF 16949, elle se spécialise dans la fabrication de composants de haute qualité et gère l'ensemble du processus, de la prototypage rapide pour de petites séries à la production de masse à grande échelle. Grâce à une fabrication interne des outillages et à un emplacement stratégique, elle assure précision, efficacité et livraison mondiale rapide. Vous pouvez en apprendre davantage sur leurs solutions avancées de forgeage automobile sur leur site web.

Proforged

Reconnue pour son orientation vers des pièces de châssis hautes performances et pour usage intensif, Proforged a bâti une solide réputation auprès des mécaniciens et des passionnés. Elle propose une large gamme de composants de direction et de suspension, notamment des rotules, embouts de crémaillère et bras de commande durables, souvent accompagnés d'une garantie impressionnante d'un million de miles. Sa gamme de produits est conçue pour constituer une alternative haute résistance aux pièces de remplacement d'origine standard.

Aichi Forge USA, Inc.

Une filiale d'Aichi Steel, Aichi Forge est un important fournisseur de pièces forgées en acier de précision. Elle fabrique une gamme diversifiée de produits, notamment des composants de châssis tels que des pièces de suspension et d'essieu, ainsi que des composants de transmission et de groupe motopropulseur. Son engagement en matière de qualité se traduit par ses services d'ingénierie avancés et sa fabrication interne de matrices, au service des marchés automobile, camion et industriel.

Carbo Forge

Carbo Forge est une entreprise certifiée IATF 16949 qui fournit des pièces forgées en acier au carbone, allié et inoxydable. Elle approvisionne une vaste gamme de composants automobiles, des moyeux et broches aux biellettes de direction et bras de suspension. L'entreprise met l'accent sur ses performances opérationnelles de classe mondiale et la constance de sa qualité afin d'optimiser le temps de disponibilité de ses clients, un facteur critique dans la chaîne d'approvisionnement automobile.

Multimatic

Multimatic est un fournisseur automobile mondial reconnu pour ses capacités avancées en ingénierie et en fabrication. Sa division suspension produit des composants pour une grande variété d'applications, allant des véhicules de production à grand volume aux usages extrêmes et au sport automobile. Elle fabrique tout, des bras de suspension en acier embouti et des rotules aux composants en acier forgé pour véhicules tout-terrain, ainsi qu'aux bras en aluminium forgé destinés aux voitures hautes performances comme la Ford Raptor.

Un aperçu du processus de forgeage automobile

La création d'un composant de suspension forgé est un processus en plusieurs étapes qui transforme une simple barre métallique en une pièce précisément conçue possédant des propriétés mécaniques supérieures. Bien qu'il existe des variantes, le procédé de forgeage à matrice fermée à chaud est couramment utilisé dans l'automobile et suit généralement ces étapes clés.

- Conception et simulation : Avant que tout métal ne soit chauffé, les ingénieurs conçoivent la pièce et les matrices de forgeage à l'aide d'un logiciel de CAO. Un logiciel avancé de simulation est ensuite utilisé pour modéliser le processus de forgeage, prédisant ainsi la manière dont le métal s'écoulera dans la cavité de la matrice. Cela permet d'optimiser la conception en termes de résistance et de minimiser le gaspillage de matière.

- Création des matrices et préparation du matériau : À partir de la conception finale, des matrices en acier trempé sont usinées en interne afin de créer l'empreinte négative de la pièce. Parallèlement, la matière première (alliage d'acier ou d'aluminium) est découpée en billettes d'une taille et d'un poids spécifiques requis pour la pièce finale.

- Chauffage et forgeage : Les billettes sont chauffées dans un four à une température précise, devenant ainsi malléables sans être fondues. La billette incandescente est ensuite placée sur la matrice inférieure d'une presse de forgeage. Une matrice supérieure est alors abaissée avec une force énorme, obligeant le métal à s'écouler et à remplir la cavité de la matrice, prenant ainsi la forme souhaitée.

- Dégraissage et finition : Après forgeage, la pièce présente un excès de matériau sur ses bords appelé « bourrelet ». Ce bourrelet est éliminé dans une presse de découpage. La pièce subit ensuite des opérations de finition, qui peuvent inclure un traitement thermique pour améliorer davantage sa résistance et sa durabilité, un sablage pour nettoyer la surface, et un usinage pour atteindre les dimensions finales critiques et obtenir une surface lisse.

- Contrôle qualité : Tout au long du processus, les pièces font l'objet de contrôles rigoureux d'assurance qualité. Cela inclut des inspections à chaud sur la chaîne de production et des mesures détaillées à l'aide d'équipements CMM (machine de mesure tridimensionnelle) afin de garantir que chaque composant respecte des normes strictes en matière de précision dimensionnelle et d'intégrité structurelle.

Questions fréquemment posées

1. Quelle est la plus grande entreprise de forgeage au monde ?

Selon des informations publiques, Bharat Forge, dont le siège est à Pune, en Inde, est largement considérée comme l'une des plus grandes entreprises de forge au monde. C'est un important fournisseur multinational de composants forgés et usinés pour un large éventail d'industries, notamment l'automobile, l'aérospatiale et l'énergie.

quels produits Aichi Forge fabrique-t-elle ?

Aichi Forge USA fabrique diverses pièces forgées en acier sur mesure et de précision destinées à l'industrie automobile. Leurs produits sont répartis en trois grandes catégories : Composants de châssis (y compris les pièces de suspension et d'essieu), Composants de transmission (tels que les vilebrequins et les bielles) et Composants de groupe motopropulseur (comme les engrenages d'essieu moteur robustes).

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —