Arbres en acier forgé contre arbres en fonte moulée : lequel résistera à votre moteur ?

Comprendre l'affrontement des matériaux de vilebrequin

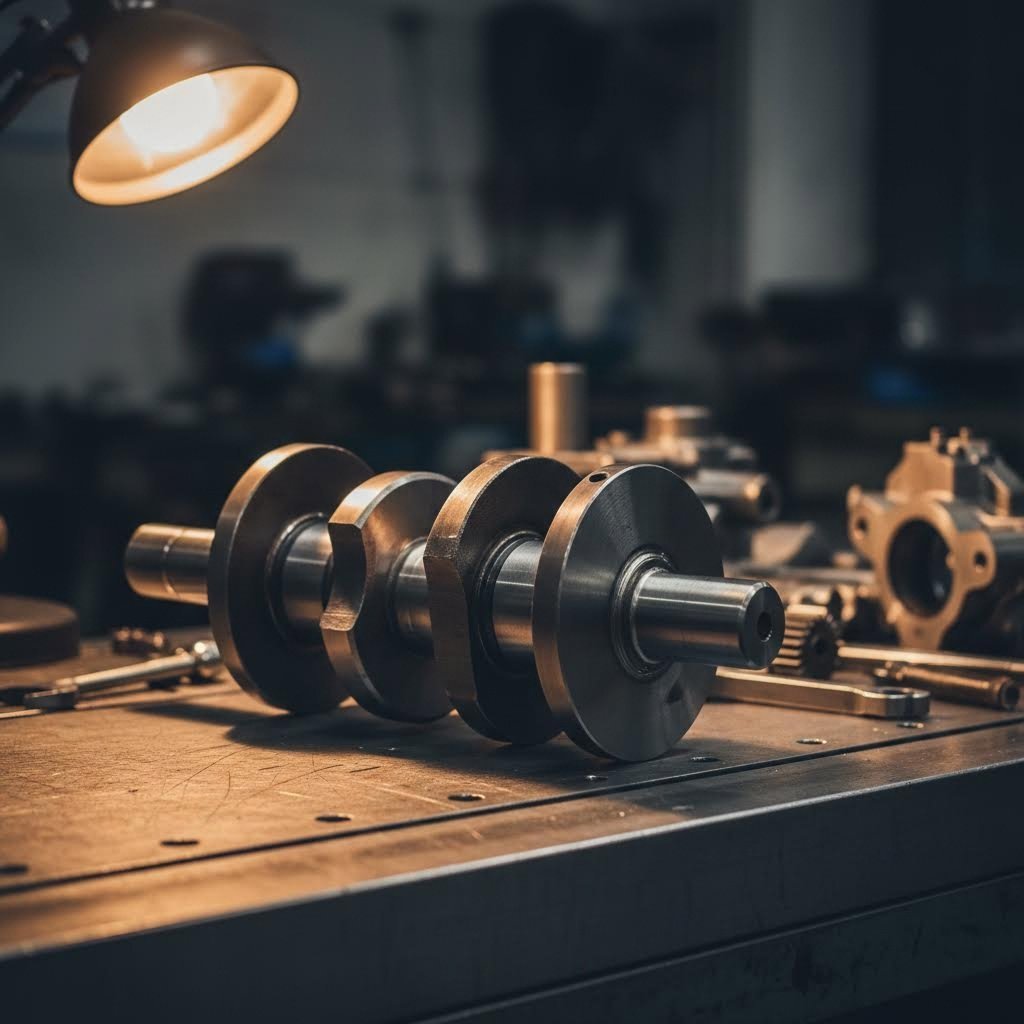

Vous êtes en train d'examiner un catalogue d'ensembles tournants, et une question persiste : quel matériau de vilebrequin résistera réellement à votre configuration ? Que vous assembliez un 383 stroker modéré pour des balades le week-end ou que vous conceviez un monstre à haute puissance, ce choix influence tout, de la longévité du moteur à la santé de votre portefeuille.

Voici ce que la plupart des comparaisons ignorent : elles opposent les vilebrequins forgés et moulés comme s'il s'agissait d'un simple duel. La réalité exige une approche plus nuancée. Vous choisissez en fait parmi trois des matériaux distincts : fonte, acier moulé et acier forgé. Chacun apporte des avantages uniques, et comprendre ces différences distingue les constructeurs avertis de ceux qui restent perplexes face à des pannes inattendues.

Pourquoi le choix de votre vilebrequin détermine la longévité du moteur

Pensez à votre vilebrequin comme à la colonne vertébrale de l'ensemble tournant de votre moteur. Selon des données industrielles provenant de Tige chaude , les vilebrequins en fonte offrent généralement une résistance à la traction d'environ 70 000 à 80 000 psi, tandis que ceux en acier moulé atteignent environ 105 000 psi. Passez à un vilebrequin forgé haut de gamme en 4340, et vous arrivez à une résistance à la traction d'environ 145 000 psi.

Mais les chiffres bruts ne racontent qu'une partie de l'histoire. La vraie différence ? La manière dont ces matériaux se comportent sous contrainte. La structure granulaire d'un vilebrequin moulé ressemble au sable de plage — des particules individuelles faiblement connectées. Un vilebrequin forgé, en revanche, présente un flux de grains compressés et entrelacés, où les molécules sont forcées de « se tenir la main » avec les molécules voisines, créant ainsi une résistance à la fatigue nettement supérieure.

La décision matérielle qui distingue les moteurs routiers des moteurs de course

Voici où règne la plus grande confusion : de nombreux mécaniciens regroupent la fonte et l'acier moulé comme s'ils étaient interchangeables. Ce n'est pas le cas. La fonte ductile offre une résistance à la traction d'environ 95 000 psi, ce qui constitue une nette amélioration par rapport à la fonte classique. L'acier moulé atteint encore des valeurs supérieures. Cette distinction est importante lorsque vous évaluez si votre reconstruction standard nécessite réellement une mise à niveau coûteuse.

Au fil de ce guide, vous trouverez des recommandations spécifiques à chaque application, couvrant des reconstructions économiques pour usage routier jusqu'aux moteurs entièrement préparés pour la course. Nous avons pris en compte la durabilité, le coût et les performances en conditions réelles afin de fournir des recommandations hiérarchisées que vous pouvez véritablement utiliser.

Une mise en garde cruciale avant d'aller plus loin : tous les vilebrequins forgés ne se valent pas. Les procédés de fabrication, les méthodes de traitement thermique et les nuances d'acier varient considérablement d'un fabricant à l'autre. Un vilebrequin forgé bon marché provenant d'une source inconnue peut en réalité être moins performant qu'un vilebrequin en acier moulé de qualité provenant d'un fournisseur réputé. Le contrôle qualité et les procédés de fabrication certifiés distinguent les composants haut de gamme de ceux qui portent simplement l'appellation « forgé ».

Explication de nos critères d'évaluation des vilebrequins

Comment comparer réellement les matériaux des vilebrequins de manière significative ? Cela semble complexe, n'est-ce pas ? Nous avons mis au point un cadre d'évaluation transparent qui va au-delà des spécifications superficielles pour examiner ce qui compte vraiment lorsque votre moteur tourne à plein régime sous charge.

Les deux facteurs fondamentaux de la résistance d'un vilebrequin sont la composition du matériau et le procédé de fabrication. Lorsque vous comparez la résistance à la traction, le prix et la capacité en chevaux, une hiérarchie claire émerge. Mais voici ce que la plupart des comparaisons ignorent : vous devez peser ces facteurs en fonction de votre spécifique application, et non simplement chercher les chiffres les plus élevés.

Indicateurs de performance importants pour les ensembles tournants

Nous avons évalué les options de fonderie de vilebrequins selon six critères essentiels. Chaque facteur a une importance différente selon que vous construisez une voiture de tous les jours ou une voiture dédiée aux courses de dragsters :

- Résistance à la Traction : La contrainte maximale qu'un matériau peut supporter avant de s'allonger ou de se déformer. Selon Counterman , cette valeur varie de 65 000 psi pour la fonte grise basique jusqu'à plus de 145 000 psi pour les alliages d'acier forgé haut de gamme.

- Résistance à la fatigue : Capacité du vilebrequin à supporter des cycles répétés de contraintes sans développer de fissures. C'est là que la structure du grain devient cruciale — la différence entre un vilebrequin moulé qui dure 100 000 km et un autre qui cède à 50 000 km.

- Considérations sur le poids : Des ensembles tournants plus légers réduisent les pertes parasites et améliorent la réponse à l'accélérateur. Toutefois, la réduction du poids ne doit jamais compromettre l'intégrité structurelle.

- Usinabilité : Facilité avec laquelle le matériau peut être usiné, équilibré et préparé. La fonte offre une excellente usinabilité à faible coût, tandis que certains aciers forgés de haute qualité nécessitent des équipements spécialisés.

- Efficacité économique : L'équilibre entre l'investissement initial et la fiabilité à long terme. Une culasse qui tombe prématurément en panne coûte bien plus cher que les économies réalisées au départ.

- Adéquation à l'application : L'adéquation entre les propriétés du matériau et les exigences réelles du moteur — taux de compression, plage de régime, systèmes d'augmentation de puissance et habitudes de conduite.

Comment nous avons pondéré la durabilité, le coût et l'adaptation à l'application

Voici ce qui distingue un conseil utile d'un avis générique : la compréhension pOURQUOI les seuils de puissance et de couple sont déterminants pour le choix du matériau. Le vilebrequin ne se contente pas de transmettre la puissance : il absorbe des forces considérables. Imaginez ce qui se produit à chaque combustion : une pression explosive pousse le piston vers le bas, tordant le vilebrequin par l'intermédiaire de la bielle, tandis que les cylindres adjacents compriment leur mélange. Ajoutez un régime élevé et l'inertie des pistons qui luttent pour tenir bon, et vous obtenez une image des contraintes immenses subies.

Selon les experts techniques de Summit Racing , les vilebrequins en fonte supportent de manière fiable entre 300 et 400 chevaux, avec une utilisation occasionnelle sur circuit le week-end. En approchant les 450 à 500 chevaux, surtout avec une conduite soutenue régulière, on entre dans un domaine où des matériaux améliorés deviennent indispensables. Les vilebrequins en acier forgé peuvent gérer de manière fiable entre 600 et 1 000 chevaux ou plus, selon la qualité de l'acier et du procédé de fabrication.

La différence métallurgique réside dans la microstructure. Une pièce moulée présente un motif granulaire semblable au sable, où les particules individuelles sont faiblement liées entre elles. Le forgeage compresse et aligne cette structure granulaire, créant un flux uniforme qui suit les contours de la pièce. On peut comparer cela à la différence entre une poignée de gravier et des briques emboîtées : l'une se désintègre sous contrainte tandis que l'autre répartit efficacement les charges.

Cette structure granulaire détermine directement la durée de vie en fatigue. Des traitements de surface modernes tels que la trempe par induction, le grenaillage et la nitruration peuvent améliorer la durabilité, de manière similaire au ponçage humide qui affine l'aspect de surface lors de la préparation peinture — chaque procédé répondant à des exigences spécifiques de performance. Ces traitements forment des couches superficielles durcies tout en conservant un cœur résistant, mais ils exploitent les propriétés intrinsèques du matériau de base sans les remplacer.

Une fois ces critères d'évaluation établis, examinons la performance de chaque matériau de vilebrequin dans des applications réelles, en commençant par la fonte grise — l'option OEM de base qui conserve sa place dans les montages adaptés.

Vilebrequins en fonte grise pour reconstructions économiques

Lorsque vous remontez un petit bloc standard ou que vous remettez à neuf un véhicule quotidien avec un budget limité, les vilebrequins en fonte grise méritent une attention sérieuse. Ils ont propulsé des millions de moteurs d'origine de manière fiable pendant des décennies — et ils peuvent encore faire le travail efficacement tant que votre montage reste dans leur domaine d'utilisation approprié.

Les vilebrequins en fonte grise représentent l'option OEM de base qui était livrée en standard sur d'innombrables combinaisons 350/400 sortant des chaînes de montage. Comprendre quand ce matériau est adapté — et quand il ne l'est pas — vous évite à la fois de dépenser inutilement pour des mises à niveau superflues et de sous-investir dans des composants incapables de supporter vos objectifs de puissance.

Vilebrequins en fonte grise dans les reconstructions standards et les véhicules quotidiens

Imaginez que vous rafraîchissez une restauration d'origine avec numéros correspondants ou que vous construisez un véhicule économique. Le vilebrequin en fonte d'origine installé dans votre bloc pourrait être tout à fait adéquat. Selon les données techniques de Ohio Crankshaft , les vilebrequins en fonte ductile fonctionnent correctement sur les moteurs V8 à petite cylindrée produisant jusqu'à 400-450 chevaux et sur les gros moteurs développant 500-600 chevaux.

Pour les reconstructions standard conservant les taux de compression d'usine et les configurations atmosphériques, la fonte supporte la charge de travail sans problème. Ces vilebrequins excellent dans les applications où :

- La puissance reste inférieure à 400 chevaux pour les moteurs à petite cylindrée

- Les limites de régime restent à égales ou inférieures aux spécifications d'usine du régime maximal

- Aucun système d'augmentation de puissance comme turbocompresseur, suralimentateur ou injection de protoxyde d'azote n'est prévu

- Les contraintes budgétaires rendent significative la différence de prix de 200 à 300 $

- L'authenticité est importante pour les projets de restauration

Le processus d'identification des vilebrequins SBC en fonte par rapport à d'autres matériaux commence par un examen visuel. Les vilebrequins en fonte présentent généralement une texture de surface plus rugueuse près des masses d'équilibrage comparée aux versions en acier. Vous remarquerez également des lignes de joint de moule et une apparence grise plus mate une fois nettoyés. Les numéros de moulage estampés sur la bride avant du vilebrequin ou sur la première masse d'équilibrage aident à confirmer le type de matériau — croisez ces références avec les spécifications d'usine pour valider ce que vous avez entre les mains.

Lorsque l'équipement d'origine fait le travail

Voici la réalité pratique : les comparaisons entre fonte et acier forge souvent négligent le fait que la plupart des moteurs utilisés sur route n'atteignent jamais les niveaux de contrainte où les différences de matériaux deviennent critiques. La voiture de course de votre grand-mère et votre véhicule de week-end n'ont pas besoin de composants conçus pour la compétition.

Les vilebrequins en fonte offrent des avantages réels dans certains scénarios :

Avantages

- Excellente usinabilité : Les ateliers mécaniques peuvent facilement rectifier les tours et effectuer les procédures d'entretien standard

- Coût inférieur : Économies importantes par rapport aux options en acier moulé et forgé — des économies qui peuvent financer d'autres améliorations

- Fiabilité prouvée : Des décennies d'utilisation dans des applications industrielles démontrent une durabilité suffisante pour les niveaux de puissance prévus

- Disponibilité : Facilement disponibles dans les casses pour les projets de restauration nécessitant des composants conformes à l'origine

- Caractéristiques d'amortissement : Les propriétés intrinsèques du matériau permettent d'absorber une partie des vibrations harmoniques

Inconvénients

- Résistance à la traction plus faible : Environ 70 000 à 80 000 psi comparativement à plus de 105 000 psi pour les options en acier moulé

- Fragilité sous contrainte extrême : Les comparaisons entre fonte et acier moulé révèlent la tendance de la fonte à se fissurer plutôt qu'à se plier lorsqu'elle est surchargée

- Durée de vie en fatigue réduite : La structure granulaire, semblable au sable, accumule les dommages dus aux contraintes plus rapidement que les alternatives en acier

- Pénalité de poids : La fonte est généralement plus lourde que les vilebrequins en acier équivalents, ce qui affecte l'équilibrage de l'ensemble tournant

- Potentiel de mise à niveau limité : Une fois que vous avez atteint la limite de puissance du matériau, le remplacement devient obligatoire plutôt qu'optionnel

La prise en compte du poids est plus importante que beaucoup de constructeurs ne le réalisent. La densité de la fonte crée des masses d'équilibrage plus lourdes qui doivent travailler davantage lors de fonctionnement à haut régime. Cette masse tournante supplémentaire affecte la réponse à l'accélérateur et exerce une contrainte accrue sur les paliers principaux lors d'une conduite sportive. Pour les moteurs qui n'atteignent que rarement des régimes élevés prolongés, ce compromis s'avère acceptable. Pour les moteurs orientés performance, cela devient un facteur limitant.

Un avertissement important concernant les procédés de forge en fonte par rapport à l'acier véritablement forgé : certains vilebrequins bon marché annoncés comme options « performance » sont simplement en fonte avec des traitements de surface. Ces améliorations cosmétiques ne remédient pas aux limitations inhérentes au matériau. Vérifiez toujours la composition du matériau auprès de fournisseurs réputés avant de supposer qu'une mise à niveau apporte une amélioration significative de la résistance.

Lorsque le budget permet une souplesse même modeste, les vilebrequins en acier moulé offrent un compromis intéressant qui corrige bon nombre des faiblesses du fonte tout en restant accessibles pour les moteurs de performance routière.

Vilebrequins en Acier Moulé pour Constructions de Performance Routière

Prêt à passer au niveau supérieur par rapport à la fonte sans dépenser une fortune dans un ensemble tournant entièrement forgé ? Les vilebrequins en acier moulé occupent ce point idéal où la résistance améliorée rencontre un coût raisonnable — et c'est précisément là que se situent la plupart des montages de performance routière.

Voici la distinction que les concurrents passent systématiquement à côté : l'acier moulé est pAS légèrement meilleur que la fonte. Selon Smeding Performance , les vilebrequins en acier moulé offrent des limites de résistance à la traction comprises entre 65 000 et 100 000 psi selon l'alliage utilisé, les options de qualité du marché secondaire atteignant la limite supérieure. Comparez cela au plafond de 70 000 à 80 000 psi de la fonte basique, et l'écart devient significatif lorsque la puissance augmente.

Les Vilebrequins en Acier Moulé Comblent l'Écart pour la Performance Routière

Lorsque vous démarrez des projets de type 383 stroker ou d'autres réalisations de performance routière similaires, l'acier moulé s'impose comme le choix logique. Le marché du 383 stroker repose largement sur des vilebrequins en acier moulé pour une bonne raison : ils supportent la course allongée et les contraintes associées tout en maintenant un prix abordable pour les passionnés bricolant le week-end.

Alors, pourquoi les comparaisons entre acier forgé et acier moulé favorisent-elles l'acier forgé pour les applications courses, mais l'acier moulé pour les montages routiers performants ? La réponse réside dans la structure du grain et la ductilité. L'acier moulé offre de meilleures caractéristiques de grain par rapport à la fonte, assurant une meilleure répartition des contraintes et une flexibilité accrue avant rupture. En cas de surcharge, l'acier moulé a tendance à se plier plutôt qu'à se fissurer brusquement, offrant ainsi des signes précurseurs au lieu d'une destruction catastrophique.

Les applications idéales pour les vilebrequins en acier moulé incluent :

- Les montages routiers performants produisant de 400 à 500 chevaux

- Des systèmes modérés d'augmentation de puissance, comme de petits compresseurs ou des kits de protoxyde d'azote légers (gamme 75-100 chevaux)

- Moteurs utilisés occasionnellement sur piste mais principalement sur route

- Combinaisons de vilebrequins allongés où l'augmentation de cylindrée reste à aspiration naturelle

- Améliorations de performance à budget maîtrisé tout en exigeant une fiabilité

Le juste équilibre entre économie et résistance

Des fabricants comme Scat Crankshaft, Eagle et K1 Technologies proposent tous des options en acier moulé spécifiquement conçues pour le segment de la performance routière. Ces vilebrequins après-vente bénéficient de processus de contrôle qualité que les pièces d'origine n'ont jamais connus : sélection d'alliages supérieure, traitement thermique amélioré et usinage de précision réduisant les concentrations de contraintes.

Le catalogue Skip White Performance et des fournisseurs similaires proposent de nombreuses options de vilebrequins en acier moulé pour moteurs 383 Stroker, car la demande reste constamment forte. Les assembleurs savent qu'investir 400 à 600 $ dans un bon vilebrequin en acier moulé est plus judicieux que de parier sur une pièce d'origine usée ou de dépenser inutilement pour de l'acier forgé alors que leur application n'en requiert pas.

Avantages

- Résistance à la traction nettement améliorée : Jusqu'à 100 000 psi contre un plafond de 70 000 à 80 000 psi pour la fonte

- Meilleure ductilité : Se déforme sous une contrainte extrême plutôt que de se fissurer brusquement

- Structure de grains améliorée : Plus uniforme que la fonte, bien qu'il manque l'écoulement directionnel de l'acier forgé

- Performance économique : Typiquement 40 à 60 % moins coûteux que les options forgées comparables

- Large disponibilité sur le marché secondaire : Nombreuses longueurs de course et configurations de manetons proposées par des fabricants réputés

- Supporte des additifs de puissance modérés : Adapté à une suralimentation légère et à de petites applications de protoxyde d'azote

Inconvénients

- Présente toujours un défaut d'écoulement directionnel du grain : Ne peut égaler la résistance à la fatigue de l'acier forgé sous une contrainte élevée prolongée

- Plafond de puissance existant : Non recommandé au-delà de 500-550 chevaux dans la plupart des applications

- Limitations en régime moteur : Un fonctionnement prolongé à haut régime accélère la fatigue par rapport aux alternatives forgées

- La qualité varie considérablement : Les vilebrequins en acier moulé bon marché peuvent être moins performants que les options haut de gamme en fonte

- Pas adapté à la compétition sérieuse : Les courses de drag, les circuits ovales et les utilisations compétitives prolongées exigent des composants forgés

Comprendre la manière dont l'acier moulé supporte les contraintes différemment de la fonte permet d'expliquer sa popularité. Lorsque les forces de combustion tordent le vilebrequin, la structure moléculaire rigide de la fonte résiste — jusqu'à ce qu'elle cède brusquement. L'acier moulé, grâce à sa ductilité améliorée, permet une flexion microscopique qui dissipe plus efficacement les contraintes. Cela ne signifie pas que les vilebrequins en acier moulé sont infiniment durables, mais ils offrent une marge de sécurité significative par rapport à la fonte pour un investissement supplémentaire modéré.

La limitation qui distingue finalement l'acier moulé de l'acier forgé réside dans la structure du grain. Même un acier moulé de qualité ne possède pas l'écoulement directionnel du grain que crée le forgeage. Ces molécules comprimées et alignées dans un vilebrequin forgé suivent les contours de la pièce, répartissant les contraintes le long de chemins naturels. Le grain de l'acier moulé reste plus aléatoire — suffisant pour une utilisation routière, mais insuffisant lorsque la puissance dépasse 550 chevaux ou lorsque le fonctionnement prolongé à haut régime devient habituel.

Pour les constructeurs qui dépassent ces seuils ou prévoient une utilisation en compétition sérieuse, les vilebrequins en acier forgé de précision offrent la résistance à la fatigue et la résistance maximale exigées par des applications exigeantes.

Vilebrequins en Acier Forgé de Précision pour une Durabilité Maximale

Lorsque votre projet exige une fiabilité absolue sous des contraintes extrêmes, les vilebrequins en acier forgé constituent la solution définitive. Que vous assembliez un moteur Chevy Small-Block 427 destiné à la piste de dragster ou que vous modifiiez un Vortec 8,1 pour des applications de remorquage lourd, comprendre pourquoi l'acier forgé domine les ensembles tournants hautes performances vous aide à prendre des décisions éclairées qui protègent votre investissement.

Le forgeage des composants de vilebrequin transforme fondamentalement l'architecture interne de l'acier. Selon une analyse technique d' OBFE , le forgeage consiste à façonner des billettes d'acier chauffées sous d'énormes forces de compression — un procédé qui crée un flux directionnel du grain métallique suivant les contours de la pièce. Imaginez qu'on pétrisse de la pâte jusqu'à ce que sa structure devienne uniforme et résistante ; de la même manière, le forgeage affine la structure du grain métallique en l'alignant avec les contraintes que le vilebrequin subira en fonctionnement.

Les vilebrequins en acier forgé offrent une résistance à la fatigue inégalée

Voici ce qui distingue un vilebrequin forgé des alternatives moulées au niveau moléculaire : l'écoulement directionnel du grain. En examinant la structure interne d'un vilebrequin moulé, on observe des motifs de grains orientés aléatoirement, semblables à du sable lâchement compacté. La structure de grains d'un vilebrequin forgé, en revanche, suit continuellement la géométrie de la pièce — comme des fibres renforcées traversant un matériau composite.

Cet écoulement aligné du grain confère plusieurs avantages essentiels :

- Résistance supérieure à la fatigue : Les fissures apparaissent généralement au niveau des joints de grains ou des défauts internes. Le forgeage réduit au minimum ces points faibles en créant une structure de grains continue et affinée, qui résiste à l'amorçage et à la propagation des fissures à travers des millions de cycles de contrainte.

- Densité accrue : Le procédé de forgeage à haute pression comprime le matériau, éliminant les porosités et les ségrégations qui créent des concentrations de contrainte dans les pièces moulées. Cette structure plus dense supporte les cycles thermiques et les événements de combustion à haute pression sans se dégrader.

- Résistance directionnelle : L'écoulement aligné du grain confère une résistance maximale précisément là où le vilebrequin subit des charges maximales : aux paliers et manetons, où se concentrent les contraintes de flexion et de torsion.

- Avantages du durcissement par déformation plastique : La déformation plastique pendant le forgeage augmente la densité de dislocations dans la structure cristalline du métal, créant une dureté et une résistance intrinsèques que la fonte ne peut pas reproduire.

Selon spécifications industrielles , les vilebrequins forgés en acier 4340 haut de gamme offrent une résistance à la traction supérieure à 145 000 psi — près du double de ce que fournit la fonte basique. Mais la résistance à la traction seule ne raconte pas toute l'histoire. L'avantage du vilebrequin forgé pour moteur SBC devient particulièrement évident sous des cycles répétés de contraintes, où la structure de grain alignée empêche la propagation de microfissures qui finissent par détruire des matériaux moins performants.

Pourquoi les montages sérieux exigent des ensembles tournants forgés

Pensez à ce qui se passe à l'intérieur d'un moteur haute performance : des explosions de combustion poussent les pistons vers le bas avec une force considérable, tordant le vilebrequin tandis que les cylindres adjacents compriment simultanément leur charge. Ajoutez une suralimentation, du protoxyde d'azote ou un fonctionnement prolongé à haut régime, et les niveaux de contrainte augmentent considérablement.

Les vilebrequins forgés s'avèrent essentiels dans ces applications exigeantes :

- Constructions aspirées haute puissance : Les moteurs produisant plus de 550 chevaux génèrent des pressions de combustion et une masse en rotation suffisantes pour dépasser les limites des matériaux moulés

- Applications à suralimentation : Les turbocompresseurs et compresseurs mécaniques augmentent la pression dans les cylindres au-delà de ce que les vilebrequins moulés peuvent supporter de manière fiable

- Systèmes au protoxyde d'azote : Même des injections modérées de protoxyde d'azote (150+ chevaux) créent des pics de contrainte instantanés qui exigent des composants forgés

- Utilisation en course de dragster et en compétition : Les accélérations répétées sous forte contrainte et le fonctionnement prolongé à haut régime accélèrent la fatigue des matériaux moulés

- Applications marines et industrielles : Le fonctionnement prolongé sous charge exige une résistance à la fatigue que seule une construction forgée peut offrir

Le jeu de manivelles forgés que vous sélectionnez doit répondre aux exigences spécifiques de votre application. Tous les manivelles forgés ne se valent pas — la qualité de fabrication varie considérablement selon les fournisseurs. Selon une analyse du secteur automobile, le respect de normes telles que la certification IATF 16949 garantit un contrôle qualité constant tout au long des séries de production. Les fabricants qui satisfont à ces exigences strictes, tels que Technologie métallique de Shaoyi (Ningbo) , offrent les procédés de forgeage à chaud de précision et les protocoles d'inspection rigoureux qui distinguent les composants haut de gamme des alternatives économiques portant l'appellation « forgé » sans en avoir la qualité réelle.

Avantages

- Résistance à la fatigue nettement supérieure : L'écoulement continu des grains empêche l'amorçage de fissures, même après des millions de cycles de contrainte

- Résistance à la traction maximale disponible : les pièces forgées en acier 4340 dépassent 145 000 psi, permettant des applications de 1 000 chevaux et plus

- Réduction potentielle du poids : Un meilleur rapport résistance-poids permet d'éliminer du matériau pour des ensembles tournants plus légers sans sacrifier la durabilité

- Supporte les augmentations extrêmes de puissance : Les grands turbos, les configurations agressives de suralimentation et les systèmes de protoxyde d'azote importants ne posent aucun problème structurel

- Durée de Vie Prolongée : Les vilebrequins forgés haut de gamme ont une durée de vie nettement supérieure aux alternatives moulées sous des niveaux de contrainte équivalents

- Meilleure réaction aux traitements de surface : La nitruration, le grenaillage et la trempe par induction améliorent les propriétés déjà supérieures du matériau de base

- Tranquillité d'esprit : Élimine le vilebrequin comme point de défaillance dans les combinaisons moteur coûteuses et à forte puissance

Inconvénients

- Coût Initial Plus Élevé : Les vilebrequins forgés de qualité coûtent généralement 2 à 3 fois plus cher que leurs équivalents en acier moulé

- Nécessite un équilibrage précis : Des tolérances plus strictes exigent un équipement professionnel d'équilibrage ainsi qu'une expertise spécialisée

- La qualité varie selon le fabricant : Les pièces forgées bon marché peuvent ne pas offrir les performances attendues — l'approvisionnement a une importance considérable

- Complexité de l'usinage : Les matériaux plus durs nécessitent des équipements spécialisés et augmentent les coûts d'usinage

- Surdimensionné pour les applications modérées : Les reconstructions standards et les montages routiers économiques ne tirent pas profit de la construction forgée haut de gamme

Le procédé de fabrication est tout aussi important que la spécification du matériau. Le forgeage à chaud de précision, réalisé à des températures contrôlées, garantit un raffinement optimal du grain, tandis que les traitements thermiques post-forgeage, tels que la trempe et la revenu, améliorent davantage la dureté et la ténacité. Les inspections de contrôle qualité vérifient que la précision dimensionnelle, l'intégrité de surface et les propriétés du matériau répondent à des normes strictes. Lorsque ces processus sont maîtrisés — fabrication certifiée, sélection adéquate de l'alliage et assurance qualité rigoureuse — le vilebrequin forgé résultant offre une fiabilité qui justifie son prix élevé.

Pour les constructeurs et fabricants approvisionnant des vilebrequins forgés, le partenariat avec un fournisseur de forgeage de précision certifié IATF 16949 garantit une qualité constante tout au long des séries de production. Cette norme de certification, reconnue dans l'industrie automobile, exige des contrôles rigoureux des processus et une documentation qui distinguent les composants professionnels des pièces standards. La différence devient évidente lorsque votre moteur résiste saison après saison à une utilisation intensive, sans problème au niveau de l'ensemble tournant.

Le vilebrequin en acier forgé étant établi comme la référence haut de gamme pour les applications exigeantes, la question devient : quelles marques de vilebrequins forgés d'après-vente offrent la meilleure combinaison de qualité, disponibilité et rapport qualité-prix pour votre configuration spécifique ?

Comparaison des meilleures marques de vilebrequins forgés d'après-vente

Vous avez décidé que votre moteur nécessite de l'acier forgé — vient alors la question suivante : quel fabricant offre la qualité que mérite votre moteur ? Le marché des vilebrequins forgés après-vente inclut des noms établis comme Scat cranks, Eagle Specialty Products et les gammes de vilebrequins K1, chacun offrant des avantages spécifiques selon votre application et votre budget.

Mais voici ce que la plupart des acheteurs négligent : choisir un vilebrequin forgé de qualité ne représente qu'une partie du travail. L'association de ce vilebrequin à des bielles, des pistons et un amortisseur d'harmonique compatibles détermine si votre ensemble tournant fonctionne comme un système intégré ou s'il se désunit à chaque tour.

Vilebrequins forgés après-vente de Scat, Eagle et K1

Selon Engine Builder Magazine , des fabricants comme Scat, Callies et Eagle se sont pleinement engagés sur le marché des vilebrequins allongés (stroker) et haute performance, proposant une large gamme d'options d'ensembles tournants prêts à monter. Chaque marque apporte des atouts spécifiques :

SCAT Crankshafts a été pionnier sur le marché des ensembles tournants de performance et dispose toujours aujourd'hui d'un des stocks les plus étendus du secteur. Leur site web affirme offrir plus de 1 200 combinaisons de vilebrequins disponibles immédiatement, incluant les populaires options de vilebrequin Scat 350 pour applications Chevy small-block. Qu'est-ce qui distingue Scat ? Selon des rapports sectoriels, l'entreprise traite chaque ensemble tournant comme une commande individuelle plutôt qu'un travail de chaîne de production, ce qui signifie que la qualité d'équilibrage égale celle fournie par les ateliers moteurs haut de gamme. Scat propose des options en fonte, en forge et en bloc usiné intégralement dans sa gamme, permettant aux assembleurs d'adapter la qualité des composants à leur budget et à leurs objectifs de puissance.

Eagle Specialty Products propose plus de 1 900 combinaisons d'ensembles tournants, couvrant tout, des V8 domestiques aux applications importées, notamment les plateformes Subaru, Toyota et Mitsubishi. Leurs kits Pro Street comprennent des vilebrequins en acier forgé 4140 associés à des bielles en acier 4340 FSI en forme de I. La documentation d'Eagle fournit des indications détaillées sur la compatibilité, aidant les monteurs à comprendre quelles combinaisons conviennent à des objectifs spécifiques de cylindrée et de taux de compression.

K1 Technologies s'est associé à Wiseco pour développer des composants d'ensemble tournant conçus conjointement dès la phase initiale. Selon les informations du fabricant, cette approche collaborative permet un équilibrage plus facile des ensembles et réduit les travaux de finition avant installation. K1 propose des options en acier forgé ou en acier usiné bloc entier — quel que soit le choix, cela garantit un carter inférieur extrêmement robuste, associé à des pistons forgés fabriqués aux États-Unis par Wiseco.

Callies occupe le segment haut de gamme, offrant des vilebrequins V8 allant de 2 000 à 6 500 $ environ selon les spécifications. Leurs conceptions à contre-poids central ont gagné en popularité pour les applications suralimentées, empêchant le vilebrequin de fléchir sous charge élevée. Lors de la construction d'une configuration avec un vilebrequin forgé SBC 400 ou d'un projet utilisant un vilebrequin forgé 454, Callies fournit des composants conçus pour les applications les plus exigeantes.

Associer les vilebrequins forgés à votre ensemble tournant

Imaginez commander un vilebrequin forgé haut de gamme, pour découvrir ensuite que vos bielles ne permettent pas le passage du vilebrequin ou que vos pistons dépassent au-dessus de la surface du plateau. Ces cauchemars de compatibilité surviennent lorsque les assembleurs se concentrent uniquement sur le vilebrequin sans tenir compte de l'ensemble complet de l'ensemble tournant.

Voici la séquence d'appariement essentielle qui évite les erreurs coûteuses :

- Course par rapport à la longueur de bielle par rapport à la hauteur de compression du piston : Ces trois dimensions doivent fonctionner ensemble au sein de la hauteur de plateau de votre bloc. Augmenter la course nécessite soit des pistons plus courts, soit des bielles plus courtes afin d'éviter les interférences. Selon les recommandations du secteur , l'utilisation de bielles de longueur d'origine impose souvent des pistons plus courts, tandis que des bielles plus courtes permettent d'utiliser des pistons de hauteur d'origine qui ne dépasseront pas au-dessus du plateau du bloc.

- Compatibilité de la culasse : La configuration du dôme ou du creux du piston doit correspondre au volume de chambre de votre culasse ainsi qu'aux besoins en évidements pour les soupapes. C'est pour cette raison que la plupart des fabricants de kits de surcours indiquent les culasses compatibles avec leurs ensembles.

- Exigences d'évidement du bloc : Des courses plus longues peuvent nécessiter le meulage de la partie inférieure des alésages, l'évidement des zones des carters principaux ou la mise en place de dégagements pour l'arbre à cames. Identifiez vos besoins en matière d'évidement avant de commander les composants.

- Configuration de l'équilibrage : Selon Le service technique de Summit Racing , les moteurs Chevy 305 et 350 fonctionnent généralement avec des configurations équilibrées en interne, tandis que les moteurs Chevy 400 et 454 nécessitent souvent un équilibrage externe à l'aide d'amortisseurs harmoniques et de volants d'inertie lestés.

- Sélection de l'amortisseur d'harmoniques : Votre amortisseur doit correspondre aux spécifications d'équilibrage du vilebrequin ainsi qu'aux dimensions de l'extrémité avant. Les vilebrequins équilibrés en interne utilisent des amortisseurs à équilibrage neutre ; les configurations équilibrées en externe exigent des amortisseurs spécifiques à contrepoids.

Pour les applications de kit 383 stroker — l'une des combinaisons les plus populaires pour les petits blocs Chevy — la configuration typique associe un vilebrequin à course de 3,75" à un bloc 350 alésé de 0,030". Des options en acier moulé et en acier forgé existent à différents niveaux de prix, les versions forgées étant recommandées lorsque les objectifs de puissance dépassent 500 chevaux ou lorsqu'on utilise des systèmes d'augmentation de puissance.

Lors de la construction d'une combinaison avec un vilebrequin forgé 454 pour des applications en bloc moteur grande cylindrée, les dimensions plus importantes des paliers principaux et de bielle offrent des avantages intrinsèques en termes de résistance. Selon des sources techniques, les vilebrequins des moteurs grande cylindrée présentent des sections transversales plus épaisses entre les paliers principaux et ceux de bielle, permettant ainsi de supporter des seuils de puissance plus élevés avant de nécessiter une construction en barre pleine (billet).

Points clés à prendre en compte lors du choix de vilebrequins forgés après-vente

- La nuance d'acier utilisée est importante : l'acier 4340 offre une résistance supérieure par rapport aux alliages 4140 ou 5140 — portez attention aux spécifications matérielles plutôt que de supposer que tous les composants forgés sont équivalents.

- Qualité du procédé de fabrication Les méthodes de forgeage sans torsion génèrent moins de contraintes internes que les alternatives forgées par torsion. Les fabricants réputés utilisent des outillages plus complexes afin de forger simultanément toutes les manetons du vilebrequin.

- Traitement thermique et finition : Privilégiez les paliers durcis par induction, les surfaces sablées et les rayons de raccordement des paliers arrondis, qui témoignent de normes de production professionnelles.

- Vérifiez le véritable caractère forgé du composant par rapport aux simples affirmations marketing : Certains vilebrequins « forgés » de gamme d'entrée de gamme sont en réalité des pièces moulées dotées de traitements de surface. Achetez auprès de fabricants reconnus disposant de processus documentés de contrôle qualité.

- Kit complet contre composants individuels : Les ensembles tournants préappariés provenant de fabricants comme Scat et Callies éliminent les incertitudes quant à la compatibilité et incluent souvent un équilibrage professionnel.

- Expertise du fournisseur : Selon des experts du secteur, la démarche la plus importante consiste à poser des questions détaillées concernant l'utilisation prévue, le budget et les attentes avant de finaliser le choix des composants.

La variation de qualité entre les vilebrequins forgés est impossible à exagérer. Un forging économique provenant d'un fournisseur inconnu pourrait offrir des performances inférieures à celles d'une option en acier moulé haut de gamme provenant d'un fabricant établi. Selon Tom Lieb de Scat, l'entreprise utilise son expertise acquise sur des milliers d'ensembles tournants afin d'apparier correctement les pièces — garantissant ainsi aux clients des composants adaptés à leur budget et à leurs attentes en matière de performance.

Avec autant d'options disponibles, comment comparer systématiquement les matériaux et identifier le bon choix pour votre application spécifique ? Une analyse comparative complète permet de dissiper la confusion.

Tableau complet de comparaison des matériaux pour vilebrequin

Vous avez vu les analyses individuelles — maintenant, comparons côte à côte les vilebrequins en fonte, en acier moulé et en acier forgé, afin de mettre clairement en évidence des différences incontestables. Cette comparaison approfondie comble une lacune que la plupart des ressources ignorent : un guide spécifique par application, associant les propriétés des matériaux aux exigences réelles dans les domaines de la conduite routière, de la course de dragsters, des circuits fermés, de la marine et des moteurs diesel.

Lorsque vous évaluez les options entre acier moulé et acier forgé, ou lorsque vous hésitez à savoir si la fonte reste pertinente pour votre conception, chaque détail compte. Le tableau ci-dessous synthétise les spécifications techniques issues de la recherche en ingénierie et de sources industrielles afin de fournir une vision aussi claire que possible.

Analyse comparative détaillée des propriétés des matériaux

Pensez à cette comparaison comme à votre matrice de décision. Chaque matériau excelle dans des domaines spécifiques tout en présentant des limites dans d'autres. La distinction entre forgeage et moulage devient particulièrement évidente dans des conditions exigeantes, mais même les différences entre fonte ductile et fonte grise sont importantes lorsque vous optimisez des applications sous contrainte budgétaire.

| Propriété | Acier forgé (4340) | Acier coulé | Fonte (ductile) |

|---|---|---|---|

| Résistance à la traction | 145 000+ psi | 65 000–100 000 psi | 70 000–95 000 psi |

| Résistance à la fatigue | Excellent – l'écoulement directionnel du grain empêche la propagation des fissures | Bon – amélioré par rapport à la fonte, mais sans structure de grain alignée | Moyen – la structure aléatoire du grain permet l'accumulation des contraintes |

| Poids typique | Option la plus légère – la résistance spécifique supérieure permet une réduction de matière | Modéré – plus lourd que forgé, plus léger que le fer | Le plus lourd – la densité crée de plus grands contrepoids |

| Machinabilité | Difficile – un matériau plus dur nécessite un équipement spécialisé | Bon – des procédures d'usinage standard s'appliquent | Excellent – rectification facile et coûts d'outillage faibles |

| Fourchette de prix | 800 $ – 2 500 $+ (les options haut de gamme dépassent 3 000 $) | $400–$700 | 200 $ – 400 $ (souvent récupéré/régénéré) |

| Plafond de puissance | 1 000+ ch (selon l'alliage) | 450–550 ch | 350–450 ch (moteur petit bloc) ; 500–600 ch (moteur gros bloc) |

| Applications idéales | Compétition, suralimentation, protoxyde d'azote, régime élevé prolongé | Constructions routières performantes, additifs de puissance modérés, utilisation occasionnelle sur piste | Reconstructions d'origine, véhicules quotidiens, restaurations |

| Mode de défaillance | Fatigue progressive (rare) – dure généralement au-delà de la durée de vie du moteur | Flexion sous charge extrême – donne des signes d'alerte | Rupture fragile soudaine – souvent catastrophique et sans préavis |

Selon analyse technique , le procédé de forgeage crée un phénomène appelé flux directionnel de grains, dans lequel la structure interne du métal s'aligne selon les contours du vilebrequin. Ce flux de grains ininterrompu améliore la résistance, la ténacité et la résistance à la fatigue là précisément où les contraintes sont concentrées. Les fontes et aciers moulés ou forgés ne peuvent tout simplement pas reproduire cet alignement moléculaire par aucun procédé de moulage.

Analyse du rapport coût-performance

C'est ici que la décision se précise pour la plupart des assembleurs : quelle est la véritable proposition de valeur pour chaque matériau ? Dépenser 2 000 $ pour un vilebrequin forgé sur un moteur de 300 chevaux utilisé quotidiennement, c'est gaspiller de l'argent. Mais miser sur une pièce en fonte moulée à 300 $ dans un moteur turbo de 600 chevaux expose à une défaillance catastrophique.

Recommandations spécifiques à l'application :

Conduite sur route (usage quotidien / usage occasionnel)

- Puissance inférieure à 400 ch : La fonte reste parfaitement adéquate — économisez pour d'autres améliorations

- Puissance de 400 à 500 ch : L'acier moulé offre une amélioration significative à coût raisonnable

- Puissance supérieure à 500 ch : L'acier forgé devient le seul choix sensé pour assurer la fiabilité

Course de dragster

- Courses par catégorie (niveau modéré) : Les manivelles en acier moulé supportent occasionnellement des passages avec une puissance inférieure à 500 HP

- Concurrence sérieuse : Acier forgé obligatoire — les lancements répétés sous haute contrainte détruisent les matériaux moulés

- Constructions haut de gamme : Construction premium en acier forgé ou usinée à partir de barre pour moteurs excédant 800 HP

Course sur circuit ovale

- Catégories débutantes : L'acier moulé de qualité résiste à la plupart des courses du samedi soir avec un entretien approprié

- Programmes compétitifs : L'acier forgé offre la résistance à la fatigue exigée par un fonctionnement prolongé à haut régime

- Compétitions professionnelles itinérantes : Les manivelles forgées haut de gamme justifient leur coût par des intervalles d'entretien prolongés

Applications maritimes

- Usage récréatif : Les manettes en acier moulé répondent correctement aux cycles de travail marins typiques

- Bateaux de performance : L'acier forgé est essentiel — les moteurs marins fonctionnent souvent sous charge pendant de longues périodes, accélérant la fatigue des matériaux inférieurs

- Usage en mer / commercial : La construction forgée haut de gamme prévient les pannes loin de la côte

Applications diesel

- Remplacement standard : Le fonte ou l'acier moulé d'origine sont généralement suffisants pour des niveaux de puissance standards

- Diesels modifiés pour la performance : Les systèmes modernes de rampe commune haute pression génèrent des forces de combustion extrêmes — l'acier forgé est recommandé en cas d'augmentation significative de la puissance

- Traction diesel de compétition : Acier forgé haut de gamme ou usiné à partir de barre pleine obligatoire pour faire face aux charges instantanées subies par les moteurs diesel de compétition

Comprendre les modes de défaillance et les signes précurseurs

Chaque matériau se rompt différemment, et la reconnaissance des signes précurseurs peut éviter la destruction catastrophique du moteur. Selon la recherche sur l'analyse des défaillances , la rupture par fatigue représente le mécanisme dominant dans la destruction des vilebrequins — et la réponse du matériau aux cycles répétés de contraintes détermine la rapidité et l'ampleur de la défaillance.

Caractéristiques de défaillance du fonte :

- Rupture fragile avec peu d'avertissement — les fissures se propagent rapidement une fois amorcées

- La défaillance survient souvent au niveau des congés des journals, là où les contraintes sont concentrées

- Les porosités microscopiques et les inclusions provenant de la coulée créent des concentrations de contraintes

- Signes d'avertissement : Des vibrations inhabituelles, des motifs d'usure des roulements ou des débris métalliques dans l'huile peuvent précéder une défaillance—mais souvent, aucun avertissement préalable n'est observé

Caractéristiques des défaillances de l'acier moulé :

- Plus ductile que le fer—tendance à se déformer avant de rompre

- Une déformation visible peut apparaître avant la rupture complète

- Une meilleure structure du grain réduit l'amorçage de fissures comparé au fer

- Signes d'avertissement : Des variations progressives du jeu des roulements, des fluctuations de la pression d'huile ou un balancement du damper harmonique indiquent des problèmes en cours de développement

Caractéristiques des défaillances de l'acier forgé :

- Extrêmement rare dans des applications correctement adaptées

- Lorsqu'une défaillance se produit, elle résulte généralement de défauts de fabrication, d'un traitement thermique inapproprié ou d'un fonctionnement largement au-delà des limites prévues

- Le flux directionnel des grains résiste à la propagation des fissures, même en cas d'endommagement initial

- Signes d'avertissement : Similaire à l'acier moulé, mais avec une marge beaucoup plus grande avant la rupture catastrophique

la nature isotrope de la microstructure de la fonte signifie qu'il n'existe pas la même résistance directionnelle à la propagation des fissures. Les fissures qui apparaissent dans des composants en fonte nécessitent moins d'énergie pour s'étendre par rapport aux alternatives forgées, où elles doivent traverser des joints de grains alignés.

Comprendre ces caractéristiques de rupture permet de prendre des décisions éclairées concernant le choix des matériaux. Un vilebrequin en fonte dans une reconstruction standard présente un risque acceptable ; ce même composant dans une application à forte suralimentation devient un élément de risque susceptible de détruire votre moteur et potentiellement de blesser des personnes à proximité.

La comparaison entre l'acier forgé et l'acier moulé revient finalement aux exigences de l'application. L'acier moulé occupe une place légitime dans les configurations de performance routière restant en dessous de 550 chevaux sans fonctionnement prolongé à haut régime. Dépassez ces limites, et la résistance supérieure à la fatigue de l'acier forgé devient essentielle plutôt qu'optionnelle.

Ces propriétés des matériaux et directives d'application établies, la question suivante devient pratique : quand faut-il remplacer votre vilebrequin actuel, et comment identifier le matériau avec lequel vous travaillez ?

Quand passer des vilebrequins moulés aux vilebrequins forgés

Vous avez examiné les comparaisons de matériaux et les directives d'application — mais voici la question pratique qui vous empêche de dormir : votre configuration actuelle nécessite-t-elle réellement besoin une mise à niveau vers un composant forgé, ou cet argent serait-il mieux utilisé ailleurs ? Ce diagramme décisionnel dissipe la confusion grâce à des seuils précis et des techniques d'identification qui éliminent les incertitudes dans votre parcours de mise à niveau.

Selon Analyse technique de KingTec Racing , attendre que votre vilebrequin casse signifie que vous êtes déjà en retard. Une rupture du vilebrequin détruit généralement tout le moteur : les bielles transpercent les blocs, les matériaux des paliers contaminent tous les passages d'huile, et les coûts de reconstruction peuvent dépasser 5 000 $ avant même que vous n'ayez résolu le problème d'origine. Le remplacement préventif selon les exigences de l'application protège votre investissement.

Seuils de puissance nécessitant un vilebrequin forgé

Pensez à ce qui se produit lorsque vous ajoutez un suralimentateur, du protoxyde d'azote ou que vous augmentez la cylindrée de votre moteur. Chaque modification qui augmente la pression dans les cylindres ou la masse tournante multiplie les forces que doit supporter votre vilebrequin. Votre vilebrequin d'origine — souvent en fonte ou en acier de qualité inférieure — a été conçu pour des niveaux de puissance d'usine, pas pour les pics de couple explosifs d'un moteur suralimenté.

Voici quand un remplacement devient essentiel plutôt qu'optionnel :

- Installations à induction forcée : Que vous ajoutiez un turbocompresseur ou un surpresseur, les pressions dans les cylindres augmentent considérablement. Selon des experts du secteur, même des niveaux modérés de suralimentation (8-12 psi) poussent de nombreux moteurs au-delà de la plage de fonctionnement confortable des vilebrequins en fonte. Des symptômes tels que des cliquetis moteur sous suralimentation, un déséquilibre du vilebrequin ou une flexion torsadée à haut régime indiquent que le vilebrequin d'origine est sollicité.

- Fonctionnement à haut régime au-delà de 7 500 tr/min : Les moteurs destinés aux circuits, aux voitures de dérive ou aux courses sur route, qui tournent régulièrement au-dessus des régimes maximums d'usine, subissent des contraintes cycliques importantes. Les vilebrequins en fonte souffrent de fatigue métallique dans ces conditions, développant des fissures pouvant entraîner une rupture soudaine. Si vous assemblez une combinaison avec un vilebrequin de 283 pour la compétition vintage ou pour un moteur moderne à haut régime, la construction forgée offre la résistance à la fatigue nécessaire pour un fonctionnement prolongé.

- Conversions en stroke long (stroker) : L'augmentation de la course multiplie le couple produit tout en augmentant simultanément les forces latérales exercées sur le vilebrequin. Un vilebrequin de 302 installé dans une configuration surcarrée subit des schémas de contraintes totalement différents de ceux prévus dans sa conception d'origine. L'augmentation de l'excentricité du vilebrequin crée un effet de levier plus important que les matériaux moulés n'étaient conçus pour supporter.

- Systèmes au protoxyde d'azote : Même des injections modérées de protoxyde (150+ chevaux) génèrent des pics de contrainte instantanés dépassant les charges normales de combustion. Selon des sources techniques , les moteurs équipés de protoxyde nécessitent des parties inférieures forgées, car la nature explosive de la combustion assistée par protoxyde concentre des forces largement supérieures à ce que peut supporter de façon fiable une construction moulée.

- Défaillance antérieure de la partie inférieure : Si vous avez déjà fissuré un vilebrequin, fait tourner un palier ou trouvé des copeaux métalliques dans votre carter d'huile, votre vilebrequin d'origine s'est déjà révélé insuffisant. Le remplacer par une autre pièce d'origine revient simplement à réinitialiser le compte à rebours avant la prochaine panne.

Organigramme décisionnel pour votre moteur

Cela semble complexe ? Cette séquence de décision étape par étape simplifie la question de la mise à niveau. Parcourez chaque point dans l'ordre — vos réponses déterminent si l'acier forgé devient obligatoire ou facultatif pour votre application spécifique :

- Identifiez le matériau actuel de votre vilebrequin. Avant de décider d'une mise à niveau, vérifiez ce que vous utilisez actuellement. Les numéros de moulage des vilebrequins SBC estampés sur le premier contrepoids ou sur la bride avant indiquent le type de matériau et l'application d'origine. Comparez ces numéros de moulage SBC avec les spécifications d'usine afin de confirmer si vous partez d'une fonte grise, d'une fonte ductile ou d'un acier moulé.

- Déterminez votre objectif de puissance réaliste. Soyez honnête ici — pas le chiffre idéal, mais ce que votre configuration produira réellement. Les moteurs remis à neuf avec moins de 400 chevaux peinent rarement à justifier le coût des composants forgés. Les configurations visant entre 450 et 550 chevaux entrent dans une zone grise où l'acier moulé devient la spécification minimale acceptable. Au-delà de 550 chevaux, l'acier forgé passe du statut de « bon à avoir » à celui d'« assurance indispensable ».

- Évaluez les projets d'augmentation de puissance. Prévoyez-vous un turbo, un surpresseur ou du protoxyde d'azote ? Ajoutez ces gains prévus à votre estimation de puissance de base. Même un kit modéré de protoxyde d'azote apportant 75 à 100 chevaux fait dépasser à de nombreux moteurs les seuils acceptables pour les matériaux moulés. Pour les systèmes de suralimentation, supposez systématiquement la nécessité d'une partie basse forgée, quelle que soit la puissance de base.

- Évaluez la plage de régime fonctionnelle. Les moteurs dont les régimes dépassent rarement 6 000 tr/min exercent une contrainte de fatigue nettement moindre sur les vilebrequins que ceux tournant régulièrement à 7 500 tr/min et plus. Les applications à haut régime accélèrent la fatigue des matériaux dans les composants moulés, ce qui rend la construction forgée de plus en plus importante à mesure que le plafond de régime opérationnel augmente.

- Considérez le mode d'utilisation. Les véhicules utilisés occasionnellement le week-end subissent des schémas de contrainte fondamentalement différents de ceux des voitures de piste ou de dragster spécialisées. Une utilisation prolongée en course — des démarrages répétés sous haute contrainte, un fonctionnement prolongé à haut régime, ou des épreuves d'endurance compétitives — exige une résistance à la fatigue que seule la construction forgée peut offrir de manière fiable.

- Calculez le coût de la panne par rapport au coût de la mise à niveau. Un vilebrequin forgé de qualité coûte entre 800 $ et 2 500 $ selon l'application et le fabricant. La panne complète du moteur due à la destruction du vilebrequin dépasse généralement 5 000 $ en pièces et main-d'œuvre — sans compter l'immobilisation, le remorquage et les éventuels dommages collatéraux. Ce calcul des risques incline souvent à opter pour une mise à niveau préventive.

Identifier le matériau actuel du vilebrequin SBC

Avant d'investir dans des améliorations, vérifiez ce qui tourne actuellement dans votre bloc. L'identification du vilebrequin SBC repose sur les numéros de moulage combinés à des techniques d'inspection visuelle permettant de déterminer la composition du matériau.

Pour les moteurs Chevrolet small-block, localisez le numéro de moulage estampé sur le premier contrepoids du vilebrequin ou sur la bride avant. Les numéros de moulage SBC courants incluent :

- 3932442:Trouvé sur de nombreuses applications 350 — généralement en fonte nodulaire, avec joint d'arbre arrière à deux pièces

- 14088526:Conception avec joint d'arbre arrière à une pièce utilisée sur les moteurs 350 ultérieurs

- 10243552:Courant sur les applications Vortec de 1996 à 2002

L'inspection visuelle apporte une confirmation supplémentaire. Les vilebrequins en fonte présentent une texture de surface plus rugueuse près des masselottes, des lignes de joint de fonderie visibles et une apparence grise plus mate lorsqu'ils sont nettoyés. Les vilebrequins en acier — qu'ils soient moulés ou forgés — affichent des surfaces plus lisses et une coloration différente. Les vilebrequins forgés montrent généralement des traces du procédé de forgeage : des lignes de séparation suivant les contours du vilebrequin plutôt que des joints droits typiques de la fonderie, ainsi qu'une surface plus dense et plus fine.

La technique d'inspection par magnétoscopie (Magnaflux) révèle les fissures sous-jacentes et les défauts de matériau que l'inspection visuelle ne détecte pas. Tout vilebrequin destiné à un usage haute performance devrait subir cet examen, quelle que soit son apparence — des défauts internes provenant de cycles de contrainte antérieurs peuvent entraîner une rupture soudaine même si les surfaces semblent impeccables.

Une fois le matériau de votre vilebrequin actuel identifié et la décision de mise à niveau prise, la dernière étape consiste à adapter votre choix aux objectifs spécifiques de votre moteur et aux contraintes budgétaires.

Recommandations Finales sur les Vilebrequins par Application

Vous avez assimilé les détails métallurgiques, étudié les tableaux comparatifs et suivi le diagramme de décision. Il est maintenant temps d'obtenir des réponses définitives : quel matériau de vilebrequin convient au moteur vOTRE que vous remettiez à neuf un petit bloc Chevy pour des balades le week-end ou que vous construisiez un gros bloc Chevy destiné à la compétition sérieuse, cette synthèse finale traduit tout ce que nous avons vu en conseils applicables immédiatement.

Le choix entre vilebrequin forgé et fonte revient fondamentalement à adapter les capacités du matériau aux exigences de l'application. Dépenser trop fait perdre un budget qui pourrait financer d'autres améliorations. Dépenser trop peu expose à une défaillance catastrophique qui détruit bien plus que le seul vilebrequin. Voici comment faire le bon choix dès la première fois.

Votre Sélection de Vilebrequin selon vos Objectifs de Construction

Considérez ces recommandations classées comme votre guide définitif. Chaque niveau répond à des niveaux de puissance, des modes d'utilisation et des considérations budgétaires spécifiques, vous permettant ainsi d'investir judicieusement sans compromettre la survie de votre moteur avec des composants inadéquats.

-

Révisions routières économiques (moins de 400 ch) : vilebrequin en fonte acceptable

Vous rénovez un véhicule d'origine correspondant aux numéros ou remettez en état un véhicule quotidien restant naturellement aspiré et sous la puissance d'usine ? Votre vilebrequin d'origine en fonte — ou un remplacement de qualité — supporte cette utilisation de manière fiable. Selon Les experts techniques d'Engine Labs , les vilebrequins en fonte conviennent parfaitement à la majorité des applications routières, notamment les restaurations. L'économie réalisée ici permet de financer des paliers de qualité, des segments de piston et un usinage approprié, éléments plus déterminants pour la longévité dans les configurations modérées. Assurez-vous simplement que votre vilebrequin en fonte passe l'inspection Magnaflux avant réutilisation — des fissures internes dues à une utilisation antérieure peuvent entraîner une défaillance soudaine, indépendamment du niveau de puissance.

-

Rue chaude et performances modérées (400-550 ch) : acier moulé optimal

Vous construisez un kit de vilebrequin 400 SBC pour vous amuser le week-end ? Assemblez-vous un moteur légèrement suralimenté avec une utilisation occasionnelle sur piste ? Les vilebrequins en acier moulé provenant de fabricants réputés comme Scat Crank ou Eagle offrent l'amélioration de résistance nécessaire à votre projet, sans alourdir le budget. Ce compromis idéal couvre la plupart des applications de performance routière — moteurs équipés d'additifs de puissance légers, utilisés occasionnellement en auto-cross ou conduits de manière sportive restant sous les 6 500 tr/min. Selon Engine Builder Magazine, un petit bloc Chevrolet 383 produisant 400 chevaux n'a pas besoin d'un vilebrequin forgé à 1 000 $ lorsque qu'un vilebrequin en acier moulé de qualité, coûtant entre 300 et 600 $, supporte parfaitement toutes les exigences de l'application.

-

Performances sérieuses et course (550+ ch) : acier forgé obligatoire

Prévoyez-vous une suralimentation, un système de protoxyde d'azote important ou une utilisation dédiée à la course ? L'acier forgé devient alors incontournable. La résistance à la fatigue, la résistance à la traction supérieure et le flux directionnel des grains obtenus par le forgeage offrent la marge de fiabilité exigée par les montages sérieux. Selon L'analyse technique de Hot Rod , les vilebrequins forgés en 4340 de qualité supportent de manière fiable des applications dépassant 1 500 chevaux — bien au-delà de ce que tout vilebrequin moulé peut supporter en toute sécurité. L'investissement supplémentaire protège contre une défaillance catastrophique pouvant détruire le moteur et potentiellement blesser des personnes à proximité.

Verdict final pour usage routier, piste et tout ce qui se trouve entre les deux

Voici ce qui distingue les montages réussis des leçons coûteuses : comprendre que le choix du matériau du vilebrequin agit conjointement avec la qualité de fabrication pour déterminer la fiabilité à long terme. Un vilebrequin forgé haut de gamme provenant d'un fabricant réputé, associé à des procédures d'huile de rodage adéquates et à des paliers de qualité, offre des décennies de service. Une pièce moulée économique provenant d'un fournisseur inconnu échoue, quelle que soit la qualité d'acier indiquée sur l'emballage.

Pour les constructeurs et fabricants qui achètent des vilebrequins forgés en grande quantité, s'associer à un fournisseur accrédité IATF 16949 pour le forgeage de précision garantit une qualité constante tout au long des séries de production. Cette certification industrielle automobile — reconnue mondialement pour ses contrôles rigoureux des processus — distingue les composants professionnels des pièces standards. Des fournisseurs comme Technologie métallique de Shaoyi (Ningbo) proposent un forgeage à chaud de précision soutenu par une ingénierie interne et un contrôle qualité documenté, que vous ayez besoin d'une prototypage rapide ou d'une production à grande échelle pour des composants d'ensemble tournant.

Le résultat final ? Associez le matériau à l'application, vérifiez la qualité de fabrication et investissez de manière appropriée. La fonte grise convient bien aux reconstructions économiques. L'acier moulé gère de façon fiable la performance routière. L'acier forgé protège de manière définitive les investissements sérieux. Chaque euro dépensé pour le bon vilebrequin adapté à votre moteur rapporte des dividendes en termes de fiabilité, de longévité et de tranquillité d'esprit, que vous rouliez tranquillement sur le boulevard ou que vous cherchiez à battre des records sur la piste.

« L'aspect d'un vilebrequin une fois produit résulte d'un équilibre entre poids, résistance, amélioration des performances, application prévue, coût, disponibilité des pièces associées et faisabilité de production. » — Alan Davis, Eagle Specialty Products

Votre choix de vilebrequin détermine la longévité du moteur. Fort de ces connaissances, vous êtes désormais en mesure de prendre la décision qui permettra à votre ensemble tournant de fonctionner de manière fiable pendant de nombreuses années.

Questions fréquentes sur les matériaux des vilebrequins

1. Quel est le meilleur matériau pour un vilebrequin ?

L'acier forgé en alliage SAE-4340 représente le choix haut de gamme pour les vilebrequins hautes performances, offrant une résistance à la traction supérieure à 145 000 psi avec une excellente résistance à la fatigue. Ce matériau excelle dans les applications de course, d'admission forcée et de forte puissance grâce à son flux directionnel de grains qui empêche la propagation des fissures. Toutefois, l'acier moulé convient suffisamment aux moteurs de performance routière développant moins de 550 chevaux, tandis que la fonte grise reste adaptée aux reconstructions standard inférieures à 400 chevaux. Le meilleur matériau dépend de vos objectifs précis en matière de puissance, de votre mode d'utilisation et de vos contraintes budgétaires.

quels sont les avantages d'un vilebrequin forgé ?

Les vilebrequins forgés offrent une résistance, une durabilité et une résistance à la fatigue inégalées grâce à leur structure granulaire directionnelle unique. Le procédé de forgeage comprime et aligne la structure moléculaire de l'acier le long des contours de la pièce, créant un flux de grains continu qui répartit efficacement les contraintes. Cela confère une résistance à la traction presque deux fois supérieure à celle des alternatives moulées, permet de supporter des puissances dépassant 1 000 chevaux et garantit une tenue sur des millions de cycles de contrainte sans amorçage de fissures. Des fabricants certifiés IATF 16949 comme Shaoyi assurent une qualité constante grâce à un forgeage à chaud de précision et à des processus rigoureux de contrôle qualité.

3. Quelle est la différence entre un vilebrequin forgé et un vilebrequin moulé ?

La différence fondamentale réside dans la structure du grain et le procédé de fabrication. Les vilebrequins moulés sont obtenus en versant du métal en fusion dans des moules, créant des motifs de grains aléatoires semblables à du sable lâchement compacté. Les vilebrequins forgés sont façonnés sous d'immenses forces de compression, produisant un flux directionnel de grains alignés qui suit les contours de la pièce. Cette différence structurelle se traduit par des écarts significatifs en termes de performance : les vilebrequins forgés offrent une résistance à la traction supérieure à 145 000 psi contre 70 000 à 100 000 psi pour les versions moulées, ainsi qu'une résistance à la fatigue nettement meilleure dans les applications exigeantes.

4. Comment savoir si mon vilebrequin est moulé ou forgé ?

Identifiez le matériau de votre vilebrequin par inspection visuelle et vérification du numéro de moulage. Les vilebrequins en fonte présentent une texture de surface plus rugueuse près des masselottes, des lignes de joint de fonderie droites visibles et une apparence grise plus mate. Les vilebrequins forgés affichent des lignes de joint qui suivent les contours du vilebrequin plutôt que des lignes droites, ainsi qu'une surface plus dense et plus fine. Pour les applications Small-Block Chevy, repérez les numéros de moulage estampés sur la première masselotte ou sur la bride avant, puis croisez-les avec les spécifications d'usine. Le test Magnaflux révèle des défauts internes invisibles à l'inspection visuelle.

5. À quel niveau de puissance (en chevaux) dois-je passer à un vilebrequin forgé ?

Les seuils de puissance pour la mise à niveau varient selon les applications : les vilebrequins en fonte supportent jusqu'à 400 chevaux pour les moteurs petits blocs et de 500 à 600 chevaux pour les gros blocs dans les applications routières. Les vilebrequins en acier moulé conviennent aux moteurs produisant fiablement entre 400 et 550 chevaux. Au-delà de 550 chevaux, l'acier forgé devient indispensable pour assurer la fiabilité. De plus, toute suralimentation, tout système important de protoxyde d'azote (injections de 150+ chevaux), un fonctionnement prolongé au-dessus de 7 500 tr/min ou une utilisation exclusive en compétition exigent une construction en pièce forgée, indépendamment du niveau de puissance de base, en raison des pics de contraintes instantanés créés par ces applications.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —