Votre liste de contrôle des pièces internes forgées avant le premier essai au banc dynamométrique

Comprendre les pièces internes forgées et pourquoi votre moteur en a besoin

Vous avez défini vos objectifs de puissance, calculé la pression de suralimentation et rêvé du premier passage sur banc. Mais une question vous taraude : vos composants internes de moteur résisteront-ils aux contraintes que vous comptez leur imposer ? Cette inquiétude est tout à fait justifiée, car les pièces d'origine ont des limites bien réelles qui peuvent transformer votre projet tant attendu en un tas coûteux de ferraille.

C'est là qu'une liste de contrôle détaillée des pièces internes forgées devient votre meilleure alliée. Avant de fixer quoi que ce soit ou de dépenser votre argent durement gagné, vous devez savoir exactement quoi rechercher et vérifier. Contrairement aux guides vagues qui tournent autour du sujet, cet article propose un format de liste de contrôle imprimable que vous pouvez emmener chez votre fournisseur ou dans votre atelier mécanique.

Pourquoi les composants d'origine ont des limites de puissance

Les pistons et les bielles d'origine sont conçus pour une chose : une production fiable et rentable. Les fabricants utilisent des composants moulés parce qu'ils sont moins coûteux à produire en grande quantité. Le procédé de moulage consiste à verser de l'aluminium ou de l'acier en fusion dans un moule et à le laisser refroidir. Bien que cela fonctionne parfaitement pour les niveaux de puissance d'usine, les pièces moulées contiennent de petites poches d'air et des impuretés qui deviennent des points faibles critiques sous une contrainte extrême.

Prenons un moteur LS d'origine comme exemple pratique. Selon PowerNation , les pistons et bielles moulés d'usine d'un LS1 ou LS3 supportent généralement environ 500 à 550 chevaux avec un réglage adéquat. Dépasser cette limite avec de l'induction forcée entraîne rapidement des pistons fondus et des bielles tordues. Les composants internes du moteur n'ont tout simplement pas été conçus pour résister à un tel stress thermique et mécanique.

L'avantage des composants forgés expliqué

Quels sont les composants forgés et pourquoi sont-ils importants ? Le terme « composants forgés » fait référence à la méthode de fabrication. Plutôt que de verser du métal liquide dans des moules, les composants forgés partent de blocs solides de métal comprimés sous une pression extrême. Ce procédé aligne uniformément la structure du grain à travers tout le matériau, éliminant ainsi les points faibles présents dans les pièces moulées.

Les avantages des pistons et des bielles forgés comprennent :

- Une résistance et une durabilité supérieures sous charges élevées et à haut régime

- Une meilleure résistance à la chaleur, à la détonation et à l'auto-allumage

- Des dimensions plus précises et des tolérances plus serrées

- La possibilité d'avoir des parois plus fines pour réduire le poids

Lorsque vous installez des composants forgés de qualité, vous ne remplacez pas simplement des pièces — vous gagnez une tranquillité d'esprit. Ce moteur LS, qui atteignait au maximum 550 chevaux avec des composants d'origine, peut soudainement supporter plus de 800 chevaux avec des pistons et des bielles forgés.

La transformation interne du moteur est spectaculaire. Les bielles forgées présentent une structure de grain uniforme qui minimise les défauts internes, tandis que les pistons forgés absorbent la chaleur et les charges de choc qui détruiraient des alternatives moulées. Que vous prépariez une voiture de rue turbocompressée ou un moteur de course à haut régime, les composants internes forgés constituent la base d'une puissance fiable.

Maintenant que vous comprenez l'importance des composants forgés, examinons de plus près les nuances des nuances de matériaux, les points de vérification et les considérations de compatibilité que vous devrez vérifier avant d'effectuer votre achat.

Nuances de matériaux et sélection des alliages pour une résistance maximale

Comprendre pourquoi les composants forgés sont importants ne représente qu'une partie du combat. La vraie question est : quels matériaux devez-vous spécifier lors de la conception de votre moteur forgé ? Tous les composants moteur forgés ne se valent pas. L'alliage que vous choisissez influence directement la résistance, le comportement thermique et la durée de vie de votre ensemble tournant en conditions extrêmes. Examinons les nuances des principales nuances d'alliages afin que vous puissiez prendre des décisions d'achat éclairées, plutôt que de vous fier au battage publicitaire.

Nuances d'acier pour vilebrequins et bielles

Lors de l'achat de composants moteur haute performance tels que des vilebrequins et des bielles, vous rencontrerez deux alliages d'acier prédominants : l'acier 4340 et l'acier 300M. Ces deux aciers à ultra-haute résistance sont utilisés depuis longtemps dans les applications automobiles de compétition et aérospatiales, mais ils présentent des comportements très différents en conditions extrêmes.

acier 4340 est un alliage au nickel-chrome-molybdène qui constitue depuis des décennies la référence industrielle. Selon KingTec Racing , l'acier 4340 offre un bon équilibre entre résistance, flexibilité et rentabilité. Sa limite de résistance à la traction typique varie entre 1080 et 1250 MPa, avec une limite d'élasticité d'environ 900 MPa. Pour des moteurs développant entre 500 et 700 chevaux, le 4340 reste le choix idéal : abordable, fiable et suffisamment résistant pour la plupart des conditions réelles.

acier 300M reprend la formule éprouvée du 4340 et l'améliore grâce à des ajouts de silicium et de vanadium. Initialement conçu pour les trains d'atterrissage d'avions, l'acier 300M offre une résistance à la traction comprise entre 1900 et 2050 MPa et une limite d'élasticité d'environ 1850 MPa. Cela en fait le matériau idéal pour les moteurs de drag racing dépassant 1 000 chevaux, les moteurs destinés aux courses d'endurance et les moteurs naturellement aspirés fonctionnant à haut régime, au-delà de 9 000 tr/min.

Voici la différence principale : l'acier 4340 conserve sa résistance jusqu'à environ 400 °C, tandis que le 300M fonctionne de manière fiable à des températures légèrement plus élevées, aux alentours de 450 °C. Cet avantage thermique devient critique dans les applications turbocompressées ou suralimentées, où les pics de chaleur sont fréquents. Toutefois, le 300M présente un coût plus élevé et nécessite un traitement thermique expert pour atteindre tout son potentiel.

Sélection de l'alliage de piston selon l'objectif de puissance

La fonction des pistons va au-delà du simple transfert de la force de combustion au vilebrequin : ils doivent résister à des températures dépassant 1 000 °F tout en tenant compte de la détonation et de la dilatation thermique. Lorsqu'on compare les pistons forgés aux pistons moulés, le choix du matériau devient encore plus crucial dans une construction forgée.

Deux alliages d'aluminium dominent le marché des pistons hautes performances : le 4032 et le 2618. Selon Mountune USA , bien que les deux puissent être interchangeables dans certaines applications, leurs caractéristiques de performance diffèrent sensiblement.

alliage 4032 est un aluminium riche en silicium (12 %) et à faible dilatation. Les pistons fabriqués à partir de cet alliage peuvent être installés avec un jeu piston-alésage plus serré, ce qui permet un fonctionnement plus silencieux et un meilleur scellement des segments. Il est plus stable et conserve l'intégrité des gorges de segment pour des cycles de vie plus longs. Toutefois, sa ductilité réduite le rend moins tolérant dans les applications motorsport soumises à des pressions cylindriques extrêmes.

alliage 2618 contient pratiquement pas de silicium, ce qui le rend nettement plus malléable et mieux adapté aux applications à haute charge. Selon JE Pistons , le 2618 se dilate environ 15 % de plus que le 4032, nécessitant un jeu piston-paroi plus important. Cela signifie que vous entendrez un « claquement de piston » lors des démarrages à froid, mais la résistance exceptionnelle de l'alliage, sa résistance à la fatigue et sa capacité à supporter des températures élevées en font le choix privilégié pour les applications turbocompressées, suralimentées ou utilisant du protoxyde d'azote.

| Matériau | Résistance à la traction | Limite thermique | Taux d'expansion | Optimisation du poids | Application de puissance idéale |

|---|---|---|---|---|---|

| acier 4340 | 1080-1250 MPa | ~400°C | Standard | Modéré | constructions routières/pistes de 500-700 ch |

| acier 300M | 1900-2050 MPa | ~450°C | Standard | Section transversale plus légère possible | plus de 1 000 ch, motorsport professionnel |

| aluminium 4032 | Dureté élevée | Excellent stabilité | Faible dilatation | Standard | Performance routière, suralimentation modérée |

| aluminium 2618 | Haute ductilité | Excellente résistance à la chaleur | 15 % plus élevé que le 4032 | Standard | Suralimentation élevée, usage au protoxyde d'azote, applications course |

Pour la plupart des moteurs destinés à la performance routière avec des améliorations légères, les bielles en 4340 associées à des pistons en 4032 offrent un excellent rapport qualité-prix et une grande fiabilité. Pour un moteur forgé destiné à une utilisation intensive sur piste ou à des augmentations importantes de puissance, passer aux bielles en 300M et aux pistons en 2618 procure la marge de sécurité nécessaire. Adaptez le choix de vos matériaux à vos objectifs de puissance, et vous obtiendrez des composants internes capables de résister bien au-delà de votre premier passage au banc.

Les catégories de matériaux étant définies, l'étape suivante consiste à savoir exactement quoi vérifier avant d'acheter n'importe quel composant forgé — ce qui nous amène à la liste de contrôle tant recherchée.

La liste de contrôle complète pour la vérification des pièces forgées

Vous avez sélectionné vos nuances de matériaux et comprenez pourquoi les composants forgés sont importants. Vient maintenant l'étape cruciale qui distingue les montages réussis des pannes coûteuses : vérifier chaque pièce avant qu'elle ne soit installée dans un moteur. Voici la liste de contrôle imprimable que vous recherchiez — un guide de vérification pièce par pièce qui garantit que vous obtenez ce pour quoi vous avez payé.

Ne supposez jamais qu'un composant forgé est correct simplement parce qu'il est arrivé dans un emballage de marque. Vérifiez les certificats de matériau, la correspondance des poids, l'état de surface et la précision dimensionnelle avant d'installer toute pièce interne de moteur. Un défaut négligé peut détruire tout l'ensemble tournant.

Points de vérification des pistons

Les composants de piston de moteur nécessitent une inspection méticuleuse avant installation. Selon les Recommandations d'inspection des moteurs Cat , l'examen visuel doit permettre d'identifier les modes d'usure courants et les signes de défaillance à plusieurs endroits sur chaque piston. Voici ce qu'il faut vérifier :

- Certification des matériaux : Demander une documentation confirmant la spécification de l'alliage (2618 ou 4032). Les fabricants réputés fournissent des certificats d'usine avec vérification de la composition chimique et des propriétés mécaniques.

- Équilibrage du poids : Tous les pistons d'un jeu doivent avoir un poids équivalent à 1-2 grammes près. Demandez à votre fournisseur les poids documentés — toute variation au-delà de cette plage crée un déséquilibre à haut régime.

- État de la couronne : Inspecter la couronne du piston à la recherche de marques d'usinage, de porosité ou de défauts de surface. Le dôme ou la cuvette doit présenter une finition uniforme, sans traces de vibrations d'outil ni irrégularités.

- Précision des gorges de segment : Les gorges de segment doivent être usinées avec des profondeurs et largeurs précises. Utilisez un segment de segment neuf pour vérifier le jeu dans la gorge — il doit glisser librement sans jeu excessif.

- Finition du trou de bielle : Le trou de bielle doit présenter une finition lisse et rectifiée. Rechercher des rayures, des décolorations ou des défauts d'usinage pouvant provoquer une usure prématurée.

- Revêtement de jupe : De nombreux pistons forgés sont dotés de revêtements anti-friction sur les juques. Vérifiez que le revêtement est uniformément appliqué, sans zones dénudées ni écaillage.

- Précision dimensionnelle : Mesurez le diamètre du piston au niveau de la jupe à l'aide d'un micromètre. Comparez les mesures aux spécifications du fabricant : une variation supérieure à 0,0005" indique un problème de contrôle qualité.

Indicateurs de qualité des bielles

Les bielles transmettent d'énormes forces depuis les pistons jusqu'au vilebrequin. Que vous utilisiez des bielles de type profil en I standard ou des bielles fourchues et lame pour des moteurs en V, ces points de vérification s'appliquent :

- Documentation sur le matériau : Confirmez la certification en acier 4340 ou 300M avec les documents relatifs au traitement thermique. La documentation doit inclure les résultats d'essais de résistance à la traction, car les pièces forgées en acier allié peuvent atteindre jusqu'à 1000 N/mm² conformément aux normes des sociétés de classification .

- Équilibrage du poids : La masse totale de la bielle ainsi que l'équilibre entre les extrémités grande et petite doivent être identiques à 1 gramme près dans l'ensemble du jeu. Des bielles déséquilibrées provoquent des vibrations amplifiées aux régimes élevés.

- Inspection du fût : Examinez la bielle pour détecter d'éventuelles fissures de surface, plis de forge ou défauts d'usinage. Passez votre ongle sur les deux côtés : toute irrégularité implique un rejet.

- Qualité des boulons : Vérifiez que des fixations ARP ou équivalentes sont fournies avec les spécifications de couple appropriées. Des boulons génériques sont une cause certaine de défaillance catastrophique.

- Circularité de l'alésage de gros bout : Le chapeau de bielle doit s'ajuster parfaitement. Une fois les boulons serrés au couple prescrit, mesurez le diamètre de l'alésage dans plusieurs orientations : une variation supérieure à 0,0002" indique un usinage incorrect.

- Bushing de petit bout : S'il est équipé d'un bushing en bronze, vérifiez le serrage correct et l'alignement du trou de lubrification. Le bushing doit être affleurant par rapport à la surface de la bielle.

- Vérification du grenaillage : Les bielles forgées de qualité subissent un traitement de grenaillage pour améliorer leur résistance à la fatigue. La surface doit présenter une texture mate uniforme : des points brillants indiquent des zones non traitées.

Critères d'inspection du vilebrequin

Le vilebrequin est l'élément central de votre ensemble de pièces internes du moteur. Les normes de classification exigent des tests complets, y compris un examen ultrasonore, la détection de fissures et une inspection visuelle des congés et des alésages d'huile. Avant d'accepter la livraison, vérifiez :

- Certification des matériaux : Obtenez la documentation confirmant l'utilisation d'acier forgé 4340 ou d'acier au lingot avec un traitement thermique approprié. Les pièces forgées en acier au carbone-manganèse doivent présenter une résistance à la traction comprise entre 400 et 700 N/mm² pour les variantes normalisées/temperées.

- Finition des journals : Les ports principaux et bielle doivent présenter une rugosité de surface comprise entre 15 et 20 Ra (microinch). Des ports trop lisses ne retiennent pas le film d'huile ; s'ils sont trop rugueux, ils provoquent une usure des paliers.

- Conformité du rayon de congé : Les congés du vilebrequin (là où les ports rejoignent les masselottes) doivent présenter des rayons uniformes et des transitions régulières. Les concentrations de contraintes à cet endroit provoquent des ruptures.

- Chanfreinage des trous d'huile : Les passages d'huile doivent être correctement chanfreinés et ébavurés. Les arêtes vives rayent les paliers et restreignent la circulation de l'huile.

- Équilibrage des masselottes : Demandez une documentation indiquant que le vilebrequin a été équilibré selon votre masse spécifiée. La tolérance typique est comprise entre 1 et 2 grammes.

- Vérification dimensionnelle : Les diamètres des paliers principaux et de bielle doivent correspondre aux spécifications à 0,0005" près. La mesure de la course confirme que vous avez reçu le bon vilebrequin.

- Essai par particules magnétiques : Pour les applications hautes performances, demandez une documentation MPI confirmant l'absence de fissures en surface ou sous-jacentes.

Vérification des fixations et accessoires

Les composants internes du moteur ne sont pas plus solides que les fixations qui les maintiennent ensemble. N'oubliez pas ces éléments critiques :

- Spécifications des boulons de bielle : Vérifiez que la classification ARP ou équivalente correspond à votre application. Les boulons ARP 2000 standard conviennent à la plupart des montages ; les L19 ou Custom Age 625+ sont adaptés aux applications extrêmes.

- Qualité des goujons principaux : Les goujons principaux doivent être accompagnés d'une certification du matériau et des spécifications correctes de couple/allongement.

- Classe des goujons de culasse : Confirmez que la longueur des goujons et le serrage fileté correspondent à votre bloc et à votre culasse.

- Lubrifiant approprié : Les fixations doivent inclure le lubrifiant d'assemblage spécifié par le fabricant. La pâte au disulfure de molybdène et l'ARP Ultra-Torque produisent des valeurs d'élongation différentes.

- État des filetages : Inspectez tous les filetages pour détecter tout dommage, croisement ou coupes incomplètes. Faites rouler un écrou à la main : toute résistance indique un problème.

Imprimez cette liste de contrôle et apportez-la à votre fournisseur ou atelier mécanique. Documentez chaque mesure et certification avant que tout composant ne soit installé dans votre bloc. Ce processus de vérification prend du temps, mais il est infiniment moins coûteux que de reconstruire un moteur endommagé.

Maintenant que vous savez ce qu'il faut vérifier, la question suivante est : à quel niveau de puissance avez-vous réellement besoin d'éléments internes forgés ? Établissons les seuils qui déterminent quand une mise à niveau devient obligatoire plutôt que facultative.

Recommandations relatives aux seuils de puissance selon les objectifs de préparation

Vous avez vérifié vos pièces et comprenez les nuances des qualités de matériaux, mais voici la question cruciale : avez-vous réellement besoin d'éléments internes forgés pour votre moteur ? La réponse n'est pas universelle. Que font les turbocompresseurs à un moteur conçu initialement pour fonctionner en aspiration naturelle ? Ils multiplient les contraintes de façon exponentielle. Un moteur développant 400 chevaux en aspiration naturelle subit des charges fondamentalement différentes d'un moteur turbo de 400 chevaux fonctionnant avec une suralimentation de 15 psi.

Comprendre ces seuils avant d'investir dans des kits de turbocompresseurs ou des améliorations internes vous évite deux erreurs coûteuses : sous-dimensionner un moteur qui explose sur le banc d'essai, ou surdimensionner une voiture de route avec des composants de course inutiles.

Seuils de puissance pour les moteurs en aspiration naturelle

Les moteurs à aspiration naturelle sont les plus tolérants en ce qui concerne les composants d'origine. Sans l'augmentation forcée des pressions dans les cylindres, vous disposez de plus de marge avant que les composants ne cèdent. Cependant, « plus de marge » ne signifie pas illimitée — surtout lorsque le régime moteur augmente.

Selon ZZPerformance , les composants d'origine sur diverses plateformes supportent des limites de puissance spécifiques avant que des problèmes n'apparaissent. Les moteurs L67 et L32 3800 suralimentés acceptent 500+ ch aux roues avec des modifications adéquates, tandis que le L26 à aspiration naturelle n'est bon que jusqu'à environ 400 ch aux roues avant que les bielles ne deviennent le point faible. Le moteur 2.0L LSJ Ecotec tient 400-450 ch aux roues avec des composants d'origine, mais le 2.4 LE5 (2008+) fléchira les bielles même à des puissances moyennes-supérieures de 200 ch aux roues dans certaines conditions.

La tendance devient claire : les composants d'origine de la plupart des moteurs modernes résistent jusqu'à environ 75-100 % au-dessus de la puissance d'usine avant que la fatigue ne devienne un souci. Pousser un moteur à aspiration naturelle à 150 % de sa puissance d'origine équivaut à jouer aux dés à chaque accélération.

Les facteurs clés qui réduisent votre marge de sécurité sur les moteurs NA sont les suivants :

- Fonctionnement prolongé à haut régime : L'utilisation sur piste au-delà de 7 000 tr/min augmente considérablement la contrainte sur les bielles et les pistons

- Profil agressif des cames : Une levée plus importante des soupapes génère des charges supplémentaires sur la distribution

- Injection d'oxyde nitreux : Même des kits modérés de 75 chevaux font grimper la pression dans les cylindres au-delà de ce que de nombreuses bielles d'origine peuvent supporter

- Âge et kilométrage du moteur : Les cycles de fatigue s'accumulent — un moteur ayant 150 000 km a une marge de sécurité moindre qu'un moteur neuf

Exigences de la suralimentation

C'est là que la situation devient sérieuse. Lorsqu'on apprend à turbocharger une voiture ou à installer un compresseur sur un petit bloc Chevy 350, la pression de suralimentation devient la variable critique — mais les chiffres bruts en PSI ne racontent pas toute l'histoire.

Selon MotorTrend , la suralimentation fonctionne comme un multiplicateur de puissance plutôt qu'un indicateur absolu. La formule (puissance forcée = puissance atmosphérique × (pression de suralimentation en psi / 14,7 + 1)) montre qu'un moteur atmosphérique de 5,0 L avec 350 ch peut théoriquement doubler à 700 ch avec une pression de suralimentation de 14,7 psi. À 7,35 psi, on obtient environ 525 ch, soit une augmentation de 50 %. Toutefois, cette même pression de 7,35 psi appliquée à un moteur de base de 300 ch ne donne que 450 ch.

Cela a son importance, car le gain de puissance apporté par un turbocompresseur dépend entièrement du point de départ. Un kit turbo 5VZ-FE sur un V6 Toyota 3,4 L d'origine pourrait ajouter 80 à 100 chevaux avec une faible suralimentation. Mais appliquer les mêmes niveaux de suralimentation sur un moteur préparé et alésé pourrait produire plus de 200 chevaux supplémentaires, avec des contraintes proportionnellement plus élevées sur chaque composant.

Des essais réalisés par MotorTrend ont mis cela en évidence de manière spectaculaire :

- Moteur 5,0 L d'origine à 7 psi : 391 ch et 471 lb-pi de couple

- Moteur 5,0 L modifié à 7 psi : 601 ch et 570 lb-pi de couple

- moteur 363 alésé à 14 psi : plus de 1 000 ch, soit le double du moteur d'origine à pression de suralimentation identique

La conclusion ? Le coût de la suralimentation d'une voiture comprend la budgétisation d'éléments internes adaptés à vos objectifs de puissance. Utiliser une forte pression sur des composants d'origine revient à faire des économies fallacieuses.

Référence universelle de puissance et de seuil de turbo

Le tableau suivant fournit un cadre universel pour déterminer quand des éléments internes forgés deviennent nécessaires. Ces seuils s'appliquent à la plupart des moteurs modernes à quatre cylindres et V8, même si vous devez toujours vérifier les limites spécifiques de votre famille de moteurs.

| Type de préparation | Niveau de puissance (ch roul) | Pression de suralimentation | Viabilité des composants d'origine | Mises à niveau recommandées |

|---|---|---|---|---|

| Route atmosphérique | En dessous de 350 | N/A | Généralement sûr avec un bon réglage | Fixations de qualité, assemblage équilibré |

| NA Performance | 350-450 | N/A | Médiocre — dépend de la famille de moteurs | Pistons forgés recommandés |

| NA Race/High-RPM | 450+ | N/A | Ne pas recommander | Assemblage tournant entièrement forgé |

| Léger boost | 300-400 | 5-8 psi | Acceptable pour la plupart des plateformes | Pistons forgés, composants ARP |

| Boost modéré | 400-550 | 8-14 psi | Risque élevé de rupture de la bielle | Pistons et bielles forgés au minimum |

| Turbo élevé | 550-750 | 14-22 psi | Défaillance garantie | Ensemble tournant entièrement forgé, bloc renforcé |

| Turbo extrême | 750+ | 22+ psi | Destruction immédiate | Tout en billette/forgé, bloc alésé |

| Nitro (75-150 hp) | +75-150 ch | N/A | Les bielles d'origine cèdent généralement en premier | Biellas forgées obligatoires, pistons recommandés |

| Nitro (200+ hp) | +200+ ch | N/A | Risque de rupture catastrophique | Ensemble tournant entièrement forgé requis |

Le point décisif des 400 ch

Le consensus de l'industrie établit que 400 chevaux aux roues constituent le seuil critique à partir duquel les composants forgés passent du statut de « bon à avoir » à celui d'« assurance essentielle ». Selon MAPerformance, les pistons forgés sont idéaux pour des configurations modérées de puissance comprises entre 400 et 600 ch, les conceptions de niveau Stage 2 incluant des jupes raccourcies et des renforts plus importants autour du trou de goupille pour des applications hautes performances avec fort taux de suralimentation.

En dessous de 400 ch aux roues, la plupart des ensembles tournants d'origine bien entretenus survivent avec un réglage adéquat et des modifications complémentaires de qualité. Au-delà de 400 ch aux roues — particulièrement avec suralimentation ou injection de protoxyde d'azote — vous misez la survie de votre moteur sur des composants qui n'ont jamais été conçus pour de telles contraintes.

Quelle est la démarche intelligente ? Construire en vue de votre objectif de puissance, avec une marge de sécurité de 20 %. Si vous visez 500 ch aux roues, choisissez des composants homologués pour 600 ch et plus. Cette marge compense les phénomènes de détonation, les séances de réglage agressives, ainsi que la mentalité inévitable du « juste un dernier passage » qui met les moteurs en danger.

Avec les seuils de puissance établis, la prochaine considération cruciale est de s'assurer que vos composants forgés fonctionnent correctement ensemble — car des pièces incompatibles créent des problèmes que même une grande résistance du matériau ne peut résoudre.

Compatibilité des composants et spécifications de jeu

Vous avez choisi les bons matériaux et vérifié que vos pièces respectent les normes de qualité. Mais voici une réalité qui prend souvent au dépourvu de nombreux monteurs : des composants parfaitement fabriqués peuvent toujours détruire un moteur s'ils sont incompatibles ou installés avec des jeux incorrects. Que vous travailliez sur un bloc en fonte ou un bloc en aluminium, un vilebrequin surcours de 283, ou que vous construisiez un bloc moteur complet 5.7 Vortec à partir de rien, comprendre comment ces composants interagissent détermine si votre moteur va prospérer ou échouer.

Le moteur à combustion interne est un écosystème où chaque dimension en affecte une autre. Si les jeux sont mal réglés, vous risquez de gripper les pistons au démarrage ou d’endommager les paliers sous charge. Examinons les spécifications critiques nécessaires avant le montage.

Principes fondamentaux d'appariement des composants

Selon Diamond Racing , l'intérieur d'un moteur constitue un écosystème instable où chaque composant affecte directement un autre. La longueur de bielle, la course du vilebrequin et la hauteur de compression du piston sont trois variables qui doivent fonctionner ensemble parfaitement. Voici la relation fondamentale que vous devez comprendre :

Hauteur du bloc = ½ course + Longueur de bielle + Hauteur de axe du piston

Étant donné que la hauteur du bloc est fixe (dans une plage étroite disponible pour le fraisage de la culasse), modifier l'une des variables entraîne nécessairement des modifications des autres. Choisissez un vilebrequin avec une course plus longue ? Vous devrez alors utiliser des bielles plus courtes ou des pistons avec une hauteur de compression réduite afin de préserver le jeu correct au niveau de la culasse.

Considérez les implications pratiques :

- Bielle plus courte crée une sortie plus rapide du piston du PMH, ouvrant plus rapidement le volume du cylindre pour une meilleure réponse à l'accélérateur — idéal pour les applications fréquemment sollicitées au niveau de la commande des gaz

- Bielles plus longues nécessitent généralement des pistons plus courts et plus légers, repoussant le jeu d'anneaux vers le haut et réduisant la masse alternée — privilégié pour les moteurs atmosphériques hautes régimes

- Bielle en fourche et bielle lame les configurations en moteurs en V exigent des déports spécifiques des pistons et des largeurs de manetons qui doivent correspondre précisément

La pratique couramment admise dans les montages hautes performances consiste à affleurer le bloc, de sorte que la couronne du piston soit exactement au ras de la surface du plateau au PMH. Cela oblige à choisir l'épaisseur appropriée du joint de culasse compressé afin de contrôler le jeu entre piston et culasse. La plupart des joints de culasse haute performance se compriment entre 0,039 et 0,042 pouce, et le jeu minimal entre piston et culasse avec des bielles en acier est de 0,035 pouce.

Lors de la commande de pistons, communiquez la longueur de votre bielle et la course à votre fournisseur. Ils pourront calculer la hauteur de compression requise et vérifier que le positionnement du jeu de segments n'empiète pas sur les dégagements pour soupapes — une considération cruciale qu'il est facile d'omettre jusqu'à ce qu'il soit trop tard.

Spécifications critiques de jeux

Les composants forgés se dilatent différemment des pièces moulées sous l'effet de la chaleur, ce qui nécessite des plages de jeu spécifiques variant selon l'application. Selon Les directives Summit Racing pour pistons forgés , le jeu piston-cylindre dépend à la fois de la dimension de l'alésage et de la sévérité de l'application.

Plages de jeu piston-cylindre

Ces spécifications s'appliquent aux pistons forgés dont les alésages ont été correctement préparés à l'aide de pierres à honer afin d'obtenir un état de surface adéquat :

- Usage routier, admission naturelle (alésage de 3,500" à 4,100") : 0,0025 à 0,0035 pouce

- Usage routier, admission naturelle (alésage de 4,100" et plus) : .0035-.0045 pouces

- Rue Nitrous ou suralimenté (alésage de 3,500" à 4,100") : .0035-.0045 pouces

- Rue Nitrous ou suralimenté (alésage de 4,100" et plus) : .0045-.0055 pouces

- Essence pour courses de traîne (alésage de 3,500" à 4,100") : .0040-.0060 pouces

- Essence pour courses de traîne (alésage de 4,100" et plus) : .0050-.0070 pouces

- Traîne suralimentée ou au Nitrous (alésage de 3,500" à 4,100") : .0050-.0080 pouces

- Supercharged ou au protoxyde (alésage de 4,100" ou plus) : 0,0060-0,0090 pouces

Observez le schéma : les applications turbocompressées ou au protoxyde nécessitent des jeux nettement plus importants pour compenser la dilatation thermique sous des charges extrêmes de chaleur. Utiliser des jeux prévus pour usage routier sur une voiture de drag équipée de protoxyde revient à risquer la grippage des pistons.

Spécifications de jeu des paliers

Selon K1 Technologies , la norme traditionnelle de jeu des paliers a été de 0,001 pouce de jeu par pouce de diamètre de tourillon. Un tourillon de bielle typique de petit V8 Chevrolet de 2,200 pouces requiert environ 0,0022 pouces de jeu, beaucoup de mécaniciens ajoutant 0,0005 pouces pour plus de sécurité — ce qui porte ce jeu à 0,0027 pouces.

Mais cette « règle empirique » doit être ajustée selon l'application :

- Paliers de bielle usage route/performances modérées : 0,0020-0,0025 pouces

- Paliers principaux usage route/performances modérées : 0,0020-0,0025 pouces

- Paliers de bielle piste/week-end compétiteur : .0025-.0028 pouces

- Paliers principaux Strip/Weekend Warrior : .0025-.0030 pouces

- Paliers de bielle Full Race : .0028-.0032 pouces

- Paliers principaux Full Race : .0030-.0035 pouces

Pourquoi les applications en compétition utilisent-elles des jeux plus importants ? Pour un débit d'huile accru. Des jeux plus larges permettent un volume d'huile plus important à travers le palier, ce qui aide à contrôler la température lors de fonctionnements prolongés sous forte charge. Le compromis est une capacité portante réduite — ce qui a moins d'importance lorsque vous remontez le moteur entre chaque événement.

L'équilibre délicat du jeu

K1 Technologies souligne que le jeu des paliers constitue un équilibre entre trois facteurs : la capacité portante, le volume d'écoulement d'huile et la température locale du palier. Des jeux plus serrés augmentent la capacité portante en répartissant la force sur une surface plus étendue du palier — comme des raquettes à neige qui répartissent le poids. Toutefois, un jeu réduit limite le flux d'huile, ce qui augmente la température des paliers.

Lors de la mesure des jeux, utilisez un micromètre précis à 0,0001 pouce. Réglez un comparateur d'alésage sur le diamètre du journal, puis mesurez le jeu du palier en position strictement verticale avec les boulons serrés au couple spécifié. En charge, ce jeu théorique de 0,001 pouce de chaque côté se comprime jusqu'à 0,0002 pouce du côté chargé, tandis que le côté opposé s'ouvre à près de 0,002 pouce, créant ainsi de l'espace pour de l'huile fraîche à chaque rotation.

Spécifications du jeu d'extrémité des segments

Le jeu d'extrémité des segments est calculé à l'aide d'un facteur de jeu multiplié par le diamètre d'alésage. Summit Racing fournit les facteurs suivants pour les applications avec pistons forgés :

- Route, aspiration naturelle : Alésage × 0,0040 (Exemple : alésage de 4,000" = jeu minimum de 0,016")

- Route, au protoxyde d'azote ou suralimenté : Alésage × 0,0050

- Course, essence : Alésage × 0,0040

- Course, suralimenté ou au protoxyde d'azote : Alésage × 0,0050

- Marine à aspiration naturelle : Alésage × 0,0040

- Marine suralimentée : Alésage × 0,0045

Il s'agit des jeux minimaux. Un jeu insuffisant entre segments provoque le contact des extrémités sous l'effet de la chaleur, pouvant entraîner la rupture du segment ou le rayage des parois de cylindre. En cas de doute, privilégiez la valeur maximale de la tolérance.

L'obtention de ces jeux correctement ajustés nécessite des mesures précises et une évaluation honnête de votre application. Une voiture de route utilisée occasionnellement sur piste requiert des spécifications différentes d'une voiture dédiée aux accélérations. Adaptez vos jeux à l'utilisation réelle, et non à des objectifs de puissance idéalisés, et vos composants forgés vous offriront la fiabilité que vous attendez.

Une fois la compatibilité et les jeux bien compris, la considération suivante est tout aussi importante : les modifications complémentaires nécessaires à la survie de votre moteur forgé. Des composants internes améliorés sans systèmes d'huile, de refroidissement et d'alimentation en carburant adaptés mènent inévitablement à une panne coûteuse.

Modifications complémentaires requises pour votre moteur forgé

Voici une vérité douloureuse que beaucoup de préparateurs apprennent à leurs dépens : les composants internes forgés seuls ne garantissent pas la longévité. Vous pouvez installer les pistons et bielles les plus chers du marché, mais sans les modifications moteur appropriées en soutien, cet investissement finira en ferraille dès votre premier passage au turbo. L'ensemble tournant n'est pas plus solide que les systèmes qui l'alimentent et le protègent.

Réfléchissez-y ainsi : installeriez-vous un moteur de 1 000 chevaux dans une voiture avec des freins d'origine ? La même logique s'applique aux améliorations moteur. Votre système d'huile, la capacité de refroidissement, l'alimentation en carburant et la qualité des fixations doivent tous être adaptés à vos objectifs de puissance. Passons en revue les modifications moteur par ordre de priorité, celles qui distinguent les préparations réussies des pannes catastrophiques.

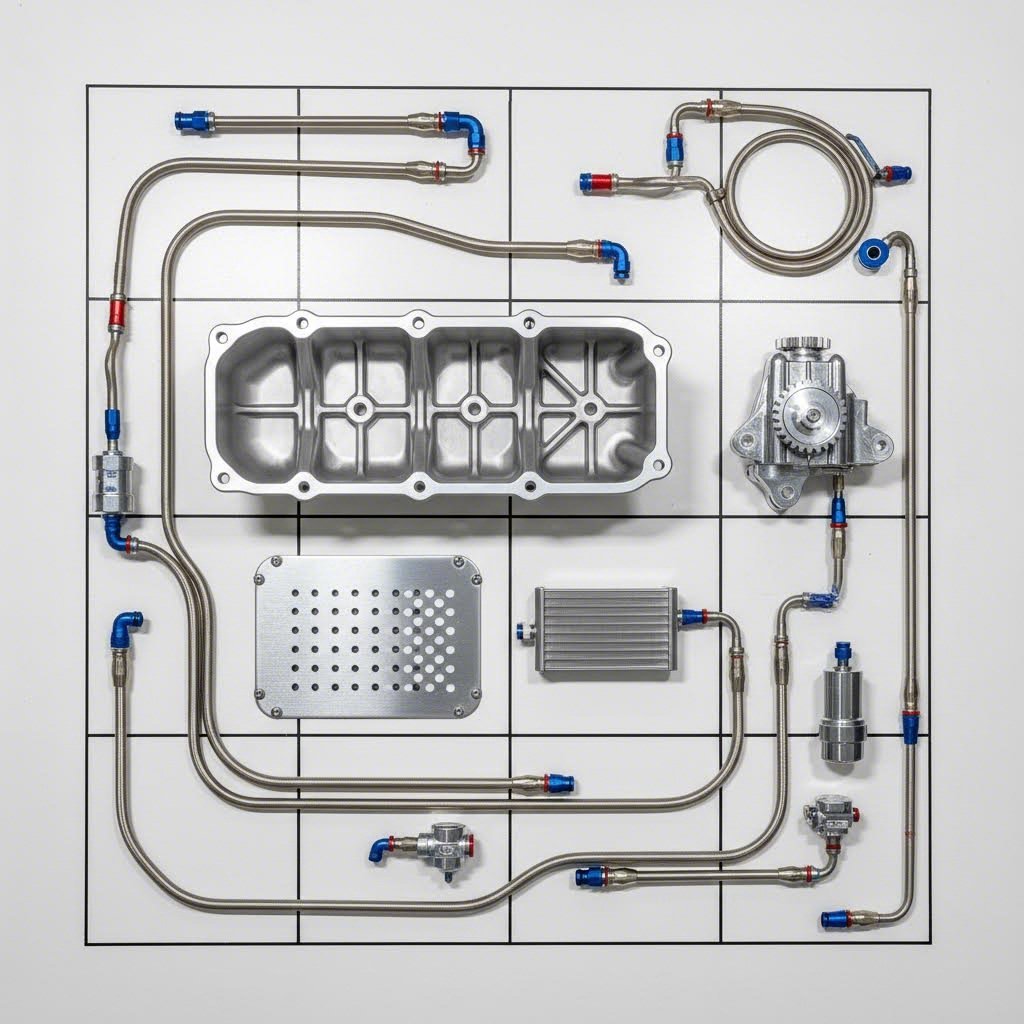

Améliorations du système d'huile pour moteurs avec composants forgés

Selon Engine Builder Magazine , le système de lubrification est sans doute l'aspect le plus essentiel du moteur. L'huile fait bien plus que réduire les frottements : elle lubrifie les paliers, refroidit les points chauds et amortit les surfaces soumises à des charges élevées. Sous des accélérations extrêmes, des régimes élevés et des températures importantes, un manque d'huile, de l'écoumose, de l'aération et des fluctuations de pression peuvent entraîner une catastrophe si le système de lubrification n'est pas conçu avec précision.

Voici l'élément clé à comprendre : une pompe à huile assure le débit, tandis que les jeux internes du moteur déterminent la pression. Comme mentionné dans la section sur les jeux de fonctionnement, les moteurs forgés fonctionnent généralement avec des jeux de paliers plus larges afin d'augmenter le débit volumique d'huile. Cela signifie que votre pompe à huile d'origine pourrait ne pas fournir un volume suffisant pour maintenir une pression sécuritaire à haut régime.

- Pompe à huile à haut débit : De larges jeux dans les paliers ou des caractéristiques supplémentaires de lubrification comme des pulvérisateurs de piston exigent une pompe de plus grand débit. Un débit insuffisant entraîne une pression basse et la perte de la lubrification hydrodynamique — le film d'huile qui empêche le contact métal contre métal. Pour la plupart des moteurs small-block forgés, passer à une pompe haute capacité est obligatoire.

- Carter d'huile avec cloisons : La maîtrise de la circulation de l'huile à l'intérieur du carter est tout aussi critique que sa capacité. Les applications sur circuit routier subissent des forces latérales dans toutes les directions, tandis que le drag racing implique une accélération constante. Des cloisons, des clapets anti-retour et des panneaux de guidage dirigent l'huile autour du tuyau de pompe. Les conceptions de carter en forme de T augmentent la capacité sans compromettre la garde au sol — particulièrement prisées pour les collecteurs d'échappement pour Chevy 350 et les collecteurs longs pour moteurs small block 350 lorsque la profondeur du carter est limitée.

- Plaque anti-éclaboussures : Selon Engine Builder Magazine, les plateaux pare-projection retirent l'huile du vilebrequin en rotation et la redirigent vers le carter, réduisant ainsi la traînée parasite. Les plateaux à tamis sont particulièrement efficaces pour éliminer le film d'huile du vilebrequin, tandis que les plateaux à lamelles forment une barrière plus solide, adaptée aux applications sévères comme la course sur circuit. Dans tous les cas, des gains mesurables en puissance s'accompagnent d'une fiabilité accrue.

- Tuyau de pompe amélioré : La plupart des tuyaux de pompe ont un diamètre de 5/8", bien que certains passent à 3/4" pour supporter des régimes plus élevés et des pompes à débit plus important. Le diamètre du tube influence directement le risque de cavitation — vous ne pouvez aspirer qu'autant que la pression atmosphérique le permet. Conservez un jeu de 3/8" à 1/2" entre le tuyau de pompe et le fond du carter.

- Accumulateur d'huile (en option) : Pour les applications sur piste, un accumulateur de type Accusump stocke de l'huile supplémentaire sous pression et la libère instantanément dès que la pression moteur chute. Cette surpression d'huile évite l'usure et les points chauds causés par une interruption même momentanée de l'écoulement lors de virages serrés ou de freinages brusques.

Exigences relatives aux composants de soutien

Outre les améliorations du système d'huile, plusieurs catégories critiques de modifications moteur doivent être prises en compte avant votre premier passage sur banc. Ces modifications varient selon le niveau de puissance : une voiture de route à 450 ch nécessite un équipement différent d'une voiture de drag à 800 ch.

- Coulisses de culasse ARP : Avec une puissance accrue, la pression dans les cylindres augmente considérablement. Cette force supplémentaire peut provoquer un léger soulèvement des culasses par rapport au bloc, entraînant la défaillance du joint de culasse. Les boulons de culasse d'origine sont conçus pour s'étirer et ne supportent que les niveaux de puissance d'usine. Les goujons ARP offrent une force de serrage plus constante et précise, maintenant solidement les culasses fixées au bloc même sous une forte suralimentation ou l'utilisation de nitrous. La valeur de couple appropriée varie selon l'application : le matériau ARP 2000 convient à la plupart des montages, tandis que L19 ou Custom Age 625+ est réservé aux applications extrêmes.

- Renforcement des boulons de bielle : Les boulons de bielle subissent des contraintes de traction énormes à chaque tour du moteur. Comme indiqué par Crawford Performance , passer à des boulons de bielle en acier chromoly 4340 à haute résistance assure une force de serrage supérieure nécessaire pour maintenir les chapeaux de bielle solidement fixés à haut régime. Cela est indispensable pour toute modification moteur sérieuse.

- Boulons de palier principal : Le déplacement des chapeaux de palier sous charges élevées provoque la défaillance des paliers. Les boulons ARP pour paliers principaux, utilisés avec les spécifications correctes de couple et d'allongement, empêchent tout mouvement du chapeau et préservent l'alignement du vilebrequin. Utilisez toujours le lubrifiant d'assemblage spécifié par le constructeur — la pâte au molybdène et l'ARP Ultra-Torque donnent des valeurs d'allongement différentes à des couples identiques.

- Paliers haute performance : Les charges et la chaleur accrues dans un moteur haute performance surpassent rapidement les capacités des paliers d'origine. Les paliers de performance sont fabriqués avec des matériaux supérieurs et des tolérances plus strictes afin de résister aux sollicitations extrêmes. Les paliers Clevite H-series ou King Racing sont des choix courants pour les moteurs équipés de pièces forgées.

Considérations relatives au système de carburant

Plus de puissance nécessite plus de carburant — il est impossible d'échapper à cette réalité. Lors de la mise à niveau d'un système d'injection pour un moteur 350 Chevy ou toute application haute performance, une alimentation en carburant insuffisante crée des conditions pauvres qui détruisent même les composants forgés les plus résistants.

- Pompe à carburant haute capacité Les pompes à carburant d'origine supportent généralement la puissance d'usine augmentée de 20 à 30 %. Au-delà de ce seuil, vous risquez des conditions pauvres sous suralimentation ou à haut régime. Adaptez la capacité de débit de la pompe à la demande des injecteurs selon votre puissance cible.

- Injecteurs améliorés Des injecteurs plus gros fournissent le volume précis de carburant dont votre moteur a besoin sous forte suralimentation. Calculez la taille des injecteurs en fonction de la puissance cible, de la consommation spécifique de carburant au frein et du cycle de service souhaité (généralement un maximum de 80 %).

- Rails d'admission et lignes de carburant Les injecteurs haute capacité exigent un approvisionnement adéquat en carburant. Passer à des rails d'admission plus grands et à des lignes d'alimentation -8 AN évite une chute de pression au niveau de l'injecteur, qui provoque des problèmes de répartition inégale du carburant entre les cylindres.

- Régulateur de pression de carburant réglable Le réglage fin de la pression de carburant de base permet à votre préparateur d'optimiser les rapports air-carburant sur toute la plage de fonctionnement, ce qui est essentiel pour les applications turbocompressées où la demande en carburant varie considérablement selon la charge.

Exigences du système de refroidissement

Un moteur renforcé produisant plus de puissance génère également beaucoup plus de chaleur. Les systèmes de refroidissement d'origine sont conçus pour une puissance standard et sont rapidement submergés lors de conduite sportive ou sur piste.

- Radiateur en aluminium : Passer à un radiateur en aluminium de plus grande taille améliore à la fois la capacité de liquide de refroidissement et la dissipation thermique. Les conceptions à double ou triple passage maximisent l'efficacité de refroidissement dans la même empreinte physique.

- Pompe à eau haute performance : Un débit accru de liquide de refroidissement évacue la chaleur des parois des cylindres plus rapidement. Les pompes à eau électriques offrent en outre l'avantage d'éliminer la traînée parasite sur le vilebrequin.

- Refroidisseur d'huile externe : Pour des applications exigeantes, un refroidisseur d'huile externe maintient une température et une viscosité stables de l'huile. Montez-le avec un flux d'air dédié, et non pas caché derrière le radiateur où il recevrait de l'air préchauffé.

- Thermostat et by-pass : Un thermostat à température plus basse (160-180 °F) permet de mieux contrôler les températures maximales, tandis qu'un système de by-pass adéquat garantit la circulation du liquide de refroidissement même avant l'ouverture du thermostat.

La leçon des assembleurs expérimentés est claire : le système de lubrification, l'alimentation en carburant, la capacité de refroidissement et la qualité des fixations doivent tous être considérés comme faisant partie intégrante d'un ensemble complet de modifications moteur. Négliger l'un de ces aspects crée un maillon faible qui annule l'intérêt de votre investissement dans des composants internes forgés. Prévoyez dès le départ ces modifications complémentaires dans votre plan et votre budget : elles ne sont pas des options facultatives, mais des éléments obligatoires pour une réalisation performante et fiable.

Les systèmes de soutien étant réglés, le prochain sujet critique est d'éviter les erreurs courantes qui compromettent les moteurs préparés avant même qu'ils n'atteignent leur potentiel. Ce sont les procédures de rodage inadéquates et les erreurs d'installation qui détruisent davantage de moteurs que les défaillances matérielles.

Erreurs fréquentes et comment éviter les pannes coûteuses

Vous avez investi des milliers d'euros dans des composants forgés de qualité, vérifié les spécifications et installé des modifications auxiliaires appropriées. Mais voici une réalité difficile : les moteurs préparés échouent plus souvent à cause d'erreurs d'installation ou d'un rodage incorrect que de défauts matériels. Cet ensemble tournant coûteux installé dans votre bloc n'est fiable que dans la mesure de la qualité de votre technique d'assemblage et de votre patience durant les premières heures critiques de fonctionnement.

Que vous construisiez un Vortec 5,7 L pour une utilisation routière le week-end ou un moteur dédié à la course, comprendre les caractéristiques techniques du moteur Vortec 5,7 et ses points de défaillance courants vous évite de rejoindre le rang des assembleurs dont les moteurs ont explosé avant leur premier vrai démarrage. Examinons les erreurs qui détruisent les composants forgés — et exactement comment les éviter.

Procédures de rodage pour pistons forgés

La période de rodage est celle durant laquelle les segments de piston s'ajustent contre les parois des cylindres, établissant l'étanchéité qui détermine la compression, la consommation d'huile et la longévité de votre moteur. Précipitez ce processus, et vous obtiendrez des cylindres vitrifiés qui n'assureront jamais une étanchéité correcte. Selon MAHLE Motorsport , il est impératif que le moteur soit correctement rodé et que les segments soient bien positionnés afin d'assurer une longue durée de vie et la performance maximale de vos pistons et segments forgés.

Un excès de carburant peut laver l'huile des cylindres et empêcher le rodage, entraînant un polissage des cylindres. Un cylindre poli ne permettra jamais un bon positionnement des segments, peu importe le nombre de kilomètres supplémentaires effectués avec le moteur. Effectuez correctement le rodage dès la première fois, ou vous devrez démonter le moteur.

Voici la séquence appropriée de rodage pour les moteurs équipés de pistons forgés :

- Préparation avant le démarrage : Amorcez le système d'huile avant le premier démarrage. La méthode recommandée consiste à retirer le distributeur et à utiliser un outil d'amorçage de pompe à huile tout en tournant manuellement le moteur à la main. Sinon, utilisez un réservoir d'huile sous pression raccordé au point de pression, ou faites tourner le moteur au démarreur sans les bougies d'allumage jusqu'à ce que la pression d'huile se stabilise.

- Protocole de démarrage initial : Une fois le moteur démarré, augmentez immédiatement le régime et maintenez-le entre 25 % et 35 % de la vitesse maximale du moteur. Pour un moteur de 8 000 tr/min, cela signifie un régime compris entre 2 000 et 2 800 tr/min, sans fonctionner au ralenti. Vérifiez que tous les cylindres fonctionnent et ajustez au plus vite l'avance à l'allumage et le mélange carburant.

- Première phase de fonctionnement : Faites fonctionner le moteur pendant 15 à 30 minutes tout en faisant varier le régime dans la plage de 25 à 35 %. Évitez absolument les ralentis prolongés. Surveillez attentivement les bruits anormaux, les fuites et les pics de température. Arrêtez immédiatement le moteur en cas de problème.

- Mise en charge du moteur : Un rodage sans charge ne permettra PAS un bon positionnement des segments. Vous devez appliquer une charge afin d'augmenter la pression dans les cylindres et forcer les segments à s'ajuster au cylindre. Dans un véhicule, utilisez un accélérateur partiel avec des charges et des régimes variables pendant une conduite de 20 à 30 minutes avant de passer à des accélérations à pleine ouverture du papillon.

- Accélérations à pleine ouverture (WOT) pour le rodage : Après la conduite initiale, commencez à 25 % du régime maximal avec un léger accélérateur, puis accélérez à pleine ouverture du papillon jusqu'à 75 % du régime maximal, puis freinez moteur en fermant le papillon jusqu'à revenir à 25 %. Répétez ce cycle 5 à 6 fois pour ajuster les segments sous charge.

- Changements d'huile : Changer l'huile et le filtre immédiatement après la procédure de démarrage initial, puis à nouveau une fois la période de rodage sous charge terminée. Ne passer à l'huile synthétique qu'une fois les segments complètement en place — généralement après plus de 100 miles pour les véhicules de route, ou après une session complète d'entraînement pour les applications course.

Erreurs d'installation causant des pannes

Selon Allied Motor Parts , les pannes de segments de piston surviennent souvent en raison d'erreurs durant le processus d'installation — la moindre erreur pouvant avoir des conséquences catastrophiques. Ces mêmes principes s'appliquent aux bielles, paliers et à chaque autre composant de votre ensemble tournant.

Pannes liées au montage des segments de piston

- Ordre incorrect des segments : Chaque segment a un rôle spécifique et l'ordre d'installation est critique. Le segment de compression supérieur, le deuxième segment de compression et le segment de contrôle d'huile doivent être installés à leurs emplacements corrects. Un montage dans le mauvais ordre entraîne une mauvaise compression, une consommation excessive d'huile et des dommages moteur.

- Fentes de segments mal alignées : Les jeux de jonction des segments ne doivent jamais être alignés lors de l'installation. S'ils le sont, les gaz de combustion s'échappent par les jeux alignés, ce qui entraîne une perte de compression et une baisse de puissance. Répartir les jeux à 120° d'intervalle autour de la circonférence du piston.

- Jeu de jonction incorrect : Un jeu trop serré provoque le contact des extrémités des segments sous l'effet de la chaleur, pouvant entraîner la rupture du segment ou le rayage des cylindres. Un jeu trop large permet le passage des gaz de combustion. Toujours ajuster les segments selon les spécifications — ne jamais supposer qu'ils sont corrects dès la sortie de l'emballage.

- Segments superposés : Installer les segments de manière qu'ils se chevauchent crée une friction excessive, un surchauffage et une usure accélérée. Chaque segment doit être positionné indépendamment dans sa gorge.

- Installation à l'envers : Les segments ont une orientation spécifique indiquée par des points, des lettres ou des chanfreins. Une installation inversée provoque des problèmes de régulation d'huile et une consommation excessive. Vérifier toujours l'orientation avant d'insérer les segments dans les gorges.

- Segment de mauvaise taille : Utiliser des segments non adaptés à la taille de votre alésage garantit une défaillance. Des segments trop petits ne scelleront pas ; des segments trop grands provoquent du frottement et une surchauffe. Vérifiez la compatibilité entre les segments et l'alésage avant l'installation.

Erreurs sur bielle et palier

- Réutilisation des boulons de précontrainte : De nombreux boulons de bielle d'origine sont conçus pour s'étirer une fois seulement. Leur réutilisation risque une rupture sous charge. Remplacez-les toujours par de nouveaux boulons ARP ou équivalents, homologués pour votre application.

- Séquence de serrage incorrecte : Les boulons doivent être serrés selon la séquence et les incréments appropriés. Passer directement aux valeurs finales de couple déforme le chapeau et crée des alésages de paliers non circulaires.

- Montage à sec des paliers : Les paliers doivent être enduits de graisse de montage avant installation. Des paliers à sec se rayent instantanément au premier démarrage, même avec un système d'huile amorcé.

- Contamination par des débris : Un simple morceau de saleté ou copeau métallique coincé entre le palier et le logement de bielle crée un point haut qui concentre la charge et provoque une défaillance prématurée. Une propreté obsessionnelle est obligatoire.

- Chapeaux de bielle non appairés : Les bouchons de bielle sont usinés par paire avec leur bielle spécifique. Installer des bouchons sur la mauvaise bielle crée des alésages hors rondeur qui détruisent les paliers sous charge.

Erreurs lors du montage

- Poste de travail contaminé : Le montage moteur nécessite un environnement propre. La poussière, les particules métalliques et les débris pénètrent dans les paliers et les logements de segments, provoquant une usure accélérée et un blocage éventuel.

- Mauvaise lubrification : L'utilisation d'une graisse d'assemblage épaisse sur les surfaces de contact des segments empêche un bon positionnement. MAHLE met spécifiquement en garde : N'UTILISEZ PAS de graisse ou d'huile d'assemblage épaisse sur toute pièce en contact avec les segments ou le cylindre. Un film mince d'huile classique de rodage est tout ce qui est nécessaire.

- Mise en place en spirale des segments : Ne faites jamais passer les segments en « spirale » sur le piston — cela les déforme et les fragilise. Utilisez des pinces à segment appropriées qui élargissent le segment de manière uniforme.

- Omettre les étapes de vérification : Ne pas vérifier les jeux des paliers, les jeux des segments et les jeux entre les pistons et les parois avant le montage final crée des problèmes que vous ne découvrirez qu'au moment de la panne. Mesurez tout deux fois avant de refermer le moteur.

La tendance observée dans tous ces cas de défaillance est claire : l'impatience et les suppositions causent plus de destructions moteur que les pièces défectueuses. Un arbre à cames de niveau 3 ou un kit de cames 6.0 Vortec niveau 3 n'ont aucune valeur si la partie basse lâche à cause d'une installation précipitée. Prenez votre temps avec les poussoirs hydrauliques 350 small block, vérifiez que les bougies d'allumage pour applications 5.7 Vortec sont correctement réglées, et considérez chaque étape de montage comme critique.

Maintenant que les procédures de rodage et les pièges d'installation sont compris, la question suivante est pratique : comment établir un budget pour différents niveaux de construction sans compromettre la fiabilité ? Examinons les attentes réalistes en matière de coûts pour les applications routières, les utilisations week-end et les montages complets pour course.

Planification budgétaire selon les différents niveaux de construction

Vous avez assimilé les spécifications techniques, vérifié vos composants et compris les modifications complémentaires nécessaires. Vient maintenant la question qui déterminera si votre projet aboutira : quel sera le coût, et où devriez-vous investir votre argent ? La différence entre une construction fiable forgée et un moteur dispersé tient souvent à l'allocation du budget, pas seulement au montant total dépensé.

Que vous cherchiez un bloc-moteur à vendre pour repartir de zéro ou que vous modernisiez un moteur existant, une planification budgétaire réaliste permet d'éviter le piège courant consistant à acheter des composants haut de gamme dans un domaine tout en faisant des compromis ailleurs. Un bloc 6.4 Hemi associé à des paliers bon marché n'a aucun sens, pas plus qu'un bloc IAG couplé à un système de carburant d'origine. Examinons ce que chaque niveau de projet exige réellement.

Niveaux budgétaires pour les projets de performance routière

Les moteurs préparés pour usage routier représentent le compromis idéal pour la plupart des passionnés : suffisamment de puissance pour être excitants, sans les contraintes d'entretien d'un moteur de course dédié. Selon Crawford Performance , le coût moyen d'un moteur entièrement préparé se situe entre 8 000 $ et 12 000 $, incluant des composants internes de haute qualité, les services d'usinage, l'assemblage professionnel et le réglage final.

Mais ce n'est là que le moteur. Votre budget total doit tenir compte des modifications complémentaires mentionnées précédemment — et ces coûts s'accumulent rapidement. Voici où les amateurs de performances routières doivent concentrer leurs efforts :

- Investir fortement : Pistons et bielles forgés provenant de fabricants réputés. Ce sont ces composants qui subissent directement les contraintes des forces de combustion. Les pièces internes bon marché cèdent ; les pièces de qualité résistent.

- Ne pas négliger : Travail en usinage et montage professionnel. Selon Crawford Performance, les services d'atelier de précision varient généralement entre 800 $ et 1 200 $, tandis que l'installation professionnelle ajoute entre 1 500 $ et 3 000 $. Ce travail de précision garantit que chaque composant s'ajuste et fonctionne exactement comme prévu.

- Équilibrer coût et performance : bielles en acier 4340 plutôt qu'en 300M pour la plupart des applications routières. La différence de résistance n'est significative qu'à des niveaux de puissance extrêmes que la majorité des voitures de route n'atteignent jamais.

- Économiser stratégiquement : Les blocs-moteurs d'occasion à vendre près de chez moi peuvent constituer d'excellents points de départ s'ils sont correctement inspectés. Un bloc d'occasion de qualité en bon état coûte nettement moins cher qu'un neuf, tout en offrant des résultats identiques après usinage.

La préparation de niveau 1 pour usage routier — pistons forgés, bielles, fixation ARP et paliers de qualité — se situe généralement entre 6 000 $ et 8 000 $, assemblage inclus. Cela crée une base capable de supporter de manière fiable 400 à 450 chevaux aux roues pour une conduite quotidienne et des accélérations occasionnelles.

Stratégie d'investissement pour passionnés du week-end

Les passionnés du week-end font face à un défi particulier : le moteur doit supporter les séances sur piste tout en restant utilisable sur route. Cela implique d'investir dans des composants capables de résister à des cycles répétés de chaleur et à un fonctionnement à haut régime, tout en conservant une conduite raisonnable.

Selon Crawford Performance, les préparations de niveau 2 conçues pour la durabilité sous pression sur piste se situent généralement entre 8 000 $ et 12 000 $. L'investissement accru concerne les composants qui cèdent en premier en cas d'utilisation intensive :

- Refroidissement amélioré : Un radiateur plus grand et un refroidisseur d'huile externe évitent la surchauffe qui peut détruire les moteurs lors de sessions prolongées sur piste

- Système d'huile renforcé : Carter baffle, pompe à huile haute capacité et accumulateur de type accusump maintiennent la pression lors des virages serrés

- Transmission renforcée : Embrayage haute performance et éventuelles améliorations de la boîte de vitesses pour supporter des accélérations répétées

La principale différence par rapport aux véhicules de route ? La marge. Les passionnés du week-end ont besoin de composants homologués à 20-30 % au-dessus de leur niveau de puissance cible. Cette marge supplémentaire compense les contraintes accumulées lors des sessions sur piste, contraintes que les voitures de route n'expérimentent jamais.

Priorités d'investissement en course complète

Lorsque l'objectif est la compétition, la répartition du budget change radicalement. Crawford Performance indique que les moteurs entièrement personnalisés pour la course dépassent facilement les 16 000 $ rien que pour le moteur — et ce montant n'inclut pas encore les systèmes annexes, la transmission ou la préparation du châssis.

À ce niveau, l'amélioration de la puissance repose sur l'optimisation de chaque composant plutôt que sur la recherche du meilleur rapport qualité-prix. Les améliorations de performance du 6.4 Hemi destinées à la compétition sérieuse exigent :

- Matériaux Premium : bielles en acier 300M, pistons en aluminium 2618, vilebrequins en acier forgé — aucune concession sur les composants de l'ensemble tournant

- Usinage de précision : Têtes usinées CNC, tolérances calibrées précisément et ensembles équilibrés à 1 gramme près

- Intégration complète du système : Gestion autonome du moteur, acquisition de données et réglage professionnel calibré spécifiquement pour votre configuration

Les constructions destinées à la course nécessitent également une planification des coûts récurrents. Les moteurs fonctionnant régulièrement à haut régime nécessitent des démontages et inspections plus fréquents. Prévoyez un budget pour les pièces consommables — paliers, segments et joints — qui sont remplacés régulièrement dans le cadre de la maintenance, plutôt que d'attendre une défaillance.

Comparaison des niveaux de construction et guide d'investissement

Le tableau suivant fournit un cadre universel pour la planification budgétaire selon différents objectifs de construction. Ces chiffres représentent des fourchettes typiques basées sur des données communautaires et des estimations de préparateurs professionnels — vos coûts spécifiques varieront selon la plateforme moteur, les composants choisis et les taux de main-d'œuvre locaux.

| Niveau de construction | Puissance cible (WHP) | Composants internes principaux | Modifications complémentaires | Travaux d'usinage et assemblage | Fourchette totale d'investissement |

|---|---|---|---|---|---|

| Performance de rue (Étape 1) | 400-500 | Pistons forgés, bielles en acier 4340, roulements de qualité, fixation ARP | Pompe à carburant, améliorations basiques du système de refroidissement | Travaux d'usinage standards, assemblage professionnel | $6,000-$8,000 |

| Weekend Warrior (Étape 2) | 500-650 | Ensemble tournant forgé, pompe à huile améliorée, embrayage haute performance | Carter baffle, radiateur d'huile, radiateur plus grand, mise à niveau du système de carburant | Usinage de précision, dessin technique complet | $8,000-$12,000 |

| Piste exclusive (Étape 3) | 650-800 | Composants internes forgés haut de gamme, vilebrequin équilibré et allégé, composants légers | Système d'huile complet, option carter sec, système de carburant pour course | Travail CNC, équilibrage avec des tolérances strictes | $12,000-$16,000 |

| Course complète (niveau 4) | 800+ | Composants en aluminium usiné ou en 300M, bloc alésé, culasses préparées | Calculateur indépendant, acquisition de données, mise à niveau complète de la transmission | Montage expert sur plan, assemblage conforme aux spécifications de course | $16,000+ |

| Révision standard (OEM+) | Stock-350 | Bloc moteur d'origine, roulements améliorés, goujons de culasse ARP | Minimaliste — correction des points faibles connus | Assemblage professionnel avec un souci du détail | $3,000-$5,000 |

Où investir contre où économiser

Les contraintes budgétaires imposent des décisions difficiles. Voici la hiérarchie que suivent les constructeurs expérimentés :

Ne jamais transiger sur :

- Qualité des bielles — une défaillance de bielle détruit tout

- Assemblage professionnel — une installation incorrecte annule l'efficacité des pièces haut de gamme

- Réglage — un mauvais réglage tue les moteurs, quelle que soit la qualité des composants

- Fixations — les équipements ARP sont incontournables pour toute construction sérieuse

Acceptable d'économiser sur :

- Approvisionnement en bloc moteur — un bloc d'occasion correctement inspecté se travaille aussi bien qu'un neuf

- Primes de marque — les fabricants intermédiaires utilisent souvent des pièces forgées identiques à celles des marques haut de gamme

- Finition esthétique — les couvre-vilebrequins polis n'augmentent pas la puissance du moteur

Un élément souvent négligé dans l'établissement du budget : les fonds de précaution. Crawford Performance recommande de mettre de côté 10 à 15 % du coût total estimé pour faire face à des découvertes inattendues lors du démontage. Cette fissure sur une nervure principale ou ce journal de came usé, que vous ne connaissiez pas, ajoutera des coûts et du temps. Disposer de réserves évite l'arrêt du projet et des choix de composants compromis en cours de construction.

Une fois qu'ont été établies des attentes budgétaires réalistes, la dernière étape consiste à garantir une exécution de qualité — ce qui implique de savoir collaborer efficacement avec des ateliers mécaniques et d'évaluer les fournisseurs avant d'engager votre argent durement gagné.

Collaborer avec des ateliers mécaniques et des fournisseurs qualifiés

Vous avez défini votre budget et sélectionné des composants de qualité. Mais c'est précisément à ce stade que de nombreux projets déraillent : le passage entre l'achat des pièces et l'obtention d'un moteur fini et fiable. Que vous soyez un bricoleur faisant tout vous-même ou que vous confiiez votre bloc à un atelier professionnel, savoir communiquer vos spécifications et vérifier la qualité à chaque étape fait toute la différence entre un projet réussi et une déception coûteuse.

La relation entre vous, votre atelier mécanique et vos fournisseurs de composants forme une chaîne de qualité. Un maillon faible — des jeux mal transmis, des pièces non vérifiées à réception ou des étapes de contrôle sautées — peut provoquer des problèmes au moment le plus inopportun. Examinons précisément comment gérer ces relations pour améliorer les performances de votre moteur.

Communiquer avec votre atelier mécanique

Les ateliers de mécanique moteur varient considérablement en termes de compétences et d'expertise. Un atelier spécialisé dans le matériel agricole fonctionne très différemment d'un atelier construisant des moteurs de compétition. Selon PEKO Precision Products, les clients OEM évaluent généralement les ateliers selon plusieurs critères : capacités des machines, stratégie de processus, systèmes qualité et santé financière de l'entreprise. Ce même cadre d'évaluation s'applique lors du choix de votre mécanicien moteur.

Avant de remettre votre bloc et vos composants, établissez une communication claire sur ces points essentiels :

- Jeux cibles : Fournissez des spécifications écrites concernant les jeux piston-paroi, les paliers et les jeux d'extrémité des segments, en fonction de votre application (route, piste ou course). Ne partez pas du principe que l'atelier connaît vos objectifs de puissance — précisez-les explicitement.

- Exigences en matière de finition de surface : Précisez le motif de rodage et l'angle du croisillon adapté à votre jeu de segments. Les segments en molybdeène nécessitent des finitions de surface différentes de celles des segments en fonte ductile.

- Hauteur de planéité et préférence pour le zéro-planéité : Indiquez si vous souhaitez que le plateau de bloc soit raboté afin d'obtenir une position de piston à zéro et précisez l'épaisseur cible de la jointure comprimée.

- Spécifications d'équilibrage : Fournissez le calcul du poids équivalent (bobweight) pour votre ensemble tournant et indiquez la tolérance d'équilibrage souhaitée (généralement comprise entre 1 et 2 grammes pour les moteurs hautes performances).

- Attentes en matière de documentation : Demandez des documents écrits contenant toutes les mesures finales — diamètres des cylindres, diamètres des paliers principaux, hauteur du plateau et résultats d'équilibrage. Cette documentation s'avère inestimable pour les références futures et le dépannage.

Les ateliers professionnels utilisent des systèmes MRP ou ERP complets pour suivre les interventions, les pièces et les spécifications. Renseignez-vous sur la manière dont votre projet sera documenté et suivi tout au long de leur processus. Un atelier incapable d'expliquer clairement son flux de travail manque probablement de la rigueur nécessaire pour assurer la précision exigée par votre moteur forgé.

Que vous travailliez avec un atelier spécialisé dans les machines Volkswagen refroidies par air ou avec un spécialiste de moteurs V8 domestiques, les principes de communication restent identiques. Des spécifications claires et écrites évitent les malentendus du type « Je pensais que tu voulais dire... » qui retardent les projets et compromettent les résultats.

Ce qu'il faut vérifier lors de la réception des pièces

Les composants arrivant à votre porte ou dans votre atelier doivent faire l'objet d'un contrôle immédiat — avant leur intégration au processus d'assemblage. Selon Singla Forging , l'assurance qualité en forgeage met l'accent sur la prévention des défauts en contrôlant les variables tout au long du cycle de vie, et non uniquement sur la détection des problèmes en fin de chaîne.

Votre inspection à l'entrée doit vérifier :

- Certification des matériaux : Demandez et examinez les certificats de laminage confirmant la spécification de l'alliage, la composition chimique et les caractéristiques mécaniques. Les fournisseurs réputés fournissent ces documents sans hésitation.

- Inspection visuelle : Examinez chaque composant à la recherche de plis de forge, de fissures de surface, de porosité ou de défauts d'usinage. Passez l'ongle sur les surfaces critiques : toute irrégularité nécessite une investigation.

- Vérification dimensionnelle : Vérifiez ponctuellement les dimensions critiques par rapport aux spécifications. Le diamètre du piston, la longueur de la bielle, les dimensions des journals et les entraxes des trous de boulons doivent tous correspondre aux spécifications publiées, dans les tolérances admises.

- Documentation de correspondance des poids : Vérifiez que les pistons et les bielles sont livrés avec les poids documentés, indiquant une correspondance dans les tolérances spécifiées (généralement 1 à 2 grammes).

- Complétude du matériel : Confirmez que tous les éléments de fixation, bagues, axes et composants de support sont inclus et adaptés à votre application.

- État de l'emballage : Notez tout dommage en cours de transport sur l'emballage, qui pourrait indiquer des manipulations ayant affecté l'intégrité des composants.

Ne tardez pas jusqu'au jour du montage pour découvrir des pièces manquantes ou des écarts de spécifications. Inspectez tout immédiatement dès réception, tant qu'il vous reste du temps pour régler les problèmes avec votre fournisseur.

Points de contrôle de la qualité

L'assurance qualité ne se termine pas lorsque les pièces passent l'inspection à l'entrée. Selon les meilleures pratiques du secteur, la mise en place de points de contrôle tout au long du processus de fabrication permet de détecter les problèmes avant qu'ils ne deviennent des défaillances catastrophiques.

L'approche la plus efficace reflète ce que Singla Forging décrit comme une inspection en cours de processus combinée à une maîtrise statistique des procédés : surveiller la stabilité et prendre des mesures correctives avant l'apparition de défauts. Pour votre assemblage moteur, cela se traduit par des points de vérification à chaque étape d'assemblage :

- Vérification préalable à l'assemblage : Une fois les opérations d'usinage terminées, recontrôlez toutes les dimensions critiques. Vérifiez que les jeux des paliers, les jeux entre pistons et cylindres, ainsi que les écarts des segments correspondent à vos spécifications — non pas simplement "dans les tolérances", mais dans la plage spécifiée pour votre application.

- Contrôle par assemblage provisoire : Assembler le bloc court sans couple final pour vérifier l'ajustement des composants et la rotation. Le vilebrequin doit tourner librement à la main une fois les paliers installés. Tout freinage indique un problème nécessitant une investigation.

- Vérification du couple : Utiliser des clés dynamométriques étalonnées et suivre exactement les séquences du fabricant. Pour les fixations par extension, vérifier l'allongement à l'aide d'un comparateur d'allongement de bielle plutôt que de se fier uniquement aux valeurs de couple.

- Test de rotation : Après chaque étape majeure d'assemblage (paliers principaux serrés, bielles installées, culasses montées), vérifier que le moteur tourne librement. Un freinage progressif indique une erreur d'assemblage.

- Documentation finale : Enregistrer toutes les spécifications finales d'assemblage, les couples de serrage et les mesures de jeux. Cela établit une référence pour les futures désassemblages et permet d'identifier tout changement au fil du temps.

Évaluation des fournisseurs de composants forgés

Tous les fournisseurs de pièces forgées n'appliquent pas des normes de qualité identiques. Lors de l'évaluation de sources potentielles pour vos composants de groupe tournant, recherchez des indicateurs de rigueur en fabrication qui prédisent une qualité constante.

Les normes émergentes en matière de qualité dans la forge mettent l'accent sur plusieurs certifications et capacités clés :

- Certification IATF 16949 : Cette norme de management qualité automobile indique un contrôle rigoureux des processus et une discipline d'amélioration continue. Des fournisseurs comme Technologie métallique de Shaoyi (Ningbo) maintiennent la certification IATF 16949, démontrant ainsi l'approche systématique en matière de qualité que vous êtes en droit d'attendre des fournisseurs de composants forgés.

- Capacités internes d'ingénierie : Les fournisseurs disposant de leurs propres équipes d'ingénierie peuvent répondre à des exigences personnalisées, valider les conceptions et résoudre les problèmes sans dépendre de tiers. Cette capacité devient cruciale lorsque votre projet requiert des spécifications non standard.

- Disponibilité de prototypage rapide : La capacité à produire rapidement des composants prototypes témoigne de la flexibilité et de la réactivité de la fabrication. Les fournisseurs de qualité peuvent livrer des pièces prototypes en aussi peu que 10 jours lorsque les spécifications sont confirmées.

- Systèmes de traçabilité : La traçabilité complète, de la matière première au composant fini, est désormais une exigence dans le forgeage de qualité. Les dossiers numériques et les systèmes de marquage avancés renforcent la responsabilisation tout au long de la chaîne d'approvisionnement.

- Capacités d'essais non destructifs : Privilégiez les fournisseurs qui effectuent systématiquement des essais par ultrasons, par ressuage ou par magnétoscopie, et pas uniquement sur demande des clients.

- Simulation du procédé : Les opérations modernes de forge utilisent des outils de simulation pour prédire l'écoulement du matériau, le remplissage des matrices et les zones potentielles de défauts avant le début de la production, réduisant ainsi les problèmes de qualité en amont.

Les considérations géographiques ont également un impact sur la logistique. Les fournisseurs situés à proximité des grands ports maritimes, comme le port de Ningbo en Chine, permettent une approvisionnement simplifié et une livraison plus rapide pour les commandes internationales. Connaître l'emplacement de votre fournisseur et ses capacités d'expédition vous aide à établir des délais de projet réalistes.

Travailler avec des ateliers de performance moteur C & D

Pour les constructeurs qui font appel à des ateliers professionnels plutôt que de réaliser eux-mêmes un montage en bricolage, les principes de communication et de vérification sont encore plus cruciaux. Vous confiez votre investissement à une tierce personne ; établir clairement les attentes dès le départ permet d'éviter tout litige ultérieur.

Fournissez à votre monteur :

- La documentation complète des fournisseurs de composants, incluant les certificats de matériaux et les relevés d'appariement de poids

- Les spécifications écrites pour tous les jeux fonctionnels, et pas seulement les désignations « route » ou « course »

- Le jeu de documents attendu à la fin du montage — quelles mesures et quels relevés vous souhaitez récupérer

- Un calendrier clair prévoyant des points de communication réguliers où il vous informera de l'avancement et de toute anomalie détectée

Les ateliers professionnels qui réalisent des culasses LS3 préparées, choisissent les meilleurs collecteurs adaptés à un petit bloc 350, et effectuent des montages complets de vilebrequins doivent accueillir favorablement ce niveau de précision. Les ateliers qui rejettent les demandes de documentation ou qui ne peuvent pas expliquer leur processus qualité méritent d'être regardés avec scepticisme.