Revêtement par poudre sans défaut sur aluminium moulé sous pression expliqué

TL ;DR

Oui, le revêtement par poudre sur aluminium moulé sous pression est non seulement possible, mais également une méthode de finition fortement recommandée. Il offre un fini durable, protecteur et esthétique qui surpasse largement la peinture conventionnelle. La réussite dépend d'une préparation minutieuse de la surface, incluant un nettoyage approfondi et une étape cruciale de pré-cuisson appelée dégazage, avant l'application électrostatique et la polymérisation thermique de la poudre.

Les avantages du revêtement par poudre sur aluminium moulé sous pression

Choisir la bonne finition pour les pièces en aluminium moulé sous pression est essentiel pour leurs performances et leur longévité. Le revêtement par poudre s'est imposé comme un choix supérieur pour de nombreuses applications, grâce à sa combinaison unique de durabilité, de flexibilité esthétique et d'avantages environnementaux. Contrairement à la peinture liquide, qui utilise des solvants, le revêtement par poudre est un procédé de finition à sec dans lequel une poudre de résine polymère est appliquée électrostatiquement, puis polymérisée à la chaleur, formant ainsi une couche dure et résistante sur le métal.

Ce procédé donne un fini nettement plus résistant et plus robuste face aux contraintes physiques et environnementales. Il offre une excellente protection contre l'écaillage, les rayures et l'abrasion, ce qui le rend idéal pour les pièces soumises à une utilisation intensive ou exposées à des conditions difficiles. Le procédé de liaison thermique crée un revêtement beaucoup plus épais que la peinture liquide, sans risque de coulure ni de goutte, assurant ainsi une protection uniforme même sur des formes complexes.

En outre, la composition chimique des revêtements en poudre offre une protection solide contre la corrosion, les rayons UV et divers produits chimiques. Cela en fait un choix idéal pour des composants utilisés dans des environnements exigeants, tels que les applications automobiles ou marines. Par exemple, dans la fabrication de composants haute performance, comme ceux destinés à l'industrie automobile, une finition résistante est indispensable. Pour des solutions conçues avec précision, telles que les pièces forgées pour l'automobile, une finition de qualité garantit à la fois performances et longévité. De nombreuses applications dans des secteurs allant de l'aérospatiale aux télécommunications comptent sur cette protection renforcée pour prolonger la durée de vie de leurs produits et réduire les coûts de maintenance.

Les principaux avantages du revêtement électrostatique sur pièces moulées en aluminium comprennent :

- Durabilité supérieure : Le revêtement durci forme une couche robuste, résistante à l'abrasion, qui supporte les chocs et minimise les dommages causés par les rayures et les éclats.

- Résistance à la corrosion : Il crée une barrière étanche qui protège le substrat en aluminium contre l'humidité, les produits chimiques et le sel, empêchant efficacement la corrosion.

- Polyvalence esthétique : Le revêtement en poudre est disponible dans une vaste gamme de couleurs, de textures et de niveaux de brillance, permettant une personnalisation étendue afin de répondre à des exigences de conception spécifiques.

- Procédé écologique : Le procédé d'application dégage des composés organiques volatils (COV) négligeables, ce qui en fait un choix plus respectueux de l'environnement par rapport aux peintures à base de solvant. La poudre pulvérisée en excès peut également être récupérée et réutilisée, minimisant ainsi les déchets.

- Couverture uniforme : La méthode d'application électrostatique garantit que la poudre enveloppe la pièce, assurant une couverture homogène même sur les designs complexes et dans les zones difficiles d'accès.

Préparation de l'aluminium moulé pour un fini impeccable

Le facteur le plus critique pour obtenir un revêtement en poudre durable et de longue durée sur de l'aluminium moulé est la préparation de surface. La nature poreuse de l'aluminium moulé peut emprisonner de l'air et des contaminants, qui, s'ils ne sont pas éliminés, entraînent des défauts tels que des bulles, des piqûres et une mauvaise adhérence. Un processus méticuleux de préparation en plusieurs étapes est essentiel pour garantir une liaison correcte de la poudre et obtenir un fini final lisse et résistant.

Omettre une de ces étapes peut compromettre l'intégrité de tout le revêtement. Par exemple, le fait de ne pas dégazer correctement la pièce est une cause fréquente de défauts de surface. Lorsque la pièce chauffe dans le four de cuisson, les gaz piégés se dilatent et traversent la poudre en fusion, laissant derrière eux des cloques ou des piqûres dans le fini final. De même, un nettoyage insuffisant laisse un film d'huile ou de résidu qui empêche la poudre d'adhérer à la surface métallique, ce qui entraîne par la suite un écaillage ou un décollement.

Suivez ces étapes essentielles pour une préparation optimale :

- Nettoyage et dégraissage : La première étape consiste à éliminer tous les contaminants de surface. Cela implique l'utilisation de produits alcalins, de solvants ou d'un nettoyage par ultrasons afin de retirer complètement les huiles, graisses, saletés ou résidus de traitement présents sur la surface de la pièce moulée. Une surface parfaitement propre est la base d'un revêtement réussi.

- Traitement mécanique : Afin de créer un profil de surface favorisant une bonne adhérence, un traitement mécanique tel que le sablage ou le grenaillage est utilisé. Ce procédé élimine toute oxydation existante et rend légèrement rugueuse la surface de l'aluminium. Selon des experts de Diecasting-mould.com , cette étape est essentielle pour permettre au revêtement en poudre de bien adhérer au métal.

- Pré-cuisson (Évacuation des gaz) : C'est une étape cruciale, propre aux métaux moulés. La pièce est chauffée dans un four (généralement à 180–200 °C) avant l'application de la poudre. Comme indiqué dans un article rédigé par CEX Casting , ce processus, appelé dégazage, expulse tout air emprisonné ou toute humidité résiduelle des pores du métal, empêchant ainsi la formation de défauts lors de l'étape finale de cuisson.

- Revêtement par conversion chimique : Pour une résistance maximale à la corrosion et une meilleure adhérence, un revêtement par conversion chimique est appliqué. Ce traitement, qui utilise souvent des solutions au chrome ou sans chrome, modifie la surface de l'aluminium afin de la rendre plus réceptive au dépôt de poudre et fournit une couche supplémentaire de protection contre la rouille.

Le processus d'application et de cuisson du revêtement en poudre

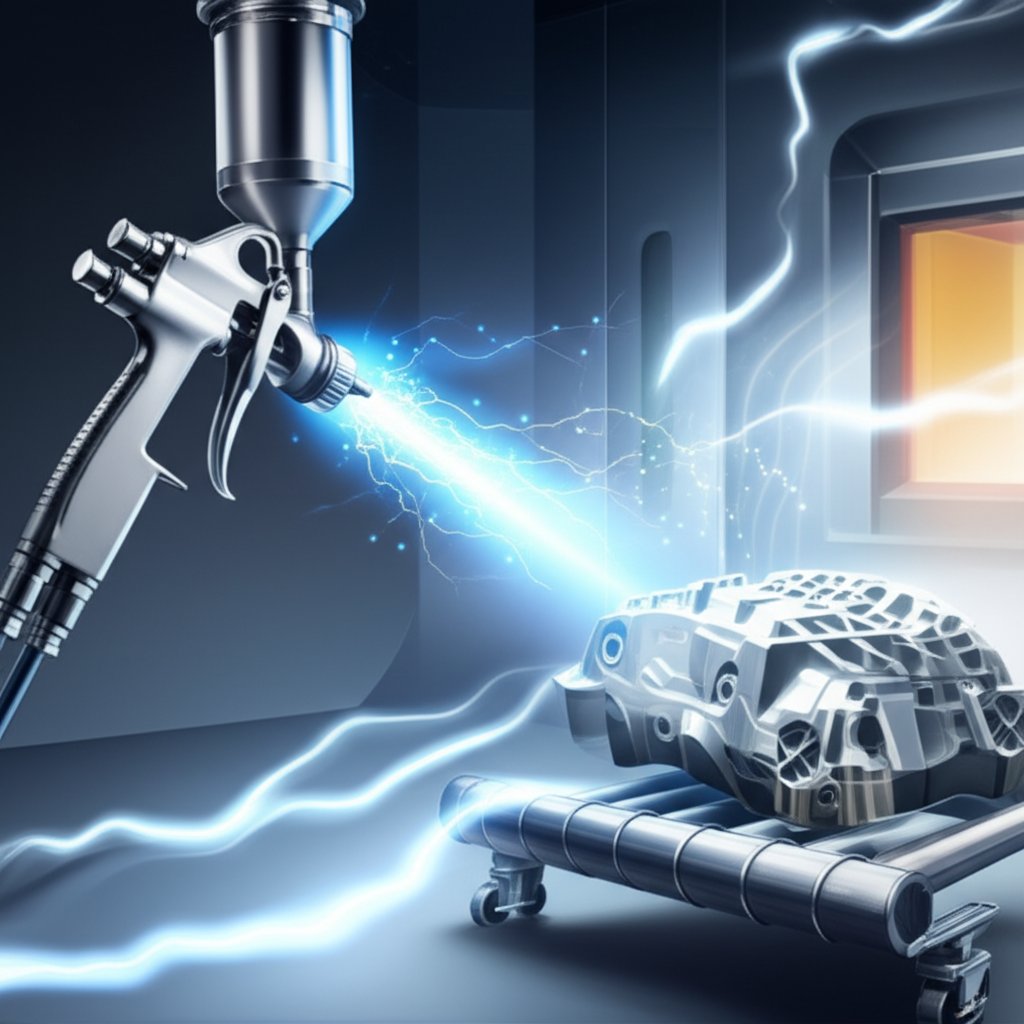

Une fois que la pièce en aluminium est correctement préparée, elle passe aux étapes d'application et de cuisson, durant lesquelles la poudre sèche est transformée en une couche solide et protectrice. Ce procédé en deux étapes repose sur les principes de l'électrostatique et de la chimie thermique pour créer un fini à la fois uniforme et extrêmement durable. L'ensemble de l'opération s'effectue dans un environnement contrôlé afin d'éviter toute contamination par la poussière ou d'autres particules en suspension dans l'air.

L'application commence par le procédé de pulvérisation électrostatique. La poudre sèche est introduite dans un pistolet de projection spécialisé qui confère aux particules une charge électrique positive. La pièce en aluminium moulé sous pression est mise à la terre, créant ainsi une différence de potentiel électrique. Lorsque la poudre chargée est projetée vers la pièce, elle est naturellement attirée vers la surface mise à la terre, s'enroulant uniformément autour de celle-ci. Cette attraction électrostatique garantit que la poudre adhère à la pièce en une couche uniforme, atteignant les coins et les géométries complexes difficiles à couvrir avec de la peinture liquide.

Une fois la poudre appliquée, la pièce est soigneusement transférée dans un four de polymérisation. La chaleur à l'intérieur du four, généralement réglée autour de 200 °C (400 °F) pendant 10 à 20 minutes, déclenche une transformation chimique. Tout d'abord, la poudre fond et s'écoule, formant un film liquide continu sur toute la surface. Ensuite, lorsqu'elle reste à température, une réaction chimique de réticulation se produit, créant un réseau polymère dense et interconnecté. Une fois ce processus de polymérisation terminé, la pièce est retirée du four et laissée à refroidir, durcissant ainsi pour former le fini final, résistant et solide.

Revêtement en poudre contre autres finitions (anodisation et peinture)

Bien que le revêtement en poudre offre un équilibre intéressant de caractéristiques, il est important de comprendre comment il se compare à d'autres finitions courantes pour l'aluminium, telles que l'anodisation et la peinture liquide. Chaque méthode présente des avantages distincts et convient à des applications différentes ; le meilleur choix dépend donc de vos besoins spécifiques en termes de durabilité, d'apparence, de coût et d'impact environnemental.

L'anodisation est un procédé électrochimique qui crée une couche d'oxyde très dure, durable et résistante à la corrosion à la surface de l'aluminium. Il ne s'agit pas d'un revêtement appliqué sur le métal, mais d'une partie intégrante de celui-ci. La peinture liquide, l'option la plus traditionnelle, consiste à appliquer un pigment à base de solvant en couches fines. C'est souvent l'option la moins coûteuse, mais elle offre généralement la moindre durabilité.

Une comparaison détaillée provenant de Gabrian.com souligne que le revêtement en poudre représente souvent un compromis, offrant une meilleure durabilité que la peinture et plus d'options de couleur que l'anodisation, souvent à un coût inférieur à celui de l'anodisation. Le choix dépend finalement de l'utilisation prévue du produit et des objectifs de conception.

| Type de finition | Durabilité | Résistance à la corrosion | Coût | Options de couleur | Impact environnemental |

|---|---|---|---|---|---|

| Revêtement en poudre | Élevée (résiste aux éclats et aux rayures) | Excellent | Modéré | Clientèle | Faible (aucun COV) |

| Anodisation | Très élevée (surface extrêmement dure) | Excellent | Élevé | Limitée (souvent métallique) | Modérée (implique des acides) |

| Peinture liquide | Faible (sujette aux éclats et aux rayures) | Bon | Faible | Clientèle | Élevée (contient des COV) |

Pour les applications nécessitant une dureté maximale et une résistance à l'usure, l'anodisation peut être le meilleur choix. Pour les projets à faible coût où la durabilité n'est pas la préoccupation principale, la peinture liquide peut suffire. Toutefois, pour la majorité des applications en aluminium moulé sous pression, le revêtement par poudre offre la combinaison idéale de performances, d'esthétique et de rapport qualité-prix.

Questions fréquemment posées

1. Peut-on appliquer un revêtement par poudre sur du moulage sous pression ?

Oui, absolument. Le revêtement par poudre est un excellent choix pour la finition des composants en aluminium ou en zinc moulés sous pression. Il est largement utilisé pour fournir un revêtement à la fois protecteur et esthétique, apprécié pour sa durabilité et son aspect de haute qualité. La clé d'un résultat réussi réside dans une préparation minutieuse de la surface afin de tenir compte de la porosité du matériau.

2. Quel est le meilleur revêtement pour l'aluminium moulé ?

Le « meilleur » revêtement dépend des besoins spécifiques de l'application. Pour un équilibre entre excellente durabilité, résistance à la corrosion, rapport coût-efficacité et large gamme d'options de couleurs, le revêtement en poudre est souvent considéré comme le meilleur choix polyvalent. Pour une résistance à l'usure extrême, l'anodisation pourrait être supérieure. Pour des applications où le coût est le facteur principal et où la durabilité est moins critique, la peinture liquide pourrait convenir.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —