Facteurs influant sur le coût des matrices d'emboutissage : analyse des 5 principaux déterminants

TL ;DR

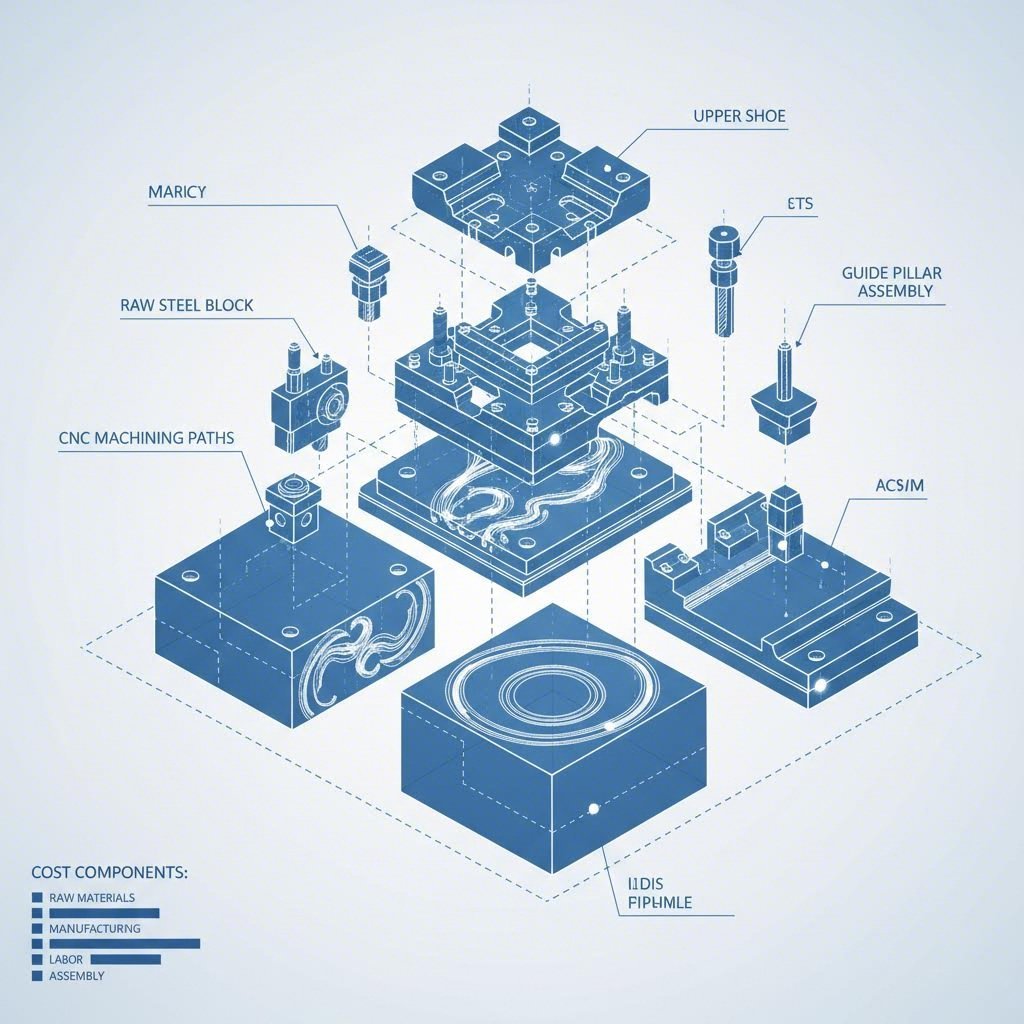

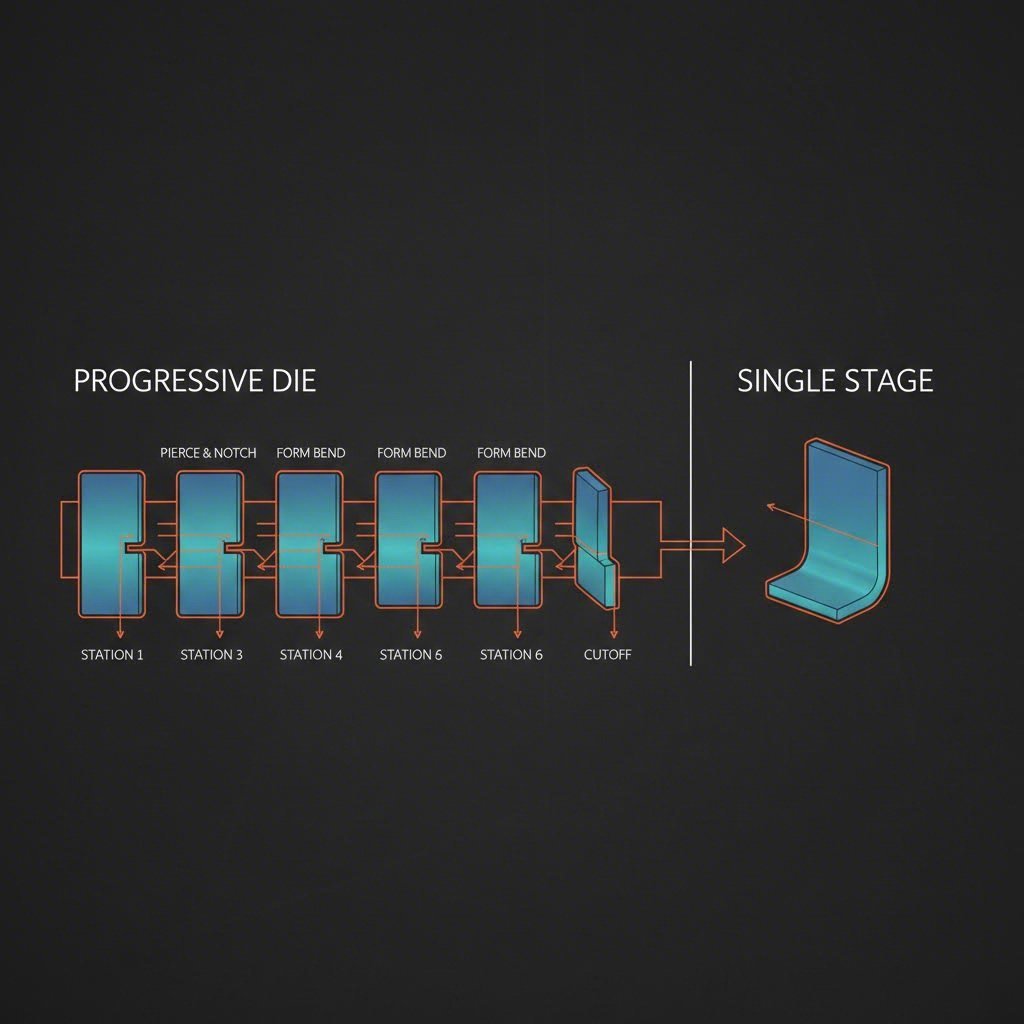

Le coût des matrices d'estampage est principalement déterminé par quatre facteurs fondamentaux : complexité des pièces (tolérances et géométrie), type de dé (progressive par rapport à mono-étagée), choix des Matériaux , et volume de production . Une règle empirique utile basée sur des données industrielles suggère que chaque station supplémentaire dans une matrice progressive augmente le coût total d'environ 8 à 12 % en raison du temps supplémentaire requis pour la conception et l'usinage. Bien que l'outillage de "Classe A" nécessite un investissement initial plus élevé (souvent supérieur à 50 000 $) en aciers pour outils trempés et une maintenance facilitée, il réduit considérablement le prix unitaire pour les grandes séries. À l'inverse, l'outillage souple convient mieux aux prototypes, mais manque de durabilité à long terme.

Complexité et géométrie de la pièce : le principal facteur de coût

La conception physique de la pièce est la variable la plus importante pour déterminer le prix d'une matrice d'emboutissage. La complexité ne tient pas uniquement au nombre de caractéristiques, mais aux mécanismes nécessaires pour les former. Un simple rondelle plat requiert une opération de découpage basique, tandis qu'un panneau de carrosserie automobile profondément embouti implique des contours complexes pouvant nécessiter plusieurs redessins, cames et glissières pour obtenir la forme finale.

Les tolérances serrées représentent un facteur majeur de multiplication des coûts. Lorsque les tolérances descendent en dessous de ±0,001 pouce, le fabricant de matrices doit recourir à l'électroérosion (EDM) et au rectification sur fraiseuse plutôt qu'à l'usinage CNC standard. Ce travail de précision est nettement plus coûteux. En outre, la géométrie complexe détermine le nombre de postes requis dans la matrice. Selon des données d'estimation de coût de Shaoyi, l'ajout d'un seul poste à une conception de matrice progressive augmente généralement le prix de l'outil de 8 % à 12 % . Les ingénieurs peuvent réduire ces coûts en appliquant les principes de conception pour la fabricabilité (DFM), tels que l'assouplissement des tolérances non critiques et la simplification des rayons de pliage afin de réduire le nombre total de postes.

Type de matrice & volume de production : Adapter la classe d'outillage aux besoins

Votre utilisation annuelle estimée (EAU) doit déterminer la classe d'outillage que vous commandez. L'industrie catégorise les matrices selon leur durabilité et leur capacité de volume :

- Outillage de classe A : Conçu pour une production à grand volume (souvent supérieure à 1 million de coups). Ces matrices utilisent des aciers à outils trempés haut de gamme et sont conçues pour un entretien facile. Bien que le coût initial soit élevé, elles offrent le prix unitaire le plus bas et un temps d'arrêt minimal.

- Outillage de classe C : Souvent appelé « outillage doux », il est destiné aux petites séries ou aux prototypes (moins de 10 000 pièces). Il utilise des matériaux moins chers et des conceptions simplifiées, ce qui réduit l'investissement initial mais augmente les besoins en maintenance et les coûts de main-d'œuvre par pièce.

Le choix entre matrices progressives et matrices monostades (en ligne) a également un impact sur le budget. Les matrices progressives, qui effectuent plusieurs opérations à chaque course de presse, ont un prix plus élevé en raison de leur complexité et de leur taille. Toutefois, pour des volumes supérieurs à 25 000 pièces par an, l'efficacité d'une matrice progressive compense généralement le coût initial de NRE (ingénierie non récurrente) en réduisant significativement le coût de la main-d'œuvre par pièce.

Sélection des matériaux : pièce brute vs. acier outil

Les coûts des matériaux influencent le devis sous deux aspects : le matériau que vous emboutissez et celui utilisé pour fabriquer la matrice. Les matériaux à haute résistance comme le titane, l'Inconel ou l'acier haute résistance avancé (AHSS) sont abrasifs et difficiles à former. L’emboutissage de ces matériaux exige que la matrice soit construite en acier outil de qualité supérieure carbure ou en acier revêtu spécialement afin d'éviter une usure rapide. L'outillage en carbure peut coûter trois fois plus cher que l'acier outil D2 standard en raison de la nécessité d'un polissage au diamant et de découpe au fil électrique.

Inversement, l'emboutissage de métaux plus doux comme l'aluminium ou le laiton permet d'utiliser des aciers outils standards tels que l'A2 ou le D2, qui sont plus faciles et moins coûteux à usiner. Les équipes d'approvisionnement doivent comprendre ce compromis : demander un devis pour une pièce en acier inoxydable entraînera inévitablement un coût d'outillage plus élevé que pour la même conception de pièce en acier doux, simplement en raison du facteur d'usure de la matrice.

Facteurs secondaires de coût : main-d'œuvre, localisation et spécialité

Au-delà de l'outil physique, les variables spécifiques au fournisseur jouent un rôle majeur dans le devis final. Les taux de main-d'œuvre varient considérablement selon les régions ; un atelier de matrices dans une zone à coût de vie élevé comme la Californie facturera beaucoup plus cher les heures de conception et d'usinage qu'un atelier au Wisconsin ou à l'étranger. De plus, la « spécialité » de l'atelier de matrices est importante. Un fabricant spécialisé dans de grands panneaux automobiles de Classe A aura des frais généraux élevés et des tarifs horaires qui le rendront non compétitif pour des pièces simples et petites comme des supports.

Il est également essentiel de prendre en compte Coût total de possession (TCO) plutôt que simplement le prix affiché. Les matrices importées à bas coût peuvent sembler attrayantes au départ, mais souffrent souvent de « coûts cachés » tels qu'une qualité inférieure de l'acier, des barrières linguistiques et des retards coûteux liés à l'expédition. Shaoyi Metal Technology comble ce fossé en offrant une solution clé en main combinant une fabrication économique avec une précision certifiée IATF 16949. Que vous ayez besoin d'un prototypage rapide (livraison de 50 pièces en seulement cinq jours) ou d'une production automobile à grande échelle, leur approche intégrée garantit que l'investissement en outillage correspond parfaitement à vos normes de qualité et à vos exigences de volume, réduisant ainsi les risques souvent associés à l'approvisionnement mondial.

Méthodes d'estimation des coûts : comment les fournisseurs établissent leurs devis

Comprendre comment les fournisseurs établissent leurs chiffres peut vous aider à mieux négocier. Deux méthodes principales sont utilisées dans l'industrie :

| Méthode | Description | Avantages & Inconvénients |

|---|---|---|

| Basée sur la similarité | Estime le coût à partir des données historiques de projets passés similaires. |

Avantages : Rapide et nécessite moins de détails. Inconvénients : Marge d'erreur élevée ; omet souvent les facteurs de complexité uniques. |

| Analytique (logiciel) | Calcule le coût en décomposant chaque heure d'usinage, chaque livre de matériau et chaque cycle de traitement thermique. |

Avantages : Très précis et transparent. Inconvénients : Long à mettre en œuvre ; nécessite des modèles CAO détaillés. |

Pour obtenir des prix aussi précis que possible, les responsables achats devraient demander une décomposition analytique. Cette transparence permet de voir exactement comment des modifications de conception — comme l'assouplissement d'une tolérance ou le changement de matériau — influeraient sur le coût final de la presse.

Implications stratégiques pour les achats

Le coût d'une matrice d'emboutissage n'est pas un prix fixe comme pour une matière première, mais reflète le risque, la durabilité et la capacité. La manière la plus efficace de maîtriser ces coûts n'est pas d'exiger une marge inférieure du fournisseur, mais de collaborer sur Design for Manufacturability (DFM) en collaborant avec votre partenaire pour la fabrication de la matrice dès la phase de conception, vous pouvez identifier les « facteurs de coût » liés à votre géométrie — tels que les rayons serrés ou les tolérances inutiles — et les éliminer avant même que l'acier ne soit usiné. L'objectif final est d'équilibrer les frais initiaux de conception (NRE) avec la fiabilité à long terme nécessaire pour maintenir votre chaîne de production en marche sans interruption.

Questions fréquemment posées

1. Combien coûte une matrice de poinçonnage métallique ?

Les coûts varient fortement selon la complexité. Une matrice simple monostation pour un petit support peut coûter entre 3 000 $ et 5 000 $. En revanche, une matrice progressive complexe pour un composant automobile se situe généralement entre 15 000 $ et plus de 50 000 $. Les grandes matrices transfert de classe A pour panneaux de carrosserie peuvent facilement dépasser 150 000 $.

2. Quels sont les défauts dans le processus de poinçonnage qui augmentent le coût ?

Les défauts courants sont les fissures, les rides et les éruptions excessive. Ces problèmes résultent souvent d'une mauvaise conception de la matrice ou d'une sélection incorrecte du matériau. La correction de ces défauts nécessite un re-travail coûteux de la matrice, des ajustements par essais et erreurs (débogage) et des temps d'arrêt de production. L'investissement dans un logiciel de simulation pendant la phase de conception peut éviter ces erreurs coûteuses.

3. Le retour de la guerre Quelles sont les 7 étapes de la méthode d'estampage?

Bien que les procédés varient, la séquence standard comprend souvent: 1) Blanchiment (coupe de la forme brute), 2) Piercing (ajout de trous), 3) Dessin (profondeur de formation), 4) Plier (création d'angles), 5) Air Plier (formation sans fond), 6) Bottoming / Coining ( Chaque étape ajoute une "station" à la tôle, augmentant progressivement le coût de l'outillage.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —