Contrôle thermique automobile avec des dissipateurs thermiques en aluminium extrudé

TL ;DR

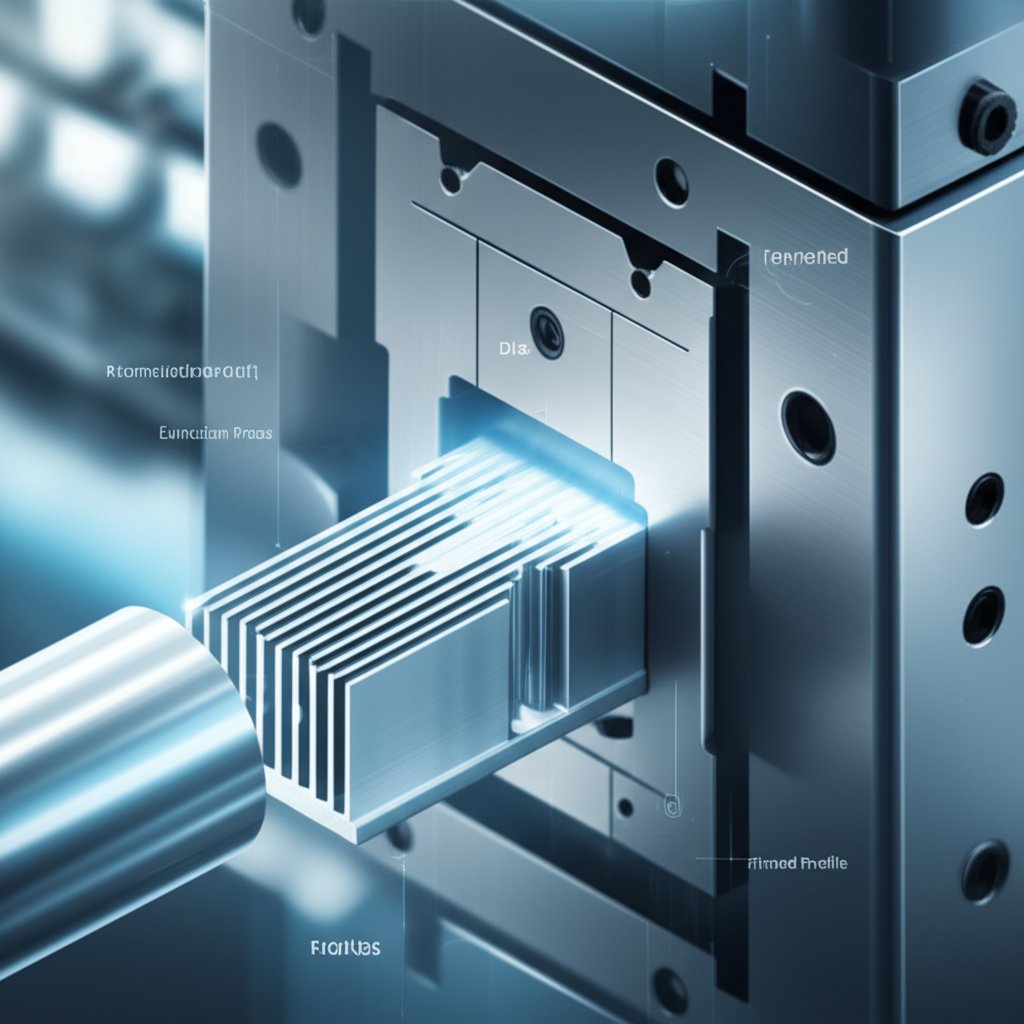

Les dissipateurs thermiques en aluminium extrudé sont des composants essentiels de gestion thermique pour les applications automobiles modernes, fabriqués en forçant un alliage d'aluminium chauffé à travers une filière pour former un profil complexe à ailettes. Ils sont essentiels pour dissiper la chaleur provenant d'électroniques sensibles telles que les unités de commande moteur (ECU), les onduleurs de puissance et les systèmes d'éclairage LED. Leur utilisation répandue s'explique par une excellente combinaison de conductivité thermique élevée, de faible poids, de rentabilité et d'une grande flexibilité de conception, assurant la fiabilité et la longévité des systèmes véhiculaires.

Les principes fondamentaux des dissipateurs thermiques en aluminium extrudé

Un dissipateur thermique extrudé est un dispositif de refroidissement spécialement conçu pour augmenter la surface disponible afin de dissiper la chaleur d'un composant électronique vers un fluide environnant, généralement de l'air. Le terme « extrudé » fait référence à son procédé de fabrication, essentiel à ses performances et à son rapport coût-efficacité. Dans ce procédé, une masse cylindrique en alliage d'aluminium est chauffée jusqu'à un état malléable, puis forcée à travers une filière en acier profilée à l'aide d'un vérin à haute pression. Ce processus permet d'obtenir un profil continu dont la section transversale correspond exactement à celle de la filière, qui est ensuite coupé à la longueur requise. Cette méthode permet de créer des géométries de lamelles complexes maximisant la surface d'échange thermique, un principe fondamental de la gestion thermique tel que décrit dans les ressources provenant de Zetwerk .

L'aluminium est le matériau privilégié pour ces applications, principalement en raison de ses excellentes propriétés thermiques et de ses avantages en matière de fabrication. Les alliages tels que 6063 et 6061 sont couramment spécifiés pour leur excellente conductivité thermique, leur bonne résistance mécanique et leur forte résistance à la corrosion. Bien que le cuivre offre une conductivité thermique nettement supérieure, l'aluminium constitue une solution plus pratique pour les applications automobiles. Il est nettement plus léger — environ un tiers de la densité du cuivre — et plus économique, tant au niveau du prix de la matière première que des coûts d'outillage. Comme souligné par Hydro , la capacité de l'aluminium à être facilement façonné en profils complexes le rend bien plus polyvalent que le cuivre pour la création de dissipateurs thermiques optimisés et spécifiques à chaque application.

La combinaison d'un procédé de fabrication efficace et d'un matériau idéal fait des dissipateurs thermiques en aluminium extrudé un pilier de l'ingénierie thermique. Ce procédé permet une qualité constante lors de productions à grande échelle, garantissant que chaque pièce respecte des spécifications thermiques et mécaniques précises. Les propriétés intrinsèques de l'aluminium assurent un fonctionnement fiable de ces composants dans les conditions exigeantes rencontrées dans les environnements automobiles, offrant ainsi une solution légère mais robuste pour la dissipation de la chaleur.

Applications automobiles critiques et défis thermiques

L'électrification croissante et la complexité accrue des véhicules modernes rendent la gestion thermique efficace plus essentielle que jamais. Les dissipateurs thermiques en aluminium extrudé sont fondamentaux pour assurer la fiabilité et les performances de nombreux systèmes électroniques générant une chaleur importante. Leur utilisation s'étend à plusieurs domaines clés du véhicule, chacun présentant des défis thermiques spécifiques.

Unités de contrôle moteur (ECUs)

L'ECU est le cerveau d'un véhicule moderne, gérant tout, de la performance du moteur et de l'efficacité énergétique aux émissions. Ces microprocesseurs puissants dégagent une chaleur importante en fonctionnement. Si cette chaleur n'est pas correctement dissipée, elle peut entraîner une dégradation des performances ou une défaillance totale, compromettant ainsi la sécurité et le fonctionnement du véhicule. Les dissipateurs thermiques en aluminium extrudé sont conçus pour être montés directement sur le boîtier de l'ECU, offrant une grande surface permettant de transférer efficacement la chaleur loin des composants électroniques sensibles par convection naturelle ou forcée. Leurs profils personnalisés peuvent être conçus pour s'adapter aux espaces restreints et sujets aux vibrations du compartiment moteur.

Électronique de puissance (onduleurs et convertisseurs)

Dans les véhicules électriques (VE), les hybrides (VE) et même les moteurs à combustion interne traditionnels, l'électronique de puissance comme les onduleurs et les convertisseurs CC-DC gèrent le flux d'électricité haute tension. Ces composants sont essentiels pour contrôler le moteur électrique et charger la batterie. Le processus de conversion et de régulation des courants élevés génère une chaleur intense et concentrée. Les dissipateurs de chaleur en aluminium, souvent dotés de structures de nageoires complexes, sont essentiels pour refroidir ces modules de puissance. Comme l'ont noté des sources comme Extrusions BRT , ces dissipateurs de chaleur garantissent que les composants tels que les transistors de puissance et les circuits intégrés fonctionnent dans leurs limites de température sûres, empêchant ainsi la fuite thermique et assurant la longévité du groupe motopropulseur du véhicule.

Systèmes d'éclairage avancés (LED)

L'éclairage automobile moderne a largement évolué vers les diodes électroluminescentes (LED) pour les phares, les phares arrière et l'éclairage intérieur en raison de leur efficacité et de leur longue durée de vie. Cependant, les performances et la longévité des LED sont très sensibles à la température. Une chaleur excessive peut entraîner une diminution de la luminosité et des changements de couleur. Les dissipateurs de chaleur en aluminium extrudé sont largement utilisés pour refroidir les modules LED, formant souvent le boîtier structurel de l'appareil lumineux lui-même. La flexibilité de conception de l'extrusion permet des solutions de refroidissement compactes et esthétiquement intégrées qui gèrent efficacement la chaleur, assurant ainsi une performance d'éclairage constante et fiable tout au long de la vie du véhicule.

Principales considérations de conception et de fabrication

L'efficacité d'un dissipateur de chaleur en aluminium extrudé n'est pas accidentelle; c'est le résultat d'une ingénierie minutieuse qui équilibre les performances thermiques, les propriétés du matériau et les contraintes de fabrication. La conception du profilé et les subtilités du processus de fabrication sont essentielles pour produire un composant qui répond aux exigences strictes des applications automobiles.

Principes de conception pour des performances optimales

La performance thermique d'un dissipateur de chaleur est dictée par sa géométrie. Les ingénieurs doivent prendre en compte plusieurs paramètres clés pour maximiser la dissipation de chaleur tout en respectant les limites spatiales et de coût. Ces facteurs comprennent:

- Profil de nageoire: La hauteur, l'épaisseur et l'espacement des nageoires déterminent la surface totale disponible pour le transfert de chaleur. Les nageoires plus hautes, plus minces et plus denses augmentent généralement la surface, mais peuvent également entraver le flux d'air, un compromis qui doit être optimisé pour l'environnement de refroidissement spécifique (convection naturelle par rapport à la convection forcée).

- Épaisseur de base: La base du dissipateur de chaleur diffuse la chaleur du composant source vers les nageoires. Une base plus épaisse favorise une distribution de chaleur plus uniforme, mais ajoute du poids et du coût. L'épaisseur doit être suffisante pour empêcher la concentration de chaleur directement sous le composant.

- Ratio d'aspect: C'est le rapport entre la hauteur de la nageoire et l'espacement entre les nageoires. Un rapport d'aspect élevé est généralement souhaitable pour maximiser la surface, mais peut être difficile à extruder et peut augmenter la chute de pression de l'air, ce qui est une considération clé dans les systèmes de refroidissement par air forcé.

- Sélection de l'alliage de matériau: Le choix de l'alliage d'aluminium a des répercussions sur la conductivité thermique, la résistance et les options de finition. Les différents alliages offrent des avantages distincts, ce qui fait de la sélection une partie essentielle du processus de conception.

| Alliage | Caractéristiques clés | Cas d'utilisation automobile principale |

|---|---|---|

| 6063 | Excellente conductivité thermique (~ 200-218 W/mK), finition de surface supérieure et idéale pour des sections transversales complexes. | Le choix le plus courant pour les dissipateurs de chaleur personnalisés dans les ECU, l'éclairage LED et les alimentations électriques où des formes complexes sont nécessaires. |

| 6061 | Bonne conductivité thermique (~ 167 W/mK), résistance mécanique plus élevée et excellente pour l'usinage et le soudage. | Utilisé dans des applications nécessitant une intégrité structurelle plus élevée ou nécessitant un traitement post-extrusion important. |

Le processus de fabrication et la personnalisation

Le processus de transformation de la matière première en dissipateur de chaleur fini implique plusieurs étapes précises. Il commence par la création d'une matrice d'acier durci, qui est le moule pour le profil du dissipateur de chaleur. Une billette d'aluminium est ensuite chauffée et poussée à travers cette matrice pour créer la longue extrusion continue. Après extrusion, le profil est refroidi, étiré pour soulager les contraintes internes et coupé en longueur. Des opérations secondaires telles que l'usinage CNC pour le montage de trous, des traitements de surface tels que l'anodisation pour une résistance à la corrosion et une émission thermique améliorée, et l'assemblage peuvent suivre. Pour les projets automobiles qui exigent des composants de précision, pensez à des extrusions d'aluminium sur mesure d'un partenaire de confiance. Par exemple, certains fournisseurs offrent un service complet à guichet unique, du prototypage rapide à la production à grande échelle, dans le cadre d'un système de qualité strict certifié IATF 16949. Des capacités avancées de fournisseurs spécialisés comme Shaoyi Metal Technology peut rationaliser la fabrication et soutenir le développement de pièces hautement personnalisées.

Avantages de l'aluminium extrudé pour la gestion thermique

L'aluminium extrudé est devenu la norme industrielle pour les dissipateurs thermiques dans les véhicules automobiles et autres électroniques hautes performances, et ce pour un ensemble de raisons convaincantes. Ces composants offrent un équilibre supérieur entre avantages thermiques, mécaniques et économiques, difficile à atteindre avec d'autres matériaux ou méthodes de fabrication.

Haute conductivité thermique

Les alliages d'aluminium utilisés pour les dissipateurs thermiques, en particulier ceux de la série 6000, possèdent une excellente conductivité thermique. Cette propriété est fondamentale pour le fonctionnement d'un dissipateur, car elle permet d'extraire la chaleur du composant critique et de la répartir efficacement le long des ailettes afin de la dissiper. Ce transfert rapide de chaleur est essentiel pour maintenir des températures de fonctionnement stables dans l'électronique automobile haute puissance.

Construction Légère

Dans l'industrie automobile, chaque gramme compte. Le poids du véhicule a une incidence directe sur l'efficacité énergétique, les performances et la maniabilité. L'aluminium a environ un tiers de densité que le cuivre, ce qui offre une réduction significative du poids sans compromis majeur dans les performances thermiques. Cela fait des dissipateurs de chaleur en aluminium extrudé le choix idéal pour les applications où la réduction de la masse est un objectif de conception principal, des systèmes de batterie de véhicules électriques aux systèmes avancés d'assistance au conducteur (ADAS).

Rentabilité

La matière première et le processus de fabrication contribuent à la rentabilité des dissipateurs de chaleur en aluminium extrudé. L'aluminium est plus abondant et moins cher que le cuivre. En outre, le procédé d'extrusion est très efficace pour produire des profils complexes en grande quantité, avec des coûts d'outillage relativement faibles et un gaspillage de matériaux minimal. Cet avantage économique permet l'utilisation généralisée de solutions efficaces de gestion thermique pour une gamme de modèles de véhicules et de prix.

Flexibilité et personnalisation exceptionnelles

Le procédé d'extrusion offre une liberté inégalée pour créer des profils de section transversales complexes et personnalisés. Comme le détaillent les fabricants comme Cofan thermique , ce qui permet aux ingénieurs de concevoir des dissipateurs de chaleur avec des géométries de nageoires optimisées adaptées aux conditions spécifiques du flux d'air, aux contraintes d'espace et aux charges thermiques. Des caractéristiques telles que des ports à vis, des canaux de montage et d'autres équipements peuvent être intégrés directement dans le profil d'extrusion, simplifiant l'assemblage et réduisant le nombre de pièces individuelles requises. Cette capacité à créer un composant unique et hautement fonctionnel est un avantage clé de la conception moderne des véhicules.

Durabilité et résistance à la corrosion

L'aluminium forme naturellement une couche d'oxyde protectrice passive sur sa surface, qui lui confère une résistance inhérente à la corrosion. Cette durabilité peut être encore améliorée par des traitements de surface comme l'anodisation, qui crée une surface plus dure et plus robuste qui améliore également l'émissivité thermique. Cela garantit que le dissipateur de chaleur fonctionnera de manière fiable tout au long de la durée de vie du véhicule, même lorsqu'il est exposé aux conditions difficiles de l'environnement automobile, y compris les fluctuations d'humidité, de sel et de température.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —