L'avantage concurrentiel : les châssis en aluminium extrudé pour véhicules

TL ;DR

Les cadres en aluminium extrudé sont des composants essentiels pour les véhicules spéciaux, offrant une combinaison puissante de poids réduit, de haute résistance et d'une flexibilité de conception exceptionnelle. Les fabricants privilégient ces profils conçus sur mesure pour des véhicules tels que les VR, les véhicules d'urgence et les camions commerciaux, car ils améliorent l'efficacité énergétique et la durabilité sans compromettre l'intégrité structurelle. Le procédé d'extrusion permet des formes complexes et personnalisées qui répondent à des spécifications automobiles précises.

L'avantage stratégique : pourquoi les profilés extrudés d'aluminium dominent dans les véhicules spéciaux

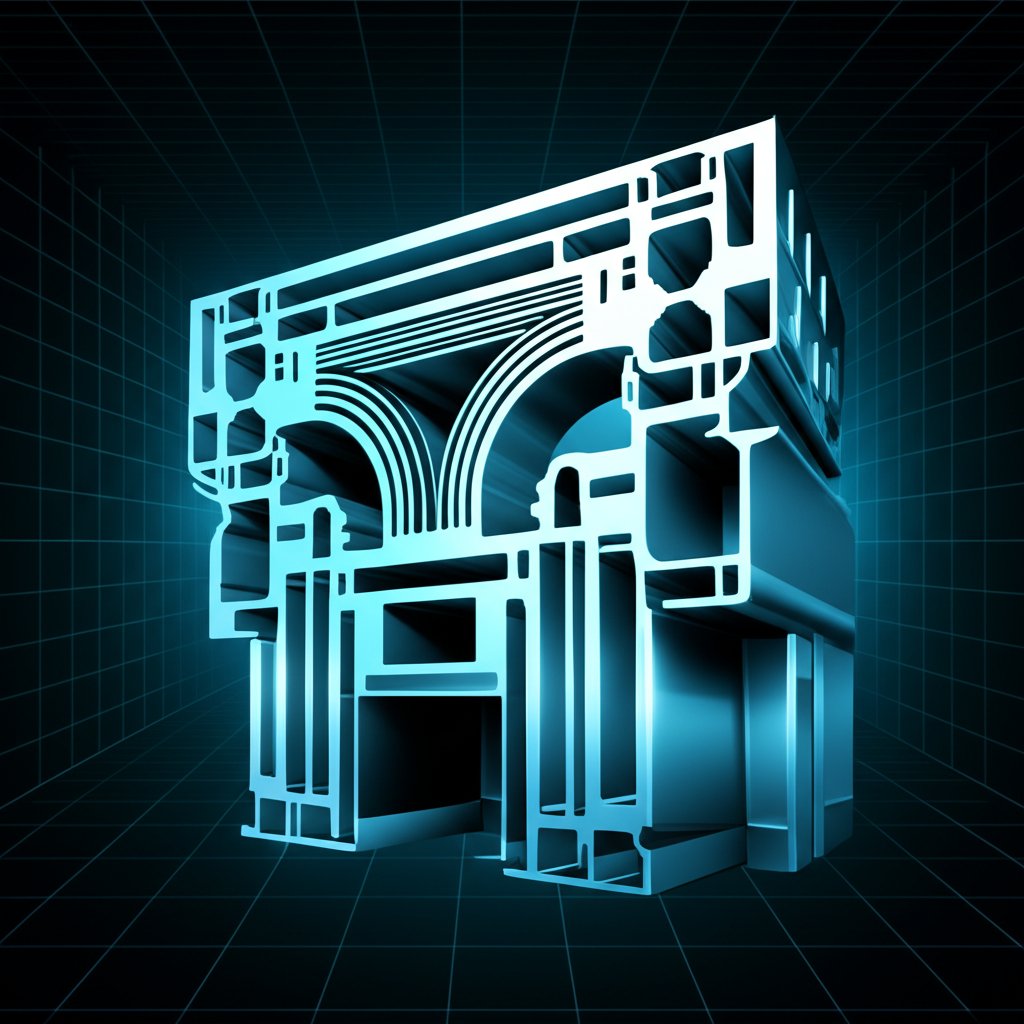

Le processus d'extrusion de l'aluminium consiste à chauffer un lingot cylindrique en alliage d'aluminium et à le forcer à travers une filière profilée, un peu comme on presse du dentifrice hors d'un tube. Cette méthode permet de créer des profils continus ayant une section transversale constante, que l'on peut ensuite couper à la longueur souhaitée. Pour la fabrication de véhicules spécialisés, ce procédé est révolutionnaire, car il permet de produire des composants complexes, optimisés et hautement reproductibles, supérieurs à ceux obtenus par des méthodes traditionnelles de formage ou de soudage. Cette capacité constitue un fondement essentiel de la conception et de la performance des véhicules modernes.

L'un des avantages les plus significatifs de l'utilisation de l'aluminium est sa contribution à l'allègement — la stratégie visant à réduire le poids d'un véhicule afin d'améliorer ses performances. Comme le soulignent des fournisseurs tels que Gabrian International , cette tendance est majeure dans l'industrie automobile depuis des années. Les véhicules plus légers consomment moins de carburant, émettent moins de polluants et peuvent souvent transporter des charges plus lourdes, un facteur critique pour les camions commerciaux et les véhicules de loisirs. En remplaçant des matériaux plus lourds comme l'acier, les profilés en aluminium extrudé aident les fabricants à respecter des réglementations strictes en matière d'efficacité énergétique ainsi que les attentes des consommateurs en termes de rendement énergétique.

Malgré leur légèreté, les alliages d'aluminium utilisés dans les profilés offrent un rapport résistance-poids remarquable. Les alliages des séries 6000 et 7000 sont particulièrement appréciés pour leur grande résistance, ce qui les rend adaptés aux applications structurelles et critiques pour la sécurité. Cela garantit que les véhicules restent durables et sûrs, capables de supporter les contraintes de la route. De plus, l'aluminium forme naturellement à sa surface une couche d'oxyde protectrice qui empêche la corrosion. Cette résistance intrinsèque à la corrosion peut être améliorée par des traitements de finition tels que l'anodisation, assurant ainsi une longue durée de vie et réduisant les coûts de maintenance, un avantage clé pour les véhicules constamment exposés aux intempéries.

L'avantage le plus convaincant pour les concepteurs de véhicules spéciaux réside peut-être dans la grande flexibilité de conception offerte par le procédé d'extrusion. Contrairement aux matériaux standards qui nécessitent des opérations intensives de découpe, de pliage et de soudage, l'aluminium peut être extrudé en profils complexes et personnalisés adaptés à des fonctions spécifiques. Cela permet aux ingénieurs d'intégrer directement dans un seul composant des éléments tels que des rails de fixation, des charnières et des garnitures, simplifiant ainsi le montage et réduisant le nombre total de pièces. Des entreprises comme Eagle Aluminum spécialisées dans ces petites garnitures complexes et hautement finies, essentielles pour des applications allant des véhicules d'urgence aux voitures personnalisées.

Applications clés : des véhicules récréatifs aux solutions automobiles sur mesure

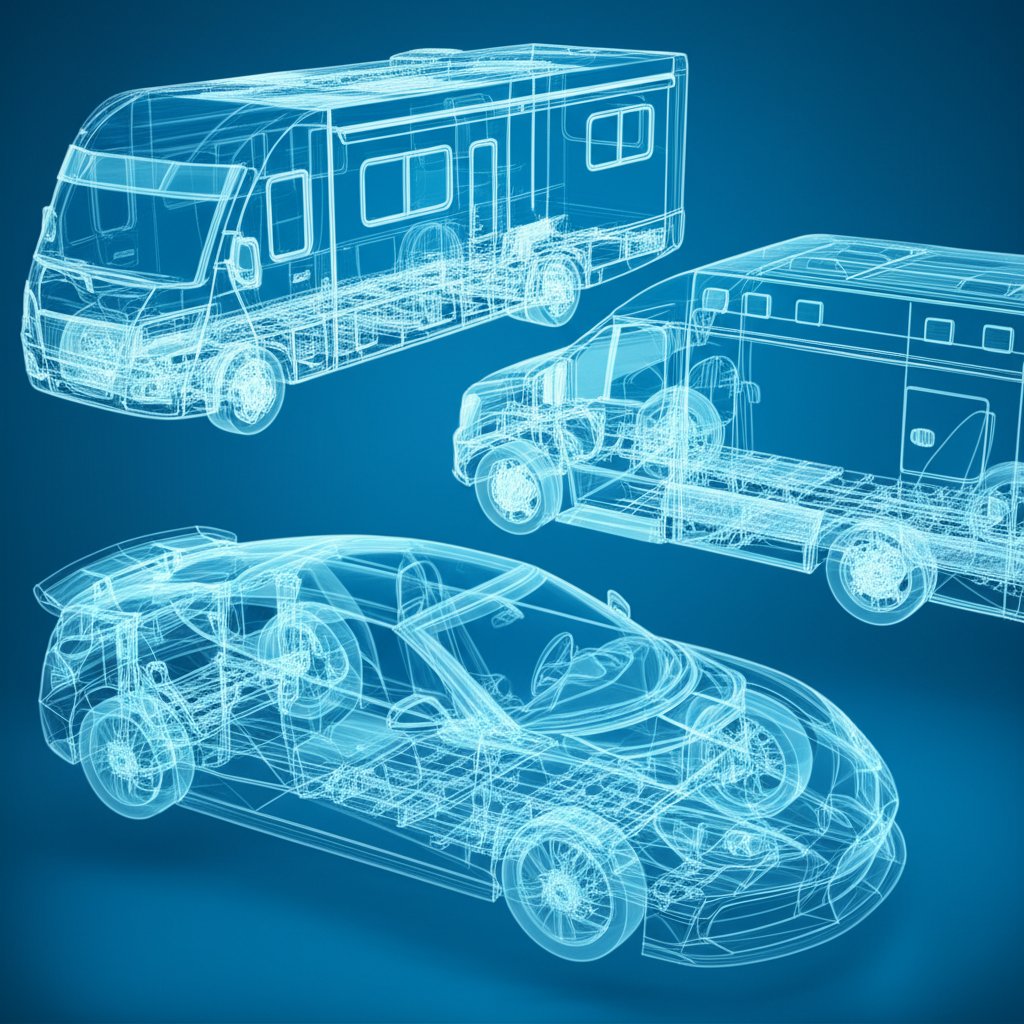

Les profilés en aluminium extrudé ne sont pas une solution universelle ; leur polyvalence se manifeste dans leur utilisation sur une grande variété de véhicules spécialisés. Chaque catégorie exploite les propriétés uniques de l'aluminium pour répondre à des exigences spécifiques en matière de performance, de durabilité et de conception, démontrant ainsi l'adaptabilité du matériau.

Véhicules de loisirs (VL) et remorques

Dans le monde des véhicules de loisirs, chaque kilogramme compte. Les profilés en aluminium constituent le matériau idéal pour les châssis structurels, les cadres de portes et de fenêtres, les composants d'auvents et les garnitures décoratives, car ils sont à la fois légers et durables. Des fournisseurs comme Tri-State Aluminum proposent une large gamme de composants tels que les gouttières, les bords de toit et les pare-chocs. L'utilisation de l'aluminium permet de réduire le poids total du véhicule, améliorant ainsi la facilité de remorquage et l'efficacité énergétique, tout en offrant la résistance nécessaire pour supporter des années de trajets et d'exposition aux intempéries.

Véhicules d'urgence et véhicules commerciaux

Les véhicules d'urgence tels que les ambulances et les camions de pompiers, ainsi que les fourgonnettes utilitaires et les camions commerciaux, exigent une construction robuste et fiable. L'aluminium extrudé est utilisé pour les armoires, les supports d'équipement, la structure de la carrosserie et les systèmes d'étagères. Sa grande résistance garantit que le véhicule peut supporter des équipements lourds, tandis que sa résistance à la corrosion est essentielle pour assurer une longue durée de vie, notamment lorsqu'il est exposé aux intempéries et aux sels de déneigement. La possibilité de créer des profilés sur mesure permet d'obtenir des agencements intérieurs très organisés et efficaces, adaptés aux besoins spécifiques des premiers intervenants ou des professionnels du métier.

Automobile personnalisée et haute performance

Dans le monde de l'automobile personnalisée, des simulateurs de course haute performance aux constructions automobiles sur mesure, les profilés en aluminium offrent un maximum de souplesse et de performances. Les systèmes de charpentes modulaires, tels que ceux proposés par 80/20 Inc. , permettent aux constructeurs de créer des châssis personnalisés, des systèmes de fixation et des postes de travail robustes, légers et facilement reconfigurables. Ces profilés à rainures en T permettent aux concepteurs d'ajouter et de repositionner facilement des composants, ce qui les rend idéaux pour la conception de prototypes et la création de structures de véhicules uniques sans nécessiter de soudure ni de fabrication complexe.

Parcours de personnalisation : de la conception du profil à la finition

La création de cadres en aluminium extrudé sur mesure est un processus collaboratif entre le client et le fabricant. Comprendre les étapes clés permet de garantir que le produit final répond exactement aux spécifications en matière de performance et d'esthétique. Le parcours allant du concept au composant fini comprend plusieurs étapes essentielles.

- Consultation et conception : Le processus commence par une consultation détaillée afin de définir les exigences du projet. Les ingénieurs et concepteurs travaillent avec le fournisseur pour finaliser la forme, les dimensions et les caractéristiques fonctionnelles du profil. Cette étape comprend la création de dessins CAO et le choix de l'alliage d'aluminium approprié (par exemple, 6061 pour la résistance ou 6063 pour une meilleure finition de surface) en fonction des exigences de l'application.

- Prototypage : Avant de passer à une production à grande échelle, une matrice de prototype est souvent réalisée afin de produire un petit lot du profil sur mesure. Cela permet de tester et de valider que la pièce s'ajuste correctement et fonctionne comme prévu. Tous les ajustements de conception nécessaires peuvent être effectués à ce stade, ce qui permet d'économiser du temps et des ressources ultérieurement dans le cycle de production.

- Extrusion & Fabrication : Une fois le design approuvé, la matrice finale est fabriquée et les billettes d'aluminium sont extrudées sous forme de profilés sur mesure. Après l'extrusion, les profilés peuvent subir divers procédés de fabrication. Ces services secondaires peuvent inclure une découpe précise en longueur, le perçage de trous, l'usinage CNC pour des caractéristiques complexes, ou le cintrage afin de créer des composants courbes.

- Finition et assemblage : La dernière étape consiste à appliquer un traitement de surface afin d'améliorer l'apparence et la résistance à la corrosion. Les options courantes comprennent l'anodisation (qui crée une couche d'oxyde dure et durable), le revêtement par poudre offrant un large éventail de couleurs, ou des finitions mécaniques telles que le brossage. Une fois la finition terminée, les composants peuvent être assemblés en structures plus grandes ou expédiés en tant que pièces individuelles.

Comment choisir le bon partenaire pour l'extrusion d'aluminium

Le choix du bon fournisseur est tout aussi crucial que la conception du composant lui-même. Un partenaire solide ne fournit pas seulement des pièces de haute qualité, mais offre également un soutien technique et un service fiable pouvant simplifier votre processus de production. Lors de l'évaluation de fournisseurs potentiels, adoptez une approche globale permettant d'analyser leurs compétences techniques, leurs systèmes de qualité et leur valeur globale.

Tout d'abord, évaluez leurs capacités de fabrication et leur expérience. Un partenaire compétent doit offrir un éventail complet de services, allant de l'assistance à la conception et la réalisation de prototypes jusqu'à diverses options de fabrication et de finition. Recherchez un fournisseur ayant fait ses preuves dans l'industrie automobile et capable de gérer aussi bien de petits éléments complexes que des composants structurels plus grands. Pour les projets automobiles nécessitant des pièces conçues avec précision, envisagez un partenaire proposant des services intégrés de bout en bout. Par exemple, certaines entreprises offrent un service complet clé en main, du prototypage rapide à la production à grande échelle, le tout géré dans le cadre d'un système qualité certifié IATF 16949 strict. Cette approche intégrée, comme on peut la voir chez des spécialistes tels que Shaoyi Metal Technology , peut rationaliser votre processus de fabrication et garantir une cohérence totale du début à la fin.

Le contrôle qualité et les certifications industrielles sont incontournables. Assurez-vous que le fournisseur respecte des normes de qualité reconnues, telles que l'ISO 9001, et qu'il peut fournir une documentation sur la traçabilité des matériaux et la précision dimensionnelle. Renseignez-vous sur ses processus d'assurance qualité, depuis l'inspection des matières premières jusqu'à la vérification finale des pièces. Cette rigueur garantit que les composants reçus répondront systématiquement à vos exigences de performance et de sécurité.

Enfin, évaluez son service client et sa logistique. Un bon partenaire communique clairement, propose des prix transparents et des délais réalistes. Renseignez-vous sur ses programmes de stockage pour profils sur mesure, car cela peut réduire significativement vos coûts de stockage et éviter les retards de production. Un fournisseur disposé à collaborer comme un véritable partenaire, en offrant des conseils de conception et des solutions flexibles, sera un atout précieux pour votre entreprise.

Construire l'avenir des véhicules spécialisés

L'adoption de châssis en aluminium profilé va au-delà d'un simple choix de matériau ; il s'agit d'une décision stratégique qui stimule l'innovation dans l'industrie des véhicules spécialisés. En permettant aux fabricants de construire des véhicules plus légers, plus résistants et plus durables, les profilés en aluminium contribuent directement à une meilleure efficacité énergétique, une capacité de charge utile accrue et une durée de vie prolongée. La liberté de conception inégalée autorise une optimisation continue, qu'il s'agisse des garnitures complexes d'un véhicule de loisirs ou de la structure robuste d'une ambulance.

À mesure que la technologie évolue et que les exigences en matière de performance et de durabilité augmentent, le rôle des matériaux avancés comme l'aluminium ne fera que croître. La possibilité de créer des composants sur mesure et dédiés grâce à l'extrusion est essentielle pour développer la prochaine génération de véhicules spécialisés. Le choix du bon matériau et du bon partenaire de fabrication permet aux concepteurs et ingénieurs de repousser les limites et de concevoir des véhicules plus sûrs, plus efficaces et plus performants pour faire face aux défis futurs.

Questions fréquemment posées

1. Quelles voitures possèdent un châssis en aluminium ?

Bien que les châssis entièrement en aluminium soient généralement utilisés dans les véhicules haut de gamme et de haute performance afin de réduire le poids et d'améliorer la tenue de route, de nombreuses voitures modernes intègrent des composants en aluminium. Parmi les exemples de voitures connues pour leur utilisation importante de l'aluminium dans la structure du châssis ou de la carrosserie, citons l'Acura NSX, l'Audi A8, la Jaguar XJ et la Tesla Model S.

2. L'aluminium extrudé rouille-t-il ?

Non, l'aluminium extrudé ne rouille pas. La rouille est une forme d'oxyde de fer qui n'affecte que les métaux contenant du fer, comme l'acier. L'aluminium est très résistant à la corrosion, car il forme naturellement à sa surface une fine couche dure d'oxyde d'aluminium qui protège le métal de l'environnement. Cette protection peut être encore renforcée par des traitements de finition tels que l'anodisation.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —