Poinçonnage métallique des supports de pot d'échappement : spécifications techniques et normes de fabrication

TL ;DR

L'emboutissage de pièces métalliques pour supports d'échappement est la méthode de fabrication dominante pour les composants automobiles de suspension origine et pour le marché de rechange à haut volume, en raison de sa répétabilité supérieure et de son efficacité économique. Bien que des formes filaires simples existent, les patins emboutis offrent la rigidité structurelle nécessaire pour gérer Les effets de la pollution atmosphérique dans les systèmes d'échappement modernes. Pour les ingénieurs et les responsables achats, la matrice de décision critique consiste à sélectionner le bon matériau — généralement Acier doux SAE 1008 pour des raisons économiques ou acier inoxydable 409/304 pour la résistance à la corrosion — et à l'associer au bon procédé d'emboutissage, tel que l'emboutissage par matrices progressives pour la production en série. Ce guide explore les spécifications techniques, la science des matériaux et les normes de fabrication nécessaires pour approvisionner des supports d'échappement durables.

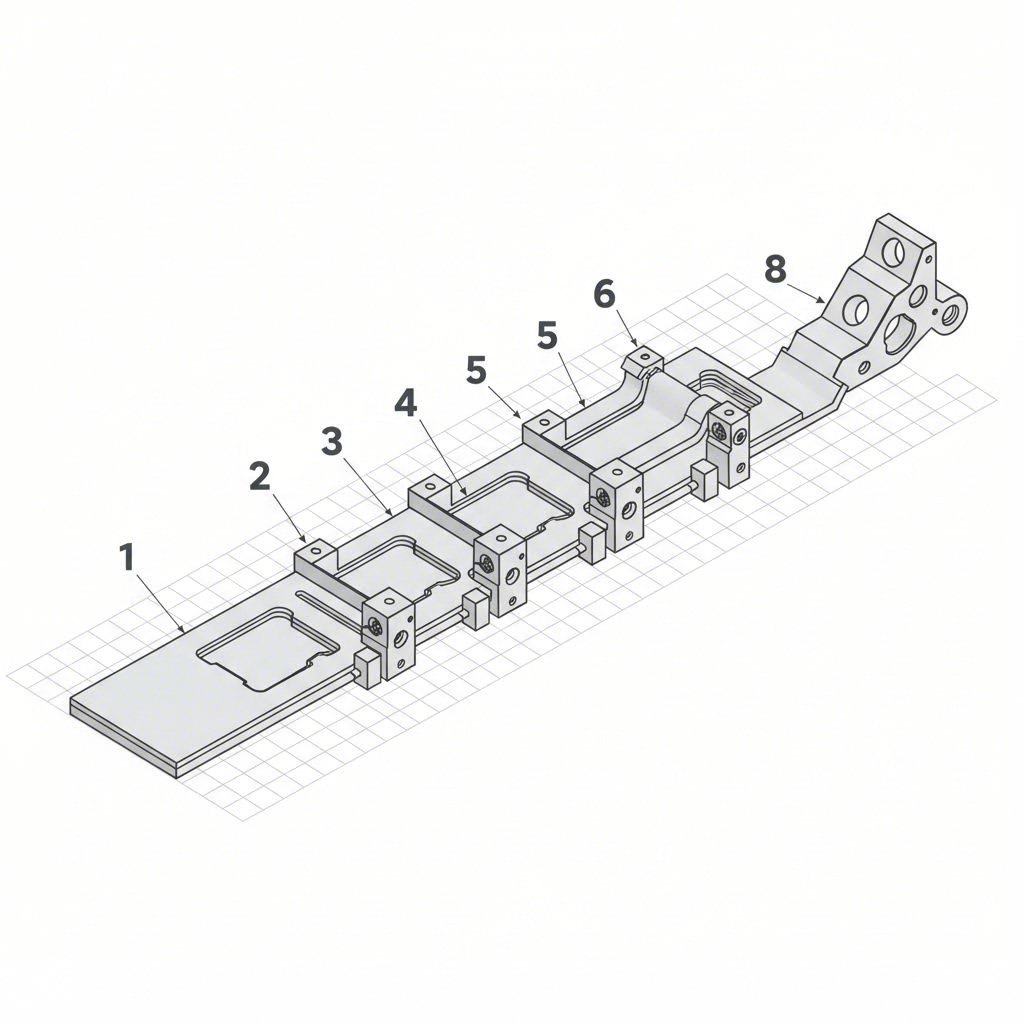

L'anatomie d'un support d'échappement embouti

Un support d'échappement est bien plus qu'un simple crochet ; il s'agit d'un système réglé conçu pour isoler le châssis du véhicule des vibrations intenses et de la dilatation thermique du groupe motopropulseur d'échappement. La pièce emboutie en métal agit comme interface rigide, tandis que l'isolateur en caoutchouc (ou « biscuit ») assure l'amortissement.

Il existe trois configurations principales fabriquées par emboutissage métallique :

- Ensembles de supports emboutis : Ce sont des formes complexes réalisées à partir de tôle, comportant souvent des nervures de renfort pour éviter la fatigue. Elles sont généralement soudées au châssis du véhicule ou au tuyau d'échappement.

- Type tige avec brides embouties : Une tige en acier est cintrée selon la forme requise et soudée à une bride plate emboutie. Ce design hybride permet un cheminement flexible tout en conservant un point d'attache sécurisé par boulonnage.

- Supports avec caoutchouc collé sur métal : Tel que détaillé par Custom Rubber Corp , ces unités haute performance impliquent le moulage du caoutchouc directement sur l'anneau métallique embouti. Ce procédé exige que l'embouti métallique soit exempt d'huile et de bavures afin de garantir une liaison correcte de l'adhésif activé par la chaleur, empêchant ainsi le délaminage sous contrainte.

Science des matériaux : 409 contre 304 contre acier doux

Le choix du matériau brut est la décision technique la plus déterminante pour la durabilité et le coût de la pièce. Les normes automobiles imposent généralement l'utilisation de matériaux capables de résister aux sels de déneigement, aux cycles thermiques et aux vibrations constantes.

Acier doux SAE 1008/1018

L'acier doux est la référence pour les applications en extrémité sèche (plus proche de l'échappement) où les températures sont plus basses, ou pour les supports qui seront ultérieurement traités par électrodéposition ou plaqués au zinc. Il offre une excellente formabilité avec un ressuage minimal rebond (tendance du métal à retrouver sa forme initiale après l'emboutissage). Toutefois, sans revêtement protecteur, il échoue rapidement aux essais de brouillard salin.

acier inoxydable 409 (ferritique)

C'est l'acier inoxydable industriel pour les composants d'échappement. Il contient environ 11 % de chrome, offrant une résistance à la corrosion adéquate à un coût inférieur à celui du 304. Des fabricants comme E&E Manufacturing spécialisés dans l’emboutissage du 409 pour les carter de silencieux et les supports, car il allie durabilité et aptitude à l’emboutissage. Il peut présenter une rouille superficielle (patine), mais échoue rarement sur le plan structurel.

acier inoxydable 304 (austénitique)

Utilisé pour les pièces haut de gamme ou esthétiques dites « extrémité froide », le 304 offre une résistance supérieure à la corrosion grâce à sa teneur plus élevée en nickel. Toutefois, il pose un défi en fabrication : durcissement par déformation . Au fur et à mesure que le métal est embouti, il devient plus dur et plus fragile. Les outillages doivent être conçus avec des revêtements spécifiques (comme le TiCN) pour éviter le grippage, et la vitesse des presses peut nécessiter des ajustements.

| Grade du Matériau | Résistance à la corrosion | Aptitude à l'emboutissage | Facteur de coût | Application typique |

|---|---|---|---|---|

| SAE 1008 (revêtu) | Faible (dépend du revêtement) | Excellent | $ | Supports côté châssis |

| l'acier inoxydable 409 | Moyenne (ferritique) | Bon | $$ | Supports de silencieux OEM |

| inox 304 | Élevé (austénitique) | Difficile (durcissement par déformation) | $$$ | Luxe/Après-vente |

Le procédé de fabrication : matrices progressives contre matrices transfert

Comprendre le procédé d'estampage aide les responsables des achats à évaluer la capacité et le potentiel qualité d'un fournisseur. Le choix entre matrices progressives et matrices transfert dépend principalement du volume de production et de la complexité de la pièce.

Estampage à matrice progressive

Pour les contrats OEM à haut volume (50 000 unités ou plus par an), l'estampage en matrice progressive est la norme. Une bande continue de métal est introduite dans la presse, et la pièce est formée par étapes (découpage, perforation, formage, repoussage) à chaque course. Cela garantit une grande répétabilité dimensionnelle, essentielle pour les lignes d'assemblage automatisées.

Matrice transfert et monocoup

Pour des volumes plus faibles ou des pièces plus grandes et plus profondes, les matrices de transfert déplacent la pièce entre les postes à l'aide de doigts mécaniques. Cela permet d'obtenir des géométries plus complexes qui pourraient déchirer le métal dans une bande de matrice progressive. Des fournisseurs spécialisés utilisent souvent des presses disposant d'une forte capacité en tonnes — jusqu'à 600 tonnes — pour traiter les épaisseurs importantes requises pour les supports de camion robustes.

Opérations secondaires et assemblage

Un emboutissage brut est rarement le produit fini. Comme indiqué par Erin Industries , le flux de fabrication comprend souvent un cintrage, un réduction ou soudage secondaire de tubes (MIG/TIG/par points) afin de créer des ensembles complets de supports. L'intégration de ces services au sein d'un même site réduit les coûts logistiques et les litiges liés à la qualité.

Conception pour la durabilité et l'isolation NVH

Le « secret » technique d'un support d'échappement de qualité réside dans sa capacité à agir comme un filtre aux vibrations. Un support trop rigide transmettra le bruit du moteur à l'habitacle ; un support trop souple permettra à l'échappement de balancer et de heurter le dessous du véhicule.

Isolation NVH : Les supports emboutis sont souvent conçus avec une rigidité spécifiquement « ajustée ». Les ingénieurs ajoutent des nervures ou des rebords au profil embouti non seulement pour la résistance, mais aussi pour décaler la fréquence de résonance naturelle de la pièce en dehors des fréquences de fonctionnement du moteur. Cela empêche le support de vibrer ou de se fissurer en raison d'une fatigue par résonance.

Durée de vie en fatigue : Les rayons de courbure dans l'acier inoxydable embouti doivent être soigneusement calculés. Si un pliage est trop serré, des microfissures peuvent apparaître pendant le processus d'emboutissage (en particulier avec l'acier inoxydable 304 à durcissement par travail). Avec le temps, la dilatation thermique du système d'échappement provoquera la propagation de ces fissures, entraînant une défaillance. Les principaux fabricants utilisent des logiciels de simulation pour prévoir les risques d'amincissement et de fissuration avant même que la matrice ne soit usinée.

Guide d'approvisionnement : Sélection d'un fabricant

Lors de l'évaluation d'un partenaire de découpage métallique pour des composants d'échappement, considérez plus que les simples indicateurs de prix par pièce. La capacité à passer du prototype à la production de masse sans compromettre la qualité est primordiale. Les fournisseurs doivent détenir des certifications telles que IATF 16949 , qui est obligatoire pour la plupart des chaînes d'approvisionnement automobiles.

Questions clés à poser aux fournisseurs potentiels :

- Capacité de tonnage : Disposent-ils de presses capables de manipuler l'acier inoxydable à haute résistance ? Par exemple, des fabricants comme Shaoyi Metal Technology utilisent des presses allant jusqu'à 600 tonnes pour garantir un formage précis de composants en forte épaisseur, comblant ainsi l'écart entre la prototypage rapide et la production à haut volume.

- Capacités d'outillage : Conçoivent-ils et fabriquent-ils les matrices en interne ? L'outillage en interne réduit les délais liés aux modifications techniques.

- Installations de test : Peuvent-ils effectuer des essais de brouillard salin (ASTM B117) et des essais de traction sur site afin de vérifier les spécifications des matériaux ?

Conclusion

Le poinçonnage métallique de support d'échappement est une discipline qui allie la science métallurgique à la fabrication de précision. Que l'on utilise de l'acier inoxydable 409 pour une production d'origine ou de l'acier doux pour un support de châssis, la réussite de la pièce dépend d'un choix précis du procédé et d'un strict respect des tolérances géométriques. En comprenant l'interaction entre les propriétés des matériaux et la dynamique des outils, les acheteurs peuvent s'assurer d'acquérir des composants capables de résister aux conditions exigeantes de l'environnement sous-carrosserie automobile.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —