Impact environnemental du moulage par injection : une analyse équilibrée

TL ;DR

L'impact environnemental du moulage sous pression présente une image complexe. Bien que les méthodes traditionnelles contribuent à la production de déchets et à une forte consommation d'énergie, le procédé offre également des avantages significatifs en matière de durabilité. Les principaux avantages incluent la recyclabilité exceptionnelle de matériaux tels que l'aluminium et le zinc, une efficacité énergétique supérieure par rapport à d'autres méthodes de fabrication, ainsi que la capacité de produire des pièces légères et durables qui réduisent l'empreinte environnementale des produits finaux.

L'empreinte environnementale du moulage sous pression : un point de vue équilibré

Dans la fabrication moderne, le moulage sous pression est un procédé fondamental, apprécié pour sa précision et son efficacité dans la production de pièces métalliques complexes pour des industries allant de l'automobile à l'aérospatiale. Toutefois, alors que la responsabilité environnementale devient une priorité mondiale, l'empreinte écologique de cette industrie fait l'objet d'un examen de plus en plus rigoureux. L'impact environnemental du moulage sous pression n'est pas une question simple de bien ou de mal ; il s'agit d'une problématique nuancée, comportant à la fois des défis importants et des avantages durables significatifs.

D'un côté, ce procédé présente des inconvénients environnementaux inhérents. Le moulage sous pression traditionnel est énergivore, en particulier pendant la phase de fusion, qui repose souvent sur les combustibles fossiles et contribue aux émissions de carbone. Le processus peut également générer des déchets considérables, notamment des métaux résiduaires, des scories et d'autres sous-produits nécessitant une gestion rigoureuse afin d'éviter les problèmes d'enfouissement. En outre, certains matériaux associés, tels que certains lubrifiants et revêtements, peuvent présenter des risques de pollution s'ils ne sont pas manipulés correctement.

D'autre part, le moulage sous pression est un puissant facteur de durabilité. Comme souligné par les experts de Lupton & Place , son alignement avec le principe « réduire, réutiliser, recycler » constitue un atout majeur. Ce procédé est une méthode quasi à forme finale, ce qui signifie qu'il génère très peu de déchets, et tout métal excédentaire est généralement remis en fusion et réutilisé en interne. Cette efficacité des matériaux représente un avantage environnemental important. La durabilité des moules, pouvant être utilisés des milliers de fois, contribue également à réduire les déchets sur le long terme.

Cette double nature implique que la performance environnementale globale d'une opération de moulage sous pression dépend fortement des matériaux spécifiques utilisés, de l'efficacité des machines et de la solidité des systèmes de gestion des déchets et de l'énergie. Ci-dessous un résumé des principaux aspects environnementaux à considérer :

- Avantages : Haute efficacité des matériaux (procédé quasi à forme finale), recyclabilité exceptionnelle des alliages, production de pièces légères et durables, et consommation énergétique inférieure par rapport à de nombreux autres procédés.

- Inconvénients : Consommation élevée d'énergie pendant la fusion, production de chutes et de déchets, et risque d'émissions nocives provenant des fours et des lubrifiants.

Principales préoccupations environnementales liées au moulage sous pression traditionnel

Bien que les pratiques modernes aient fait des progrès considérables, il est essentiel de comprendre les défis environnementaux spécifiques posés par les méthodes traditionnelles de moulage sous pression. Ces préoccupations se répartissent principalement en trois catégories : la production de déchets, la consommation d'énergie et les émissions nocives. Reconnaître ces problèmes constitue la première étape vers la mise en œuvre de stratégies d'atténuation efficaces et la transition vers des opérations plus durables.

La production de déchets est l'un des impacts les plus visibles. Comme indiqué par PFA, Inc. , le processus peut produire des quantités importantes de métaux de rebut, notamment provenant des canaux d'injection, des évents et des puits de débordement qui font partie de la conception du moule. En plus des déchets métalliques solides, le processus de fusion génère de la moraine et des scories, des sous-produits qui doivent être gérés. Si ces flux de déchets ne sont pas correctement traités, ils peuvent contribuer à l'accumulation en décharge et représenter une perte de matière précieuse.

La consommation d'énergie est un autre facteur majeur. Les fours de fusion nécessaires pour porter des métaux comme l'aluminium et le zinc à l'état liquide sont extrêmement énergivores. Selon des analyses sectorielles, la phase de fusion peut représenter plus de la moitié de l'empreinte carbone totale d'une usine de moulage sous pression. Dans les installations alimentées par des combustibles fossiles, cette forte demande énergétique se traduit directement par des émissions importantes de gaz à effet de serre, contribuant ainsi au changement climatique.

Enfin, le processus peut libérer des émissions nocives dans l'atmosphère. Des recherches indiquent que la fusion et la coulée peuvent être associées à des problèmes de toxicité humaine causés par les émissions de métaux et la libération de précurseurs d'ozone. Ces émissions peuvent provenir des alliages métalliques eux-mêmes ou de la combustion des combustibles dans les fours. Les agents de démoulage et les lubrifiants, lorsqu'ils sont aérosolisés et projetés sur les matrices chaudes, peuvent également créer des polluants atmosphériques s'ils ne sont pas correctement ventilés et filtrés.

Ces défis sont résumés dans le tableau ci-dessous :

| Type d'impact | Source dans le processus | Polluants courants / Déchets |

|---|---|---|

| Génération de déchets | Processus de coulée, Ébarbage | Métaux résiduaires (canalisations, goulets), Écume, Scories |

| Consommation d'énergie | Fours de fusion, Fours de maintien au chaud | Fort impact carbone (provenant de l'électricité/gaz) |

| Émissions nocives | Fusion, Lubrification des moules | Particules métalliques, composés organiques volatils (COV), gaz à effet de serre |

Voies vers la durabilité : comment la fonderie sous pression réduit l'impact environnemental

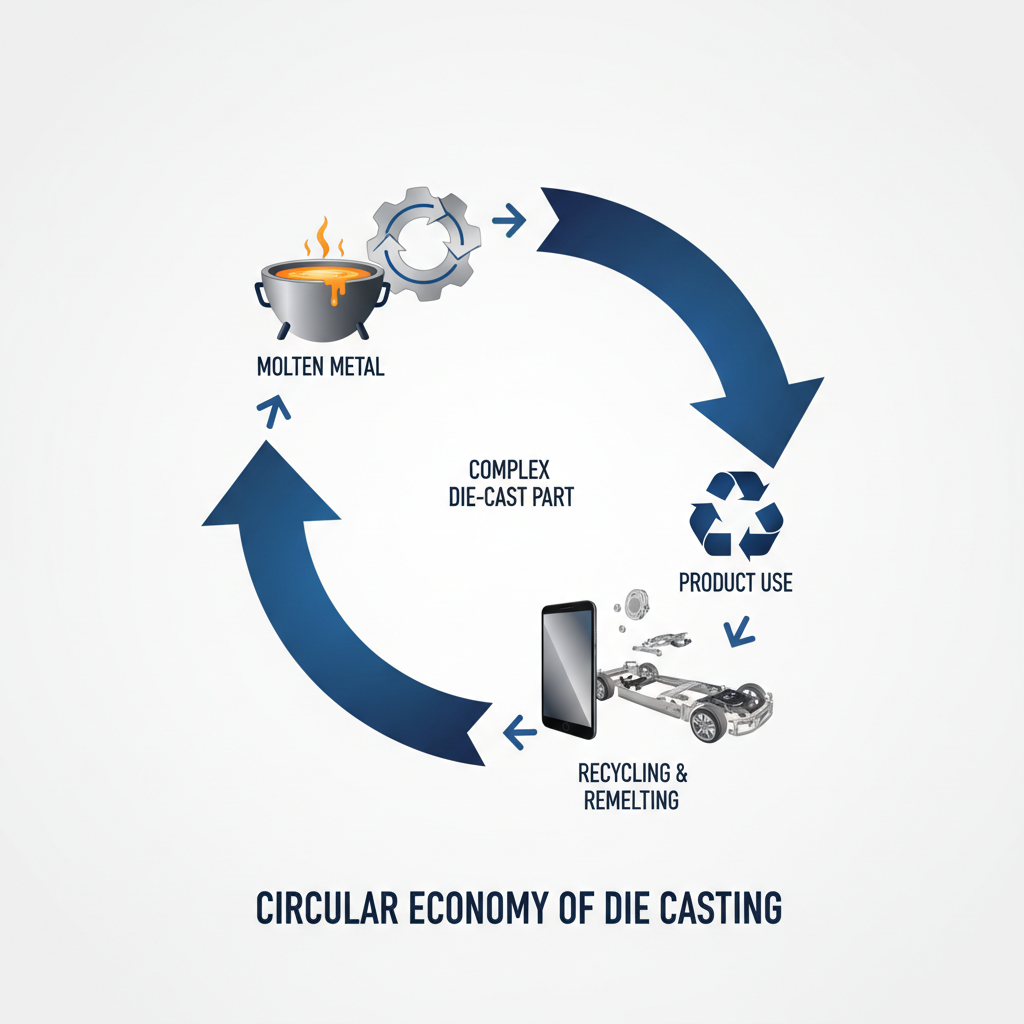

Malgré ses défis, la fonderie sous pression offre des voies puissantes vers la durabilité qui surpassent souvent les aspects négatifs, particulièrement lorsque des technologies modernes et les meilleures pratiques sont mises en œuvre. La capacité du secteur à réduire son impact environnemental repose sur la recyclabilité des matériaux, l'efficacité des procédés et les avantages fonctionnels des composants produits. Ces atouts en font une technologie clé pour une économie circulaire.

Le bénéfice environnemental le plus significatif réside dans la recyclabilité supérieure des alliages utilisés. Des métaux comme l'aluminium, le zinc et le magnésium peuvent être recyclés indéfiniment sans perdre leurs propriétés structurales. Comme souligné par MRT Castings , de nombreuses opérations utilisent principalement des alliages d'aluminium secondaire (recyclé), ce qui réduit considérablement l'impact environnemental lié à l'extraction et au raffinage du minerai brut. L'utilisation d'aluminium recyclé nécessite jusqu'à 95 % d'énergie en moins par rapport à sa production à partir de matières premières, entraînant une réduction massive de l'empreinte carbone globale.

L'efficacité énergétique pendant le processus de fabrication lui-même constitue un autre avantage clé. Le moulage sous pression est un procédé rapide et à haut volume qui, selon Neway Precision , consomme nettement moins d'énergie que les méthodes de fabrication conventionnelles telles que l'usinage intensif à partir d'un bloc massif de métal. Étant un procédé de type « près de la forme finale », il minimise le besoin d'opérations secondaires énergivores, permettant ainsi d'économiser à la fois du temps et des ressources.

En outre, la fonderie sous pression permet la consolidation des composants et l'allègement, ce qui présente d'importants avantages environnementaux en aval. Une seule pièce moulée complexe peut souvent remplacer un ensemble de plusieurs composants fabriqués à partir de matériaux différents tels que l'acier et le plastique. Cela simplifie la fabrication, réduit l'utilisation des matériaux et diminue le poids du produit final. Dans l'industrie automobile, cet allègement est essentiel pour améliorer l'efficacité énergétique et prolonger l'autonomie des véhicules électriques. Les entreprises spécialisées dans les composants de haute précision, telles que AmTech International , jouent un rôle crucial en produisant les moules sur mesure et les pièces métalliques qui rendent possibles ces conceptions avancées et intégrées pour les principaux fournisseurs automobiles.

Pour maximiser ces avantages, les fabricants peuvent suivre plusieurs étapes clés :

- Privilégier les matériaux recyclés : S'approvisionner activement en alliages secondaires contenant une forte proportion de matériaux recyclés afin de minimiser l'énergie grise des produits.

- Optimiser la consommation d'énergie : Investir dans des fours de fusion à haute efficacité et mettre en œuvre une planification intelligente pour réduire la consommation d'énergie au ralenti.

- Mettre en place des systèmes en boucle fermée : Établir des systèmes robustes pour collecter, trier et remélanger tous les métaux usés en interne, minimisant ainsi les déchets envoyés en décharge.

- Concevoir pour l'allègement : Collaborer avec les clients pour concevoir des composants résistants tout en étant légers, en exploitant les capacités uniques du procédé de moulage sous pression.

- Adopter des technologies modernes : Utiliser des logiciels de simulation de processus et des machines avancées pour améliorer le rendement et réduire les défauts, renforçant ainsi l'efficacité énergétique et matérielle.

Le rôle essentiel de l'aluminium dans le moulage sous pression écologique

Bien que divers métaux soient utilisés dans la fonderie sous pression, l'aluminium se distingue comme le matériau de prédilection pour une fabrication respectueuse de l'environnement. Sa combinaison unique de propriétés — légèreté, résistance et recyclabilité infinie — en fait un pilier du design durable. Le choix d'utiliser l'aluminium peut réduire considérablement l'impact environnemental d'un composant tout au long de son cycle de vie, de la production à sa fin de vie.

Le principal avantage environnemental de l'aluminium réside dans sa recyclabilité. La production d'aluminium primaire à partir de minerai de bauxite est un processus énergivore. En revanche, le recyclage de l'aluminium permet d'économiser environ 95 % de cette énergie. Cela signifie qu'une pièce moulée sous pression fabriquée à partir d'aluminium secondaire (recyclé) a une empreinte carbone nettement plus faible qu'une pièce réalisée à partir de matière première. Étant donné que l'aluminium ne se dégrade pas lors du recyclage, il peut être réutilisé indéfiniment, créant ainsi un système en boucle fermée au cœur de l'économie circulaire.

La faible densité de l'aluminium est un autre facteur essentiel. Elle représente environ un tiers de celle de l'acier, ce qui permet de produire des composants légers sans compromettre la résistance. Cet avantage est particulièrement marquant dans les industries automobile et aérospatiale, où la réduction du poids est directement liée à l'efficacité énergétique et à la diminution des émissions. Un véhicule plus léger consomme moins de carburant ou, dans le cas des véhicules électriques, nécessite moins d'énergie pour fonctionner, augmentant ainsi son autonomie et réduisant son impact environnemental global.

Le procédé de moulage sous pression est lui-même particulièrement adapté à l'aluminium. Ce métal possède un point de fusion relativement bas par rapport aux métaux ferreux, ce qui réduit l'énergie nécessaire à l'étape de fusion. Sa excellente conductivité thermique permet un refroidissement plus rapide et des temps de cycle plus courts, augmentant ainsi l'efficacité de production et réduisant davantage la consommation d'énergie par pièce. En considérant l'ensemble du cycle de vie, le moulage sous pression d'aluminium s'avère constamment une option plus durable pour de nombreuses applications.

Voici une comparaison simplifiée de la performance de l'aluminium par rapport à d'autres matériaux courants pour un composant hypothétique :

| Facteur | Fonderie Sous Pression D'aluminium | Frappe d'acier | Moulage par Injection Plastique |

|---|---|---|---|

| Poids du composant | Faible | Élevé | Très faible |

| Énergie nécessaire à la production | Moyenne (élevée si matière première) | Élevé | Faible |

| Recyclabilité en fin de vie | Excellente (recyclable à l'infini) | Bonne (recyclable) | Médiocre (souvent recyclé en qualité inférieure ou mis en décharge) |

| Impact sur le cycle de vie | Faible (notamment avec contenu recyclé) | Élevé | Moyen (issu des combustibles fossiles) |

Naviguer vers l'avenir de la fabrication durable

Adopter des pratiques durables dans la fonderie sous pression n'est plus un choix, mais une nécessité pour assurer un avenir industriel résilient et compétitif. Ce parcours implique un passage conscient des méthodes traditionnelles à une approche globale prenant en compte l'ensemble du cycle de vie d'un produit. En se concentrant sur le choix des matériaux, l'efficacité énergétique, la minimisation des déchets et la conception innovante, l'industrie de la fonderie sous pression peut renforcer son rôle de contributeur clé à l'économie circulaire mondiale.

Les données sont claires: l'impact environnemental de la fonte sous pression n'est pas fixe mais est le résultat direct des choix faits par les fabricants et les concepteurs de produits. Le choix de l'aluminium recyclé, l'investissement dans une technologie écoénergétique et la conception pour un léger poids ne sont pas seulement des avantages environnementaux, ils conduisent également à des avantages économiques grâce à des économies de coûts et à une meilleure performance des produits. À mesure que les réglementations se resserreront et que la demande des consommateurs pour les produits écologiques augmentera, ces pratiques durables deviendront la norme pour les leaders de l'industrie.

En fin de compte, la voie à suivre nécessite une collaboration dans toute la chaîne d'approvisionnement. Les fournisseurs de matériaux engagés à fournir des alliages recyclés de haute qualité aux utilisateurs finaux qui accordent la priorité à la conception durable, toutes les parties prenantes ont un rôle à jouer. En continuant à innover et en adoptant des pratiques responsables, la coulée sous pression continuera d'être un processus de fabrication essentiel et de plus en plus durable pour les générations à venir.

Questions fréquemment posées

1. le nombre de personnes La coulée sous pression est-elle écologique?

La coulée sous pression peut être très écologique, principalement en raison des matériaux utilisés. Presque tous les métaux couramment utilisés dans la fonte sous pression, tels que l'aluminium, le zinc et le magnésium, sont entièrement recyclables. Le procédé lui-même est également efficace, produisant un minimum de déchets (près de forme de filet) et permettant de réutiliser et de réutiliser toute déchette. Lorsqu'il est associé à des alliages recyclés et à des machines éconergétiques, il est considéré comme une méthode de fabrication très durable.

2. Le dépôt de la demande. Quel est le principal inconvénient de la coulée sous pression?

Le principal inconvénient de la coulée sous pression est le coût initial élevé de l'outillage. Les matrices, ou moules, sont fabriquées en acier trempé et nécessitent un investissement important et un délai de production. Cela rend le processus le plus rentable pour les séries de production en gros volume où le coût du moule peut être réparti sur des milliers ou des millions de pièces. Pour une production à faible volume, le coût des outils peut être prohibitif.

3. Le retour de la guerre Quels sont les dangers de la coulée sous pression?

Les principaux dangers dans une installation de coulée sous pression sont liés aux températures et aux pressions élevées. Les travailleurs risquent de se brûler sévèrement à cause de métaux fondus ou de surfaces chaudes. D'autres dangers potentiels sont les blessures causées par des machines en mouvement, les coupures causées par des pièces tranchantes ou des éclairs, ainsi que les glissades ou les chutes. Pour atténuer ces risques, il est essentiel de disposer d'un équipement de protection individuelle (EPI), de protocoles de sécurité rigoureux et d'une bonne tenue des ménages.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —