Embossage vs débossage de pièces automobiles : Le guide technique

TL;DR : La différence fondamentale pour les ingénieurs automobiles

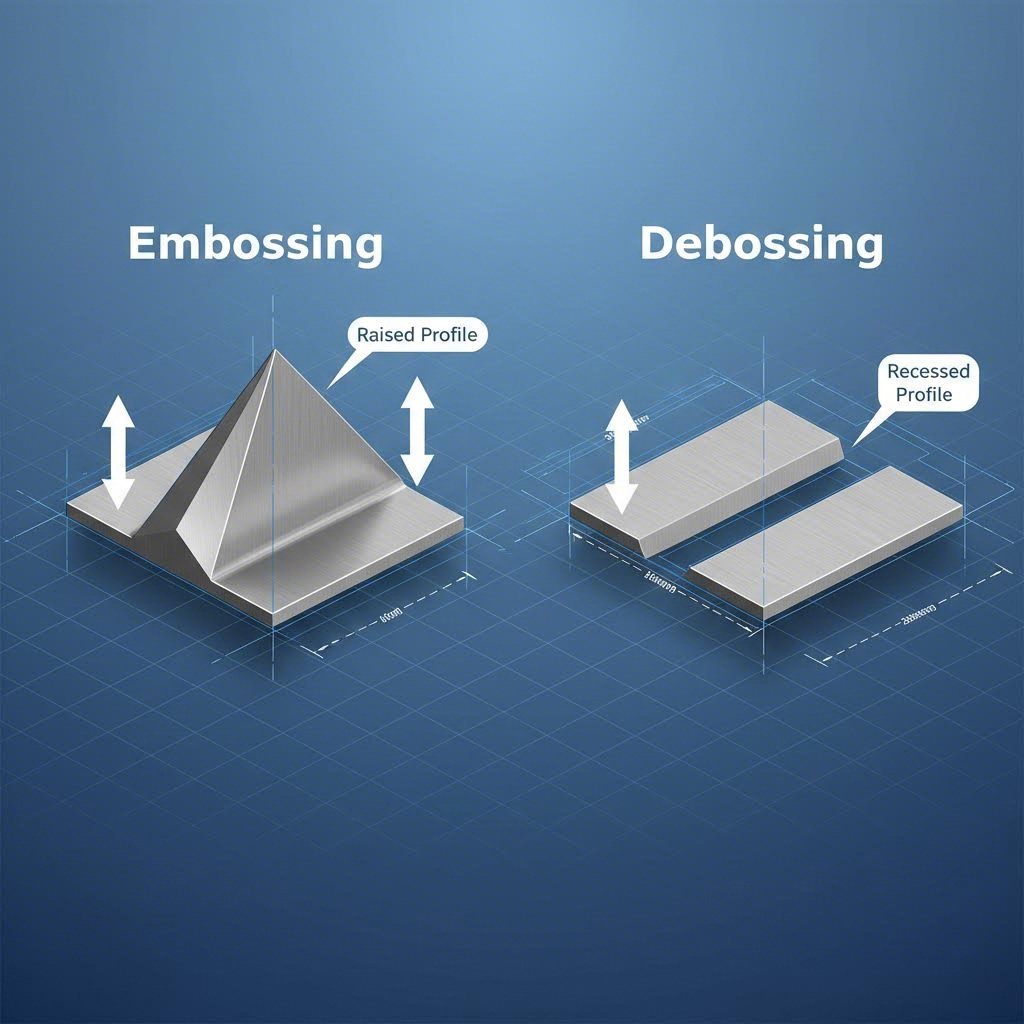

La distinction principale entre embosserie et embosserie réside dans le sens du déplacement du matériau et son interaction ultérieure avec les finitions automobiles. Embosserie utilise des matrices mâles et femelles appariées pour repousser le matériau à la hausse , créant des caractères en relief qui restent lisibles même après une épaisse couche de peinture, de revêtement en poudre ou l'accumulation de saleté. Cela en fait la norme pour les plaques de châssis fixes et les composants de sécurité.

À l'inverse, embosserie (souvent appelée techniquement estampage par impression ou scription dans les contextes automobiles) enfonce le matériau vers le bas dans le substrat. Bien que cette méthode protège la marque contre l'abrasion de surface, elle est sujette à se remplir de peinture ou de graisse, ce qui réduit la lisibilité. Toutefois, la gravure en creux — spécifiquement par marquage point par point ou scription — est la norme industrielle pour données variables comme les numéros d'identification véhicules uniques (VIN), car elle ne nécessite pas de jeux coûteux de matrices fixes pour chaque changement de caractère.

La mécanique de la déformation métallique

Comprendre la physique derrière ces marquages est essentiel pour sélectionner les outils appropriés. Dans la fabrication automobile, le choix entre le gaufrage et le gravage détermine le jeu des matrices, la tonnage de la presse et les propriétés d'écoulement du matériau.

Configurations des matrices : mâle contre femelle

Embosserie est un procédé à double matrice. Il nécessite un ensemble apparié : une matrice mâle (avec des éléments saillants) en bas et une matrice femelle (avec des éléments creux) en haut. Lorsque la presse effectue son cycle, la tôle ou le plastique est forcé entre les deux, étirant le matériau vers le haut. Cela exige un alignement précis ; si le jeu entre les matrices est trop serré, le matériau cisaillera ou se fissurera ; s'il est trop large, le relief perdra en définition.

Embosserie , dans sa forme industrielle la plus pure, utilise également un jeu de matrices mâle/femelle mais en sens inverse — en poussant l'image vers le bas. Toutefois, dans la plupart des lignes de poinçonnage automobile à grande vitesse, ce qu'on appelle souvent « gravage » est en réalité Poinçonnage par empreinte . Cela utilise un poinçon mâle durci unique pour frapper la surface contre une enclume plate. La différence clé réside dans le dos de la pièce : une pièce véritablement en creux présente un côté opposé en relief (négatif), tandis qu'une pièce marquée par estampage d'empreinte reste plate au dos.

Écoulement du matériau et contrainte

Le gaufrage soumet le matériau à une contrainte de traction importante, car il s'étire pour s'adapter à la hauteur en relief. Pour l'aluminium automobile (comme les séries 5000 ou 6000) ou l'acier à haute résistance, les ingénieurs doivent calculer le pourcentage d'élongation maximal afin d'éviter les micro-fissures. Le marquage en creux comprime le matériau, durcissant localement la zone par écrouissage. Cette compression peut en réalité renforcer la pièce au niveau du marquage, tandis que le gaufrage peut créer des concentrations de contraintes si les rayons de raccordement ne sont pas correctement conçus.

Marquage fonctionnel : Châssis, Moteur et Pièces métalliques

Pour les composants situés sous le capot et sous le véhicule, la priorité n'est pas l'esthétique, mais la traçabilité tout au long du processus . Des composants comme les pare-feu, les cloisons coupe-feu et les blocs moteur sont soumis à des environnements de post-traitement sévères qui déterminent la méthode de marquage.

Lisibilité à travers la peinture et les revêtements

Le gaufrage est clairement la meilleure solution pour les pièces revêtues. Dans l'assemblage automobile, les pièces du châssis sont souvent recouvertes d'un traitement électrophorétique, d'une couche d'apprêt puis de peinture après le marquage. Si une pièce est gravée (en creux), la peinture s'écoule dans les creux, les comble et rend les caractères illisibles. Les caractères en relief, qui dépassent de la surface, permettent à la peinture de s'écouler éteint autour des sommets. Le marquage reste net et lisible même sous d'épaisses couches de sous-couche.

C'est pourquoi on observe généralement des données fixes — telles que les codes modèles ou les désignations de plateforme sur les cloisons coupe-feu — embossées directement dans la tôle. Cela garantit que les informations survivent à l'atelier de peinture ainsi qu'à 20 ans de salissures routières.

Le défi des données variables : les NIV

Bien que le gaufrage soit supérieur en termes de lisibilité, il présente un défaut majeur : le coût. Le gaufrage nécessite un jeu de matrices fixe. Pour graver un numéro VIN unique de 17 chiffres sur chaque véhicule sortant de la chaîne, il faudrait une tête de numérotation rotative complexe, lente et coûteuse.

Par conséquent, embosserie (par marquage par points ou par scription) est la norme pour l'identification des véhicules uniques. Les machines de scription utilisent un stylet en diamant ou en carbure pour « écrire » le numéro VIN dans la structure métallique. Bien que ces marques soient en creux, elles sont réalisées suffisamment en profondeur pour résister aux couches d'e-coating standard, ou sont appliquées après après peinture (masquage requis). Cette méthode permet une variabilité infinie sans changement d'outillage, une nécessité pour la production de masse moderne.

Applications esthétiques : Finitions intérieures et image de marque

À l'intérieur de l'habitacle, l'objectif passe de la durabilité à la « qualité perçue ». Les concepteurs utilisent ces techniques pour transmettre un sentiment de luxe et de retour tactile.

Cuir et surfaces tactiles douces

Pour les sièges en cuir, les volants et les garnitures de tableau de bord, embosserie (souvent appelé dorure à chaud dans ce contexte) crée un effet élégant et discret. En appuyant un bloc chauffé dans le cuir, les fibres sont comprimées et assombries, créant une empreinte permanente et raffinée. Cette méthode est préférée à l'embossage pour les logos, car les zones de cuir surélevées sont sujettes à l'abrasion et à l'usure causées par les passagers qui entrent et sortent du véhicule.

Commandes tactiles et commutateurs

Embosserie domine la conception des commutateurs et boutons. Une icône en relief sur un interrupteur de vitre ou un bouton radio fournit un retour haptique essentiel, permettant au conducteur d'identifier la commande sans détourner le regard de la route. Dans les procédés modernes de « marquage intégré » (IML) pour les intérieurs en plastique, l'embossage est utilisé pour donner une texture 3D à des surfaces tactiles autrement plates, alliant l'aspect épuré d'un écran tactile à la sécurité physique d'un bouton mécanique.

Facteurs critiques de comparaison (matrice de décision)

Lors du choix d'une technologie de marquage pour un nouveau composant automobile, utilisez cette matrice pour évaluer les compromis entre coût, durabilité et contraintes de fabrication.

| Caractéristique | Gaufrage (en relief) | Embossage / Estampage (en creux) |

|---|---|---|

| Lisibilité avec peinture | Excellent (La peinture s'écoule des sommets) | Les pauvres (La peinture remplit les creux) |

| Coût d'outillage | Élevé (Nécessite des matrices mâle/femelle appariées) | Moyen/Faible (Une seule matrice ou stylet) |

| Données variables (VIN) | Difficile (Numérotation lente, tête complexe) | Excellent (Pointeau programmable à points/gravure) |

| Résistance à l'abrasion | Faible (La surface surélevée supporte l'usure) | Élevé (La marque est protégée sous la surface) |

| Temps de cycle | Rapide (Course de frappe unique) | Rapide à lent (Le poinçonnage est rapide ; la gravure est plus lente) |

Pour les fabricants souhaitant combler l'écart entre ces décisions de prototypage et la production de masse, Shaoyi Metal Technology propose des solutions complètes de poinçonnage. Leurs capacités, allant du prototypage rapide à des presses de 600 tonnes, permettent une intégration fluide des flux de travail d'estampage et de gravure complexe. Que vous ayez besoin de 50 prototypes pour valider une conception ou de millions de bras de commande en production de masse, leur précision certifiée IATF 16949 garantit que vos normes de marquage répondent aux exigences mondiales des équipementiers. Vous pouvez consulter leur gamme complète d'ingénierie sur Solutions de poinçonnage Shaoyi Metal Technology .

Recommandation récapitulative par type de pièce

Pour finaliser votre stratégie de fabrication, classez vos pièces selon leur exposition et leurs besoins en données :

- Choisissez le gaufrage si : La pièce sera peinte, traitée par revêtement en poudre ou exposée à une forte graisse (par exemple, plaques de châssis, cloisons coupe-feu, bacs d'huile). Les caractères en relief garantissent que les informations ne seront jamais perdues sous les couches de revêtement.

- Choisissez le repoussage/estampage si : La pièce nécessite des numéros de série uniques (NIV), ou si la surface sera soumise à une forte friction (par exemple, planchers, surfaces d'assemblage). La marque en creux est protégée contre l'usure ou l'arrachement.

- Choisissez le marquage à chaud (repoussé) si : Vous concevez des pièces intérieures esthétiques telles que le cuir ou le vinyle. Cela confère une finition haut de gamme résistante à l'usure due au contact des occupants.

Conclusion : Choisir l'empreinte appropriée

En définitive, le choix entre le gaufrage et le gravage dans le secteur automobile relève rarement de la préférence — il s'agit d'un calcul d'ingénierie dicté par le cycle de vie de la pièce. Une marque en relief résiste à l'atelier de peinture ; une marque en creux résiste au frottement de la chaîne de montage. En adaptant votre méthode de marquage à l'exposition environnementale de la pièce et à la variabilité des données, vous garantissez la traçabilité depuis l'atelier de pressage jusqu'au centre de récupération. Le bon choix évite les rappels coûteux dus à des informations de sécurité illisibles et améliore la qualité perçue de l'intérieur du véhicule.

Questions fréquemment posées

le gaufrage ou le gravage, lequel est le plus adapté pour la peinture des pièces automobiles ?

Le gaufrage est nettement plus adapté aux pièces peintes. Étant donné que les caractères sont en relief, la peinture a tendance à s'écouler des sommets, conservant ainsi des bords nets et lisibles. Avec le gravage, la peinture stagne dans les creux, les remplissant souvent complètement et rendant la marque illisible, notamment avec des revêtements automobiles épais comme l'électrozingage ou l'antirouille.

2. Pourquoi les numéros de série (VIN) sont-ils généralement en creux ou gravés ?

Les VIN nécessitent des données uniques et variables pour chaque véhicule. Le gaufrage exige un jeu de matrices fixe pour chaque caractère, ce qui est mécaniquement complexe et coûteux à modifier à chaque cycle. L'emboutissage en creux (spécifiquement au stylet pointillé ou par gravure) utilise un stylet programmable capable de modifier instantanément les caractères via un logiciel, ce qui en fait la seule option viable pour la sérialisation à grande échelle.

3. Quel procédé est le plus coûteux pour les pièces métalliques ?

Le gaufrage est généralement plus coûteux en termes d'outillage, car il nécessite un jeu combiné de matrices mâle et femelle fabriquées avec une précision dimensionnelle. Le poinçonnage par empreinte (une forme d'emboutissage en creux) nécessite généralement uniquement une matrice mâle et un enclume plate, réduisant ainsi les coûts initiaux d'outillage. Toutefois, pour les données variables, les machines de gravure programmables éliminent totalement les coûts liés aux outils consommables.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —