Poinçonnage de charnières de porte automobile : Procédé, matériaux et stratégies d'approvisionnement

TL ;DR

Emboutissage métallique de charnière de porte est un procédé de fabrication de haute précision conçu pour produire à grande échelle des quincailleries durables et homogènes. En utilisant estampage à matrice progressive , les fabricants peuvent transformer des tôles enroulées (acier, acier inoxydable, laiton) en charnières finies avec des tolérances strictes (souvent comprises dans une plage de ±0,076 mm) lors d’un seul passage continu. Cette méthode offre une efficacité supérieure par rapport au moulage ou à l’usinage, ce qui en fait la norme industrielle pour les applications résidentielles, commerciales et automobiles. Pour les responsables des achats et les ingénieurs, comprendre les subtilités du choix des matériaux, de la mécanique du roulage des maillons et des options de finition est essentiel afin de s'approvisionner en composants de haute qualité.

Le processus de fabrication : l’emboutissage par matrice progressive

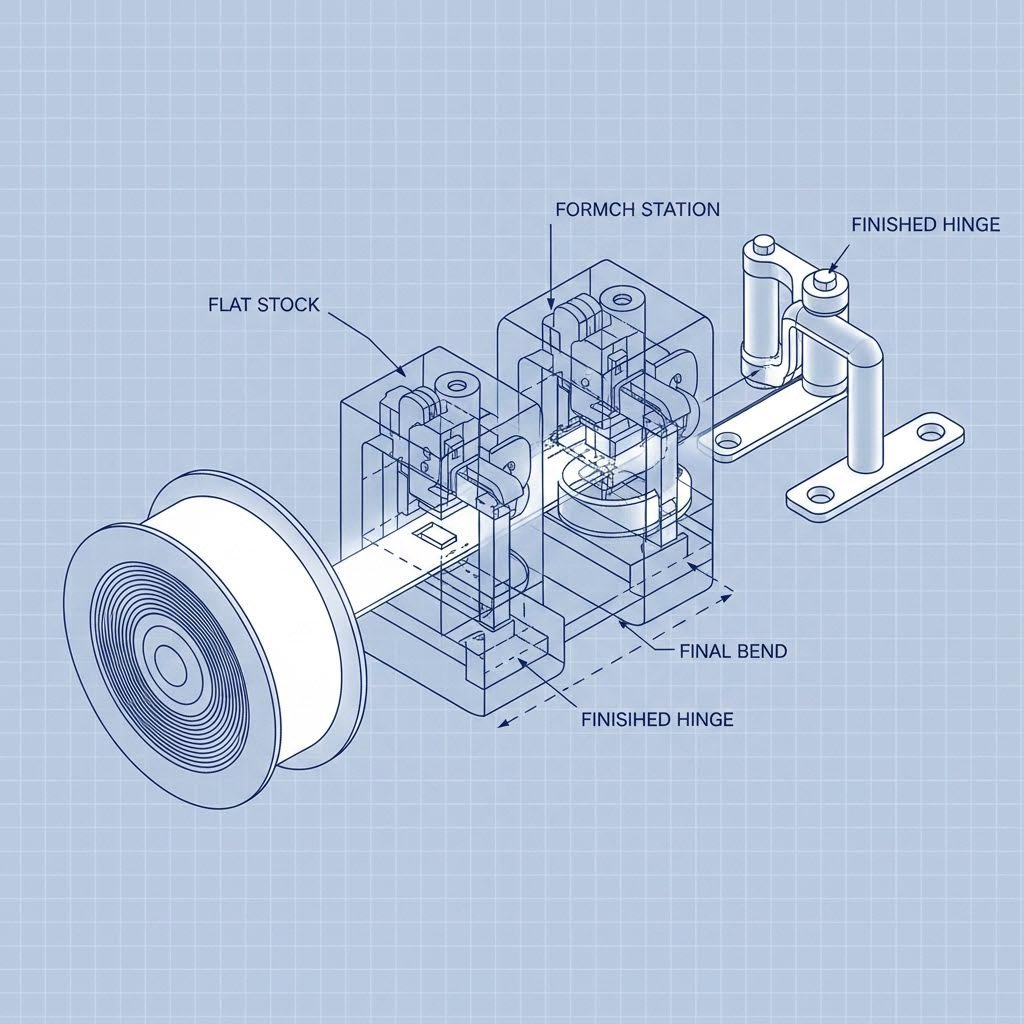

Pour les productions à grand volume, le poinçonnage en série représente le sommet de l'efficacité dans la fabrication de charnières. Contrairement au poinçonnage en une seule étape, qui nécessite plusieurs manipulations, les matrices progressives effectuent une série d'opérations sur une bande métallique pendant son déplacement dans la presse. Cette méthode est particulièrement essentielle pour la fabrication de charnières continues personnalisées où la cohérence entre des milliers d'unités est indispensable.

Le processus suit généralement une séquence précise :

- Le régime alimentaire: La bobine métallique est alimentée dans la presse à une vitesse contrôlée.

- Percage et découpage : Des poinçons créent les trous pour les vis et découpent la forme extérieure de l'aile de la charnière.

- Formage et cintrage : Le métal plat est plié pour former des ailes décalées ou des caractéristiques architecturales spécifiques.

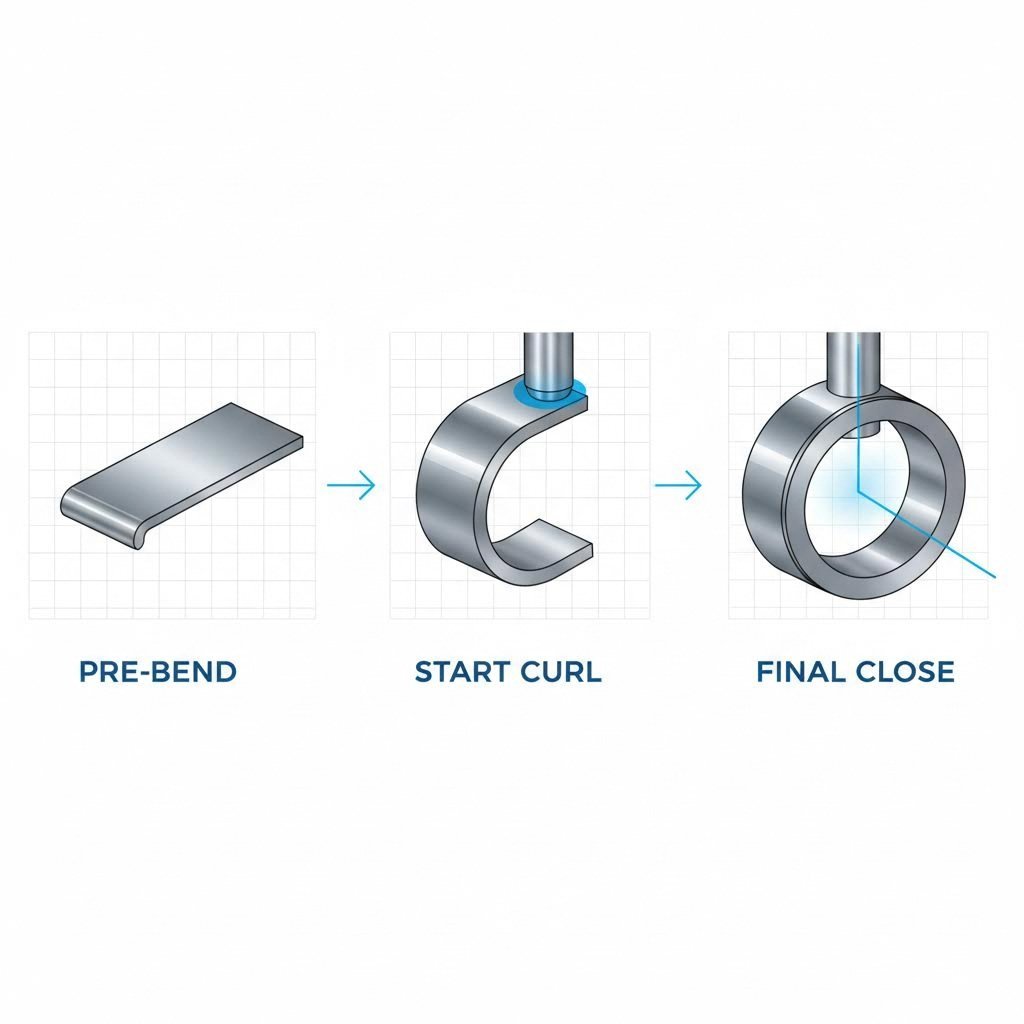

- Formage des gonds : C'est l'étape la plus critique pour les charnières. Le métal est roulé pour former le gond creux qui accueillera l'axe. Cela nécessite un outillage précis afin de garantir que le gond soit parfaitement rond et aligné.

Bien que des méthodes plus simples comme le poinçonnage par matrices transfert ou la découpe laser (souvent utilisées pour la fabrication personnalisée de prototypes ) offrent une grande flexibilité pour les petites séries, le poinçonnage progressif reste inégalé en termes de vitesse. Il réduit considérablement les coûts de main-d'œuvre et les temps de cycle, produisant des pièces finies nécessitant un traitement secondaire minimal.

Sélection des matériaux pour les charnières embouties

Le choix du bon matériau repose sur un équilibre entre résistance mécanique, résistance à la corrosion et coût. Le procédé d'emboutissage est compatible avec divers métaux, mais l'environnement d'utilisation détermine le choix.

Matériaux courants pour l'emboutissage

| Matériau | Durabilité | Résistance à la corrosion | Meilleure application |

|---|---|---|---|

| Acier laminé à froid (CRS) | Élevé | Faible (nécessite une finition) | Portes intérieures standard, portes industrielles robustes. |

| Acier inoxydable (304) | Très élevé | Élevé | Cuisines, salles de bains, environnements médicaux. |

| Acier inoxydable (316) | Très élevé | Excellent | Environnements marins, structures côtières extérieures, usines chimiques. |

| Laiton | Moyenne | Moyenne (patine naturelle) | Mobilier décoratif, restauration du patrimoine architectural. |

| L'aluminium | Faible-Moyen | Élevée (s'oxyde naturellement) | Ébénisterie légère, applications aérospatiales. |

L'acier laminé à froid est le cheval de trait de l'industrie en raison de sa formabilité et de son faible coût, mais il nécessite un revêtement pour prévenir la corrosion. À l'inverse, l'acier inoxydable offre une protection intrinsèque, mais requiert des presses à plus forte tonnage en raison de sa limite d'élasticité plus élevée.

Lignes directrices en conception et ingénierie

Pour garantir la fabricabilité (DFM) et maîtriser les coûts, les ingénieurs doivent respecter des contraintes de conception spécifiques inhérentes au procédé d'emboutissage métallique. Ignorer ces règles peut entraîner une usure prématurée des outils, la défaillance de pièces ou des opérations secondaires coûteuses.

Les spécifications clés comprennent :

- Tolérances : Le poinçonnage de précision peut atteindre des tolérances étroites. Les principaux fabricants indiquent souvent des fourchettes comprises entre 0,05 mm et 0,15 mm pour les dimensions critiques, bien que cela dépende de l'épaisseur du matériau.

- Placement des trous : Une règle courante consiste à maintenir une distance entre un trou et le bord de la pièce d'au moins deux fois l'épaisseur du matériau (2T). Cela empêche le matériau de bombement ou de déchirement pendant l'étape de perçage.

- Rapport de talon : Le diamètre du talon enroulé doit être proportionnel à l'épaisseur du matériau afin d'éviter de fissurer la structure cristalline du métal lors du laminage.

- Rayons de pliage : Les angles vifs concentrent les contraintes. Les concepteurs doivent spécifier un rayon de pliage minimal compatible avec la nuance du matériau pour éviter les ruptures.

Options de finition et d'assemblage

Une pièce emboutie brute est rarement le produit fini. La fonctionnalité et la longévité d'une charnière de porte dépendent fortement des traitements post-embutissage.

Traitements de surface

Étant donné que les charnières en acier au carbone sont sujettes à l'oxydation, le placage est essentiel. Plaquage au zinc est la norme industrielle pour la résistance de base à la corrosion, souvent complétée par un revêtement de conversion au chromate. Pour les charnières architecturales haut de gamme, revêtement en poudre , polissage électrolytique (pour l'acier inoxydable), ou Revêtement pvd (pour les finitions décoratives) offrent une durabilité et une esthétique supérieures.

Techniques de montage

La phase d'assemblage consiste à insérer le pivot dans les maillons courbés. Cela peut être réalisé par :

- Bourrage : Déformation des extrémités du pivot afin qu'il ne puisse pas sortir.

- Filage : création d'une tête semblable à celle d'un rivet sur le pivot.

- Leur valeur maximale est de: Fixation du pivot à une branche pour les charnières de sécurité.

- Lubrification : Les charnières à cycles élevés peuvent nécessiter des bagues imprégnées de graisse ou d'huile insérées lors de l'assemblage afin d'assurer un fonctionnement fluide pendant des décennies d'utilisation.

Guide d'approvisionnement : Choisir un fabricant

Le choix d'un partenaire pour l'estampage va au-delà de la simple comparaison des prix unitaires. Les équipes achats doivent évaluer la compétence technique du fournisseur, ses certifications qualité et sa capacité d'évolutivité. Les indicateurs clés d'un partenaire fiable incluent l'entretien interne des outillages, qui garantit une qualité constante sur des millions de cycles, ainsi que des certifications telles que ISO 9001.

Pour les projets exigeant des normes de qualité rigoureuses—comme les applications automobiles ou l'industrie lourde—la transition entre la phase de prototypage et la production de masse constitue un défi courant. Shaoyi Metal Technology spécialisée dans cette transition, exploitant une précision certifiée IATF 16949 et des capacités de presse allant jusqu'à 600 tonnes. Que vous ayez besoin de prototypes rapides ou d'une fabrication à grande échelle respectant les normes mondiales des équipementiers d'origine (OEM), leurs services d'ingénierie complets offrent une solution robuste pour les composants critiques.

Lors de l'évaluation des fournisseurs, demandez un document de capacité détaillant leur tonnage maximal de presse, la taille du plateau et les protocoles de contrôle qualité (tels que les essais au brouillard salin pour la résistance à la corrosion). Un fournisseur transparent accueillera favorablement les questions relatives à ses programmes d'entretien des matrices et à ses canaux d'approvisionnement en matériaux.

Optimisation de l'approvisionnement en charnières

Réussi emboutissage métallique de charnière de porte l'approvisionnement repose sur une compréhension claire des compromis entre les propriétés des matériaux, les exigences de tolérance et l'économie de volume. En spécifiant le procédé de fabrication approprié — découpage par matrice progressive pour les grandes séries, découpage laser pour les prototypes — et en respectant les directives de conception pour la fabricabilité (DFM), les acheteurs peuvent obtenir des composants de haute qualité répondant à des normes rigoureuses de performance. Privilégiez les fabricants qui font preuve de transparence quant à leurs capacités d'outillage et à leurs processus de contrôle qualité afin de garantir une stabilité à long terme de la chaîne d'approvisionnement.

Questions fréquemment posées

1. Quelle est la différence entre le poinçonnage et le pressage métallique ?

Bien que souvent utilisés de manière interchangeable, « poinçonnage » désigne généralement l'ensemble du processus de mise en forme du métal à l'aide de matrices, incluant des opérations telles que le perçage, le découpage et le pliage. « Pressage » fait référence plus spécifiquement à l'application d'une force ou d'une pression pour former le métal. Dans le contexte de la fabrication de charnières, le poinçonnage est le terme global couvrant l'ensemble du cycle de production.

2. Quels sont les quatre types de poinçonnage métallique ?

Les quatre types principaux sont Estampage à matrice progressive (processus continu et automatisé), Frappe de transfert (pièces transférées mécaniquement entre stations), Emboutissage profond (formage de formes ressemblant à des coupes), et Poinçonnage Micro/Miniature (pour de petites pièces électroniques de précision). Les charnières sont généralement fabriquées à l'aide de matrices progressives ou transférées.

3. Quelle est la difficulté du poinçonnage métallique ?

La "dureté" ou la force requise dépend de la résistance au cisaillement et de l'épaisseur du matériau. Le poinçonnage de l'acier inoxydable nécessite une force beaucoup plus importante (en tonnage) et des matrices en acier plus dur que pour l'aluminium ou le laiton. Les fabricants calculent la force requise de la presse (tonnage) en fonction de la longueur totale des découpes et des propriétés du matériau afin de prévenir la rupture des matrices.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —