Fonderie sous pression vs fonderie en sable : Le bon choix pour les blocs moteurs

TL ;DR

Lorsqu'on compare la fonderie sous pression et la fonderie en sable pour les blocs moteurs, la fonderie en sable est une méthode très courante et polyvalente. Bien que la fonderie sous pression offre une meilleure finition de surface et une plus grande précision, ses coûts élevés en outillage la rendent moins fréquente pour les blocs moteurs plus grands et complexes, même si elle est utilisée pour certains modèles en aluminium à forte production. La fonderie en sable offre la combinaison essentielle d'un coût initial faible, d'une flexibilité de conception pour des canaux internes complexes, et la capacité de travailler avec les alliages nécessaires de fonte et d'aluminium, ce qui en fait le choix supérieur pour cette application spécifique.

Principaux procédés expliqués : comprendre la fonderie sous pression et la fonderie en sable

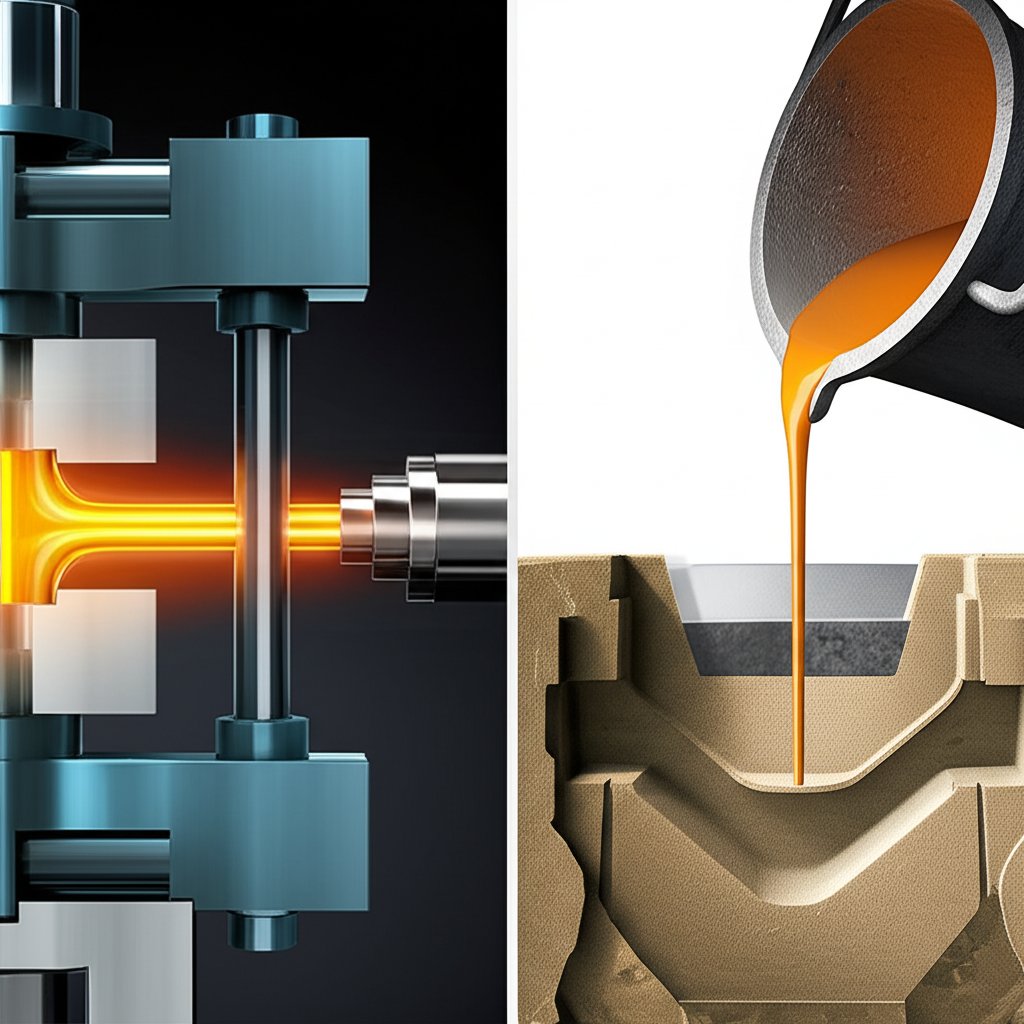

Pour comprendre pourquoi l'un des procédés est préféré à l'autre pour les blocs moteurs, il est essentiel de maîtriser les principes fondamentaux de la fonderie sous pression et de la fonderie en sable. Bien que les deux consistent à verser du métal en fusion dans un moule pour créer une pièce, leurs matériaux, méthodes et mécanismes sont très différents, ce qui conduit à des résultats distincts en termes de coût, de précision et d'application.

Qu'est-ce que la fonderie sous pression ?

La coulée sous pression est un procédé de fabrication qui force le métal fondu à entrer sous haute pression dans une cavité de moule réutilisable, appelée matrice. Ces matrices sont généralement usinées à partir d'acier trempé et se composent de deux moitiés qui sont solidement serrées lors de l'injection. Selon des informations d'experts en fabrication comme Neway Precision , ce procédé à haute pression permet de créer des pièces avec une précision dimensionnelle exceptionnelle et une finition de surface lisse. Il convient mieux aux métaux non ferreux comme l'aluminium, le zinc et le magnésium.

Le procédé de coulée sous pression suit généralement les étapes suivantes:

- Préparation de la filière : La matrice en acier est nettoyée et lubrifiée pour faciliter l'éjection des pièces et régler la température.

- Injection : Le métal fondu est injecté dans la cavité du matériau à grande vitesse et à haute pression.

- Refroidissement : Le métal refroidit et se solidifie rapidement dans la matrice.

- Éjection : Les demi-mâts sont ouverts et la coulée solide est retirée par des épingles éjecteurs.

Que signifie le sable?

La coulée au sable est l'une des méthodes de coulée métallique les plus anciennes et les plus polyvalentes. Il utilise un moule en sable compacté plutôt que du métal. Comme le détaillent des sources comme Gabrian , un motif de la pièce finale est pressé dans le sable pour créer la cavité du moule. Le moule de sable est jetable, ce qui signifie qu'il est détruit pour enlever la coulée et un nouveau moule doit être créé pour chaque pièce. Ce procédé est idéal pour les grands composants et peut être utilisé avec une grande variété de métaux, y compris ceux à haut point de fusion comme le fer, l'acier, le bronze et le laiton.

Les étapes typiques de la coulée du sable comprennent:

- Fabrication de moisissures: Le sable est serré étroitement autour d'un motif, qui est ensuite retiré pour laisser une cavité dans la forme de la pièce. Des noyaux de sable peuvent être placés dans le moule pour créer des caractéristiques internes complexes.

- Coulée : Le métal fondu est versé dans la cavité du moule, en utilisant généralement la gravité pour remplir l'espace.

- Solidification : Le métal est laissé refroidir et durcir dans le moule de sable.

- - Je vous en prie. Une fois solidifié, le moule de sable est brisé pour libérer la coulée. La pièce est ensuite nettoyée pour enlever tout sable restant.

Comparaison directe: principales différences entre la coulée sous pression et la coulée au sable

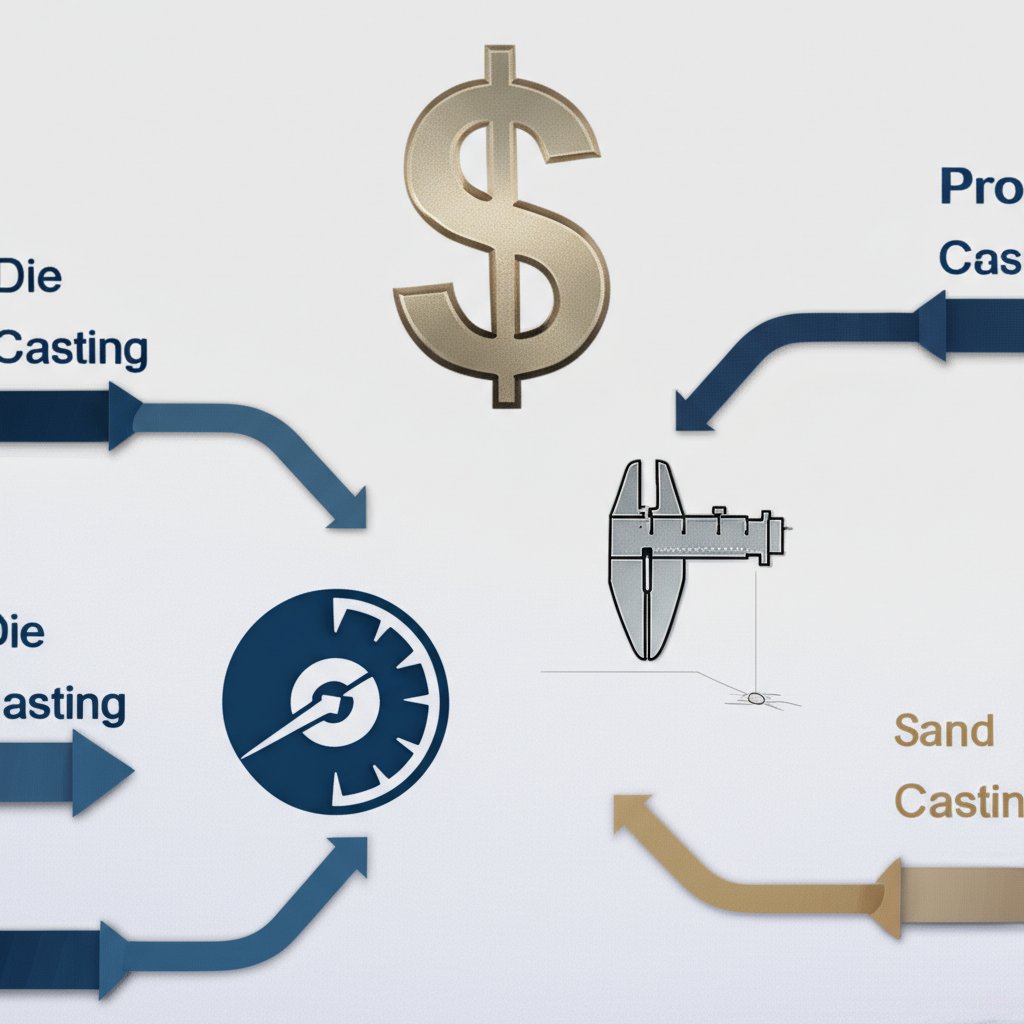

Le choix entre la coulée sous pression et la coulée au sable repose sur une série de compromis liés au coût, au volume, à la précision et au matériau. Pour les ingénieurs et les concepteurs de produits, il est essentiel de comprendre ces différences pour prendre une décision commercialement judicieuse. Alors que l'un des procédés offre rapidité et précision, l'autre offre flexibilité et rentabilité pour certaines applications.

Le tableau suivant, synthétisé à partir de données provenant de plusieurs ressources de fabrication, donne un aperçu clair de leurs principales distinctions.

| Facteur | Fonderie Sous Pression | Moulage en sable |

|---|---|---|

| Coût d'outillage | Très élevé (moulures d'acier usinées) | Très faible (modèles simples) |

| Volume de production | Idéal pour les pièces de grande taille (10.000 pièces) | Coût efficace pour les volumes faibles à moyens |

| Finition de surface | Excellente finition lisse | Finition rugueuse et texturée |

| Précision dimensionnelle | Haute précision (tolérances serrées, par exemple ± 0,1 mm) | Plus faible précision (tolérances plus larges) |

| Complexité des pièces | Excellent pour les murs minces et les détails complexes | Excellent pour les pièces de grande taille à géométrie interne complexe (utilisant des noyaux) |

| Vitesse de production | Temps de cycle très rapide (secondes par pièce) | Temps de cycle plus lents (de minutes à heures par pièce) |

| Options de matériaux | Limité aux alliages non ferreux (Al, Zn, Mg) | Pratiquement tous les métaux (fer, acier, laiton, bronze, aluminium) |

Coûts d'outillage et volume de production sont les différenciateurs les plus importants. Le coût initial élevé de la fabrication d'un matricule d'acier pour la coulée sous pression ne peut être justifié que par la production de masse, où le coût par pièce devient très faible. En revanche, le faible coût des motifs pour la coulée au sable le rend parfait pour les prototypes, les petites séries ou les pièces très grandes où une matrice en acier serait prohibitive.

Finition de surface et précision sont les principaux avantages de la coulée sous pression. Comme le souligne Lupton & Place , le moule en acier lisse et l'injection haute pression donnent une finition supérieure qui ne nécessite souvent aucun post-traitement. La coulée au sable produit une surface plus rugueuse en raison de la texture du sable, ce qui signifie que les pièces ont souvent besoin d'un usinage ou d'une finition secondaire.

Complicité et taille des pièces présentent une comparaison plus nuancée. La coulée sous pression excelle dans la fabrication de pièces aux parois très minces et aux détails extérieurs fins et complexes. Cependant, la coulée au sable est beaucoup plus flexible pour la production de pièces très grandes et peut créer des passages internes incroyablement complexes, comme les coques d'eau dans un bloc moteur, en utilisant des noyaux de sable jetables dans le moule principal.

Pourquoi la coulée de sable domine

En ce qui concerne la fabrication d'un bloc moteur, les avantages théoriques de la coulée sous pression, de sa précision et de sa rapidité, sont complètement éclipsés par ses limites pratiques et économiques. La coulée de sable est une méthode très populaire pour cette application pour plusieurs raisons claires et convaincantes. La complexité, la taille et l'économie de production d'un bloc moteur s'alignent parfaitement avec les atouts de la coulée de sable.

Le principal obstacle à la coulée sous pression est le coût astronomique des outils. Un bloc moteur est un composant grand et très complexe. La fabrication d'un matériau en acier durci capable de le produire coûterait des millions de dollars et prendrait beaucoup de temps. Étant donné que les constructeurs automobiles mettent régulièrement à jour les conceptions du moteur, cet investissement massif dans un moule permanent est tout simplement impossible. La coulée à sable, avec ses moules jetables peu coûteux, permet de modifier rapidement et à moindre coût la conception.

En outre, la conception d'un bloc moteur repose sur des canaux internes complexes pour le liquide de refroidissement (vestes d'eau) et les galeries d'huile. Ces géométries internes complexes sont parfaitement adaptées à la coulée de sable. Le procédé utilise des noyaux de sable formés avec précision et placés à l'intérieur du moule principal. Après que le métal a été coulé et solidifié, les grains de sable sont simplement brisés et secoués, laissant derrière eux un réseau complexe de passages. Il serait presque impossible et extrêmement coûteux de réaliser cela avec une matrice en acier permanente.

Enfin, la coulée au sable est suffisamment polyvalente pour manipuler les matériaux généralement utilisés pour les blocs de moteur, à savoir les alliages de fonte et d'aluminium. Bien que les blocs d'aluminium puissent être coulés sous pression, le processus est généralement réservé aux moteurs plus petits. Pour les blocs de grande taille et robustes utilisés dans la plupart des véhicules, en particulier ceux en fonte, la coulée au sable est la seule solution pratique et rentable. Cette flexibilité permet aux fabricants de choisir le matériau le plus performant et le plus durable sans être limités par le processus de fabrication.

Au-delà de la coulée: un regard sur la forge et la coulée d'investissement

Bien que la discussion se concentre souvent sur la coulée sous pression par rapport à la coulée au sable, d'autres processus de fabrication offrent différents ensembles d'avantages pour des applications spécifiques. La compréhension de ces alternatives, telles que la coulée et la forge, fournit une image plus complète aux ingénieurs qui choisissent une méthode de production.

Fonderie d'investissement , comme l'expliquent des ressources comme Howard Precision Metals la coulée sous pression est une autre méthode de coulée connue pour produire des pièces avec une finition de surface exceptionnelle et une grande précision dimensionnelle, souvent supérieure à la coulée sous pression. Il utilise un motif en cire pour créer un moule en céramique, qui est ensuite fondu avant de couler le métal. Ce procédé est idéal pour les pièces très complexes et complexes (comme les pales de turbine) et peut être utilisé avec une large gamme de métaux ferreux et non ferreux. Cependant, il est généralement plus coûteux et plus lent que la coulée sous pression, ce qui le rend adapté à des applications de faible volume et de haute précision.

Il est également important de distinguer la coulée de forgeage . Le forgeage n'implique pas de métal en fusion ; il consiste plutôt à façonner une pièce solide de métal à l'aide de forces compressives, soit par martelage, soit par pression. Ce procédé donne des pièces dotées d'une résistance et d'une durabilité supérieures, car la structure interne du grain métallique est affinée et alignée. Pour les composants automobiles critiques soumis à de fortes contraintes, où la résistance est primordiale, le forgeage est souvent la méthode privilégiée. Pour les entreprises à la recherche de solutions hautes performances, des fournisseurs spécialisés tels que Technologie métallique de Shaoyi (Ningbo) proposent des pièces automobiles forgées sur mesure, démontrant ainsi l'importance de ce procédé dans l'industrie.

Questions fréquemment posées

1. La fonderie sous pression est-elle meilleure que la fonderie au sable ?

Aucun des deux procédés n'est universellement « meilleur » ; le choix idéal dépend entièrement des exigences du projet. La fonderie sous pression est supérieure pour la production en grand volume de pièces de petite à moyenne taille nécessitant une grande précision et une finition de surface lisse. La fonderie au sable convient mieux aux grandes pièces, aux faibles volumes de production, aux composants présentant des géométries internes complexes, ainsi qu'aux projets où le coût initial d'outillage est un facteur critique.

2. Quel type de fonderie est utilisé pour les blocs-moteurs ?

La fonderie au sable est une méthode très courante pour la fabrication des blocs-moteurs, notamment pour les conceptions en fonte et pour la production d'aluminium à faible volume. Bien que d'autres méthodes comme la fonderie sous pression soient également utilisées pour les blocs en aluminium à haut volume, la capacité de la fonderie au sable à produire de manière rentable des pièces grandes et complexes avec des passages internes élaborés en fait un choix populaire.

3. Pourquoi utilise-t-on la fonderie au sable pour les blocs-moteurs ?

Le moulage en sable est utilisé pour les blocs moteurs en raison d'une combinaison de facteurs. Premièrement, les coûts d'outillage sont nettement inférieurs à ceux du moulage sous pression, ce qui est crucial pour une pièce aussi grande et permet des mises à jour fréquentes du design. Deuxièmement, il permet facilement de créer les canaux internes complexes nécessaires au liquide de refroidissement et à l'huile à l'aide de noyaux en sable jetables. Enfin, il est très polyvalent et adapté aux alliages de fonte et d'aluminium couramment utilisés pour les blocs moteurs.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —