Maîtriser la conception de profilés d'extrusion aluminium à emboîtement

Maîtriser la conception de profilés d'extrusion aluminium à emboîtement

TL ;DR

La conception efficace de profils d'extrusion d'aluminium à emboîtement repose sur le choix de la géométrie d'assemblage appropriée et le maintien de tolérances dimensionnelles précises. En intégrant des éléments tels que des clips, des queues d'aronde et des joints emboîtés, les concepteurs peuvent réaliser des assemblages solides et stables sans dépendre de fixations traditionnelles. La réussite exige une compréhension approfondie des propriétés du matériau, de la régularité de l'épaisseur des parois, ainsi que de l'impact de la forme du profil sur la fabricabilité et l'efficacité d'assemblage.

Principes fondamentaux de la conception de profils d'extrusion à emboîtement

Concevoir des profilés en aluminium à emboîtement est une approche stratégique pour créer des liaisons élégantes, solides et efficaces entre composants. Contrairement aux simples assemblages bout à bout qui nécessitent des fixations externes ou du soudage, les profilés à emboîtement intègrent des géométries complémentaires permettant une connexion directe. Cette méthode simplifie le montage, réduit la nomenclature et améliore souvent l'intégrité structurelle du produit final. Le principe fondamental consiste à exploiter le procédé d'extrusion lui-même pour créer des sections transversales complexes assurant à la fois une fonction structurelle et de liaison.

La polyvalence du procédé d'extrusion de l'aluminium permet de réaliser de nombreux types d'assemblages, chacun adapté à différentes applications et exigences de performance. Ces assemblages sont généralement classés selon leur méthode de montage et selon qu'ils forment une liaison permanente ou démontable. Comprendre ces types fondamentaux constitue la première étape pour tirer pleinement parti de leur potentiel dans une conception.

Géométries courantes des joints et leurs principes mécaniques

Plusieurs types principaux de joints à emboîtement sont couramment utilisés en conception de produits, chacun présentant des propriétés mécaniques distinctes. Parmi les plus importants, citons :

- Joints à clic : Également appelés joints à verrouillage rapide, ils sont conçus pour un assemblage rapide, souvent permanent. Ils exploitent les propriétés élastiques de l'aluminium, où un élément flexible (comme une crête ou un clip) se déforme lors de l'insertion, puis reprend sa forme initiale pour verrouiller les deux profilés ensemble. Cette méthode permet de réduire considérablement le temps d'assemblage et élimine le besoin de fixation supplémentaire.

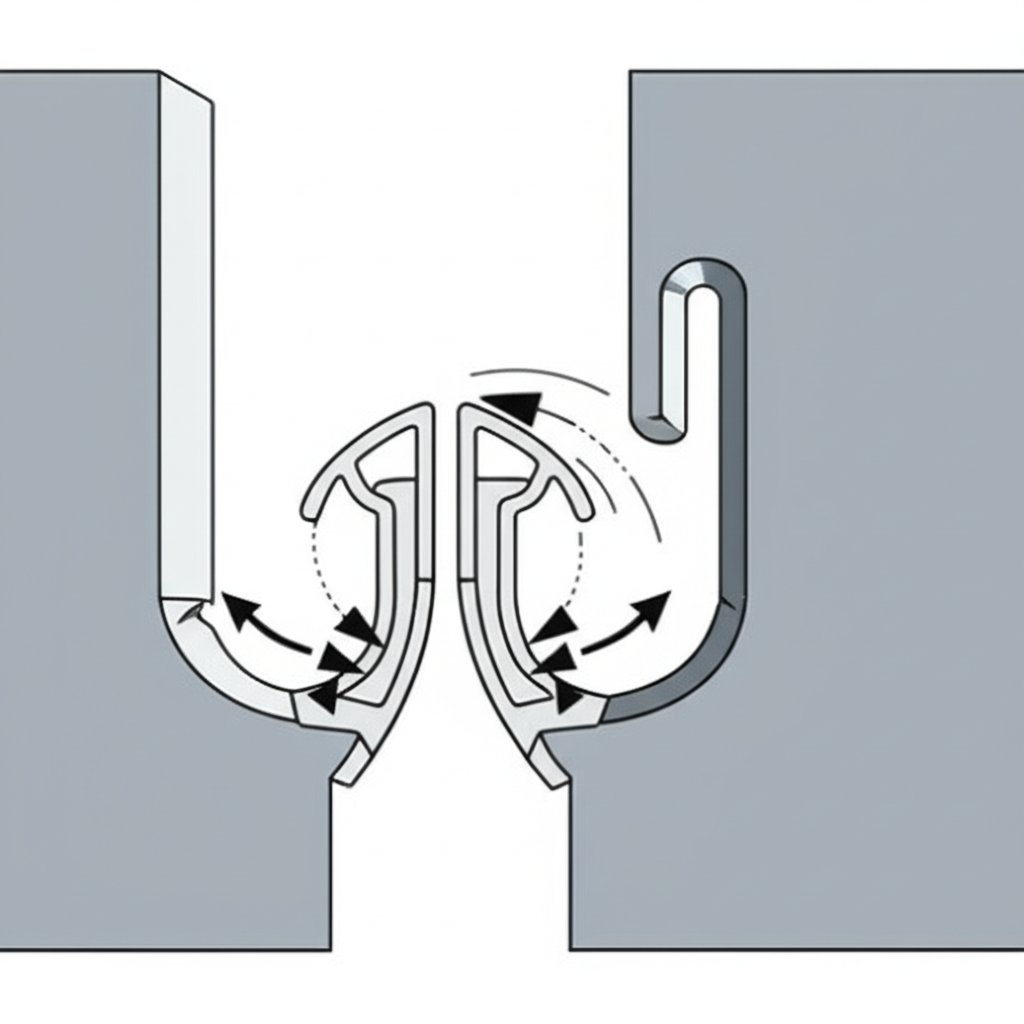

- Joints à emboîtement : Cette catégorie désigne souvent des joints qui s'assemblent par un mouvement de rotation, comme une rainure et languette modifiée, où des éléments courbes empêchent le désassemblage par traction linéaire. La connexion est sécurisée une fois assemblée et ne peut être défaite que par un mouvement de rotation inverse, ce qui la rend très résistante à la séparation sous des charges normales.

- Joints imbriqués : Ces assemblages utilisent des surfaces complémentaires comme un tenon-mortaise classique ou un assemblage à mi-bois pour obtenir un alignement précis. Bien qu'ils permettent un alignement parfait des pièces, ils ne les verrouillent généralement pas par eux-mêmes et peuvent nécessiter l'utilisation d'adhésifs ou de fixations secondaires afin de créer un assemblage permanent ou semi-permanent. Leur fonction principale est l'alignement et la répartition des charges.

- Assemblages à glissement : Parfois appelés assemblages à manchon, ces profilés sont conçus pour coulisser ensemble le long de leur longueur. Cela crée une connexion solide et continue, idéale pour les applications linéaires, mais peut s'avérer difficile à monter dans des espaces restreints.

Principaux critères de conception pour des performances optimales

Créer un profilé en aluminium à emboîtement réussi nécessite plus que le simple choix d'un type d'assemblage ; cela exige une attention particulière à plusieurs paramètres critiques de conception. Ces facteurs influencent directement la résistance, la fabricabilité, le coût et les performances globales de la pièce dans son application prévue. Négliger ces détails peut entraîner des pièces difficiles à produire, ne répondant pas aux spécifications de performance ou inutilement coûteuses. Comme indiqué dans les meilleures pratiques établies par les experts du secteur, l'attention portée à ces éléments dès la phase de conception permet d'éviter des retouches coûteuses.

Une extrusion bien conçue équilibre la géométrie idéale avec les limitations pratiques du procédé d'extrusion. Des facteurs tels que les propriétés de l'alliage d'aluminium, la régularité de l'épaisseur des parois et la précision des tolérances dimensionnelles sont primordiaux. Chaque décision représente un compromis entre performance, coût et facilité de fabrication, et une approche globale est nécessaire pour obtenir une conception optimisée.

Tolérances, épaisseur des parois et sélection des matériaux

La précision est essentielle, notamment pour des caractéristiques telles que les systèmes d'assemblage par clips, où les dimensions exactes déterminent la force de verrouillage et la durabilité. Les ingénieurs doivent identifier quelles dimensions sont critiques pour le fonctionnement et appliquer des tolérances plus strictes uniquement là où cela est nécessaire afin de maîtriser les coûts. Une communication claire de ces exigences au fabricant d’extrusions garantit que le produit final fonctionnera comme prévu.

L'épaisseur des parois est un autre facteur crucial. De grandes variations d'épaisseur sur un même profil peuvent entraîner des vitesses de refroidissement inégales pendant la fabrication, provoquant des déformations ou des imprécisions dimensionnelles. La meilleure pratique consiste à maintenir une épaisseur de paroi uniforme chaque fois que possible. Si des variations sont inévitables, il est conseillé de concevoir des transitions progressives entre les différentes épaisseurs afin d'assurer un écoulement homogène du matériau à travers la filière d'extrusion.

Le choix de l'alliage d'aluminium a également un impact significatif. Différents alliages offrent des combinaisons uniques de résistance, de résistance à la corrosion, de finition de surface et d'extrudabilité. Par exemple :

- alliage 6063 : Souvent choisi pour sa finition de surface excellente et son extrudabilité, ce qui le rend idéal pour les applications architecturales et décoratives.

- alliage 6061 : Offre une résistance supérieure et une bonne résistance à la corrosion, adapté aux composants structurels.

- alliage 7075 : Offre une très haute résistance, ce qui en fait un choix courant pour les applications exigeantes dans les secteurs aérospatial et de la défense.

Guide pratique pour la conception de joints d'emboîtement courants

Transformer des principes théoriques en une géométrie fonctionnelle, c'est là que la conception devient un exercice pratique. Concevoir une caractéristique d'emboîtement robuste nécessite une approche étape par étape qui tient compte des forces en jeu, du processus d'assemblage et du comportement du matériau. Deux des caractéristiques d'emboîtement les plus courantes et efficaces sont l'assemblage par clipsage et la queue d'aronde (un type d'ajustement glissant ou d'assemblage à emboîtement). Maîtriser leur conception fournit une base solide pour créer une grande variété de profils sur mesure.

Pour toute conception d'emboîtement, le processus commence par la définition des exigences fonctionnelles. L'assemblage sera-t-il permanent ou démontable ? Quelles charges doit-il supporter ? Comment l'utilisateur va-t-il l'assembler ? Les réponses à ces questions orienteront les choix géométriques, comme l'angle d'une crête de verrouillage ou la profondeur d'un canal de réception. Il est essentiel de visualiser tout le cycle de vie de l'assemblage, de l'extrusion jusqu'à l'assemblage final et à l'utilisation.

Concevoir un assemblage par clipsage

Les assemblages par emboîtement sont appréciés pour leur rapidité de montage et leur conception sans fixation. La création d'un assemblage efficace implique un équilibre minutieux entre flexibilité et résistance.

- Définir le mécanisme de verrouillage : La conception la plus courante est un crochet en porte-à-faux ou une barbe qui se déforme lors de l'insertion dans une gorge de réception, puis reprend sa forme initiale pour créer un sous-découpage, empêchant ainsi la séparation. L'angle d'entrée de la barbe doit être progressif (par exemple 30 à 45 degrés) afin de faciliter le montage, tandis que la face de verrouillage doit être plus abrupte (par exemple 90 degrés) pour une fixation sécurisée dans les applications permanentes.

- Calculer la déformation et la contrainte : L'élément en porte-à-faux doit être suffisamment flexible pour se déformer sans dépasser la limite élastique de l'alliage d'aluminium, ce qui entraînerait une déformation permanente. Cela nécessite un calcul précis basé sur le module d'élasticité et la limite d'élasticité du matériau. L'épaisseur et la longueur de la branche flexible sont les variables principales à ajuster.

- Assurer des tolérances appropriées : La réussite d'un système de fixation par cliquetage dépend de dimensions précises. L'interférence entre la crête et l'élément récepteur doit être strictement contrôlée. Une interférence trop importante entraînera une force d'assemblage excessive ou une casse, tandis qu'une interférence insuffisante donnera lieu à une connexion lâche et peu sécurisée.

Concevoir un assemblage à queue d'aronde

Les assemblages à queue d'aronde, une forme d'ajustement glissant, offrent une excellente résistance aux forces de traction et garantissent un alignement précis. Le processus de conception vise à créer une géométrie auto-alignante et mécaniquement verrouillée.

- Établir la géométrie : Une queue d'aronde classique comporte une languette trapézoïdale qui coulisse dans une rainure correspondante. Pour un verrouillage rotatif, les surfaces d'emboîtement sont courbées. L'angle de la queue d'aronde détermine sa résistance à la traction ; des angles plus prononcés assurent un verrouillage mécanique plus solide, mais peuvent nécessiter une plus grande précision lors de la fabrication.

- Prendre en compte la méthode d'assemblage : Une queue d'aronde droite nécessite un glissement linéaire pour l'assemblage. Cette solution est simple, mais exige un espace libre à une extrémité de l'extrusion. Un verrouillage par rotation s'assemble en inclinant une pièce par rapport à l'autre, puis en la faisant pivoter en place, ce qui est utile pour les assemblages fermés où le glissement linéaire est impossible.

- Gérer le frottement et le jeu : L'ajustement entre les composants mâle et femelle doit être précis. Un petit jeu est nécessaire pour permettre un montage facile et tenir compte des tolérances de fabrication ainsi que des finitions de surface (comme l'anodisation, qui ajoute de l'épaisseur). La conception doit viser un ajustement serré qui minimise le jeu sans rendre l'assemblage trop difficile.

Optimisation pour la fabricabilité, le coût et l'assemblage

Un design de profil à emboîtement n'est efficace que s'il peut être fabriqué de manière efficiente, assemblé facilement et produit dans les limites du budget. Les choix de conception ont des conséquences importantes en aval, affectant tout, du coût de la filière d'extrusion au temps de main-d'œuvre nécessaire pour l'assemblage final. Un concepteur stratégique pense au-delà de la pièce elle-même et prend en compte l'ensemble de l'écosystème de production. En simplifiant les profils et en concevant en fonction du procédé, les ingénieurs peuvent réduire considérablement les coûts et les délais de fabrication.

L'un des avantages les plus puissants de la conception de caractéristiques à emboîtement est la possibilité d'éliminer des opérations secondaires et des composants. Un système astucieux de clips ou d'assemblage par emboîtement peut remplacer des vis, des supports et des adhésifs, ce qui permet non seulement de réduire les coûts de matériaux, mais aussi de diminuer drastiquement le temps d'assemblage et la main-d'œuvre. Cette approche globale, qui équilibre performance technique et viabilité commerciale, est la marque distinctive d'une conception experte par extrusion.

En outre, une collaboration précoce avec un fabricant d'extrusions est cruciale pour valider la faisabilité de fabrication d'un design. Un partenaire expérimenté peut fournir des retours inestimables sur la complexité de la filière, les défis potentiels liés à l'extrusion et les opportunités de réduction des coûts. Pour les projets dans des secteurs exigeants, comme l'automobile, où la précision et la qualité sont incontournables, ce partenariat devient encore plus essentiel. Pour les projets automobiles nécessitant des composants conçus avec précision, envisagez des profilés aluminium sur mesure auprès d'un partenaire de confiance. Shaoyi Metal Technology propose un service complet clé en main , du prototypage rapide à la production à grande échelle dans le cadre d'un système qualité strictement certifié IATF 16949, contribuant ainsi à rationaliser la fabrication et à garantir que les composants répondent exactement aux spécifications.

Votre parcours vers la conception avancée de profilés par extrusion

Maîtriser la conception d'extrusions en aluminium à emboîtement permet d'atteindre de nouveaux niveaux de performance, d'efficacité et d'élégance dans le design. En dépassant les profilés simples pour adopter des éléments d'assemblage intégrés, vous pouvez réduire la complexité, diminuer les coûts d'assemblage et créer des produits plus solides et plus épurés. Les points clés sont de fonder votre conception sur des principes fondamentaux, d'accorder une attention méticuleuse aux paramètres critiques tels que les tolérances et l'épaisseur des parois, et de toujours considérer les impacts en aval sur la fabrication et l'assemblage. En appliquant ces stratégies, vous pouvez transformer un simple morceau d'aluminium en un composant sophistiqué et haute performance.

Questions fréquemment posées

1. Qu'est-ce qu'un joint à clic pour profilé extrudé en aluminium ?

Un système d'emboîtement par extrusion d'aluminium, ou verrouillage par clic, est une fonction d'assemblage intégrée où un profil présente une barbe ou un clip flexible qui se déforme lorsqu'il est inséré dans un canal récepteur d'un autre profil. Une fois inséré, l'élément revient en place avec un « clic », créant un verrou mécanique qui empêche la séparation des deux pièces sans nécessiter de fixation supplémentaire. Cette méthode est appréciée pour son assemblage rapide et son aspect esthétique soigné.

2. Comment connecter des profils en aluminium sans fixations ?

Vous pouvez assembler des profils en aluminium sans fixations traditionnelles en les concevant avec des géométries intégrées à emboîtement. Les méthodes courantes incluent les joints à clic, qui s'enclenchent automatiquement ; les joints à glissement comme les queues d'aronde, qui s'emboîtent par coulissement pour former une liaison mécanique solide ; et les joints à verrouillage rotatif, assemblés en tournant une pièce dans une autre. Ces méthodes s'appuient sur la forme du profil pour l'assemblage, réduisant ainsi le temps d'assemblage et le nombre de composants.

3. Quels sont les joints aveugles dans les profilés extrudés en aluminium ?

Les joints aveugles désignent des assemblages où le mécanisme de fixation est caché après le montage, offrant une apparence propre et sans discontinuité. Les profilés à emboîtement constituent un excellent moyen de réaliser des joints aveugles. Par exemple, un assemblage par clipsage est par nature un joint aveugle, car le système de verrouillage est intégré à l'intérieur des profilés. Une autre méthode consiste à utiliser des connecteurs ou des équerres internes qui se glissent dans des canaux cachés afin de relier deux profilés bout à bout ou en angle, de sorte que tous les éléments de fixation restent invisibles.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —