Avantages des étriers de frein forgés sur mesure : de la métallurgie à la piste

Comprendre les étriers de frein personnalisés forgés et leur importance

Lorsque quelques millisecondes séparent une arrivée sur le podium du reste du peloton, ou lorsque vous devez freiner une charge lourde en descente sur une route de montagne et que vous devez avoir une confiance absolue en vos freins, les passionnés d'automobiles et les professionnels exigeants refusent de se contenter de solutions produites en série. Ils optent pour des étriers de frein forgés sur mesure. Mais qu'est-ce qui fait exactement de ces composants la référence en matière de freins haute performance ?

Un étrier de frein forgé sur mesure incarne la convergence de deux concepts puissants : des spécifications techniques personnalisées adaptées précisément à votre application, et des propriétés métallurgiques supérieures que seul le procédé de forge peut offrir. Contrairement aux étriers de frein après-vente standards, ces composants sont conçus en fonction du poids de votre véhicule, de son utilisation prévue et de ses objectifs de performance.

Pourquoi le forgeage change tout dans la fabrication des étriers de frein

Imaginez un forgeron frappant du métal incandescent pour lui donner forme. Le procédé de forgeage fonctionne selon le même principe, mais avec une pression hydraulique immense. Selon KTG Auto, des lingots d'aluminium chauffés sont comprimés sous une force extrême, ce qui aligne la structure interne du grain métallique tout en éliminant la porosité et les défauts internes. Cela crée un composant plus dense et plus résistant par rapport aux alternatives moulées, où le métal en fusion est simplement versé dans des moules.

Le résultat ? Les étriers forgés offrent d'exceptionnels rapports résistance-poids et conservent leur intégrité structurelle dans les conditions sévères de cycles répétés de freinage à haute température. Lorsque vous lisez un avis sur un étrier de frein haut de gamme ou que vous évaluez n'importe quel composant de frein, comprendre cette différence fondamentale de fabrication vous aide à comprendre pourquoi les options forgées ont des prix plus élevés.

L'avantage personnalisé : au-delà des pièces de performance standard

Voici ce qui distingue les étriers de frein véritablement personnalisés des améliorations de performance standard. Lorsque vous choisissez un étrier forgé sur mesure, vous ne sélectionnez pas simplement parmi des options prédéfinies. Vous collaborez avec des ingénieurs pour optimiser les alésages, les configurations de pistons, la géométrie de fixation et les grades de matériaux spécifiquement pour votre application.

Quels sont les bons étriers de frein pour votre projet ? Cela dépend entièrement de vos besoins spécifiques. Un véhicule utilisé occasionnellement sur piste nécessite des caractéristiques différentes de celles d’un véhicule remorquant de lourdes charges à travers les cols de montagne. Le forgeage sur mesure comble cet écart en offrant à la fois l’excellence manufacturière des composants forgés et l’ajustement précis que la production de masse ne peut fournir.

Au cours de cet article, vous acquerrez les connaissances métallurgiques et les informations pratiques nécessaires pour comprendre pourquoi le forgeage produit des composants de frein supérieurs, et comment des spécifications personnalisées transforment ce potentiel en avantages concrets en termes de performance.

La science métallurgique derrière la supériorité des étriers forgés

Vous êtes-vous déjà demandé pourquoi les équipes de course professionnelles accordent-elles une telle importance aux méthodes de fabrication lors du choix des étriers de frein automobile ? La réponse se trouve au cœur même du métal. Comprendre le fonctionnement des étriers de frein sous contraintes extrêmes permet de comprendre pourquoi le procédé de forgeage produit des composants fondamentalement supérieurs. Décortiquons la science qui distingue les bons étriers des meilleurs.

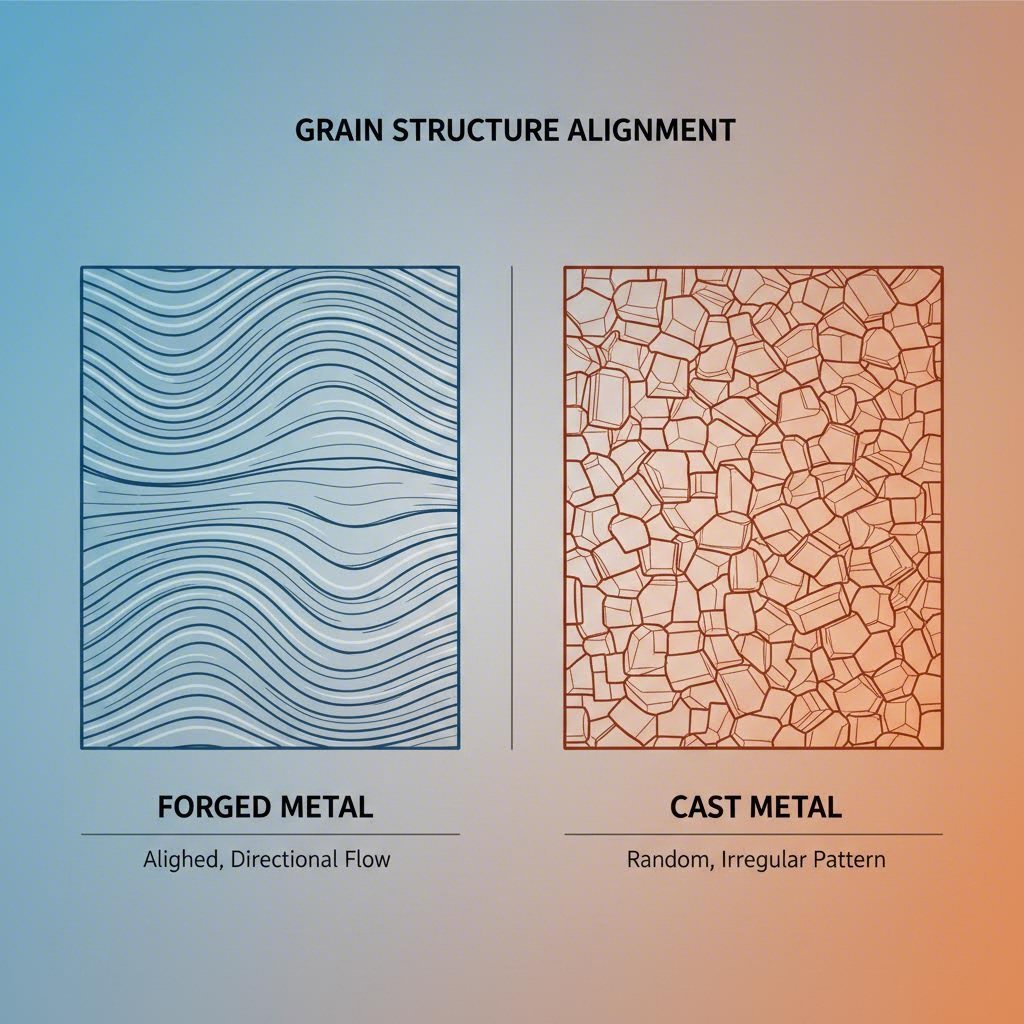

Lorsqu'un brut d'aluminium ou d'acier chauffé pénètre dans une presse de forgeage, un phénomène remarquable se produit au niveau moléculaire. Selon Trenton Forging, la structure de grain du métal fait référence à la manière dont la structure en réseau cristallin se solidifie et s'oriente au sein du matériau. Le forgeage ne se contente pas de façonner le métal : il transforme son architecture interne.

Alignement de la structure de grain et ses implications pour la résistance

Imaginez les grains dans le métal comme les fibres dans le bois. Tout comme le bois est plus résistant selon la direction de son fil, le métal présente une résistance directionnelle en fonction de l'alignement de ses grains cristallins. C'est ici que le forgeage excelle véritablement.

Pendant le processus de forgeage, le métal subit une déformation contrôlée à des températures élevées. Les forces de compression alignent intentionnellement les grains dans la direction de la résistance maximale. Comme Trenton Forging l'explique, cela produit des composants dotés d'une résistance exceptionnelle à la fatigue et aux chocs, car l'écoulement des grains peut être contrôlé pour correspondre aux exigences de contrainte de la pièce finie.

Pour les étriers de frein, cela signifie que la structure interne des grains suit les contours du corps de l'étrier, renforçant ainsi les zones soumises aux contraintes les plus élevées lors d'un freinage intense. Lorsque vous examinez des options comme un kit de rénovation d'étrier Brembo pour l'entretien, comprendre cet avantage lié au grain permet de mieux saisir pourquoi les corps forgés ont une durée de vie supérieure à celle de leurs homologues moulés.

Quel est le plus grand ennemi des étriers lors d'un freinage agressif ? Les cycles répétés de contrainte qui finissent par provoquer une rupture par fatigue. Les composants forgés résistent à ce phénomène car leur flux de grains continu élimine les points faibles là où les fissures apparaissent habituellement.

Élimination de la porosité par forgeage en compression

Cela semble complexe ? Imaginez la porosité comme de minuscules bulles d'air piégées dans le métal. Dans les pièces moulées, ces vides se forment naturellement lorsque le métal en fusion se solidifie. Selon The Federal Group USA, les pièces moulées sont plus sujettes à des défauts tels que des vides, des cavités et des retraits, en raison de la manière dont le métal en fusion se solidifie dans le moule.

Le forgeage élimine ce problème grâce à une force compressive intense. Lorsque des milliers de tonnes de pression compriment le métal chauffé pour lui donner forme, tous les vides potentiels sont littéralement écrasés. Le résultat est une densité quasi parfaite dans l'ensemble du composant.

Pourquoi cela a-t-il de l'importance pour vos freins ? Chaque vide microscopique représente un concentrateur de contrainte potentiel — un point faible à partir duquel des fissures peuvent se former sous l'effet répété de cycles thermiques et mécaniques. Les étriers forgés démarrent leur vie sans ces défauts cachés, offrant une base plus fiable pour des applications exigeantes.

Voici comment les trois méthodes principales de fabrication se comparent en termes de résultats métallurgiques :

- Forge (Formage par compression) : Billets chauffés comprimés sous une pression extrême. Résultat : une structure de grain alignée, une porosité éliminée, une densité supérieure et une résistance exceptionnelle à la fatigue. L'écoulement du grain suit les contours du composant, assurant une résistance directionnelle.

- Fonderie (Coulée en fusion) : Métal fondu versé dans des moules et laissé à se solidifier. Crée des propriétés isotropes (uniformes dans toutes les directions), mais entraîne une orientation aléatoire des grains, des vides potentiels, des défauts de retrait et une densité globale plus faible. Plus adaptée aux géométries complexes lorsque la résistance est moins critique.

- Usinage à partir de brut (Procédé soustractif) : Blocages métalliques pleins usinés à la forme finale. Conserve la structure de grain préalablement travaillée, mais la coupe expose les extrémités des grains, compromettant potentiellement la résistance à la fatigue. Comme Trenton Forging le souligne, l'usinage coupe souvent le motif d'écoulement unidirectionnel des grains, rendant le matériau plus sensible aux fissures par corrosion sous contrainte.

Le rapport résistance-poids avantageux des étriers de frein automobile forgés découle directement de cet alignement des grains. Étant donné que le métal forgé est plus dense et plus résistant dans les directions critiques, les ingénieurs peuvent concevoir des parois plus minces et retirer davantage de matière sans sacrifier l'intégrité structurelle. Vous obtenez des composants plus légers qui surpassent en réalité des alternatives coulées plus lourdes.

Cette supériorité métallurgique se traduit directement par une performance optimale là où cela compte : sur la piste et sur route. La science étant établie, la question logique suivante concerne la manière dont ces différences de fabrication se manifestent selon des critères de performance spécifiques tels que le poids, la gestion de la chaleur et la durabilité dans des conditions réelles.

Comparaison des étriers de frein forgés, moulés et usinés à partir de bloc

Maintenant que vous comprenez les bases métallurgiques, comment ces différences de fabrication se traduisent-elles par des avantages mesurables en termes de performance ? Lorsque vous évaluez différents types d'étriers pour votre véhicule, disposer de comparaisons concrètes selon plusieurs critères clés rend la décision plus claire. Examinons comment les étriers de frein forgés, moulés et usinés à partir de bloc se comparent lorsqu'il s'agit des situations les plus critiques.

Le tableau suivant présente une comparaison complète selon les critères qui importent aux passionnés sérieux et aux professionnels :

| Dimension des performances | Étriers forgés | Étriers moulés | Étriers usinés à partir de bloc |

|---|---|---|---|

| Caractéristiques de poids | Option la plus légère grâce à une densité optimisée permettant des parois plus fines sans perte de résistance | Le plus lourd ; nécessite des parois plus épaisses pour compenser la moindre résistance du matériau | Poids modéré ; dépend fortement de la conception et du retrait de matière lors de l'usinage |

| Intégrité structurelle | Supérieure ; une structure de grain alignée assure une rigidité exceptionnelle en charge | Adequate pour usage routier ; peut présenter une légère déformation sous freinage extrême | Bonne résistance, mais l'usinage coupe à travers le flux de grain, créant des points faibles potentiels |

| Gestion de la chaleur | Excellente ; une structure dense du matériau favorise une dissipation thermique efficace | Efficacité réduite ; la porosité interne peut piéger la chaleur et ralentir le transfert thermique | Bonnes propriétés thermiques ; le matériau plein conduit bien la chaleur |

| Résistance à la fatigue | Exceptionnelle ; le flux de grain continu élimine les points d'initiation de fissures | Inférieure ; les micro-vides agissent comme des concentrateurs de contrainte avec le temps | Modérée ; les extrémités exposées des grains peuvent développer des fissures par corrosion sous contrainte |

| Applications Typiques | Compétition professionnelle, voitures hautes performances, véhicules pour journées sur circuit | Véhicules particuliers standards, voitures de tous les jours, mises à niveau économiques | Voitures personnalisées pour exposition, petites séries, applications spécialisées |

Économie de poids sans compromettre l'intégrité structurelle

Vous remarquerez quelque chose de contre-intuitif en examinant les étriers sur les voitures conçues pour des performances sérieuses : les options les plus solides sont souvent les plus légères. Comment cela est-il possible ?

Les étriers forgés parviennent à ce résultat grâce à une optimisation de la densité. Selon EATHU Metals , le processus de forgeage affine la structure du grain, la rendant plus dense tout en augmentant simultanément la résistance. Cela signifie que les ingénieurs peuvent concevoir en toute confiance des parois d'étrier plus minces et retirer stratégiquement du matériau dans des zones non critiques, sans craindre une défaillance structurelle.

Le principe fonctionne ainsi : lorsque la résistance du matériau augmente, on en a besoin de moins pour supporter les mêmes charges. Les étriers fixes forgés peuvent présenter un usinage agressif de réduction de poids après le forgeage, car le métal sous-jacent peut le supporter. Les étriers moulés nécessitent une construction plus épaisse et plus lourde afin d'atteindre des niveaux de résistance comparables.

Dans les applications sur piste, où la masse non suspendue affecte directement la réactivité de la tenue de route, cet avantage s'accentue. Des étriers plus légers signifient que votre suspension peut réagir plus rapidement aux irrégularités de la surface, améliorant à la fois l'adhérence et la rétroaction au conducteur. Des options haut de gamme, comme les étriers arrière Brembo sur les véhicules hautes performances, utilisent spécifiquement le forgeage pour atteindre précisément cet équilibre entre résistance et gain de poids.

Caractéristiques de dissipation thermique selon les méthodes de fabrication

Imaginez que vous freinez fortement lors d'une descente en montagne ou que vous effectuez plusieurs tours rapides sur un circuit local. Vos freins transforment l'énergie cinétique en chaleur, de grandes quantités de chaleur. L'efficacité avec laquelle vos étriers gèrent cette charge thermique détermine si vous conservez un pouvoir de freinage constant ou si vous subissez une perte de freinage dangereuse.

Le forgeage améliore spécifiquement les performances des étriers de frein lors de cycles thermiques répétés de deux manières essentielles :

- Un matériau dense favorise un transfert thermique plus rapide : En l'absence de vides internes interrompant les trajets thermiques, la chaleur se dissipe efficacement à travers le corps forgé des étriers vers l'air ambiant. EATHU Metals souligne que les étriers forgés présentent une dissipation thermique supérieure grâce à leur structure matérielle dense, contribuant ainsi à abaisser la température du liquide de frein et à maintenir la stabilité du système.

- Stabilité structurelle sous contrainte thermique : Les étriers forgés conservent leur rigidité même lorsque la température augmente. Cela garantit un contact constant entre les plaquettes et le disque pendant les freinages intenses, évitant l'usure irrégulière et la perte de performance causées par la flexion des étriers de moindre qualité sous l'effet de la chaleur.

Les étriers moulés présentent ici un double inconvénient. Leur porosité interne réduit non seulement l'efficacité du transfert thermique, mais peut également emprisonner la chaleur dans des zones localisées. Lors de freinages intenses, cela provoque une dilatation thermique inégale et une dégradation accélérée du freinage – précisément au moment où vous avez le plus besoin de vos freins.

Comment le type de conception influence les avantages du forgeage

Lorsqu'on compare les étriers flottants aux conceptions fixes, le forgeage améliore chaque type différemment. Comprendre ces distinctions permet d'associer la méthode de fabrication à votre application spécifique.

Étriers fixes : Ces conceptions serrent le disque des deux côtés avec des pistons sur chaque moitié. Le forgeage bénéficie aux étriers fixes en offrant la rigidité extrême nécessaire pour empêcher la déformation du corps sous de fortes forces de serrage. Selon EATHU Metals , les étriers de frein forgés sont plus rigides, réduisant la déformation élastique pendant le freinage et assurant un contact plus serré et plus stable entre les plaquettes de frein et le disque. Cela se traduit par une réponse au freinage plus rapide et une transmission de la force plus directe, ce qui est critique pour les applications sur circuit.

Étriers flottants : Ces conceptions à simple côté s'appuient sur des broches coulissantes pour se centrer sur le disque. Bien que plus simples et plus légers, les étriers flottants bénéficient encore du forgeage grâce à une meilleure stabilité thermique et une résistance accrue à la fatigue. Le mécanisme de coulissement subit moins de blocage lorsque le corps de l'étrier conserve une stabilité dimensionnelle sous les cycles de chaleur.

Pour des applications exigeantes comme les voitures de piste dédiées ou le remorquage intensif, les étriers fixes forgés représentent la référence en matière de performance. Ils combinent les avantages inhérents aux conceptions fixes à plusieurs pistons avec la supériorité métallurgique du forgeage. En parlant de pistons, la relation entre le forgeage et les configurations avancées de pistons ouvre une autre dimension d'optimisation des performances qu'il convient d'explorer.

Configurations des pistons et options de spécification personnalisées

C'est ici que les étriers de frein forgés sur mesure se distinguent véritablement des alternatives préfabriquées : la flexibilité en matière de configuration des pistons. Vous avez probablement vu mentionner un étrier Brembo à 4 pistons ou des étriers Brembo à 6 pistons dans des catalogues de performance, mais avez-vous envisagé pourquoi le forgeage permet précisément à ces conceptions multi-pistons avancées d'atteindre leur plein potentiel ?

La réponse réside dans la rigidité structurelle. Lorsque plusieurs pistons poussent simultanément contre les plaquettes de frein, ils génèrent d'énormes forces de serrage qui tendent à écarter le corps de l'étrier. Les corps d'étriers de moindre qualité fléchissent sous cette charge, ce qui réduit l'efficacité du freinage et crée un contact inégal des plaquettes. Les corps forgés résistent à cette déformation, permettant aux ingénieurs d'augmenter le nombre de pistons et les diamètres des cylindrées à des niveaux qui compromettraient des conceptions moins robustes.

Comment le forgeage permet des conceptions multi-pistons avancées

Imaginez serrer une boîte en carton par rapport à un bloc d'aluminium. Lequel conserve sa forme sous pression ? Le même principe s'applique aux étriers de frein haute performance. Lorsque vous utilisez 6 ou 8 pistons générant ensemble des forces de serrage mesurées en milliers de newtons, le corps de l'étrier doit rester absolument rigide.

Les corps deétriers forgés offrent cette rigidité grâce à leur structure de grains alignés et à l'élimination des porosités. L'écoulement continu des grains crée un cadre structural homogène qui répartit uniformément les contraintes dans tout le étrier. Cela signifie :

- Zéro flexion sous charge : Les corps forgés conservent une stabilité dimensionnelle même lors de l'application d'une force de freinage maximale, garantissant que tous les pistons exercent une pression égale sur les plaquettes.

- Contact constant des plaquettes : En l'absence de déformation du corps, les plaquettes de frein restent parfaitement planes contre la surface du disque, optimisant l'adhérence du matériau friction et la répartition de la chaleur.

- Une sensation de pédale prévisible : Des corps d'étriers rigides éliminent la sensation molle qui apparaît lorsque des matériaux moins performants fléchissent, offrant la réactivité directe exigée par les conducteurs exigeants.

- Durée de vie prolongée des composants : La réduction du fléchissement implique moins de cycles de fatigue pour le corps de l'étrier, allongeant sa durée de service même en conditions extrêmes sur circuit.

Les étriers de performance haut de gamme, comme les conceptions monobloc haut de gamme, illustrent ce qui devient possible lorsque l'ingénierie de pointe rencontre la science avancée des matériaux. Ces conceptions exploitent une géométrie structurelle optimisée pour supporter des configurations de pistons agressives tout en conservant une construction ultralégère.

Adapter la configuration des pistons à vos besoins de conduite

Alors, comment choisir le nombre de pistons adapté à votre utilisation ? Plus n'est pas toujours mieux : il s'agit d'adapter la configuration à vos exigences spécifiques. Voici un aperçu des configurations de pistons courantes et de leurs applications idéales :

- conceptions à 2 pistons : Idéales pour les véhicules légers, les applications sur essieu arrière et les configurations axées sur la route, où la simplicité et la rentabilité sont importantes. Force de serrage adéquate pour une utilisation quotidienne avec des accès occasionnels de conduite sportive.

- conceptions à 4 pistons : Le point idéal pour les voitures de rue sportives et les utilisations légères sur circuit. Offre une excellente couverture de plaquette et une force de serrage optimale tout en maintenant un poids maîtrisé. Un choix solide pour la conduite de performance en ville.

- conceptions à 6 pistons : Idéal pour les véhicules dédiés au circuit, les voitures de performance plus lourdes et les conducteurs qui utilisent régulièrement leurs freins à leur limite. Les pistons supplémentaires répartissent la force de serrage de manière plus uniforme sur de plus grandes surfaces de plaquettes.

- conceptions à 8 pistons : Réservé aux applications de course professionnelles, aux véhicules lourds nécessitant un pouvoir de freinage maximal et aux configurations spécialisées où les performances de freinage ultimes justifient la complexité et le coût.

Au-delà du nombre de pistons, les étriers forgés sur mesure offrent des options de spécification que les alternatives produites en série ne peuvent tout simplement pas égaler. C'est là que le "sur mesure" des étriers forgés personnalisés apporte des avantages concrets.

Optimisation de la taille d'alésage : Le diamètre du piston influence directement la force de serrage et la sensation au frein. Des alésages plus grands génèrent une force supérieure, mais nécessitent une pression accrue sur la pédale ainsi qu'un volume de liquide plus important. Des spécifications personnalisées vous permettent de régler précisément la taille des alésages afin d'obtenir un équilibre optimal entre puissance de freinage et effort sur la pédale, adapté à votre style de conduite.

Stagement des pistons : Les étriers avancés à plusieurs pistons utilisent souvent des pistons de taille progressive — plus petits au bord d'attaque, plus grands au bord de fuite. Ce stagement compense l'usure inégale des plaquettes et maintient un contact uniforme tout au long de l'action de freinage. Les conceptions sur mesure usinées permettent de définir des rapports de stagement optimisés pour vos composés de plaquettes et tailles de disques spécifiques.

Poids du véhicule et répartition des freins : Un véhicule de piste de 1 090 kg nécessite des caractéristiques de freinage très différentes d'une berline performante de 2 040 kg. Des spécifications personnalisées tiennent compte de la répartition du poids de votre véhicule, permettant un réglage précis de la répartition avant-arrière pour améliorer à la fois la puissance de freinage et la stabilité lors de freinages intenses.

L'avantage du forgeage devient encore plus prononcé lorsque l'on considère que des configurations de pistons agressives exigent une intégrité structurelle correspondante. Chaque piston supplémentaire ajoute des points de contrainte qui mettraient à l'épreuve des alternatives en fonte ou en bloc usiné. Les corps forgés supportent ces charges sans compromis, ce qui en fait la base de prédilection pour des mises à niveau sérieuses de systèmes de freinage.

Les configurations de pistons et les spécifications personnalisées étant comprises, la prochaine étape consiste à explorer comment ces avantages se traduisent dans différentes applications véhicules — des configurations destinées à la route aux machines dédiées au circuit en passant par les véhicules de travail lourds.

Avantages spécifiques à l'application selon les types de véhicules

Maintenant que vous comprenez la science métallurgique et les configurations des pistons, voici la question qui importe vraiment : votre application spécifique justifie-t-elle réellement l'investissement dans des étriers de frein sur mesure forgés ? La réponse honnête dépend entièrement de la manière dont vous utilisez votre véhicule. Examinons les critères pour chaque type d'application majeur afin que vous puissiez prendre une décision éclairée.

Amateurs de journées circuit contre véhicules de performance routière

Imaginez-vous entrer dans le parc fermé pour votre journée circuit mensuelle. Vos freins subiront des dizaines d'arrêts violents depuis des vitesses à trois chiffres, avec un temps de refroidissement minimal entre chaque session. Comparez cela à votre conduite sportive du week-end à travers les routes de montagne. Les deux scénarios exigent des étriers de frein améliorés, mais les exigences diffèrent considérablement.

Considérations pour la conduite sportive sur route :

- Exigences thermiques : La conduite en ville implique des freinages brusques intermittents avec de longues périodes de refroidissement. Bien que les étriers forgés offrent une meilleure gestion de la chaleur, des kits de freins de performance standards équipés d'étriers peuvent suffire pour une utilisation occasionnellement agressive.

- Sensibilité au poids : Les préparations pour la performance en rue profitent d'un poids non suspendu réduit, mais les améliorations de tenue de route sont moins perceptibles que sur une voiture spécialement conçue pour la piste. L'allègement reste toutefois précieux, même s'il n'est pas critique.

- Confort au quotidien : Considérez les performances par temps froid et les niveaux de bruit. Des conceptions personnalisées forgées peuvent être spécifiées avec des alésages qui maintiennent une pédale agréable pour une utilisation quotidienne, tout en offrant des performances lorsqu'elles sont sollicitées.

- Contrainte budgétaire : Si votre conduite sportive se limite à des sorties en canyon le week-end et à quelques événements d'autocross occasionnels, des étriers de performance haut de gamme provenant de fabricants reconnus peuvent offrir des performances suffisantes, sans recourir à des solutions sur mesure plus coûteuses.

Considérations pour un véhicule dédié aux journées sur circuit :

- Cycles prolongés de chaleur : Des sessions répétées consécutives font grimper la température des freins bien au-delà des conditions de conduite routière. Les étriers forgés conservent leur rigidité et une performance constante lorsque des composants moins performants commencent à fléchir et à perdre en efficacité.

- Composés de plaquettes agressifs : Les plaquettes conçues pour la piste génèrent des forces de serrage et des températures extrêmes. L'intégrité structurelle des corps forgés empêche la déformation de l'étrier, qui compromettrait le contact des plaquettes avec des composés haute performance.

- Réduction du poids non suspendu : Chaque livre compte sur la piste. La réduction de poids apportée par la construction forgée se traduit directement par des temps au tour améliorés grâce à une meilleure réponse de suspension et une masse rotative réduite.

- Économie de révision : Les utilisateurs sérieux de la piste révisent régulièrement leurs étriers. Les corps forgés supportent davantage de cycles de révision sans dégradation par fatigue, offrant ainsi une meilleure rentabilité à long terme malgré un investissement initial plus élevé.

Pour les passionnés qui conduisent des véhicules comme la Dodge Charger équipée de étriers Brembo d'origine, passer à des unités forgées sur mesure est une solution logique lorsqu'on dépasse régulièrement les performances que le matériel d'origine peut offrir. Si vous constatez un affaiblissement du freinage après deux ou trois tours rapides, c'est le signe que la construction forgée pourrait transformer votre expérience sur circuit.

Applications lourdes où la résistance forgée excelle

Quand on pense aux avantages des étriers de frein forgés sur mesure, les applications motorsport viennent probablement à l'esprit en premier. Mais certains des cas d'usage les plus convaincants se trouvent dans le segment lourd, où une mise à niveau du système de freinage peut faire la différence entre une descente maîtrisée et une situation de perte de contrôle terrifiante.

Considérations pour le remorquage et le transport

- Freinage sous charge prolongée Descendre des pentes de montagne avec une remorque lourde génère une accumulation prolongée de chaleur qui submerge les systèmes conventionnels. La dissipation thermique supérieure des étriers forgés préserve le pouvoir de freinage au moment où vous en avez le plus besoin.

- Exigences accrues de serrage : Les véhicules plus lourds exigent des forces de serrage plus élevées. La rigidité structurelle des corps forgés garantit une application constante de la force, même avec des configurations de piston agressives nécessaires pour les charges lourdes.

- Résistance à la fatigue sous contraintes répétitives : Les applications commerciales et lourdes impliquent des milliers de cycles de freinage sous charge. Les composants forgés résistent aux fissures par fatigue qui peuvent se développer dans les alternatives moulées au fil d'une durée de vie prolongée.

- Marge de sécurité : Lorsque vous remorquez à ou près des limites de capacité, disposer de freins qui conservent toute leur capacité tout au long du trajet n'est pas seulement une question de performance — c'est une question de sécurité.

Applications professionnelles en course :

- Fiabilité non négociable : Au niveau professionnel, une défaillance des freins n'est pas seulement gênante — elle est potentiellement catastrophique. Les étriers forgés, dont la porosité est éliminée et la structure de grain alignée, offrent la marge de fiabilité exigée par la course.

- Contrôle précis des spécifications : Les équipes professionnelles ont besoin d'un réglage précis de l'équilibre de freinage pour les différentes pistes et conditions. Les étriers forgés sur mesure permettent de spécifier des alésages exacts et un étagement des pistons que les solutions préfabriquées ne peuvent pas égaler.

- Enveloppe maximale de performance : Lorsque des dixièmes de seconde déterminent l'issue d'une course, la rigidité et les avantages en poids de la construction forgée offrent des gains compétitifs mesurables.

- Intégration de disques de frein haute performance : Dans les applications automobiles de compétition, on associe généralement des étriers haut de gamme à des rotors en carbone-céramique ou en fonte spécialisée. La précision du montage des étriers forgés garantit un accouplement optimal avec ces investissements coûteux dans des disques de frein.

Les équipements de freins Ford Performance destinés aux variantes de piste du Mustang illustrent comment les constructeurs reconnaissent le lien entre performances sérieuses et construction forgée. Lorsque les ingénieurs d'usine choisissent des étriers forgés pour leurs modèles les plus performants, cela valide les avantages réels de cette technologie.

Prendre la bonne décision d'investissement

Voici le cadre de décision qui vous aide à déterminer quand l'investissement dans des étriers forgés sur mesure est justifié :

| Facteur | Étriers de performance standard peuvent suffire | Étriers forgés sur mesure recommandés |

|---|---|---|

| Fréquence sur piste | 1 à 3 journées sur piste par an | Journées sur piste mensuelles ou participation à une série de courses |

| Poids du véhicule | Moins de 3 500 lbs avec une puissance modérée | Plus de 3 500 lbs ou rapports puissance/poids élevés |

| Intensité de conduite | Conduite sportive occasionnelle, course d'auto-cross | Conduite à limite constante, course rapprochée |

| Problèmes actuels de freinage | Souhaitez un meilleur ressenti ou aspect | Fondu, performances inconstantes ou flexion de l'étrier |

| Remorquage/transport | Charges occasionnelles légères sur terrain plat | Remorquage régulier lourd, conduite en montagne avec charges |

| Objectifs de performance | Amélioration des performances en route | Temps au tour compétitifs, marge de sécurité maximale |

Soyez honnête avec vous-même concernant votre utilisation réelle. Un jeu d'étriers forgés sur mesure offrant une amélioration de 15 % en résistance au fondu apporte un bénéfice limité en conditions réelles si vous n'avez jamais poussé vos freins suffisamment fort pour ressentir ce fondu au départ. À l'inverse, si vous ne tirez pas pleinement parti des performances parce que vos freins ne suivent pas le rythme de votre conduite, l'investissement dans une construction forgée rapporte des dividendes à chaque fois que vous allez sur circuit.

Comprendre où se situe votre application sur ce spectre est une préparation essentielle pour la prochaine étape : négocier le processus de commande personnalisée et savoir quelles questions poser lors de la spécification de votre configuration idéale de étriers de frein.

Le processus de commande personnalisée et ce que les acheteurs doivent savoir

Vous avez décidé que des étriers de frein forgés sur mesure correspondent à vos objectifs de performance. La prochaine étape cruciale consiste à naviguer dans le processus de commande personnalisée sans vous sentir submergé ni commettre d'erreurs coûteuses dans les spécifications. Quel sera le coût des étriers de frein pour votre application spécifique ? Quelles informations devez-vous avoir avant de contacter les fabricants ? Découvrons ensemble ce processus afin que vous puissiez aborder les fournisseurs en toute confiance.

Contrairement à la commande de pièces standard d'après-vente où vous devez simplement associer un numéro de pièce à votre véhicule, les étriers forgés sur mesure nécessitent une approche consultative. Vous collaborez essentiellement avec des ingénieurs pour créer un composant adapté précisément à vos exigences. La qualité de ce partenariat — et du produit final — dépend en grande partie de votre préparation.

Questions essentielles à poser à votre fabricant d'étriers sur mesure

Entrer dans une discussion avec un fabricant sans être préparé équivaut à rendre visite à un tailleur sans connaître ses mensurations. Avant de vous engager auprès d'un fournisseur, vous devez obtenir des réponses à ces questions essentielles :

- Options de nuances de matériaux : Quels alliages d'aluminium ou nuances d'acier le fabricant propose-t-il ? Les options courantes incluent l'aluminium 6061-T6 et 7075-T6, chacun présentant des caractéristiques différentes en termes de résistance par rapport au poids. Les matériaux de qualité supérieure ont généralement un prix plus élevé, mais offrent des avantages de performance mesurables.

- Procédés de traitement thermique : Comment le fabricant traite-t-il les étriers après le forgeage ? Selon Étriers de frein GDST , après coulée ou forgeage, les corps d'Étriers de frein subissent un traitement thermique pour en améliorer la résistance et la durabilité, garantissant qu'ils peuvent supporter des températures élevées et les contraintes mécaniques pendant le freinage. Demandez spécifiquement le revenu T6 pour les pièces en aluminium ou le durcissement de surface pour les composants en acier.

- Certifications de qualité : Le fabricant possède-t-il la certification IATF 16949 ? Cette norme de management de la qualité spécifique à l'automobile démontre un contrôle rigoureux des processus et une traçabilité. Des fabricants comme Technologie métallique de Shaoyi (Ningbo) détiennent cette certification, indiquant leur engagement envers une qualité constante tout au long des cycles de production.

- Protocoles de test : Quelle validation chaque étrier subit-il avant expédition ? Les fabricants réputés effectuent des tests de pression pour détecter les fuites, des inspections dimensionnelles et une vérification du mouvement du piston. Certains réalisent également des essais au brouillard salin pour la résistance à la corrosion et des tests à haute température pour la tenue à la chaleur.

- Délais de livraison et prototypage : Combien de temps entre la commande et la livraison ? Peuvent-ils fournir des prototypes rapides pour vérifier l'ajustement ? Certains fabricants proposent des capacités de prototypage en aussi peu que 10 jours, ce qui peut considérablement accélérer votre développement personnalisé.

- Quantités minimales de commande : Quelle est la quantité minimale de commande pour des spécifications personnalisées ? Selon les normes du secteur, les quantités minimales pour des étriers de frein personnalisés se situent généralement entre 50 et 100 pièces par modèle, bien que certains fabricants acceptent des commandes initiales plus petites pour de nouveaux clients.

- Couverture de la garantie : Quels défauts sont couverts et pendant combien de temps ? Les fabricants de qualité offrent généralement une garantie de 12 mois ou 30 000 kilomètres sur leurs étriers de frein.

Comprendre les délais et les réalités de production

Lorsque vous établissez un budget pour des étriers forgés sur mesure, le calendrier est tout aussi important que le coût. Les délais de livraison standards s'élèvent à environ 40 à 45 jours après confirmation de commande pour les séries de production. Toutefois, la durée totale allant de la demande initiale à l'installation des étriers comprend plusieurs phases :

Phase 1 - Élaboration des spécifications (1 à 3 semaines) : Vous travaillerez avec des ingénieurs pour finaliser les alésages, les configurations des pistons, la géométrie de fixation et les choix de matériaux. Cette phase collaborative détermine tous les aspects de votre produit final.

Phase 2 - Prototypage (facultatif mais recommandé) : Pour les applications complexes, la fabrication d'un prototype afin de vérifier l'ajustement permet d'éviter des erreurs coûteuses en production. Le prototypage rapide proposé par des fabricants spécialisés peut livrer des unités de test en aussi peu que 10 jours.

Phase 3 - Production (40 à 45 jours en général) : Une fois les spécifications figées, la production commence. Elle comprend le forgeage, le traitement thermique, l'usinage CNC, le traitement de surface, l'assemblage et les tests de contrôle qualité.

Phase 4 - Expédition et livraison (1 à 2 semaines au niveau international) : Les fabricants situés près de grands hubs maritimes, comme ceux proches du port de Ningbo, peuvent accélérer la logistique de livraison mondiale.

Préparation de votre dossier de spécifications

Avant de contacter des fabricants, rassemblez ces informations afin d'accélérer le processus de consultation :

- Spécifications du véhicule : Année, marque, modèle, poids, puissance, ainsi que toute modification de la suspension ou du châssis pouvant affecter la géométrie des freins.

- Profil d'utilisation prévu : Soyez précis sur votre utilisation mixte — pourcentage de conduite en ville par rapport au temps sur piste, longueurs typiques des circuits, durée des sessions, et si vous participez à des compétitions chronométrées.

- Contraintes de montage : Diamètre des roues et déport, dimensions actuelles des disques, et toute limitation d'espace due aux composants de suspension ou au design des jantes.

- Problèmes du système actuel : Quels problèmes cherchez-vous à résoudre ? Fading des freins, sensation de pédale inconstante, flexion des étriers, ou simple mise à niveau pour une capacité accrue ?

- Préférences esthétiques : Exigences en matière de couleur, préférences pour le type de finition, et souhait de marquage personnalisé ou d'éléments visuels spécifiques.

Considérations de coûts et proposition de valeur

Abordons le problème évident : quel est le coût des étriers pour voitures lorsqu'on choisit la voie du sur-mesure forgé ? La réponse honnête est que les étriers de frein sur-mesure forgés représentent un investissement important par rapport aux solutions prêtes à l'emploi. En comparant les prix des étriers Brembo aux spécifications personnalisées, prévoyez que les options forgées sur-mesure exigent des primes allant de 30 % à plus de 100 %, selon la complexité.

Toutefois, le calcul du coût des étriers pour voiture doit prendre en compte plus que le prix d'achat initial :

- Longévité : Les étriers forgés supportent davantage de cycles de révision que leurs homologues en fonte, réduisant les coûts de remplacement à long terme pour les utilisateurs assidus de piste.

- Optimisation des performances : Les spécifications personnalisées éliminent le compromis inhérent aux tailles standards, pouvant potentiellement améliorer les temps au tour ou réduire de façon mesurable les distances d'arrêt.

- Valeur de revente : Des systèmes de frein sur-mesure bien documentés provenant de fabricants certifiés peuvent accroître la valeur de revente du véhicule, particulièrement pour les constructions orientées vers la piste.

- Marge de sécurité : La tranquillité d'esprit procurée par le fait que vos freins ont été conçus spécifiquement pour votre application a une réelle valeur, particulièrement dans des conditions exigeantes.

De nombreux passionnés se demandent s'il vaut mieux peindre les étriers de frein près de chez moi ou opter pour des finitions usine. Bien que les services de peinture d'étriers après-vente soient largement disponibles, les fabricants sur mesure proposent généralement un revêtement par poudre, de l'anodisation ou de la peinture haute température dans le cadre du processus de production. Le coût de la peinture séparée des étriers peut varier entre 50 et 200 $ par étrier, ce qui rend la finition usine souvent plus rentable pour les commandes personnalisées.

La clé pour maximiser le retour sur investissement de vos étriers forgés sur mesure réside dans une préparation minutieuse avant le premier entretien avec le fabricant. Connaître vos spécifications, comprendre vos priorités et collaborer avec des fabricants certifiés capables de vous guider dans les choix techniques est essentiel.

Avec votre package de spécifications préparé et les questions pour le fabricant prêtes, vous êtes en mesure de prendre des décisions éclairées concernant votre projet d'étrier de frein sur mesure. La dernière considération avant de vous engager concerne les options de personnalisation esthétique qui complètent les avantages en performance dans lesquels vous avez investi.

Personnalisation esthétique et finition professionnelle

Vous avez investi dans des étriers de frein forgés sur mesure conçus selon vos spécifications exactes. Vient maintenant une question qui allie forme et fonction : comment finir ces composants haut de gamme ? Le bon choix de finition protège votre investissement tout en faisant une déclaration visuelle chaque fois que quelqu'un regarde à travers vos roues. Mais voici ce que beaucoup d'enthousiastes ignorent : les décisions de finition pour des étriers forgés impliquent bien plus que de choisir simplement sa couleur préférée.

Contrairement aux alternatives produites en série, les étriers de frein sur mesure exigent une finition professionnelle à la hauteur de leur construction haut de gamme. Selon Carzwerk , la peinture du étrier de frein sert de barrière protectrice contre la saleté, la crasse et la chaleur générée par un freinage intense. Pour les composants forgés conçus pour résister aux températures de piste et aux cycles thermiques répétés, la méthode de finition choisie influence directement la longévité et les performances.

Options de finition professionnelles pour étriers forgés

Trois méthodes principales de finition dominent le marché des étriers de frein personnalisés, chacune offrant des avantages spécifiques selon l'application. Comprendre ces différences permet de prendre une décision éclairée plutôt que de simplement opter pour l'option la plus familière.

| Méthode de finition | Durabilité | Résistance à la chaleur | Options de couleur | Considérations sur les coûts |

|---|---|---|---|---|

| Anodisation | Excellent - crée une couche d'oxyde intégrale qui ne s'écaille ni ne se décolle | Exceptionnel - résiste à plus de 1 200 °F sans dégradation | Gamme limitée ; noirs, argentés et certaines couleurs ; dépend de l'alliage | Modérée à élevée ; nécessite un équipement spécialisé et une expertise |

| Revêtement en poudre | Très bonne - plus épaisse que la peinture, très résistante aux éclats | Bonne - la plupart des formulations supportent 400-500 °F ; des versions haute température sont disponibles | Étendue ; possibilité de correspondance de couleurs pratiquement illimitée | Modérée ; une application professionnelle est recommandée pour de meilleurs résultats |

| Peinture haute température | Bonne - nécessite un bon prétraitement et peut nécessiter des retouches avec le temps | Très bonne - la peinture de qualité pour étriers d'automobile résiste à plus de 900°F | Grande sélection ; variété de couleurs la plus accessible | Coût initial le plus bas ; possible en bricolage, mais un professionnel donne de meilleurs résultats |

Anodisation se distingue parce qu'elle n'ajoute pas de revêtement — elle transforme la surface même de l'aluminium. Selon Products Finishing , les surfaces anodisées augmentent la protection contre la corrosion, la résistance à l'usure et améliorent l'aspect. La couche d'oxyde devient une partie intégrante du métal au lieu de se situer à sa surface, ce qui explique pourquoi les finitions anodisées ne s'écaillent ni ne se détachent, même lors d'une utilisation intensive sur circuit. Pour les étriers en aluminium forgé, ce procédé confère une durabilité exceptionnelle avec une résistance à la chaleur supérieure à celle de tout revêtement appliqué.

Revêtement en poudre offre le meilleur équilibre entre durabilité et flexibilité des couleurs. Le procédé d'application électrostatique crée un revêtement plus épais et plus uniforme que la peinture traditionnelle. Carzwerk indique que le revêtement en poudre est une option de qualité professionnelle, plus durable que la peinture classique, ce qui le rend idéal pour les passionnés souhaitant un accord de couleur précis sans sacrifier la protection.

Peinture haute température constitue le point d'entrée le plus accessible. Les formulations de qualité résistent à des températures allant jusqu'à 900 °F ou plus, ce qui est suffisant pour la plupart des utilisations routières et légères sur piste. Quel est le coût pour peindre des étriers avec cette méthode ? Les applications en aérosol faites soi-même coûtent entre 20 et 50 $ en matériaux, tandis que les applications professionnelles au pinceau, avec une préparation adéquate, coûtent généralement entre 50 et 100 $ par étrier.

Personnalisation des couleurs résistant aux températures de piste

Lors du choix des couleurs pour les étriers de frein peints sur mesure, les considérations pratiques vont au-delà des préférences personnelles. Votre choix de couleur affecte à la fois la visibilité et le comportement thermique — des facteurs importants lorsque vous poussez ces composants à leurs limites.

Guide de sélection des couleurs :

- Rouge : L'affirmation classique de performance. Haute visibilité derrière les roues, universellement reconnue comme indicateur de performance. S'harmonise bien avec la plupart des teintes de véhicules.

- Noir : Élégance discrète qui met en valeur les configurations luxueuses ou discrètes. Montre plus facilement la poussière de frein, mais s'accorde parfaitement avec les jantes foncées.

- Étrier de frein argent : Finition inspirée de l'OEM qui conserve un aspect d'origine tout en mettant en valeur les composants améliorés. Idéal pour les configurations privilégiant la sophistication plutôt que l'éclat.

- Jaune : Option très visible, populaire sur les configurations axées sur la piste. Crée un contraste visuel marqué derrière la plupart des designs de roues.

- Couleurs personnalisées/de marque : Associez la couleur de votre véhicule à son code peinture ou à sa livrée de course. Nécessite un appariement professionnel des couleurs, mais crée une identité visuelle cohérente.

Combien coûte la peinture professionnelle des étriers de frein ? Prévoyez entre 250 et 500 $ pour une finition professionnelle complète sur quatre étriers, incluant la préparation adéquate, une sous-couche haute température, plusieurs couches de couleur et une protection par vernis transparent. Cet investissement est justifié pour les étriers forgés, compte tenu de leur valeur élevée et de leur durée de vie prolongée.

Couvercles d'étriers contre peinture : une évaluation honnête

Vous avez probablement vu des couvercles d'étriers commercialisés comme une alternative à la peinture personnalisée des étriers. Examinons cette comparaison en toute honnêteté.

Les couvercles d'étriers sont des carénages décoratifs qui se fixent par clipsage sur les étriers existants, donnant l'illusion de composants de frein plus grands et plus impressionnants. Ils coûtent nettement moins cher qu'une finition professionnelle et ne nécessitent aucun démontage. Toutefois, ils présentent des inconvénients majeurs pour ceux qui utilisent des étriers forgés :

- Emprisonnement de la chaleur : Les caches créent une couche isolante qui réduit la dissipation de la chaleur, sapant directement l'un des principaux avantages de la construction forgée.

- Préoccupations concernant l'authenticité : Les passionnés expérimentés reconnaissent immédiatement les caches comme des éléments esthétiques plutôt que comme des composants réellement performants.

- Problèmes d'ajustage : Les caches peuvent entrer en conflit avec les géométries personnalisées des étriers ou avec des dimensions plus grandes que l'origine, fréquentes dans les applications forgées.

- Interrogations sur la durabilité : Les caches en plastique ou en métal mince peuvent vibrer, se décolorer ou se dégrader sous les cycles thermiques que les étriers forgés gèrent sans problème.

Pour toute personne ayant investi dans des étriers de frein forgés sur mesure, les caches représentent une économie fallacieuse. Vous avez déjà acheté des composants dignes d'être mis en valeur — les finir correctement protège cet investissement tout en exposant la pièce authentique.

Maximiser votre investissement en finition

Étant donné la nature haut de gamme des étriers forgés, une finition professionnelle effectuée lors du processus de fabrication offre souvent un meilleur rapport qualité-prix qu'une application après-vente. Lorsque vous commandez vos étriers personnalisés, renseignez-vous auprès des fabricants sur les options de finition intégrées. Un revêtement par pulvérisation ou une anodisation appliqués en usine garantissent une préparation adéquate de la surface et éliminent le risque de dommages pendant le transport ou l'installation avant la finition.

Si vous appliquez une finition sur les étriers après achat, une préparation adéquate détermine la réussite de l'opération. Éliminez tous les résidus de liquide de frein, dégraissez soigneusement et assurez-vous de complètement les désassembler avant d'appliquer tout revêtement. Passer ces étapes entraîne des problèmes d'adhérence qui compromettent votre investissement dans la finition.

Que vous choisissiez l'anodisation pour une durabilité maximale, la peinture par poudre pour plus de flexibilité dans les couleurs ou la peinture haute température pour un accès facilité, le finition que vous sélectionnez doit compléter l'excellence technique de vos étriers forgés. Avec des performances et une apparence optimisées, vous êtes prêts à prendre la décision finale concernant votre projet d'étriers de frein sur mesure.

Passer à l'étape suivante vers des étriers de frein forgés sur mesure

Vous avez parcouru un chemin allant de la science métallurgique aux configurations de piston, en passant par les considérations spécifiques à l'application et les options de finition. Il est maintenant temps de synthétiser toutes ces informations en conseils concrets qui vous permettront d'avancer en toute confiance. Quels étriers de frein méritent votre investissement, et comment vous assurer que vous collaborez avec le bon fabricant ?

Les étriers de frein forgés sur mesure offrent des avantages mesurables grâce à une structure de grains alignée, à l'élimination des porosités et à une densité supérieure — mais ces avantages ne prennent tout leur sens que lorsqu'ils sont adaptés à des applications exigeantes.

Prendre la bonne décision d'investissement

Résumons les points clés de cette analyse approfondie en un cadre décisionnel clair. Les étriers sur mesure représentent un investissement important, et comprendre pour qui ils sont le plus bénéfiques garantit que vous dépensiez judicieusement.

Les étriers de frein forgés sur mesure sont idéaux pour :

- Les passionnés de piste assidus qui participent à des événements mensuels ou à des séries de courses compétitives et qui constatent un effet de fatigue du freinage avec l'équipement standard

- Applications pour les véhicules lourds impliquant un remorquage régulier, le transport de charges ou la conduite en montagne, où des charges de freinage prolongées exigent une gestion thermique supérieure

- Les véhicules haute performance dont le poids excède 3 500 livres ou dont le rapport puissance/poids soumet le système de freinage à des contraintes au-delà des capacités d'origine

- Applications course automobile professionnelles nécessitant un réglage précis de l'équilibre de freinage et une fiabilité absolue

- Les passionnés recherchant des spécifications particulières que les solutions préfabriquées ne peuvent pas offrir — alésages personnalisés, agencement des pistons ou géométrie de fixation

Lorsque vous hiérarchisez votre sélection, concentrez-vous sur :

- Certifications du fabricant : La certification IATF 16949 indique un contrôle qualité rigoureux et une cohérence des processus

- Qualités des matériaux et traitement thermique : Vérifiez les alliages d'aluminium ou aciers spécifiques proposés ainsi que leurs spécifications de revenu correspondantes

- Support technique : Associez-vous à des fabricants disposant de capacités d'ingénierie internes, capables de vous guider dans les choix techniques

- Capacités de prototypage : Un prototypage rapide accélère le développement et permet de détecter les problèmes d'ajustement avant le lancement en production

- Flexibilité de production : Les fabricants capables d'assurer à la fois de petits séries de prototypes et une production à grande échelle offrent une valeur ajoutée pour un partenariat durable

L'avantage du forgeage s'accentue sur chaque critère de performance — gain de poids, rigidité structurelle, dissipation thermique et résistance à la fatigue. Lorsque votre application exige le meilleur, la construction forgée fournit la réponse.

Votre parcours vers des performances de freinage supérieures

Prêt à avancer ? La réussite de votre projet deétrier forgé sur mesure dépend d'un partenariat avec des fabricants qualifiés maîtrisant à la fois la métallurgie et les exigences d'application. Recherchez des fournisseurs démontrant :

- Une expertise en forgeage à chaud de précision : Le procédé de forgeage détermine lui-même l'alignement des grains et l'optimisation de la densité

- Une expérience spécifique au secteur automobile : Les composants de frein exigent une compréhension du cyclage thermique, des exigences de fatigue et de la criticité liée à la sécurité

- Une capacité de service complète : De la consultation initiale jusqu'à l'usinage CNC, le traitement thermique, la finition et la vérification de la qualité

- Logistique efficace : Des sites de production stratégiquement situés près des grands ports permettent de rationaliser les délais de livraison mondiaux

Des fabricants comme Technologie métallique de Shaoyi (Ningbo) exemplifier ces capacités, combinant la certification IATF 16949 à une ingénierie interne pour des composants automobiles robustes. Leur emplacement stratégique à proximité du port de Ningbo permet une livraison mondiale efficace, tandis que leurs capacités de prototypage rapide — aussi rapides que 10 jours — accélèrent votre calendier de développement personnalisé. Que vous ayez besoin de prototypes initiaux pour vérifier l'ajustement ou d'une production à grande échelle pour des engagements en championnat automobile, collaborer avec des fabricants offrant ce spectre complet garantit la réussite de votre projet.

Au-delà des corps de étriers eux-mêmes, envisagez la manière dont la peinture personnalisée des étriers ou une finition professionnelle s'intègre à l'identité visuelle de votre véhicule. De nombreux fabricants qualifiés de pièces forgées proposent des options de finition intégrées qui protègent votre investissement tout en offrant l'impact esthétique que méritent vos étriers sur mesure.

Vos étriers de frein, disques et système de freinage complet représentent l'interface critique entre l'action du conducteur et la réponse du véhicule. Investir dans une construction sur mesure forgée garantit que cette interface fonctionne parfaitement au moment le plus crucial.

Le parcours permettant de passer de la compréhension des avantages des étriers de frein sur mesure forgés à leur installation effective sur votre véhicule exige des étapes réfléchies : définir vos spécifications, préparer les informations relatives à votre véhicule, collaborer avec des fabricants qualifiés et s'engager dans un partenariat technique qui délivre des résultats optimaux. Grâce aux connaissances que vous avez acquises, vous êtes désormais en mesure d'aborder ce processus en toute confiance et d'obtenir la performance de freinage exigée par votre application.

Questions fréquentes sur les étriers de frein sur mesure forgés

1. Les étriers améliorés valent-ils le coup ?

Les étriers de frein forgés sur mesure valent l'investissement pour des applications spécifiques. Les passionnés de piste participant à des événements mensuels, les scénarios de remorquage intensif et les véhicules dépassant 3 500 livres tirent le plus grand bénéfice de la construction forgée. La structure de grain alignée élimine la porosité, offrant une dissipation thermique supérieure et une meilleure résistance à la fatigue, ce qui empêche l'échauffement des freins lors d'une utilisation exigeante. Toutefois, pour une conduite sportive occasionnelle sur route, des étriers de performance standard peuvent suffire. Évaluez la fréquence annuelle de vos sorties sur piste, le poids de votre véhicule et l'intensité de votre conduite avant de vous engager. Les fabricants certifiés IATF 16949 garantissent la qualité, rendant cet investissement supérieur justifié pour des applications de performance sérieuses.

2. Les étriers de frein OEM sont-ils meilleurs que les pièces aftermarket ?

Les étriers OEM offrent un montage garanti et une qualité constante, mais ne permettent pas de personnalisation selon des besoins de performance spécifiques. Les étriers forgés personnalisés de rechange surpassent les options OEM lorsque votre application exige des caractéristiques optimisées. Contrairement aux composants OEM produits en série, les étriers forgés sur mesure permettent d’adapter la taille des cylindres, la configuration des pistons et la qualité des matériaux en fonction du poids de votre véhicule et de son utilisation prévue. Pour une conduite quotidienne conforme aux spécifications d'usine, l'équipement OEM suffit. Pour une utilisation sur piste, des remorquages lourds ou des véhicules haute performance, les étriers forgés après-vente provenant de fabricants certifiés offrent des avantages mesurables en termes de rigidité, de gain de poids et de gestion thermique que les solutions OEM ne peuvent égaler.

3. Pourquoi les étriers Brembo sont-ils meilleurs ?

Les étriers Brembo gagnent leur réputation grâce à des procédés de forge éprouvés en sport automobile, offrant une rigidité supérieure, un excellent contrôle thermique et une meilleure sensation au niveau de la pédale. Leur construction forgée aligne la structure du grain pour un rapport résistance-poids exceptionnel, tout en éliminant la porosité responsable des défaillances liées à la chaleur. Toutefois, des étriers forgés sur mesure provenant de fabricants qualifiés peuvent égaler ou surpasser ces avantages lorsque les spécifications sont adaptées précisément à votre application. L'avantage clé de tout étrier forgé, y compris Brembo, réside dans le processus de fabrication lui-même, et non uniquement dans la marque. Recherchez la certification IATF 16949 et des capacités d'ingénierie internes lors de l'évaluation d'alternatives.

4. Quels sont les avantages des étriers monobloc ?

Les étriers monobloc sont usinés à partir d'une seule pièce de métal forgé, éliminant ainsi les joints ou raccords qui pourraient fléchir sous des forces de serrage extrêmes. Cette construction en une seule pièce assure une rigidité accrue, se traduisant par une réponse plus précise de la pédale et un contact constant entre les plaquettes et le disque lors de freinages intensifs. Associée à la structure granulaire alignée offerte par le forgeage, la conception monobloc maximise les avantages métallurgiques du procédé de forgeage. Ces étriers excellent dans les applications sur circuit, où les configurations à plusieurs pistons génèrent des forces considérables. L'inconvénient réside dans une complexité et un coût de fabrication plus élevés, ce qui les rend idéaux pour les véhicules performants dédiés, plutôt que pour des configurations destinées uniquement à la route.

5. Combien de temps faut-il pour fabriquer des étriers de frein sur mesure en forge ?

La production de pinces de frein forgées sur mesure prend généralement de 40 à 45 jours après confirmation de la commande, mais le délai complet inclut des phases supplémentaires. L'élaboration des spécifications avec les ingénieurs nécessite de 1 à 3 semaines pour finaliser les alésages, les configurations de piston et les grades de matériaux. La prototypage rapide optionnel pour la vérification de l'ajustement peut être réalisé en aussi peu que 10 jours. L'expédition internationale ajoute de 1 à 2 semaines selon la localisation. Les fabricants stratégiquement situés près de grands ports comme Ningbo accélèrent la livraison mondiale. Prévoyez un total de 8 à 12 semaines entre la demande initiale et l'installation, en incluant un délai de sécurité pour d'éventuels ajustements de spécifications durant la phase de consultation technique.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —