Pièces automobiles en aluminium forgé sur mesure : la force alliée à la précision

TL ;DR

Les pièces automobiles en aluminium forgé sur mesure sont des composants à haute résistance et légers, produits par des fabricants spécialisés pour des applications automobiles exigeantes. Le procédé de forgeage crée des pièces dotées d'une structure de grain supérieure, les rendant nettement plus solides et durables que les alternatives moulées ou usinées. Cela se traduit par une performance améliorée du véhicule, une meilleure efficacité énergétique et une fiabilité exceptionnelle pour des composants critiques tels que les roues, les éléments de suspension et les composants moteur.

La supériorité de l'aluminium forgé pour les composants automobiles

Lorsque les performances, la sécurité et l'efficacité sont primordiales, le choix du matériau et du procédé de fabrication est crucial. L'aluminium forgé se distingue comme une option privilégiée pour les composants automobiles, offrant un ensemble d'avantages précis par rapport à des matériaux traditionnels comme l'acier ou à des procédés comme la fonderie. Le procédé de forgeage, qui consiste à façonner des alliages d'aluminium sous une pression immense, affine la structure interne du grain métallique en l'alignant avec la forme finale de la pièce. Cet enrichissement métallurgique est à l'origine de ses qualités supérieures.

L'un des avantages les plus significatifs est un rapport résistance-poids exceptionnel. Les pièces en aluminium forgé peuvent être aussi solides que certains composants en acier tout en étant nettement plus légères. Cette réduction de poids est cruciale dans les véhicules modernes pour améliorer la consommation de carburant, réduire les émissions et optimiser la tenue de route en diminuant la masse non suspendue. En outre, le procédé de forgeage élimine les défauts courants du moulage, tels que la porosité, le retrait et les soufflures, ce qui donne un matériau plus dense et plus homogène, doté d'une durabilité remarquable et d'une excellente résistance à la fatigue. Cela rend les pièces forgées idéales pour des applications à haute contrainte, comme les bras de suspension, les étriers de frein et les roues, où la défaillance n'est pas une option.

La précision obtenue grâce au forgeage en matrice (une méthode courante pour les pièces sur mesure) signifie également que les composants peuvent être fabriqués selon des formes quasi définitives. Cela minimise le besoin d'usinage secondaire intensif, économisant ainsi du temps et des coûts dans le cycle de production. Les composants résultants présentent des tolérances strictes et d'excellents finitions de surface, contribuant à la fois aux performances et à l'esthétique. Ci-dessous un tableau comparatif mettant en évidence les principales différences entre l'aluminium forgé et l'aluminium moulé.

| Caractéristique | Aluminium Forgé | Aluminium coulé |

|---|---|---|

| Solidité et durabilité | Supérieure en raison d'une structure de grains affinée et continue. Résistance élevée à la fatigue et aux chocs. | Résistance inférieure en raison de l'orientation aléatoire des grains et de la présence potentielle de défauts internes tels que la porosité. |

| Poids | Une résistance plus élevée permet des conceptions de pièces plus légères pour un même niveau de performance. | Nécessite souvent plus de matière (et donc plus de poids) pour atteindre une résistance comparable. |

| Intégrité structurelle | Non poreux et sans vides cachés, garantissant une fiabilité maximale. | Peut souffrir de porosité, de retrait et d'autres défauts de coulée qui créent des points faibles. |

| Performance | Idéal pour les applications à forte contrainte et critiques pour la sécurité où la défaillance n'est pas une option. | Adapté aux composants moins critiques soumis à des charges de contrainte plus faibles. |

| Coût | Coût initial d'outillage plus élevé, mais peut être rentable pour des séries importantes grâce à une moindre perte de matière et à un usinage réduit. | Coût d'outillage plus faible, ce qui le rend viable pour des formes complexes en petites quantités. |

Comprendre le processus de forgeage sur mesure en aluminium

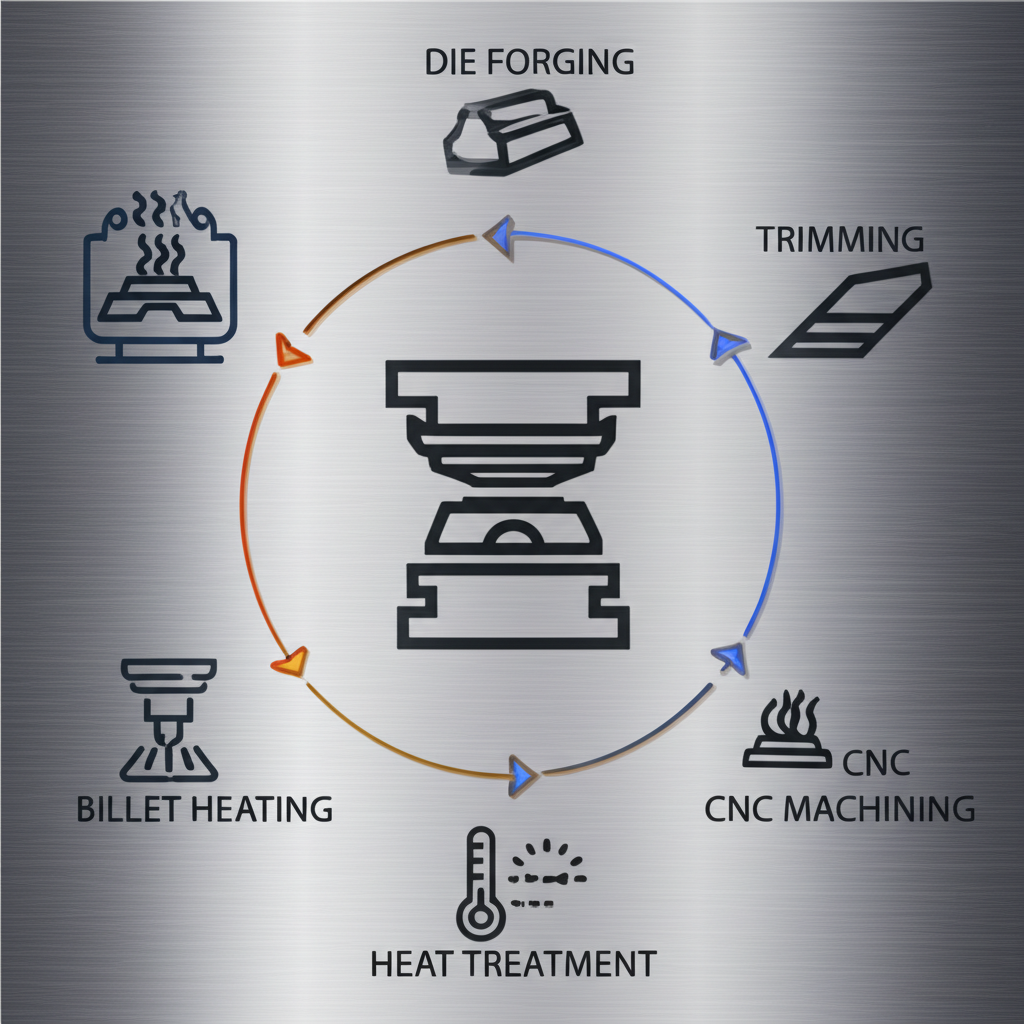

La création d'une pièce en aluminium forgé sur mesure est un processus d'ingénierie sophistiqué qui transforme un simple lingot d'aluminium en un composant haute performance. Bien que l'aluminium soit plus malléable que l'acier, il nécessite un contrôle précis de la température pour atteindre les propriétés mécaniques souhaitées sans introduire de défauts. La méthode la plus courante pour produire des pièces automobiles complexes est le forgeage à matrice fermée, également appelé forgeage en matrices imbriquées. Cette technique utilise deux matrices sur mesure qui enferment complètement la pièce brute, forçant le métal chauffé à épouser exactement la forme de la matrice. Le parcours typique, du concept à la pièce finie, comprend plusieurs étapes clés.

Le processus est méticuleux, garantissant que chaque pièce répond à des spécifications rigoureuses en termes de résistance, de poids et de précision dimensionnelle. Chaque étape s'appuie sur la précédente afin de créer un composant structurellement supérieur à ses homologues moulés ou usinés.

- Conception et ingénierie : Le processus commence par un modèle 3D détaillé et des plans techniques de la pièce finale. Les ingénieurs analysent la conception en termes d'aptitude au forgeage, en veillant à ce que la géométrie permette un bon écoulement du matériau dans la matrice. Cette étape est cruciale pour optimiser la résistance et minimiser le gaspillage de matière.

- Création des outils et matrices : À partir du design final, des matrices spécialisées sont usinées dans un acier à outils de haute résistance. Ces matrices constituent une empreinte négative de la pièce souhaitée. La précision de la matrice est essentielle pour garantir la justesse dimensionnelle du forgeage final.

- Le chauffage par le compartiment: Un bloc massif d'un alliage d'aluminium spécifique, appelé billette, est découpé à la taille voulue puis chauffé dans un four à une température précise. Cette température rend l'aluminium malléable, tout en étant soigneusement contrôlée pour rester en dessous du point de fusion afin de préserver l'intégrité structurelle du matériau.

- L'opération de forgeage : La brèche chauffée est placée sur la matrice inférieure. Une presse de forgeage puissante ou un marteau abat ensuite la matrice supérieure sur la brèche avec une pression énorme, comprimant le métal et l'obligeant à remplir chaque cavité de l'empreinte de la matrice. Ce procédé affine la structure du grain de l'aluminium.

- Traitements après forgeage : Après le forgeage, la pièce subit plusieurs étapes de finition. Celles-ci incluent le détourage du matériau excédentaire (flash), un traitement thermique (comme le revenu T6) pour atteindre la dureté et la résistance souhaitées, ainsi qu'un finissage de surface tel que le sablage ou l'usinage CNC pour une précision dimensionnelle finale.

Facteurs clés dans le choix d'un fabricant de pièces forgées sur mesure

Le choix du bon partenaire de fabrication est tout aussi crucial que le processus de forgeage lui-même. Les capacités d'un fournisseur ont un impact direct sur la qualité, les performances et la fiabilité des composants finaux. Lors de l'évaluation de fabricants potentiels pour vos pièces en aluminium forgé sur mesure, il est essentiel de considérer non seulement le prix, mais aussi leur expertise technique, leurs systèmes de qualité et leur capacité globale. Un partenaire solide agit comme un collaborateur, offrant des retours sur la conception et des suggestions de matériaux afin d'optimiser votre composant en termes de performance et de facilité de fabrication.

Pour des composants automobiles robustes et fiables, par exemple, un fabricant tel que Shaoyi Metal Technology illustre les qualités à rechercher. Ils se spécialisent dans la forge chaude de haute qualité certifiée IATF 16949 pour l'industrie automobile, une norme de qualité essentielle. Recherchez des entreprises offrant un service complet, allant du soutien initial à la conception et de la fabrication interne des outillages jusqu'à une gamme complète de traitements post-forgage. L'expertise en matériaux est également incontournable. Un fournisseur de premier plan doit posséder une connaissance approfondie des divers alliages d'aluminium, tels que les séries 2000, 6000 et 7000, et être capable de recommander l'alliage idéal en fonction des exigences spécifiques de votre application en termes de contraintes, de température et de résistance à la corrosion.

Enfin, tenez compte de leurs capacités de contrôle qualité et logistiques. Un fabricant doit disposer de processus d'inspection rigoureux à chaque étape. Des certifications telles que l'IATF 16949 pour l'automobile ou l'AS9100 pour l'aérospatiale indiquent un engagement envers les normes de qualité les plus élevées. Une localisation stratégique et une logistique efficace peuvent également garantir une livraison dans les délais, ce qui est essentiel pour respecter les plannings de production. Avant de prendre une décision finale, utilisez la liste de vérification suivante pour guider votre évaluation.

- Support technique et conception : Proposent-ils une analyse de la conception pour la fabrication (DFM) afin d'optimiser votre pièce pour le processus de forgeage ?

- Expertise en matériaux : Peuvent-ils approvisionner et travailler avec l'alliage d'aluminium spécifique requis par votre application (par exemple, 6061, 7075, 2014) ?

- Certifications de qualité : Disposent-ils des certifications industrielles pertinentes, telles que l'IATF 16949 pour l'automobile ?

- Capacités internes : Gèrent-ils l'ensemble du processus, y compris la création des outillages, le traitement thermique et l'usinage de précision, en interne ?

- Capacité de production : Sont-ils en mesure de gérer le volume requis, des prototypes en petites séries aux productions à grande échelle ?

- Antécédents et expérience : Ont-ils une expérience avérée dans la fabrication de composants similaires pour votre secteur d'activité ?

Applications courantes et innovations dans les pièces automobiles forgées

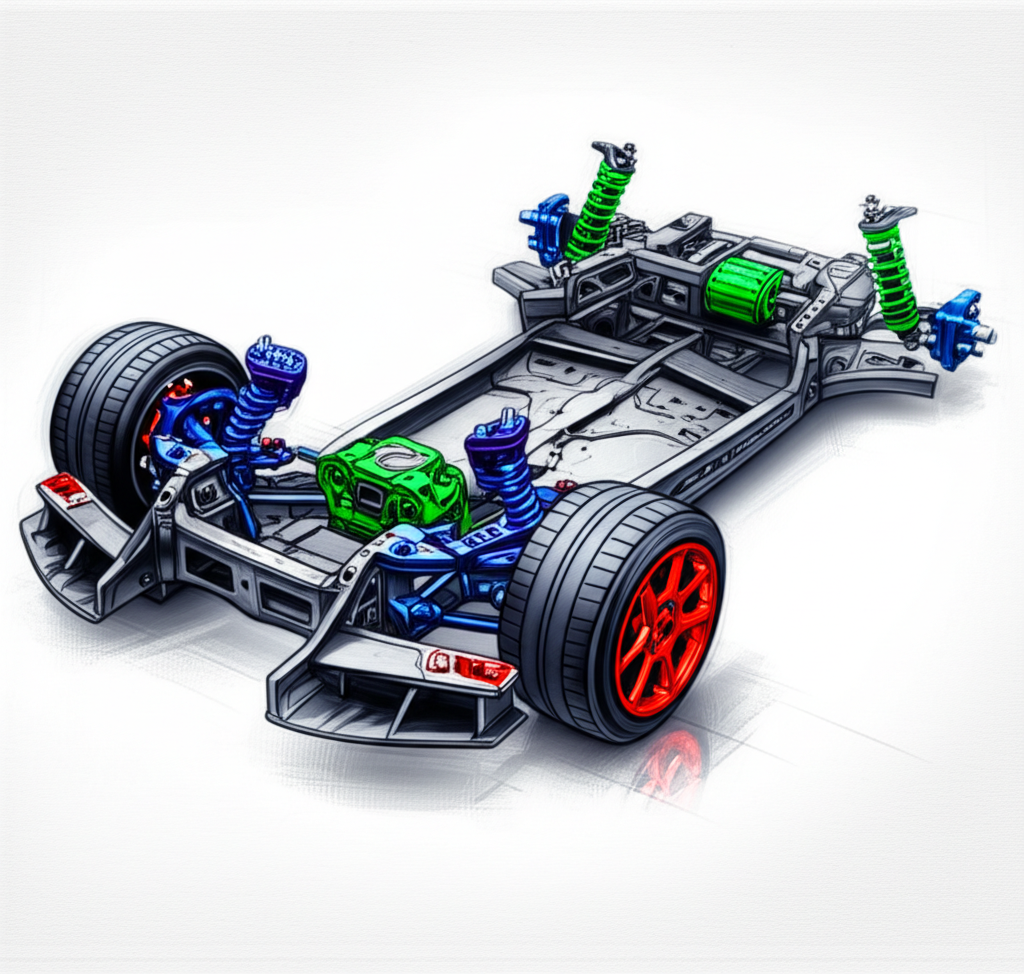

La combinaison unique de résistance, de légèreté et de fiabilité fait du matériau en aluminium forgé le choix privilégié pour un large éventail de composants automobiles critiques. Bien que les roues sur mesure en aluminium forgé soient sans doute l'application la plus connue, cette technologie est intégrée à presque tous les systèmes d'un véhicule moderne, de la structure au groupe motopropulseur. L'utilisation de ces composants avancés constitue une stratégie clé pour les constructeurs afin d'améliorer les performances, renforcer la sécurité et répondre à des normes d'efficacité de plus en plus strictes.

Dans les systèmes de suspension et de châssis, l'aluminium forgé est utilisé pour des pièces telles que les bras de suspension, les rotules de direction, les logements de joints sphériques et les embouts de crémaillère. Ces composants sont soumis à des contraintes et des chocs constants, et la résistance supérieure à la fatigue offerte par le forgeage garantit leur durabilité à long terme et un fonctionnement sécurisé. Dans la transmission, les pistons, bielles et vilebrequins en aluminium forgé sont essentiels pour les moteurs hautes performances, où ils doivent supporter des températures extrêmes et des forces mécaniques importantes tout en minimisant la masse alternée afin d'atteindre des régimes plus élevés et d'améliorer la réponse du moteur.

L'innovation ne se limite pas aux véhicules traditionnels. L'émergence des véhicules à énergie nouvelle (NEVs) et des véhicules électriques (EVs) a encore élargi les applications de l'aluminium forgé. Dans les véhicules électriques, l'allègement est encore plus crucial afin de maximiser l'autonomie de la batterie et compenser le poids du bloc-batterie. L'aluminium forgé est utilisé pour les carter de moteur, les composants d'enceinte de batterie et divers éléments structurels. La simplicité des conceptions de véhicules électriques, qui comportent moins de pièces mobiles, rend les composants forgés, performants et fiables, une solution encore plus attrayante et rentable pour assurer l'intégrité durable du véhicule.

Questions fréquemment posées

1. L'aluminium forgé est-il meilleur ?

Oui, pour la plupart des applications critiques en termes de performance, l'aluminium forgé est nettement supérieur à l'aluminium moulé. Le procédé de forgeage affine la structure granulaire du métal, élimine la porosité et améliore la résistance, la ductilité ainsi que la tenue aux chocs et à la fatigue. Cela donne des composants plus résistants et plus fiables que leurs homologues moulés.

2. Peut-on forger l'aluminium comme l'acier ?

Bien que ces deux métaux puissent être forgés, le procédé diffère. L'aluminium possède une température de forgeage plus basse que l'acier et une plage de température plus étroite dans laquelle il peut être correctement mis en forme. Un contrôle très précis de la température est nécessaire pour éviter des défauts tels que les fissures. Toutefois, l'aluminium est également plus malléable que l'acier, ce qui permet de le façonner en formes complexes avec moins de pression.

3. Quels sont les 4 types de forgeage ?

Les quatre principaux types de procédés de forgeage sont le forgeage à platine ouverte, le forgeage en matrice (ou forgeage à platine fermée), le forgeage à froid et le forgeage de bagues laminées sans soudure. Le forgeage en matrice est la méthode la plus courante pour produire des pièces automobiles complexes et personnalisées avec une haute précision. Le forgeage à froid est effectué à température ambiante ou proche de celle-ci et est utilisé pour les métaux plus doux afin de créer des pièces présentant une excellente finition de surface et une grande précision dimensionnelle.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —