Douilles en aluminium extrudé sur mesure pour l'excellence automobile

TL ;DR

Nous fabriquons des bushings en aluminium extrudés sur mesure conçus pour des applications automobiles exigeantes. Ces composants de précision offrent une combinaison supérieure de légèreté, de durabilité, de haute résistance et de résistance à la corrosion. Grâce à des procédés d'extrusion et d'usinage CNC avancés, nous fournissons des bushings personnalisés qui améliorent les performances, la longévité et l'efficacité des véhicules, adaptés exactement à vos spécifications.

Pourquoi choisir l'aluminium extrudé sur mesure pour les bushings automobiles ?

Dans l'industrie automobile, la performance de chaque composant est critique. Les bagues en aluminium profilé sur mesure sont de plus en plus choisies à la place de matériaux traditionnels comme l'acier ou le caoutchouc, pour plusieurs raisons convaincantes. L'avantage principal réside dans le rapport résistance-poids exceptionnel de l'aluminium. Alors que les fabricants s'efforcent d'améliorer la consommation de carburant et de réduire les émissions, alléger les véhicules sans nuire à la durabilité est primordial. Les pièces en aluminium pèsent nettement moins lourd que leurs équivalents en acier, contribuant directement à une meilleure performance et efficacité du véhicule.

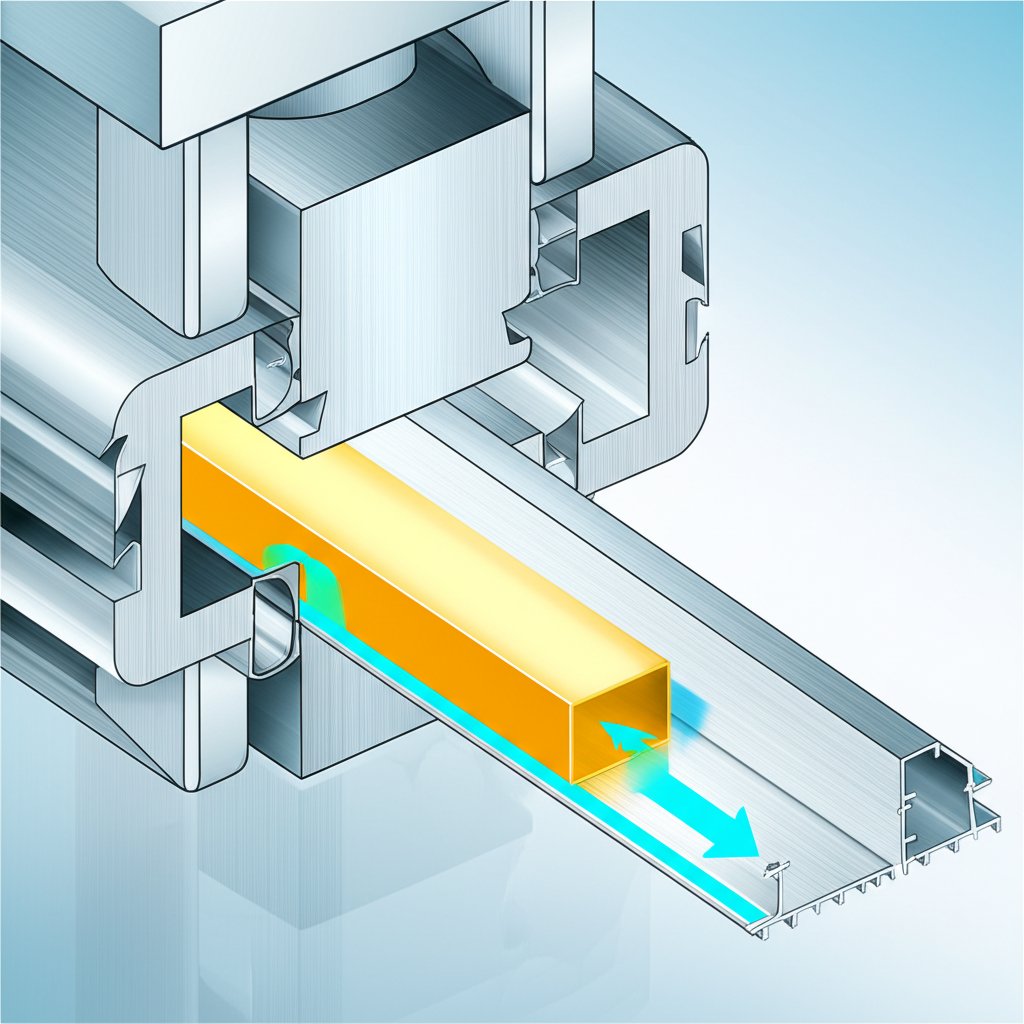

Le procédé d'extrusion améliore encore davantage les propriétés intrinsèques de l'aluminium. En poussant un alliage d'aluminium chauffé à travers une filière sur mesure, on compacte le matériau, obtenant ainsi une structure granulaire dense et uniforme, incroyablement résistante et robuste. Ce procédé permet de créer des profils complexes en section transversale, impossibles à réaliser uniquement par usinage traditionnel. Le résultat est un silentbloc conçu pour offrir des performances optimales dans des environnements à haute contrainte, comme les suspensions et les châssis de véhicules.

Outre sa résistance et son poids, l'aluminium offre une résistance naturelle à la corrosion, une caractéristique cruciale pour les pièces exposées à des conditions routières difficiles et aux éléments environnementaux. Contrairement à l'acier, qui peut rouiller et se dégrader, l'aluminium forme une couche d'oxyde protectrice qui le protège de l'humidité et du sel. Cela prolonge la durée de vie des composants essentiels, garantissant la fiabilité et réduisant les coûts de maintenance tout au long de la durée de vie du véhicule. Ces avantages font de l'aluminium un matériau idéal pour les applications automobiles hautes performances.

Notre processus de fabrication : de la conception à la pièce de précision

La création d'un silentbloc en aluminium sur mesure répondant aux exigences strictes du secteur automobile nécessite un processus de fabrication méticuleux en plusieurs étapes. Il s'agit d'un parcours allant d'un simple concept à un composant conçu avec précision, garantissant que chaque pièce offre performance et fiabilité. Pour les projets automobiles nécessitant ce niveau de détail, il est essentiel de s'associer à un spécialiste. Par exemple, un partenaire de confiance tel que Shaoyi Metal Technology fournit un service complet clé en main, gérant tous les aspects depuis la conception initiale jusqu'à la production à grande échelle dans le cadre d'un système qualité strictement certifié IATF 16949, une norme essentielle pour les fournisseurs automobiles.

Le processus suit généralement ces étapes clés :

- Consultation et conception : Le processus débute par une consultation approfondie afin de comprendre l'application spécifique, les exigences de performance et les conditions de fonctionnement. Les clients fournissent généralement des plans techniques ou des modèles 3D. À ce stade, les ingénieurs examinent la conception du point de vue de sa fabricabilité et peuvent proposer des modifications afin d'optimiser la résistance, le poids et la rentabilité.

- Sélection des matériaux : En fonction des spécifications de conception, un alliage d'aluminium spécifique est sélectionné. Différents alliages offrent des caractéristiques variées en termes de résistance, d'usinabilité et de résistance à la corrosion. Ce choix crucial garantit que le manchon fini pourra supporter les contraintes opérationnelles prévues.

- Extrusion : Un lingot chauffé de l'alliage d'aluminium sélectionné est forcé à travers une filière en acier trempé. Cela forme un profilé long et continu ayant exactement la forme de la section transversale de la douille. Cette étape détermine la géométrie fondamentale et l'intégrité structurelle de la pièce.

- Découpe et usinage CNC : Le profilé extrudé est ensuite découpé aux longueurs requises. Chaque pièce subit ensuite un usinage de précision par commande numérique (CNC). Cette étape est cruciale pour atteindre des tolérances strictes, créer des éléments tels que des rainures ou des brides, et garantir un ajustement parfait. Des procédés tels que le tournage et le fraisage CNC sont utilisés pour affiner la pièce jusqu'à ses dimensions finales exactes.

- Finition et assurance qualité : Après usinage, les douilles peuvent subir des traitements de surface afin d'améliorer leurs propriétés. Des options telles que l'anodisation peuvent augmenter la dureté de surface et la résistance à la corrosion, tandis que le revêtement par poudre peut offrir un fini durable et coloré. Enfin, chaque pièce fait l'objet de contrôles rigoureux d'assurance qualité, utilisant souvent des outils comme une machine de mesure tridimensionnelle (CMM), afin de vérifier que toutes les dimensions et spécifications répondent aux exigences du client avant l'expédition.

Applications et solutions automobiles

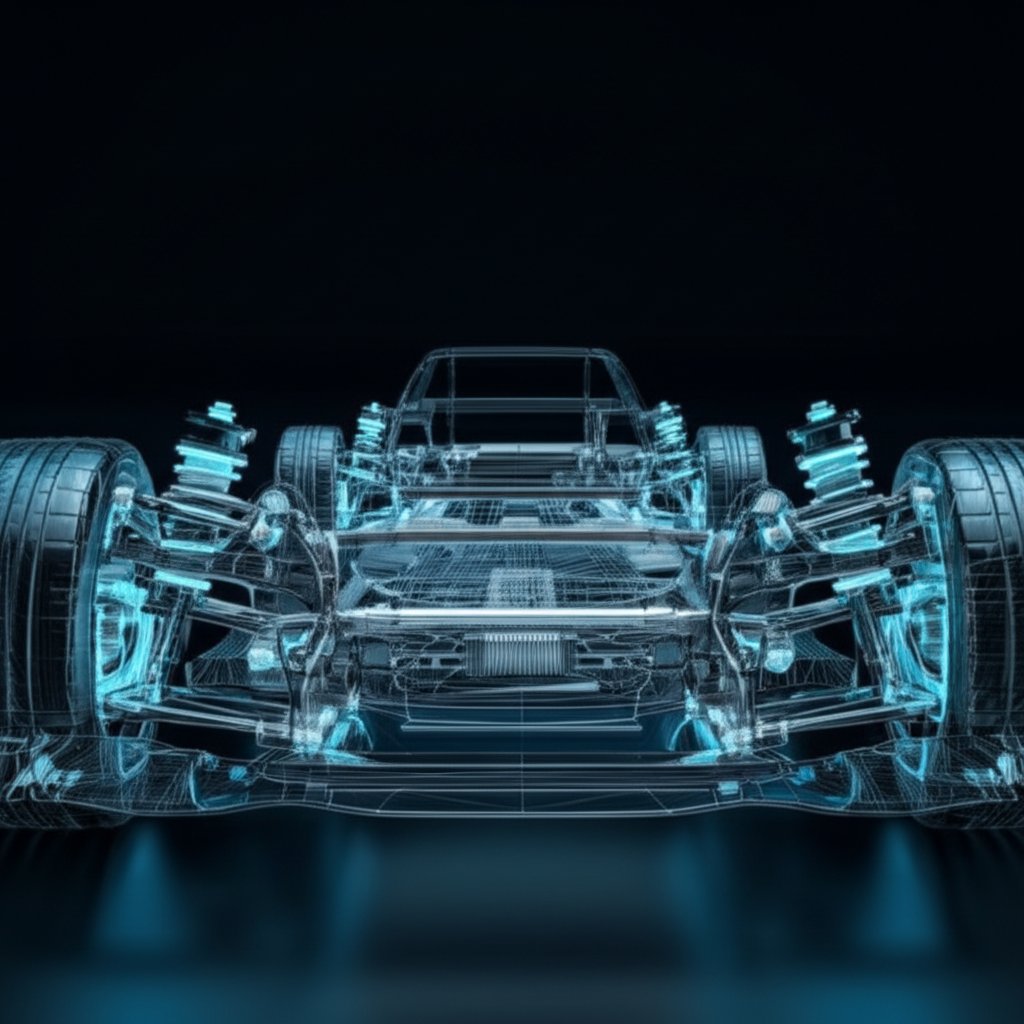

Les douilles en aluminium extrudé sur mesure sont essentielles au bon fonctionnement des véhicules modernes, assurant la stabilité et réduisant le frottement dans de nombreux systèmes critiques. Leurs propriétés uniques les rendent adaptées à un large éventail d'applications soumises à de fortes contraintes, où la précision et la durabilité sont incontournables.

L'une des applications les plus courantes est dans les systèmes de suspension des véhicules. Les silentblocs sont utilisés dans les bras de suspension, les supports d'amortisseurs et les articulations de direction pour absorber les vibrations, réduire le bruit et permettre un mouvement contrôlé entre les composants. La rigidité de l'aluminium offre au conducteur une sensation plus directe et plus réactive par rapport aux silentblocs en caoutchouc plus souples, améliorant ainsi la tenue de route et la stabilité, notamment dans les véhicules de performance.

Ils sont également essentiels dans le châssis et le sous-châssis du véhicule. Le sous-châssis, qui supporte le moteur, la transmission et la suspension, est soumis à des contraintes mécaniques considérables. Selon les analyses de ODMetals , les profilés extrudés en aluminium sur mesure sont idéaux pour les sous-châssis car ils offrent la résistance et la rigidité nécessaires tout en assurant une protection contre la fatigue et les contraintes environnementales. De même, les silentblocs en aluminium sont utilisés dans les supports de moteur et d'autres composants du châssis afin de maintenir l'alignement et gérer les vibrations, contribuant ainsi à une conduite plus souple et plus silencieuse.

En outre, les profilés en aluminium jouent un rôle dans les systèmes de gestion des chocs. Les alliages d'aluminium peuvent être conçus pour absorber une quantité d'énergie de choc supérieure à celle de l'acier de résistance similaire, en se froissant de manière prévisible afin de protéger les occupants du véhicule. Des silentblocs et d'autres profilés extrudés sont utilisés dans les longerons transversaux et les pare-chocs, où leur combinaison de faible poids et d'absorption élevée d'énergie constitue un avantage significatif en matière de sécurité. Cela les rend essentiels non seulement pour la performance, mais aussi pour la structure de sécurité fondamentale du véhicule.

Spécifications des matériaux et options d'alliages

Le choix de l'alliage d'aluminium approprié est une étape cruciale qui détermine les caractéristiques finales de performance de la douille. Bien que de nombreuses nuances soient disponibles, certaines se prêtent particulièrement bien à l'environnement exigeant de l'automobile. Chaque alliage offre un équilibre unique entre résistance, résistance à la corrosion, usinabilité et coût. Le choix dépend entièrement de l'application spécifique, allant des composants intérieurs légers aux pièces de suspension supportant de fortes charges. Par exemple, Beska Mold souligne que l'aluminium est souvent choisi pour ses propriétés légères et sa résistance à la corrosion dans des applications telles que les véhicules électriques et les intérieurs aérospatiaux.

Voici un tableau comparatif des alliages d'aluminium couramment utilisés pour les douilles sur mesure :

| Alliage | Propriétés clés | Meilleur pour (application) |

|---|---|---|

| 6061-T6 | Excellente résistance à la corrosion, bonne usinabilité, haute soudabilité, résistance moyenne. La nuance T6 indique qu'elle a été traitée thermiquement par trempe en solution et artificiellement vieillie pour une résistance maximale. | Composants structurels polyvalents, pièces de suspension et applications nécessitant un équilibre entre résistance et résistance à la corrosion. |

| 7075-T6 | Rapport résistance-poids très élevé, comparable à celui de nombreux aciers. Excellente résistance à la fatigue. Résistance à la corrosion et soudabilité inférieures par rapport au 6061. | Applications à haute sollicitation et performances critiques, telles que les rotules de direction, les bras de commande et autres composants de châssis où la résistance maximale et le poids minimal sont essentiels. |

| 6082-T6 | Souvent appelé « alliage structural », il possède des caractéristiques mécaniques légèrement supérieures à celles du 6061 et une excellente résistance à la corrosion. Il est très résistant à la corrosion sous contrainte. | Applications structurelles fortement sollicitées, notamment les sous-châssis et les composants de châssis porteurs qui exigent une durabilité supérieure dans des environnements difficiles. |

| 5052 | Excellente résistance à la corrosion par l'eau salée, bonne aptitude au travail. Non durcissable par traitement thermique, donc résistance inférieure par rapport aux alliages des séries 6xxx et 7xxx. | Applications dans des environnements marins ou côtiers, ou pour des pièces non structurelles où la résistance à la corrosion est prioritaire par rapport à la haute résistance mécanique. |

En fin de compte, consulter notre équipe d'ingénierie est la meilleure façon de déterminer l'alliage idéal pour votre projet. Nous pouvons vous aider à naviguer parmi ces options afin de garantir que vos bagues sur mesure répondent et surpassent vos attentes en matière de performance.

Comment obtenir un devis pour vos bagues personnalisées

Lancer le processus pour vos bagues en aluminium extrudé sur mesure est simple. Pour vous fournir un devis précis et rapide, nous devons bien comprendre les spécifications techniques de votre projet. Préparer ces informations à l'avance assurera un processus fluide et efficace, permettant de passer sans délai de la conception à la production.

Suivez ces étapes simples pour commencer :

- Préparez vos dessins techniques : La pièce d'information la plus importante est un dessin technique détaillé ou un modèle 3D CAO de la douille. Veuillez inclure toutes les dimensions, tolérances et caractéristiques spécifiques. Les formats de fichier courants tels que DWG, DXF, STEP ou PDF sont acceptables.

-

Précisez vos exigences : Outre le dessin, veuillez fournir les détails suivants :

- Alliage du matériau : Indiquez l'alliage d'aluminium souhaité (par exemple, 6061-T6, 7075-T6) ou décrivez les besoins en matière de performance afin que nous puissions vous recommander un alliage.

- Quantité : Veuillez nous indiquer le volume requis, qu'il s'agisse d'une série prototype ou d'une production à grande échelle.

- Détails d'application : Décrivez brièvement l'endroit et la manière dont la douille sera utilisée. Ce contexte aide nos ingénieurs à s'assurer que la conception et le matériau conviennent parfaitement à l'usage prévu.

- Exigences de finition : Indiquez si des traitements de surface tels que l'anodisation ou le revêtement par poudre sont nécessaires.

- Soumettez votre demande : Envoyez toutes les informations via notre formulaire de demande de devis en ligne ou directement par courriel à notre équipe technique. Nous examinerons votre demande et répondrons généralement avec un devis détaillé dans un délai de 24 à 48 heures.

Notre équipe est prête à vous accompagner à chaque étape. Si vous avez des questions ou besoin d'aide concernant votre conception, n'hésitez pas à nous contacter directement. Nous nous engageons à vous fournir des solutions de haute qualité, conçues avec précision, pour répondre à vos besoins automobiles.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —