Tôlerie aluminium sur mesure : 9 points essentiels avant de commander

Comprendre les fondamentaux de la tôle d'aluminium sur mesure

Lorsque vous entrez dans un site de production moderne, vous remarquez que l'aluminium est partout. Des composants aérospatiaux aux éléments architecturaux, ce matériau polyvalent entre dans la composition d'innombrables produits que nous utilisons quotidiennement. Mais voici le point important : toutes les tôles d'aluminium ne se valent pas. Comprendre la différence entre les tôles d'aluminium standard et les options fabriquées sur mesure peut vous faire gagner du temps, de l'argent et éviter bien des complications pour votre prochain projet.

La tôle d'aluminium sur mesure désigne une tôle en aluminium qui est fabriquée pour répondre à des exigences spécifiques de projet, plutôt que d'être achetée dans des configurations prédéfinies et disponibles immédiatement. Alors que la tôle d'aluminium standard est disponible en dimensions fixes , épaisseurs et finitions, les produits en aluminium sur mesure sont conçus dès le départ selon vos spécifications exactes.

Ce qui rend une tôle d'aluminium sur mesure

Pensez à la tôle d'aluminium standard comme à l'achat de vêtements en prêt-à-porter. Cela convient à des usages généraux, mais l'ajustement pourrait ne pas être parfait. La fabrication sur mesure, en revanche, est comme faire appel à un tailleur pour créer quelque chose spécifiquement pour vous. Le processus de fabrication de l'aluminium commence par la compréhension des exigences de votre application, puis progresse par étapes de sélection du matériau, de découpe précise, de formage et de finition.

Plusieurs caractéristiques fondamentales définissent les travaux sur mesure :

- Dimensions précises : Pièces découpées aux mesures exactes avec des tolérances serrées, plutôt que sur des tôles standard de 4 par 8 pieds

- Sélection d'alliage spécifique : Le bon grade d'aluminium choisi selon les besoins en résistance, en résistance à la corrosion et en aptitude au formage

- Finitions de surface adaptées : Des options allant de l'anodisation au revêtement par poudre, adaptées aux exigences esthétiques et fonctionnelles

- Spécifications guidées par l'application : Chaque aspect est conçu en fonction de la manière dont la pièce devra fonctionner dans son environnement prévu

Pourquoi les fabricants choisissent la personnalisation plutôt que les matériaux standards

La tôle d'aluminium standard offre un gain de commodité et des coûts initiaux plus faibles pour des applications générales telles que les panneaux de toiture ou les systèmes de ventilation basiques. Cependant, cette commodité s'accompagne de limitations importantes. Les projets exigeant une grande précision, des conceptions complexes ou des dimensions non standard ne peuvent tout simplement pas être correctement réalisés à l'aide d'options préfabriquées.

Les secteurs tels que l'automobile, l'aérospatiale, l'électronique et la fabrication industrielle exigent de plus en plus des composants répondant exactement à des spécifications précises et capables de résister à des conditions opérationnelles rigoureuses. Selon spécialistes du secteur , la tôle métallique sur mesure offre l'intégrité structurelle, la précision fonctionnelle et l'esthétique que les options standard ne peuvent pas fournir.

Voici ce qui distingue les produits sur mesure des produits standard en tôle d'aluminium :

- Flexibilité en conception : Des formes complexes et des détails intriqués réalisables sans compromettre l'intégrité du matériau

- Précision dimensionnelle : Des tolérances mesurées au millième de pouce plutôt qu'à des ajustements approximatifs

- Optimisation des matériaux : Moins de déchets puisque les pièces sont découpées spécifiquement pour votre projet

- Finition intégrée : Traitements de surface appliqués dans le cadre du processus de fabrication

- Assurance qualité : Un contrôle à chaque étape garantit que les pièces répondent aux critères de performance

La demande croissante dans divers secteurs reflète une réalité simple : lorsque la performance et la fiabilité sont essentielles, les tôles d'aluminium sur mesure offrent des résultats que les matériaux standards ne peuvent égaler. Que vous approvisionniez des pièces pour des boîtiers électroniques, des composants CVC ou des machines de précision, la maîtrise de ces fondamentaux vous permet de prendre des décisions d'achat plus judicieuses.

Guide de sélection de l'alliage d'aluminium pour chaque application

Maintenant que vous comprenez ce qui distingue la tôle d'aluminium sur mesure, la prochaine décision cruciale consiste à choisir le bon alliage. Cela semble compliqué ? Ce n'est pas nécessairement le cas. Voyez les alliages d'aluminium comme différentes nuances d'acier ou différents types de bois. Chacun apporte des caractéristiques spécifiques, et choisir le mauvais peut compromettre l'ensemble de votre projet.

Le métal en aluminium n'est pas un matériau universel. L'alliage que vous choisissez influence directement la performance de vos pièces sous contrainte , leur résistance à la corrosion, leur aptitude au soudage et leur capacité à être formées en des formes complexes. Prendre une décision éclairée ici permet d'éviter des reprises coûteuses et garantit que votre tôle d'aluminium sur mesure répond aux exigences du monde réel.

Analyse des alliages d'aluminium populaires pour les projets de tôlerie

Lorsque vous consultez les caractéristiques techniques, vous rencontrez des numéros à quatre chiffres comme 3003, 5052, 6061 et 7075. Ce ne sont pas des codes aléatoires. Ils identifient des familles spécifiques d'alliages d'aluminium, chacune conçue pour des caractéristiques de performance distinctes.

Selon les données comparatives de l'industrie sur les alliages, les éléments d'alliage principaux déterminent le comportement de chaque nuance :

- 3003 (Aluminium-Manganèse) : Contient du manganèse comme élément d'alliage principal, améliorant la résistance à la corrosion et la résistance par rapport à l'aluminium pur

- 5052 (Aluminium-Magnésium) : Le magnésium assure une excellente résistance à la corrosion et une bonne résistance sans traitement thermique

- 6061 (Aluminium-Magnésium-Silicium) : Associe le magnésium et le silicium pour offrir une bonne résistance, une excellente résistance à la corrosion et une grande facilité d'usinage

- 7075 (Aluminium-Zinc) : Le zinc confère l'une des alliages d'aluminium les plus résistantes disponibles, privilégiée dans les applications aérospatiales

Voici une comparaison complète pour vous guider dans votre sélection :

| Alliage | Résistance à la corrosion | Formabilité | Soudabilité | Indice de résistance | Applications idéales |

|---|---|---|---|---|---|

| 3003 | Bon | Excellent | Excellent | Modéré | Toitures, ustensiles de cuisine, réservoirs de stockage, composants de climatisation |

| 5052 | Excellent | Excellent | Excellent | Bon | Équipements marins, dispositifs médicaux, réservoirs de carburant, récipients sous pression |

| 6061 | Bon | Excellent | Excellent | Excellent | Composants structurels, pipelines, cadres de vélos, équipements électriques |

| 7075 | Excellent | Faible | Faible | Supérieur | Structures aérospatiales, applications militaires, pièces automobiles hautes performances |

Adapter les propriétés des alliages aux besoins de votre application

Les chiffres sur un tableau ne racontent qu'une partie de l'histoire. Que signifient concrètement ces propriétés lorsque vos pièces sont en service ? Analysons chaque caractéristique en termes pratiques.

Résistance à la corrosion : Vos pièces seront-elles exposées à l'humidité, à l'eau salée ou à des produits chimiques ? La tôle d'aluminium 5052 excelle dans les environnements marins précisément parce qu'elle ne contient pas de cuivre, ce qui la rend naturellement résistante à la dégradation par l'eau salée. Si vous fabriquez des coques de bateaux ou des panneaux extérieurs, cela revêt une importance bien plus grande que pour des boîtiers électriques intérieurs.

Formabilité : Combien de pliage, de formage ou d'étirage votre conception requiert-elle ? Des alliages comme l'aluminium 3003 et 5052 se plient sans fissuration, ce qui les rend idéaux pour des géométries complexes. En revanche, la dureté du 7075 résiste au formage, ce qui le rend plus adapté aux pièces usinées plutôt qu'aux composants en tôle pliée.

Soudabilité : L'assemblage nécessite-t-il un soudage ? Selon des spécialistes de la fabrication de tôlerie, le 7075 a tendance à fissurer après soudage, ce qui rend le fixation mécanique préférable pour des applications à haute résistance. Le 5052 et le 6061, quant à eux, se soudent parfaitement pour des assemblages structurels.

Classe de résistance : Quelles charges vos pièces doivent-elles supporter ? L'alliage 6061 offre un excellent équilibre entre résistance et malléabilité, ce qui explique son statut d'alliage le plus populaire et le plus économique pour des applications générales. Lorsque le rapport résistance-poids est primordial, l'alliage 7075 offre environ 1,5 fois la résistance du 6061.

Traitement thermique : Pouvez-vous améliorer les propriétés par traitement thermique ? L'alliage 5052 n'est pas durcissable par traitement thermique et repose plutôt sur des méthodes de durcissement à froid. Les alliages 6061 et 7075 réagissent tous deux très bien aux traitements thermiques tels que le revenu T6, vous permettant d'optimiser les propriétés mécaniques après fabrication.

Une idée fausse courante consiste à confondre l'aluminium avec les tôles d'acier galvanisé. Ce sont des matériaux entièrement différents. Les alliages d'aluminium ne contiennent aucun acier. Cette confusion provient généralement de traitements de surface comme le galvanisage, qui créent des composites acier-aluminium pour certaines applications de toiture.

Pour les applications de tôles d'aluminium anodisé, l'alliage 6061 supporte exceptionnellement bien l'anodisation, produisant une couche protectrice uniforme qui améliore à la fois l'aspect et la durabilité. Si votre projet exige des finitions anodisées colorées ou transparentes, tenez-en compte dès le début du processus de conception lors du choix de l'alliage.

Choisir l'alliage approprié ne consiste pas à trouver l'option « meilleure » en soi. Il s'agit plutôt d'adapter les propriétés du matériau à vos exigences spécifiques en termes de performance, de besoins de traitement et de contraintes budgétaires. Une fois cette base établie, vous êtes prêt à aborder la prochaine spécification essentielle : le choix de l'épaisseur et du calibre.

Sélection de l'épaisseur et du calibre simplifiée

Vous avez choisi votre alliage. Vient maintenant la question qui piège souvent les acheteurs novices : quelle doit être l'épaisseur de votre tôle d'aluminium ? Le système de calibrage ajoute une couche de confusion supplémentaire, car il fonctionne de manière inverse à ce à quoi on pourrait s'attendre. Ne vous inquiétez pas. Une fois que vous aurez compris la logique, choisir la bonne épaisseur deviendra simple.

L'épaisseur de la tôle d'aluminium affecte directement les performances structurelles, le poids, la formabilité et le coût. Se tromper signifie soit surdimensionner (gaspiller de l'argent sur un matériau inutile), soit sous-dimensionner (risquer la défaillance de la pièce). Aucun de ces deux scénarios ne favorise la réussite de votre projet.

Décoder les numéros de calibre des tôles d'aluminium

Voici la partie contre-intuitive : des numéros de calibre plus faibles signifient un matériau plus épais . Une tôle d'aluminium de calibre 16 mesure environ 1,29 mm, tandis qu'une tôle d'aluminium de calibre 18 est plus fine, avec environ 1,02 mm. Cette relation inverse remonte aux opérations de tréfilage du XIXe siècle, où le calibre indiquait le nombre de fois où le métal passait à travers les filières. Plus il y avait de passages, plus le fil était fin, d'où des numéros de calibre plus élevés.

Selon les normes de l'industrie de la fabrication, le système de jauge n'est pas universel pour tous les métaux. Une tôle d'acier de jauge 18 mesure 0,0478 pouce d'épaisseur, tandis qu'une tôle d'aluminium de jauge 18 mesure seulement 0,0403 pouce. Utiliser un tableau de jauge incorrect conduit à commander un matériau trop épais ou trop fin pour votre application.

Lorsque vous travaillez avec des tôles d'aluminium sur mesure, vous rencontrerez le système de jauge Brown & Sharpe (également appelé American Wire Gauge ou AWG), qui est la norme pour les métaux non ferreux, notamment l'aluminium. Voici un tableau de référence pratique :

| Numéro de jauge | Épaisseur (pouces) | Épaisseur (mm) | Applications Typiques | Coût relatif |

|---|---|---|---|---|

| 10 | 0.1019 | 2.59 | Réservoirs de carburant, châssis de véhicules, revêtements structurels lourds | Élevé |

| 12 | 0.0808 | 2.05 | Récipients sous haute pression, carrosseries automobiles, coffres à outils | Moyen-Élevé |

| 14 | 0.0641 | 1.63 | Montures de panneaux solaires, conduits de chauffage, ventilation et climatisation, enceintes industrielles | Moyenne |

| 16 | 0.0508 | 1.29 | Panneaux, rampes, structures de toiture | Moyenne |

| 18 | 0.0403 | 1.02 | Revêtements esthétiques, noues, panneaux légers | Faible-Moyen |

| 20 | 0.0320 | 0.81 | Panneaux d'aéronefs, boîtiers légers, canettes de boissons | Faible |

| 22 | 0.0253 | 0.64 | Appareils électroménagers, plaques signalétiques, garnitures décoratives | Faible |

| 24 | 0.0201 | 0.51 | Revêtements d'isolation, garnitures automobiles | Faible |

Une feuille d'aluminium de 1/8 (parfois écrite 1 8 aluminium feuille dans les requêtes de recherche) correspond approximativement à 0,125 pouce ou environ du matériau de calibre 8. Cette épaisseur relève du domaine des plaques plutôt que de la tôle et convient aux applications structurelles lourdes nécessitant une grande capacité de charge.

Comment l'épaisseur influence les performances et le coût

L'épaisseur ne concerne pas uniquement la résistance. Elle implique un équilibre entre quatre facteurs concurrents que vous devez évaluer en fonction des exigences de votre projet :

- Intégrité structurelle : Le matériau plus épais résiste mieux à la flexion, aux bosses et à la rupture par fatigue sous charge. Essentiel pour les composants porteurs.

- Considérations sur le poids : Chaque augmentation d'épaisseur ajoute du poids. Les applications aéronautiques et automobiles exigent souvent une tôle d'aluminium fine afin de minimiser la masse.

- Formabilité : Les tôles plus minces se plient plus facilement avec des rayons plus petits. Le matériau plus épais nécessite des rayons de courbure plus grands pour éviter toute fissuration.

- Implications sur le coût : Le coût du matériau augmente proportionnellement à l'épaisseur. Une tôle de calibre 10 coûte environ deux fois plus cher qu'une tôle de calibre 20 par pied carré.

Selon lignes directrices relatives aux spécifications de l'aluminium , les matériaux d'une épaisseur supérieure à 6 mm (environ 0,236 pouce) passent de la classification en tôle à celle en plaque. Cette distinction est importante car la plaque nécessite généralement des procédés et des équipements de fabrication différents.

Quand faut-il choisir une tôle d'aluminium fine plutôt que des options plus épaisses ? Des recommandations spécifiques à l'application aident à clarifier cette décision :

- Applications pour enseignes : une épaisseur de 16 à 20 gauge assure une rigidité suffisante pour les enseignes intérieures tout en maintenant un poids maîtrisé. Les enseignes extérieures peuvent nécessiter une épaisseur de 14 gauge pour résister au vent.

- Panneaux automobiles : une épaisseur de 18 à 22 gauge offre un bon compromis entre formabilité pour des courbes complexes et une résistance suffisante pour les panneaux de carrosserie. Les composants structurels exigent une épaisseur de 10 à 14 gauge.

- Composants CVC : une épaisseur de 14 à 18 gauge supporte les pressions requises dans les conduits tout en permettant un pliage et un assemblage faciles pendant l'installation.

- Applications structurelles: une épaisseur de 10 à 14 gauge fournit la capacité portante nécessaire pour les châssis, les supports et les éléments de fixation.

Un facteur critique souvent négligé concerne les tolérances d'épaisseur. La mesure indiquée sur les tableaux de spécifications représente une épaisseur nominale, et non une valeur exacte. Des normes industrielles telles que l'ASTM B209 établissent des plages de tolérance acceptables qui varient selon la largeur et l'épaisseur de la tôle. Pour des applications de précision, spécifiez la plage de tolérance requise et demandez un certificat d'essai d'usine confirmant l'épaisseur mesurée réellement à la livraison.

Maintenant que vous avez choisi votre alliage et défini votre épaisseur, l'étape suivante consiste à comprendre comment les différentes méthodes de fabrication affectent vos pièces personnalisées en tôle d'aluminium.

Méthodes de fabrication et capacités de précision

Votre alliage est sélectionné. Votre épaisseur est définie. Vient maintenant la question qui détermine la qualité finale de votre pièce : comment votre tôle d'aluminium sur mesure sera-t-elle découpée ? Comprendre les méthodes de fabrication n'est pas qu'une simple question théorique. Cela influence directement les tolérances, la finition des bords, les délais de livraison et le coût du projet.

Lorsque vous cherchez à découper des tôles d'aluminium, vous rencontrerez quatre technologies principales : la découpe au laser, le fraisage CNC, la découpe par jet d'eau et l'emboutissage. Chaque méthode présente des avantages spécifiques selon l'épaisseur du matériau, la complexité du design et le volume de production. Examinons ce que chaque procédé offre afin que vous puissiez prendre une décision éclairée.

Comparaison des technologies de découpe pour tôles d'aluminium

La meilleure façon de découper une tôle d'aluminium dépend entièrement de vos besoins spécifiques. Ce qui fonctionne parfaitement pour des panneaux décoratifs fins peut échouer complètement pour des composants structurels épais. Selon les spécialistes de la fabrication chez SendCutSend , la sélection du matériau, les dimensions, les tolérances et les besoins de post-traitement entrent tous en ligne de compte lors du choix de la méthode de découpe idéale.

Voici une comparaison complète pour guider votre choix de découpe de l'aluminium :

| Méthode de fabrication | Tolérance précise | Qualité des bords | Capacité d'épaisseur | Rapidité Relative | Facteur de coût |

|---|---|---|---|---|---|

| Découpe laser | ±0,005 po (0,13 mm) | Excellent (peut nécessiter un débordage sur les matériaux épais) | Jusqu'à 1,0" (25,4 mm) | Très rapide (jusqu'à 2 500 po/min) | Faible à moyenne |

| Usinage CNC | ±0,005 po (0,13 mm) | Très bonne (finition supérieure sur les plastiques et matériaux composites) | Varie selon le matériau | Moyenne | Moyenne |

| Découpe à l'eau sous pression | ±0,005 po (0,13 mm) | Excellente (aucun rebord ni bavure) | Plusieurs pouces | Plus lent | Plus élevé |

| Étiquetage | ±0,005 po à ±0,015 po | Bonne (peut nécessiter une finition secondaire) | Typiquement jusqu'à 0,25" (6,35 mm) | Très rapide (haut volume) | Faible par unité (coût élevé des outillages) |

Découpe au laser : Les lasers à fibre haute puissance, allant de 4 kW à 12 kW, utilisent un faisceau lumineux amplifié pour fondre, brûler et vaporiser l'aluminium le long d'un trajet préprogrammé. Cette méthode offre une vitesse et une précision exceptionnelles pour la découpe de tôles d'aluminium. Selon des données du secteur, la découpe laser peut atteindre des vitesses allant jusqu'à 2 500 pouces par minute tout en maintenant des tolérances strictes. Le procédé crée une petite « languette » (la largeur du matériau enlevé lors de la coupe), et les fabricants expérimentés compensent automatiquement ce facteur dans leurs programmes.

Un aspect à prendre en compte avec la découpe laser concerne la zone affectée thermiquement (ZAT). Étant donné que les lasers sont un procédé thermique, le matériau adjacent peut subir de légères modifications de propriétés. Toutefois, la vitesse extrêmement élevée de la coupe et le petit diamètre du faisceau réduisent considérablement la transmission de chaleur. Pour des géométries simples, la ZAT est pratiquement inexistante.

Usinage CNC : Contrairement à la découpe thermique, les routeurs CNC utilisent un outil en carbure rotatif monté sur une broche commandée par ordinateur. L'outil pénètre dans le matériau et se déplace selon des trajectoires prédéfinies. Cette méthode est particulièrement efficace pour les plastiques, les composites et les bois, mais gère également bien l'aluminium. La finition de surface obtenue est souvent supérieure à celle de la découpe laser, notamment sur les matériaux plus épais.

Le fraisage CNC présente toutefois certaines contraintes. Les angles intérieurs ne peuvent pas être plus aigus que le diamètre de l'outil (généralement 1/8 de pouce), ce qui impose un rayon minimum de 0,063 pouce sur tous les bords intérieurs. De plus, de petits onglets de fixation maintiennent les pièces pendant l'usinage, ce qui peut laisser de légères marques nécessitant une finition manuelle.

Découpe par jet d'eau : Ce procédé utilise de l'eau sous pression extrêmement élevée (jusqu'à 60 000 PSI) mélangée à un abrasif en grenat finement broyé. Le jet érode le matériau sans générer de chaleur, éliminant ainsi totalement les préoccupations liées à la zone thermiquement affectée (HAZ). Cela rend le jet d'eau idéal pour les applications où les effets thermiques sont inacceptables, comme les composants aérospatiaux ayant des exigences strictes sur les propriétés des matériaux.

Le compromis ? La découpe au jet d'eau est nettement plus lente que la découpe laser et coûte généralement plus cher par pièce. Toutefois, pour les matériaux difficiles à usiner ou lorsque la qualité des bords est primordiale, cet investissement s'avère rentable.

Emboutissage : Pour la production à grande échelle, l'emboutissage utilise des matrices trempées pour cisailler ou former une tôle d'aluminium en un seul coup de presse. Une fois les outillages réalisés, l'emboutissage produit des pièces extrêmement rapidement à faible coût unitaire. La limitation réside dans l'investissement initial pour les outillages, qui n'est économiquement justifié qu'à des volumes de production plus élevés.

Quelle méthode de fabrication convient à votre projet

Le choix de la méthode de découpe des tôles d'aluminium commence par la compréhension de vos priorités. Posez-vous ces questions :

- Quelle tolérance réellement nécessaire ? Si ±0,009" convient, la découpe par jet d'eau devient envisageable. Si vous avez besoin de ±0,005" ou plus strict, la découpe laser ou le fraisage CNC sont plus adaptés.

- Quelle est l'épaisseur de votre matériau ? Les feuilles fines privilégient la découpe laser. Les plaques plus épaisses peuvent nécessiter les capacités du jet d'eau.

- La sensibilité à la chaleur est-elle un facteur important ? Les applications aérospatiales et certaines applications industrielles interdisent totalement les procédés thermiques.

- Quel est votre volume de production ? Les prototypes et les petites séries conviennent bien à la découpe laser ou par jet d'eau. Les grands volumes justifient l'investissement dans des outillages d'emboutissage.

- Quelle qualité de bord est acceptable ? Les pièces ne nécessitant aucune finition secondaire bénéficient des bords sans bavure du jet d'eau.

En dehors de la découpe, votre flux de travail de fabrication comprend probablement des opérations secondaires. Selon PEKO Precision, un processus complet de fabrication de tôlerie suit généralement ces étapes :

- Conception et programmation : Les fichiers CAO sont convertis en instructions machines, les trajectoires d'outils étant optimisées pour la méthode de découpe choisie

- Coupe: Votre procédé sélectionné crée la géométrie de base de la pièce à partir de tôles planes

- Pliage et Formage : Les plieuses ou les équipements de formage transforment les découpes planes en pièces tridimensionnelles. Les éléments clés à considérer incluent l'ajustement de pliage, la compensation du ressaut élastique et les rayons de pliage minimaux afin d'éviter les fissures

- Assemblage : Les pièces devant être assemblées passent par des opérations de soudage, de rivetage ou de fixation mécanique

- Finition : Les traitements de surface tels que le déburrage, l'anodisation ou le revêtement par poudre préparent les pièces à leur utilisation finale

Comprendre ce flux de travail vous permet de communiquer efficacement avec vos partenaires de fabrication. Lorsque vous demandez des devis pour des tôles d'aluminium sur mesure, précisez non seulement les exigences de découpe, mais aussi tous les pliages, formages ou traitements de finition que votre conception nécessite.

Chaque décision de fabrication a un impact sur l'ensemble du processus de production. La bonne méthode de découpe associée à des opérations secondaires appropriées permet d'obtenir des pièces conformes à vos spécifications, sans coût ni retard inutile. Maintenant que les bases de la fabrication sont couvertes, examinons comment les finitions de surface et les traitements protecteurs peuvent améliorer vos pièces en aluminium.

Finitions de surface et traitements protecteurs

Vos pièces sur mesure en tôle d'aluminium sont découpées, formées et prêtes pour la dernière étape, qui détermine souvent leur performance : la finition de surface. Imaginez recevoir des composants magnifiquement fabriqués, puis les voir corroder, se rayer ou perdre leur éclat en quelques mois. La bonne finition évite entièrement ce scénario.

Les traitements de surface font plus que rendre les pièces esthétiques. Ils protègent contre les dommages environnementaux, améliorent la durabilité et peuvent même optimiser des propriétés fonctionnelles telles que la conductivité électrique ou l'adhérence de la peinture. Selon les spécialistes du finissage de l'aluminium chez Comhan, les traitements de surface répondent à trois objectifs principaux : protéger le matériau, embellir son apparence et garantir une meilleure adhérence pour les revêtements ultérieurs.

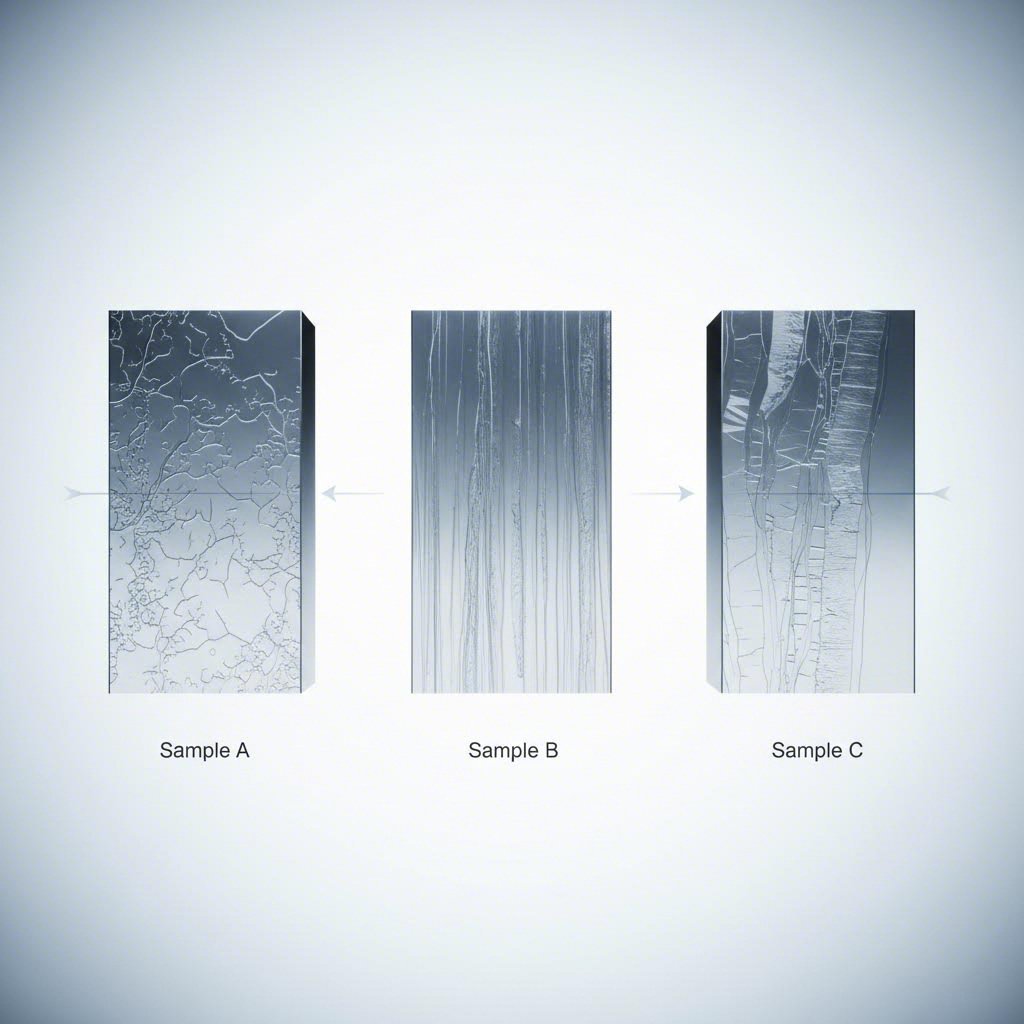

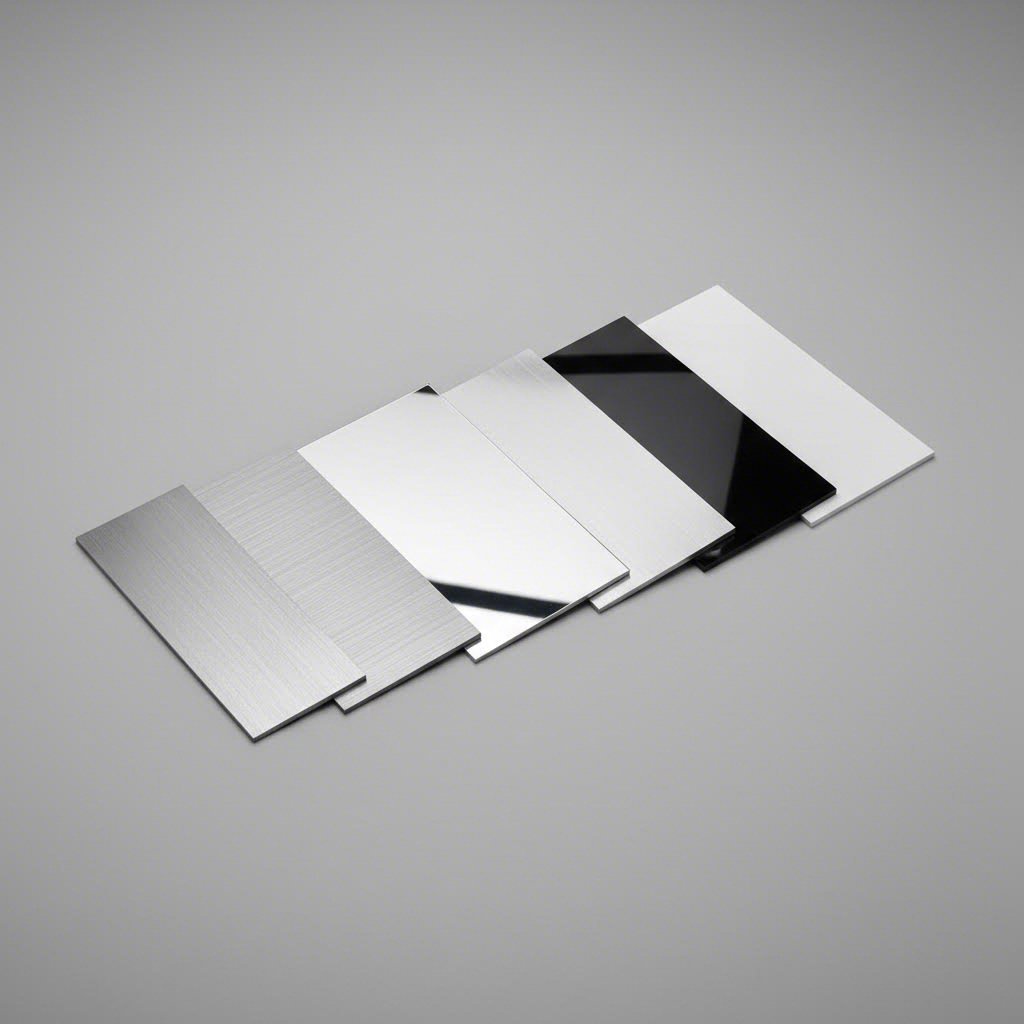

Options de finition de surface qui transforment vos pièces

Lors de la commande de tôles d'aluminium sur mesure, vous rencontrerez plusieurs catégories de finition. Chacune offre des avantages spécifiques selon vos exigences techniques, votre budget et vos préférences esthétiques.

- Finition laminée : L'état naturel de l'aluminium laminé tel qu'il sort de l'usine. Cette surface non traitée présente de légères rayures et marques de rouleau, mais convient parfaitement pour des composants cachés ou des pièces destinées à recevoir des finitions secondaires. C'est l'option la plus économique lorsque l'apparence n'est pas un critère déterminant.

- Fini brossé : Créé en abrasant la surface avec un grain fin, produisant des lignes directionnelles uniformes. Cette finition masque les empreintes digitales et les petites rayures tout en offrant un esthétique industriel contemporain. Idéal pour les panneaux architecturaux, les faces d'appareils et les garnitures décoratives.

- Tôle d'aluminium polie : Le brossage mécanique crée une réflectivité semblable à celle d'un miroir. Bien que visuellement impressionnante, cette surface polie montre facilement les empreintes digitales et les rayures, nécessitant un entretien plus rigoureux. Convient particulièrement aux applications décoratives, aux réflecteurs et aux produits grand public haut de gamme.

- Tôle d'aluminium blanche : Obtenue par revêtement thermolaqué ou peinture liquide, cette finition assure à la fois couleur et protection. Très utilisée pour les enseignes, les bardages architecturaux et les boîtiers d'équipements où l'esthétique soignée est importante.

- Tôle d'aluminium noire : Une autre option revêtue thermolaquée ou peinte offrant un aspect élégant et professionnel. Couramment utilisée dans les boîtiers électroniques, les garnitures automobiles et les présentoirs.

Traitements protecteurs pour une performance à long terme

Au-delà de l'esthétique, les traitements protecteurs prolongent considérablement la durée de vie des pièces en créant des barrières contre la corrosion, l'usure et la dégradation environnementale.

Anodisation : Ce procédé électrochimique n'ajoute pas de revêtement à l'aluminium. Il transforme plutôt la couche superficielle en un oxyde d'aluminium dur et protecteur. Selon les Spécifications de finition de l'Aluminum Association , les tôles d'aluminium anodisé sont disponibles en plusieurs classes selon l'épaisseur du revêtement :

- Protecteur et décoratif (moins de 0,4 mil) : Adapté aux applications intérieures avec une exposition minimale à l'usure

- Classe architecturale II (0,4 à 0,7 mil) : Standard pour les applications dans les bâtiments commerciaux

- Classe architecturale I (0,7 mil et plus épais) : Protection maximale pour les environnements extérieurs exigeants

L'anodisation permet également l'intégration de couleurs par teintures ou dépôt électrolytique, créant des finitions teintées durables qui ne s'écaillent ni ne peluchent comme la peinture.

Revêtement en poudre : La poudre appliquée électrostatiquement adhère à l'aluminium, puis durcit dans un four pour former un film protecteur continu. Ce procédé n'utilise aucun solvant, ce qui le rend plus écologique que la peinture liquide. La finition obtenue résiste aux éclats, aux rayures et à la décoloration tout en offrant un choix illimité de couleurs. Toutefois, la texture reste légèrement plus rugueuse que celle des finitions en peinture liquide.

Peinture liquide : Lorsque l'esthétique prime, la peinture liquide offre la finition la plus lisse possible. Elle convient également aux pièces de grande taille qui ne peuvent pas entrer dans les cabines de pulvérisation de peinture en poudre. Des effets décoratifs impossibles à réaliser avec la peinture en poudre deviennent possibles grâce à l'application de peinture liquide.

Le prétraitement est important : Quel que soit le traitement de protection choisi, la préparation adéquate détermine le succès. Le dégraissage, le rinçage et l'application de revêtements de conversion assurent une adhérence optimale. En l'absence d'une préparation suffisante, les finitions s'écaillent prématurément, gaspillant ainsi votre investissement.

Lorsque vous précisez les finitions pour votre commande personnalisée de tôles d'aluminium, communiquez clairement avec votre fabricant. Incluez le système de désignation de l'Aluminum Association (par exemple AA-M10 C12 C22 A31 pour un fini anodisé mat transparent de Classe architecturale II) afin d'éliminer toute ambiguïté. Précisez si vous avez besoin d'un fini brut d'usinage, anodisé ou peint, et indiquez clairement à l'avance toute exigence de correspondance de couleur.

Comprendre les options de surface vous permet de demander exactement ce que votre application exige. Examinons ensuite comment ces choix, ainsi que d'autres décisions liées au projet, influencent vos coûts globaux.

Facteurs de coût et stratégies d'optimisation budgétaire

Vous avez sélectionné votre alliage, précisé l'épaisseur, choisi une méthode de fabrication et décidé des finitions de surface. La question que se pose désormais tout acheteur est la suivante : quel sera le coût réel ? Comprendre les facteurs qui influencent le prix des tôles d'aluminium sur mesure vous permet de prendre des décisions plus judicieuses et d'éviter les surprises budgétaires.

La tarification des pièces fabriquées sur mesure n'est pas aussi simple que l'achat de matériaux standards. Plusieurs variables interagissent entre elles, et de petites modifications de conception peuvent entraîner des différences de coût significatives. Selon une analyse des coûts de fabrication réalisée par JLCCNC, le matériau choisi a l'impact le plus important sur le coût, mais la complexité de la fabrication, la quantité commandée et les exigences en matière de finition contribuent toutes au montant final de votre facture.

Quels sont les facteurs déterminants du prix des tôles d'aluminium sur mesure

Quel est le coût de l'aluminium par livre ? En octobre 2025, l'aluminium primaire s'échange entre environ 1,17 $ et 1,84 $ la livre, selon les primes régionales. Selon les données actuelles du marché, le prix à la Bourse des métaux de Londres se situe autour de 1,30 $ la livre, tandis que les acheteurs américains paient une prime supplémentaire pour le Midwest d'environ 0,77 $ à 0,81 $ la livre, portant le prix réel après livraison à environ 2,10 $ la livre.

Mais le coût de la matière première ne représente qu'un point de départ. Le coût total de votre projet dépend de plusieurs facteurs interconnectés :

-

Coûts des matériaux :

- Le prix de base de l'aluminium fluctue avec les marchés mondiaux des matières premières

- La qualité de l'alliage influence le prix. Les alliages spéciaux comme le 7075 coûtent plus cher que les qualités courantes comme le 3003

- L'épaisseur de la tôle est directement liée au coût. Un matériau plus épais signifie plus d'aluminium par pied carré

- Les taux de chute sont importants. Les conceptions complexes générant des pertes importantes augmentent le coût effectif du matériau

-

Complexité de la fabrication :

- Chaque pliage, trou ou joint soudé ajoute du temps de configuration et des opérations d'usinage

- Un support découpé au laser simple coûte beaucoup moins cher qu'un boîtier comportant plusieurs plis, lamage et coins soudés

- Les tolérances strictes (telles que ±0,05 mm au lieu de ±0,2 mm) exigent des vitesses de découpe plus lentes et des contrôles qualité supplémentaires

- Les géométries complexes peuvent nécessiter un équipement spécial ou des opérations en plusieurs étapes

-

Considérations relatives à la quantité :

- Les coûts de configuration répartis sur davantage d'unités réduisent considérablement le prix unitaire

- Un lot de 500 pièces coûte nettement moins cher par unité qu'un lot de 5

- Les quantités destinées aux prototypes entraînent des coûts unitaires plus élevés en raison des frais fixes liés à la programmation et à la configuration

-

Exigences relatives à la finition :

- Le revêtement par poudre ajoute généralement entre 0,20 $ et 1,00 $ par livre au coût de la pièce

- L'anodisation varie selon l'épaisseur de la couche appliquée

- Le placage au zinc, le polissage et autres traitements ajoutent chacun des étapes de traitement et augmentent le coût

-

Impacts sur les délais de livraison :

- La production standard prend généralement 5 à 7 jours

- Les commandes urgentes peuvent inclure un supplément de 20 à 40 % pour prioriser votre commande

- Planifier à l'avance élimine les frais supplémentaires liés au traitement accéléré

Quel est le prix de l'aluminium lorsque les coûts de transformation sont inclus ? Selon les données du secteur, le coût final des produits en aluminium transformé se situe généralement entre 2,00 $ et 4,50 $ le livre une fois la fabrication prise en compte. L'extrusion ajoute entre 0,50 $ et 1,50 $ le livre, l'usinage entre 1,00 $ et 3,00 $ le livre, et la coulée sous pression entre 0,80 $ et 2,50 $ le livre selon la complexité.

Stratégies intelligentes pour optimiser le budget de votre projet

Le prix de vente de l'aluminium après fabrication dépend largement des décisions que vous contrôlez. En prenant des choix stratégiques dès la phase de conception, vous pouvez réaliser jusqu'à 30 % d'économies sans compromettre la qualité des pièces.

Envisagez ces approches d'optimisation budgétaire :

- Choisissez le matériau le plus fin qui répond aux exigences : Une tôle d'acier inoxydable de 1,2 mm peut coûter 40 à 60 % plus cher à usiner qu'une tôle d'acier doux de 0,8 mm en raison de la charge accrue sur la machine et de la vitesse de coupe réduite. Le même principe s'applique à l'aluminium. Équilibrez résistance et facilité de fabrication en choisissant l'épaisseur minimale satisfaisant aux exigences structurelles.

- Simplifiez votre conception : Réduire le nombre de pliages diminue le temps de formage. Éliminer les éléments superflus réduit les opérations d'usinage. Chaque simplification se cumule pour générer des économies significatives.

- Standardisez les tailles de trous et les caractéristiques : L'utilisation de tailles courantes de forets et d'outillages standard réduit les changements de réglage entre les pièces.

- Assouplissez les tolérances lorsque possible : Si votre conception ne nécessite pas une précision extrême, spécifier ±0,2 mm au lieu de ±0,05 mm permet un traitement plus rapide et des coûts réduits.

- Optimisez la taille des plats et le nesting : Travaillez avec votre fabricant pour minimiser les chutes. Des plats découpés sur forme et des agencements de nesting efficaces peuvent réduire les pertes de matériaux de 15 à 25 %.

- Regroupez les pièces similaires par lots : Commander plusieurs types de pièces simultanément permet de partager les frais de configuration sur l'ensemble de votre commande.

- Prévoyez à l'avance les délais standards : Les frais urgents disparaissent lorsque vous intégrez un temps suffisant dans le planning de votre projet.

Comprendre ces facteurs de coût vous permet d'avoir des échanges fructueux avec les fabricants. Lorsque vous demandez des devis, fournissez des spécifications complètes incluant la qualité du matériau, l'épaisseur, les tolérances, les exigences de finition et la quantité. Plus vous fournissez de détails dès le départ, plus votre devis sera précis.

Les bases des coûts étant posées, la prochaine étape consiste à comprendre les pratiques de conception qui évitent les difficultés de fabrication et maintiennent votre projet dans les limites du budget.

Bonnes pratiques de conception pour la fabricabilité

Vous avez sélectionné l'alliage idéal, précisé l'épaisseur appropriée et compris vos options de fabrication. Mais c'est ici que beaucoup de projets échouent : une conception CAO magnifique qui semble parfaite à l'écran peut devenir un cauchemar en production. Pourquoi ? Parce que les tôles d'aluminium ne se comportent pas toujours comme le prévoit le logiciel de modélisation solide.

La conception pour la fabrication (DFM) comble l'écart entre ce que vous imaginez et ce que les fabricants peuvent réellement produire. Suivre ces directives ne fait pas que prévenir les problèmes. Selon des spécialistes de la fabrication de l'aluminium, une préparation adéquate de la conception rationalise la production, réduit les coûts et garantit des pièces conformes à vos spécifications dès le premier essai.

Règles de conception permettant de réduire les difficultés de fabrication

Considérez les règles DFM comme des barrières de sécurité qui maintiennent votre projet sur la bonne voie. Chaque directive tient compte des limitations pratiques liées aux équipements de fabrication et au comportement des matériaux. En concevant dans ces paramètres, vos pièces en aluminium fabriquées arrivent plus rapidement, coûtent moins cher et offrent de meilleures performances.

- Conservez une épaisseur de matériau uniforme tout au long de votre conception. La tôle commence par une feuille plate d'épaisseur constante. L'ensemble de votre pièce doit partager cette même épaisseur de tôle en aluminium. Contrairement aux composants usinés, vous ne pouvez pas créer de sections plus épaisses ou des épaisseurs de paroi variables sans souder des pièces séparées ensemble.

- Respectez la règle du 4T pour le positionnement des éléments. Conservez tous les trous, languettes, fentes et autres éléments à au moins quatre fois l'épaisseur du matériau des lignes de pliage. Selon les directives de conception de Protolabs, placer des éléments trop près provoque une déformation gênante dans la pince plieuse. Pour du cuivre de 0,050 pouce, cela signifie un jeu minimal de 0,200 pouce. Le même principe s'applique à l'aluminium.

- Spécifiez des rayons de pliage réalistes. Lorsque vous pliez de la tôle, l'outil de la pince plieuse crée un rayon interne arrondi, pas un angle vif. Le rayon de pliage interne le plus courant est de 0,030 pouce (0,762 mm). Souvenez-vous que le rayon externe équivaut au rayon interne plus l'épaisseur du matériau. Concevoir des angles droits tranchants expose votre projet à l'échec.

- Utilisez des rayons de cintrage constants sur l'ensemble de votre pièce. Vous voulez économiser de l'argent ? Spécifiez le même rayon pour chaque pliage. Lorsque votre fabricant n'a pas besoin de changer d'outillage entre les opérations, vous évitez des frais de main-d'œuvre supplémentaires. Des rayons différents pour chaque pli donnent un aspect sophistiqué dans CAD, mais coûtent plus cher en production.

- Intégrez des décharges d'angle aux intersections de pliage. Là où deux plis se rejoignent à un angle, le matériau doit avoir un endroit où aller. En l'absence de découpes de décharge, le métal se déchire ou se froisse de manière imprévisible. La pratique courante consiste à prévoir des découpes de décharge légèrement plus grandes que le rayon de pliage afin de permettre un formage propre.

- Prenez en compte le facteur K lors du développement du patron plat. Le facteur K indique la position de l'axe neutre dans votre matériau pendant le cintrage. Selon les spécifications de conception en tôle , cette valeur se situe généralement entre 0,25 et 0,50 selon le matériau, l'angle de pliage et la méthode de formage. Des valeurs incorrectes du facteur K entraînent des pièces qui ne correspondent pas aux dimensions prévues après formage.

- Envoyez des fichiers CAD correctement formatés. Votre commande de tôles d'aluminium découpées sur mesure doit inclure un fichier CAO montrant la pièce à l'état plié, avec les lignes de pliage clairement indiquées. Les objets pleins sans informations de pliage obligent les fabricants à deviner votre intention, ce qui entraîne des erreurs et des retards.

- Spécifiez des tolérances adaptées à votre application. Des tolérances plus strictes coûtent plus cher. Les tolérances standard pour la tôle, comprises entre ±0,010 et ±0,020 pouces, conviennent à la plupart des applications. Réservez les tolérances de précision aux caractéristiques qui en ont réellement besoin.

Erreurs fréquentes augmentant les coûts et retardant les projets

Même les ingénieurs expérimentés commettent des erreurs qui compliquent la fabrication. Comprendre ces pièges vous permet de les éviter avant de soumettre votre conception pour devis.

- Tolérances excessivement serrées : Spécifier des tolérances de ±0,001 pouce alors que ±0,010 pouce convient parfaitement ajoute du temps d'usinage, des exigences de contrôle et augmente le coût. Selon des experts de l'industrie de la fabrication, ceci figure parmi les erreurs de conception les plus courantes et les plus coûteuses.

- Éléments trop proches des bords : Les trous, fentes ou languettes situés près des bords de la tôle peuvent se déformer pendant le formage ou même se détacher complètement. Conservez une distance au bord suffisante en fonction de l'épaisseur du matériau et de la taille de la caractéristique.

- Sous-estimation du rayon de pliage requis : Concevoir des plis serrés qui dépassent les limites du matériau provoque des fissures ou une rupture. Différents alliages d'aluminium ont des rayons de pliage minimum différents. L'alliage 7075-T6 trempé nécessite des rayons beaucoup plus grands que le 5052-H32 recuit pour éviter les fissures.

- Ignorer l'accumulation des tolérances : Lorsque plusieurs plis, trous et caractéristiques interagissent, les tolérances individuelles s'accumulent. Une pièce comportant cinq plis chacun à ±0,010 pouce peut présenter une variation cumulative de ±0,050 pouce sur la caractéristique finale. Concevez les caractéristiques critiques par rapport à des références communes plutôt que d'enchaîner les cotes.

- Géométries complexes sans nécessité fonctionnelle : Chaque pli, trou ou caractéristique supplémentaire ajoute du temps de réglage et augmente le coût de traitement. Simplifiez votre conception en vous demandant si chaque caractéristique remplit réellement une fonction.

Lorsque vous travaillez avec une cisaille à tôles d'aluminium ou un système laser, souvenez-vous que ces machines interprètent littéralement votre géométrie CAO. Des cotes ambiguës, des informations manquantes sur les pliages ou des spécifications contradictoires créent de la confusion, ce qui retarde la production et peut entraîner la mise au rebut de pièces.

Une préparation adéquate de la conception pour la fabrication porte ses fruits tout au long de votre projet. Les fabricants peuvent établir des devis plus précis, la production est plus rapide, et vos pièces en aluminium arrivent conformes à vos attentes. Une fois ces principes fondamentaux de conception maîtrisés, vous êtes prêt à découvrir comment différents secteurs appliquent la tôle d'aluminium sur mesure pour répondre à leurs besoins spécifiques.

Applications industrielles et exigences en matière de certification

Maintenant que vous maîtrisez les principes de conception, voici comment tout s'articule : comprendre comment les différentes industries utilisent réellement les tôles d'aluminium sur mesure. Chaque secteur impose des exigences spécifiques qui influencent toutes les décisions de spécification que vous avez apprises. Ce qui convient pour des panneaux architecturaux ne conviendra pas pour des composants aérospatiaux, et les exigences automobiles diffèrent sensiblement des applications en CVC.

Connaître ces exigences spécifiques à chaque industrie vous permet de communiquer efficacement avec les fabricants et garantit que vos pièces répondent non seulement aux spécifications dimensionnelles, mais aussi aux normes réglementaires et aux exigences de performance imposées par votre application.

Applications industrielles stimulant la demande en aluminium sur mesure

La combinaison de résistance, de légèreté et de résistance à la corrosion de l'aluminium en fait un matériau indispensable dans plusieurs secteurs. Selon le guide industriel de PSHardware, ses applications s'étendent de la construction et de l'architecture au transport, aux biens de consommation et à la fabrication industrielle. Examinons ce que chaque grand secteur requiert.

Industrie automobile : Aucun secteur ne demande probablement plus à la tôle d'aluminium sur mesure que la fabrication automobile. Chaque panneau en aluminium sur la carrosserie d'un véhicule doit respecter des tolérances strictes tout en restant suffisamment léger pour améliorer l'efficacité énergétique. Les composants du châssis, les pièces de suspension et les éléments structurels exigent une traçabilité documentée ainsi que des systèmes de gestion de la qualité garantissant des performances constantes sur des millions de pièces.

Selon Lignes directrices de certification NSF , l'IATF 16949 est devenu la norme internationale pour les systèmes de management de la qualité dans l'industrie automobile. Cette certification vise à promouvoir l'amélioration continue en mettant l'accent sur la prévention des défauts ainsi que sur la réduction des variations et des gaspillages tout au long de la chaîne d'approvisionnement. La plupart des grands équipementiers automobiles exigent la certification IATF 16949 de leurs fournisseurs, quelle que soit la taille de l'organisation.

Pour les projets automobiles nécessitant des fabricants certifiés, il est essentiel de collaborer avec des fournisseurs proposant à la fois des capacités de prototypage rapide et une production de masse. Des fabricants comme Technologie métallique de Shaoyi (Ningbo) associent un prototypage rapide en 5 jours à une production certifiée IATF 16949 pour les composants de châssis, de suspension et structurels. Cette double capacité permet aux acheteurs automobiles de valider rapidement leurs conceptions avant de s'engager dans des séries complètes de production.

Industrie CVC : Les systèmes de chauffage, de ventilation et de climatisation utilisent largement l'aluminium pour les conduits, les échangeurs thermiques et les boîtiers d'équipement. La excellente conductivité thermique du matériau le rend idéal pour les applications de transfert de chaleur. Selon des spécialistes du secteur, les propriétés conductrices de l'aluminium en font un matériau prisé pour les radiateurs, les conduits de CVC et les composants d'échange thermique.

Signalisation et graphisme : Des panneaux publicitaires au bord des routes aux présentoirs en magasin, les panneaux en aluminium offrent durabilité et résistance aux intempéries. Les panneaux intérieurs utilisent généralement des épaisseurs plus faibles afin de réduire le poids, tandis que les applications extérieures nécessitent des matériaux plus épais pour résister aux charges dues au vent. La finition de surface est ici particulièrement importante, les surfaces anodisées ou peintes par poudrage offrant à la fois un aspect esthétique et une protection durable.

Applications architecturales: L'architecture moderne s'appuie sur l'aluminium pour les toitures, les revêtements muraux, les cadres de fenêtres, les panneaux de bardage et les plafonds. Le segment des tôles d'aluminium pour toiture continue de croître, car les architectes choisissent ce matériau pour son apparence contemporaine et sa résistance à la corrosion. Selon les données du secteur de la construction, la combinaison de résistance aux intempéries et de flexibilité dans la conception fait de l'aluminium un choix privilégié pour les façades et les éléments structurels des bâtiments.

Secteur Aérospatial : Lorsque la réduction du poids se traduit directement par une meilleure efficacité énergétique et une plus grande capacité de charge, les applications aérospatiales exigent les normes les plus strictes. Selon l'analyse aérospatiale de Protolabs, les alliages d'aluminium réduisent considérablement le poids des aéronefs car ils sont nettement plus légers que l'acier, permettant ainsi aux appareils de transporter plus de charge utile ou d'améliorer leur efficacité énergétique. Les applications aérospatiales courantes incluent les systèmes d'alimentation en carburant, les échangeurs thermiques, les collecteurs, les pompes turbo, ainsi que divers fixations structurelles.

Remorques et transport : La tôle d'aluminium pour applications en remorquage allie durabilité et réduction du poids. Les exploitants de flottes spécifient des revêtements latéraux et des composants structurels en aluminium afin d'augmenter la capacité de charge sans compromettre l'intégrité structurelle. L'alliage 5052 apparaît fréquemment dans ce secteur en raison de sa excellente résistance à la corrosion et de sa grande formabilité.

Exigences spécifiques au secteur que vous devez connaître

Chaque industrie présente des exigences distinctes qui influencent le choix des matériaux, les procédés de fabrication et les normes de qualité. Comprendre ces différences vous permet de spécifier des pièces répondant aux exigences fonctionnelles et réglementaires.

| Industrie | Alliages préférés | Épaisseur typique | Exigences de finition | Certifications de qualité |

|---|---|---|---|---|

| Automobile | 5052, 6061, 6082 | 0,8 mm - 3,0 mm | Cathodique (E-coat), peinture par pulvérisation ou brut pour soudage | IATF 16949, ISO 9001 |

| Hvac | 3003, 5052 | 0,5 mm - 1,5 mm | Finition de moulin, peinte | Normes SMACNA |

| L'affichage | 3003, 5052 | 0,8 mm - 2,0 mm | Anodisé, revêtu de poudre, prêt pour le vinyle | Certification UL pour enseignes illuminées |

| L'architecture | 3003, 5005, 5052 | 1,0 mm - 3,0 mm | Anodisation classe I/II, revêtement PVDF | AAMA 2603/2604/2605 |

| Aérospatial | 2024, 6061, 7075 | 0,5 mm - 6,0 mm | Conversion chromate, anodisé | AS9100, Nadcap |

| Remorque/Transport | 5052, 6061 | 1,5 mm - 4,0 mm | Finition brute, peinte, texturée | Conformité DOT, ISO 9001 |

Analyse approfondie des certifications : La certification IATF 16949 mérite une attention particulière car elle représente l'un des cadres de management qualité les plus rigoureux dans le secteur de la fabrication. Selon La présentation des certifications par NSF , cette norme a été publiée en 2016 par l'International Automotive Task Force, remplaçant l'ancienne norme ISO/TS 16949. Elle s'appuie sur la structure d'ISO 9001 tout en y ajoutant des exigences spécifiques au secteur automobile, axées sur la prévention des défauts, la réduction des déchets et la sécurité des produits.

Les organisations certifiées selon l'IATF 16949 doivent démontrer leur conformité à l'ensemble des dix clauses de la norme, en tenant compte de tout leur écosystème opérationnel, y compris la chaîne d'approvisionnement, les clients et les parties prenantes. Les avantages signalés par les organisations certifiées incluent une satisfaction client améliorée, une efficacité accrue, une meilleure gestion des risques et un engagement plus fort du personnel. La certification suit un cycle de trois ans avec des audits de surveillance les années une et deux, et une recertification l'année trois.

Ce que cela signifie pour les acheteurs : Lors de l'achat de panneaux en aluminium ou d'autres composants sur mesure pour des applications automobiles, la vérification de la certification IATF 16949 de votre fournisseur doit être une exigence incontournable. Cette certification confirme que votre partenaire de fabrication met en œuvre les systèmes qualité requis par les équipementiers automobiles (OEM). Les fournisseurs offrant un soutien complet en matière de conception pour la fabrication (DFM) ainsi qu'une réponse rapide aux devis (par exemple, un délai de réponse de 12 heures) démontrent la réactivité attendue pour maintenir les projets automobiles dans les délais.

Considérations sur la fabrication de l'aluminium par secteur : Au-delà des certifications, chaque industrie présente des défis uniques en matière de fabrication de l'aluminium :

- Automobile : Emboutissage à haut volume avec tolérances strictes, compatibilité au soudage et préparation de surface pour une bonne adhérence de la peinture

- Climatisation : Soudage longitudinal, formage pour conduits et maintien des propriétés de conductivité

- Signalisation : Découpe de précision pour application graphique, planéité constante et finition des bords

- Architectural : Manutention de grands panneaux, systèmes de fixation cachés et considérations relatives à la rupture thermique

- Aéronautique : Traçabilité des matériaux, essais non destructifs et critères d'acceptation sans défaut

Comprendre ces exigences spécifiques à chaque industrie vous permet de communiquer efficacement avec les fabricants et de choisir des fournisseurs adaptés à votre application particulière. Une fois les exigences sectorielles clarifiées, la dernière étape consiste à sélectionner le bon fournisseur et à réussir le processus de commande.

Choix du bon fournisseur et processus de commande

Vous avez défini vos spécifications, compris les options de fabrication et identifié les exigences de votre secteur. Vient maintenant la décision qui déterminera si tous ces préparatifs porteront leurs fruits : choisir le bon partenaire de fabrication. Où puis-je acheter des tôles d'aluminium répondant exactement à mes spécifications ? La réponse dépend moins de la géographie que de la capacité à trouver un fournisseur dont les compétences, les certifications et les normes de service correspondent aux exigences de votre projet.

Selon Howard Precision Metals, les métaux de haute qualité sont essentiels pour fabriquer des composants et des produits fiables et durables. Si vous faites des compromis sur la qualité de votre fournisseur de métaux, cela pourrait nuire à la réputation et aux performances de votre entreprise. Choisir le bon fournisseur de tôles d'aluminium ne consiste pas seulement à trouver le prix le plus bas. Il s'agit de nouer un partenariat capable de fournir des résultats constants.

Évaluation des fournisseurs de tôles d'aluminium sur mesure

Avant de demander des devis, établissez des critères d'évaluation clairs. Tous les fabricants n'ont pas les mêmes capacités, et des attentes mal alignées entraînent des retards, des problèmes de qualité et de la frustration. Que vous recherchiez des tôles d'aluminium près de chez moi ou que vous envisagiez des partenaires à l'étranger, ces facteurs distinguent les fournisseurs fiables des choix risqués.

- Capacités et équipements : Le fournisseur dispose-t-il des équipements de fabrication nécessaires à votre projet ? Un fournisseur de tôles d'aluminium bien équipé devrait proposer en interne ou via des partenaires de confiance des presses d'extrusion, de l'anodisation, du revêtement par poudre et de l'usinage CNC. Selon Les directives d'audit fournisseur de Kimsen Global , la confirmation de la capacité mensuelle en tonnes ainsi que la flexibilité pour faire face à une augmentation de la demande sont cruciales, notamment dans le cadre d'accords d'approvisionnement à long terme.

- Certifications et qualifications : Vérifiez que votre fournisseur potentiel détient toutes les certifications requises pour votre secteur d'activité. Les normes ISO 9001 pour la gestion de la qualité et ISO 14001 pour la gestion environnementale représentent des indicateurs minimaux de fiabilité. Pour les applications automobiles, la certification IATF 16949 est essentielle. Exigez des documents écrits plutôt que d'accepter des assurances verbales.

- Antécédents et réputation : Privilégiez les fournisseurs ayant une expérience avérée à l'export vers des marchés exigeants comme les États-Unis, l'UE ou le Japon. Une expérience à l'export témoigne de processus et de conformité des produits aux normes mondiales. Recherchez, si possible, les taux de satisfaction clientèle. Un grand nombre d'avis positifs par rapport à tout retour négatif renforce la confiance dans votre choix.

- Processus de contrôle qualité : Demandez comment l'entreprise inspecte les matières entrantes, les produits en cours de fabrication et les pièces finies. Selon Swisher Manufacturing, l'assurance qualité intervient après la phase de production, les fabricants vérifiant les pièces métalliques finies pour détecter d'éventuels défauts, mesurant les dimensions, la qualité du matériau et les finitions de surface conformément à vos spécifications approuvées.

- Expertise de la main-d'œuvre : Renseignez-vous sur la taille de l'équipe du fournisseur ainsi que sur les certifications et compétences dont elle dispose. Vous pourriez avoir besoin de professionnels expérimentés dans des services spécifiques, tels que la création d'extrusions d'aluminium sur mesure ou la réalisation de finitions spécialisées.

- Réactivité dans la communication : L'un des éléments clés pour établir une relation durable avec un fournisseur de métaux est un service client attentif. Notez la rapidité de leurs réponses aux demandes. Disposez-vous d'un interlocuteur unique dédié, ou êtes-vous redirigé d'une personne à l'autre ? Les fournisseurs offrant des délais rapides de soumission de devis, comme des temps de réponse de 12 heures tels que ceux proposés par Technologie métallique de Shaoyi (Ningbo) , démontrent les normes de service auxquelles les acheteurs exigeants doivent s'attendre.

- Fiabilité des délais de livraison : Élaborer un calendrier à partager avec les fournisseurs potentiels. Selon Howard Precision Metals, disposer d'un calendrier permet d'éviter les complications et les malentendus concernant la production et la livraison. Confirmer que le fournisseur peut respecter le délai estimé de votre projet avant de s'engager.

Lorsque vous recherchez des tôles d'aluminium à vendre, ne vous limitez pas aux options locales si vos spécifications exigent des compétences spécialisées. De nombreux acheteurs constatent que l'endroit où acheter des tôles d'aluminium dépend moins de la proximité géographique que de la correspondance entre les exigences techniques et l'expertise du fournisseur. Le sourcing mondial donne accès à des fabricants spécialisés qui peuvent offrir une meilleure qualité, des délais plus courts ou des prix plus compétitifs que les alternatives régionales.

De la demande de devis à la livraison des pièces

Comprendre le processus de commande typique vous aide à naviguer en toute simplicité et à éviter les erreurs fréquentes qui retardent la production ou compromettent la qualité.

Étape 1 : Demande initiale et soumission du design

Commencez par soumettre vos fichiers de conception à des fabricants potentiels. Selon le guide de commande de Swisher Manufacturing, les experts en fabrication s'appuient sur des spécifications précises pour fournir des pièces conformes à vos objectifs. Créez des conceptions claires à l'aide d'un logiciel CAO, en précisant les matériaux, les dimensions, les tolérances et autres détails techniques. Ces paramètres constituent la base de votre commande.

Veillez à ce que tous les fichiers de conception soient précis et compatibles avec les machines de votre prestataire de fabrication. Toute inexactitude ou information manquante pourrait entraîner un allongement des délais de production ou des erreurs.

Étape 2 : Examen du devis et retour DFM

Les fournisseurs de qualité analysent votre plan et proposent des recommandations pour améliorer la conception en vue de sa fabricabilité. Cela peut inclure l'optimisation de l'utilisation des matériaux, la suggestion de caractéristiques alternatives permettant de réduire les coûts, ou encore l'identification de difficultés de production potentielles avant qu'elles ne deviennent problématiques.

Un support DFM complet distingue les fournisseurs excellents des fournisseurs satisfaisants. Des partenaires comme Shaoyi (Ningbo) Metal Technology fournissent des retours détaillés sur la conception dans le cadre de leur processus standard, aidant à optimiser votre fabrication avant le début de la production.

Étape 3 : Confirmation de commande et production

Après acceptation de la conception finale et du devis, le service de fabrication commence la production. Maintenez un contact régulier pour rester informé de l'avancement du projet, des retards éventuels ou des ajustements de conception. Les méthodes de production courantes incluent la découpe au laser, l'usinage CNC, l'estampage et le soudage, la méthode requise dépendant de la complexité et de la fonction de votre pièce.

Étape 4 : Inspection qualité et expédition

Les pièces finies font l'objet d'un contrôle des défauts, de la précision dimensionnelle, de la qualité du matériau et de la conformité de la finition de surface. Demandez la documentation confirmant les résultats de l'inspection, en particulier pour les applications certifiées. Enfin, les pièces sont emballées avec une protection appropriée, telle que des inhibiteurs de rouille, des films plastiques, des caisses en bois et des protège-arêtes, afin de garantir qu'elles arrivent dans un état optimal.

Considérations budgétaires: Demandez des devis lors de la consultation initiale et tenez compte de facteurs tels que les matériaux, la main-d'œuvre et les frais d'expédition. La comparaison des devis provenant de plusieurs fournisseurs peut mettre en évidence des prix compétitifs. Toutefois, le devis le plus bas ne représente pas toujours la meilleure valeur. Prenez en compte les capacités d'assurance qualité, la réactivité dans la communication et les antécédents en matière de livraison dans les délais.

Lorsque vous trouvez des tôles d'aluminium à vendre qui répondent à vos spécifications, assurez-vous que les prix incluent toutes les opérations de finition, les exigences d'inspection et les normes d'emballage requises pour votre projet. Les coûts cachés liés aux opérations secondaires peuvent rapidement annuler les économies initiales réalisées grâce à des devis bas.

Les meilleurs partenaires en fabrication savent que chaque projet est unique et proposent des solutions sur mesure adaptées précisément à vos besoins.

En suivant cette approche structurée d'évaluation des fournisseurs et de commande, vous mettez toutes les chances de votre côté pour la réussite de vos projets de tôlerie aluminium sur mesure. Le bon partenaire ne se contente pas de livrer des pièces. Il devient une extension de votre capacité de production, en offrant l'expertise, les systèmes qualité et un service réactif qui permettent à votre production de fonctionner sans heurts.

Questions fréquemment posées sur la tôlerie aluminium personnalisée

1. Quelle est la différence entre une tôle d'aluminium sur mesure et une tôle d'aluminium standard ?

Les tôles d'aluminium sur mesure sont fabriquées pour répondre à des exigences spécifiques de projet, notamment des dimensions précises, un choix spécifique d'alliage, des finitions de surface adaptées et des spécifications orientées vers l'application. Les tôles standard sont disponibles en tailles et configurations prédéfinies. La fabrication personnalisée offre une flexibilité pour des formes complexes, des tolérances plus strictes mesurées au millième de pouce, une utilisation optimisée du matériau avec moins de déchets, ainsi que des options de finition intégrées que les matériaux standard ne peuvent pas offrir.

2. Quel alliage d'aluminium est le meilleur pour les projets de tôle?

Le meilleur alliage dépend de votre application. L'alliage 3003 offre une excellente formabilité, idéal pour les systèmes de chauffage, ventilation et climatisation (CVC) et la toiture. L'alliage 5052 assure une résistance supérieure à la corrosion, parfait pour les applications marines et médicales. L'alliage 6061 fournit le meilleur équilibre entre résistance, soudabilité et usinabilité, adapté aux composants structurels. L'alliage 7075 présente le rapport résistance-poids le plus élevé, mais sa formabilité et sa soudabilité sont limitées, ce qui le rend adapté aux pièces aérospatiales et aux composants automobiles hautes performances.

3. Comment choisir l'épaisseur appropriée pour une tôle d'aluminium ?

Le choix de l'épaisseur doit équilibrer l'intégrité structurelle, le poids, la formabilité et le coût. Pour les enseignes, une épaisseur de 16 à 20 gauge est adaptée. Les panneaux automobiles utilisent généralement du 18 au 22 gauge pour la carrosserie et du 10 au 14 gauge pour les composants structurels. Les applications de chauffage, ventilation et climatisation (CVC) nécessitent du 14 au 18 gauge. Prenez en compte que les matériaux plus épais coûtent plus cher, ajoutent du poids et exigent des rayons de cintrage plus grands. Spécifiez toujours l'épaisseur minimale qui répond à vos exigences structurelles afin d'optimiser les coûts.

4. Quelles certifications dois-je rechercher chez un fournisseur sur mesure de tôles d'aluminium ?

Les certifications essentielles varient selon le secteur d'activité. L'ISO 9001 indique des systèmes de management de la qualité fiables. Pour les applications automobiles, la certification IATF 16949 est obligatoire, en se concentrant sur la prévention des défauts et la réduction des déchets. Les projets aérospatiaux exigent les certifications AS9100 et NADCAP. Les applications architecturales doivent respecter les normes AAMA 2603/2604/2605. Vérifiez toujours les certifications à l'aide de documents officiels plutôt que d'assurances verbales, et assurez-vous que les fournisseurs peuvent fournir une traçabilité des matériaux et des certificats d'essai de laminage.

5. Combien coûte la fabrication sur mesure de tôles en aluminium ?

Les coûts dépendent des prix des matériaux (environ 2,10 $ par livre prix arrivé aux États-Unis), de la nuance d'alliage, de l'épaisseur, de la complexité de la fabrication, de la quantité, des exigences de finition et des délais. L'aluminium usiné se situe généralement entre 2,00 $ et 4,50 $ par livre, fabrication incluse. Pour optimiser les coûts, choisissez le matériau adéquat le plus fin possible, simplifiez les conceptions, standardisez les caractéristiques, assouplissez les tolérances lorsque cela est possible, et planifiez à l'avance afin d'éviter les frais urgents. Des quantités plus importantes par lot réduisent considérablement le prix unitaire.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —