Les extrusions d'aluminium sur mesure pour les galeries de toit de véhicules expliquées

Les extrusions d'aluminium sur mesure pour les galeries de toit de véhicules expliquées

TL ;DR

Les profilés d'aluminium sur mesure offrent une solution supérieure pour les barres de toit de véhicules, alliant légèreté, résistance élevée, durabilité exceptionnelle et un ajustement parfait adapté à votre véhicule et à vos besoins spécifiques. Grâce à un processus collaboratif avec des fabricants spécialisés, vous pouvez concevoir et produire un système de barre haute performance que les produits standards préfabriqués ne peuvent égaler. Ce processus implique une ingénierie précise, de la sélection de l'alliage jusqu'au finissage final, garantissant des performances et une esthétique optimales.

Comprendre les avantages fondamentaux des profilés d'aluminium sur mesure

Lors de l'achat d'un porte-bagages, opter pour un modèle fabriqué à partir d'extrusions d'aluminium sur mesure offre des avantages significatifs par rapport aux alternatives génériques et produites en série. Le procédé d'extrusion permet de créer des profils complexes optimisés en termes de résistance, de poids et de fonctionnalité. Ce niveau de personnalisation se traduit directement par de meilleures performances, une plus grande durabilité et une intégration parfaite avec votre véhicule. Ces avantages en font le choix privilégié pour les applications commerciales, récréatives et intensives.

Les principaux avantages découlent des propriétés du matériau aluminium et de la précision du procédé de fabrication. Les avantages clés incluent :

- Solidité légère : Les alliages d'aluminium, en particulier ceux de la série 6000 comme les 6061 et 6063, offrent un excellent rapport résistance-poids. Cela signifie que vous pouvez disposer d'un porte-bagages solide, capable de supporter de lourdes charges, sans ajouter un poids significatif à votre véhicule, ce qui contribue à préserver l'efficacité énergétique et les caractéristiques de conduite.

- Résistance supérieure à la corrosion : L'aluminium forme naturellement une couche d'oxyde protectrice qui empêche la corrosion. Cette résistance peut être considérablement améliorée par des traitements de surface tels que l'anodisation ou le revêtement par poudre, garantissant que le porte-bagages résiste aux conditions météorologiques difficiles pendant des décennies. C'est un avantage évident par rapport à l'acier, qui est sensible à la rouille si son revêtement est endommagé.

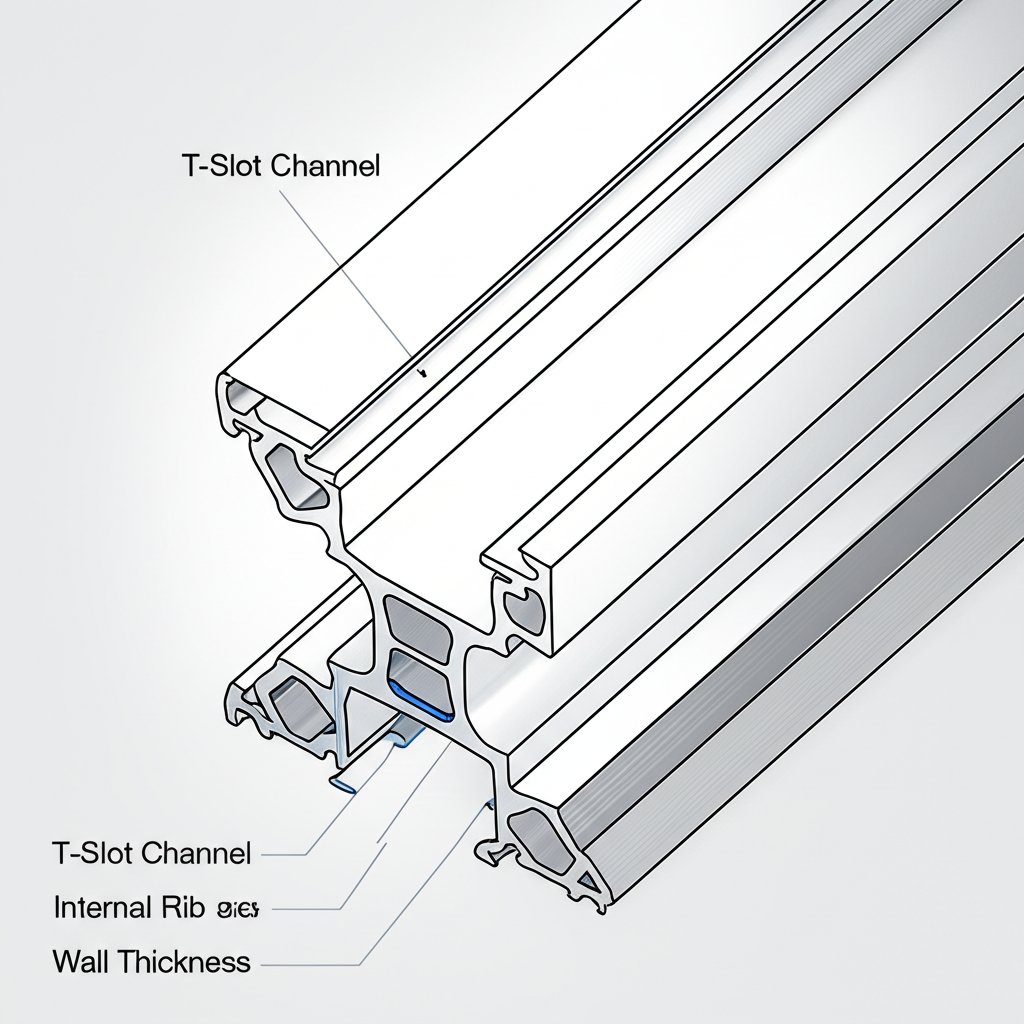

- Liberté de conception totale : Le principal avantage de l'extrusion sur mesure est la possibilité de concevoir un profil répondant exactement à vos besoins. Cela inclut la création d'encoches en T intégrées ou de canaux pour fixations compatibles M8 afin de faciliter le montage d'accessoires, comme le détaillent des fournisseurs tels que Rugged Bound Supply Co. Cela permet un système modulaire et épuré, sans pinces volumineuses ajoutées.

- Efficacité aérodynamique : Un porte-bagages conçu sur mesure peut être façonné pour réduire au minimum le bruit du vent et la traînée. Contrairement aux porte-bagages universels encombrants, un profilé extrudé peut être conçu de manière élancée et profilée, s'harmonisant avec les lignes du véhicule et améliorant ses performances aérodynamiques sur la route.

Le processus de personnalisation : du concept au produit final

La création d'un porte-bagages sur mesure en aluminium est un processus industriel structuré qui transforme un concept de conception en un produit fini performant. Ce parcours implique une collaboration étroite avec un fabricant afin de s'assurer que chaque exigence technique est respectée. Les principaux fournisseurs comme Wellste et HTS-ALU définissent un flux de travail clair et articulé en plusieurs étapes, offrant contrôle et précision du début à la fin. Comprendre ces étapes permet de mieux appréhender le processus et de gérer les attentes en matière de qualité et de délais.

Le parcours typique de développement comprend les étapes clés suivantes :

- Consultation initiale et conception : Le processus débute par une consultation détaillée au cours de laquelle vous transmettez vos spécifications, plans (les fichiers CAO ou STEP étant souvent privilégiés) ou concepts à l'équipe d'ingénieurs du fabricant. Ces derniers émettent des retours sur la faisabilité, proposent des optimisations de conception pour améliorer la résistance et la facilité de fabrication, puis finalisent la conception du profilé.

- Choix du matériau et de l'alliage : En fonction des exigences de l'application, l'alliage d'aluminium et le traitement thermique idéals sont sélectionnés. Par exemple, l'alliage 6061-T6 est souvent choisi pour sa grande résistance dans les applications structurelles, tandis que le 6063-T5 est apprécié pour son excellente finition de surface, ce qui le rend idéal pour les pièces où l'esthétique est primordiale.

- Développement du moule (filière) Une fois la conception approuvée, une filière en acier sur mesure est usinée avec précision. Cette filière constitue l'empreinte négative du profil souhaité, à travers laquelle l'aluminium chauffé sera pressé. Cette étape est cruciale pour assurer la précision dimensionnelle du produit final et prend généralement de deux à quatre semaines à compléter.

- Extrusion et fabrication Un lingot de l'alliage d'aluminium sélectionné est chauffé puis forcé à travers la filière, sortant sous forme d'un profil long et continu. Après refroidissement, les profilés sont étirés afin de relâcher les contraintes internes et garantir leur rectitude. Ils sont ensuite coupés aux longueurs requises et peuvent subir des opérations de fabrication secondaires telles que l'usinage CNC, le perçage ou le soudage pour former les composants finaux.

- Finition et assemblage : La dernière étape consiste à appliquer un traitement de surface. Les composants sont alors prêts à être assemblés, souvent à l'aide de quincaillerie spécialisée conçue pour s'adapter aux canaux intégrés. Pour les projets automobiles nécessitant un tel niveau de précision, il est essentiel de collaborer avec un partenaire offrant un service complet. Par exemple, certains fabricants se spécialisent dans la fourniture de pièces solides, légères et personnalisées, conformes à des systèmes qualité stricts.

Spécifications techniques principales et options

Prendre des décisions éclairées pendant la phase de conception est crucial pour atteindre les performances et la durabilité souhaitées de votre galerie sur mesure. Les choix techniques principaux concernent l'alliage d'aluminium, le type de finition de surface et la méthode d'intégration de la quincaillerie. Chacun de ces éléments influence directement la résistance de la galerie, sa tenue face aux intempéries et sa modularité. Comprendre clairement ces options vous permet de spécifier un produit véritablement adapté à son usage.

Types d'alliages d'aluminium

Le choix de l'alliage est fondamental. La série 6000 est la plus courante pour ces applications, les alliages 6061 et 6063 étant les principaux candidats. Bien qu'ils soient similaires, ils présentent des différences clés qui les rendent adaptés à des besoins différents.

| Alliage | Caractéristiques principales | Idéal pour |

|---|---|---|

| 6061 | Résistance plus élevée, excellentes propriétés mécaniques, bonne soudabilité. | Composants structurels, étagères robustes, applications tout-terrain nécessitant une durabilité maximale. |

| 6063 | Excellente résistance à la corrosion, finition de surface exceptionnellement lisse, bonne extrudabilité pour des formes complexes. | Applications où l'esthétique est primordiale, profils complexes et transport de charge standard. |

Options de finition

La finition de surface protège l'aluminium et détermine son apparence finale. Les deux choix les plus populaires pour les barres de toit de véhicules sont le revêtement par poudre et l'anodisation.

- Revêtement en poudre : Ce procédé consiste à appliquer électrostatiquement une poudre sèche sur l'aluminium, puis à la polymériser sous chaleur. Il crée un fini épais, durable et uniforme, très résistant aux éclats, aux rayures et à la décoloration. Il offre également un large éventail de choix de couleurs, le noir étant une option populaire pour un aspect élégant et d'origine.

- Anodisation : Un procédé électrochimique qui épaissit la couche d'oxyde naturelle à la surface de l'aluminium. Cela crée une couche extrêmement dure, résistante à la corrosion et à l'usure, intégrée au métal lui-même, ce qui signifie qu'elle ne peut ni s'écailler ni se détacher. Les finitions courantes incluent transparente (argent naturel) et noire.

Intégration matérielle

Un avantage majeur des profilés sur mesure est la possibilité d'intégrer directement des solutions de fixation dans le profil. Cela élimine la nécessité de percer ou d'utiliser des colliers externes, ce qui donne un design plus solide et plus épuré. Recherchez des profilés dotés de canaux conçus pour des écrous en T ou des fixations standard, comme les canaux compatibles M8 mentionnés dans le SERP. Des entreprises comme Sherpa Equipment Co. offrent une large gamme de composants compatibles, notamment des écrous en T à enfoncer, des pieds de fixation et des boulons en acier inoxydable, permettant un système entièrement modulaire et personnalisable.

Applications et compatibilité des véhicules

La véritable valeur des profilés en aluminium sur mesure réside dans leur adaptabilité universelle. Étant donné que chaque composant est conçu et fabriqué pour un usage spécifique, ces barres de toit ne se limitent pas à une gamme étroite de véhicules ou d'applications. Ce procédé offre une liberté totale en termes de longueur, de largeur, de forme et de type de fixation, garantissant un ajustement parfait sur pratiquement n'importe quel véhicule, d'un fourgon utilitaire à un SUV tout-terrain robuste, en passant par une voiture particulière.

Cette polyvalence permet de créer différents styles de barres de toit, chacun adapté à un usage spécifique. Les plateformes offrent une surface large et plane, idéale pour les tentes de toit, les équipements volumineux ou les matériaux de construction. Les bacs, avec leurs côtés surélevés, sont parfaits pour arrimer des bagages et des objets de forme irrégulière. Les systèmes de barres transversales fournissent une base minimaliste pour monter des porte-bagages spécialisés pour vélos, skis ou kayaks. En personnalisant directement le profil de l’extrusion, ces différents styles peuvent être optimisés en termes de résistance et d'utilité.

La compatibilité s'étend à un large éventail de types et de marques de véhicules. Les fabricants présentent souvent des solutions pour des plateformes populaires telles que le Mercedes Sprinter, le Toyota 4Runner, ainsi que divers camions et SUV. La possibilité de créer des pieds de fixation sur mesure et des profilés coupés à des longueurs précises signifie que même les véhicules ou remorques uniques peuvent être équipés d'un système de galerie parfaitement intégré et hautement fonctionnel. Cela garantit une plateforme sécurisée et stable pour transporter des charges, quel que soit l'aventure ou le travail.

Questions fréquemment posées

1. Pourquoi choisir l'aluminium plutôt que l'acier pour une galerie ?

L'aluminium est le matériau privilégié principalement en raison de son excellent rapport résistance-poids et de sa résistance naturelle à la corrosion. Une galerie en aluminium est nettement plus légère qu'une galerie en acier de résistance comparable, ce qui améliore la consommation de carburant et facilite l'installation. Contrairement à l'acier, l'aluminium ne rouille pas, et cette durabilité est encore renforcée par des finitions telles que l'anodisation ou le revêtement par poudre.

2. Quelle charge un porte-bagages sur toit en aluminium sur mesure peut-il supporter ?

La capacité de charge d'un porte-bagages sur toit en aluminium sur mesure n'est pas une valeur standard unique ; elle dépend de sa conception. Les facteurs à prendre en compte incluent l'alliage et l'état métallurgique spécifiques utilisés (par exemple, l'alliage 6061-T6 est plus résistant que le 6063-T5), l'épaisseur et la forme des profilés extrudés, le nombre de barres transversales, ainsi que la limite de charge maximale autorisée par le toit du véhicule. Un système correctement conçu est élaboré pour répondre en toute sécurité à des exigences de charge précises.

3. Quels sont les alliages d'aluminium les plus couramment utilisés pour les porte-bagages sur toit ?

Les alliages les plus courants appartiennent à la série 6000, notamment les alliages 6061 et 6063. L'alliage 6061 est choisi pour les applications nécessitant une résistance structurelle et une rigidité plus élevées, ce qui le rend idéal pour une utilisation intensive et tout-terrain. L'alliage 6063 est privilégié lorsque la qualité de la finition de surface et la possibilité de réaliser des formes de profilés plus complexes sont prioritaires, sans pour autant sacrifier une bonne résistance globale.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —