Amélioration de la résistance au fluage dans les alliages de magnésium moulés sous pression

TL ;DR

La résistance au fluage des alliages de magnésium moulés sous pression est la capacité essentielle du matériau à s'opposer à une déformation lente sous une contrainte mécanique prolongée à haute température. Cette propriété constitue un facteur limitant majeur pour leur utilisation dans des environnements exigeants, comme les groupes motopropulseurs automobiles. Elle est considérablement améliorée par deux stratégies principales : l'ajout ciblé d'éléments d'alliage spécifiques — tels que le gadolinium (Gd), le strontium (Sr) et d'autres terres rares — et le contrôle précis de la microstructure de l'alliage afin de former des composés thermiquement stables et interconnectés, en particulier au niveau des joints de grains.

Fondamentaux du fluage dans les alliages de magnésium moulés sous pression

Le fluage est une déformation dépendante du temps d'un matériau solide soumis à une charge ou une contrainte constante, se produisant à des températures supérieures à environ la moitié du point de fusion du matériau. Pour les alliages de magnésium (Mg), réputés pour leur faible densité, ce phénomène représente un défi technique important. Une faible résistance au fluage limite leur utilisation dans des composants devant conserver une stabilité dimensionnelle sous des charges thermiques et mécaniques, tels que les blocs-moteurs, les carter de transmission et d'autres pièces de groupe motopropulseur où les températures de fonctionnement peuvent dépasser 150 °C.

Les mécanismes responsables du fluage dans les métaux sont complexes, impliquant le déplacement de dislocations au sein de la structure cristalline et le glissement des joints de grains. Lorsque la température augmente, ces mouvements à l'échelle atomique deviennent plus prononcés, entraînant un allongement progressif, une distorsion et, éventuellement, la rupture du composant. La structure cristalline intrinsèque du magnésium le rend particulièrement sensible au fluage, notamment en comparaison avec l'aluminium ou l'acier à des températures homologues similaires. Cette insuffisance en performance à haute température constitue un inconvénient bien connu que les chercheurs s'efforcent continuellement de surmonter.

Comprendre la distinction entre le fluage en traction et en compression est également essentiel pour la conception des composants. Selon la nature de la contrainte, l'alliage peut réagir différemment, ce qui affecte sa durée de vie et son mode de rupture. Par conséquent, développer des alliages à haute résistance au fluage n'est pas seulement un exercice académique ; il est indispensable pour étendre l'utilisation du magnésium léger dans les industries qui cherchent à améliorer l'efficacité énergétique et à réduire les émissions sans compromettre la sécurité ou la durabilité.

Rôle des éléments d'alliage dans l'amélioration de la résistance au fluage

La méthode la plus efficace pour améliorer la résistance au fluage des alliages de magnésium obtenus par coulée sous pression consiste en une conception métallurgique, notamment l'ajout d'éléments d'alliage soigneusement sélectionnés. Ces ajouts modifient les propriétés fondamentales de l'alliage en formant de nouvelles phases et en renforçant la microstructure contre la déformation à des températures élevées. Différents éléments y parviennent par divers mécanismes, ce qui rend le choix de la composition de l'alliage crucial pour des applications spécifiques.

Les éléments de terres rares (TR), en particulier le gadolinium (Gd), ont démontré une capacité exceptionnelle à améliorer la résistance au fluage. Ils contribuent à la formation de phases précipitées thermiquement stables dans la matrice au magnésium et le long des joints de grains. Ces précipités agissent comme de forts obstacles au mouvement des dislocations, bloquant efficacement la microstructure en place. Par exemple, un alliage de magnésium moulé sous pression Mg-TR-Gd-Mn-Al a montré un taux de fluage en régime permanent extrêmement faible, soulignant l'effet puissant de cette combinaison.

D'autres éléments jouent également des rôles cruciaux. On a constaté que le strontium (Sr) apporte des améliorations significatives en termes de résistance au fluage, notamment dans les systèmes Mg-Al, ce qui les rend compétitifs voire supérieurs aux alliages Mg-Al-ER établis à des températures comme 150 °C et 175 °C. De faibles ajouts de zinc (Zn) aux alliages à base de Mg-Gd peuvent encore améliorer les performances en formant de nouvelles phases précipitées complexes contenant du zinc, ajoutant ainsi un niveau supplémentaire de stabilité microstructurale. Inversement, bien que l'aluminium (Al) soit un élément d'alliage courant dans le magnésium, de nombreux alliages moulés par gravité hautes performances et résistants au fluage sont délibérément sans aluminium, s'appuyant plutôt sur des éléments comme le zirconium pour le raffinement de grains et le durcissement.

Pour résumer l'influence de ces éléments clés, le tableau suivant présente leurs effets généraux :

| Élément d'alliage | Mécanisme principal d'amélioration de la résistance au fluage | Effet typique |

|---|---|---|

| Gadolinium (Gd) & Terres rares (RE) | Formation de phases précipitées hautement stables aux joints de grains et dans la matrice. | Augmentation exceptionnelle de la durée de vie en fluage et de la résistance à haute température. |

| Strontium (Sr) | Modifie le système Mg-Al afin de créer des composés intermétalliques plus stables. | Améliore les performances en fluage et le maintien de l'effort de serrage des boulons, particulièrement dans les alliages Mg-Al. |

| Zinc (Zn) | Contribue à la formation de nouvelles phases précipitées complexes en association avec d'autres éléments comme le Gd. | Apporte un effet de renforcement supplémentaire, augmentant davantage la durée de vie en fluage. |

| Aluminium (Al) | Forme des précipités, mais peut avoir un effet complexe et parfois néfaste sur le fluage à haute température comparé aux systèmes à base de terres rares. | Couramment utilisé, mais souvent omis dans les alliages résistant au fluage les plus avancés. |

Impact de la microstructure sur les performances en fluage

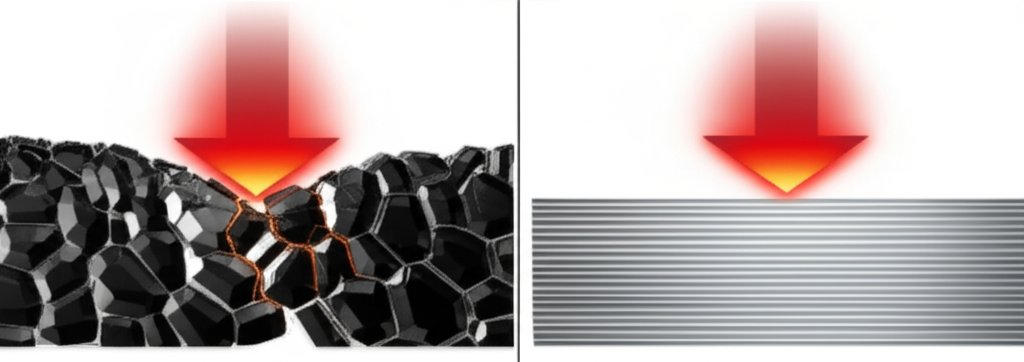

Alors que la composition de l'alliage constitue la base, la microstructure finale du matériau détermine ses performances réelles en termes de fluage. La taille, la forme et la distribution des grains, ainsi que la nature des phases présentes à leurs limites, sont des facteurs critiques. Pour une résistance optimale au fluage, l'objectif consiste à créer une microstructure intrinsèquement stable et résistante aux modifications sous contraintes thermiques et mécaniques. Une structure idéale empêche efficacement le déplacement des dislocations et le glissement aux joints de grains, qui sont les mécanismes principaux de la déformation par fluage.

Les recherches montrent systématiquement que la formation de composés thermiquement stables et interconnectés aux joints de grains (GBs) constitue une stratégie clé. Ces composés agissent comme un réseau de renforcement à travers le matériau, bloquant les grains en place et empêchant leur glissement mutuel à haute température. La relation entre la microstructure et la résistance au fluage est particulièrement évidente dans les alliages de magnésium et de terres rares obtenus par coulée sous pression, où l'agencement spécifique des phases détermine la résistance du matériau.

Cependant, le refroidissement rapide inhérent au processus de moulage sous pression entraîne souvent une microstructure bruta non uniforme, ce qui peut nuire à la performance prévisible en fluage. Cette hétérogénéité crée des points faibles localisés où le fluage peut s'initier. Une configuration microstructurale connue pour sa excellente résistance au fluage est une structure entièrement lamellaire, caractérisée par des couches alternées de différentes phases. Bien que cet arrangement soit très efficace pour freiner le fluage, il s'accompagne souvent d'un inconvénient : une ductilité et une ténacité réduites à température ambiante en raison de ses gros grains grossiers.

Perspectives de conception et développement futur

Le développement continu des alliages de magnésium résistants au fluage est un domaine en évolution dynamique, porté par la demande persistante de matériaux légers dans les secteurs à haute performance. Les progrès actuels portent tant sur de nouvelles compositions d'alliages que sur des techniques de traitement avancées afin d'optimiser la microstructure et les propriétés. Les chercheurs dépassent désormais l'approche empirique, utilisant des outils modernes pour accélérer le cycle de conception et atteindre des caractéristiques de performance ciblées.

L'une des voies les plus prometteuses est l'utilisation de la thermodynamique computationnelle et de la modélisation. Ces outils permettent aux scientifiques de prédire comment différents éléments d'alliage interagiront et quelles microstructures se formeront dans des conditions spécifiques, réduisant ainsi considérablement le temps et les coûts liés aux travaux expérimentaux. Cette approche centrée sur la conception est essentielle pour surmonter les défis posés par les structures complexes et non uniformes souvent présentes dans les composants moulés sous pression.

L'application principale qui motive cette recherche reste l'industrie automobile, en particulier pour les composants de la chaîne de traction. Alors que les constructeurs automobiles continuent de mettre en œuvre des stratégies ambitieuses d'allègement afin d'améliorer l'efficacité et de réduire les émissions, le besoin en alliages de magnésium capables de fonctionner de manière fiable à des températures élevées devient de plus en plus critique. Le développement réussi de ces matériaux avancés dépend d'une chaîne d'approvisionnement complète, depuis la conception de l'alliage jusqu'à la fabrication finale du composant. Par exemple, des entreprises comme Technologie métallique de Shaoyi (Ningbo) , spécialisées dans la fabrication de pièces forgées de précision pour l'automobile, représentent la dernière étape de ce processus, transformant les alliages avancés en composants robustes et fiables grâce à des procédés tels que le forgeage à chaud, garantissant ainsi que les propriétés conçues du matériau se traduisent par des performances dans des conditions réelles.

Les perspectives futures impliquent un équilibre entre la résistance au fluage, la résistance mécanique, la ductilité et, de façon cruciale, le coût. À mesure que de nouveaux systèmes d'alliages seront perfectionnés, leur adoption généralisée dépendra de la mise en place de procédés de fabrication évolutifs et économiques capables de transférer les performances exceptionnelles observées en laboratoire vers des composants industriels produits en série.

Questions fréquemment posées

quel est l'inconvénient de l'alliage de magnésium ?

Bien que les alliages de magnésium soient très appréciés pour leur faible poids et leur excellent rapport résistance-poids, ils présentent plusieurs inconvénients pouvant limiter leur utilisation. On peut citer notamment une résistance absolue relativement faible et une mauvaise ductilité par rapport à d'autres métaux, une résistance insuffisante à la corrosion et à l'inflammation, ainsi qu'une performance inadéquate à haute température — y compris une faible résistance au fluage — particulièrement critique pour certaines applications.

quelles sont les propriétés des alliages de magnésium moulés ?

Les alliages de magnésium moulés présentent généralement une limite d'élasticité comprise entre 75 et 200 MPa et une résistance à la traction variant de 135 à 285 MPa. Leur allongement est généralement compris entre 2 % et 10 %. Une propriété clé est leur faible densité, d'environ 1,8 g/cm³, ainsi qu'un module d'Young d'environ 42 GPa, inférieur à celui de l'aluminium ou de l'acier.

3. Quelle microstructure du matériau possède la plus grande résistance au fluage ?

En général, une microstructure entièrement lamellaire, constituée de couches alternées en forme de plaques de phases différentes, est considérée comme ayant une très grande résistance au fluage. Cette structure s'avère efficace pour entraver le déplacement des dislocations. Toutefois, cet avantage s'accompagne d'un compromis important : les structures entièrement lamellaires présentent souvent une faible ductilité à température ambiante en raison de leur taille de grain élevée.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —