Facteurs De Coût Des Profilés D'aluminium Automobiles Spécifiques : Les Coûts Cachés

Cartographie essentielle des coûts pour les profilés aluminium automobiles

Lorsque vous achetez des profilés aluminium sur mesure pour des applications automobiles, êtes-vous déjà tombé sur deux pièces presque identiques affichant des prix très différents ? La réponse réside dans la manière dont chaque choix de conception, spécification matérielle et étape de processus influence le coût total. Décortiquons les éléments qui composent le véritable « coût total » des profilés aluminium sur mesure en 2025 — et expliquons pourquoi la compréhension de ces détails est cruciale pour réussir vos achats.

Quels facteurs déterminent le coût total en 2025

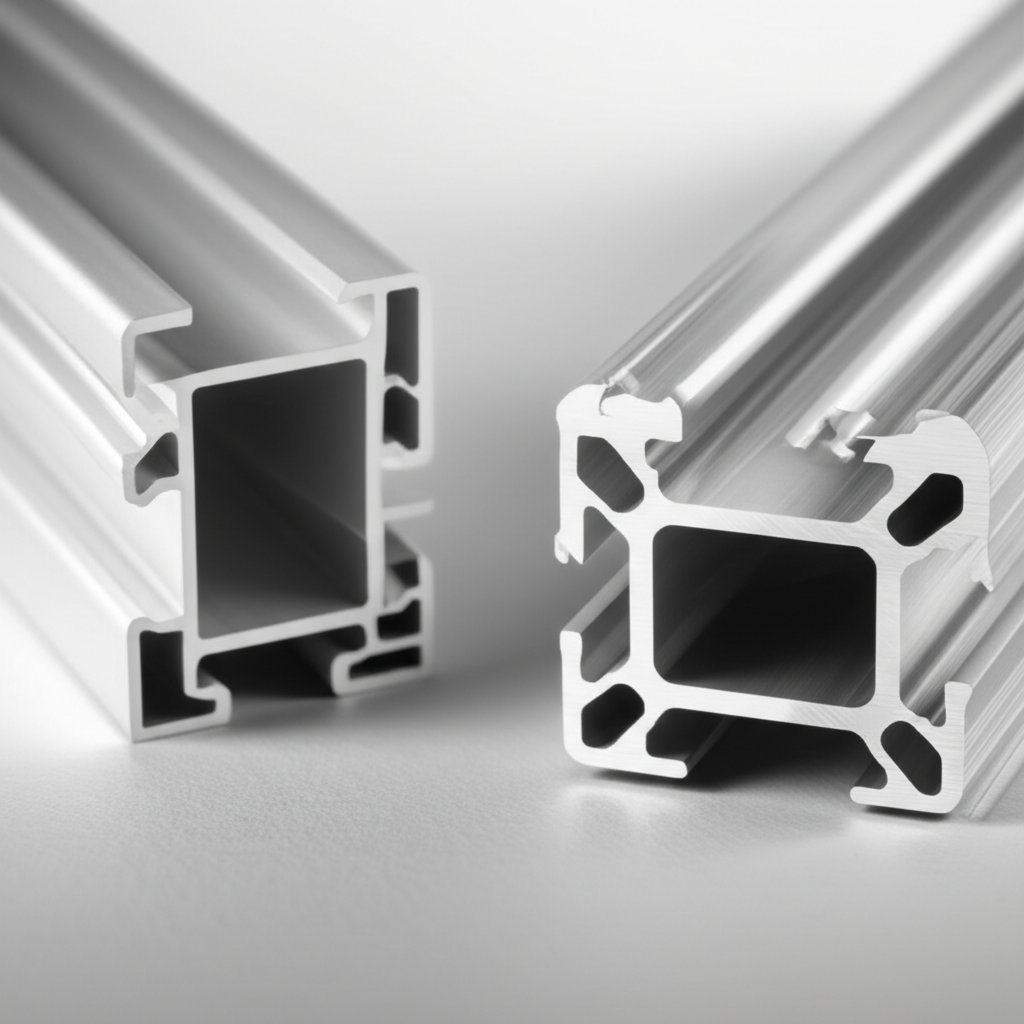

Tout d'abord, clarifions ce qu'est un profilé aluminium sur mesure pour l'automobile : il s'agit de profils conçus avec des formes et des tolérances précises, constituant souvent la base des composants structurels, thermiques ou de garniture des véhicules. Contrairement aux profils standard, les profilés aluminium sur mesure sont adaptés à des besoins spécifiques en termes de résistance mécanique, de résistance aux chocs, d'isolation acoustique et vibratoire (NIV - bruit, vibration, dureté), de résistance à la corrosion et à la peinture. Le coût de l'aluminium n'est qu'un point de départ : ce que vous payez finalement est la somme de nombreux éléments.

- Matière première : Le coût de base de l'aluminium, déterminé par les prix mondiaux de la LME/SHFE, peut représenter 60 à 75 % du coût total des profilés aluminium. Le choix de l'alliage et sa pureté ont un impact direct sur ce coût.

- Moule/Outils : Des moules spécifiques sont nécessaires pour produire des profils uniques. La complexité du moule, le nombre de cavités ainsi que les tolérances requises influencent à la fois les coûts initiaux et ceux par pièce.

- Temps de presse et rendement : Le processus d'extrusion lui-même – taille de la presse, vitesse et taux de rendement – affecte le coût. Des profils plus complexes ou des tolérances plus serrées peuvent ralentir la production et augmenter les rebuts.

- Opérations secondaires et finitions : Des étapes telles que la découpe précise, l'usinage CNC, l'ébavurage, l'anodisation ou le revêtement en poudre ajoutent des coûts supplémentaires, en particulier pour les garnitures automobiles ou les pièces exposées.

- Traitement thermique: Nécessaire pour de nombreux alliages automobiles afin d'atteindre les propriétés mécaniques requises, ce qui influence la consommation d'énergie et la planification.

- Qualité et tests : Les programmes automobiles exigent des tests rigoureux, une traçabilité et une documentation solides – par exemple, le PPAP (Processus d'approbation de la production et des pièces) et les normes AIAG.

- Emballage et logistique : L'emballage pour l'exportation, les caisses sur mesure et les frais de transport peuvent représenter un coût important, notamment pour les programmes internationaux.

- Conformité et documentation : Le respect des normes ASTM B221 pour l'extrusion et des exigences spécifiques des constructeurs automobiles (par exemple, SAE, AIAG) implique souvent des contrôles supplémentaires, des rapports et une traçabilité – chacun ayant un impact sur le coût. source ).

Facteurs de coûts spécifiques à l'automobile souvent négligés par les acheteurs

Les profilés automobiles ne se résument pas à leur forme : ils doivent aussi garantir des performances sous des conditions exigeantes. Par exemple, une pièce devant absorber l'énergie d'un impact ou assurer un fini haut de gamme peut nécessiter un alliage plus coûteux, des tolérances dimensionnelles plus strictes ou des traitements de surface supplémentaires. Des profilés de finition présentant des courbes complexes ou des parois minces (pensez aux profilés d'habitacle en aluminium pour véhicules électriques) peuvent augmenter significativement les coûts d'outillage et de production. La nécessité d'une qualité constante et d'une traçabilité complète implique souvent des contrôles et une documentation plus rigoureux, ce que les acheteurs sous-estiment parfois.

Normes et documentation qui génèrent des coûts cachés

Les normes industrielles jouent un rôle important dans la définition non seulement des propriétés matérielles et mécaniques (voir ASTM B221), mais aussi des tests et rapports requis. Pour les acheteurs automobiles, cela signifie que chaque étape — de la conception initiale à l'inspection finale — doit être documentée et traçable. Ces exigences, bien essentielles pour la sécurité et la fiabilité, augmentent le coût total de l'extrusion d'aluminium par un travail supplémentaire, des délais plus longs et parfois l'utilisation d'équipements spécialisés.

Ne vous concentrez pas uniquement sur le prix unitaire — le coût total inclut le matériau, les outillages, le traitement, les finitions, la qualité, la logistique et la conformité. Négliger des coûts cachés peut transformer un devis bas en mauvaise surprise coûteuse.

Pour les équipes souhaitant une approche simplifiée pour gérer les facteurs de coût des extrusions d'aluminium automobiles sur mesure, il est judicieux de s'associer à un fournisseur qui maîtrise à la fois les subtilités techniques et logistiques. Shaoyi Metal Parts Supplier propose des solutions intégrées pour pièces d'extrusion en aluminium , vous aidant à transformer l'intention de conception en coûts finaux prévisibles, à grande échelle. Leur expertise garantit que chaque levier de coût — de la sélection des matériaux jusqu'à la livraison finale — est optimisé pour la valeur, et non simplement pour le prix.

Choix d'alliages et de spécifications influençant le coût

Lorsque vous spécifiez des profilés aluminium sur mesure pour un projet automobile, vous êtes-vous déjà demandé pourquoi deux pièces de formes similaires pouvaient avoir des prix très différents ? La réponse réside souvent dans la famille d'alliages utilisée, le type de revenu (temper), et la profondeur des spécifications — chacun de ces facteurs pouvant influencer considérablement les coûts directs des matériaux ainsi que les coûts indirects liés au traitement. Analysons comment ces choix affectent la facture finale, et identifions les points à surveiller lors de la gestion des facteurs de coût liés aux profilés aluminium automobiles sur mesure.

Choisir l'alliage et le revenu (temper) en tenant compte du coût total

Imaginez que vous concevez un longeron d'impact ou un profilé en aluminium extrudé élégant pour un nouveau véhicule électrique. Le choix de l'alliage d'aluminium extrudé et de son état ne se limite pas à la résistance mécanique : il s'agit de trouver un équilibre entre performance, aptitude à la fabrication et coût d'extrusion de l'aluminium. Les programmes automobiles spécifient couramment des combinaisons alliage-état (comme 6061-T6 ou 6063-T5) pour atteindre les objectifs en matière de résistance, de tenue au choc, de résistance à la corrosion et d'adhérence de la peinture. Chaque combinaison entraîne des implications spécifiques en matière de stratégie de trempe, de vieillissement, de contrôle dimensionnel et de taux de rebut possibles.

| Famille d'alliages | Objectifs mécaniques | Formabilité | Finition de surface | Stratégie anti-corrosion | Complexité du traitement thermique | Vitesse d'extrusion | Impact sur les coûts |

|---|---|---|---|---|---|---|---|

| 1XXX | Faible résistance, grande ductilité | Excellent | Bon | Excellent | Le minimum | Rapide | Faible coût du matériau et du procédé |

| 3xxx | Résistance modérée, bonne résistance à la corrosion | Bon | Bon | Excellent | Le minimum | Rapide | Faible à modérée |

| 5xxx | Résistance moyenne, corrosion marine | Bon | Équitable | Excellent | Le minimum | Moyenne | Modéré |

| 6xxx | Haute résistance, structurelle | Bon | Excellent | Bon | Moyenne (vieillissement T5/T6) | Moyenne | Moyenne à élevée |

| 7xxx | Très haute résistance | Équitable | Équitable | Bon | Un mélange | - Je ne peux pas. | Élevée (matériau et procédé) |

Normes influençant le prix et les délais

Les acheteurs du secteur automobile font souvent référence aux cadres sectoriels pour définir les alliages d'aluminium extrudé et leur état. Le Aluminum Association système attribue un numéro à quatre chiffres à chaque alliage et une lettre/chiffre pour l'état (par exemple, 6061-T6). Des normes telles que ASTM B221 définissent les exigences de base en matière de dimensions et de propriétés mécaniques, tandis que les spécifications des constructeurs automobiles ou de l'organisme SAE/AIAG peuvent resserrer les tolérances, ajouter des essais de corrosion ou de peinture, et accroître la charge d'inspection. Chaque exigence supplémentaire peut augmenter à la fois le coût et le délai de livraison—parfois de manière non visible jusqu'à une phase avancée du projet.

Applications automobiles et compromis entre alliages

Vous ne savez pas quel type de profilés en aluminium convient le mieux à votre application ? Voici comment les compromis se traduisent dans des projets réels :

- Structures de sécurité : alliages 6xxx ou 7xxx pour leur résistance, mais nécessitant un traitement thermique plus complexe et un coût plus élevé.

- Joints et garnitures : 6063 ou 1xxx pour leur formabilité et leur finition, avec un coût réduit.

- Boîtiers de batterie : 5xxx ou 6xxx pour leur résistance à la corrosion et leur soudabilité, avec un bon équilibre entre poids et budget.

- Alignez l'alliage et le revenu avec la méthode d'assemblage (soudage, collage, fixation mécanique)

- Envisagez le traitement de surface (anodisation, peinture en poudre, peinture)

- Évaluez l'exposition à la corrosion (sel de déneigement, humidité, risque galvanique)

- Fixez dès le départ des objectifs en matière de sécurité et d'acoustique afin d'éviter des modifications tardives

L'implication précoce des fournisseurs est essentielle : choisir le bon alliage-revenu permet d'économiser à la fois sur le coût direct de l'extrusion de l'aluminium et sur les reprises ultérieures, en particulier dans les environnements automobiles où les performances et la finition sont incontournables.

La compréhension de ces variables vous aide à prendre des décisions éclairées – et prépare le terrain pour optimiser la conception du moule et l'économie des outillages, comme nous le verrons ensuite.

Économie des outillages et amortissement des moules : une approche pratique

Vous êtes-vous déjà demandé pourquoi le prix initial d'une filière de profilé aluminium sur mesure semblait élevé, alors que le coût par pièce pouvait chuter considérablement lorsque la quantité augmentait ? La réponse réside dans la compréhension des véritables coûts liés aux filières d'extrusion — comment le type, la complexité et les cycles d'essai influencent tous les facteurs de coût des profilés aluminium automobiles sur mesure. Décortiquons ce qui détermine réellement les coûts de fabrication des outillages, et comment des choix judicieux à cette étape peuvent assurer le succès ou l'échec budgétaire de votre projet.

Le véritable coût de la filière d'extrusion

À sa base, une moule d'extrusion est un outil en acier de précision qui définit la section transversale de votre profilé aluminium. Mais toutes les filières ne se valent pas. Voici ce que vous remarquerez lorsque vous passez de la simplicité à la complexité :

- Filières pleines sont utilisées pour les profilés sans cavités internes — pensez à des barres ou des angles basiques. Elles sont plus rapides à produire et moins coûteuses, les rendant idéales pour des supports ou des rails automobiles simples.

- Filières creuses ou à portes permettent la création de tubes et profils avec des vides internes, tels que des longerons de sécurité ou des conduits de chauffage et climatisation (HVAC). Ces matrices sont plus complexes, nécessitant des mandrins et un équilibrage attentif de l'écoulement, ce qui augmente les coûts initiaux ainsi que ceux d'entretien.

- Matrices multicavités peuvent produire simultanément plusieurs petits profils, réduisant ainsi le coût par pièce pour des pièces de remplissage ou des entretoises à forte production. Toutefois, elles exigent davantage de travail de conception et des cycles d'essai plus longs afin d'assurer une qualité constante sur toutes les cavités.

- Conception des paliers —la longueur et la forme des surfaces internes de la matrice—influence directement l'écoulement, la vitesse de sortie et la précision finale des pièces. Les profils plus complexes nécessitent des longueurs de paliers adaptées, ce qui augmente à la fois le coût et le temps d'essai.

- Traitements de surface comme le nitrurage ou le revêtement dur augmentent la durée de vie des matrices et améliorent le fini de surface, mais accroissent l'investissement initial.

Pour les programmes automobiles, la demande de tolérances strictes et d'une classe de surface irréprochable peut impliquer plusieurs essais initiaux et ajustements — chacun augmentant le coût total avant que la première pièce de production ne soit expédiée.

Modèles d'amortissement utilisables par les équipes d'approvisionnement

Cela semble complexe ? Voici une méthode pratique pour aborder l'amortissement des coûts des outils, vous permettant de comparer en toute confiance les devis et d'effectuer des tests de sensibilité de votre étude de rentabilité en fonction des variations de volumes.

- Conception & Approbation : Finalisez les exigences relatives au profil et aux tolérances avec votre fournisseur.

- Fabrication du moule : L'outillage est usiné, traité thermiquement (souvent par nitruration) et assemblé avec des contreplaques et des renforts.

- Extrusions d'essai : Plusieurs séries d'essais sont réalisées pour ajuster le flux, les longueurs de paliers et l'état de surface — en particulier pour les pièces automobiles complexes.

- Qualification de la première pièce : Les profils sont mesurés et validés conformément aux spécifications automobiles (souvent nécessitant une métrologie avancée et une documentation PPAP).

- Lancement de la production : Une fois approuvé, le moule entre en production régulière, avec un entretien continu et des rénovations occasionnelles.

Coût d'outillage par pièce = (Moule + Mise en place + Essais) ÷ Nombre de pièces bonnes prévues.

Impact total sur le prix unitaire = Coût d'outillage par pièce + Usinage + Matière première + Opérations secondaires + Qualité + Logistique.

Astuce : Ajustez le nombre de pièces bonnes prévues en tenant compte des rebuts et retouches attendus — voyez comment cela modifie votre coût amorti avant de vous engager avec un fournisseur.

Les acheteurs automobiles devraient toujours demander combien d'essais initiaux sont inclus, quelle est la durée de vie prévue du moule, et comment les retouches ou rénovations sont gérées. Cette transparence est essentielle pour un calcul précis du coût.

Réduction des risques pendant les essais et la validation PPAP

Les projets automobiles nécessitent souvent davantage de cycles d'essai et une métrologie avancée en raison des exigences strictes en matière de tolérances et de classes de surface. Chaque essai supplémentaire retarde non seulement le lancement, mais augmente également les coûts, en particulier si la matrice doit être modifiée ou si le design du palier doit être ajusté. Une communication proactive avec votre partenaire en extrusion, ainsi qu'une simulation précoce (à l'aide d'éléments finis ou de modélisation d'écoulement), peuvent réduire ces risques et aider à maîtriser à la fois les délais et le budget.

- Le profil est-il suffisamment petit et simple pour utiliser une matrice multi-cavités, ou nécessite-t-il une cavité unique pour garantir la stabilité et une qualité de surface optimale ?

- Combien d'essais initiaux sont généralement nécessaires pour ce type de profil et cette classe de surface ?

- Quelle est la durée de vie attendue de la matrice, et comment les coûts d'entretien sont-ils gérés ?

- Le fournisseur inclut-il la qualification PPAP dans le devis initial ?

En analysant les coûts des matrices et des outillages — et en comprenant comment ils sont amortis — vous serez mieux équipé pour prendre des décisions éclairées en matière d'approvisionnement. Ensuite, nous verrons comment les règles de conception pour l'extrusion peuvent réduire davantage les coûts liés à l'outillage et au processus dans le cas d'extrusions aluminium automobiles sur mesure.

Règles de conception permettant de réduire les coûts sans compromettre les performances

Lorsque vous concevez une nouvelle pièce automobile, vous êtes-vous déjà demandé quelle était la manière la plus simple de définir une extrusion en aluminium afin de répondre à la fois aux exigences de performance et aux contraintes budgétaires ? La réponse réside souvent dans l'application de règles de conception pour l'extrusion (DfE), intelligentes et basées sur des standards. Explorons comment de petites décisions de conception — symétrie, épaisseur des parois, coins, et bien plus encore — peuvent avoir un impact majeur sur les coûts des extrusions aluminium automobiles sur mesure.

Règles de conception pour l'extrusion permettant de réduire les coûts

Cela semble complexe ? Ce n'est pas obligatoire. En suivant des recommandations éprouvées pour la conception d'extrusions en aluminium, vous pouvez bénéficier d'une production plus rapide, de meilleurs rendements et de taux de rebut réduits, sans compromettre les exigences structurelles ou esthétiques des applications automobiles.

- Profils symétriques : La symétrie dans la conception de votre profil favorise un écoulement uniforme du métal à travers la filière, permettant d'augmenter la vitesse de presse et d'obtenir des résultats plus constants ( Recommandations pour la conception d'extrusions en aluminium ).

- Épaisseur des parois uniforme : Une épaisseur de paroi uniforme réduit le risque de déformation et diminue les taux de rebut. Des changements soudains d'épaisseur ralentissent l'extrusion et peuvent nécessiter des ajustements supplémentaires de la filière.

- Rayons et transitions généreux : Les angles aigus sont plus difficiles à remplir et peuvent provoquer des concentrations de contraintes. Des rayons généreux améliorent non seulement la durée de vie de la filière, mais permettent également une production plus fluide et fiable.

- Évitez les ailettes profondes et minces : Des rapports élevés de langues et des formes profondes, étroites rendent l'écoulement du métal plus difficile, ralentissent la vitesse de presse et augmentent le risque de rupture. Lorsque c'est possible, redessinez ces formes pour améliorer la fabricabilité.

- Minimiser les creux et les rapports périmètre/section transversale : Bien que les formes creuses soient parfois nécessaires, les formes simples sont plus rapides et moins coûteuses à extruder. Réduire la complexité inutile permet de réduire directement les coûts.

- Paroi équilibrée et pratique symétrique : Les profils équilibrés réduisent le refroidissement irrégulier et minimisent les déformations, ce qui est essentiel pour les petites extrusions en aluminium utilisées dans les assemblages automobiles à tolérances serrées.

En intégrant dès le départ ces règles de conception pour l'extrusion (DfE), vous constaterez que le coût des profilés en aluminium pour votre projet diminue, parfois de manière significative, tout en améliorant la qualité et la régularité.

Profil creux ou massif pour les pièces automobiles

Vous êtes-vous déjà demandé s'il fallait spécifier un profil creux ou massif ? Voici ce que vous devez savoir pour définir correctement l'aluminium extrudé à utiliser dans l'automobile :

- Profilés massifs : Plus facile et moins coûteux à produire, avec une résistance et une rigidité plus élevées. Idéal pour les composants structurels où le poids n'est pas la priorité absolue.

- Profilés creux : Ils offrent d'excellents rapports résistance/poids et une grande flexibilité de conception, mais nécessitent des matrices plus complexes (ponts/orifices) ainsi qu'un contrôle rigoureux de l'épaisseur des parois. Leur fabrication coûte plus cher, mais ils sont indispensables pour alléger les structures et intégrer plusieurs fonctions dans une seule pièce.

Dans l'automobile, les profilés creux sont largement utilisés pour la gestion des chocs, les conduits de chauffage et de climatisation, ainsi que pour les boîtiers de batteries, tandis que les profilés pleins se distinguent dans les supports et les zones à forte charge. Le choix influe non seulement sur le coût d'extrusion, mais également sur les étapes suivantes telles que l'usinage, le soudage et l'étanchéité.

Concevoir en anticipant les finitions et l'assemblage

Une bonne conception ne s'arrête pas à la presse. Pensez à l'avance à la manière dont la pièce sera finie, assemblée et jointe :

- Marges d'usinage : Prévoyez suffisamment de matière sur les surfaces critiques qui seront usinées après l'extrusion.

- Détails adaptés au soudage : Les transitions fluides et les surfaces accessibles facilitent le soudage robotisé et réduisent les retouches.

- Surfaces d'étanchéité : La planéité et une géométrie constante sont critiques pour les pièces devant être étanchéifiées contre les fluides ou les gaz.

Pour les profilés structurels en aluminium utilisés dans les cadres ou les fermetures automobiles, ces considérations peuvent faire la différence entre une pièce qui s'assemble directement et une autre nécessitant des retouches coûteuses.

- L'épaisseur des parois est-elle constante sur l'ensemble du profilé ?

- Les transitions et les angles ont-elles été conçus pour permettre un écoulement régulier du métal ?

- Le profilé évite-t-il les ailettes profondes et étroites ou les rapports de langue élevés ?

- Le profilé est-il symétrique et adapté à l'outil de découpe ?

- Avez-vous pris en compte les exigences en matière d'usinage, de soudage et d'étanchéité en aval ?

- Existe-t-il une stratégie claire de référence pour PPAP et la documentation qualité ?

Choisir le profil le plus simple répondant aux fonctions requises — ni plus, ni moins — est la solution la plus rapide pour obtenir des prix stables et des délais fiables lors de l'approvisionnement en profilés extrudés pour l'automobile.

Maîtriser ces principes de conception permet non seulement de contrôler les coûts, mais vous prépare également à une fabrication, un traitement et une approbation qualité plus fluides. Ensuite, nous verrons comment ces choix influencent le processus de fabrication et où d'autres facteurs de coût peuvent apparaître.

Paramètres du flux de processus, de la presse au vieillissement et à l'inspection

Vous êtes-vous déjà demandé exactement où se concentrent les coûts dans la fabrication des profilés en aluminium pour les programmes automobiles ? Imaginez le parcours d’un seul profilé extrudé, depuis la billette brute jusqu’à la pièce finie et contrôlée — chaque étape représente un levier de coût potentiel, surtout lorsque la qualité, les normes esthétiques et la traçabilité sont des exigences incontournables. Décortiquons comment les profilés en aluminium sont extrudés, ce qui rend les exigences automobiles uniques, et les points où votre budget peut s’envoler si vous ne prêtez pas attention au flux de processus.

Fabrication des profilés extrudés en aluminium pour applications automobiles

Cela semble complexe ? Voici une vue claire, étape par étape, du processus typique de fabrication des profilés en aluminium, avec des remarques sur les points les plus sensibles en termes de coûts pour les acheteurs automobiles :

- Sélection de l'alliage et préchauffage de la billette : Le processus commence par le choix de l'alliage approprié et le préchauffage des billettes à une température optimale. Cette étape jette les bases des propriétés mécaniques et de la qualité de l'extrusion.

- Extrusion sur presse : Les billettes chauffées sont extrudées à travers une filière à l'aide d'une presse hydraulique. À ce stade, la taille de la presse et la vitesse de fonctionnement doivent être adaptées au type d'alliage et à la complexité du profilé. Des vitesses plus élevées peuvent augmenter la productivité, mais elles risquent aussi d'augmenter les rebuts ou les défauts de surface si elles ne sont pas soigneusement contrôlées.

- Trempage (refroidissement) : Immédiatement après la sortie de la filière, les profilés sont rapidement refroidis, généralement à l'eau ou à l'air, afin de stabiliser la microstructure souhaitée. Un refroidissement rapide est essentiel pour les alliages d'aluminium à haute résistance utilisés en automobile, mais un refroidissement irrégulier peut provoquer des déformations ou des contraintes résiduelles, entraînant des reprises coûteuses.

- Étirement/Redressage : Les profils sont étirés pour corriger les distorsions et atteindre des tolérances strictes. Les pièces automobiles nécessitent souvent un redressage plus précis, ce qui augmente le temps et le coût de la main-d'œuvre.

- Âge/Tempère : De nombreuses extrusions automobiles subissent un vieillissement contrôlé (tempérage) afin d'atteindre les propriétés mécaniques spécifiées. Le calendrier de vieillissement doit être soigneusement géré pour éviter un durcissement insuffisant ou excessif, qui peut tous deux entraîner des rebuts ou des retouches.

- Coupe en Longueur : Les profils sont sciés à des longueurs exactes. La précision est cruciale ici, en particulier pour les pièces de finition ou structurelles qui seront assemblées par robot.

- Contrôle Qualité : Chaque profil est contrôlé quant à sa précision dimensionnelle, son état de surface et ses propriétés mécaniques. Les programmes automobiles exigent un contrôle qualité avancé—pensez à la documentation PPAP et à une traçabilité complète—ce qui augmente à la fois le temps et les coûts.

- Emballage et Logistique : Les profils finis sont emballés de manière sécurisée pour éviter les dommages et sont tracés pour assurer une bonne responsabilité, en particulier lorsqu'ils sont expédiés à l'international.

Choix de la Presse et Compromis sur la Vitesse de Production

Lorsque vous évaluez les options de presse, une vitesse plus élevée n'est pas toujours synonyme de coût inférieur. La taille de la presse et sa vitesse d'exécution doivent être choisies en fonction de l'alliage, de la géométrie du profil et de la classe de surface. Par exemple, une presse à extrusion d'aluminium de grande taille peut traiter des pièces complexes ou à paroi épaisse, mais elle peut fonctionner plus lentement sur les profils détaillés afin de maintenir la qualité. Accélérer trop la presse peut augmenter les pertes en matière, nécessiter davantage de finitions ou même réduire la durée de vie de la filière — chacun de ces facteurs ajoutant des coûts cachés à votre processus de fabrication de profils en aluminium.

Astuce : Un taux horaire inférieur pour la presse ne signifie pas toujours un coût par pièce plus bas. Accélérer outre mesure entraîne souvent un taux de rebut plus élevé ou davantage de travail de finition — c'est pourquoi il est essentiel d'équilibrer productivité, qualité et coûts amont.

Choix de trempe et de vieillissement influençant le coût

Le trempe et le vieillissement ne sont pas seulement des étapes techniques : ce sont également des facteurs déterminants des coûts pour les profilés automobiles. Une trempe rapide et contrôlée est essentielle pour répondre aux spécifications de haute résistance, mais si le refroidissement n'est pas uniforme, cela peut entraîner des déformations ou des propriétés incohérentes. De même, un vieillissement rigoureusement maîtrisé garantit que chaque pièce atteint les objectifs mécaniques fixés, mais des cycles plus longs ou plus complexes augmentent les coûts énergétiques et de manutention. Les acheteurs automobiles devraient collaborer étroitement avec leurs fournisseurs pour aligner les stratégies de trempe et de revenu sur les objectifs de performance et de budget.

Comprendre comment sont fabriqués les profilés en aluminium et identifier où se concentrent les coûts vous permet de poser les bonnes questions et d'éviter les mauvaises surprises budgétaires. Dans la suite de cet exposé, nous verrons comment les opérations secondaires et les choix d'assemblage influencent davantage le coût total des profilés en aluminium automobiles sur mesure.

Choix de finition et d'assemblage influençant le coût total

Lorsque vous pensez à la fabrication par profilage d’aluminium pour des pièces automobiles, imaginez-vous que le coût s’arrête une fois le profilé sorti de la presse ? En réalité, les opérations secondaires et les méthodes d’assemblage peuvent dépasser le prix de base du profilé extrudé, parfois de beaucoup. Examinons lesquelles étapes de finition et choix d’assemblage influencent le plus le coût des profilés sur mesure en aluminium et comment une planification judicieuse peut éviter les mauvaises surprises budgétaires.

Quelles étapes de finition valent le coût ?

Imaginez que vous avez spécifié un profilé en aluminium coupé sur mesure pour un rail structurel ou un élément de garniture très visible. Les prochaines décisions – comment le usiner, le finir et l’emballer – façonneront la dépense totale et la durée de votre projet. Voici un aperçu des opérations secondaires courantes pour les profilés d’aluminium personnalisés, avec leurs implications typiques en termes de coût, délai et risque :

| Opération secondaire | Catégorie de coût | Impact sur le délai | Risque de reprise | Documentation qualité |

|---|---|---|---|---|

| Découpe/coupe à longueur | Faible-Moyen | Le minimum | Faible | Basique (contrôle de longueur) |

| Usinage CNC (perçage, taraudage, poches) | Moyen-Élevé | Modéré | Moyen (risque de rebut) | Rapports dimensionnels |

| Ébavurage/Finition des bords | Faible | Le minimum | Faible | Inspection visuelle |

| Vérification du traitement thermique | Moyenne | Modéré | Moyenne | Certificats des propriétés mécaniques |

| Anodisation | Moyen-Élevé | Modéré | Moyen (variation de couleur) | Certificats d'épaisseur de revêtement/couleur |

| Revêtement en poudre/Électrodéposition | Moyen-Élevé | Moyen-Élevé | Moyen (défauts de surface) | Rapports d'adhésion/corrosion |

| Emballage spécialisé | Faible-Moyen | Le minimum | Faible | Documents d'emballage |

Chaque étape supplémentaire augmente le coût des profilés en aluminium sur mesure, surtout lorsque les exigences en matière de cohérence des couleurs, de résistance à la corrosion ou de certification mécanique deviennent plus strictes. Par exemple, l'anodisation et le revêtement en poudre protègent et embellissent, mais nécessitent un contrôle strict du processus pour éviter des retouches ou des rebuts coûteux. L'emballage, souvent négligé, peut augmenter les coûts s'il est nécessaire pour l'exportation ou pour une protection de surface haut de gamme.

- La finition est-elle requise pour des raisons fonctionnelles, esthétiques, ou les deux ?

- La pièce sera-t-elle exposée à des environnements agressifs (sel de déneigement, rayons UV) ?

- Quelle classe d'apparence est spécifiée — standard, automobile ou décorative ?

- La finition doit-elle répondre aux normes OEM ou ASTM ?

- Peut-on regrouper plusieurs étapes grâce à un fournisseur intégré ?

Méthodes d'assemblage et leurs effets secondaires sur les coûts

Une fois la fabrication de vos profilés en aluminium terminée, comment les pièces seront-elles assemblées ? La méthode d'assemblage choisie peut avoir un effet domino sur le coût, le délai de livraison et la qualité. Voici un aperçu des options courantes pour joindre des profilés en aluminium dans l'automobile :

- Assemblage mécanique (boulons, vis, rivets) : Simple et économique, mais peut nécessiter un usinage supplémentaire ou l'ajout d'inserts.

- Collage par adhésif : Permet d'obtenir des joints légers et affleurants, mais ajoute un temps de durcissement et exige une préparation des surfaces.

- Soudage MIG/TIG : Fournit des joints structurellement solides mais peut provoquer une déformation due à la chaleur et nécessite une main-d'œuvre qualifiée.

- Soudage laser : Grande précision et rapidité, idéale pour l'automatisation, mais le coût du matériel est élevé.

- Soudage par friction-mélange (FSW) : Procédé à l'état solide permettant d'assembler des profilés avec une déformation minimale, de plus en plus utilisé pour les boîtiers de batteries et les structures grandes et moyennes ( Aluminum Extruders Council ).

La conception des joints, le positionnement, les produits d'étanchéité et les étapes de prétraitement (comme le nettoyage ou l'application d'un primaire) augmentent tous le coût des profilés en aluminium sur mesure. Par exemple, un joint plat peut sembler simple, mais s'il repose sur un procédé de soudage ou d'adhésifs, il nécessitera un soutien, un contrôle et potentiellement une retouche supplémentaires.

- Quelles charges et contraintes le joint devra-t-il supporter ?

- Le joint est-il exposé à l'humidité ou à des produits chimiques ?

- L'assemblage nécessite-t-il une maintenance ou une réparation sur site ?

- Existe-t-il des normes du constructeur ou du secteur concernant l'intégrité des joints ?

- La méthode de joint a-t-elle été validée en matière de résistance à la corrosion et à la fatigue ?

Éviter les sur-spécifications dans les programmes 2025

Il est tentant de trop concevoir — en spécifiant chaque finition et chaque étape d'assemblage « au cas où ». Mais chaque opération supplémentaire augmente à la fois le coût direct et indirect des profilés en aluminium sur mesure. L'essentiel est d'adapter les spécifications à la fonction réelle, plutôt que de s'en tenir à la tradition ou à l'habitude. Travaillez en étroite collaboration avec votre fournisseur pour regrouper les étapes, utiliser des services intégrés de fabrication de profilés en aluminium, et éviter toute complexité inutile. Cela permet non seulement d'économiser de l'argent, mais aussi de réduire les délais et les risques.

Les opérations secondaires et les choix d'assemblage ont souvent plus d'incidence que le prix de base du profilé. Associez chaque étape à un besoin fonctionnel afin de maîtriser le coût total et de maintenir votre projet sur la bonne voie.

Ensuite, nous verrons comment le volume, l'apprentissage en matière de rendement et les réalités de la chaîne d'approvisionnement régionale influencent davantage l'équation du coût final des profilés en aluminium automobiles sur mesure.

Impact des volumes et des coûts liés à la chaîne d'approvisionnement régionale

Lorsque vous planifiez un important programme automobile, avez-vous déjà remarqué à quel point le coût final de vos profilés en aluminium pouvait varier considérablement entre les premières séries et la production complète ? Ou vous êtes-vous déjà demandé pourquoi un devis pour des profilés en aluminium apparemment peu coûteux provenant d'une certaine région s'avérait finalement plus onéreux une fois tous les frais réels pris en compte ? Décortiquons ensemble les facteurs qui influencent le coût réel des profilés automobiles sur mesure, en tenant compte du volume de production, du rendement et des réalités mondiales de la chaîne d'approvisionnement, et découvrons comment éviter les coûts cachés qui affectent vos marges.

Effets du volume et du rendement sur la stabilité des prix

Imaginez le lancement d'une nouvelle plateforme de véhicules. Dès le départ, vous produisez des profilés en aluminium en petites séries — les coûts sont élevés, car l'amortissement du moule est réparti sur seulement quelques pièces, et chaque problème de processus ou pièce rebutée se répercute fortement sur le prix unitaire. Lorsque vous passez progressivement à la phase PPAP (Processus d'approbation de la production) puis à la production en série, les économies d'échelle entrent en jeu. Les coûts liés à l'outillage sont amortis sur des milliers de pièces, l'apprentissage du taux de rendement améliore les taux de rebuts, et les fournisseurs peuvent optimiser leur planification pour une meilleure productivité. L'industrie des profilés en aluminium repose sur cet effet d'échelle : plus votre demande est prévisible, plus vous bénéficiez de stabilité en matière de coûts.

- Pilote/Prototype : Coûts unitaires élevés, faible amortissement des moules, modifications fréquentes des processus.

- Montée en puissance/PPAP : Les coûts diminuent à mesure que les rendements s'améliorent et que les processus se stabilisent, mais restent néanmoins sensibles aux rebuts et aux retouches.

- Production en série : Coût unitaire le plus bas, haute efficacité, planification stable et coût final prévisible.

Mais ne négligez pas l'impact du rendement. Même une légère augmentation des rebuts peut annuler les économies liées à la production en grand volume, en particulier pour les pièces complexes ou à tolérances étroites. Demandez toujours aux fournisseurs des données historiques sur le rendement et prévoyez des marges de sécurité pour les courbes d'apprentissage liées aux nouveaux profils.

Facteurs régionaux et logistiques influençant le coût d'acheminement

Avez-vous déjà été tenté par un devis avantageux pour des profilés en aluminium provenant d'un fournisseur éloigné, pour constater ensuite que le coût d'acheminement avait doublé après les frais d'expédition, droits de douane et retards ? C'est un piège classique. Le coût d'acheminement ne se limite pas au montant indiqué sur la facture – il englobe toutes les dépenses engendrées depuis l'entrepôt du fournisseur jusqu'au vôtre.

- Distance du transport : Les trajets maritimes plus longs (en particulier intercontinentaux) entraînent des coûts plus élevés, des délais de livraison prolongés, ainsi qu'un risque accru de dommages ou de retards.

- Emballage d'exportation : Les pièces destinées à l'exportation nécessitent souvent des caisses spécialement conçues ou une protection contre la corrosion, ce qui augmente les coûts en matériaux et en main-d'œuvre.

- Droits de douane : Les politiques commerciales peuvent changer rapidement ; un profilé d'aluminium bon marché en provenance d'un pays peut faire face à des droits de douane élevés ou à des mesures antidumping ailleurs.

- Fluctuation des devises : L'approvisionnement mondial vous expose aux variations des taux de change, pouvant annuler du jour au lendemain vos économies.

- Incoterms et conditions de livraison : FOB, CIF, DDP — chacun transfère les responsabilités (et les coûts) liés à la logistique, à l'assurance et au dédouanement. Vérifiez précisément ce qui est inclus dans votre devis.

- Frais de transport domestique et derniers kilomètres : Le transport du produit du port à l'usine peut représenter un coût caché, en particulier pour les profilés volumineux ou lourds.

- Marges de délai : Les chaînes d'approvisionnement plus longues nécessitent de maintenir davantage de stocks, ce qui immobilise des liquidités et augmente les coûts d'entreposage.

La solidité de la chaîne d'approvisionnement régionale est également essentielle. L'industrie mature de l’extrusion d’aluminium en Amérique du Nord bénéficie de sa proximité avec les équipementiers (OEM), d’une logistique solide et de politiques stables. À l'inverse, les marchés émergents peuvent proposer des prix de base plus bas, mais comportent un risque accru de perturbations, de retards douaniers ou d'irrégularités de qualité.

Atténuer les risques dans les chaînes d'approvisionnement en 2025

Comment maintenir un coût d'entrée prévisible et éviter le piège des profilés d'aluminium bon marché qui finissent par coûter plus cher ? Commencez par modéliser le coût total d'arrivée — pas seulement le prix unitaire — en incluant :

- Prix unitaire du fournisseur

- Fret (océan, air, terrestre)

- Droits de douane et taxes à l'importation

- Assurance et courtage douanier

- Emballage et manutention

- Pertes et rebuts prévus

- Risque de change et conditions de paiement

Comparez attentivement les Incoterms et envisagez la consolidation des expéditions pour réduire le fret par unité. Pour les programmes critiques, développez des plans de secours — approvisionnement double, stocks régionaux ou partenaires logistiques flexibles — afin de vous prémunir contre les chocs d'approvisionnement.

Coût total d'achat du modèle incluant le transport, les droits de douane, l'emballage et la mise au rebut prévue. Une extrusion en aluminium bon marché n'est un bon marché que si elle répond à vos critères de qualité, de délais et de gestion des risques. Faute de quoi, des coûts cachés peuvent transformer une offre basse en mauvaise surprise coûteuse.

Comprendre ces réalités régionales et liées au volume vous permet de prendre des décisions d'approvisionnement plus judicieuses. Ensuite, nous vous fournirons des modèles de demande de prix et des outils d'évaluation des fournisseurs pour vous assurer que vos offres soient réellement comparables.

Modèles de Demande de Prix et Fiche d'Évaluation des Fournisseurs pour une Approche Homogène

Avez-vous déjà reçu un tas de devis pour des profilés en aluminium sur mesure et vous êtes-vous demandé pourquoi les chiffres – et les détails – variaient tant ? Ou avez-vous eu du mal à expliquer à votre équipe pourquoi le prix proposé par un fournisseur pour des profilés en aluminium sur mesure était plus élevé, mais la valeur offerte meilleure ? Si c'est le cas, vous n'êtes pas seul. La clé pour effectuer un sourcing confiant et pertinent réside dans un modèle de demande de devis (RFQ - Request for Quote) complet et une fiche d'évaluation structurée des fournisseurs. Passons en revue ce que vous devez inclure et comment comparer les fournisseurs pour votre prochain projet d'extrusion automobile.

Liste de contrôle pour un devis complet et comparable

Cela semble complexe ? Ce n'est pas obligatoire. Un devis clair et détaillé permet aux fournisseurs de comprendre exactement ce dont vous avez besoin – et vous offre une base solide pour négocier et prendre une décision. Voici une liste de contrôle éprouvée, adaptée des meilleures pratiques du secteur et de projets concrets ( Shengxin Aluminum ):

- Plan du profilé avec toutes les dimensions et tolérances

- Spécifications concernant l'alliage et l'état métallurgique

- Volumes annuels prévus par phase de montée en puissance (prototype, montée en charge, régime permanent)

- Propriété des matrices, entretien et conditions de remplacement

- Taille préférentielle de presse ou méthode d'extrusion (si connue)

- Exigences relatives au traitement thermique et à la trempe

- Opérations secondaires (usinage, perçage, taraudage, ébavurage, etc.)

- Détails du finition (anodisation, peinture en poudre, couleur, épaisseur)

- Plans d'assurance qualité et d'inspection (contrôles dimensionnels, mécaniques, de surface)

- Exigences en matière d'emballage, d'étiquetage et d'emballage pour l'exportation

- Préférences logistiques (Incoterms, regroupement, lieu de livraison)

- Conformité et documentation (certifications, PPAP, rapports d'essai)

En incluant ces détails, vous réduirez les échanges répétés et vous assurerez que chaque fournisseur d'extrusions aluminium sur mesure établit son devis sur la même base. Cela accélère également les retours des fournisseurs et vous aide à éviter des surprises coûteuses ultérieurement.

Lignes de décomposition des coûts à demander systématiquement

Lorsque vous examinez les devis, ne vous contentez pas d'un montant forfaitaire. Demandez une décomposition détaillée des coûts afin de comprendre — et remettre en question — chaque élément du total. Au minimum, demandez aux fournisseurs de détailler les éléments suivants :

- Matière première (alliage, poids, base de prix)

- Moule et outillage (neuf, amorti ou inclus)

- Traitement (extrusion, temps de presse, hypothèses de rendement)

- Opérations secondaires (usinage, finition, assemblage)

- Qualité et documentation (contrôle, rapports, certifications)

- Emballage et logistique (national/exportation, manutention spéciale)

- Frais généraux et marge (si divulgués)

Ce niveau de détail vous permet de comparer des profils d'extrusion en aluminium sur la base du coût total réel, et non seulement du prix unitaire.

Fiche d'évaluation des fournisseurs pour les équipes d'approvisionnement

Imaginez que vous avez reçu trois offres de différents fabricants d'extrusions en aluminium. Comment choisir la meilleure option, et pas simplement le prix le plus bas ? Une fiche d'évaluation pondérée apporte objectivité et transparence à votre décision. Voici un exemple que vous pouvez adapter pour votre prochaine demande de devis :

| Critères | Pondération (%) |

|---|---|

| Capacité technique (complexité des profils, services intégrés) | 25 |

| Certifications qualité (ISO 9001, IATF 16949, PPAP) | 15 |

| Performance en termes de délais (historique des livraisons) | 15 |

| Profil de risque (stabilité de la chaîne d'approvisionnement, santé financière) | 10 |

| Conditions commerciales (prix, paiement, flexibilité) | 15 |

| Durabilité (recyclage, consommation énergétique, RSE) | 10 |

| Coût total d'acquisition (coûts globaux, selon votre modèle) | 10 |

Évaluez chaque fournisseur sur une échelle de 1 à 5 pour chaque critère, multipliez par le poids respectif, puis additionnez les totaux. Cette approche vous aide à justifier votre décision d'approvisionnement et vous évite d'être pris au dépourvu par des faiblesses cachées.

Prix unitaire = Matière + Usinage + Opérations secondaires + Qualité/Documentation + Emballage/Logistique + Charges générales/Marge ; Coût total = Prix unitaire × Quantité prévue de pièces bonnes + Outils – Crédits.

Grâce à cet outil, vous serez en mesure de standardiser votre processus d'appel d'offres, de comparer les fournisseurs d'extrusions aluminium sur un pied d'égalité, et de prendre des décisions d'approvisionnement solides et justifiables. Ensuite, voyons comment une comparaison pratique des fournisseurs et un plan d'action peuvent vous aider à passer de la soumission à une attribution confiante.

Comparaison des fournisseurs et prochaines étapes confiantes pour les profilés aluminium automobiles sur mesure

Vous cherchez à choisir le bon partenaire pour votre prochain projet d'extrusion aluminium sur mesure ? Face à tant de fournisseurs qui promettent qualité, rapidité et rapport qualité-prix, comment faire le tri et trouver un fournisseur qui maîtrise réellement les facteurs de coûts des profilés aluminium automobiles sur mesure, particulièrement à l'approche de 2025 ?

Qui contacter pour des programmes automobiles

Imaginez que vous finalisiez votre demande de prix (RFQ) et votre grille d'évaluation. Quels critères comptent vraiment dans l'approvisionnement automobile ? Au-delà du prix, vous avez besoin d'un partenaire capable de vous accompagner dans la conception pour l'extrusion, disposant d'une solide expertise en ingénierie des filières, de systèmes qualité robustes (pensez à l'IATF 16949), de finitions et usinage intégrés, ainsi que de la capacité à fournir à temps les documents PPAP et de traçabilité. Une logistique mondiale et une expérience éprouvée auprès des grands constructeurs automobiles sont également essentielles, surtout pour des programmes d'extrusion aluminium sur mesure où les retards ou défauts de qualité peuvent compromettre tout un lancement de véhicule.

Comparaison des compétences influençant les coûts

Cela semble complexe ? Le tableau ci-dessous vous permet de comparer rapidement les principaux fournisseurs selon les critères qui influencent à la fois le coût et la fiabilité des projets sur mesure d'extrusion d'aluminium. Remarquez comment l'intégration, les délais de livraison et la documentation peuvent distinguer de vrais partenaires automobiles de simples extrudeurs généralistes.

| Fournisseur | Niveau d'intégration | Délai d'exécution | Documentation qualité | Flexibilité commerciale | Certifications automobiles |

|---|---|---|---|---|---|

| Shaoyi Metal Parts Supplier | Complet (Clé en main : conception, extrusion, finition, usinage, assemblage) | Court (Prototypage rapide, système MES numérique, AMDEC de conception) | Complet (IATF 16949, validation des pièces, traçabilité, documents numériques) | Élevée (Volumes flexibles, logistique intégrée, soutien AMDEC) | IATF 16949, ISO 9001 |

| Bonnell Aluminum | Élevée (Extrusion, finition, certains usinages) | Moyen (accent sur l'Amérique du Nord, expérience solide chez les OEM) | Automobile (PPAP, ISO 9001) | Moyen (programmes OEM, portée mondiale limitée) | ISO 9001, IATF 16949 |

| PTSMAKE | Moyen (extrusion, usinage basique, consultation DFM) | Moyen (réactif pour les séries personnalisées, axé sur l'Asie) | Standard (ISO 9001, certificats de matériaux) | Moyen (projets personnalisés, flexibilité modérée) | ISO 9001 |

| Hydro Extrusions | Élevé (mondial, large gamme de presses, finition, ingénierie) | Moyen (planification mondiale, capacité élevée) | Automobile et aérospatiale (PPAP, AS9100, ISO 9001) | Moyen (idéal pour les grands programmes) | IATF 16949, ISO 9001, AS9100 |

Recommandation finale pour accélérer l'approvisionnement

- Partagez votre modèle de demande de devis avec les fournisseurs présélectionnés afin d'obtenir des devis comparables et équitables.

- Prévoyez un examen de conception pour réduire les coûts —une intervention précoce en DFM peut réduire les coûts d'outillage et de processus pour les pièces en aluminium extrudé sur mesure.

- Exécutez le modèle d'amortissement pour chaque devis, en prenant en compte l'outillage, le rendement, la logistique et la documentation afin d'identifier le coût réel d'importation.

- Prioriser les fournisseurs qui proposent des services intégrés, une documentation qualité solide et une expérience avérée dans les projets sur mesure d'extrusion d'aluminium automobile.

Faire converger la conception, le processus et la logistique dès le début est le moyen le plus rapide d'atteindre une stabilité du coût d'importation—ne laissez pas des coûts cachés compromettre votre programme.

Le choix du bon fournisseur ne se limite pas au devis le plus bas—il s'agit aussi de fiabilité, de compétences techniques et de la capacité à prendre en compte chaque facteur de coût caché. En suivant cette approche structurée, vous mettrez votre programme automobile sur la voie du succès, de la maquette jusqu'à la production complète.

Questions fréquemment posées

1. Quels sont les principaux facteurs qui influencent le coût des extrusions d'aluminium automobiles sur mesure ?

Le coût des profilés d'aluminium automobiles sur mesure dépend de plusieurs facteurs tels que les prix des matières premières, la complexité des matrices et des outillages, la vitesse de production, les opérations secondaires, les finitions, les exigences en matière de qualité, l'emballage, la logistique et la documentation de conformité. Chaque paramètre, allant au choix de l'alliage jusqu'aux normes de traçabilité, peut influencer les coûts directs et indirects, rendant essentiel de prendre en compte l'ensemble du processus de production et de la chaîne d'approvisionnement.

2. Comment les choix d'alliage et d'état métallurgique influencent-ils les coûts des profilés d'aluminium pour les applications automobiles ?

Les choix d'alliage et d'état métallurgique affectent à la fois le coût du matériau et celui de la mise en œuvre. Les alliages à haute résistance ou les états métallurgiques spécifiques destinés à améliorer la résistance aux chocs, la résistance à la corrosion ou la peinture nécessitent souvent des procédés plus complexes, des tolérances plus strictes et des tests supplémentaires. Une collaboration précoce avec les fournisseurs peut aider à équilibrer les exigences mécaniques avec la fabricabilité et l'efficacité économique.

3. Pourquoi les opérations secondaires et les finitions influencent-elles de manière significative le coût total des profilés automobiles ?

Les opérations secondaires telles que l'usinage, le perçage et les finitions spécialisées comme l'anodisation ou le revêtement en poudre peuvent entraîner des coûts importants, en particulier pour les pièces présentant des exigences strictes en matière d'esthétique ou de performance. Chaque processus supplémentaire augmente les coûts liés à la main-d'œuvre, aux contrôles et aux éventuelles retouches. Une optimisation de la conception et une consolidation des étapes avec un fournisseur intégré peuvent aider à maîtriser ces coûts.

4. Comment le volume influence-t-il le prix des profilés d'aluminium sur mesure ?

Des volumes de production plus élevés permettent une meilleure amortisation des matrices, un meilleur rendement des processus et des prix plus stables. Les coûts unitaires sont plus élevés lors des premières étapes de prototypage ou des séries pilotes en raison des faibles volumes et des ajustements fréquents du processus. Lorsque la production augmente, les coûts fixes sont répartis sur un plus grand nombre d'unités, ce qui réduit le coût total par unité livrée.

5. Quels avantages le fournisseur Shaoyi Metal Parts offre-t-il pour les profilés d'aluminium destinés à l'automobile ?

Shaoyi propose une solution clé en main certifiée IATF 16949 pour les profilés d'aluminium automobiles sur mesure, incluant un soutien à la conception pour la fabrication, un contrôle avancé des processus et des finitions intégrées. Leur approche réduit les déchets, optimise la logistique et garantit la qualité, aidant ainsi les acheteurs à réaliser des coûts totaux plus faibles et une livraison fiable pour leurs programmes automobiles.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —