Acier embouti contre acier forgé : une analyse réelle des coûts

TL ;DR

Les bras de suspension forgés sont nettement plus coûteux que leurs homologues en acier embouti en raison d'un procédé de fabrication plus complexe et énergivore. L'acier embouti est la norme économique adoptée par les équipementiers d'origine, parfaitement adapté à la majorité des utilisations routières courantes. Toutefois, l'acier forgé offre une résistance et une durabilité supérieures, ce qui justifie un investissement plus élevé pour les camionnettes surélevées, les véhicules tout-terrain, ou toute application exigeant une fiabilité maximale de la suspension.

Comprendre la différence de fabrication : embouti vs. forgé

Les différences fondamentales en termes de coût, de résistance et de performance entre les bras de suspension en acier embouti et ceux en acier forgé proviennent de leurs méthodes de fabrication distinctes. Comprendre ces procédés est essentiel pour apprécier pourquoi l'un constitue une solution standard économique, tandis que l'autre représente une amélioration haut de gamme.

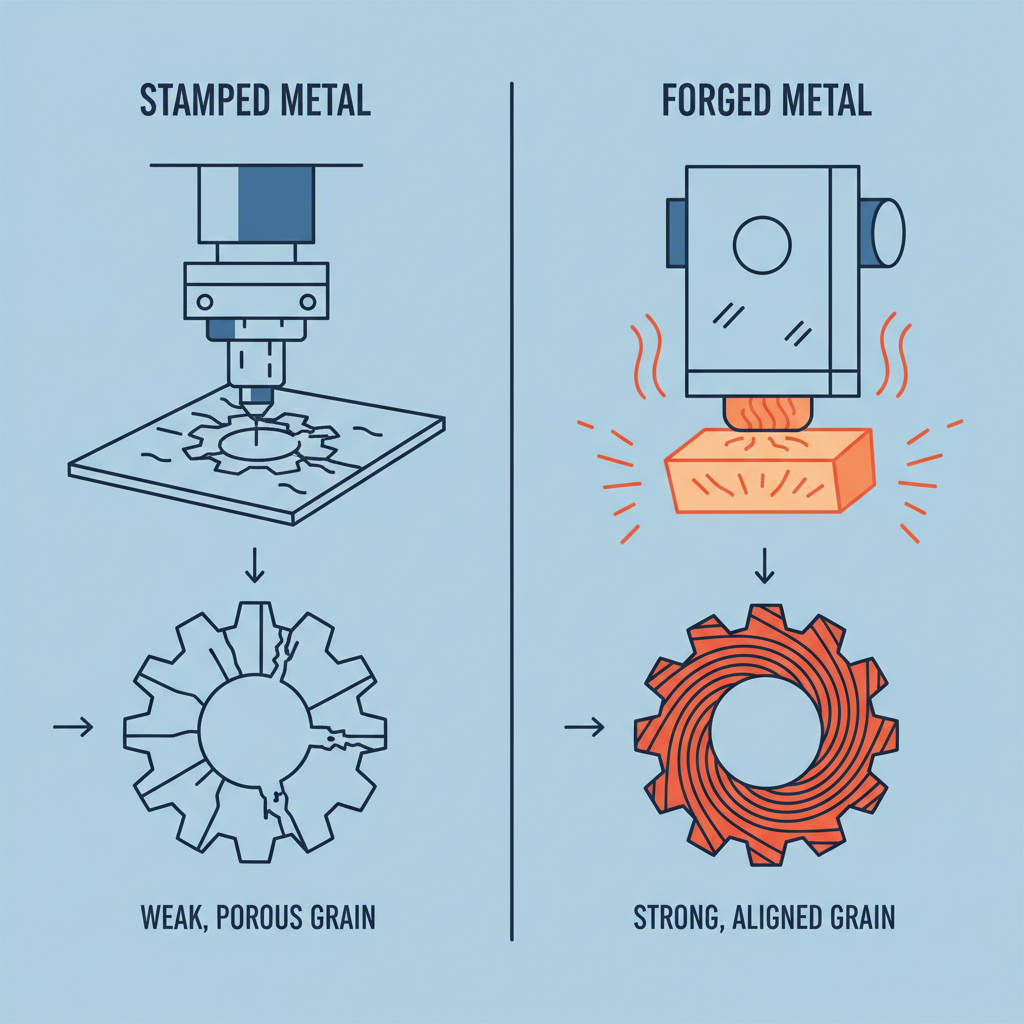

Les bras de suspension en acier embouti sont le type le plus courant sur les véhicules de série. Ce procédé consiste à prendre de grandes feuilles d'acier et à les emboutir à l'aide d'une presse à haute pression pour leur donner la forme souhaitée, un peu comme un emporte-pièce. Souvent, deux moitiés embouties sont soudées ensemble pour former l'élément final creux. Cette méthode est extrêmement efficace et rentable pour la production de masse, ce qui explique pourquoi les constructeurs automobiles l'adoptent pour les voitures particulières et les camions standards. Pour les fabricants automobiles, la précision dans ce procédé est primordiale. Les entreprises spécialisées dans ce domaine, telles que Shaoyi (Ningbo) Metal Technology Co., Ltd. , fournissent l'ingénierie spécialisée et les installations automatisées nécessaires pour produire ces composants complexes à grande échelle.

Les bras de suspension forgés, en revanche, sont fabriqués à partir d'une seule pièce solide de métal, généralement un brut d'alliage d'acier ou d'aluminium. Ce brut est chauffé à une température extrêmement élevée, puis martelé ou pressé sous une force énorme pour lui donner sa forme finale. Ce procédé de forgeage comprime le métal et aligne sa structure interne de grains, éliminant les vides et créant un composant beaucoup plus dense et résistant. Comme il n'y a aucune soudure pouvant constituer un point faible potentiel, un bras forgé offre une résistance exceptionnelle à la flexion, aux fissures et à la rupture sous une contrainte extrême.

Les principales différences entre ces deux méthodes peuvent être résumées comme suit :

- Origine du matériel : Les bras emboutis proviennent de tôles d'acier ; les bras forgés proviennent d'un bloc massif (billet) de métal.

- Construction : Les bras emboutis sont souvent creux et assemblés par soudure ; les bras forgés constituent une pièce unique et pleine.

- Résistance : Le procédé de forgeage crée une structure de grains plus dense et orientée directionnellement, offrant une résistance supérieure par rapport au grain non directionnel de l'acier embouti.

- Points faibles : Les bras emboutis présentent des soudures qui peuvent être des points de défaillance potentiels, tandis que les bras forgés n'en ont aucun.

La comparaison des coûts de base : analyser l'écart de prix

La question la plus directe pour la plupart des propriétaires de véhicules est simple : combien coûtent davantage les bras de commande forgés ? L'écart de prix est important, et il reflète directement les complexités de fabrication et la qualité des matériaux mentionnées précédemment. Les bras de commande forgés sont systématiquement l'option la plus chère, souvent de manière significative.

Le prix plus élevé des bras forgés est dû à plusieurs facteurs. Le procédé de forgeage est plus intensif en main-d'œuvre, nécessite des machines lourdes spécialisées et consomme une grande quantité d'énergie pour chauffer les billettes métalliques. De plus, les matières premières sont souvent des alliages de qualité supérieure conçus pour la résistance. En revanche, le procédé d'emboutissage est hautement automatisé et optimisé pour la rapidité et le volume, ce qui réduit considérablement le coût unitaire.

Pour mettre cela en perspective, un bras de commande de remplacement standard en acier embouti de style OEM peut coûter entre 50 $ et 150 $ par bras. Dans une discussion sur un forum, un utilisateur a indiqué qu'une paire de bras de commande en acier avec rotules coûtait 150 $, tandis que les bras de commande en aluminium avec rotule coûtaient 250 $ pour les deux. Les kits de bras de commande forgés d'après-vente, conçus comme des améliorations de performance, commencent à un prix nettement plus élevé. Par exemple, un ensemble de bras de commande supérieurs forgés Rough Country pour un camion surélevé peut coûter environ 340 $, tandis que les options haut de gamme en aluminium usiné peuvent dépasser 1 300 $.

| Type de bras de suspension | Coût typique (par bras) | Coût typique (kit complet) |

|---|---|---|

| Acier embouti (remplacement OEM) | 50 $ - 150 $ | 100 $ - 300 $ |

| Acier forgé/aluminium (après-vente) | 175 $ - 700 $+ | 350 $ - 1 400 $+ |

Ces prix peuvent également varier en fonction de la marque et du modèle du véhicule, de la réputation de la marque, ainsi que de l'inclusion ou non de composants tels que des rotules à grand angle ou de nouvelles silentblocs. Pour une réparation simple sur un véhicule utilisé au quotidien, l'acier embouti est clairement le choix le plus économique. Toutefois, pour un véhicule modifié, le coût initial plus élevé des bras forgés doit être considéré comme une part essentielle du budget total de la mise à niveau.

Performance et durabilité : Le forge vaut-il le surcoût ?

Au-delà du prix, la véritable question est de savoir si la performance supérieure des bras de suspension forgés justifie cette dépense supplémentaire. Pour de nombreuses applications, la réponse est clairement oui. Ce choix dépend entièrement de l'utilisation que vous faites de votre véhicule. La résistance et la durabilité accrues de l'acier forgé se traduisent directement par une sécurité et une fiabilité supérieures dans des conditions exigeantes.

Pour un véhicule standard utilisé pour les trajets domicile-travail et la conduite quotidienne, les bras en acier embouti d'origine sont parfaitement adéquats. Ils sont conçus pour supporter des conditions routières normales pendant toute la durée de vie du véhicule. Les avantages en termes de performance offerts par un bras forgé passeraient probablement inaperçus dans ce contexte. Toutefois, dès que vous modifiez la suspension de votre véhicule en ajoutant un kit de surélévation ou des pneus plus grands, les contraintes exercées sur les bras de commande augmentent de façon exponentielle. C'est là que les bras en acier embouti peuvent devenir un inconvénient. Ils ont davantage tendance à fléchir sous charge et peuvent être endommagés, voire céder complètement, à cause des chocs violents fréquents en conduite tout-terrain.

Les bras de suspension forgés sont conçus spécifiquement pour ces situations à forte contrainte. Leur construction solide et dense assure la rigidité nécessaire pour maintenir une géométrie et un alignement corrects de la suspension lors de virages serrés, de remorquage lourd ou de franchissement de terrains accidentés. Cela en fait une mise à niveau essentielle pour tout camion ou VUS surélevé, équipé de pneus surdimensionnés, ou utilisé lors d'aventures tout-terrain sérieuses. Comme le souligne un guide complet sur les bras de suspension après-vente, les bras spécialisés en acier forgé sont conçus pour être quasiment indestructibles.

Comparaison des avantages et inconvénients

Pour vous aider à décider, voici une analyse claire des avantages et inconvénients de chaque type :

Bras de suspension en acier embouti

- Avantages : Coût très faible, largement disponibles en tant que pièces de remplacement d'origine, légers.

- Inconvénients : Résistance inférieure par rapport au forgé, les soudures peuvent constituer des points faibles, propension à la flexion ou aux dommages sous forte contrainte.

Bras de suspension en acier forgé

- Avantages : Résistance et durabilité supérieures, très résistants à la flexion et à la rupture, essentiels pour les véhicules surélevés ou tout-terrain.

- Inconvénients : Coût nettement plus élevé, peut être plus lourd que les bras de suspension en acier embouti.

Comment identifier les bras de suspension de votre véhicule

Avant de commander des pièces de rechange ou de prévoir une mise à niveau, il est essentiel de connaître le type de bras de suspension installé sur votre véhicule. Des pièces incompatibles pourraient ne pas s'ajuster correctement, entraînant un gaspillage de temps et d'argent. Heureusement, vous pouvez généralement les identifier grâce à un simple examen visuel.

Suivez ces étapes pour déterminer si vous avez des bras de suspension emboutis ou forgés :

- Sécurité avant tout : Garez votre véhicule sur une surface plane et serrez le frein à main. Si vous devez passer sous le véhicule, utilisez un cric pour soulever l'avant et stabilisez-le avec des chandelles. Ne travaillez jamais sous un véhicule soutenu uniquement par un cric.

- Localisez les bras de suspension : Regardez derrière votre roue avant. Vous verrez deux bras en forme de A — un supérieur et un inférieur — qui relient l'ensemble moyeu (fuseau) au châssis du véhicule.

- Nettoyer la Zone : Les bras de suspension sont souvent recouverts de saleté et de graisse. Utilisez un chiffon ou une brosse métallique pour nettoyer une section afin de bien voir le métal.

- Vérifiez la présence de joints : Ceci est l'identifiant principal. A acier embouti un bras est généralement composé de deux pièces métalliques soudées ensemble. Examinez attentivement les bords du bras. Vous verrez une ligne ou un rebord distinct qui court le long du périmètre, là où les deux moitiés sont assemblées.

- Recherchez une forme pleine : A forgé ou moulé le bras aura l'air d'être une pièce métallique unique et solide. Il ne présentera aucune soudure visible. Les bras forgés apparaissent souvent plus massifs et plus robustes que leurs homologues emboutis.

Si vous n'êtes toujours pas certain après un examen visuel, vos meilleures options consistent à consulter le manuel d'entretien de votre véhicule, à rechercher sur des forums en ligne spécifiques à votre marque et modèle, ou à demander confirmation à un mécanicien de confiance. Savoir ce que vous avez est la première étape pour prendre la bonne décision de réparation ou de mise à niveau.

Questions fréquemment posées

1. Quel est le meilleur matériau pour les bras de suspension ?

Le « meilleur » matériau dépend de l'application. Pour une conduite quotidienne standard, l'acier embouti est idéal en raison de son faible coût et de sa résistance suffisante. Pour les véhicules de performance, de luxe ou destinés aux conditions humides, l'aluminium forgé est souvent privilégié pour sa combinaison de solidité, de légèreté et de résistance à la corrosion. Pour les camions lourds, les véhicules tout-terrain ou les situations nécessitant une résistance maximale, l'acier forgé est généralement le choix principal en raison de sa durabilité et de sa résistance à la rupture sous contrainte extrême.

2. Quelle est la différence entre les bras de suspension en fonte et en acier embouti ?

La principale différence réside dans la résistance et l'application. Les bras en acier embouti sont relativement peu coûteux et se trouvent couramment sur les voitures particulières modernes. Ils sont fabriqués à partir de tôles d'acier pressées et soudées ensemble. Les bras de suspension en fonte sont nettement plus solides et plus lourds, obtenus par coulage de fer en fusion dans un moule. En raison de leur robustesse et de leur capacité à supporter des conditions difficiles, les bras en fonte sont généralement utilisés sur des véhicules lourds comme les gros camions et les SUV.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —