Usinage CNC des pièces moulées sous pression : guide de la précision et du coût

TL ;DR

L'usinage CNC est souvent un processus secondaire crucial appliqué aux composants moulés sous pression pour atteindre une précision que le moulage seul ne peut pas offrir. Bien que le moulage sous pression excelle à produire des pièces complexes, proches de la forme finale, en grandes quantités et à faible coût unitaire, l'usinage CNC permet d'obtenir les caractéristiques finales exigeant une haute précision, comme les trous filetés et les surfaces d'assemblage lisses. Le choix entre l'une ou l'autre méthode, ou une combinaison des deux, dépend d'un compromis : le moulage sous pression convient à la production de masse, tandis que l'usinage CNC ajoute une précision essentielle au prix d'un coût supplémentaire.

Usinage CNC vs Moulage sous pression : comparaison directe

Comprendre les différences fondamentales entre l'usinage CNC et le moulage sous pression est essentiel pour toute équipe d'ingénierie ou de conception produit. Ces deux méthodes de fabrication représentent des approches distinctes de la mise en forme des métaux : l'une enlevant la matière, l'autre en façonnant à partir d'un état liquide. Le choix de la méthode appropriée dépend entièrement des exigences du projet en termes de volume, de coût, de rapidité et de précision.

L'usinage CNC (Commande Numérique par Ordinateur) est un procédé soustractif . Il commence avec un bloc solide de matériau (une brame) et utilise des outils de coupe commandés par ordinateur — comme des fraiseuses, des perceuses et des tours — pour enlever le matériau couche par couche jusqu'à l'obtention de la pièce finale. Comme décrit par Zetwerk , le processus est automatisé par un programme informatique, garantissant une grande précision et une bonne répétabilité. Cette méthode est très polyvalente et peut être utilisée avec une grande variété de matériaux, ce qui la rend idéale pour les prototypes et les productions de faible à moyenne série où la précision est primordiale.

En revanche, le moulage sous pression est un processus de moulage . Il consiste à fondre des métaux non ferreux comme l'aluminium ou le zinc et à injecter le matériau en fusion dans un moule en acier sur mesure, appelé matrice, sous haute pression. Une fois que le métal s'est refroidi et solidifié, la matrice est ouverte et la pièce est éjectée. Cette méthode est extrêmement efficace pour produire de grandes quantités de pièces identiques présentant des géométries complexes. Bien que l'investissement initial pour la fabrication de la matrice puisse être important, le coût par pièce diminue considérablement en cas de production à grande échelle, ce qui en fait une solution privilégiée pour la production de masse dans les industries du consommateur et automobile.

Alors que la coulée sous pression et l'usinage CNC sont souvent comparés, d'autres méthodes comme le forgeage jouent également un rôle clé dans la fabrication. Par exemple, des entreprises telles que Shaoyi (Ningbo) Metal Technology se spécialisent dans le forgeage automobile, un autre procédé qui met en forme le métal à l'aide de forces compressives, idéal pour créer des composants exceptionnellement résistants et durables. Comprendre l'ensemble des options de fabrication permet de choisir le meilleur procédé selon les exigences spécifiques de performance d'une pièce.

| Facteur | Usinage CNC | Fonderie Sous Pression |

|---|---|---|

| Type de processus | Soustractive (enlèvement de matière) | Moulage (injection de matière) |

| Idéal pour (volume) | Faible à moyen (1-5 000) | Élevé à très élevé (5 000+) |

| Coût d'outillage | Faible ou nul | Élevé (nécessite un outillage personnalisé) |

| Coût par pièce | Élevé (constant) | Faible (diminue avec le volume) |

| Délai de livraison | Court (aucun outillage requis) | Long (en raison de la création du moule) |

| Déchets matériels | Élevé (génère des copeaux de déchets) | Faible (n'utilise que le matériau nécessaire) |

La synergie : utiliser l'usinage CNC comme processus de finition pour les pièces moulées sous pression

Bien qu'ils soient souvent présentés comme des méthodes concurrentes, l'usinage CNC et le moulage sous pression sont fréquemment associés dans un processus de fabrication séquentiel. De nombreux composants hautes performances exploitent les avantages des deux techniques. Le processus commence par le moulage sous pression afin de créer efficacement la forme principale et complexe de la pièce (sa forme quasi-finie), puis passe à l'usinage CNC pour les opérations de finition nécessitant un niveau de précision supérieur à celui que le moulage peut atteindre seul.

Comme expliqué par G&M Die Casting , cette approche hybride constitue une solution monosource pour la création de pièces prêtes à être assemblées. Le moulage sous pression peut produire des caractéristiques avec des tolérances d'environ ±0,005 pouce, ce qui est suffisant pour de nombreuses applications. Toutefois, lorsqu'une conception exige des tolérances plus strictes, des surfaces d'assemblage parfaitement planes ou des caractéristiques complexes telles que des trous filetés, un usinage secondaire s'avère nécessaire. C'est là qu'interviennent les centres d'usinage CNC, qui affinent la pièce moulée sous pression afin de répondre exactement aux spécifications.

Cette relation synergique permet aux fabricants d'obtenir le meilleur des deux mondes : l'efficacité économique et la rapidité du moulage sous pression en grande série pour la majeure partie de la pièce, combinées à la précision chirurgicale de l'usinage CNC pour ses caractéristiques les plus critiques. Cela garantit à la fois la viabilité économique et la performance fonctionnelle.

Les opérations d'usinage CNC secondaires courantes sur les pièces moulées sous pression comprennent :

- Perçage et filetage : Création de trous filetés précis pour vis et boulons.

- Aluminage : Usinage de surfaces planes pour joints ou assemblage avec d'autres composants.

- Alésage : Création de trous parfaitement ronds et précisément positionnés pour roulements ou arbres.

- Tournage : Usinage de formes cylindriques avec des tolérances dimensionnelles strictes sur le diamètre.

- Création de rainures pour joints toriques : Usinage de canaux précis pour les joints d'étanchéité afin d'éviter les fuites.

Points clés à considérer lors de l'usinage de composants moulés sous pression

L'usinage d'une pièce moulée sous pression n'est pas identique à l'usinage d'un bloc massif de matière brute. Le procédé de moulage introduit des caractéristiques matérielles et des défis spécifiques que les ingénieurs et les fraiseurs doivent prendre en compte pour garantir un résultat satisfaisant. Une planification et une technique appropriées sont essentielles pour éviter d'endommager la pièce ou de compromettre son intégrité.

L'un des principaux défis est la porosité du matériau . De minuscules poches de gaz peuvent parfois se former dans la pièce moulée lorsque le métal en fusion se solidifie. Lorsqu'un outil de coupe rencontre ces vides, cela peut entraîner une mauvaise finition de surface ou même la rupture de l'outil. Les fraiseurs doivent utiliser des outils tranchants et des paramètres de coupe optimisés pour atténuer les effets de la porosité. Un autre facteur critique est montage d'outillages , ou de maintien en position. Les pièces moulées sous pression sont créées selon une forme quasi définitive, souvent avec des surfaces complexes, non uniformes et des parois minces. Un montage sur mesure est généralement nécessaire pour maintenir la pièce fermement et de manière répétable, sans la déformer ni l'endommager pendant le processus d'usinage.

En outre, les alliages utilisés en moulage sous pression, comme l'aluminium A380, possèdent des propriétés différentes de celles des alliages courants en brut, tels que l'aluminium 6061. L'aluminium moulé contient souvent une teneur plus élevée en silicium, ce qui le rend plus abrasif et entraîne une usure plus rapide des outils. Des revêtements et géométries d'outils spécialisés sont souvent nécessaires pour un usinage efficace.

Les bonnes pratiques pour l'usinage des composants moulés sous pression incluent :

- Utiliser des outils tranchants et revêtus : Des outils en diamant polycristallin (PCD) ou en carbure revêtu sont souvent recommandés afin de résister au caractère abrasif des alliages d'aluminium à forte teneur en silicium.

- Optimiser les vitesses et avances : Les paramètres de coupe doivent être soigneusement contrôlés afin d'éviter la fusion des alliages à bas point de fusion et d'obtenir une coupe propre, sans étirage du matériau.

- Mettre en œuvre un maintien adéquat de la pièce : Concevoir des outillages qui supportent la géométrie unique de la pièce, en serrant sur des zones solides et stables afin d'éviter les déformations ou dommages.

- Gérer efficacement les copeaux : Utiliser des soufflages d'air à haute pression ou un apport minimal de liquide de coupe pour évacuer les copeaux, car le liquide de coupe abondant traditionnel peut parfois pénétrer dans la porosité du matériau et provoquer des problèmes ultérieurement.

Analyse des coûts : Quand la fusion sous pression + usinage CNC est-elle plus économique ?

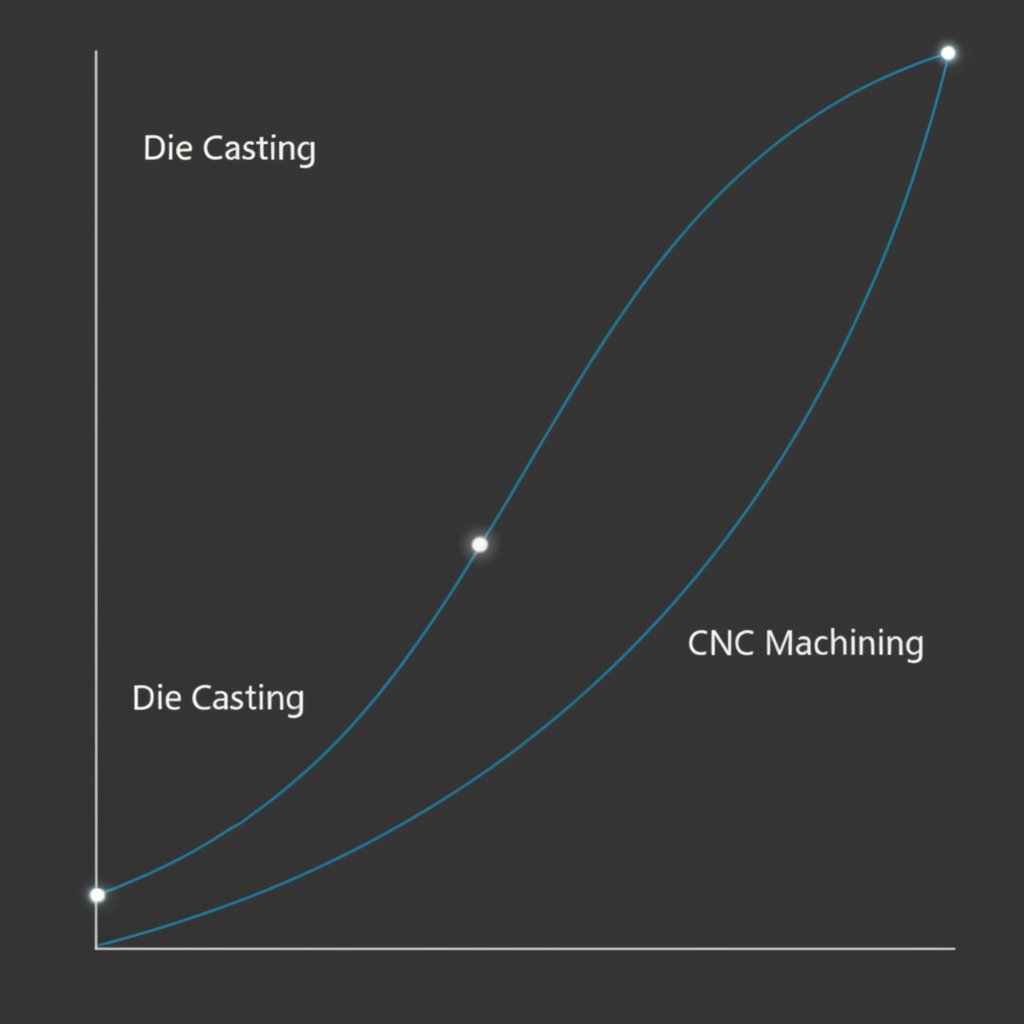

La décision entre l'usinage CNC seul et un procédé combiné de moulage sous pression et usinage est presque toujours dictée par le volume de production et le coût. Bien que l'usinage CNC offre une grande flexibilité et évite les coûts élevés initiaux de fabrication des outillages, le moulage sous pression assure une efficacité inégalée à grande échelle. Comprendre le seuil de rentabilité est essentiel pour prendre une décision financière judicieuse dans un projet de fabrication.

Pour de faibles volumes, comme des prototypes ou des séries de quelques centaines de pièces, l'usinage CNC est presque toujours moins coûteux. À mesure que SyBridge Technologies souligne qu'il n'est pas nécessaire d'investir des dizaines de milliers de dollars dans une matrice en acier. Le coût est principalement déterminé par le temps machine et la matière. Toutefois, ce coût par pièce reste relativement constant quel que soit le nombre d'unités produites. La coulée sous pression, en revanche, implique un coût initial très élevé en raison de la conception et de la fabrication de la matrice. Mais une fois cet outil réalisé, les pièces peuvent être produites à quelques centimes du dollar en matière et en temps de cycle.

Une étude de cas probante provenant de Dynacast met en évidence ce compromis. Pour l'appareil photo Light L16, la production du châssis complexe par usinage CNC était cinq fois plus coûteuse que par coulée sous pression. Pour un produit grand public destiné au marché de masse, cette différence de coût rendait l'usinage CNC peu pratique pour une production à grande échelle. L'investissement initial dans la matrice a été rapidement compensé par les économies massives réalisées sur le coût unitaire, faisant de l'approche hybride la seule voie viable.

En règle générale, le seuil de basculement à partir duquel la fonderie sous pression devient plus économique se situe typiquement entre 2 000 et 5 000 unités. En dessous de cette fourchette, le coût des outillages est trop élevé pour être justifié. Au-dessus, le faible coût par pièce de la fonderie sous pression génère des économies significatives qui s'accumulent avec chaque pièce produite, ce qui en fait clairement la solution gagnante pour la production de masse.

Questions fréquemment posées

quelle est la différence entre l'usinage CNC et la fonderie sous pression ?

L'usinage CNC est un procédé soustractif qui part d'un bloc massif de matériau et le découpe pour créer une pièce. La fonderie sous pression est un procédé de moulage qui injecte du métal en fusion dans un moule en acier (une matrice) pour former la pièce. Le CNC est préférable pour les volumes faibles à moyens et pour une haute précision, tandis que la fonderie sous pression est idéale pour la production à grande échelle de pièces complexes à faible coût unitaire.

quelles sont les 7 grandes composantes d'une machine CNC ?

Les composants principaux d'une machine CNC typique incluent l'unité de contrôle de la machine (MCU), qui est le cerveau du système ; les dispositifs d'entrée pour charger le programme ; un système d'entraînement avec des moteurs pour déplacer les axes ; la machine-outil elle-même (par exemple, broche et outils de coupe) ; un système de rétroaction pour assurer la précision ; le bâti et la table qui forment la structure de la machine ; et un système de refroidissement pour gérer la chaleur.

3. La coulée sous pression est-elle moins chère que l'usinage CNC ?

Cela dépend du volume de production. Pour de faibles quantités (prototypes à quelques milliers de pièces), l'usinage CNC est moins coûteux car il évite le coût élevé initial lié à la création d'un moule. Toutefois, pour de grandes séries (généralement plus de 5 000 unités), la coulée sous pression devient nettement plus rentable en raison de son coût par pièce extrêmement bas, qui compense rapidement l'investissement initial dans l'outillage.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —