Revêtement chromate pour pièces moulées sous pression en zinc : Guide technique

TL ;DR

Le revêtement de conversion au chromate est un traitement chimique appliqué aux pièces moulées sous pression en zinc afin de former une couche superficielle protectrice et résistante à la corrosion. Ce procédé est très efficace pour prévenir la « corrosion blanche », une forme courante d'oxydation du zinc. Le revêtement sert également de primaire excellent pour la peinture et d'autres finitions, améliorant considérablement l'adhérence. Différentes couleurs, telles que jaune, kaki ou noire, indiquent généralement des niveaux variables de protection contre la corrosion.

Comprendre le revêtement de conversion au chromate pour les pièces moulées sous pression en zinc

Le traitement de conversion au chromate est un film chimique appliqué aux pièces moulées sous pression en zinc pour inhiber la corrosion et améliorer la durabilité du matériau. Ce procédé, appelé passivation, repose sur une réaction chimique entre une solution de chromate et la surface en zinc. Cette réaction transforme la couche superficielle du métal en un film protecteur non poreux, intégré à la pièce elle-même, plutôt qu'une simple couche ajoutée comme la peinture.

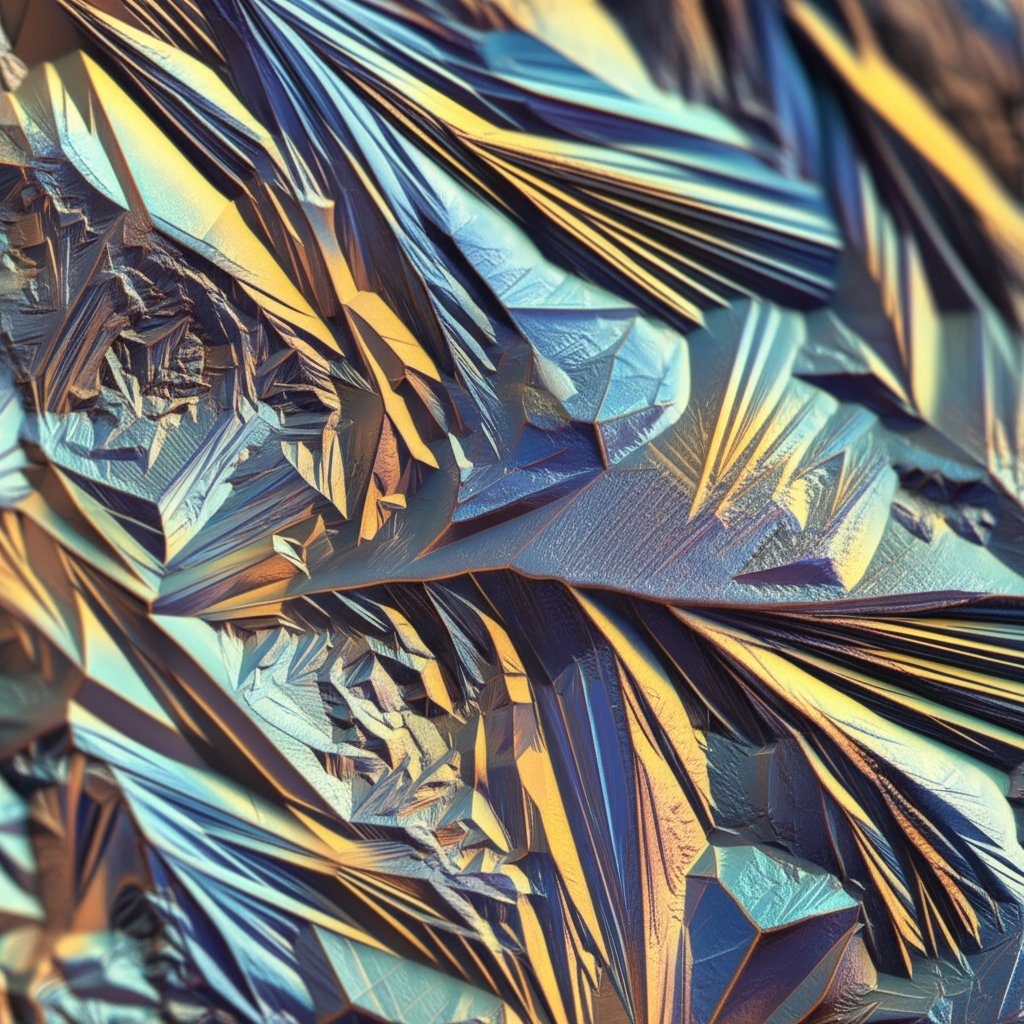

Au niveau moléculaire, la solution de chromate réagit avec le zinc, consommant une couche microscopique de la surface et la remplaçant par une nouvelle couche stable composée principalement d'oxydes de chrome. Selon une explication fournie par Valence Surface Technologies , cette couche de passivation scelle efficacement le métal contre des facteurs environnementaux tels que l'humidité et l'oxygène, qui sont les principaux responsables de la corrosion. Ceci est essentiel pour les pièces moulées sous pression en zinc, qui sont sensibles à un type spécifique de dégradation appelé rouille blanche ou corrosion blanche.

Contrairement à la peinture ou au revêtement par poudre, qui ajoutent une couche distincte sur le substrat, un revêtement de conversion chromate modifie chimiquement la surface existante. Cela entraîne des changements dimensionnels minimes, un facteur critique pour les composants de précision conçus avec des tolérances serrées. Le revêtement maintient également la conductivité électrique du zinc, ce qui en fait un traitement approprié pour les boîtiers électroniques et les connecteurs où la mise à la terre est essentielle.

Le procédé de conversion chromate : un aperçu étape par étape

L'application d'un revêtement de conversion chromate est un processus précis en plusieurs étapes, qui repose sur un contrôle rigoureux des concentrations chimiques, de la température et des durées d'immersion afin d'obtenir un fini uniforme et efficace. Bien que les étapes spécifiques puissent varier, le processus fondamental pour le traitement des pièces moulées sous pression en zinc implique une préparation minutieuse et une immersion chimique contrôlée. L'objectif est de créer une surface impeccable capable de réagir uniformément avec la solution chromate.

Une application typique suit une séquence conçue pour une adhérence et une protection maximales. Selon les meilleures pratiques du secteur, le processus peut être divisé en plusieurs étapes clés suivantes :

- Nettoyage et dégraissage approfondis : La pièce en zamak doit être parfaitement exempte d'huiles, de graisses, de saletés et d'autres contaminants de surface. Cela est généralement obtenu à l'aide de produits nettoyants alcalins ou de solvants. Une surface impeccable est indispensable, car toute trace résiduelle empêcherait la solution de chromate de réagir correctement avec le zinc, entraînant un revêtement inégal ou inefficace.

- Rinçage : Après le nettoyage, la pièce est soigneusement rincée à l'eau afin d'éliminer tout agent nettoyant résiduel. Cette étape est essentielle pour éviter la contamination des bains chimiques suivants.

- Gravure à l'acide ou désoxydation (facultatif) : Selon l'état de la surface en zinc, un bain d'acide doux peut être utilisé pour éliminer les oxydes existants ou pour légèrement graver la surface. Cela crée une surface plus active permettant la réaction de conversion. Ceci est suivi d'un autre rinçage.

- Immersion dans la solution de chromate : La pièce propre est immergée dans un bain chimique contenant la solution de chromate. La durée d'immersion, la température de la solution et sa composition chimique sont rigoureusement contrôlées. Ces facteurs déterminent l'épaisseur, la couleur et les propriétés protectrices du revêtement final.

- Rinçage final et séchage : Après immersion, la pièce est à nouveau rincée pour éliminer l'excès de solution de chromate. Elle est ensuite soigneusement séchée, souvent à l'aide d'air chaud. Le revêtement est généralement mou et gélatineux immédiatement après le traitement et nécessite un temps de durcissement complet, qui peut prendre jusqu'à 24 heures.

Types de revêtements de chromate : chrome hexavalent contre chrome trivalent et indicateurs de couleur

Les traitements de conversion chromate sont globalement classés en deux types principaux selon l'état de valence du chrome utilisé : le chrome hexavalent traditionnel (Cr6+) et le chrome trivalent plus moderne et écologiquement plus sûr (Cr3+). Cette distinction est essentielle en matière de conformité réglementaire, de sécurité et de choix d'application. Comme SKS Die Casting le souligne, l'utilisation du chrome hexavalent est désormais fortement restreinte par des directives telles que RoHS (Restriction of Hazardous Substances) en raison de sa toxicité et de ses propriétés cancérigènes.

Le chrome hexavalent a été la norme industrielle pendant des décennies, apprécié pour sa résistance exceptionnelle à la corrosion et ses propriétés d'autoréparation, grâce auxquelles le revêtement peut repassiver de légères rayures. Toutefois, ses risques importants pour la santé et l'environnement ont poussé l'industrie à adopter des alternatives plus sûres. Le chrome trivalent est le remplaçant principal, offrant une bonne protection contre la corrosion sans la forte toxicité de son prédécesseur. Comme indiqué par National Plating Company , les procédés trivalents sont conformes aux normes RoHS et REACH, ce qui en fait la référence pour les nouveaux produits, notamment dans les industries automobile et électronique.

Le choix entre ces types implique un compromis entre performance, sécurité et conformité. Le tableau ci-dessous présente une comparaison de leurs caractéristiques principales :

| Caractéristique | Chrome hexavalent (Cr6+) | Chrome trivalent (Cr3+) |

|---|---|---|

| Résistance à la corrosion | Excellente, souvent considérée comme supérieure avec des propriétés d'auto-réparation. | Bonne à excellente, souvent comparable ou supérieure au chrome hexavalent lorsqu'elle est utilisée avec un revêtement de finition ou un agent d'étanchéité. |

| Toxicité | Élevée ; reconnu comme cancérogène. | Toxicité nettement plus faible. |

| Conformité environnementale | Non conforme aux normes RoHS et REACH. Fortement réglementé. | Conforme aux normes RoHS et REACH. Option préférée sur le plan environnemental. |

| Apparence | Produit généralement des couleurs jaune/or ou vert olive distinctes. | Souvent incolore ou bleu vif, mais peut être teinté pour obtenir des couleurs jaune, noire et autres. |

La couleur du revêtement final est souvent un indicateur fonctionnel de son épaisseur et de son niveau de résistance à la corrosion. Cela est particulièrement vrai pour les revêtements hexavalents, où un fini incolore ou bleu offre une protection basique, le jaune ou or une meilleure résistance, et le vert olive ou noir le niveau de protection le plus élevé. Bien que les revêtements trivalents soient souvent incolores, ils peuvent être teintés pour imiter ces couleurs à des fins d'identification ou esthétiques.

Avantages clés et applications industrielles

L'adoption d'un revêtement de conversion au chromate sur les pièces moulées sous pression en zinc est motivée par une série d'avantages fonctionnels qui se traduisent directement par une meilleure performance et une plus grande longévité des composants. Ces avantages en font un procédé de finition essentiel dans de nombreuses industries où la fiabilité est primordiale. Les principaux bénéfices sont directement liés à la protection, à la préparation de surface et au maintien des propriétés intrinsèques du métal de base.

Les avantages les plus significatifs de l'application de ce revêtement comprennent :

- Résistance à la corrosion améliorée : La fonction principale est de protéger le substrat en zinc contre les facteurs environnementaux responsables de la corrosion blanche. Cela prolonge considérablement la durée de service des composants, notamment dans des atmosphères humides ou modérément corrosives.

- Adhérence améliorée de la peinture et des finitions : Le revêtement crée une surface chimiquement inerte et stable qui sert d'excellente sous-couche. Les peintures, les revêtements en poudre et les adhésifs adhèrent plus fortement à une surface chromatisée qu'au zinc nu, réduisant ainsi le risque d'écaillage, de pelage ou de délaminage.

- Conductivité électrique maintenue : Contrairement à de nombreux revêtements plus épais comme la peinture ou l'anodisation, le film de chromate mince permet le passage du courant électrique. Cela le rend idéal pour les boîtiers électroniques, les connecteurs et les composants de châssis nécessitant une mise à la terre ou un blindage EMI.

- Changement dimensionnel minimal : Étant donné que le revêtement est exceptionnellement mince — souvent inférieur à un micron — il ne modifie pas significativement les dimensions de la pièce. Cela est essentiel pour les composants de haute précision ayant des tolérances strictes et devant s'ajuster parfaitement dans un ensemble.

Ces avantages rendent le traitement de conversion au chromate indispensable dans divers secteurs. Dans l'industrie automobile, il est utilisé sur les fixations, les supports et les composants du système de carburant pour prévenir la corrosion. Le secteur de l'électronique s'appuie sur ce traitement pour les boîtiers, les dissipateurs thermiques et les connecteurs. Il est également présent dans les machines industrielles, les quincailleries et les applications aérospatiales où des composants métalliques durables et fiables sont essentiels. Par exemple, les fabricants de pièces moulées sous pression robustes comptent sur ces revêtements haute performance pour répondre aux normes strictes de qualité et de durabilité du secteur automobile.

Questions fréquemment posées

1. Le traitement de conversion au chromate est-il conforme à la directive RoHS ?

Cela dépend du type. Les revêtements utilisant du chrome hexavalent (Cr6+) ne sont pas conformes à la directive RoHS en raison de la toxicité de cette substance. Toutefois, les traitements modernes de conversion au chrome trivalent (Cr3+) sont entièrement conformes aux directives RoHS et REACH et constituent la norme pour les nouveaux produits dans les industries réglementées.

2. Quelle est l'épaisseur d'un traitement de conversion au chromate ?

Les revêtements de conversion au chromate sont extrêmement minces, allant généralement de 0,25 à 1,0 micron (0,00001 à 0,00004 pouce). Cette épaisseur minimale constitue un avantage clé, car elle protège la pièce sans en affecter les tolérances dimensionnelles.

3. Peut-on peindre par-dessus un revêtement de conversion au chromate ?

Oui, l'un des principaux avantages d'un revêtement de conversion au chromate est qu'il sert d'apprêt excellent pour la peinture, les revêtements en poudre et autres finitions organiques. Il améliore considérablement l'adhérence de la couche suivante, ce qui donne une finition plus durable et plus résistante.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —