Choix de la course de presse pour l'estampage : Vitesse, couple et physique

TL ;DR

Le choix de la course de presse appropriée est un compromis entre productivité (SPM) et faisabilité du processus . Pour découpage, poinçonnage et opérations à grande vitesse , sélectionnez la course la plus courte possible (généralement de 0,5 à 1,5 pouce) afin de minimiser la vitesse d'impact, prolonger la durée de vie des outils et maximiser le nombre de courses par minute. Une course plus courte réduit la distance parcourue par le traversin, permettant des temps de cycle plus rapides sans augmenter la vitesse de la glissière au moment de l'impact.

Pour emboutissage profond et formage complexe , la longueur de course est déterminée par l'encombrement de la pièce. La norme industrielle prévoit une course d'au moins 2,5 fois la hauteur finale de la pièce afin de garantir un espace suffisant pour le retrait de la pièce et l'alimentation de la matière. Ne pas respecter cet encombrement entraîne des risques de collision et des défaillances dans l'alimentation automatisée. Les ingénieurs doivent calculer la « fenêtre d'alimentation » — le temps disponible dans le cycle pour que l'alimenteur avance la bande — qui devient critique lorsque la longueur de course et les SPM augmentent.

Fondamentaux : Course vs. Hauteur de fermeture et le mouvement de manivelle

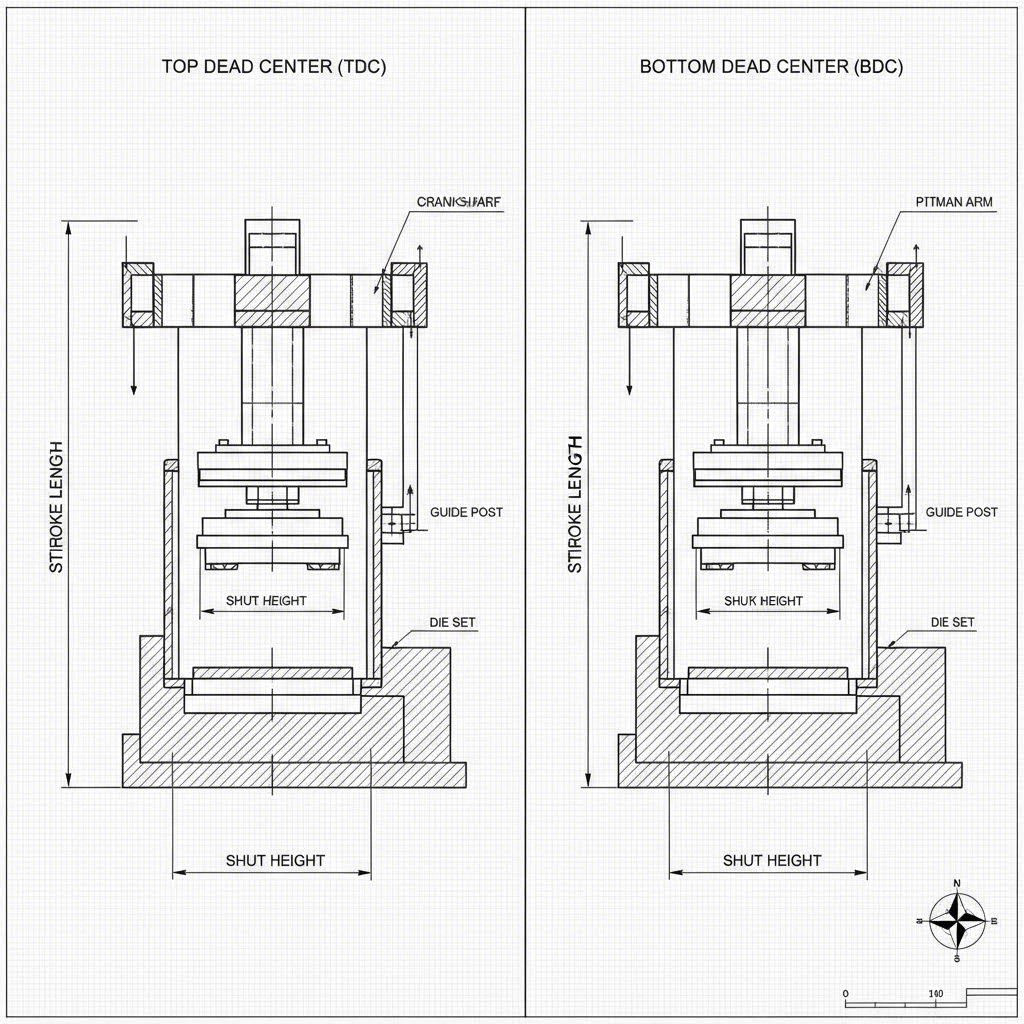

Avant de sélectionner les spécifications, il est essentiel de faire la distinction entre la course du pressage et hauteur de fermeture , car ces termes sont fréquemment confondus lors de la définition des équipements. La course du pressage est la distance verticale totale parcourue par le coulisseau depuis le point mort haut (PMH) jusqu'au point mort bas (PMB). Il s'agit d'une caractéristique fixe de la géométrie du vilebrequin de la machine (dans les presses mécaniques) ou d'une variable programmable (dans les presses servo/hydrauliques).

Hauteur de fermeture , inversement, correspond à la distance entre le bas du coulisseau et le dessus de la platine porte-outil lorsque la course est au PMB. La hauteur de fermeture détermine la hauteur maximale de matrice que la presse peut accueillir, tandis que la longueur de course détermine le mouvement dynamique du processus de formage.

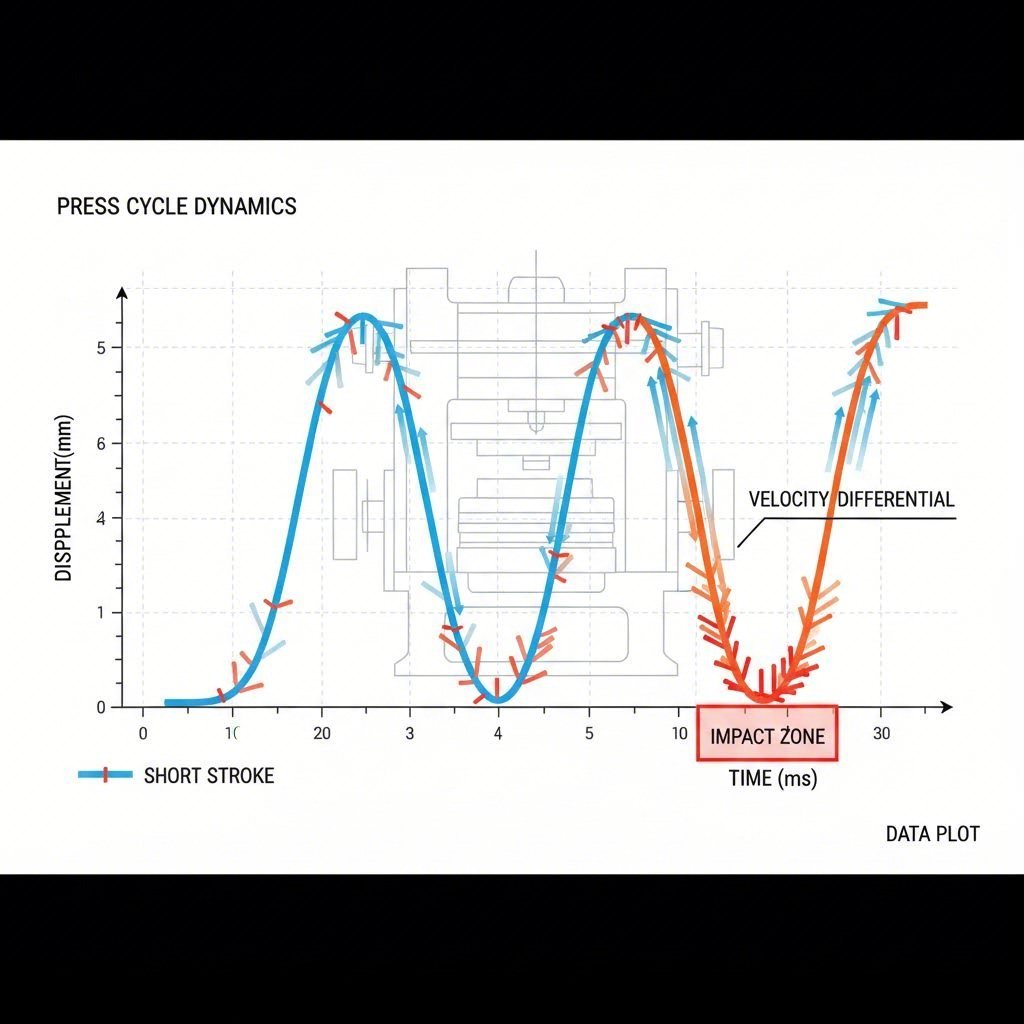

Comprendre le le mouvement sinusoïdal d'une presse mécanique est essentiel pour le choix de la course. Dans une presse à manivelle standard, le coulisseau ne se déplace pas à vitesse constante. Il accélère à partir d'un arrêt au PMH, atteint sa vitesse maximale à la position à 90 degrés (milieu de course), puis décélère jusqu'à zéro au PMB. Ce profil physique signifie que la longueur du coup détermine directement la vitesse d'impact je suis désolé. Un coup plus long entraîne le bélier à se déplacer plus rapidement au milieu du point pour couvrir la plus grande distance dans le même temps, augmentant considérablement l'énergie cinétique transférée à l'outillage au contact.

Le cas des traits courts: blanchiment et productivité à grande vitesse

Pour les opérations impliquant des pièces plates, des matrices progressives ou un blanchiment simple, le consensus technique est sans équivoque: utiliser les le plus court coup possible je suis désolé. La réduction de la longueur de course produit trois avantages d'ingénierie essentiels qui ont un impact direct sur le retour sur investissement et l'EEO (efficacité globale de l'équipement).

1. le nombre de personnes Réduction de la vitesse d'impact et de l'usure des outils

La durée de vie de l'outil est souvent déterminée par la vitesse à laquelle le coup de poing frappe le matériau. Les vitesses d'impact élevées génèrent une chaleur excessive et des ondes de choc qui provoquent des éclats prématurés et une fatigue de frappe. En réduisant la longueur du coup, vous réduisez efficacement la vitesse du glissement au point d'engagement.

Les données indiquent que la réduction de la longueur de course de moitié peut diminuer la vitesse d'impact d'environ 28%je suis désolé. Par exemple, une presse à 40 mm de course peut frapper le matériau à 25 mm/s, alors qu'une presse à 20 mm de course au même SPM n'aurait un impact que à 18 mm/s. Cette réduction réduit considérablement la charge de choc sur les poinçons, allongeant considérablement les intervalles entre l'affûtage.

2. Le dépôt de la demande. Accélération de la production (SPM)

Des temps de course plus courts permettent des temps de course plus élevés par minute (SPM) sans dépasser les limites de vitesse critiques de l'outillage ou de l'équipement d'alimentation. Si vous réduisez la course de ram de 1,0 pouces à 0,5 pouces, vous pouvez théoriquement doubler la presse SPM tout en maintenant un profil de vitesse de glissement similaire. Il s'agit du principal moteur de l'estampage à grande vitesse des bornes électriques et des stratifications moteurs.

3. Le retour de la guerre Fenêtres de flux optimisées

Dans le cas de l'estampage à grande vitesse, le facteur limitant est souvent l'alimentateur, et non la presse. La bande ne doit avancer que lorsque les ponctions sont dégagées du matériau (la "fenêtre d'alimentation"). Une course plus courte maximise la partie du cycle de manivelle disponible pour l'alimentation. Avec un coup court, les poinçons nettoient le matériau plus rapidement au coup vers le haut et s'engagent plus tard au coup vers le bas, fournissant une fenêtre d'angle de manivelle plus large (par exemple, de 270 ° à 90 °) pour que le servo-alimentateur indique le matériau.

Les longs traits: dessin profond et moulage complexe

Bien que les traits courts offrent de la vitesse, ils sont physiquement impossibles pour les applications de dessin profond. La longueur de course n'est pas négociable et est régie par les dimensions physiques de la pièce et la thermodynamique du processus de formage.

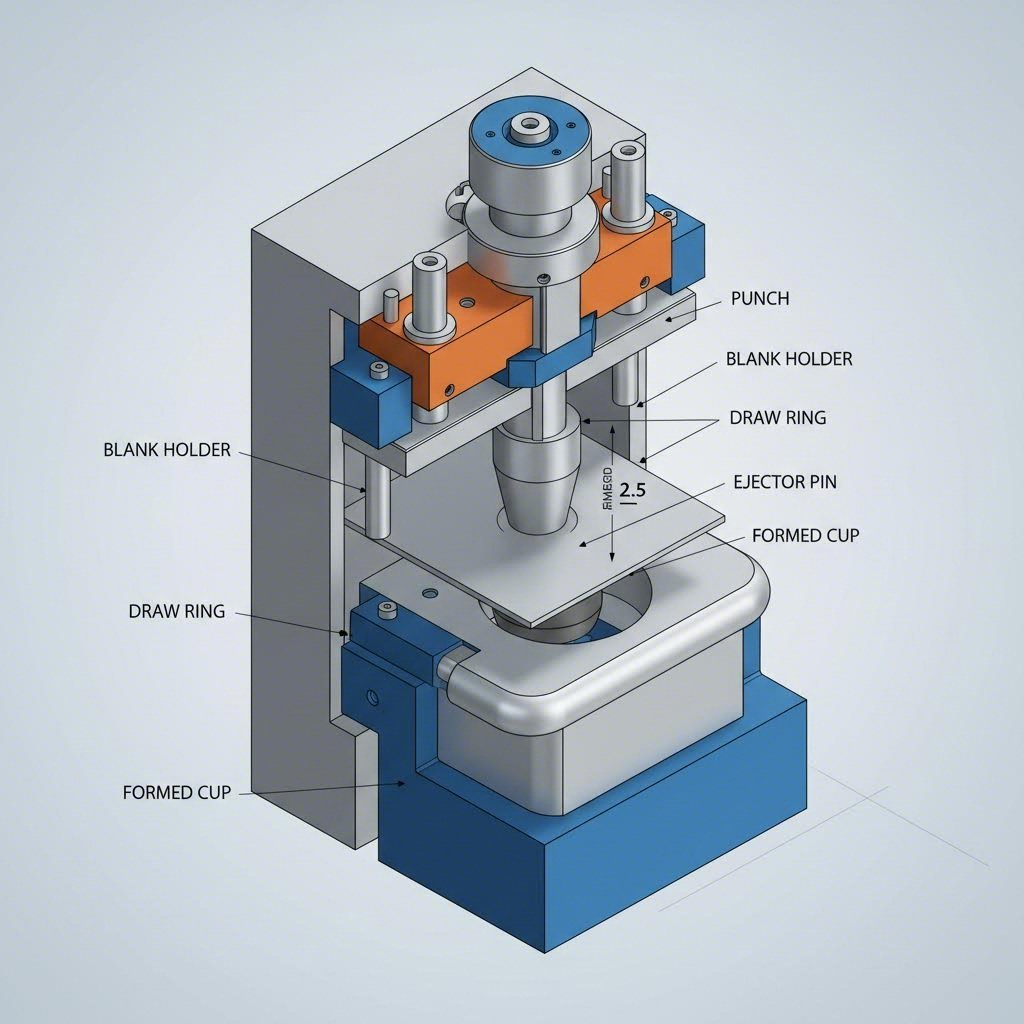

La règle de dégagement 2,5x

Pour les pièces embouties profondes (coupes, boîtes, carter), la contrainte principale est l'extraction de la pièce. Vous devez disposer d'un espace vertical suffisant pour sortir la pièce finie du moule et permettre au système de transfert de passer. La règle générale est la suivante :

Longueur de course ≥ 2,5 × Hauteur de la pièce finie

Par exemple, si vous emboutez une canette de boisson de 10 cm de haut, vous avez généralement besoin d'une course d'au moins 25 cm. Cela prend en compte les 10 cm de la pièce elle-même, la course d'extraction, ainsi que le dégagement nécessaire pour que le bras de transfert ou l'alimenteur puisse évacuer la pièce sans collision.

Disponibilité d'énergie et de couple

L'emboutissage profond nécessite un tonnage soutenu plus haut dans la course, bien avant que le coulisseau n'atteigne le point mort bas (PMB). Les presses mécaniques sont dimensionnées pour fournir leur tonnage maximal uniquement près du bas de la course (généralement à 30° au-dessus du PMB). Une course plus longue modifie la courbe de couple, ce qui peut réduire le tonnage disponible au moment du premier contact. Lors du choix d'une presse à course longue pour l'emboutissage, les ingénieurs doivent vérifier la courbe de réduction du couple pour garantir que la presse dispose d'une énergie suffisante (capacité du volant) et d'un couple suffisant pour commencer l'emboutissage à quelques centimètres au-dessus du PMB sans caler.

Calcul du longueur de course optimale

La sélection de la course précise implique une matrice de calcul prenant en compte le temps d'alimentation, la géométrie de la pièce et la vitesse de la presse. Utilisez la séquence logique suivante pour déterminer la spécification :

- Étape 1 : Déterminer le jeu minimal. Pour les pièces planes, il s'agit simplement de la hauteur de levage de la bande nécessaire pour dégager les pions. Pour les pièces embouties, appliquez la règle de 2,5 fois la hauteur.

-

Étape 2 : Calculer les exigences de la fenêtre d'alimentation. Déterminez combien de degrés du cycle du vilebrequin sont bloqués par l'engagement de l'outillage dans le matériau.

FORMULE : Angle bloqué = 2 × arcsin( (Profondeur d'emboutissage + Jeu) / (Course / 2) ). - Étape 3 : Évaluer la vitesse d'alimentation. Si l'angle "ouvert" restant est insuffisant pour permettre à votre alimenteur d'indexer la longueur de pas à la TPM souhaitée, vous devez soit augmenter la course (afin d'élargir la fenêtre), soit passer à un alimenteur servo plus rapide.

- Étape 4 : Vérifier les limites de vitesse. Calculez la vitesse d'impact au cours du coup proposé et à l'IPM. Si elle dépasse les limites recommandées pour l'acier outil (généralement dépendantes du type et de l'épaisseur du matériau), vous devez réduire le coup ou l'IPM.

Pour les fabricants exigeant une flexibilité extrême — tels que les fournisseurs automobiles de premier rang produisant à la fois des supports plats et des carrosseries embouties en profondeur — presses Servo ou les presses hydrauliques sont souvent le choix supérieur. Ces machines permettent des profils de course programmables, offrant un mode « course courte » pour l’embutissage et un mode « course longue » pour le tréfilage sur le même équipement.

Compromis opérationnels : vitesse, énergie et maintenance

Le choix de la longueur de course de presse a des répercussions à long terme sur les coûts de maintenance et d'exploitation. Utiliser une presse à longue course pour un travail à courte course (par exemple, l'emboutissage de rondelles plates sur une presse à course de 10 pouces) est une erreur courante mais coûteuse. L'excès de déplacement du coulisseau génère des frottements inutiles, gaspille l'énergie du volant d'inertie et oblige la presse à fonctionner plus lentement que ce dont elle est capable.

| Caractéristique | Course courte | Course longue |

|---|---|---|

| Application principale | Emboutissage, Coinage, Empilement haute vitesse | Embouts profonds, Cintrage profond, Tronçonnage |

| Vitesse d'impact | Faible (Meilleure durée de vie de l'outil) | Élevé (Usure accrue de l'outil) |

| Potentiel SPM | Élevé (Productivité maximale) | Faible (Limité par la vitesse) |

| Consommation d'énergie | Efficient (Moins de débattement) | Élevé (Mouvement excessif) |

En outre, le maintien de l'alignement de la presse devient critique à mesure que la course augmente. Les forces de poussée latérale sur les glissières sont amplifiées lors des opérations à longue course, particulièrement si la charge est décentrée. L'entretien régulier des glissières et du système de lubrification est indispensable pour les presses à longue course.

Pour les fabricants automobiles qui doivent composer avec ces compromis complexes, le partenariat avec un fabricant spécialisé peut souvent réduire les risques de non-concordance d'équipement. Des entreprises comme Shaoyi Metal Technology exploitent des capacités de presse avancées allant jusqu'à 600 tonnes pour gérer diverses exigences de course, fournissant des composants certifiés IATF 16949 tels que bras de commande et sous-ensembles sans nécessiter d'investissement en immobilisations internes dans des machines spécialisées à longue course.

Questions fréquemment posées

1. Doit-on choisir la vitesse de la presse en fonction de la productivité ou de l'entretien ?

Bien que la productivité (SPM) soit l'objectif, la maintenance devrait en fixer la limite. Faire fonctionner une presse plus rapidement que ce que peuvent supporter les outillages ou le système d'alimentation entraîne des micro-arrêts, des mauvais chargements et la casse d'outils, ce qui détruit l'OEE. Il est préférable de fonctionner de manière constante à 80 % de la vitesse maximale plutôt qu'à 100 % avec des arrêts fréquents et imprévus.

2. Quelle est la différence entre la course de la presse et la hauteur de fermeture ?

La course de la presse est la distance dynamique parcourue par le traversin du haut vers le bas (PMH à PMB). La hauteur de fermeture est l'espace statique disponible pour la matrice lorsque le traversin est au point le plus bas (PMB). L'augmentation de la longueur de course ne modifie pas la hauteur de fermeture, mais le réglage de la vis de réglage du chariot modifie la hauteur de fermeture sans changer la longueur de course.

3. Pourquoi une course de presse plus courte est-elle meilleure pour la durée de vie de l'outil ?

Une course plus courte réduit la vitesse d'impact du poinçon sur le matériau. Comme le traversin a une distance moindre à parcourir dans le même laps de temps, il se déplace plus lentement au moment de l'impact. Cette réduction du transfert d'énergie cinétique minimise les chocs, la génération de chaleur et l'usure abrasive sur les arêtes de coupe.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —