Pourquoi le choix entre jeux de matrices en fonte et en acier importe pour votre entreprise

Le choix du matériau pour l'ensemble de matrices qui influence chaque pièce emboutie

Imaginez que vous exploitez votre presse d'estampage à pleine capacité quand, soudain, des incohérences dimensionnelles apparaissent sur vos pièces. Vous inspectez l'outillage et découvrez une usure prématurée de votre ensemble de matrices — un problème remontant à une seule décision prise plusieurs mois auparavant : le choix d'un matériau inapproprié. Ce scénario se produit plus souvent qu'on ne le croit dans les installations de fabrication.

En ce qui concerne le choix entre les ensembles de matrices en fonte et en acier, les enjeux ne pourraient être plus élevés. Votre sélection de matériau influence directement la qualité des pièces, la durée de vie de l'outil et, en fin de compte, votre rentabilité. Pourtant, étonnamment, il reste frustrant de trouver des conseils fiables sur cette comparaison essentielle.

Pourquoi le choix du matériau fait ou défait votre opération d'estampage

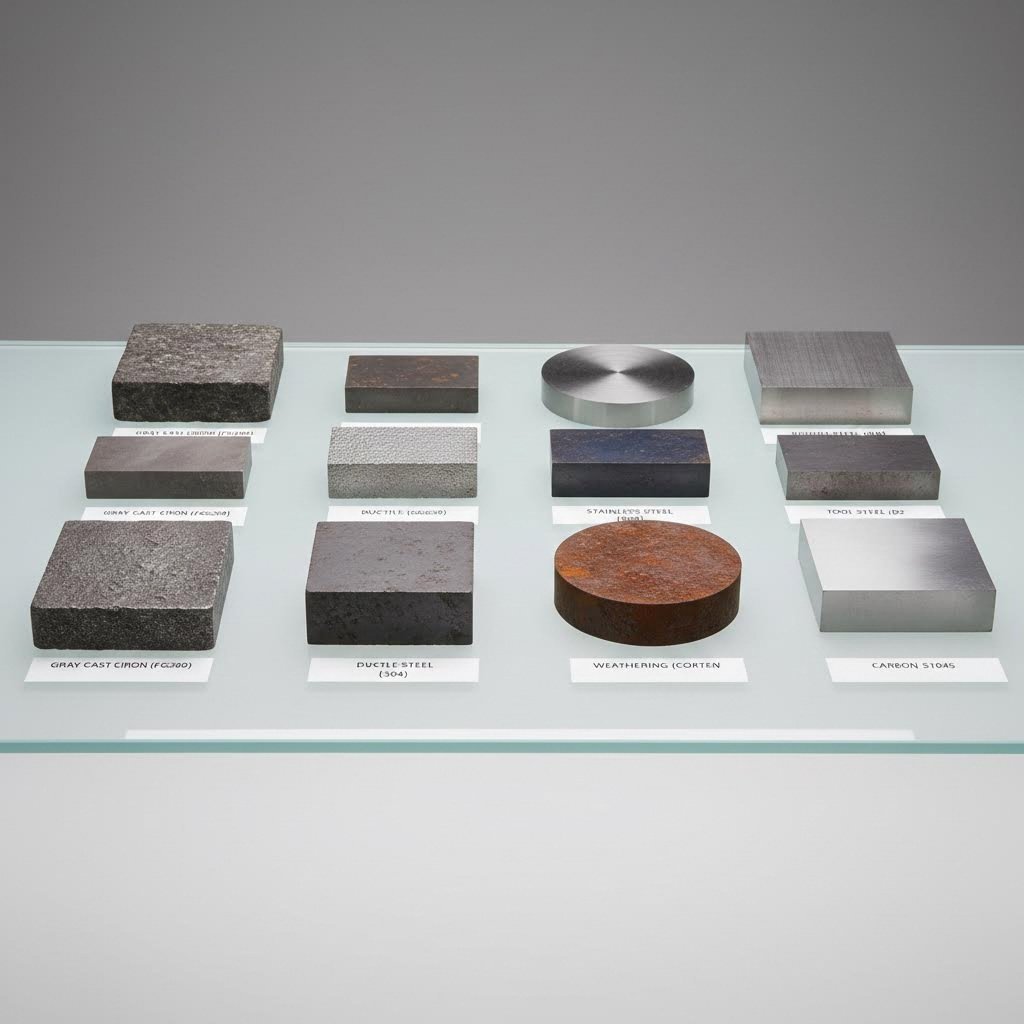

La différence entre la fonte et l'acier dans les applications de matrices dépasse largement les propriétés matérielles de base. Chaque option apporte des caractéristiques distinctes à votre opération d'estampage — de l'absorption des vibrations aux profils d'usure sous cycles répétés. Comprendre comment distinguer la fonte de l'acier ne relève pas seulement de la connaissance métallurgique ; il s'agit de prévoir le comportement de vos outillages sur des milliers, voire des millions, de cycles de production.

Acier moulé contre fonte moulée représente un compromis fondamental entre rigidité et amortissement, entre coût initial et valeur à long terme. Faire le mauvais choix peut entraîner :

- Un usure prématurée des matrices nécessitant des remplacements coûteux

- Une dérive dimensionnelle qui fait sortir les pièces des tolérances

- Des vibrations excessives qui accélèrent l'usure de la machine

- Des arrêts de production imprévus pendant des phases critiques

Les Coûts Cachés du Choix d'un Matériau Inadapté pour la Matrice

Au-delà des coûts évidents de remplacement, un mauvais choix de matériaux crée des effets en cascade dans votre exploitation. Les rejets liés à la qualité augmentent. Les intervalles de maintenance se raccourcissent. Les opérateurs de presses remarquent des changements subtils dans le comportement des outillages. Apprendre à distinguer la fonte du acier moulé vous permet d'éviter ces problèmes cumulatifs avant qu'ils ne surviennent.

Ce guide apporte ce qui manque dans les ressources existantes : un classement définitif des matériaux pour jeux de matrices, basé sur des facteurs de performance réels. Nous évaluerons chaque option selon cinq critères essentiels — durabilité, maintien de la précision, amortissement des vibrations, rapport coût-efficacité et exigences de maintenance. Que vous réalisiez des opérations de découpage à haut volume ou un emboutissage automobile de précision, vous trouverez des recommandations concrètes adaptées à votre application spécifique.

Méthodologie d'évaluation et de classement de chaque option de jeu de matrices

Choisir entre des jeux de matrices en fonte et en acier nécessite plus qu'une simple intuition ou une habitude. Vous avez besoin d'une approche structurée qui tienne compte de la performance réelle de chaque matériau dans des conditions de production réelles. C'est précisément pourquoi nous avons développé un cadre d'évaluation systématique, qui prend en compte les facteurs que les machinistes et ingénieurs expérimentés identifient constamment comme critiques.

Cinq facteurs de performance qui déterminent le classement des jeux de matrices

Lorsque vous exploitez un atelier d'emboutissage, certaines propriétés des matériaux sont plus importantes que d'autres. À partir de l'analyse des données de production et des retours de machinistes praticiens, nous avons identifié cinq facteurs clés de performance qui distinguent les jeux de matrices exceptionnels des jeux problématiques :

- Capacité d'amortissement des vibrations : À quel point le matériau absorbe efficacement les vibrations de la presse et les charges de choc pendant les cycles d'emboutissage

- Stabilité dimensionnelle sous charge : Capacité du matériau à maintenir un alignement précis lorsqu'il est soumis à des forces de formage répétées

- Résistance à l'usure au fil des cycles de production : La résistance des broches de guidage, des bagues et des surfaces de montage après des milliers d'impacts

- Usinabilité pour un ajustement précis : Facilité à obtenir des tolérances strictes lors de la fabrication et de la maintenance des ensembles d’outils

- Coût total d'acquisition : Investissement initial, entretien continu, fréquence de remplacement et coûts d'indisponibilité

Les usiniers expérimentés soulignent systématiquement l'amortissement des vibrations comme critère déterminant lors de la comparaison des matériaux. La résistance à la traction de la fonte ne raconte qu'une partie de l'histoire : c'est la structure de graphite dans la fonte qui absorbe l'énergie et empêche les vibrations de se transmettre à travers l'ensemble d'outils vers vos pièces et votre presse.

Comment nous avons pondéré chaque critère d'évaluation

Tous les facteurs n'ont pas la même importance selon les applications. Une opération de découpage à haut volume privilégie des propriétés différentes de celles d'un atelier de formage de précision. Voici comment nous avons pondéré chaque critère selon les exigences générales du poinçonnage :

| Critère d'évaluation | Poids | Pourquoi cela est important pour le poinçonnage |

|---|---|---|

| Amortissement des vibrations | 25% | Réduit les défauts des pièces, prolonge la durée de vie de la presse et améliore la qualité de la finition de surface |

| Stabilité dimensionnelle | 25% | Maintient l'alignement des matrices et garantit des dimensions de pièce constantes tout au long des cycles de production |

| Résistance à l'usure | 20% | Détermine les intervalles de maintenance et la durée de vie globale du jeu de matrices |

| Machinabilité | 15% | Influence la précision initiale de fabrication et la facilité de réparation lors de la maintenance |

| Coût total de possession | 15% | Équilibre l'investissement initial avec les coûts opérationnels à long terme |

La connaissance de la limite d'élasticité de la fonte et des valeurs de dureté du fer permet de prédire les modes d'usure, mais la résistance à la rupture de la fonte — souvent exprimée comme la résistance ultime en traction (UTS) de la fonte — indique comment le matériau supporte les charges maximales de formage. Ces résistances propres aux types de métal influencent directement les applications pour lesquelles chaque matériau est le mieux adapté.

Les seuils de volume de production jouent un rôle crucial dans les recommandations de matériaux. Pour des séries dépassant 500 000 pièces par an, l'amortissement supérieur de la fonte grise justifie souvent son coût initial plus élevé. Les volumes inférieurs peuvent privilégier des solutions en acier qui offrent des performances acceptables avec un investissement initial réduit. La limitation de la résistance à la traction de la fonte importe moins lorsque la maîtrise des vibrations conditionne vos résultats qualitatifs.

Ce cadre d'évaluation étant établi, examinons comment chaque matériau de jeu de matrices se classe selon ces facteurs critiques de performance, en commençant par les solutions en acier de précision conçues pour les applications les plus exigeantes.

Jeux de matrices en acier de précision avec support de simulation CAO

Lorsque les équipementiers automobiles exigent une qualité constante sur des millions de pièces embouties, les matrices d'emboutissage en acier de précision s'imposent comme la solution privilégiée. Il ne s'agit pas d'assemblages standards en acier fabriqués industriellement, mais de solutions conçues à l'aide d'une ingénierie assistée par ordinateur avancée, capable de prévoir et d'éviter les défauts avant même le premier coup de production.

Dans le débat continu entre fonte et matrices en acier, l'acier de précision arrive en tête pour les applications où la précision dimensionnelle et les exigences de certification ne laissent aucune place au compromis. Examinons pourquoi ce matériau est classé en première position pour les opérations d'emboutissage exigeantes.

Pourquoi l'acier de précision domine-t-il l'emboutissage automobile

La découpe automobile évolue dans un monde de microns et de millisecondes. Votre jeu de matrices de découpage doit produire des pièces identiques, que vous soyez au 100e coup ou au 1 000 000e coup. Les jeux de matrices en acier de précision excellent dans ce domaine car le matériau offre une stabilité dimensionnelle exceptionnelle sous les cycles de charge prolongés exigés par la production automobile.

Considérez ce qui se produit lors d'une opération typique avec une matrice progressive. Chaque poste effectue une fonction spécifique de formage, d'emboutissage ou de découpage, et l'alignement entre les postes doit rester parfait tout au long de la production. Le comportement élastique constant de l'acier signifie que votre jeu de matrices revient exactement à sa position initiale après chaque cycle, maintenant ainsi les relations précises entre les composants de la matrice nécessaires pour des pièces automobiles complexes.

La certification IATF 16949 est devenue un sésame obligatoire pour les fournisseurs d'outillages automobiles. Cette norme de management de la qualité garantit que chaque aspect de la conception, de la fabrication et de la validation des ensembles de matrices suit des procédures documentées traçables à des exigences de performance spécifiques. Lorsque vous produisez des pièces en acier moulé ou tout composant embouti de précision pour les grands constructeurs automobiles, le recours à des fournisseurs certifiés élimine les incertitudes liées à la qualité pouvant compromettre le lancement de la production.

L'avantage de la simulation CAO dans les ensembles de matrices modernes

C'est ici que les ensembles de matrices en acier de précision modernes se distinguent véritablement des outillages conventionnels. La simulation assistée par ordinateur permet aux ingénieurs de tester virtuellement les conceptions de matrices avant de passer à la production physique. Ils peuvent prédire l'écoulement du matériau, identifier d'éventuelles zones d'amincissement ou de fissuration, et optimiser les séquences de formage — le tout avant d'usiner la moindre pièce d'acier pour outillage.

Pensez à l'approche traditionnelle : concevoir la matrice, produire des pièces d'essai, identifier les problèmes, modifier l'outillage, recommencer. Chaque itération coûte du temps et de l'argent. La simulation CAO réduit considérablement ce cycle en résolvant les problèmes dans un environnement numérique où les modifications ne coûtent que des heures d'ingénierie.

La simulation avancée permet également une optimisation qui n'était tout simplement pas possible avec les méthodes empiriques. Les ingénieurs peuvent tester des dizaines de profils de pression de serre-flan ou de configurations de griffes d'emboutissage en quelques heures plutôt que sur plusieurs semaines. Le résultat ? Des matrices qui fonctionnent dès le premier essai, avec des taux d'approbation du premier coup qui semblaient impossibles il y a une génération.

Des fabricants comme Shaoyi illustrent cette approche moderne des ensembles de matrices acier de précision. Leur équipe d'ingénieurs allie des processus certifiés IATF 16949 à des simulations avancées par éléments finis (CAE) pour atteindre un taux d'approbation du premier passage de 93 % — un chiffre remarquable qui se traduit directement par des cycles de développement plus courts et une montée en production accélérée. Grâce à des capacités de prototypage rapide permettant de livrer les outillages initiaux en seulement 5 jours, ils démontrent comment les solutions acier de précision peuvent accélérer plutôt que retarder votre calendrier de production.

La précision requise pour ces matrices exige souvent des équipements sophistiqués. Une fraiseuse équipée d'une commande numérique (CNC) permet d'obtenir les tolérances serrées nécessaires aux composants des matrices acier, tandis qu'un jeu d'outils complet, comme un jeu de forets de qualité, garantit un positionnement correct des trous pour les broches de guidage et les fixations.

Principaux avantages des ensembles de matrices acier de précision

Lors de l'évaluation de l'acier de précision par rapport à d'autres matériaux utilisés pour les matrices, plusieurs avantages distincts se dégagent :

- Précision dimensionnelle : Le comportement prévisible de l'acier sous charge garantit des dimensions de pièces constantes tout au long de longues séries de production

- Support technique : Les fournisseurs d'acier de précision offrent généralement une assistance à la conception, des services de simulation et une expertise en dépannage

- Certification de qualité : Les certifications IATF 16949 et autres certifications automobiles fournissent une assurance qualité documentée exigée par les équipementiers

- Délai de livraison rapide : Des méthodes de fabrication avancées permettent la réalisation rapide de prototypes et réduisent les délais de développement

- Flexibilité de modification : Les jeux de matrices en acier peuvent être soudés, re-usinés et ajustés plus facilement que les alternatives moulées

Applications idéales pour les jeux de matrices en acier de précision

Toutes les opérations d'estampage n'ont pas besoin d'acier de précision, mais certaines applications l'exigent absolument. Envisagez les jeux de matrices en acier de précision lorsque votre opération implique :

- Poinçons progressifs : Un outillage multi-poste où l'alignement entre les postes influence directement la qualité des pièces

- Des opérations de formage complexes : Des emboutissages profonds, des courbes composées ou un formage séquentiel nécessitant une maîtrise précise du matériau

- Composants automobiles à tolérances étroites : Pièces dont les exigences dimensionnelles sont mesurées en centièmes de millimètre

- Emboutissage d'acier haute résistance : Matériaux avancés imposant des charges importantes sur les composants des outillages

- Pièces critiques pour la sécurité : Composants pour lesquels des défaillances de qualité entraînent des risques de responsabilité ou de rappel

Les composants en acier moulé des jeux d'outils de précision font l'objet d'inspections rigoureuses et de traitements thermiques afin de garantir des performances constantes. Contrairement aux kits de construction métalliques qui privilégient l'économie au détriment de la précision, les jeux d'outils de qualité automobile représentent le summum de la technologie des outillages en acier.

Bien que les jeux de matrices en acier de précision aient un prix élevé, le coût total s'avère souvent plus avantageux pour des applications exigeantes. Moins d'itérations d'essais, des taux de réussite initiaux plus élevés et une réduction des rebuts lors du lancement de la production compensent l'investissement initial. Lorsque votre application exige une qualité certifiée et un support technique, l'acier de précision offre une valeur inégalée.

Mais qu'en est-il des opérations de découpage à haut volume où l'amortissement des vibrations est plus important que la précision dimensionnelle ? C'est là que le fonte grise entre en jeu — et mérite elle aussi la première place pour un ensemble différent de critères.

Jeux de matrices en fonte grise pour le découpage à haut volume

Lorsque votre presse d'estampage effectue des milliers de cycles de découpage par heure, un phénomène intéressant se produit. Le jeu de matrices devient bien plus qu'un simple support d'outil — il devient un système de gestion des vibrations. C'est précisément dans ce contexte que les jeux de matrices en fonte grise occupent légitimement la première place dans les classements pour les opérations à haut volume.

Dans la comparaison entre les outillages en fonte et en acier, la fonte grise s'impose grâce à des propriétés métallurgiques que l'acier ne peut tout simplement pas reproduire. Examinons pourquoi les ingénieurs expérimentés du poinçonnage choisissent systématiquement la fonte grise pour leurs applications d'emouture les plus exigeantes.

L'amortissement vibratoire inégalé de la fonte grise pour le poinçonnage lourd

Qu'est-ce qui rend la fonte grise si exceptionnelle pour absorber les charges de choc brutales du poinçonnage à grande vitesse ? La réponse réside dans sa microstructure unique. Par définition, la fonte grise contient du graphite sous forme de lamelles réparties dans la matrice métallique. Ces lamelles de graphite agissent comme des millions d'amortisseurs minuscules, dissipant l'énergie vibratoire qui autrement se transmettrait à travers votre outillage jusqu'à la presse, et finalement jusqu'à vos pièces.

Considérez ce qui se produit lors d'une opération de découpage. Le poinçon entre en contact avec le matériau, les contraintes de cisaillement augmentent rapidement, puis — clic — la pièce découpée se sépare. Ce relâchement soudain crée une onde de choc qui se propage dans tout le système d'outillage. Dans un jeu de matrices en acier, cette énergie rebondit avec une absorption minimale. Dans une fonte grise, les lamelles de graphite transforment l'énergie mécanique en chaleur, réduisant considérablement les vibrations transmises.

Les propriétés du matériau en fonte vont au-delà de l'amortissement. La structure graphitée de la fonte grise assure une lubrification naturelle qui réduit le grippage entre les composants glissants. Les colonnes de guidage traversant les bagues présentent moins de friction et d'usure. Cette caractéristique d'autolubrification signifie que votre jeu de matrices nécessite moins d'entretien et offre des performances plus constantes sur des cycles de production prolongés.

L'usinabilité représente un autre avantage significatif. Le graphite même qui assure l'amortissement rend également la fonte grise particulièrement facile à usiner. Les outils de coupe glissent à travers le matériau, produisant d'excellentes finitions de surface sans durcissement superficiel, ce qui complique l'usinage de l'acier. Lorsque vous avez besoin d'un ajustement précis des composants de moule — et c'est toujours le cas —, la fonte grise facilite l'opération au lieu de s'y opposer.

Lorsque le volume de production justifie l'investissement dans la fonte grise

Les jeux de moules en fonte grise coûtent plus cher initialement que les alternatives en acier basique. À quel moment cet investissement est-il justifié ? La réponse dépend de vos volumes de production et de vos exigences en matière de qualité.

Les opérations dépassant 500 000 cycles par an profitent généralement d'avantages croissants en matière d'amortissement des vibrations, se traduisant par des économies substantielles. L'usure réduite de la presse, moins de problèmes de qualité des pièces et une durée de vie prolongée des matrices compensent le coût initial plus élevé. Pour les opérations de découpage atteignant plusieurs millions de cycles, la fonte grise devient non seulement préférable, mais essentielle à une production durable.

Les propriétés matérielles de la fonte grise qui expliquent sa supériorité déterminent également ses configurations idéales. Les jeux de matrices à quatre colonnes pour le découpage exploitent la masse et la stabilité de la fonte grise, offrant une base rigide indispensable aux opérations lourdes de découpage. Les semelles de grandes matrices progressives bénéficient de la stabilité thermique de la fonte grise : ce matériau conserve une constance dimensionnelle même lorsque la chaleur de production s'accumule lors de longues séries.

Avantages des jeux de matrices en fonte grise

- Amortissement supérieur des vibrations : La structure en flocons de graphite absorbe les charges de choc qui se transmettraient à travers l'acier

- Stabilité thermique : Maintient la précision dimensionnelle malgré les fluctuations de température en cours de production

- Rentable pour les grands patins de matrice : Les coûts de matière et d'usinage évoluent favorablement pour les composants plus volumineux

- Propriétés autolubrifiantes : Réduit le grippage et prolonge la durée de vie des composants de guidage

- Excellente usinabilité : Permet un ajustement précis et des modifications simples lors de la maintenance

Inconvénients des jeux de matrices en fonte grise

- Fragilité aux charges de choc : La fonte est-elle fragile ? Oui — la fonte grise manque de ductilité pour absorber un impact soudain sans risque de rupture

- Poids plus élevé : Les jeux de matrices nécessitent des équipements de manipulation plus robustes et imposent des charges plus importantes sur les traverses de presse

- Résistance à la traction limitée : Ne peut pas supporter les mêmes charges maximales que l'acier sans risquer une défaillance

- Risque de rupture : La fonte peut se fissurer ou éclater lorsqu'elle est soumise à des charges d'impact soudaines et sévères

Le facteur de fragilité mérite une attention particulière. La fonte grise excelle dans l'absorption des vibrations répétitives, mais elle ne peut pas fléchir sous une surcharge soudaine comme le ferait l'acier. Si votre exploitation comporte des risques de chocs dans les matrices ou des surcharges accidentelles, cette caractéristique doit être prise en compte dans le choix du matériau.

Applications idéales pour les jeux de matrices en fonte grise

Les propriétés uniques du matériau en fonte grise correspondent parfaitement à des scénarios d'estampage spécifiques :

- Jeux de matrices à quatre colonnes pour découpage : Stabilité maximale et maîtrise des vibrations pour les opérations de découpage à haute vitesse

- Grands semelles de matrices progressives : Stabilité thermique et dimensionnelle tout au long de cycles de production prolongés

- Production en grand volume : Opérations dépassant 500 000 cycles annuels où les avantages d'amortissement s'accumulent

- Découpage de précision : Applications où les variations de qualité dues aux vibrations entraînent des rebuts ou des retouches

- Emboutissage de matériaux épais : Opérations générant des charges de choc importantes lors de la séparation du matériau

Lorsque votre opération de découpage exige un contrôle vibratoire maximal et que vous produisez des volumes justifiant l'utilisation d'outillages haut de gamme, la fonte grise offre des performances que les alternatives en acier ne peuvent tout simplement pas égaler. Ce matériau s'est forgé une réputation bien méritée auprès des professionnels de l'emboutissage, et pour cause.

Mais que faire si vous avez besoin d'une ténacité supérieure à celle offerte par la fonte grise, tout en souhaitant un meilleur amortissement qu'avec l'acier ? C'est là qu'intervient la fonte ductile, qui propose un compromis intéressant pour les applications qui ne se classent pas clairement dans l'une ou l'autre catégorie.

Ensembles d'emporte-pièces en fonte ductile pour des performances équilibrées

Que se passe-t-il lorsque vous avez besoin d'une résistance supérieure à celle que l'acier gris peut offrir, tout en appréciant l'amortissement des vibrations dont l'acier est dépourvu ? Vous optez pour la fonte ductile, également appelée fonte à graphite sphéroïdal (SG) ou fonte nodulaire. Ce matériau occupe une position stratégique intermédiaire dans le débat entre fontes et aciers pour jeux de matrices, combinant des caractéristiques propres aux deux familles de matériaux afin de résoudre des problèmes spécifiques de fabrication.

La compréhension de la différence entre la fonte SG et la fonte (plus précisément la fonte grise) commence par l'analyse de ce qui se produit au niveau microscopique. Alors que la fonte grise contient du graphite sous forme de lamelles, la fonte ductile présente du graphite en forme de minuscules sphéroïdes ou nodules. Ce changement structurel, apparemment mineur, entraîne un comportement mécanique radicalement différent, ouvrant la voie à des applications pour lesquelles ni la fonte grise ni l'acier ne sont totalement adaptés.

La fonte ductile comble l'écart entre résistance et amortissement

Pensez au défi auquel sont confrontées de nombreuses opérations d'estampage. La fonte grise excelle dans l'absorption des vibrations, mais peut se fracturer sous un impact soudain. L'acier supporte bien les charges de choc, mais transmet chaque vibration directement à travers le jeu de matrices. Que faire si votre application implique des forces de formage modérées avec des charges de choc occasionnelles ? Aucune des deux solutions extrêmes ne fonctionne parfaitement.

La structure en graphite nodulaire de la fonte ductile apporte la réponse. Ces particules de graphite sphéroïdales absorbent encore l'énergie vibratoire — même si ce n'est pas tout à fait aussi efficacement que les lamelles de la fonte grise. Toutefois, leur forme arrondie élimine les points de concentration de contraintes qui rendent la fonte grise fragile. Le résultat ? Un matériau qui se déforme plutôt que de rompre lorsqu'il est surchargé, tout en offrant des avantages d'amortissement significatifs.

La différence entre la fonte et l'acier moulé devient particulièrement évidente lorsque l'on examine la manière dont chacun réagit aux chocs. L'acier se déforme de façon plastique sous une charge excessive. La fonte grise se fracture avec peu d'avertissement. La fonte ductile, quant à elle, se comporte davantage comme l'acier à cet égard : elle peut absorber des impacts inattendus sans rupture catastrophique tout en conservant une grande partie de l'absorption des vibrations caractéristique de la famille des fontes.

Lorsque l'on compare les propriétés de la fonte et de l'acier moulé dans les applications de jeux de matrices, la fonte ductile offre systématiquement des valeurs de résistance à la traction deux à trois fois supérieures à celles de la fonte grise. La limite d'élasticité suit une tendance similaire. Cet avantage en termes de résistance signifie que les jeux de matrices en fonte ductile peuvent supporter des opérations de formage qui dépasseraient les limites de la fonte grise.

Lorsque la fonte au graphite sphéroïdal surpasse à la fois la fonte grise et l'acier

La comparaison entre la fonte au graphite sphéroïdal et la fonte grise révèle des scénarios spécifiques dans lesquels la fonte ductile s'impose clairement. Prenons les opérations de formage — emboutissage, pliage et mise en forme — qui impliquent une charge prolongée plutôt qu'un choc brutal comme lors du poinçonnage. Ces applications génèrent moins de vibrations que le poinçonnage, mais bénéficient tout de même d'un certain amortissement. Elles nécessitent également des jeux de matrices capables de supporter la contrainte continue due à l'écoulement du métal sous pression.

Les jeux de matrices à deux colonnes pour les opérations de formage constituent une application idéale pour la fonte ductile. La combinaison de résistance et d'amortissement de ce matériau correspond parfaitement au profil de charge. Vous obtenez un niveau d'absorption des vibrations suffisant pour préserver la qualité des pièces et protéger les composants de la presse, ainsi que la ténacité nécessaire pour résister aux efforts de formage sans risque de rupture.

Les productions de volume moyen privilégient souvent les aciers en fonte, comme la fonte ductile. Pour des volumes compris entre 100 000 et 500 000 cycles annuels, vous avez besoin de performances supérieures à celles que l'acier doux peut offrir, sans toutefois nécessiter la capacité d'amortissement maximale de la fonte grise. La fonte ductile constitue un compromis optimal, tant sur le plan économique que mécanique.

Avantages des jeux de matrices en fonte ductile

- Résistance à la traction et limite d'élasticité plus élevées : Environ deux à trois fois plus résistante que la fonte grise, ce qui permet son utilisation dans des applications plus exigeantes

- Bonne usinabilité : Bien qu'un peu plus difficile à usiner que la fonte grise, elle se travaille tout de même mieux que les alternatives en acier

- Meilleure résistance aux chocs : La structure en graphite nodulaire permet une déformation plastique plutôt qu'une rupture fragile sous impact

- Amortissement modéré des vibrations : Conserve des caractéristiques d'absorption significatives malgré les modifications structurelles

- Une meilleure durée de vie en fatigue : Supporte mieux les charges cycliques que la fonte grise lors de longues séries de production

Inconvénients des jeux de matrices en fonte ductile

- Plus coûteux que la fonte grise : Des coûts matériels et de transformation plus élevés augmentent l'investissement initial

- Amortissement inférieur à celui de la fonte grise : La structure nodulaire sacrifie une partie de l'absorption des vibrations au profit de gains en résistance

- Nécessite un traitement thermique plus précis : L'obtention de propriétés optimales exige un contrôle métallurgique rigoureux durant la production

- Disponibilité limitée : Moins de fonderies spécialisées dans les pièces de fonte ductile de précision comparées à la fonte grise

Applications idéales pour les jeux de matrices en fonte ductile

Quand la fonte ductile est-elle la solution la plus pertinente pour votre exploitation ? Envisagez ce matériau lorsque votre application d'estampage implique :

- Ensembles de matrices à deux colonnes pour le formage : Applications où les forces de formage exigent une résistance supérieure à celle du fonte grise

- Production en série moyenne : Séries comprises entre 100 000 et 500 000 cycles par an, bénéficiant de propriétés équilibrées

- Charges de choc modérées : Opérations comportant des chocs occasionnels susceptibles de provoquer la rupture de la fonte grise

- Opérations d’emboutissage : Emboutissages profonds et formes complexes où la charge prolongée prédomine sur le choc brutal

- Matrices progressives avec stations de formage : Outils combinant découpage et formage, où différentes stations sont soumises à des conditions de charge différentes

La différence entre la fonte et l'acier moulé devient moins une question de choisir l'un ou l'autre, mais davantage de reconnaître que la fonte ductile offre une troisième voie légitime. Pour les opérations situées entre l'amortissement de la fonte grise et la ténacité de l'acier, la fonte GS fournit une solution équilibrée méritant une considération sérieuse.

Bien sûr, certaines applications n'exigent ni amortissement ni performance équilibrée — elles requièrent avant tout une résistance maximale à l'usure. C'est là qu'interviennent les jeux de matrices en acier outil, qui se vendent à des prix élevés en raison de leur extrême durabilité.

Jeux de matrices en acier outil pour une résistance maximale à l'usure

Certaines applications d'emboutissage sollicitent les outillages de manière si violente que les matériaux ordinaires ne peuvent tout simplement pas y résister. Lorsque vous emboutissez des aciers à haute résistance abrasifs, que vous devez respecter des tolérances mesurées en microns, ou que vous réalisez des séries de production allant jusqu'à plusieurs dizaines de millions de pièces, les matériaux standards pour jeux de matrices atteignent leurs limites. C'est dans ces cas que les jeux de matrices en acier outil justifient leur prix élevé.

Dans le débat acier contre fonte, l'acier outil représente l'extrémité du spectre en termes de dureté et de résistance à l'usure. Quelle est la matière la plus résistante, la fonte ou l'acier ? Face à l'abrasion causée par des matériaux avancés, l'acier outil l'emporte nettement. Examinons à quel moment l'investissement dans ce matériau haut de gamme présente un sens économique rationnel.

Ensembles de matrices en acier à outils pour applications extrêmes de résistance à l'usure

Imaginez le poinçonnage de panneaux automobiles en acier haute résistance avancé — des matériaux dont la résistance à la traction dépasse 1 000 MPa et qui éroderaient rapidement les outillages conventionnels. Ou imaginez une série de production visant 10 millions de pièces brutes, où chaque millième de pouce compte. Ces scénarios exigent des matériaux de matrice conçus pour résister aux contraintes extrêmes.

L'acier à outils mérite sa réputation grâce à une métallurgie soigneusement contrôlée. Contrairement aux aciers au carbone standards, les aciers à outils contiennent des alliages précisément équilibrés — chrome, molybdène, vanadium et tungstène — qui forment des structures de carbures extrêmement dures au sein de la matrice d'acier. Ces carbures résistent bien mieux à l'usure abrasive que tout ce que la famille des fontes peut offrir.

La comparaison de la résistance entre le fer et l'acier devient particulièrement pertinente lorsqu'on aborde les mécanismes d'usure. Bien que la structure en graphite du fonte soit excellente pour absorber les vibrations, ces inclusions de graphite créent des zones plus tendres que les matériaux abrasifs attaquent. L'acier à outils présente une surface uniformément dure qui résiste à l'érosion cycle après cycle.

La souplesse du traitement thermique constitue un autre avantage clé. Vous pouvez spécifier des composants de matrice en acier à outils avec différents niveaux de dureté selon leur fonction. Les surfaces d'usure peuvent atteindre 60-62 HRC, tandis que les zones nécessitant de la ténacité restent à 50-54 HRC. Cette approche sur mesure optimise les performances de l'ensemble de la matrice.

Le choix premium pour le poinçonnage de matériaux abrasifs

Quand le coût nettement plus élevé de l'acier à outils se justifie-t-il réellement ? Prenons en compte ces scénarios spécifiques où les différences de résistance entre acier et fonte se traduisent par des avantages concrets en production :

Poinçonnage de matériaux abrasifs : Les aciers à haute résistance avancés, les aciers inoxydables et les matériaux avec calamine ou revêtements de surface accélèrent l'usure des outillages conventionnels. La structure riche en carbures de l'acier à outils résiste à cette abrasion, prolongeant considérablement la durée de vie des matrices par rapport aux alternatives plus tendres.

Tolérances extrêmement serrées : Lorsque vos exigences dimensionnelles ne permettent aucune marge d'erreur due à la dérive par usure, l'acier à outils maintient ses tranchants et ses surfaces de formage au fil des volumes de production qui dégraderaient d'autres matériaux. Les composants aérospatiaux entrent souvent dans cette catégorie.

Longévité du jeu de matrices comme priorité : Certaines applications justifient un investissement initial maximal afin de minimiser les changements de série et les interventions de maintenance. Lorsque les interruptions de production coûtent plus cher que la surcharge liée à l'outillage, l'acier à outils devient une solution économiquement pertinente.

Pour les applications les plus exigeantes, certains fabricants prévoient des plaquettes en carbure de tungstène aux points critiques d'usure. Bien que plus coûteux encore que l'acier outil, le carbure de tungstène offre une résistance à l'usure proche de celle du diamant, prolongeant ainsi la durée de vie de la matrice dans les applications où l'acier outil seul ne résisterait pas.

Avantages des jeux de matrices en acier outil

- Résistance exceptionnelle à l'usure : Les alliages formeurs de carbure créent des surfaces résistantes à l'abrasion causée par les matériaux les plus exigeants

- Maintient la précision sur des millions de cycles : Stabilité dimensionnelle tout au long de longues séries de production qui useraient des matériaux plus tendres

- Traitement thermique possible pour une dureté spécifique : Des propriétés personnalisables permettent d'optimiser les différents composants et applications des jeux de matrices

- Maintien supérieur du tranchant : Les composants de coupe et de perforation restent tranchants beaucoup plus longtemps que les alternatives en acier standard

- Des modes d'usure prévisibles : Une dureté uniforme assure un usure régulier et maîtrisable, plutôt que des pannes inattendues

Inconvénients des jeux de matrices en acier outil

- Coût de matière le plus élevé : Les alliages haut de gamme et le traitement thermique spécialisé augmentent considérablement l'investissement initial

- Usinage plus difficile : La haute dureté nécessite des outils de coupe spécialisés, des vitesses plus lentes et une expertise accrue en usinage

- Amortissement des vibrations inférieur à celui de la fonte : La structure dense et uniforme transmet les charges de choc au lieu de les absorber

- Complexité de réparation : Le soudage et la modification nécessitent des procédures spécialisées afin de préserver l'intégrité métallurgique

- Délais plus longs : Les matériaux et traitements spécialisés prolongent les délais de production par rapport aux options conventionnelles

Applications idéales pour jeux de matrices en acier à outils

En raison du prix élevé de l'acier à outils, il convient de l'utiliser uniquement dans les applications où ses propriétés uniques apportent des retours mesurables. Envisagez les jeux de matrices en acier à outils lorsque votre activité implique :

- Matrices de découpage de précision : Applications où la netteté du tranchant influence directement la qualité des pièces et la formation de bavures

- Poinçonnage des aciers à haute résistance : Matériaux automobiles avancés qui usent rapidement les outillages conventionnels

- Production de composants aéronautiques : Pièces dont les tolérances dimensionnelles et la traçabilité des matériaux justifient l'utilisation d'outillages haut de gamme

- Production à volume ultra-élevé : Des cycles dépassant 5 à 10 millions d'opérations, où la longévité de la matrice devient le facteur de coût dominant

- Emboutissage de matériaux abrasifs : Matériaux revêtus, aciers inoxydables ou pièces avec calamine qui accélèrent l'usure

La question de savoir ce qui est plus résistant, le fer ou l'acier, trouve sa réponse la plus claire dans les applications en acier à outils. Bien que la fonte moulée offre un amortissement supérieur et que la fonte grise excelle dans l'absorption des vibrations, rien ne rivalise avec un acier à outils correctement traité thermiquement pour résister à l'abrasion meulante qui détruit les autres matériaux.

Bien sûr, toutes les opérations n'ont pas besoin — ni ne peuvent justifier — le prix élevé de l'acier à outils. Pour les travaux de prototypage et les petites séries, une solution plus économique est souvent plus judicieuse sur le plan commercial. C'est là qu'interviennent les jeux de matrices en acier doux.

Jeux de matrices en acier doux pour les opérations soumises à des contraintes budgétaires

Et si vous développiez une nouvelle pièce et aviez besoin d'outillages rapidement, sans engager de capitaux importants avant la validation du design ? Ou peut-être que vous produisez un petit lot pour lequel l'utilisation de matériaux haut de gamme ne se justifie pas ? C’est précisément dans ces cas que les jeux de matrices en acier doux trouvent leur place dans le débat entre fonte et acier pour les matrices.

L'acier doux n'offre pas les mêmes performances que la fonte grise en termes d'amortissement, ni la résistance à l'usure de l'acier outil. Mais il apporte quelque chose d'aussi précieux pour les applications adaptées : l'accessibilité. Lorsque les contraintes budgétaires orientent les décisions et que la flexibilité prime sur la longévité, l'acier doux constitue une solution pratique.

Jeux de matrices en acier doux pour prototypes et petites séries

Comprendre la différence entre l'acier et la fonte devient particulièrement pertinent pendant les phases de développement de produit. Vous itérez sur les conceptions, testez des concepts et affinez la géométrie. Investir dans des matériaux haut de gamme pour jeux de matrices à ce stade n'a souvent que peu d'intérêt — vous pourriez modifier ou abandonner l'outillage après seulement quelques centaines de pièces.

L'acier doux excelle dans ce contexte car il se travaille rapidement et se modifie facilement. Besoin de déplacer une broche de guidage ? Soudez le trou existant et percez-en un nouveau. Vous constatez que votre géométrie de formage nécessite un ajustement ? L'acier doux accepte des modifications qui seraient impraticables, voire impossibles, avec de l'acier outil trempé ou de la fonte fragile.

La question de savoir lequel est le plus résistant, de l'acier ou de la fonte, manque de pertinence dans les applications de prototypage. La résistance importe moins lorsque vous produisez des dizaines ou des centaines de pièces plutôt que des millions. Ce qui compte, c'est d'obtenir rapidement un outillage fonctionnel dans votre presse afin de valider vos conceptions et avancer.

Le fonte est-elle de l'acier ? Non — ce sont des matériaux fondamentalement différents. Toutefois, pour des applications en petites séries, l'acier doux offre des performances adéquates à une fraction du coût. Vous sacrifiez la durabilité au profit de l'accessibilité, et ce compromis est tout à fait justifié lorsque l'outillage ne sera pas utilisé sur une longue durée de production.

Quand les contraintes budgétaires rendent l'acier doux un choix judicieux

Toute opération de fabrication fait face à des contraintes de ressources. Le capital investi dans des jeux de matrices haut de gamme ne peut pas financer d'autres améliorations. Les jeux de matrices en acier doux libèrent du budget pour les applications où les matériaux premium apportent réellement un retour sur investissement.

Prenons l'exemple de séries de production inférieures à 50 000 pièces. À ces volumes, la résistance supérieure à l'usure de l'acier à outils ou les avantages d'amortissement de la fonte justifient rarement leurs coûts plus élevés. Il est probable que le jeu de matrices devienne obsolète en raison de modifications de conception avant même de s'user par usage en production.

La comparaison entre fonte et acier révèle une autre considération pratique : le délai d'approvisionnement. Les ensembles de matrices en acier doux sont expédiés plus rapidement car le matériau est facilement disponible et peut être usiné sans outillage spécialisé ni traitement thermique. Lorsque les fenêtres commerciales exigent une réponse rapide, l'acier doux vous permet de démarrer la production tandis que vos concurrents attendent des matériaux plus coûteux.

Avantages des ensembles de matrices en acier doux

- Coût initial le plus bas : Les coûts de matière et d'usinage sont nettement inférieurs à ceux des alternatives en fonte ou en acier outil

- Facilement disponible : Les nuances standard sont en stock chez tous les fournisseurs d'acier, éliminant ainsi les retards d'approvisionnement

- Facile à usiner et à modifier : L'outillage conventionnel et les pratiques standards de l'atelier permettent d'effectuer toutes les opérations de fabrication

- Soudable et réparable : Les modifications et réparations s'effectuent par des procédés de soudage simples, sans procédés spéciaux

- Délais d'approvisionnement les plus courts : L'absence de fonderie ou de traitement thermique spécialisé prolonge votre planning de production

Inconvénients des jeux de matrices en acier doux

- Usure plus rapide : La moindre dureté signifie que les surfaces de guidage et les zones de fixation se dégradent plus rapidement en cycle de production

- Moins de stabilité dimensionnelle : Le matériau peut se déplacer ou se déformer sous des charges répétées, affectant l'alignement au fil du temps

- Nécessite un remplacement plus fréquent : Une durée de vie plus courte entraîne des coûts plus élevés à long terme pour des applications de production prolongées

- Mauvaise amortisation des vibrations : Transmet directement les charges de choc à travers le jeu de matrices vers la presse et les pièces

- Options limitées de traitement thermique : Ne permet pas d'atteindre les niveaux de dureté qui prolongent la durée de vie dans des applications exigeantes

Applications idéales pour jeux de matrices en acier doux

L'acier doux est pertinent lorsque les circonstances privilégient la rapidité et la flexibilité plutôt que la performance maximale. Envisagez ce matériau lorsque votre situation implique :

- Jeux de matrices de prototypage : Outils initiaux pour la validation de conception avant de passer à des matériaux adaptés à la production

- Courtes séries de production : Lots inférieurs à 50 000 pièces où le coût de l'outillage domine l'économie unitaire totale

- Changements fréquents de conception : Produits encore en évolution, pour lesquels des modifications d'outillage interviennent régulièrement

- Opérations secondaires : Outils auxiliaires pour des opérations qui ne justifient pas un investissement élevé

- Formation et installation : Jeux de matrices utilisés pour la formation des opérateurs ou le développement de procédés, lorsque la qualité de production n'est pas critique

La différence entre la fonte et l'acier devient particulièrement évidente en production prolongée. Pour des applications à court terme, l'acier doux offre une performance acceptable à un prix abordable. L'essentiel est d'adapter le choix du matériau aux exigences de l'application — éviter de surdimensionner les outillages pour des tâches qui ne nécessitent pas de solutions haut de gamme.

Toutes les options de matériaux pour les jeux de matrices ayant désormais été évaluées individuellement, comment synthétiser ces informations afin de prendre des décisions claires pour vos applications spécifiques ? La section suivante regroupe l'ensemble des éléments dans une matrice comparative complète, conçue pour une consultation rapide.

Matrice de comparaison des matériaux de la matrice complète

Vous avez exploré individuellement les forces et les limites de chaque matériau. La question pratique se pose maintenant : lequel convient réellement à votre exploitation ? Plutôt que de vous obliger à naviguer entre différentes sections, cette comparaison regroupe l'ensemble des informations sous une forme directement exploitable, que vous pourrez consulter chaque fois que surgira une question relative au choix du matériau.

Comprendre la différence entre la fonte et l'acier — et plus précisément, la différence entre la fonte et l'acier moulé — devient simple lorsque l'on examine les options côte à côte. Clarifions la situation grâce à une comparaison directe.

Comparaison côte à côte des performances pour tous les matériaux

Ce tableau présente les caractéristiques essentielles de performance qui déterminent le matériau adapté à votre application d'estampage. Observez comment la différence entre fonte et acier se manifeste selon plusieurs dimensions — non seulement la résistance, mais aussi l'amortissement, le coût et les configurations optimales.

| Type de matériau | Amortissement des vibrations | Résistance à l'usure | Fourchette de prix | Meilleure configuration de jeu de matrices | Volume de production idéal |

|---|---|---|---|---|---|

| Acier de Précision | Faible | Élevé | $$-$$$ | Deux colonnes, arrière-colonne pour matrices progressives | 100K-5M+ cycles |

| Fonte grise | Excellent | Modéré | $$ | Quatre colonnes pour l'emboutissage, applications à grande empreinte de matrice | 500K+ cycles |

| Fonte ductile | Bon | Moyen-Élevé | $$-$$$ | Deux colonnes pour les opérations de formage | 100K-500K cycles |

| Acier outil | Faible | Excellent | $$$$ | Emboutissage de précision, toute configuration | 5M+ cycles |

| Acier doux | Faible | Faible | $ | Toute configuration pour petites séries | Moins de 50K cycles |

Les composants de plateau de matrice et d'empreinte de matrice interagissent différemment selon la configuration et le choix du matériau. Les empreintes en fonte grise excellent dans l'absorption des chocs répétitifs de l'emboutissage, tandis que les plateaux de matrice en acier de précision maintiennent les relations dimensionnelles exigées par les matrices progressives.

Adapter le matériau de l'ensemble de matrices à votre opération spécifique

Quel est le plus résistant, l'acier ou le fer ? Cela dépend entièrement de ce que signifie la résistance dans votre application. La résistance à la traction favorise l'acier. L'absorption des vibrations favorise la fonte. La véritable question n'est pas de savoir quel matériau est universellement meilleur, mais lequel résout votre problème spécifique.

Utilisez ce cadre de décision pour adapter les matériaux aux opérations :

- Choisissez la fonte grise si : Votre opération privilégie l'amortissement des vibrations, vous effectuez de l'ébauchage en grande série dépassant 500 000 cycles annuels, vous avez besoin d'une stabilité thermique pour de grandes semelles de matrice, ou la qualité de la finition de surface dépend de la minimisation des chocs transmis.

- Choisissez l'acier de précision si : Votre application exige une certification IATF 16949, vous produisez des composants automobiles complexes avec des tolérances strictes, vous avez besoin d'un soutien technique et de simulations CAO validées, ou vos matrices progressives exigent une cohérence dimensionnelle absolue entre les postes.

- Choisissez la fonte ductile si : Vos opérations de formage nécessitent plus de résistance que ce que l'acier gris peut offrir, vous produisez des volumes moyens compris entre 100 000 et 500 000 cycles, votre application implique des charges par choc occasionnelles qui pourraient entraîner une rupture de l'acier gris, ou vous avez besoin d'un bon équilibre entre amortissement et caractéristiques mécaniques.

- Choisissez l'acier outil si : Vous emboutissez des matériaux abrasifs à haute résistance, les tolérances doivent être maintenues sur plusieurs dizaines de millions de cycles, la résistance à l'usure justifie un investissement supérieur, ou vous produisez des composants aérospatiaux soumis à des exigences strictes.

- Choisissez l'acier doux si : Vous prototypiez des conceptions avant de passer à la fabrication d'outillages de production, vos séries de production restent inférieures à 50 000 pièces, les contraintes budgétaires priment sur la durabilité, ou vous avez besoin de délais courts et d'une grande flexibilité de modification.

Adaptation des matériaux aux opérations d'emboutissage

Au-delà des volumes de production, le type d'opération d'emboutissage influence le choix du matériau. Voici comment chaque opération correspond aux choix de matériaux :

Opérations de découpage : La rupture soudaine et le choc liés à la séparation du matériau exigent un excellent amortissement des vibrations. La fonte grise domine ce domaine, sa structure en feuillets de graphite absorbant l'énergie qui sinon se transmettrait à votre presse et à vos pièces. Pour des volumes élevés ou des matériaux abrasifs, des composants de matrice en acier outil aux arêtes de coupe prolongent la durée de service.

Opérations de formage : Les opérations d'emboutissage, de pliage et de formage imposent une charge soutenue plutôt qu'un choc brutal. La fonte ductile, grâce à son association de résistance et d'amortissement modéré, convient bien à ces applications. L'acier de précision est utilisé pour des formes automobiles complexes où la précision dimensionnelle prime sur le contrôle des vibrations.

Opérations d’emboutissage : Les emboutissages profonds sollicitent les matrices différemment que le poinçonnage : le matériau s'écoule sous pression continue plutôt que de se séparer brusquement. La fonte ductile supporte bien ces efforts soutenus tout en offrant un certain bénéfice d'amortissement. L'acier de précision excelle lorsque la profondeur d'emboutissage et les tolérances d'épaisseur de paroi déterminent les exigences de qualité.

Poinçons progressifs : L'outillage multi-postes combine l'emboutissage, le poinçonnage et le formage dans un seul ensemble de matrices. Ce profil de charge mixte favorise souvent l'acier de précision pour la structure de la plaque de matrice — maintenant l'alignement des postes — tandis que les postes individuels peuvent intégrer différents matériaux selon leurs fonctions spécifiques.

Le bon choix de matériau équilibre les exigences techniques de votre opération avec les réalités économiques. Les matériaux haut de gamme offrent des avantages dans les applications exigeantes, mais gaspillent des ressources lorsque des solutions plus simples suffisent. Adaptez le matériau à la mission, et vos ensembles de matrices fourniront la performance exigée par votre production.

Recommandations finales pour votre application d'estampage

Vous avez examiné les caractéristiques techniques, pesé les compromis et comparé les matériaux selon chaque dimension critique. Vient maintenant le moment le plus important : transformer ces connaissances en décisions capables d'améliorer votre opération de poinçonnage. Pour quoi le matériau en acier moulé est-il le mieux adapté ? Quand la fonte grise justifie-t-elle son investissement ? Comment mettre en œuvre un processus de sélection de jeu de matrices qui donne systématiquement des résultats ?

Les réponses dépendent de votre contexte de fabrication spécifique. Résumons l'ensemble en recommandations concrètes que vous pouvez appliquer immédiatement.

Votre cadre de décision pour le choix du matériau des jeux de matrices

Après avoir évalué les jeux de matrices en fonte moulée par rapport à ceux en acier selon cinq dimensions de performance, des tendances claires se dégagent selon les contextes de fabrication. Voici comment associer votre opération au choix de matériau optimal :

Pour les travaux destinés aux équipementiers automobiles nécessitant certification et précision : Les ensembles de matrices en acier de précision avec assistance technique représentent la meilleure voie à suivre. La combinaison de la certification IATF 16949, du soutien par simulation CAO et de la constance dimensionnelle sur des millions de cycles répond à toutes les exigences des constructeurs automobiles. Lorsque votre client audite vos fournisseurs d'outillages et s'attend à des systèmes qualité documentés, les solutions en acier de précision provenant de partenaires certifiés offrent à la fois les performances et la documentation requises.

Comprendre comment utiliser efficacement les matériaux d'outillage implique de reconnaître que les applications automobiles ne permettent aucun compromis sur les systèmes qualité. Vos clients de niveau 1 attendent une traçabilité, des processus validés et un support technique en cas de problème.

Pour les opérations de découpage à haut volume : La fonte grise reste le choix privilégié lorsque l'amortissement des vibrations détermine la qualité finale. Les opérations dépassant 500 000 cycles annuels profitent de l'absorption exceptionnelle aux chocs, de la stabilité thermique et des propriétés d'auto-lubrification de la fonte grise. La structure en flocons de graphite du matériau accomplit ce que l'acier ne peut tout simplement pas faire : elle convertit l'énergie mécanique en chaleur au lieu de transmettre les vibrations à vos pièces et à la presse.

Pourquoi la fonte est-elle meilleure pour l'emboutissage ? Parce que le cisaillement brutal et le choc liés à la séparation du matériau créent exactement le type d'impact répétitif que la fonte grise absorbe le plus efficacement. Ce n'est pas une théorie : c'est pourquoi les ingénieurs expérimentés en emboutissage spécifient systématiquement la fonte grise pour leurs applications d'emboutissage les plus exigeantes.

Pour des applications d'emboutissage équilibrées : La fonte ductile comble le fossé lorsque votre application exige plus de ténacité que ce que la fonte grise peut offrir, tout en conservant l'amortissement que l'acier ne possède pas. La production à volume moyen entre 100 000 et 500 000 cycles, les opérations de formage avec une charge soutenue, ainsi que les applications soumises à des chocs occasionnels privilégient le profil équilibré des propriétés de la fonte ductile.

Pour une résistance extrême à l'usure : L'acier à outils justifie son surcoût lorsque vous emboutissez des matériaux abrasifs à haute résistance ou visez des séries de production de plusieurs dizaines de millions de pièces. Quelle est la comparaison entre l'acier moulé et l'acier à outils dans ces applications ? L'acier moulé offre de bonnes propriétés générales, mais la structure riche en carbures de l'acier à outils résiste à l'usure abrasive à un niveau que d'autres matériaux ne peuvent égaler.

Pour la prototypage et les courtes séries : L'acier doux offre une solution accessible lorsque le budget et les délais sont prioritaires par rapport à la longévité. Réservez l'utilisation de vos matériaux haut de gamme pour les outillages de production — utilisez l'acier doux pour valider rapidement et économiquement vos conceptions.

Le bon matériau pour le jeu de matrices n'est pas nécessairement l'option la plus résistante ou la plus coûteuse : c'est celui qui correspond à vos exigences spécifiques tout en offrant la meilleure valeur globale sur l'ensemble du cycle de production.

Étapes suivantes pour optimiser vos outillages d'emboutissage

Le choix du matériau ne représente qu'un aspect de l'optimisation des jeux de matrices. Un partenaire technique adapté peut maximiser les performances, quel que soit le matériau choisi. Voici comment avancer efficacement :

Audit de vos applications actuelles : Examinez vos jeux de matrices existants selon le cadre décisionnel décrit ci-dessus. Utilisez-vous des matériaux haut de gamme là où un acier doux suffirait ? Employez-vous de la fonte grise dans des applications nécessitant de l'acier précis ? Identifier ces inadéquations permet de saisir immédiatement des opportunités d'optimisation.

Quantifiez vos besoins : Documentez les volumes de production, les tolérances requises, les types de matériaux emboutis et les taux de rejet qualité. Ces données précises permettent une sélection éclairée du matériau, plutôt que des suppositions.

Mobilisez un support technique qualifié : Les applications complexes d’emboutissage bénéficient de partenaires qui maîtrisent à la fois la science des matériaux et la conception pratique des outillages. La simulation CAO, la spécification appropriée des matériaux et l’expertise manufacturière s’allient pour fournir des outillages performants dès le premier essai.

Pour les fabricants qui privilégient des solutions en acier de précision accompagnées d’un soutien technique complet, Les compétences de Shaoyi en matière d'outillages d'estampage automobile illustrent ce qui est possible lorsque la simulation avancée rencontre des systèmes qualité certifiés. Leur taux d’approbation du premier coup de 93 % et leur prototypage rapide en seulement 5 jours montrent comment le bon partenaire accélère la production au lieu de créer des retards. Lorsque votre application exige une certification IATF 16949 et une expertise technique, collaborer avec des spécialistes capables de fournir les deux fait toute la différence entre un outillage qui peine et un outillage performant.

Prévoyez l’ensemble du cycle de vie : Le coût initial du matériau ne raconte qu'une partie de l'histoire. Tenez compte des exigences en matière de maintenance, des intervalles de remplacement prévus et de l'impact sur la production en cas de problèmes de qualité. Le coût total de possession privilégie souvent les matériaux haut de gamme dans les applications exigeantes — mais uniquement lorsque ces applications nécessitent réellement des performances supérieures.

Le choix entre jeux de matrices en fonte ou en acier repose essentiellement sur une évaluation honnête des besoins réels de votre installation. Associez les propriétés des matériaux aux exigences de l'application, collaborez avec un support technique qualifié, et vos outillages d'estampage offriront la performance constante dont dépend votre production.

Questions fréquentes sur la fonte contre les jeux de matrices en acier

1. Quel est le meilleur entre la fonte et l'acier pour les jeux de matrices ?

Aucun n'est universellement meilleur — le choix optimal dépend de votre application. La fonte grise excelle dans les opérations de découpage en grande série grâce à son amortissement vibratoire supérieur assuré par la structure en feuillets de graphite. Les jeux de matrices en acier, en particulier l'acier de précision assisté par simulation CAO, sont privilégiés pour le poinçonnage automobile nécessitant des tolérances strictes et une certification IATF 16949. Pour les opérations de formage exigeant un équilibre entre résistance et amortissement, la fonte ductile combine les avantages des deux matériaux. Adaptez votre matériau au volume de production, aux exigences de tolérance et aux conditions de charge dynamique.

2. Quel est un inconvénient des jeux de matrices en fonte ?

L'inconvénient principal des jeux de matrices en fonte grise est leur fragilité sous des charges de choc soudaines. Bien que la structure en flocons de graphite assure un excellent amortissement des vibrations en fonctionnement normal, elle crée des points de concentration de contraintes pouvant entraîner des fissures ou une rupture sous un impact inattendu. Les jeux de matrices en fonte sont également nettement plus lourds que leurs équivalents en acier, nécessitant des équipements de manutention plus robustes. De plus, la fonte grise possède une résistance à la traction limitée par rapport à l'acier, ce qui restreint son utilisation dans les applications soumises à des charges de formage élevées.

3. Quelle est la différence entre les jeux de matrices en fonte et ceux en acier moulé ?

Les jeux de matrices en fonte contiennent des structures graphitiques qui absorbent les vibrations et offrent des propriétés d'autolubrification, ce qui les rend idéaux pour l'emboutissage à haut volume. Les jeux de matrices en acier moulé offrent une résistance à la traction plus élevée et une meilleure résistance aux chocs, ce qui leur permet de se plier sous une surcharge plutôt que de se briser. L'acier maintient des tolérances dimensionnelles plus strictes sous une charge prolongée, tandis que la fonte assure une stabilité thermique supérieure. Les matrices en acier sont plus faciles à modifier et à souder, alors que la fonte se travaille exceptionnellement bien grâce à la teneur en graphite agissant comme lubrifiant naturel.

4. Quand dois-je choisir des jeux de matrices en acier outil plutôt qu'en fonte ?

Choisissez des jeux de matrices en acier à outils lors du poinçonnage de matériaux abrasifs à haute résistance, du maintien de tolérances au niveau du micron sur des dizaines de millions de cycles ou de la production de composants aéronautiques aux exigences strictes. La structure riche en carbures de l'acier à outils résiste bien mieux à l'usure abrasive que les inclusions plus tendres de graphite dans la fonte. Bien que l'acier à outils coûte nettement plus cher et offre un amortissement des vibrations moindre, il justifie l'investissement lorsque la résistance à l'usure et le maintien de la précision sont primordiaux — notamment pour les panneaux automobiles en acier avancé à haute résistance ou pour des séries de production dépassant 5 à 10 millions de cycles.

5. Comment choisir le matériau approprié pour mon jeu de matrices en fonction de mon volume de production ?

Pour les travaux de prototypage et des séries inférieures à 50 000 pièces, l'acier doux offre la solution la plus économique, avec des délais rapides et une modification facile. Les volumes moyens compris entre 100 000 et 500 000 cycles conviennent bien aux propriétés équilibrées de résistance et d'amortissement de la fonte ductile. Le poinçonnage à grand volume, dépassant 500 000 cycles annuels, bénéficie de l'absorption supérieure des vibrations offerte par la fonte grise. L'acier de précision, accompagné d'un support technique, sert la production automobile OEM nécessitant certification et tolérances strictes. Pour les volumes ultra-élevés dépassant 5 millions de cycles d'estampage de matériaux abrasifs, la résistance exceptionnelle à l'usure de l'acier à outils offre la meilleure valeur globale.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —