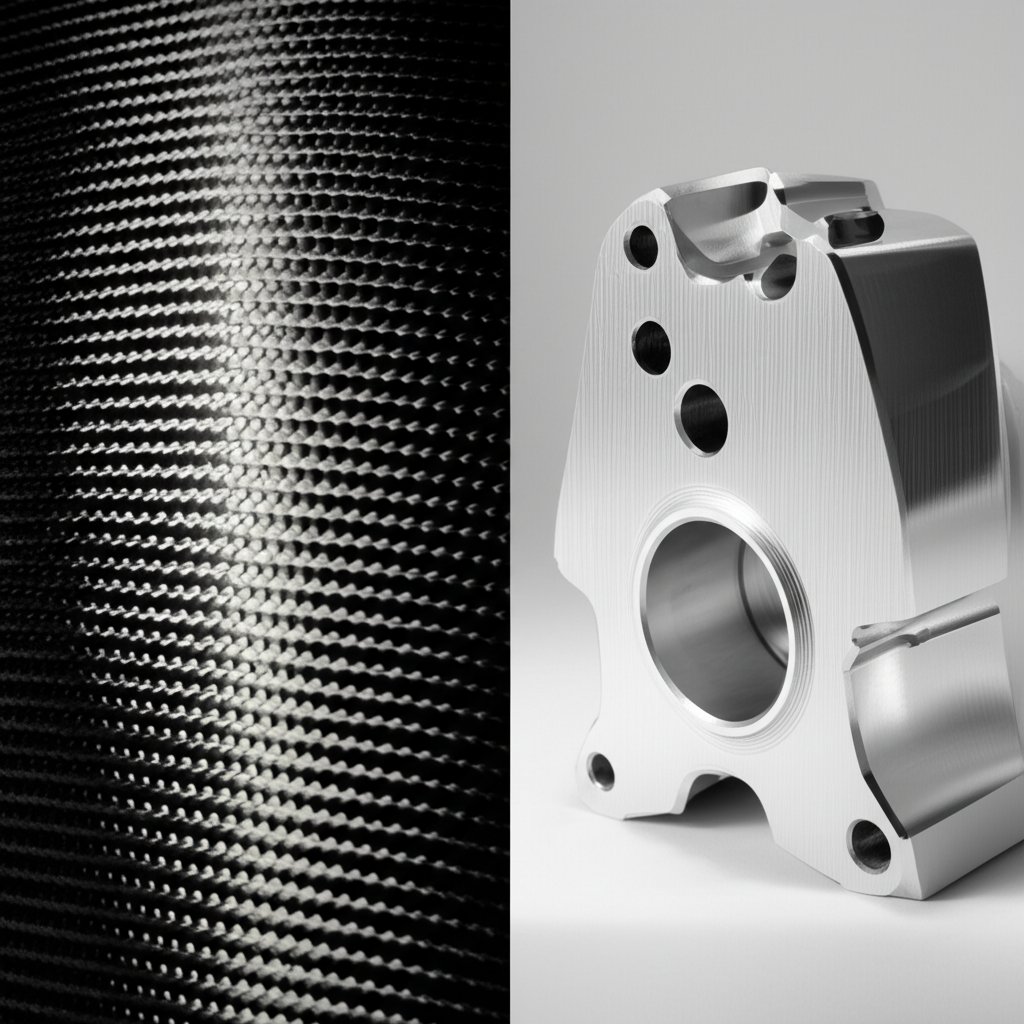

Fibre de carbone contre aluminium : résistance, poids et compromis de conception

Fondamentaux de la fibre de carbone et de l'aluminium

Lorsque vous comparez fibre de carbone contre aluminium , vous comparez en réalité deux familles de matériaux très différentes — chacune possédant des caractéristiques uniques, des comportements spécifiques et des implications en matière de conception. Pourquoi les ingénieurs débattent-ils si souvent de l'aluminium et la fibre de carbone pour des applications allant des cadres de vélos aux ailes d'avions ? Analysons cela en donnant des définitions claires et un contexte pratique.

Composition de la fibre de carbone

Imaginez un faisceau de filaments de carbone ultra-résistants, fins comme un cheveu, tous intégrés dans une résine solide — c'est ce qu'on appelle un fibre de Carbone Composée . Techniquement, qu'est-ce qu'un composite en fibre de carbone ? C'est un matériau dans lequel des fibres de carbone à haute résistance (fabriquées principalement à partir de polyacrylonitrile ou de brai) sont combinées avec une matrice polymère, généralement de l'époxy. Le résultat est une structure légère et très rigide dont la résistance dépend du type de fibre, de l'orientation et de la qualité de l'adhésion des fibres à la résine. Ces composites ne sont pas des métaux — donc si vous vous êtes déjà demandé la fibre de carbone est-elle un métal ? La réponse est non ; il s'agit d'un matériau composite non métallique conçu pour répondre à des besoins spécifiques de performance ( ScienceDirect ).

Comment l'aluminium et ses alliages de la série 6xxx se comportent

L'aluminium, en revanche, est un élément métallique apprécié pour sa faible densité, sa ductilité et sa polyvalence. Lorsqu'il est allié à des éléments tels que le magnésium et le silicium — comme dans la série 6xxx populaire (par exemple, 6061) —, il devient encore plus résistant et plus utile pour des applications techniques. Les propriétés des alliages d'aluminium sont définies par leur composition et leur traitement thermique ("état mécanique"), permettant un contrôle précis de la résistance, de la formabilité et de la soudabilité (" Wikipédia : alliage d'aluminium 6061 ).

Anisotropie contre isotropie expliquées

C'est ici que commencent réellement les compromis de conception. L'aluminium est considéré comme isotrope : ses propriétés mécaniques, telles que la résistance et la rigidité, sont identiques dans toutes les directions. Cela signifie que l'on peut prédire son comportement sous n'importe quelle charge, ce qui rend la conception plus sûre et plus simple pour les ingénieurs.

Les composites en fibre de carbone, eux, sont anisotropes . Leurs propriétés varient en fonction de l'orientation des fibres. Si vous disposez les fibres dans la longueur d'un cadre de vélo, vous obtenez une rigidité et une résistance maximales dans cette direction, mais bien moindres dans l'autre. Ce comportement directionnel permet aux concepteurs d'« affiner » une pièce pour des charges spécifiques, mais cela rend aussi l'analyse et la fabrication plus complexes. Dans le débat composite contre aluminium , cette anisotropie est à la fois un outil puissant et un défi.

Choisir sur la base des performances et non des effets d'annonce

Alors, comment choisir entre aluminium et fibre de carbone pour votre application ? Tout dépend de l'adéquation entre le matériau et le besoin. Prenez en compte :

-

Définitions des matériaux :

– Composite en fibre de carbone : Matériau léger et à haute résistance, anisotrope, composé de filaments de carbone intégrés dans une matrice résine.

– Alliage d'aluminium : Métal isotrope, dont les propriétés sont déterminées par les éléments d'alliage et le traitement thermique. -

Cas d'utilisation typiques :

– Fibre de carbone : Carenages aérospatiaux, panneaux automobiles haut de gamme, cadres de vélos, articles de sport.

– Aluminium : Poutres structurelles, châssis automobiles, revêtements d'aéronefs, profilés extrudés à usage général. -

Implications de conception :

– Fibre de carbone : Raideur adaptable, faible poids, mais nécessite un placage soigneux et un contrôle qualité rigoureux.

– Aluminium : Propriétés prévisibles, tolérances serrées, facilité de mise en forme et d'usinage, chaînes d'approvisionnement robustes.

Les stratifiés composites peuvent être adaptés pour une rigidité directionnelle, tandis que l'aluminium offre un comportement isotrope prévisible et des tolérances serrées.

Pour résumer, fibre de carbone contre aluminium ne porte pas sur le fait que l'un soit « meilleur » que l'autre. Il s'agit de comprendre la science qui se trouve derrière qu'est-ce qu'un composite en fibre de carbone et comment les métaux isotropes comme l'aluminium se comportent, puis de choisir la solution la mieux adaptée à vos besoins en termes de performance, de coût et de fabrication. Lorsque nous aborderons des propriétés mesurables telles que la résistance, la densité et le coût, vous verrez comment ces différences fondamentales influencent les décisions concrètes dans les domaines de l'automobile, de l'aéronautique et du cyclisme.

Propriétés mécaniques déterminantes pour les choix de conception

Lorsque vous évaluez les dimensions fibre de carbone contre aluminium pour votre prochain projet, les chiffres comptent. Mais quels chiffres ? Et comment traduire ces données en conception concrète ? Passons en revue les propriétés mécaniques les plus importantes — la résistance à la traction, la limite élastique, le module et la densité — afin de vous permettre de comparer de manière éclairée ces deux matériaux essentiels.

Bases sur la Traction et la Limite Élastique

Imaginez que vous étirez un cadre de vélo ou chargez une nervure d'aéronef — la résistance à la traction et la limite élastique indiquent quelle charge le matériau peut supporter avant de s'étendre de manière permanente ou de se rompre. Pour la résistance à la traction des fibres de carbone , les stratifiés unidirectionnels testés dans le sens des fibres peuvent atteindre des valeurs d'environ 1220 MPa (mégapascals), tandis que les empilements croisés et quasi-isotropes présentent des valeurs plus faibles, souvent comprises entre 360–860 MPa — cela dépendant de l'orientation des fibres, de la résine et de l'empilement.

Pour limite d'élasticité de l'aluminium 6061 , les valeurs typiques pour le trempage T6 sont d'environ 276 MPa , avec une résistance à la traction d'environ 310 MPa . Le limite d'élasticité de l'aluminium 6061 T6 est bien documentée et prévisible, ce qui en fait un choix privilégié pour les conceptions nécessitant des performances fiables et répétables.

Cibles de module et de rigidité

La rigidité—la résistance d'un matériau à la flexion ou à l'étirement—est déterminée par son module. C'est ici que le module de traction des fibres de carbone se distingue. Dans la direction des fibres, les stratifiés carbone/époxy peuvent atteindre Module d'élasticité (Young) valeurs de 98–115 GPa pour des empilements unidirectionnels, tandis que les empilements croisés et quasi-isotropes se situent généralement entre 43–74 GPa .

Comparez avec le module d'élasticité de l'aluminium 6061-t6 dont la valeur est d'environ 69–72 GPa —et surtout, cette valeur est identique dans toutes les directions (isotrope). Cela signifie que la rigidité de l'aluminium est facile à prédire et à intégrer dans la conception, tandis que celle du carbone dépend de l'orientation des fibres et de la structure du stratifié.

Comparaison de la densité et de la résistance spécifique

Le poids est souvent le facteur déterminant dans les débats entre fibre de carbone et aluminium pour la densité de la fibre de carbone , les valeurs typiques sont comprises entre 1,6–1,8 g/cm³ , tandis que densité aluminium 6061 t6 est d'environ 2,70 g/cm³ (Performance Composites ). Cela représente une économie de poids de 30 à 40 % pour les composites en fibre de carbone, avant même d'optimiser la structure en fonction de la résistance directionnelle.

Mais c’est la « résistance spécifique » — la résistance divisée par la densité — qui donne une image plus complète. La fibre de carbone offre une résistance spécifique exceptionnelle grâce à sa grande résistance à faible poids, en particulier dans les applications unidirectionnelles. L’avantage de l’aluminium réside dans son comportement constant et bien connu dans toutes les directions ainsi que sous diverses conditions de charge.

| Propriété | Composite en fibre de carbone * | aluminium 6061-T6 | Unités / Standard |

|---|---|---|---|

| Résistance à la traction (0° UD) | ~1220 MPa | ~310 MPa | ASTM D3039 / ASTM E8 |

| Résistance à la traction (Quasi-iso) | ~360–860 MPa | ~310 MPa | ASTM D3039 / ASTM E8 |

| Résistance à la traction | N/A (fragile, pas de limite élastique) | ~276 MPa | ASTM D3039 / ASTM E8 |

| Module d'élasticité (UD 0°) | 98–115 GPa | 69–72 GPa | ASTM D3039 / ASTM E111 |

| Module d'élasticité (Quasi-iso) | ~43–74 GPa | 69–72 GPa | ASTM D3039 / ASTM E111 |

| Densité | 1,6–1,8 g/cm³ | 2,70 g/cm³ | ASTM D792 |

*Les valeurs dépendent fortement du type de fibre, de la matrice, de l'empilement et du sens d'essai.

Pourquoi les schémas d'empilement sont importants

Cela semble complexe ? Voici l'essentiel : avec la fibre de carbone, la manière dont vous superposez et orientez les plis — appelée le schéma d'empilement — modifie considérablement les propriétés mécaniques. Un empilement unidirectionnel offre une performance maximale dans une seule direction, tandis que les empilements croisés ou quasi-isotropes sacrifient une partie de la résistance maximale pour une meilleure performance dans plusieurs directions ( MDPI : Ogunleye et al. ).

Pour l'aluminium, l'histoire est plus simple. L'alliage et l'état (comme le 6061-T6) définissent les propriétés mécaniques, et les chiffres indiqués sur une fiche technique s'appliquent dans toutes les directions. C'est pourquoi module d'élasticité de l'aluminium 6061 et limite d'élasticité de l'aluminium 6061 sont si largement utilisés dans les calculs d'ingénierie.

-

La direction de test importe pour les composites :

- Les propriétés sont maximales dans la direction des fibres (UD 0°)

- La résistance et la rigidité diminuent hors axe ou dans des empilements multidirectionnels

-

L'aluminium est isotrope :

- Les propriétés sont identiques dans toutes les directions

- Les calculs de conception sont simples

« Pour la fibre de carbone, la séquence d'empilement et l'orientation des fibres peuvent être adaptées à des charges spécifiques, mais vérifiez toujours la direction du test et les détails de l'empilement. Pour l'aluminium, fiez-vous aux valeurs publiées pour votre alliage et son état, et vérifiez-les selon les normes ASTM/ISO. »

En résumé, lors de la comparaison entre fibre de carbone contre aluminium , vous remarquerez que les propriétés mécaniques indiquées sur les fiches techniques ne sont que le point de départ. Pour les composites, spécifiez toujours le schéma de stratification et la direction des essais. Pour les métaux, vérifiez l'alliage et l'état métallurgique (temper). Cela vous prépare à l'étape suivante : traduire ces chiffres en estimations pratiques de poids et de rigidité pour votre conception réelle.

Dimensionnement du Poids et de la Rigidité Simplifié

Avez-vous déjà été étonné par le fait qu'un cadre de vélo en fibre de carbone soit si léger comparé à un cadre en aluminium ? Ou vous êtes-vous interrogé sur la manière dont les ingénieurs estiment le poids et la rigidité d'une pièce avant même qu'elle ne soit construite ? Passons en revue des étapes pratiques et reproductibles pour dimensionner et comparer poids fibre de carbone vs aluminium , et découvrons comment ces calculs influencent les choix de conception dans la réalité.

Méthode Rapide d'Estimation du Poids

Imaginez que vous concevez une plaque plane ou une poutre simple. Pour estimer le poids de l'aluminium ou du carbone pour une pièce de même taille, vous aurez besoin uniquement de deux éléments : la densité du matériau et le volume de la pièce.

-

Calculez le volume de la pièce :

Pour une plaque rectangulaire, c'est longueur × Largeur × Épaisseur . -

Trouvez la densité du matériau :

- D'une teneur en aluminium de moins de 6061, à propos 2,7 g/cm³

- Composite en fibre de carbone : à propos 1,55–1,6 g/cm³ (typique pour un agencement fibre/résine 70/30)

-

Multipliez le volume par la densité : Cela donne le poids pour chaque matériau. Par exemple, un panneau de 1 m² d'épaisseur 6 mm :

- Volume = 1 m² × 0,006 m = 0,006 m³

- Poids (aluminium) = 0,006 m³ × 2 700 kg/m³ = 16,2 kg

- Poids (composite en fibre de carbone) = 0,006 m³ × 1 550 kg/m³ = 9,3 kg

Donc, pour les mêmes dimensions, la fibre de carbone est plus légère que l'aluminium d'environ 42 %.

Voici la procédure de base pour répondre à la question « combien pèse l'aluminium « et « combien pèse la fibre de carbone » pour une taille de pièce donnée.

Guide pour le dimensionnement en rigidité

Mais le poids n’est pas le seul critère—votre pièce doit également être suffisamment rigide. Voici une méthode simple pour déterminer l’épaisseur en fonction des objectifs de rigidité :

- Définir votre cas de charge : Quelle force ou quel déplacement votre pièce doit-elle supporter ?

- Sélectionnez un coefficient de sécurité et définissez la déformation maximale cible.

-

Utilisez le module du matériau (rigidité) :

- Aluminium 6061-T6 : Module d’élasticité ≈ 69–72 GPa

- Composite en fibre de carbone : Variable ; pour des empilements quasi-isotropes, 43–74 GPa ; pour des fibres unidirectionnelles, jusqu’à 98–115 GPa

- Appliquez la formule de rigidité de poutre ou de plaque : Pour une poutre simplement supportée, la flèche δ = (Charge × Longueur³) / (48 × Module × Moment d'inertie). Pour une plaque, des formules similaires s'appliquent.

- Itérer l'épaisseur : Augmentez l'épaisseur jusqu'à ce que la flèche calculée soit dans la plage cible. Pour le carbone, veillez à aligner les fibres dans la direction principale de charge pour obtenir les meilleurs résultats.

Adapter la rigidité dans la direction de la charge pour les matériaux composites ; vérifiez le flambage pour les sections minces en aluminium.

Quand l'aluminium est avantageux en dimension

Bien que le carbone soit souvent préférable en termes de poids, l'aluminium peut parfois être un meilleur choix lorsque :

- Vous avez besoin de parois très minces (les profilés en aluminium peuvent être réalisés de manière fiable avec une faible épaisseur, alors que le carbone a un nombre minimum de plis requis)

- La charge est multidirectionnelle et des propriétés isotropes sont nécessaires

- Des contraintes de fabrication ou des exigences d'assemblage favorisent l'utilisation du métal

-

Erreurs courantes à éviter :

- Ne pas tenir compte des charges hors axe dans les composites (la rigidité diminue rapidement en s'écartant de la direction des fibres)

- Ne pas tenir compte des contraintes sur les fixations et les bords

- Supposer que tous les stratifiés en fibre de carbone soient également légers — des stratifiés riches en résine ou épais peuvent ajouter du poids

- Ne pas prendre en compte la fabricabilité : la fibre de carbone nécessite un nombre minimum de plis ; les profilés en aluminium ont une épaisseur minimale de paroi

En résumé, estimer le poids de la fibre de carbone par rapport à l'aluminium est simple à l'aide de la densité et du volume, mais l'obtention d'une rigidité équivalente et la fabricabilité nécessitent une attention particulière au placage, à l'épaisseur et à la géométrie structurelle. Lorsque vous passez d'un calcul simplifié à une conception viable, souvenez-vous toujours de valider vos estimations avec des échantillons réels de matériaux et de prendre en compte dès le début les contraintes liées à la fabrication. Ensuite, nous verrons comment les réalités de production — comme le formage, l'assemblage et les tolérances — influencent votre choix final de matériau.

Méthodes de fabrication et compromis

Quand vous pesez fibre de carbone contre aluminium pour votre prochaine pièce, il ne s'agit pas seulement des caractéristiques du matériau, mais aussi de la manière dont chacune est fabriquée, et ce que cela implique en termes de coût, de qualité et de rapidité. Avez-vous déjà vous demandé pourquoi une feuille composite en fibre de carbone peut être si coûteuse, ou pourquoi les profilés en aluminium dominent la production de masse ? Décortiquons les méthodes réelles de fabrication qui influencent votre conception — et votre rentabilité.

Assemblage des composites et options de durcissement

Imaginez que vous construisez un cadre de vélo sur mesure ou un panneau de voiture de course. Fabrication de composites en fibre de carbone commence par superposer des feuilles ou des tissus en fibre de carbone, imprégnés de résine, puis durcis pour former une pièce solide et légère. Mais la méthode choisie change tout :

| Méthode | Capacité de tolérance | Coût d'outillage | Temps de cycle / Sensibilités | Défauts courants |

|---|---|---|---|---|

| Moulage manuel / Moulage à l'air libre | Faible (±1–2 mm) | Faible | Durcissement long, température ambiante | Vides, zones riches en résine |

| Sac sous vide / Infusion | Modérée (±0,5–1 mm) | Modéré | Modérée, sensible aux fuites | Vides, manques de résine, déformation |

| Cuisson en autoclave (Préimprégné) | Élevée (±0,2–0,5 mm) | Élevé | Longue, haute température/pression | Délamination, porosité |

| Moulage par transfert de résine (RTM) | Élevée (±0,2–0,5 mm) | Élevé | Modéré, contrôle de l'écoulement de la résine | Remplissage incomplet, présence de vide |

Le hand layup convient parfaitement aux prototypes ou aux formes uniques, mais présente des tolérances plus lâches et des temps de cycle plus longs. Le compactage sous sac à vide et l'infusion améliorent la compaction des fibres et réduisent les vides, les rendant idéaux pour des pièces complexes de volume moyen. La cuisson en autoclave, souvent utilisée pour les feuilles composites en carbone de qualité aéronautique, assure la meilleure régularité et résistance, mais à un coût bien plus élevé et avec des délais plus longs.

Extrusion, usinage et soudage de l'aluminium

Passez à l'aluminium, et l'histoire tourne autour de la vitesse, de la précision et de la scalabilité. La méthode la plus courante pour les alliages 6xxx comme le 6061 est l'extrusion : on force l'aluminium chauffé à travers une filière profilée pour créer des profilés longs et homogènes. Besoin d'un support ou d'un boîtier sur mesure ? L'usinage CNC sculpte des formes complexes à partir de billettes ou de profilés extrudés avec des tolérances serrées. La soudure et le formage permettent d'assembler ou de plier l'aluminium pour obtenir des ensembles finis.

| Méthode | Capacité de tolérance | Coût d'outillage | Temps de cycle / Sensibilités | Défauts courants |

|---|---|---|---|---|

| Extrusion | Élevé (±0,1–0,5 mm) | Modéré | Rapide, usure de la filière, sensible à la température | Déformation, lignes de surface |

| Usinage CNC | Très élevée (±0,02–0,1 mm) | Faible par pièce, élevée pour les formes complexes | Rapide, usure de l'outil, gestion des copeaux | Marques d'outil, bavures |

| Le soudage | Modérée (±0,5–1 mm) | Faible | Rapide, zone affectée par la chaleur | Déformation, fissures |

| Formage / Pliage | Modérée (±0,5–1 mm) | Faible | Rapide, reprise élastique | Froncement, minceur |

L'aluminium résistance à la traction 6061 et module de cisaillement de l'aluminium 6061 t6 restent stables pendant le formage et l'usinage, mais le soudage peut réduire la résistance locale. La température de fusion de l'aluminium 6061 (environ 580–650°C) limite également les possibilités d'assemblage et de traitement thermique.

Options d'assemblage et de collage

Comment assemblez-vous vos pièces ? Pour le carbone, les adhésifs et les fixations mécaniques sont courants, mais nécessitent une conception précise pour éviter d'écraser le stratifié. Un collage spécialisé est souvent utilisé pour les chants et panneaux en placage de carbone. Pour l'aluminium, le soudage, le rivetage et le boulonnage sont des méthodes éprouvées et évolutives — il suffit de surveiller l'apport de chaleur et la conception des joints pour préserver la résistance.

Défauts, tolérances et délais de livraison

Cela semble complexe ? Voici un aperçu rapide des problèmes possibles et comment les détecter à temps :

-

Fabrication de composites en fibre de carbone :

- Vides et porosité dus à un écoulement de résine insuffisant ou à de l'air emprisonné

- Délamination due à un durcissement incorrect ou à un impact

- Déformation dimensionnelle causée par un durcissement inégal ou une tension des fibres

- Indices d'inspection : tests de tapotement, ultrasons, contrôles visuels de l'état de surface

-

Traitement de l'aluminium :

- Déformation due à la chaleur du formage ou du soudage

- Fissures aux soudures ou dans les angles vifs

- Défauts de surface dus à l'usure du moule ou à un usinage défectueux

- Indices d'inspection : liquide pénétrant pour les soudures, contrôles dimensionnels, tests de dureté

« La fabrication ne consiste pas seulement à créer une forme — elle consiste à respecter les bonnes tolérances, à minimiser les défauts et à maintenir votre projet dans les délais et le budget. »

En bref, le choix entre feuille de matériau composite en fibres de carbone et l'aluminium ne se limite pas aux caractéristiques techniques. Il s'agit aussi des contraintes du processus : la manière dont l'orientation des fibres, le système de résine et le cycle de durcissement influencent la qualité et la reproductibilité des composites, ainsi que l'impact de la conception de la matrice, du contrôle des copeaux et de la gestion thermique sur les résultats pour l'aluminium. Consultez toujours les graphiques de capabilité du processus, validez à l'aide d'échantillons, et réferez-vous aux fiches techniques des fournisseurs afin de garantir que votre conception résiste au passage du CAO à la chaîne de production. Ensuite, nous verrons comment ces choix de fabrication se répercutent tout au long de la durée de vie de votre pièce, face à la fatigue, aux conditions environnementales et à l'entretien.

Durabilité, Fatigue et Performance Environnementale

Fatigue et Contraintes à Long Terme : Comment Chaque Matériau Résiste

Lorsque vous concevez un système destiné à un usage prolongé, la question ne se limite pas à savoir si la fibre de carbone est plus résistante que l'aluminium : elle porte aussi sur la manière dont chaque matériau résiste aux vibrations, aux charges et à l'exposition environnementale sur plusieurs années. Examinons comment les composites en carbone et l'aluminium se comportent sous contrainte répétée et dans des conditions réelles.

-

Avantages de la fibre de carbone (fatigue & environnement) :

- Résistance exceptionnelle à la fatigue dans la direction des fibres — essentielle pour les pièces aéronautiques et automobiles soumises à des charges cycliques.

- Ne rouille pas ; immunisée contre la corrosion classique par oxyde de fer, répondant ainsi à la question fréquente : la fibre de carbone rouille-t-elle ? Pas comme les métaux.

- Très résistante à la plupart des produits chimiques et à la dégradation environnementale.

- Faible dilatation thermique de la fibre de carbone ; stabilité dimensionnelle sur une large plage de températures.

-

Inconvénients de la fibre de carbone (fatigue & environnement) :

- La matrice (résine) peut se dégrader sous l'effet prolongé des UV, de l'humidité ou de la chaleur, notamment si elle n'est pas correctement protégée.

- Sensible à la délamination et aux dommages dus à l'impact dans les zones riches en résine ou hors axe.

- La durée de vie en fatigue est excellente dans la direction des fibres, mais les joints, les ouvertures et les zones dominées par la résine peuvent limiter la durabilité.

-

Avantages de l'aluminium (fatigue & environnement) :

- Comportement en fatigue prévisible ; amorçage et propagation des fissures bien compris.

- Résiste à de nombreux environnements corrosifs, en particulier avec des revêtements protecteurs ou après anodisation.

- Propriétés mécaniques stables sur une large plage de températures.

-

Inconvénients de l'aluminium (fatigue & environnement) :

- Peut corroder, notamment dans l'eau salée ou lorsqu'il est en contact électrique avec des composites en carbone.

- Des fissures de fatigue peuvent se propager à partir d'entailles ou de soudures si elles ne sont pas soigneusement gérées.

- Plus élevé expansion thermique que la fibre de carbone, ce qui peut affecter les assemblages exposés à des variations de température.

Les composites en carbone ne rouillent pas mais peuvent être vulnérables à une dégradation liée à la matrice et à la délamination par impact ; l'aluminium résiste à de nombreux environnements mais nécessite un contrôle contre la corrosion, en particulier lorsqu'il est en contact avec du carbone.

Température et humidité : Résistance à la chaleur et dilatation

Vous vous êtes déjà demandé résistance à la chaleur de la fibre de carbone our le point de fusion de la fibre de carbone ? Bien que les fibres de carbone elles-mêmes puissent supporter des températures supérieures à 3000 °C, la température réelle température de fusion de la fibre de carbone est déterminée par la matrice de résine — limitant généralement son utilisation à des températures inférieures à 200 °C. L'aluminium, en revanche, est robuste jusqu'à son point de fusion (environ 580 à 650 °C pour les alliages 6061), mais peut ramollir et perdre de sa résistance à des températures élevées. Les deux matériaux sont stables dans la plupart des conditions normales d'utilisation, mais les composites nécessitent une sélection soignée de la résine pour les environnements à haute température.

Corrosion galvanique : Que se passe-t-il lorsque le carbone et l'aluminium entrent en contact ?

Voici un scénario courant auquel de nombreux ingénieurs sont confrontés : vous souhaitez utiliser les deux matériaux dans le même assemblage. Cependant, lorsque la fibre de carbone (un conducteur électrique) et l'aluminium (un métal anodique) sont associés et exposés à l'humidité, une corrosion galvanique peut survenir. Cela accélère la corrosion de l'aluminium, en particulier dans des environnements salins ou humides ( Corrosionpedia ).

-

Mesures d'atténuation :

- Appliquer des films barrières ou des revêtements non conducteurs entre les matériaux

- Utiliser des apprêts et des joints d'étanchéité pour bloquer la pénétration de l'humidité

- Contrôler les empilements d'assemblage avec des rondelles ou des manchons isolants

- Vérifier régulièrement et resserrer les assemblages pour maintenir l'isolation

Stratégies d'inspection et d'essai non destructif : Détecter les problèmes précocement

Comment repérer les problèmes avant qu'ils ne provoquent des défaillances ? Les deux matériaux bénéficient d'inspections proactives :

- Fibre de carbone : Vérifications visuelles pour détecter les fissures en surface ou le délaminage, tests de percussion (écoute des points sourds) et utilisation d'ultrasons ou de thermographie pour identifier les vides ou défauts internes CompositesWorld ).

- Aluminium : Inspections visuelles pour vérifier la corrosion ou les fissures, essai par ressuage pour les soudures, et audits réguliers de la solidité et de l'ajustement des assemblages

Dans les deux cas, suivre toujours les normes validées et les recommandations des fournisseurs – ne pas se fier à des seuils génériques, en particulier en matière de température, d'humidité ou d'environnements agressifs.

En résumé, lorsque vous comparez les performances en termes de durabilité et d'impact environnemental entre la fibre de carbone et l'aluminium, vous constatez que chacun présente des forces et des vulnérabilités uniques. La résistance de la fibre de carbone à la rouille et à la fatigue (dans le sens des fibres) est un avantage considérable, mais elle nécessite des choix soignés de résine et d'empilement afin d'éviter les défaillances de la matrice ou des joints. L'aluminium offre des performances solides et prévisibles, mais doit être protégé contre la corrosion, particulièrement lorsqu'il est associé à des composites en carbone. Dans la suite de cet exposé, nous verrons comment ces facteurs de durabilité influencent les coûts sur le cycle de vie, la réparabilité et la durabilité globique.

Coûts sur le cycle de vie, durabilité et retour sur investissement

Lorsque vous devez choisir entre le carbone et l'aluminium, le prix affiché n'est que le début. Avez-vous déjà vous demandé pourquoi une pièce en fibre de carbone peut coûter plusieurs fois plus cher que son équivalent en aluminium, ou comment ces coûts initiaux s'équilibrent sur la durée de vie d'un produit ? Examinons les coûts réels, allant des matières premières et du traitement à l'entretien, aux réparations, ainsi qu'à ce qui se passe en fin de vie du produit.

Coûts des matières premières et de la transformation

Tout d'abord, abordons la grande question : quel est le prix de la fibre de carbone ? La réponse est la suivante : cela dépend de la qualité, du procédé et du volume, mais la fibre de carbone est constamment plus chère que l'aluminium. Selon des références du secteur, l'aluminium le prix de l'aluminium est d'environ 1,50 à 2,00 dollars par livre , tandis que prix de la fibre de carbone par livre surtout pour la qualité aéronautique, varie entre 10 à 20 dollars ou plus . Cela signifie le coût des fibres de carbone par livre est approximativement cinq à dix fois plus élevé que celui de l'aluminium.

Mais ce n'est là qu'un début. Les coûts de traitement des fibres de carbone sont également plus élevés. La fabrication de composants en fibre de carbone implique un montage intensif en main-d'œuvre, une imprégnation de résine et un durcissement — parfois dans des autoclaves consommateurs d'énergie. Dans l'aérospatial, la main-d'œuvre peut représenter jusqu'à 40 % du coût total d'une pièce composite, contre 25 % pour l'aluminium. Le placement automatisé des fibres et d'autres méthodes avancées apportent une aide, mais la complexité des fibres de carbone fait tout de même grimper les prix.

| Élément de coût | Fibre de Carbone Composée | L'aluminium | Notes / Incertitude |

|---|---|---|---|

| Matière première | 10 à 20 $ + / lb | 1,50 à 2,00 $ / lb | Le prix des fibres de carbone varie selon la qualité et le fournisseur |

| Traitement / Main-d'œuvre | Élevé (moulage manuel, durcissement, contrôle qualité) | Faible à modéré (extrusion, usinage) | Les composites nécessitent une main-d'œuvre qualifiée et des cycles plus longs |

| Matriciel | Élevé (moules de précision, autoclave) | Modéré (outillages, gabarits) | Le coût de l'outillage varie selon le volume |

| Déchets et retouches | Élevé (défauts, retouches limitées) | Faible à modéré (déchets recyclables) | Les déchets composites sont plus difficiles à récupérer |

| Entretien | Modérée–Élevée (réparation spécialisée) | Faible–Modérée (soudure/repaire simple) | Les composites nécessitent souvent une réparation experte |

| Fin de vie (FV) | Recyclage limité, coût d'élimination élevé | Très recyclable, faible coût de FV | L'aluminium conserve sa valeur en fin de vie |

Décisions Réparation vs Remplacement

Imaginez que vous gérez une flotte d'avions ou de vélos haut de gamme. Si un composant en fibre de carbone est endommagé, la réparation peut être complexe et coûteuse—parfois nécessitant un remplacement complet ou une intervention experte. Par exemple, dans l'aéronautique, la réparation d'une pale de rotor en CFRP peut coûter trois fois plus cher que celle d'une pale en aluminium pour des dommages similaires. L'aluminium, en revanche, est plus tolérant : les bosses peuvent être redressées, les fissures soudées, et les pièces réparées rapidement et à moindre coût. Cette différence peut entraîner des temps d'arrêt inattendus et des coûts plus élevés sur l'ensemble du cycle de vie du matériau en fibre de carbone, en particulier dans des environnements à usage intensif ou exposés aux chocs.

Recyclabilité et récupération en fin de vie

La durabilité compte plus que jamais. Alors, que se passe-t-il lorsque votre pièce arrive en fin de vie utile ? L'aluminium se distingue ici : environ 75 % de tout l'aluminium jamais produit est encore en usage, grâce à un recyclage efficace qui récupère jusqu'à 95 % de l'investissement énergétique initial. Le recyclage de l'aluminium est simple et largement répandu.

Le recyclage des fibres de carbone en est encore à ses balbutiements. Seulement environ 30 % des déchets de PRFC (plastiques renforcés de fibres de carbone) sont recyclés, et le processus (souvent un recyclage thermique) est énergivore et produit des fibres qui pourraient n'être adaptées que pour des applications de qualité inférieure. Le prix de la fibre de carbone en fin de vie est bas, et son élimination peut engendrer des coûts plutôt que de récupérer de la valeur.

Flux de travail ROI : Prendre une décision éclairée

Cela semble complexe ? Voici une approche étape par étape pour comparer les options et estimer le véritable ROI :

- Définissez votre objectif de performance : Poids, rigidité, durabilité ou coût ?

- Faites une présélection des matériaux : Comparez le coût de la fibre de carbone et celui de l'aluminium pour votre application spécifique.

- Estimez le nombre de pièces et la courbe d'apprentissage : Les grands volumes réduisent les coûts d'outillage et de main-d'œuvre par pièce, en particulier pour l'aluminium.

- Prendre en compte les temps d'arrêt pour réparation : À quel point les réparations ou remplacements imprévus vous coûteront-ils en termes de productivité perdue ?

- Effectuer une analyse de sensibilité : Ajustez les paramètres en fonction des variations d'économie de carburant, de maintenance ou de valeur de recyclage afin d'identifier l'option la plus résistante dans le temps.

« Les composites peuvent permettre une réduction du poids qui diminue les coûts d'exploitation, mais la complexité des réparations et les temps de durcissement peuvent compenser ces avantages. L'aluminium offre souvent une itération plus rapide, des réparations facilitées et des filières de recyclage éprouvées. »

-

Conseils pour un approvisionnement rentable :

- Demandez plusieurs devis et des décomptes détaillés aux fournisseurs.

- Validez vos hypothèses à l'aide d'essais pilotes et de tests sur coupons.

- Prenez en compte le coût total sur l'ensemble du cycle de vie, et pas uniquement le prix initial.

- Incluez l'entretien, les réparations et la fin de vie dans votre modèle de coûts.

En résumé, bien que coût de la fibre de carbone est plus élevé au départ, ses économies en poids peuvent justifier l'investissement pour des applications où chaque gramme compte, comme l'aérospatiale ou le sport automobile. Pour la plupart des applications générales en ingénierie, l'aluminium offre un prix inférieur, une facilité de réparation et un potentiel de recyclage plus élevé, en faisant un choix plus économique et durable. Lorsque vous vous orientez vers des décisions spécifiques à une application, placez le retour sur investissement et les impacts sur l'ensemble du cycle de vie en priorité absolue : votre budget et vos objectifs de durabilité vous en seront reconnaissants.

Choisir entre fibre de carbone et aluminium pour les voitures, avions et vélos

Vous êtes-vous déjà demandé pourquoi certaines pièces automobiles sont en aluminium et d'autres en fibre de carbone ? Ou pourquoi les cyclistes professionnels débattent avec passion des aluminium vs carbon bike cadres ? Décortiquons ensemble les compromis entre fibre de carbone contre aluminium les matériaux dans trois secteurs clés : l'automobile, l'aérospatiale et le cyclisme. Vous découvrirez précisément où chaque matériau excelle – et où il pourrait poser des problèmes.

Structures et garnitures automobiles

Dans les véhicules modernes, le choix entre fibre de carbone et aluminium relève rarement de la mode : il s'agit plutôt d'adapter les performances, la facilité de fabrication et le coût. Pour les renforts de carrosserie nue (body-in-white), les longerons de sécurité et les cadres d'habitacle de batterie, pièces d'extrusion en aluminium l'aluminium est la matière incontournable. Ses propriétés isotropes, ses tolérances précises et sa chaîne d'approvisionnement solide en font un matériau idéal pour des structures produites en masse et critiques en termes de sécurité. Des fournisseurs comme Shaoyi Metal Parts Supplier — un fournisseur chinois de premier plan en solutions intégrées de pièces métalliques automobiles de précision — facilitent l'optimisation de la conception pour la fabrication (DFM), le contrôle des tolérances et la documentation PPAP pour les constructeurs automobiles OEM.

Mais la fibre de carbone n'est pas en reste. Elle domine dans les versions haut de gamme, les capots, les toits et les panneaux de performance où la réduction de poids et les formes personnalisées sont des atouts précieux. Pour les voitures de sport haut de gamme ou les véhicules électriques recherchant une autonomie maximale, un châssis de voiture en fibre de carbone ou certains panneaux CFRP peuvent offrir un avantage distinct.

Aéronautique : Utilisation primaire vs secondaire

Lorsque vous montez à bord d'un avion en fibre de carbone , vous bénéficiez des atouts maximum du matériau — une résistance exceptionnelle à la fatigue, une immunité contre la corrosion, et la possibilité d'adapter la rigidité pour les ailes, les fuselages et les carénages. La légèreté et le rapport résistance/poids des fibres de carbone sont essentiels pour l'efficacité énergétique et la réduction des émissions dans l'aéronautique.

L'aluminium reste dominant pour les structures secondaires, les revêtements, et les zones où une fabrication rapide et économique est indispensable. Son historique éprouvé, sa facilité d'inspection et sa recyclabilité en font un pilier des chaînes d'approvisionnement aéronautiques — en particulier pour les composants devant satisfaire à des tolérances strictes et à des normes exigeantes de certification.

Cadres et composants de vélo

Si vous hésitez entre un vélo en aluminium et un vélo en fibre de carbone , vous découvrirez que chaque matériau a une personnalité bien distincte. Les cadres et fourches en fibre de carbone, voire même le collier de selle en fibre de carbone les mises à niveau offrent des économies de poids inégalées et une réduction des vibrations — un atout majeur pour les coureurs et les passionnés. La possibilité d'ajuster la rigidité et la géométrie du cadre confère à la fibre de carbone un avantage certain en cyclisme haut de gamme ( Perspectives du marché ).

Mais ne négligez pas l'aluminium. Pour les cyclistes occasionnels, cadre de vélo en aluminium contre fibre de carbone les débats tournent souvent autour de la durabilité, de la réparabilité et du coût. Les cadres en aluminium sont solides, abordables et tolérants en conditions difficiles. Et lorsqu'il s'agit de jantes en carbone contre aluminium , le choix dépend du poids, du confort de conduite et du prix — le carbone pour la vitesse en compétition, l'aluminium pour une fiabilité toute saison.

| Secteur | Type de composant | Matériau privilégié | Raisonnement | Procédé de fabrication | Remarques sur l'inspection |

|---|---|---|---|---|---|

| Automobile | Châssis, longerons de sécurité, cadres de batterie | L'aluminium | Grand volume, faible tolérance, absorption d'énergie de choc | Extrusion, emboutissage, soudage | Contrôles visuels, dimensionnels et de soudure |

| Automobile | Capots, Toits, Parements | Fibre de carbone | Légèreté, esthétique premium | Laminage, autoclave, MTR | Ultrasons, essai par percussion, visuel |

| Aérospatial | Ailes, Fuselages, Carénages | Fibre de carbone | Résistance à la fatigue, léger, résistant à la corrosion | Dépôt de préimprégné, autoclave | Échographie, thermographie |

| Aérospatial | Revêtements, structures secondaires | L'aluminium | Éprouvé, facile d'inspection, réparable | Formage de tôles, rivetage | Essai par ressuage, visuel |

| Cyclisme | Cadres, fourches, tiges de selle | Fibre de carbone | Poids minimal, rigidité optimisée, confort de conduite | Mise en place, moulage | Essai par percussion, visuel |

| Cyclisme | Cadres, jantes | L'aluminium | Abordabilité, durabilité, facilité de réparation | Extrusion, soudage | Visuel, rectitude, contrôles de soudure |

Points de décision pour acheteurs et ingénieurs

-

Automobile :

- Poids contre réparabilité en cas de collision

- Tolérance et ajustage (l'aluminium excelle en production de masse)

- Maturité de l'outillage et de la chaîne d'approvisionnement

-

Aéronautique :

- Durée de vie en fatigue et exigences de certification

- Exposition environnementale (carbone pour les zones sujettes à la corrosion)

- Compatibilité avec les inspections et les contrôles non destructifs

-

Cyclisme :

- Performance (poids, rigidité, amortissement)

- Budget et besoins de réparation

- Préférence en matière de cadre de vélo en aluminium contre fibre de carbone pour la durabilité contre la vitesse

En résumé, le fibre de carbone contre aluminium la décision n'est jamais unique. Que vous conceviez un vélo de route en carbone ou en aluminium ou que vous définissiez les renforts de protection pour un nouveau VE, évaluez toujours les performances, le coût, la facilité de fabrication et les besoins d'inspection. Et si vous achetez des structures automobiles, prenez en compte des partenaires de confiance pour pièces d'extrusion en aluminium garantir la qualité et l'efficacité du design à la livraison.

Ensuite, équipons-vous des normes, protocoles d'essai et conseils de spécification nécessaires pour définir, tester et acheter le matériau approprié en toute confiance.

Normes, essais et liste de contrôle prête à être spécifiée

Quand vous êtes prêt à passer de la comparaison fibre de carbone contre aluminium sur papier à la spécification réelle, aux essais et à la recherche de composants, les détails comptent. Cela semble complexe ? Ce n’est pas obligatoire — si vous savez quelles normes consulter, quel langage utiliser et comment qualifier vos fournisseurs. Analysons les éléments essentiels pour une approche sûre et basée sur les spécifications.

Méthodes clés de l'ASTM et de l'ISO pour les fibres de carbone et l'aluminium

Imaginez que vous examiniez une courbe contrainte-déformation de la fibre de carbone ou que vous vérifiez la résistance à la traction de l'aluminium 6061 sur une fiche technique. Pour garantir des comparaisons équitables et des résultats fiables, spécifiez toujours des normes reconnues pour chaque propriété. Voici une liste rapide des normes de référence pour ces deux matériaux :

-

Composites en fibre de carbone :

- ASTM D3039 – Propriétés de traction des composites à matrice polymère

- ASTM D7264 – Propriétés de flexion

- ASTM D2344 – Résistance au cisaillement par poutre courte

- ISO 527 – Essai de traction des plastiques et composites

- Documentation du plan de stratification et de la direction d'essai (critique pour la limite élastique des fibres de carbone)

-

Alliages d'aluminium (par exemple, 6061) :

- ASTM E8/E8M – Essai de traction des matériaux métalliques (pour la résistance à la traction ultime de l'aluminium 6061 et la résistance à la traction de l'aluminium 6061)

- ASTM E111 – Détermination du module d'Young

- ASTM E18 – Essai de dureté

- ASTM B209 – Tôles et plaques en aluminium et alliages d'aluminium

- Procédures de soudage, si applicable : AWS D1.2/D1.2M pour l'aluminium

Critères de qualification des fournisseurs et une liste de contrôle pratique pour l'approvisionnement

Imaginez que vous cherchez à acheter une nouvelle pièce. Comment vous assurer que votre fournisseur peut livrer une qualité constante, qu'il s'agisse de grandes séries module de cisaillement de l'aluminium 6061 ou d'un assemblage composite complexe ? Utilisez ce processus étape par étape :

- Sélectionner des fournisseurs avec les certifications pertinentes (par exemple, ISO 9001, IATF 16949 pour l'automobile).

- Demander les fiches techniques et les déclarations de capacité de processus pour votre alliage, stratifié ou géométrie spécifique.

- Définir les essais normalisés exigences : Aligner les essais sur les normes ASTM/ISO — spécifier l'orientation pour les composites, le revenu pour l'aluminium.

- Effectuer des pré-séries ou des inspections initiales pour valider les performances et les tolérances.

- Confirmer les protocoles d'inspection et de traçabilité protocoles : Se renseigner sur le suivi par code-barres, l'automatisation des contrôles qualité, et le signalement des défauts ( AddComposites ).

-

Liste de contrôle d'approvisionnement :

- Mentionner toutes les normes ASTM/ISO applicables dans votre demande de devis/spécification

- Spécifier le sens d'essai (composites) et le revenu (aluminium)

- Demander les rapports d'essais récents et la documentation qualité

- Définir les critères d'acceptation pour les propriétés clés (par exemple, résistance à la traction de l'aluminium 6061, limite élastique du carbone, module de Young de l'aluminium 6061, coefficient de Poisson de l'aluminium 6061)

- Inclure les exigences d'inspection et d'essais non destructifs

Spécifier l'orientation pour les essais composites et l'état de trempe pour l'aluminium afin d'éviter les comparaisons inappropriées.

Exemple de formulation pour réduire l'ambiguïté

Avez-vous déjà vu une spécification qui a conduit à des malentendus ou des retouches ? Voici comment rédiger des exigences claires et opérationnelles :

- « Le stratifié en fibre de carbone doit être testé selon la norme ASTM D3039, avec un empilement [0°/90°], et présenter une limite élastique minimale de la fibre de carbone [spécifier la valeur] dans la direction de charge principale. »

- « La tôle en aluminium 6061-T6 doit répondre à la norme ASTM B209, avec une résistance à la traction de l'aluminium 6061 d'au moins [spécifier la valeur] et un module de Young conformément à la norme ASTM E111. »

- « Toutes les données d'essais doivent être fournies avec les numéros de lot traçables et la documentation qualité associée. »

Recommandations finales et conseils d'approvisionnement

Imaginez que vous cherchez à acheter des structures automobiles et que vous souhaitez avoir confiance dans la qualité et la fabricabilité. Une collaboration précoce avec des fournisseurs maîtrisant bien la DFM (Design for Manufacturability) et le contrôle des processus peut vous faire gagner du temps et de l'argent. Pour vos besoins en profilés aluminium, envisagez pièces d'extrusion en aluminium des partenaires fiables comme Shaoyi Metal Parts Supplier, reconnu pour sa précision intégrée et ses systèmes de contrôle qualité robustes. Son expertise dans les profilés aluminium automobiles facilite les revues précoces de conception et garantit que vos spécifications sont respectées, de la phase pilote à la production.

En résumé, passer de la fibre de carbone contre aluminium théorie au succès concret implique de fixer des standards, un langage clair et une vigilance accrue vis-à-vis des fournisseurs. Citez toujours des fiches techniques et des recherches à comité de lecture, et utilisez des modèles de spécifications précis pour définir les méthodes d'essai, les tolérances et les critères d'acceptation. Avec une approche adaptée, vous saurez gérer les compromis avec assurance et livrer des pièces fonctionnant exactement comme prévu — à chaque fois.

Questions fréquentes : Fibre de carbone contre Aluminium

1. La fibre de carbone est-elle plus résistante que l'aluminium ?

La fibre de carbone peut offrir une résistance spécifique et une rigidité supérieures à celles de l'aluminium, en particulier lorsque les fibres sont alignées avec la charge principale. Cependant, l'aluminium fournit une résistance constante et isotrope dans toutes les directions, ce qui le rend avantageux pour les pièces nécessitant des performances uniformes et une fabrication facile. Le choix dépend de l'application, de la durabilité requise et des contraintes de conception.

2. Pourquoi la fibre de carbone est-elle plus chère que l'aluminium ?

Le prix plus élevé de la fibre de carbone provient de ses matières premières coûteuses, de processus de fabrication manuels ou spécialisés, ainsi que de cycles de production plus longs. Contrairement à l'aluminium, qui bénéficie d'infrastructures de production de masse et de recyclage bien établies, la fibre de carbone nécessite une main-d'œuvre qualifiée et un durcissement intensif en énergie, ce qui entraîne un coût plus élevé par livre et des dépenses de fabrication accrues.

3. Quelles sont les principales différences en termes de durabilité entre la fibre de carbone et l'aluminium ?

La fibre de carbone résiste bien à la corrosion et à la fatigue dans la direction des fibres, mais sa matrice résine peut se dégrader sous l'effet des UV, de l'humidité ou des chocs. L'aluminium est robuste face à de nombreux environnements et se répare ou se recycle facilement, mais il peut se corroder, en particulier lorsqu'il est en contact avec des composites en carbone. Les deux matériaux nécessitent une conception adaptée et un entretien régulier pour assurer une bonne durabilité à long terme.

4. Quel matériau est le plus adapté aux pièces automobiles : la fibre de carbone ou l'aluminium ?

L'aluminium est souvent privilégié pour les pièces structurelles automobiles en raison de ses propriétés prévisibles, de son coût maîtrisé et de sa facilité de fabrication à grande échelle. La fibre de carbone est utilisée pour des éléments décoratifs ou des composants hautes performances premium, lorsque la réduction de poids est cruciale. Des services comme les profilés d'aluminium automobile proposés par Shaoyi offrent des solutions personnalisées et de haute qualité adaptées à la production de masse, ce qui rend l'aluminium pertinent pour la plupart des applications.

5. Comment la fibre de carbone et l'aluminium se comparent-ils en termes de recyclabilité ?

L'aluminium est hautement recyclable et conserve la majeure partie de sa valeur en fin de vie, ce qui en fait une option durable pour la fabrication à grande échelle. Le recyclage des fibres de carbone est moins développé, la plupart des déchets étant actuellement réutilisés à des fins moins exigeantes ou éliminés, ce qui limite ses avantages en matière de durabilité par rapport à l'aluminium.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —