Gestion des déchets de découpage automobile : Stratégies pour un retour sur investissement maximal

TL ;DR

Efficace gestion des déchets de emboutissage automobile n'est pas simplement une tâche de maintenance, mais une stratégie financière cruciale qui transforme les déchets en une source de revenus. Une approche globale repose sur trois piliers : réduire la génération de déchets à la source grâce à des logiciels de nesting avancés, automatiser l'élimination physique à l'aide de systèmes de convoyeurs spécialisés, et maximiser la valeur de revente par une ségrégation stricte des alliages. En intégrant ces processus, les fabricants peuvent transformer la gestion des déchets d'une charge opérationnelle immergée en un actif concurrentiel qui améliote significativement le résultat net.

Stratégie 1 : Réduction des déchets à la source (prévention)

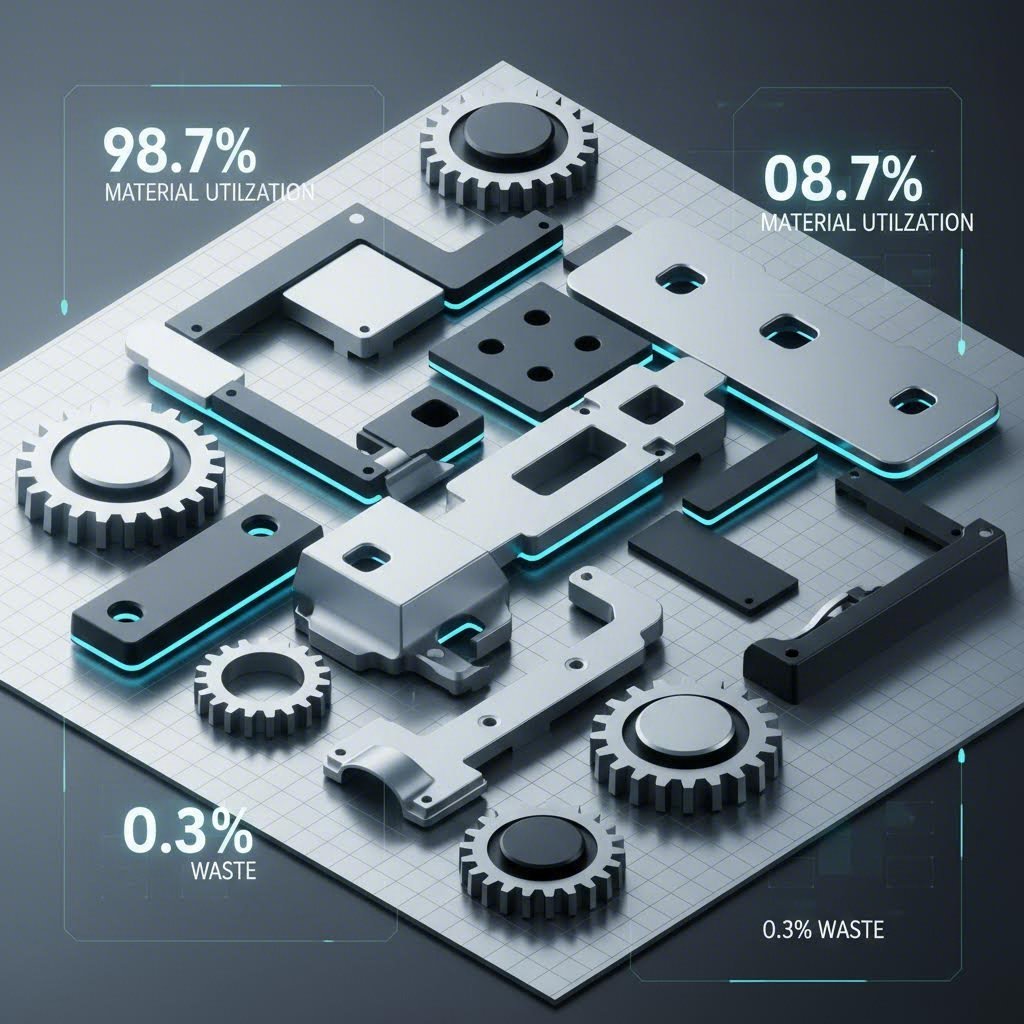

Le rebut le plus rentable est celui que vous n'avez jamais généré. La base d'une gestion efficace des rebuts dans le poinçonnage automobile réside dans la phase de pré-production, plus précisément dans la conception des outillages et l'optimisation de l'utilisation du matériau. Les ingénieurs portent une attention particulière au taux d'occupation du matériau (MUR), qui mesure le pourcentage de tôle brute aboutissant dans la pièce finie par rapport aux chutes. Augmenter ce taux ne serait-ce que d'une fraction de pourcentage peut se traduire par des économies annuelles considérables dans la production automobile à haut volume.

Les logiciels avancés de simulation jouent un rôle déterminant dans ce domaine. Des outils comme Dynaform permettent aux ingénieurs de simuler le processus d'emboutissage, d'optimiser les formes brutes ainsi que les agencements de nesting, afin de réduire la largeur du pont entre pièces. Ce processus, appelé « nesting », garantit que la disposition de la bande exploite au maximum chaque pouce carré de la bobine. De plus, des techniques telles que la « découpe à arête commune », où des pièces adjacentes partagent une ligne de découpe, peuvent éliminer entièrement le pont dans certaines applications. Mettre en œuvre ces stratégies numériques avant la fabrication des outillages physiques constitue la méthode la plus efficace pour réduire le volume de déchets à gérer par la suite.

Par ailleurs, le choix du partenaire de fabrication influence considérablement les taux de chute. Les fabricants expérimentés savent que la précision lors de la phase de prototypage prédict l'efficacité en production de masse. Accélérer la production avec des partenaires complets comme Shaoyi Metal Technology permet de combler l'écart entre la prototypage rapide et la fabrication à grande échelle. En exploitant une précision certifiée IATF 16949 et des presses pouvant atteindre 600 tonnes, les fabricants peuvent s'assurer que les composants critiques — bras de commande, sous-ensembles structurels — sont produits avec un outillage optimisé conforme aux normes mondiales des équipementiers, réduisant ainsi dès le départ le gaspillage de matériaux.

Stratégie 2 : Systèmes automatisés d'évacuation et de manutention

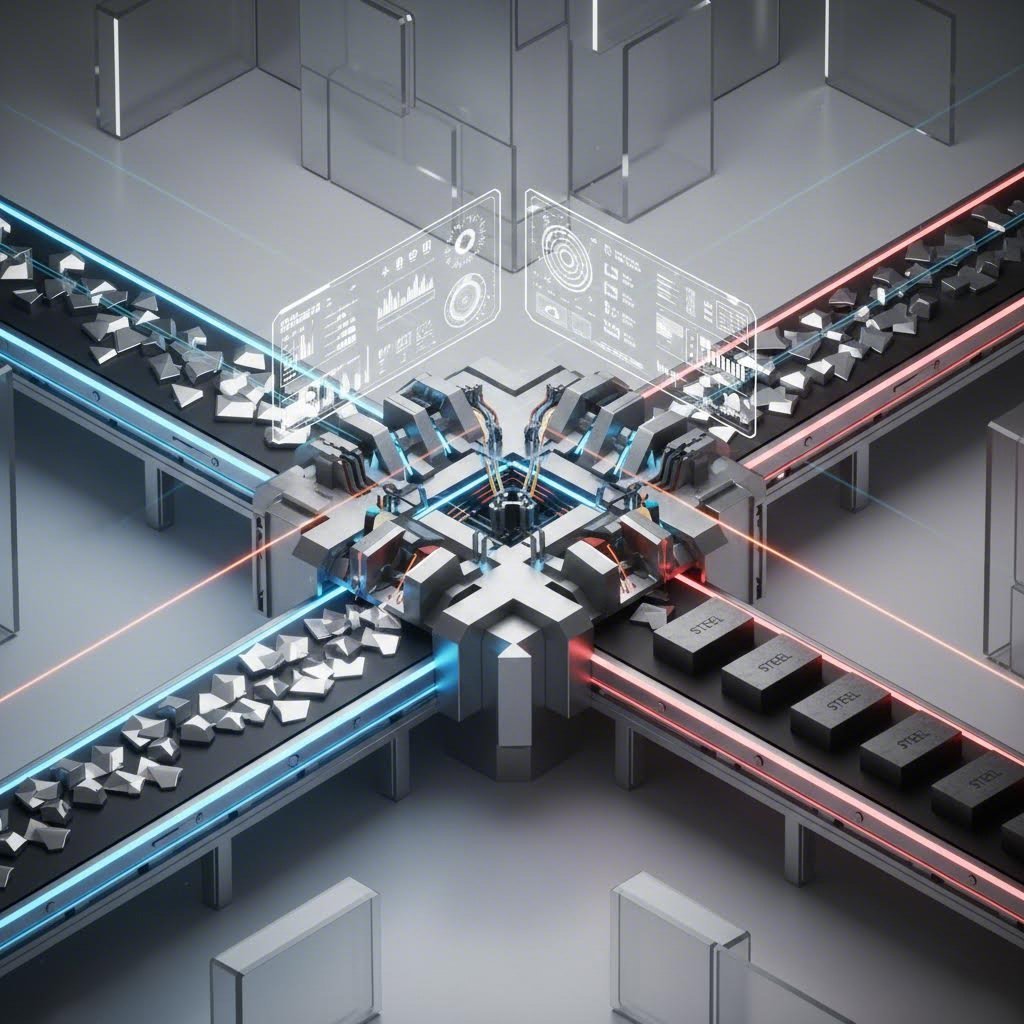

Une fois les chutes générées, leur évacuation immédiate et fiable est essentielle pour maintenir la disponibilité des presses. Dans l'environnement à haute vitesse du poinçonnage automobile, un conduit d'évacuation obstrué peut causer des dommages catastrophiques aux matrices et arrêter les lignes de production. Le choix du système d'évacuation dépend largement du type de matériau et des contraintes physiques de l'installation, nécessitant souvent une combinaison de solutions situées sous la presse et en hauteur.

Les convoyeurs à bande d'acier sont le cheval de trait de l'industrie pour les applications lourdes. Ils sont durables et capables de transporter des chutes d'acier tranchantes et lourdes qui détruirraient des bandes plus légères. Toutefois, ils nécessitent un entretien régulier pour éviter les blocages. Alternativement, les convoyeurs oscillants (bacs vibrant) offrent une solution peu exigeante en maintenance pour évacuer les chutes situées dans des fosses étroites. Ces systèmes utilisent la vibration pour faire glisser le métal vers l'avant, éliminant ainsi le besoin de bandes ou de pièces tournantes sujettes à l'usure ou aux blocages, ce qui les rend idéaux pour des opérations « installer et oublier » dans des zones difficiles d'accès.

Pour les matériaux plus légers, particulièrement dans la fabrication automobile moderne où l'aluminium est de plus en plus utilisé afin de réduire le poids, les systèmes pneumatiques ou sous vide sont supérieurs. Des entreprises comme Mayfran International fournir des systèmes spécialisés utilisant un flux d'air pour transporter rapidement les copeaux et chutes légères en aluminium. Cela empêche les déchets légers de flotter ou de s'obstruer dans les convoyeurs mécaniques traditionnels et garantit un environnement de presse plus propre.

Stratégie 3 : Ségrégation et récupération de la valeur

La différence entre le fait de traiter les déchets comme des déchets ordinaires et de les traiter comme un produit réside dans la ségrégation. Les lignes de stampage automobile fonctionnent souvent avec différents alliages — diverses qualités d'acier, d'aluminium et de cuivre. Mélanger ces métaux dégrade leur valeur au dénominateur commun le plus bas. Afin de maximiser le retour sur investissement (ROI), les installations doivent mettre en œuvre des systèmes permettant de maintenir ces flux séparés, en visant des niveaux de pureté élevés qui permettent d'obtenir des prix premium auprès des recycleurs.

Les systèmes avancés de gestion des déchets utilisent des trémies de dérivation et des convoyeurs à double sens qui dirigent automatiquement les rebuts vers différents bacs selon la recette active de la presse. Par exemple, lorsqu'une ligne passe de l'acier à l'aluminium, le système de contrôle ajuste la dérivation pour envoyer les chutes vers un conteneur dédié à l'aluminium. Atteindre une pureté de 95 % ou plus est souvent le seuil requis pour bénéficier d'un prix de premier ordre. Des études de cas provenant de Compass Systems démontrent que des systèmes conçus pour produire des déchets d'aluminium de haute pureté peuvent considérablement réduire la période de retour sur investissement dans l'équipement.

Au-delà de la séparation, le traitement physique augmente la valeur. Les déchets sont volumineux et coûteux à transporter car on expédie principalement de l'air. La mise en œuvre de broyeurs ou de presses à briquettes sur site permet de comprimer les déchets en briques ou copeaux denses. Cela augmente considérablement le rapport de densité—parfois jusqu'à 6:1—réduisant ainsi les frais de transport et rendant le matériau plus attractif pour les fondeurs. Des recycleurs comme Interco souligner que les métaux non ferreux traités et séparés provenant des opérations d'estampage génèrent des rendements nettement supérieurs à ceux des chargements lâches et mélangés.

Stratégie 4 : Systèmes intelligents et conformité en matière de sécurité

La gestion moderne des métaux usagés est entrée dans l'ère de l'industrie 4.0. Il ne suffit plus simplement de déplacer du métal ; le système doit fournir des données. Les systèmes de récupération « intelligents » utilisent des capteurs IoT pour surveiller en temps réel le niveau des bennes, la charge des convoyeurs et l'état des équipements. Ces systèmes peuvent automatiquement avertir les transporteurs lorsqu'une benne approche de sa capacité maximale, évitant ainsi le débordement et éliminant les temps d'arrêt liés à l'attente d'un remplacement. Cette approche fondée sur les données transforme la logistique des métaux usagés d'un problème réactif en un flux de travail prédictif.

La sécurité est l'élément final et non négociable. Les chutes de emboutissage sont extrêmement tranchantes et souvent recouvertes de lubrifiants glissants, ce qui représente des risques graves pour les travailleurs. L'automatisation du processus de manipulation réduit l'exposition humaine à ces dangers. En outre, la gestion des fluides associés aux chutes est essentielle pour assurer la conformité environnementale. Des systèmes capables de séparer et de récupérer les fluides de coupe permettent non seulement de réduire les coûts d'élimination, mais aussi de garantir le respect des normes ISO 14001. Comme indiqué par des experts du secteur ETA, Inc. , ignorer les coûts « cachés » liés aux chutes, tels que l'élimination des fluides ou les responsabilités en matière de sécurité, peut lentement éroder la rentabilité d'une opération d'emboutissage.

Ingénierie de la rentabilité à partir du processus

Optimiser le cycle de vie des chutes de découpage nécessite un changement de perspective. Il ne s'agit pas de gestion des déchets, mais de gestion des ressources. En investissant dans une conception précise des outillages, des systèmes automatisés robustes d'évacuation et des technologies intelligentes de tri, les fabricants automobiles peuvent dégager une valeur significative. Les usines les plus performantes considèrent leurs déchets de découpage comme une ligne de production secondaire, gérée avec la même rigueur et la même attention à la qualité que les composants automobiles qu'elles produisent.

Questions fréquemment posées

quelles sont les méthodes principales pour transporter les chutes de découpage ?

Les méthodes les plus courantes incluent les convoyeurs à bande métallique articulée pour les applications lourdes, les convoyeurs oscillants (vibrateurs) pour le transport à faible maintenance dans des espaces restreints, et les systèmes pneumatiques (aspiration) pour les matériaux légers comme l'aluminium. Des convoyeurs magnétiques sont également utilisés pour les métaux ferreux afin de séparer les pièces en acier des fluides non ferreux ou des déchets.

pourquoi le tri des déchets est-il important dans le découpage automobile ?

La ségrégation est essentielle pour la rentabilité financière. Les métaux usagés mélangés (par exemple, acier mélangé à de l'aluminium) sont vendus au prix du métal de plus faible valeur ou comme ferraille « sale ». Les métaux triés qui répondent aux normes de pureté (souvent 95 % et plus) bénéficient d'une prime importante. Par exemple, les chutes d'aluminium propres se vendent à un prix bien supérieur à la tonne par rapport aux déchets ferreux mixtes.

3. Comment le « nesting » permet-il de réduire les coûts de déchets ?

Le nesting est un processus piloté par logiciel utilisé lors de la phase de conception pour disposer les pièces sur une bande métallique selon le schéma le plus efficace possible. En imbriquant les formes et en minimisant l'espace entre les découpes (la nervure), les fabricants améliorent le taux d'utilisation du matériau (MUR), ce qui permet de produire davantage de pièces finies à partir de la même quantité de bobine brute, réduisant ainsi directement le volume de déchets générés.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —