Normes de sécurité pour le poinçonnage automobile : Conformité, EPI et protocoles qualité

TL ;DR

Les normes de sécurité en matière d'emboutissage automobile reposent sur trois piliers essentiels : la conformité réglementaire, la sécurisation opérationnelle et l'assurance qualité des produits. Aux États-Unis, OSHA 29 CFR 1910.217 impose les exigences légales relatives aux presses mécaniques, tandis que ANSI B11.1 fournit les meilleures pratiques consensuelles en matière de protection et de conception des machines. Pour la protection des travailleurs, ANSI/ISEA 105 définit les niveaux de résistance à la coupure, les applications automobiles exigeant généralement des gants de niveau A7–A9 en raison des bords tranchants en acier haute résistance.

Au-delà de la sécurité des travailleurs, la sécurité des produits est régie par IATF 16949 , une norme de management de la qualité qui garantit que les composants critiques pour la sécurité — comme les boîtiers d'airbag et les pédales de frein — sont fabriqués sans aucun défaut. La maîtrise de ces normes nécessite une approche globale : une protection rigoureuse des machines (rideaux lumineux, barrières physiques), une conception disciplinée des outillages (évacuation efficace des chutes) et des programmes de formation documentés pour tous les opérateurs et monteurs d'outillages.

Le noyau réglementaire : normes OSHA et ANSI

La base d'un atelier de poinçonnage sécurisé dans le secteur automobile repose sur deux ensembles de normes distincts mais liés : les réglementations fédérales obligatoires établies par l'OSHA et les normes consensuelles volontaires de l'ANSI. Comprendre la distinction ainsi que l'interaction entre ces deux textes est essentiel pour les responsables d'usine et les ingénieurs en sécurité.

OSHA 29 CFR 1910.217 : La référence légale

La norme de l'OSHA relative aux presses mécaniques (29 CFR 1910.217) n'est pas une simple recommandation ; c'est la loi. Cette réglementation met particulièrement l'accent sur la prévention des risques d'amputation au niveau du point d'opération. Les exigences clés incluent l'installation de protecteurs ou de dispositifs empêchant les mains ou d'autres parties du corps de l'opérateur d'entrer dans la zone dangereuse pendant le cycle de fermeture de la matrice. Elle impose des protocoles spécifiques d'inspections régulières, exigeant que les presses soient examinées au moins une fois par semaine afin de s'assurer que les embrayages, freins et mécanismes de commande fonctionnent correctement.

Un élément essentiel de la norme 1910.217 est l'exigence relative à la fiabilité de commande dans les systèmes utilisant des dispositifs de détection de présence (comme les rideaux lumineux). Si un composant de sécurité tombe en panne, le système doit être conçu pour arrêter la presse et empêcher un nouveau coup. Le non-respect de ces exigences spécifiques en matière de protection et d'inspection est une cause fréquente de sanctions sévères et, plus important encore, de blessures aux conséquences irréversibles.

ANSI B11.1 : Bonnes pratiques et évaluation des risques

Alors que l'OSHA fixe le niveau réglementaire minimal, la ANSI B11.1 norme établit le niveau supérieur d'excellence en matière de sécurité. En tant que norme de consensus, elle reflète souvent des technologies et des méthodologies plus récentes que les réglementations fédérales. L'ANSI B11.1 met l'accent sur une approche fondée sur l'évaluation des risques, encourageant les fabricants à analyser chaque tâche associée à la presse — de l'exploitation à la maintenance et au montage/démontage des outils — et à appliquer des mesures appropriées de réduction des risques.

Le respect de la norme ANSI B11.1 implique des systèmes rigoureux de surveillance des freins qui mesurent le temps d'arrêt de la presse. Si ce temps d'arrêt se dégrade au-delà d'une limite prédéfinie, le dispositif de contrôle empêche la presse de redémarrer, garantissant ainsi que les équipements de sécurité comme les rideaux lumineux disposent d'un délai suffisant pour arrêter le coulisseau avant qu'un opérateur ne puisse atteindre la zone dangereuse. Le respect des normes ANSI est souvent invoqué comme une défense dans les cas de responsabilité, démontrant qu'une installation a fait plus que l'essentiel pour assurer la sécurité des travailleurs.

Sécurité opérationnelle : Protection des machines et conception des outillages

Les mesures de sécurité efficaces ne se limitent pas à ajouter des protections sur une machine ; elles doivent être intégrées directement aux outillages et au flux opérationnel. Dans le domaine du poinçonnage automobile, où des outillages progressifs complexes fonctionnent à haute vitesse, la conception de l'outil joue un rôle essentiel dans la prévention des accidents.

Technologies de protection

Les lignes modernes de presses automobiles utilisent un mélange de barrières fixes et de dispositifs de détection de présence. Les paravents lumineux sont la norme de l'industrie pour la protection des points d'opération, créant un champ infrarouge invisible qui arrête immédiatement la machine en cas de panne. Toutefois, pour qu'elles soient efficaces, les distance de sécurité doit être calculée avec précision en fonction du temps d'arrêt de la presse. Si la presse prend trop de temps à s'arrêter, la main d'un ouvrier pourrait techniquement atteindre le matrici avant que le mouvement cesse, rendant le rideau inutile.

Les barrières physiques sont tout aussi essentielles, en particulier pour les côtés et l'arrière de la presse où l'interaction de l'opérateur est moins fréquente mais où des dangers subsistent. Ces barrières verrouillées doivent empêcher la machine de fonctionner si une porte est ouverte. Pour les lignes automatisées, les barrières de sensibilisation et la protection du périmètre empêchent l'entrée non autorisée dans les cellules de travail des robots où la tôle est transférée.

Conception de matrices axée sur la sécurité

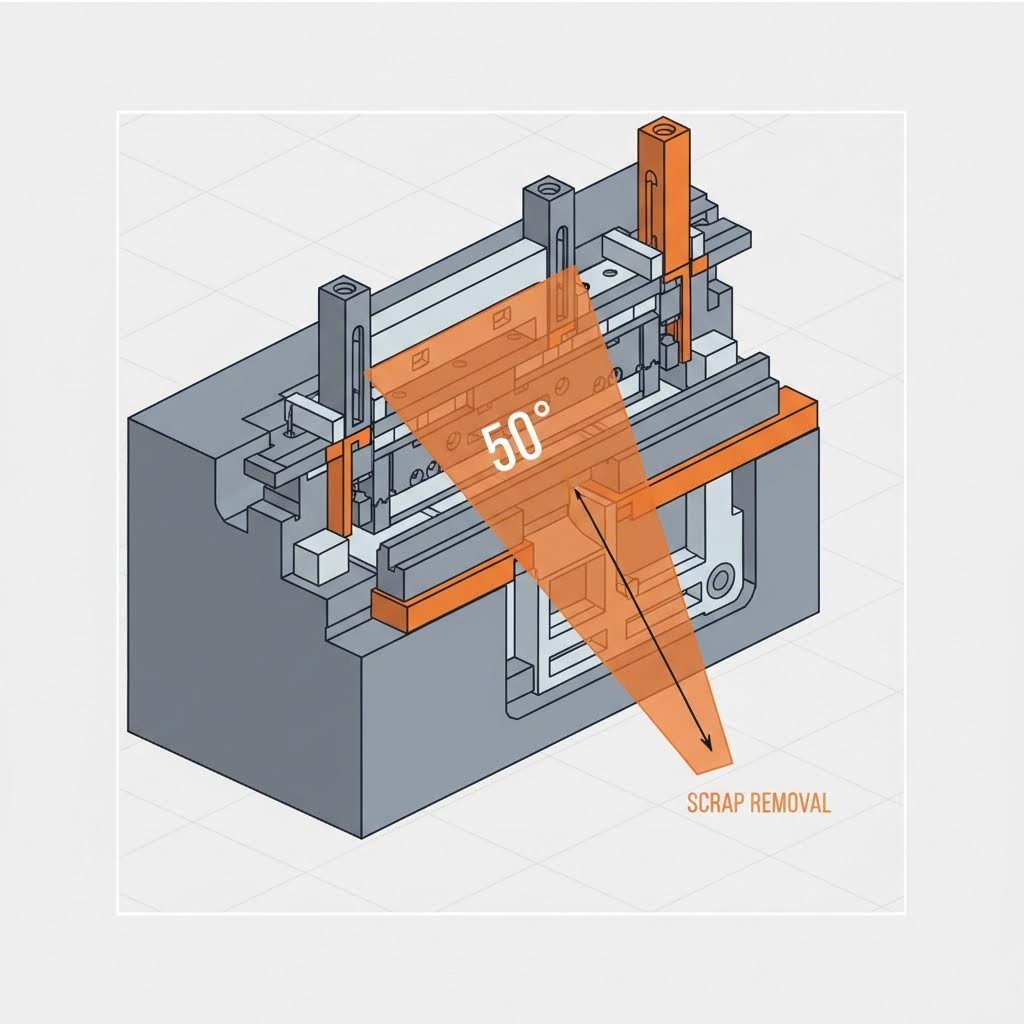

Un nombre surprenant de blessures par poinçonnage se produit non pas pendant le fonctionnement normal, mais lors du dégagement des bourrages de chute ou du réglage de la matrice. Une conception intelligente de la matrice permet d'atténuer ces risques. Selon des experts du secteur, les trémies d'évacuation et les entonnoirs de chute doivent être conçus avec des angles d'inclinaison supérieurs à 30 degrés — idéalement 50 degrés pour les petites chutes — afin que la gravité évacue efficacement les débris. Si les chutes s'accumulent, les opérateurs sont tentés d'intervenir manuellement pour les dégager, contournant ainsi les protocoles de sécurité.

Les concepteurs doivent également tenir compte de la déformation des chutes . Veiller à ce que les poinçons disposent d'un dégagement arrière adéquat et que les couteaux d'éjection soient positionnés pour permettre une chute libre empêche l'empilement « en nid » des chutes, source de bourrages. En concevant la matrice de manière à évacuer systématiquement les déchets, les fabricants éliminent ainsi la principale incitation aux interventions dangereuses.

Protection individuelle : ÉPI et résistance à la coupure

Le scellage automobile implique de manipuler certains des matériaux les plus tranchants et les plus résistants de la fabrication. Les tendances à la légèreté poussent l'industrie à adopter des aciers à haute résistance (AHSS), ce qui augmente le risque de blessures graves. La première ligne de défense pour le travailleur est l'équipement de protection individuelle (EPI), en particulier la protection des mains résistantes aux coupures.

Les normes ANSI/ISEA 105 sont utilisées pour les produits de base.

La ANSI/ISEA 105 la norme établit une échelle uniforme pour la notation de la résistance aux coupures des gants, allant de A1 (faible) à A9 (extrême). Pour l'assemblage général, des niveaux inférieurs peuvent suffire, mais les environnements d'estampage automobile exigent généralement Niveau A7 à A9 protection. Un gant de classe A9 peut supporter plus de 6.000 grammes de charge de coupe, un seuil nécessaire pour manipuler des bords de coupe qui agissent comme des rasoirs dentelés.

L'ingénierie des matériaux a fait des progrès significatifs dans ce domaine. Les gants modernes à haute performance utilisent souvent des coques composites mélangeant des fibres d'acier avec du para-aramide (comme le kevlar®) ou du HPPE (polyéthylène haute performance). Ces coquilles "salé et poivré" ou renforcées en acier offrent la protection nécessaire de la coupe sans sacrifier la dextérité nécessaire pour manipuler de petites pièces de précision. Les gestionnaires devraient appliquer une matrice stricte d'EPI qui correspond à la qualification des gants pour la tâche spécifiqueles poseurs de matériau qui manipulent des stocks de bobines brutes nécessitent une protection différente de celle des conducteurs de chariots élévateurs qui déplacent des palettes finies.

Sécurité des produits: normes de qualité (IATF 16949)

Dans le secteur automobile, la "sécurité" a une double signification: protéger le travailleur qui fabrique la pièce et protéger le conducteur qui utilise le véhicule. Un défaut d'un composant estampillécomme une micro-fissure dans une pédale de frein ou une bosse sur un boîtier d'airbagpeut entraîner une panne catastrophique sur la route.

Le rôle de l'IATF 16949

IATF 16949 est la spécification technique globale pour la gestion de la qualité dans la chaîne d'approvisionnement automobile. Contrairement à la certification générale ISO 9001, IATF 16949 se concentre spécifiquement sur la prévention des défauts, la réduction des variations et la réduction des déchets. Pour les fournisseurs de produits de stemplage, cela signifie que la traçabilité des matières premières et des paramètres de processus doit être strictement maintenue. Chaque bobine d'acier doit être traçable jusqu'au lot spécifique de pièces estampillées, de sorte que, si un défaut de matériau est détecté, le lot affecté puisse être immédiatement contenu.

Les pièces critiques pour la sécurité (souvent marquées par des symboles spéciaux sur les dessins techniques) nécessitent un contrôle encore plus strict. Les fabricants doivent prouver que leur capacité de procédé (Cpk) garantit que 100% de ces pièces répondent aux spécifications. Il s'agit souvent de systèmes de vision automatisés qui inspectent chaque pièce estampillée pour détecter les dimensions et les défauts de surface avant qu'elle ne quitte la presse.

Pour les constructeurs d'appareils d'origine et les fournisseurs de catégorie 1, le choix d'un partenaire qui incarne ces normes rigoureuses n'est pas négociable. Shaoyi Metal Technology fournit des solutions complètes d'estampage qui permettent de combler le fossé entre la fabrication rapide de prototypes et la fabrication en grande quantité. Avec la certification IATF 16949 et des capacités de presse allant jusqu'à 600 tonnes, ils se spécialisent dans la production de composants critiques pour la sécurité tels que les bras de contrôle et les sous-cadres qui respectent strictement les normes mondiales OEM.

Les exigences en matière de culture et de formation en matière de sécurité

L'équipement et les certifications sont inutiles sans une main-d'œuvre compétente. Les règlements de l'OSHA et les meilleures pratiques de l'industrie imposent des programmes de formation complets qui distinguent les opérateurs généraux du personnel spécialisé comme les réglateurs de matrices et le personnel de maintenance.

Les opérateurs doivent être formés spécifiquement au fonctionnement sûr de la presse qu'ils utilisent, y compris à vérifier que les mesures de sécurité sont en place avant chaque quart de travail. Les réglateurs de matériau sont confrontés à différents dangers, travaillant souvent avec les gardiens enlevés ou contournés selon des protocoles spécifiques de "mode pouce". Leur formation doit porter sur les procédures de contrôle de l'énergie (Lockout/Tagout) et l'utilisation correcte des blocs de sécurité pour empêcher la chute de la glissière pendant la maintenance du matériau.

Une culture de sécurité solide est renforcée par des audits réguliers. Les inspections hebdomadaires des mécanismes de presse (embrayage/frénésie) doivent être complétées par des observations de sécurité comportementale. Les opérateurs portent-ils leurs gants A9? Les rideaux sont-ils testés à chaque changement de poste? La documentation de ces audits crée une boucle de rétroaction qui améliore continuellement les performances en matière de sécurité et garantit que l'installation reste prête à être auditée tant par les inspecteurs de l'OSHA que par les clients de l'industrie automobile.

Résumé des protocoles de conformité

Atteindre l'excellence en matière de sécurité dans le poinçonnage automobile exige d'intégrer les exigences légales à la discipline opérationnelle. En alignant les protocoles des installations sur la norme OSHA 1910.217 pour les machines, en adoptant la norme ANSI B11.1 pour la gestion des risques et en appliquant strictement les normes relatives aux équipements de protection individuelle (EPI), les fabricants protègent leur actif le plus précieux : leurs collaborateurs. Parallèlement, le respect de la norme IATF 16949 garantit que les composants quittant l'usine contribuent à la sécurité des véhicules sur la route.

Le succès dans ce secteur à enjeux élevés n'est pas fortuit ; il résulte d'une planification réfléchie, d'une formation rigoureuse et du choix de partenaires certifiés qui comprennent la nature critique de la fabrication automobile. Privilégiez ces normes afin de créer un environnement de production résilient, conforme et de niveau mondial.

Questions fréquemment posées

1. Quelle est la différence entre ISO 9001 et IATF 16949 ?

L'ISO 9001 est une norme générale de management de la qualité applicable à tout secteur d'activité. L'IATF 16949 est une spécification technique fondée sur l'ISO 9001, mais spécifiquement adaptée au secteur automobile. Elle inclut des exigences supplémentaires et plus strictes en matière de prévention des défauts, de gestion de la chaîne d'approvisionnement et de documentation des pièces critiques pour la sécurité.

2. Quelles sont les principales étapes du processus d'estampage automobile ?

Le processus d'estampage implique généralement l'alimentation d'une bande métallique ou d'une tôle dans une presse où un outil de formage la met en forme. Les étapes clés comprennent découpe (découpage de la forme initiale), perçage (perçage des trous), dessin (l'étirage du métal en formes tridimensionnelles), et pliage . Les matrices progressives peuvent effectuer toutes ces étapes successivement en un seul passage.

3. Quel niveau de protection cutanée des EPI est requis pour l'estampage de pièces automobiles ?

En raison de la présence fréquente d'arêtes tranchantes et d'aciers à haute résistance, l'industrie automobile recommande généralement Des gants résistants aux coupures de niveau ANSI A7 à A9 . Les niveaux inférieurs (A1–A4) sont généralement insuffisants pour manipuler les métaux emboutis bruts et peuvent entraîner des blessures graves par lacération.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —