Stockage des matrices d'emboutissage automobile : rayonnages robustes et solutions AS/RS

TL ;DR

Stockage des matrices d'estampage automobile pose un défi technique particulier en raison du poids extrême (de 20 000 à plus de 100 000 lbs) et de la valeur élevée des matrices de surface Classe A. Les rayonnages d'entrepôt standards sont structurellement inadéquats et dangereux pour cette application. Les trois solutions industrielles principales sont Rayonnages structurels en profilés I (pour le stockage vertical haute densité des matrices jusqu'à 80 000 lbs), Systèmes Automatisés de Stockage et de Réapprovisionnement (SASR) (pour maximiser l'espace vertical et réduire le temps de récupération), et Empilement au sol à l'aide de blocs de sécurité certifiés pour les outils ultra-lourds. Les responsables d'installation doivent privilégier des systèmes résistants à la rupture par charge ponctuelle et conformes aux réglementations OSHA de consignation/étiquetage afin d'éviter tout dommage catastrophique sur l'équipement ou tout blessure.

Rayonnages structurels en profilés I : la norme industrielle

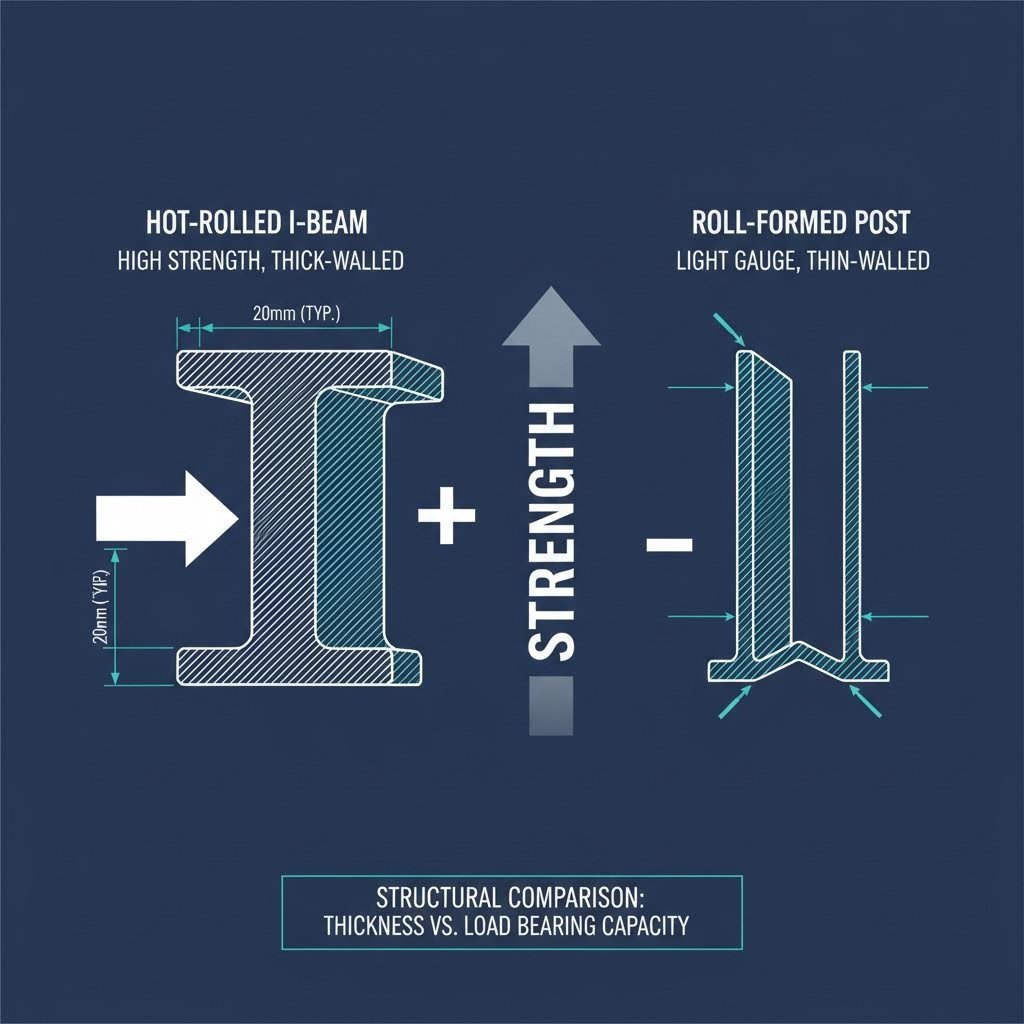

Pour la grande majorité des installations d'estampage automobile, les rayonnages structurels en profilé I représentent l'équilibre optimal entre densité de stockage, accessibilité et dépenses en capital. Contrairement aux aciers formés à froid couramment utilisés dans les entrepôts légers, les rayonnages structurels sont fabriqués à partir d'acier laminé à chaud en profilé creux, offrant une résistance supérieure aux chocs et aux charges ponctuelles importantes.

Pourquoi les rayonnages formés à froid échouent

Une erreur critique dans la planification des installations consiste à vouloir réutiliser des rayonnages à palettes standards pour le stockage de matrices lourdes. Les montants formés à froid sont sujets au flambage sous les schémas de contrainte spécifiques des matrices d'estampage, qui exercent souvent des « charges ponctuelles » intenses plutôt que des charges uniformément réparties, pour lesquelles les rayonnages à palettes sont conçus. De plus, les impacts inévitables des chariots élévateurs dans une salle de presse dynamique peuvent compromettre l'intégrité structurelle de l'acier formé à froid, entraînant un effondrement catastrophique.

Les systèmes structurels en profilé I, tels que ceux conçus par Dexco , utilisez des connexions boulonnées robustes et une construction en profil de charpente. Ces systèmes peuvent supporter des capacités d'étagères dépassant 80 000 livres par niveau. Lors de la spécification de ces rayonnages, les ingénieurs doivent rechercher des caractéristiques telles que des plateformes en acier plein (pour empêcher les matrices de glisser entre les poutres) et des barres d'entrée pour chariots élévateurs, qui soulèvent légèrement la matrice afin de permettre aux fourches de glisser sans endommager les poutres du rayonnage.

Systèmes automatisés de stockage et de récupération de matrices (AS/RS)

Alors que le coût des terrains augmente et que la fabrication « juste-à-temps » exige des délais plus serrés, de nombreux équipementiers passent à l'automatisation. Les systèmes automatisés de stockage et de récupération de matrices (AS/RS) remplacent le trafic chaotique des chariots élévateurs dans les ateliers de presses par des grues commandées avec précision ou des modules de levage verticaux (VLM).

Optimisation de l'utilisation du volume

Le stockage traditionnel au sol gaspille jusqu'à 70 % de l'espace vertical disponible. Les solutions AS/RS exploitent toute la hauteur de l'installation — souvent jusqu'à 40 ou 50 pieds — en stockant les matrices dans des blocs verticaux à haute densité. Des fournisseurs comme Southwest Solutions Group soulignent que les VLM peuvent récupérer jusqu'à 85 % de l'espace au sol par rapport aux rayonnages fixes. Cet espace récupéré permet aux fabricants d'étendre leurs lignes de production sans acquérir de nouveaux terrains.

Efficacité opérationnelle et sécurité

Au-delà des économies d'espace, les systèmes AS/RS s'intègrent directement aux systèmes de gestion d'entrepôt (WMS) pour suivre instantanément l'emplacement des matrices. Les temps de récupération passent de plus de 20 minutes de recherche avec chariot élévateur à moins de 5 minutes de livraison automatisée. Les solutions proposées par Macrodyne incluent souvent des chariots de transfert intégrés qui déplacent directement la matrice depuis le rayonnage de stockage jusqu'au bâti de presse, éliminant ainsi les manœuvres dangereuses de pont roulant nécessaires habituellement pour retourner et positionner les outillages lourds.

Pour les fabricants qui développent leurs activités, préserver la qualité de ces matrices est primordial. Que vous passiez du prototypage rapide à la production de masse, garantir que vos outillages restent impeccables est essentiel pour les partenaires fournissant des solutions complètes de poinçonnage les systèmes automatisés réduisent considérablement le risque de dommages dus à des collisions accidentelles pendant le transport, protégeant ainsi l'investissement dans les outillages de haute précision.

Blocs de sécurité pour matrices et conformité en matière de stockage au sol

Pour les matrices dépassant 50 tonnes, ou dans les installations où le rayonnage vertical n'est pas réalisable, le stockage au sol reste une pratique courante. Toutefois, cette méthode est souvent confrontée au risque dit « Jenga industriel », où un empilement désorganisé crée de graves dangers pour la sécurité.

Rôle des blocs de sécurité pour matrices

Placer simplement une matrice sur le sol en béton est acceptable, mais l'empilement exige le strict respect des protocoles de sécurité. Un élément essentiel dans cet environnement est l'utilisation de blocs de sécurité pour matrices. Contrairement aux blocs en bois improvisés, qui peuvent s'éclater ou se comprimer, les blocs techniques sont conçus pour empêcher mécaniquement le relâchement d'énergie cinétique pendant le stockage ou la maintenance.

Selon Dynamic Die Supply , l'utilisation de blocs statiques de stockage adéquats soulève la matrice, protégeant ainsi les composants critiques contre l'humidité du sol et la corrosion, tout en permettant l'accès aux chariots élévateurs. Les réglementations OSHA (référencées dans le 29 CFR 1910.147) précisent que l'énergie stockée doit être maîtrisée ; s'assurer que les matrices sont bloquées et interverrouillées empêche les glissements ou chutes dus à la gravité.

Bonnes pratiques d'aménagement au sol

Pour rester conforme, les zones de stockage au sol doivent être clairement délimitées avec une peinture haute visibilité. Les allées doivent être suffisamment larges pour accueillir le rayon de braquage du chariot élévateur ayant la plus grande capacité ou le trajet du pont roulant. Ne jamais empiler des matrices de dimensions différentes directement les unes sur les autres sans plaque intermédiaire porteuse ou cadre, car cela crée des centres de gravité instables.

Comparaison : Stockage structural vs AS/RS vs Stockage au sol

Le choix de la méthode de stockage dépend du poids des matrices, de la fréquence de rotation et du budget. La matrice suivante compare les trois stratégies dominantes.

| Caractéristique | Rayonnages structurels en profilés I | Automatisé (AS/RS) | Stockage au sol (avec blocs) |

|---|---|---|---|

| Bénéfice principal | Haute durabilité et densité | Efficacité maximale de l'espace et rapidité | Limite de capacité nulle |

| Limite de charge typique | Jusqu'à 80 000 lbs / niveau | Jusqu'à 50 tonnes / emplacement | Illimitée (selon la charge admissible du sol) |

| Efficacité spatiale | Élevée (stockage vertical) | Maximale (vertical + compact) | Faible (étalement horizontal) |

| Coût initial | Modéré | Élevé (investissement important) | Faible |

| Vitesse de récupération | Moyenne (dépendante du chariot élévateur) | Rapide (<5 minutes) | Lente (manœuvres de grue/chariot élévateur) |

| Profil de risque | Faible (si les impacts sont maîtrisés) | La plus faible (l'humain retiré de la boucle) | Modérée (risques de trébuchement, corrosion) |

Bien que les systèmes AS/RS offrent la performance la plus élevée, leur forte dépense initiale en capital les rend surtout adaptés aux fournisseurs de premier rang à haut volume. Les rayonnages structuraux restent l'épine dorsale de la plupart des ateliers de découpage de taille moyenne, offrant une verticalité sûre sans la complexité de l'automatisation.

Conclusion : Une confiance conçue

La décision concernant le stockage des matrices d'estampage automobile n'est pas uniquement une question logistique ; c'est un calcul fondamental en matière de sécurité et de finances. La chute d'une seule matrice peut coûter des centaines de milliers d'euros en réparations et plusieurs semaines d'arrêt de production. En passant d'un empilement désordonné au sol à des solutions techniques — qu'il s'agisse d'étagères structurelles en profilés I ou d'unités sophistiquées de systèmes automatisés de stockage et de récupération (AS/RS) —, les responsables d'installations reprennent le contrôle de leur inventaire. L'objectif est de créer un environnement « prêt à la presse », dans lequel les outillages sont protégés, facilement accessibles et conformes, garantissant ainsi que le rythme de production ne soit jamais interrompu par des défaillances de stockage évitables.

Questions fréquemment posées

1. Quelle est la différence entre les rayonnages structurels et les rayonnages formés à froid ?

Les rayonnages structurels sont fabriqués à partir de profilés en acier laminé à chaud (comme des poutres en I) et utilisent des assemblages boulonnés, ce qui leur permet de supporter des charges importantes ainsi que les chocs de chariots élévateurs. Les rayonnages formés à froid sont fabriqués à partir d'acier plus fin courbé selon la forme désirée ; ils ne conviennent généralement pas au stockage lourd de matrices, car ils peuvent fléchir sous des charges ponctuelles et manquent de résistance aux impacts.

2. Avons-nous vraiment besoin de blocs de sécurité pour le stockage des matrices ?

Oui. Bien qu'ils soient souvent associés au montage et à l'entretien des matrices (afin d'empêcher la presse de se fermer), les blocs ou entretoises de sécurité en stockage protègent les composants internes de la matrice contre les dommages et permettent un accès sécurisé au chariot élévateur. Ils assurent également la stabilité lorsque les matrices sont empilées, évitant ainsi tout glissement dangereux.

3. Quelles sont les réglementations OSHA relatives à l'empilement des matrices ?

OSHA ne possède pas une norme unique intitulée « die stacking », mais des normes générales de manutention s'appliquent. Les matériaux stockés en couches doivent être empilés, calés, imbriqués et limités en hauteur de manière à être stables et sécurisés contre le glissement ou l'effondrement. En outre, les allées et les passages doivent rester dégagés, et les limites de charge au sol ne doivent pas être dépassées.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —