Principales pièces moulées sous pression pour les intérieurs automobiles modernes

TL ;DR

Les pièces moulées sous pression pour l'habitacle automobile sont des composants essentiels créés en forçant des métaux non ferreux fondus tels que l'aluminium, le zinc et le magnésium dans des moules en acier réutilisables à haute pression. Ce procédé de fabrication très efficace permet de produire des pièces complexes, durables et précises — notamment des colonnes de direction, des bâti de siège et des éléments de tableau de bord — qui sont essentielles pour la sécurité, la fonctionnalité et la qualité globale des véhicules modernes.

Comprendre le moulage sous pression pour l'habitacle automobile

La fonderie sous pression est un procédé polyvalent et économique de travail des métaux, utilisé pour fabriquer de grandes quantités de pièces métalliques complexes avec une excellente précision dimensionnelle. Dans le secteur automobile, elle constitue la base de production d'une large gamme de composants. Ce procédé consiste à injecter du métal en fusion dans un moule en acier trempé, où il refroidit et se solidifie pour prendre la forme finale, souvent appelée pièce moulée. Cette méthode est prisée pour sa capacité à produire des pièces à parois minces et aux géométries complexes, difficiles, voire coûteuses, à réaliser par d'autres techniques de fabrication.

Il est important de préciser le champ d'application de ce sujet. Bien que les amateurs et les passionnés de maquettes automobiles recherchent souvent des pièces miniatures « sous pression » pour leurs modèles réduits, cet article traite de la fabrication industrielle de composants fonctionnels à taille réelle, destinés aux véhicules de série utilisés par les principaux équipementiers (OEM). Les principes sont similaires, mais l'échelle, les matériaux et les normes de qualité sont très différents, répondant aux exigences rigoureuses des entreprises comme Ford, GM et Honda.

La raison principale pour laquelle le moulage sous pression est si répandu dans l'industrie automobile tient à sa combinaison de rapidité, de précision et d'efficacité économique pour la production en grande série. Comme expliqué dans un guide détaillé sur le moulage sous pression automobile , cette technique permet de créer des pièces légères mais résistantes, ce qui est essentiel pour améliorer l'efficacité énergétique et les performances du véhicule. Des composants tels que les carter de colonne de direction, les mécanismes de serrure à clé et les portes de boîte à gants sont des exemples courants de pièces intérieures fabriquées par ce procédé, offrant à la fois une intégrité structurelle et une finition de surface de haute qualité.

Matériaux de base utilisés dans la fonderie sous pression pour l'habitacle automobile

Le choix du matériau est crucial en fonderie sous pression et dépend de la résistance, du poids, de la résistance à la corrosion et de la conductivité thermique exigées pour la pièce. Pour l'habitacle automobile, la grande majorité des pièces moulées sous pression sont fabriquées à partir de métaux non ferreux, principalement des alliages d'aluminium, de zinc et de magnésium. Chaque métal offre un ensemble de propriétés unique adapté à des applications spécifiques dans le véhicule.

Alliages d'aluminium sont le choix le plus courant en raison de leur excellente combinaison de légèreté et de grande résistance. Ils conservent leur durabilité à haute température, ce qui les rend adaptés aux composants situés près de la cloison moteur ou dans d'autres environnements exigeants. L'aluminium offre également une bonne résistance à la corrosion ainsi que d'excellentes caractéristiques de finition.

Alliages de Zinc sont appréciés pour leur fluidité exceptionnelle lors de la coulée, permettant la fabrication de pièces avec des parois très fines et des détails complexes. Le zinc procure un fini de surface supérieur, ce qui le rend idéal pour les composants où l'esthétique est importante. Il offre également une grande résistance aux chocs, peut facilement être plaqué ou traité, ce qui explique son utilisation fréquente pour les poignées de porte, les composants de serrure et les garnitures décoratives.

Alliages de Magnésium sont les plus légers parmi les métaux courants utilisés pour la fonderie sous pression, environ 33 % plus légers que l'aluminium. Cela en fait un choix privilégié pour les fabricants soucieux de réduire au maximum le poids des véhicules afin d'améliorer la consommation de carburant et la tenue de route. Des pièces comme les cadres de volant et les élévateurs de siège sont souvent fabriquées en magnésium, comme le soulignent des fabricants tels que Inox Cast , afin d'obtenir des économies de poids significatives sans compromettre la résistance.

Pour mieux illustrer les différences, voici une comparaison de ces matériaux clés :

| Matériau | Propriétés clés | Applications intérieures courantes |

|---|---|---|

| L'aluminium | Excellent rapport résistance-poids, résistance aux hautes températures, bonne résistance à la corrosion. | Supports de tableau de bord, supports de pédales, boîtiers électroniques. |

| Zinc | Haute ductilité, excellente pour les parois minces et les détails fins, finition de surface supérieure, grande résistance aux chocs. | Boîtiers de verrouillage de porte, engrenages de rétracteur de ceinture de sécurité, poulies, garnitures décoratives, poignées. |

| Magnésium | Extrêmement léger (le métal structurel le plus léger), bon rapport résistance-poids, excellente protection contre les interférences électromagnétiques/radiofréquences (EMI/RFI). | Cadres de volant, cadres et supports de sièges, supports de console, châssis de tableau de bord. |

Un catalogue des pièces courantes de moulage sous pression pour l'intérieur

La polyvalence du moulage sous pression permet la production d'une grande variété de composants qui constituent l'intérieur d'un véhicule moderne. Ces pièces sont conçues pour s'ajuster parfaitement, fonctionner efficacement et offrir une bonne sensation au toucher, contribuant ainsi de manière significative à l'expérience du conducteur et des passagers. Elles peuvent être regroupées en plusieurs zones fonctionnelles clés à l'intérieur de l'habitacle.

Composants du volant et du tableau de bord

Ce domaine exige une grande précision et une résistance élevée pour assurer la sécurité et l'intégrité du fonctionnement. Le moulage sous pression est utilisé pour produire des pièces structurellement critiques, tout en étant complexes.

- Carter de colonne de direction : Ces pièces protègent et alignent l'arbre de direction et intègrent souvent des points de fixation pour les commutateurs d'allumage et les leviers de clignotants.

- Cadres de tableau de bord : Souvent fabriqués en magnésium pour réduire le poids, ces moulages volumineux et complexes forment l'ossature structurelle de l'ensemble du tableau de bord.

- Carter de dispositif airbag : Les composants moulés sous pression offrent la résistance nécessaire et des dimensions précises pour contenir et déployer en toute sécurité les airbags lors d'une collision.

- Carcasses de serrures : Le moulage sous pression de zinc est fréquemment utilisé pour sa durabilité et sa capacité à respecter des tolérances strictes dans le mécanisme de verrouillage.

Composants de sièges et de console

Les pièces de cette catégorie doivent être robustes afin de supporter une utilisation quotidienne et satisfaire à des normes de sécurité rigoureuses, tout en étant aussi légères que possible.

- Bâti des sièges et supports surélevés : Les moulages sous pression en magnésium et en aluminium offrent une structure solide et légère pour les sièges, contribuant ainsi à la réduction du poids total du véhicule.

- Engrenages et poulies du rétracteur de ceinture de sécurité : Le zinc est souvent le matériau choisi pour ces petits composants à haute résistance, essentiels au bon fonctionnement des systèmes de sécurité.

- Supports de console et de accoudoir : Ces pièces structurelles doivent être durables et ont souvent une forme complexe afin de s'intégrer dans le design intérieur du véhicule.

Composants de portes et garnitures

Ces pièces allient des fonctions pratiques à des exigences esthétiques, car elles sont fréquemment touchées et visibles par les occupants du véhicule.

- Poignées intérieures de portes et mécanismes : Le zinc est couramment utilisé pour son excellente finition de surface ainsi que pour sa qualité perçue et sa durabilité.

- Portes et loquets de boîte à gants : La coulée sous pression offre la rigidité et la précision nécessaires pour un mécanisme d'ouverture et de fermeture fluide et fiable.

- Supports de rétroviseurs : Ces pièces doivent maintenir solidement le rétroviseur intérieur tout en absorbant les vibrations.

Le procédé automobile de moulage sous pression : de l'outillage à la finition

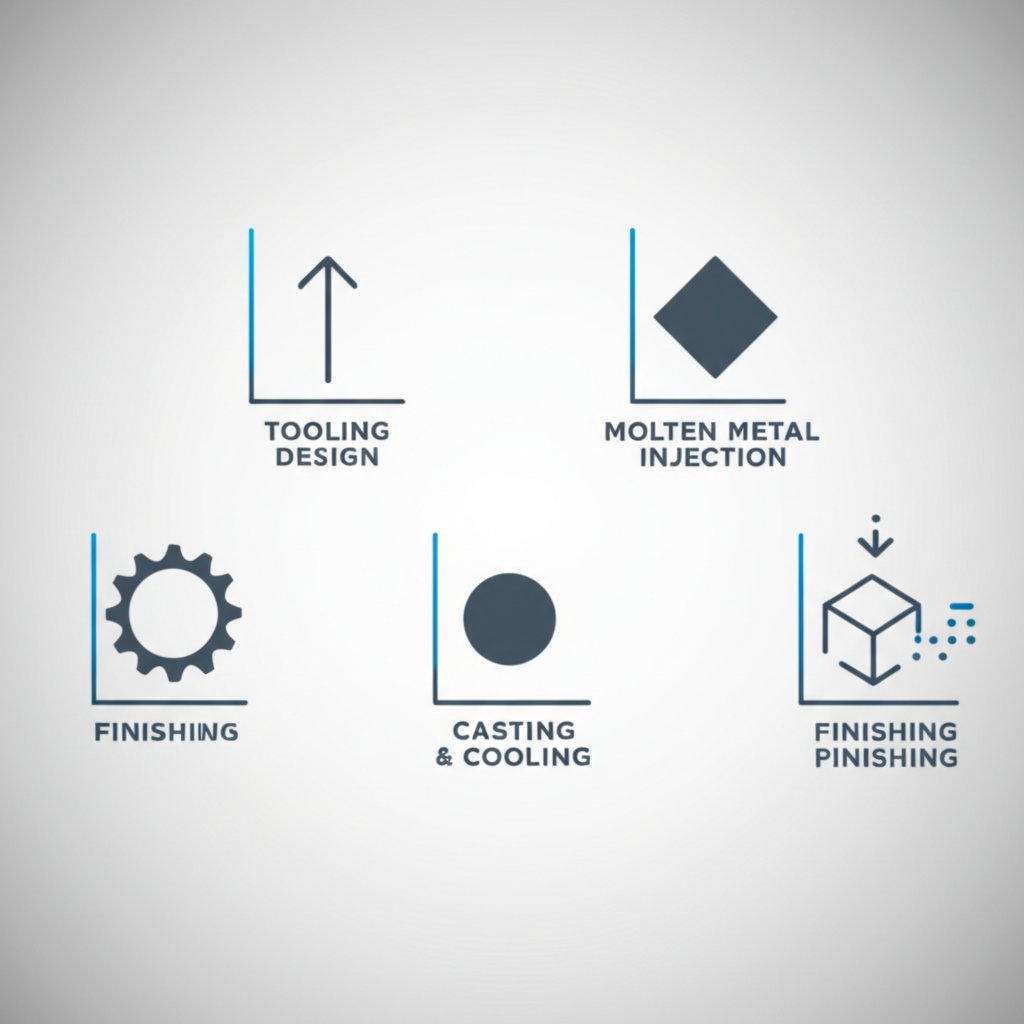

La création de pièces de haute qualité par moulage sous pression est un processus en plusieurs étapes qui exige une ingénierie de précision du début à la fin. Chaque étape est essentielle pour garantir que le composant final réponde aux normes rigoureuses de l'industrie automobile en matière de résistance, de précision dimensionnelle et de qualité de surface.

- Conception des outillages et des matrices : Le processus commence par la fabrication d'un moule réutilisable, appelé matrice. Il s'agit de l'étape la plus critique et la plus coûteuse en capital. Comme l'expliquent des spécialistes tels que Gemini Group ces matrices sont conçues avec précision à partir d'acier trempé, à l'aide de logiciels avancés de CAO/FAO et de machines-outils à commande numérique permettant de réaliser les deux moitiés de la cavité du moule qui formeront la pièce.

- Préparation de l'alliage et injection : L'alliage métallique choisi (aluminium, zinc ou magnésium) est fondu dans un four. Il est ensuite injecté dans la cavité du moule sous une pression extrêmement élevée. La méthode spécifique varie : la coulée en chambre froide est généralement utilisée pour les métaux à haut point de fusion comme l'aluminium, tandis que la coulée en chambre chaude, plus rapide, est utilisée pour les alliages à bas point de fusion comme le zinc.

- Coulée et solidification : Une fois injecté, le métal en fusion remplit rapidement chaque détail du moule. Il reste sous pression pendant son refroidissement et sa solidification, un processus qui ne dure que quelques secondes. Ce refroidissement rapide favorise la formation d'une microstructure fine, contribuant ainsi à la résistance de la pièce.

- Éjection et finition : Après solidification, les deux moitiés du moule s'ouvrent et des broches d'éjection expulsent la pièce terminée. La pièce brute, qui peut présenter des matériaux excédentaires appelés « bavures » ou canaux de coulée, passe ensuite à des opérations secondaires. Celles-ci peuvent inclure le détourage, le ponçage, l'usinage CNC pour des caractéristiques critiques, ainsi que l'application de finitions de surface telles que le revêtement par poudre ou la peinture.

Alors que la coulée sous pression excelle pour les pièces complexes en forme de filet, les fabricants choisissent parmi divers procédés de formage des métaux en fonction des exigences des composants. Par exemple, des procédés tels que la forge sont sélectionnés pour les pièces nécessitant une résistance maximale et une résistance à la fatigue, telles que les composants critiques du moteur et du châssis. Les entreprises spécialisées dans ces applications de haute résistance, telles que Technologie métallique de Shaoyi (Ningbo) , utilisent des procédés de forgeage à chaud avancés pour produire des pièces automobiles robustes, démontrant le paysage de fabrication diversifié de l'industrie.

Questions fréquemment posées

1. le nombre de personnes Quels sont les composants de la fonte sous pression?

La plupart des pièces moulées sous pression sont fabriquées à partir de métaux non ferreux. Les matériaux principaux utilisés dans l'industrie automobile sont des alliages d'aluminium, de zinc et de magnésium. Parmi les autres matériaux utilisés dans la coulée sous pression pour diverses industries, on trouve du cuivre, du plomb, de l'étain et des alliages à base d'étain. Le choix du métal dépend des exigences spécifiques de la pièce, telles que le poids, la résistance, la résistance à la corrosion et les propriétés thermiques.

2. Quelles pièces automobiles sont fabriquées par moulage ?

Le moulage est utilisé pour produire une grande variété de pièces automobiles. Au-delà des composants intérieurs mentionnés dans cet article (comme les carter de colonne de direction, les structures de siège et les structures de tableau de bord), le moulage est également essentiel pour les principaux composants du groupe motopropulseur et du châssis. Parmi les exemples courants, on trouve les blocs-moteurs, les culasses, les carter de transmission, les pistons, les roues et les étriers de frein. Ce procédé est fondamental dans la fabrication moderne de véhicules en raison de sa capacité à créer efficacement des pièces complexes et structurellement solides.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —