Estampage des bras de commande automobiles : un guide essentiel

TL ;DR

L'emboutissage du bras de commande automobile est un procédé de fabrication dans lequel une tôle métallique est pressée pour prendre la forme d'un bras de commande de suspension de véhicule. Ces composants sont courants dans les voitures modernes et produites en série car ils sont relativement peu coûteux à fabriquer. Les bras en acier embouti se reconnaissent à leur profil en forme de C et aux joints visibles où deux moitiés sont souvent soudées ensemble, ce qui les distingue des alternatives monobloc forgées ou moulées.

Comprendre les bras de commande en acier embouti : définition et identification

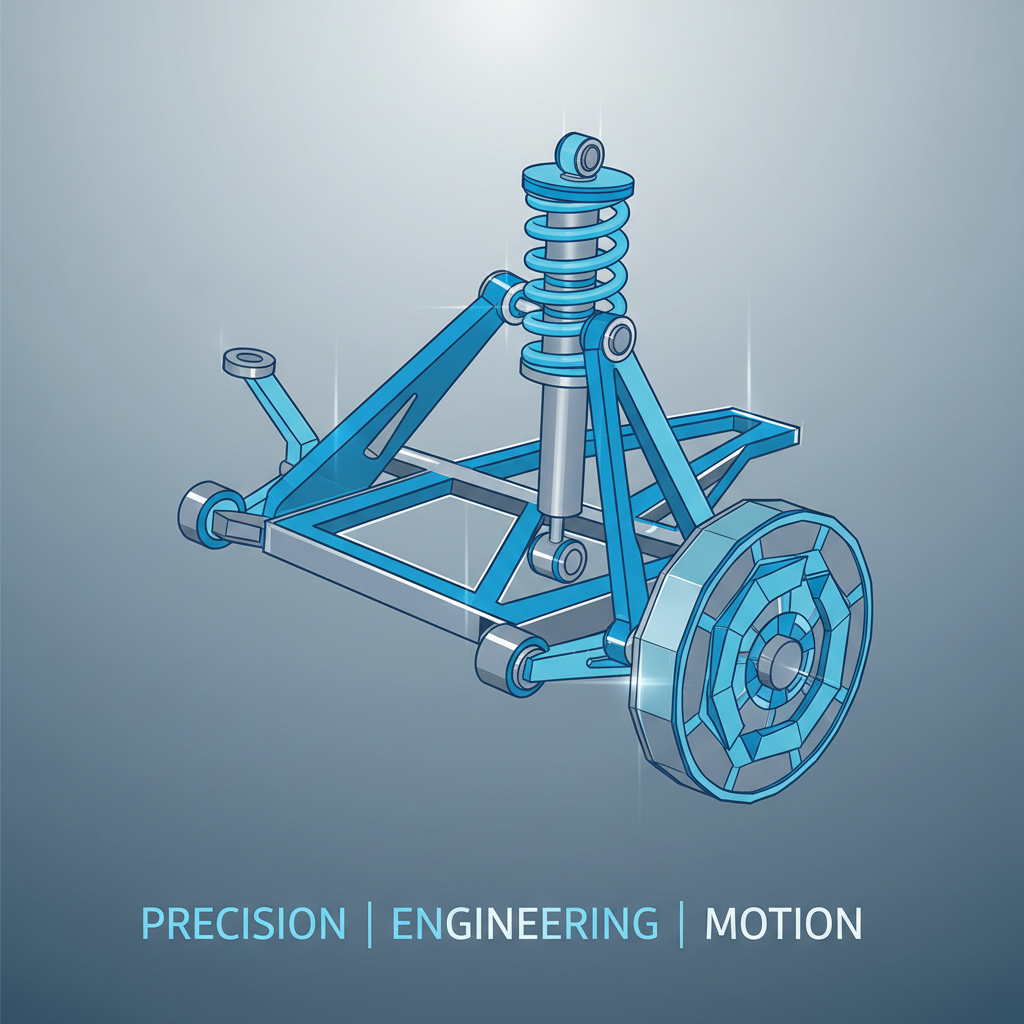

Un bras de suspension en acier embouti est un composant critique de la suspension qui relie le châssis du véhicule au moyeu de roue, permettant aux roues de pivoter et de se déplacer verticalement selon la surface de la route. Comme son nom l'indique, sa caractéristique principale provient de sa méthode de fabrication : l'emboutissage automobile. Ce procédé consiste à introduire de grandes feuilles de métal dans une presse puissante, où un outil spécial façonne et découpe le métal sous la forme souhaitée. Pour des pièces complexes comme les bras de suspension, cela signifie souvent créer deux ou plusieurs pièces distinctes en forme de C, qui sont ensuite soudées ensemble pour former une structure unique, semblable à un boîtier.

Cette méthode de production est très efficace et rentable, ce qui explique pourquoi les bras en acier embouti sont un choix populaire pour les équipementiers (OEM), en particulier pour les voitures particulières et les véhicules légers. Le processus est hautement automatisé, utilisant des lignes d’emboutissage progressives qui garantissent une précision et une reproductibilité exceptionnelles. Pour les fabricants axés sur la précision et l’efficacité, comme Shaoyi (Ningbo) Metal Technology Co., Ltd. , des techniques avancées telles que les simulations CAO sont utilisées pour perfectionner la conception des outillages, assurant ainsi que chaque composant répond aux normes strictes de qualité requises par les fournisseurs de premier rang. Cela contraste avec la fonderie, où du métal en fusion est versé dans un moule, ou le forgeage, où une pièce solide de métal est chauffée et martelée pour lui donner sa forme.

Il est facile d'identifier si votre véhicule est équipé de bras de suspension en acier embouti. Étant donné qu'ils sont en acier, ils sont magnétiques. La méthode la plus simple est le test avec un aimant : si l'aimant adhère fermement au bras de suspension, celui-ci est en acier. Visuellement, on peut souvent remarquer les signes de leur fabrication. Recherchez une ligne de joint le long des bords, là où les deux moitiés embouties ont été assemblées. La forme générale est typiquement un profil en U ou une section creuse en caisson, contrairement à l'aspect massif et solide de la fonte moulée ou au look plus épuré et monobloc de l'aluminium forgé.

Voici les méthodes clés pour identifier un bras de suspension en acier embouti :

- Le test à l'aimant : Un aimant adhérera à un bras en acier embouti, mais pas à un bras en aluminium moulé.

- Inspection visuelle des joints : Recherchez une soudure là où deux pièces métalliques embouties ont été jointes ensemble. Les bras forgés ou moulés sont généralement fabriqués en une seule pièce et ne présentent pas ces soudures.

- Forme et profil : Les bras emboutis ont souvent une forme distincte en canal C ou creuse, de type boîte. Les bras moulés présentent généralement une surface plus rugueuse et texturée, tandis que les bras forgés ont habituellement une finition plus lisse.

Embouti vs. Forgé vs. Moulé : comparaison des matériaux et de la résistance

En ce qui concerne les bras de suspension, les fabricants choisissent entre trois types principaux : acier embouti, fonte/aluminium moulé et acier/aluminium forgé. Chacun possède un procédé de fabrication distinct, entraînant des caractéristiques de performance, des coûts et des applications différents. Comprendre ces différences est essentiel pour toute personne souhaitant remplacer ou mettre à niveau les composants de suspension de son véhicule.

Les bras en acier embouti, tels que décrits, sont fabriqués par pressage de tôle. Ils sont légers et les plus économiques à produire, ce qui en fait la norme pour de nombreux véhicules particuliers. Toutefois, leur construction creuse peut les rendre plus sensibles à la déformation sous une contrainte extrême et vulnérables à la rouille si le revêtement protecteur est endommagé. Pour la plupart des utilisations quotidiennes, ils fonctionnent parfaitement bien et ont été un choix fiable depuis des décennies.

Les bras de suspension moulés sont créés en versant du fer ou de l'aluminium en fusion dans un moule. Le fer moulé est extrêmement solide et durable, ce qui le rend idéal pour les véhicules robustes comme les camions et les SUV, où la résistance est prioritaire par rapport au poids. L'aluminium moulé offre un compromis, assurant une bonne résistance à un poids inférieur à celui du fer, avec une excellente résistance à la corrosion. Le procédé de moulage permet des formes plus complexes, mais le matériau peut être plus fragile que les alternatives forgées.

Les bras de suspension forgés sont fabriqués à partir d'un lingot massif en acier ou en aluminium qui est chauffé et pressé sous une pression extrême pour prendre sa forme. Ce procédé aligne la structure du grain métallique, ce qui donne un composant exceptionnellement résistant aux chocs et à la fatigue. Les bras forgés constituent l'option haut de gamme, souvent utilisée sur les véhicules hautes performances et de luxe. Ils offrent le meilleur rapport résistance-poids, mais sont également les plus coûteux à produire.

| Type | Matériau | Processus de fabrication | Avantages | Inconvénients |

|---|---|---|---|---|

| Embouti | Acier | Tôle emboutie dans un moule | Économique, léger, adapté à la plupart des voitures particulières | Peut fléchir sous charge, sensible à la corrosion, moins durable que les pièces forgées ou moulées |

| Moulage | Fer ou Aluminium | Métal en fusion coulé dans un moule | Très résistant (fonte), bonne résistance à la corrosion (aluminium), permet des formes complexes | Lourd (fonte), peut être fragile, plus coûteux que l'embouti |

| Forgé | Acier ou aluminium | Métal massif chauffé et pressé pour prendre sa forme | Meilleur rapport résistance-poids, extrêmement durable et résistant à la fatigue | Le plus coûteux à produire |

Lors du remplacement d'un bras de suspension, la recommandation générale est de conserver le type avec lequel votre véhicule a été initialement équipé. Utiliser un remplacement en acier embouti sur un véhicule conçu à cet effet garantit que la dynamique de suspension et les caractéristiques de sécurité restent conformes aux intentions des ingénieurs.

Renforcer les Bras Emboutis : Le Procédé de « Soudage en Boîte »

Pour les passionnés d'automobile et les pilotes de course, la flexion inhérente à un bras de suspension en acier embouti standard peut constituer une limitation. Sous les contraintes élevées des virages serrés ou des accélérations brutales, ces bras en forme de canal en C peuvent se tordre, altérant ainsi la géométrie de la suspension et la tenue de route. Une solution populaire et éprouvée consiste à « souder en boîte » le bras de suspension. Cette modification augmente considérablement la rigidité du composant sans le coût élevé d'acheter des bras forgés ou tubulaires après-vente.

Le soudage en boîte consiste à fabriquer une plaque métallique qui ferme le côté ouvert du canal en C, transformant ainsi efficacement celui-ci en une section fermée complète. Comme l'expliquent les experts de Speedway Motors , ce processus réduit considérablement la flexion et renforce l'ensemble de l'assemblage. C'était une technique courante utilisée par les passionnés de voitures custom dans le passé pour améliorer les performances des composants d'origine lorsque des options après-vente n'étaient pas facilement disponibles. Le résultat est un bras beaucoup plus rigide, offrant une tenue de route plus prévisible et capable de supporter des forces plus importantes.

Bien que les étapes exactes varient selon le véhicule, le processus général de renfort d'un bras de suspension est le suivant :

- Préparation et mesurage : Le bras de suspension est retiré du véhicule et soigneusement nettoyé. Le côté ouvert est mesuré afin de déterminer la taille et la forme de la plaque de renfort nécessaire.

- Création du gabarit et fabrication : Un gabarit, souvent réalisé en carton, est conçu pour correspondre au profil du bras de suspension, y compris les découpes nécessaires pour les attaches du barre stabilisatrice ou autres points de fixation. Ce gabarit est ensuite reporté sur une pièce d'acier, généralement de jauge 16, qui est découpée selon la forme requise.

- Ajustage et soudage : La plaque d'acier fabriquée est ajustée à titre d'essai et cintrée pour épouser les contours du bras de commande. Une fois l'ajustement parfait, la plaque est pointée en place, puis soudée par points le long des joints, en laissant le métal refroidir entre chaque soudure afin d'éviter toute déformation.

- Finition : Une fois le soudage terminé, les soudures sont nettoyées, puis l'ensemble du bras de commande est poncé et peint pour le protéger contre la rouille et la corrosion.

Cette modification réalisée soi-même est un moyen économique d'améliorer les performances. Toutefois, elle exige des compétences et des outils adéquats en soudage. Pour ceux qui ne disposent pas des équipements nécessaires, l'achat d'un bras de commande renforcé ou tubulaire préfabriqué constitue une alternative. Lorsqu'on envisage d'utiliser des pièces de suspension après-vente, il est important de s'assurer qu'elles respectent ou surpassent les normes des équipements d'origine afin de rester conformes et sécuritaires pour une utilisation routière.

Questions fréquemment posées

1. Qu'est-ce qu'un bras de commande embouti ?

Un bras de suspension embouti est un composant de suspension fabriqué à partir d'une tôle d'acier qui a été pressée en forme à l'aide d'un moule. Il est connu pour être léger et peu coûteux à produire, ce qui en fait un choix courant pour les véhicules particuliers modernes. Il est souvent constitué de deux moitiés en forme de « C » assemblées par soudure, ce qui peut les rendre moins rigides que les bras massifs moulés ou forgés.

2. Comment savoir si j'ai des bras de suspension en acier embouti ?

Le moyen le plus simple d'identifier un bras de suspension en acier embouti est d'utiliser un aimant ; étant donné qu'il est en acier, l'aimant adhérera. Vous pouvez également rechercher des indices visuels tels qu'une ligne de joint là où deux pièces métalliques ont été soudées ensemble, ainsi qu'une forme creuse en « C », ou ressemblant à une boîte, ce qui le distingue des pièces massives moulées ou forgées.

3. Qu'est-ce que l'emboutissage automobile ?

Le poinçonnage automobile est un procédé de fabrication dans lequel une tôle plate est placée dans une presse d'estampage et formée en une forme spécifique à l'aide d'un outil et d'une matrice. Ce processus haute vitesse et haute précision est utilisé pour fabriquer une grande variété de pièces automobiles, allant des panneaux de carrosserie et portes aux composants structurels comme les bras de commande.

4. Les bras de commande après-vente sont-ils légaux ?

Oui, les bras de commande après-vente sont généralement légaux, à condition qu'ils respectent ou surpassent les normes de qualité et de sécurité des pièces d'origine (OE) qu'ils remplacent. Il est essentiel de choisir des marques réputées qui se conforment aux réglementations de conception automobile, car certaines pièces après-vente peuvent ne pas avoir la géométrie ou la résistance appropriées, compromettant ainsi la sécurité et la tenue de route du véhicule.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —