Pourquoi le forgeage est essentiel pour les pièces de châssis automobile

Pourquoi le forgeage est essentiel pour les pièces de châssis automobile

TL ;DR

Le forgeage de pièces de châssis automobile est un procédé de fabrication qui consiste à façonner le métal sous une pression extrême afin de créer des composants exceptionnellement résistants et fiables. Cette méthode est essentielle pour produire des pièces critiques telles que les bras de suspension, les essieux et les rotules de direction, garantissant une sécurité, une durabilité et des performances supérieures du véhicule par rapport à d'autres techniques de fabrication telles que la fonderie ou l'usinage.

Le rôle critique du forgeage dans l'intégrité du châssis automobile

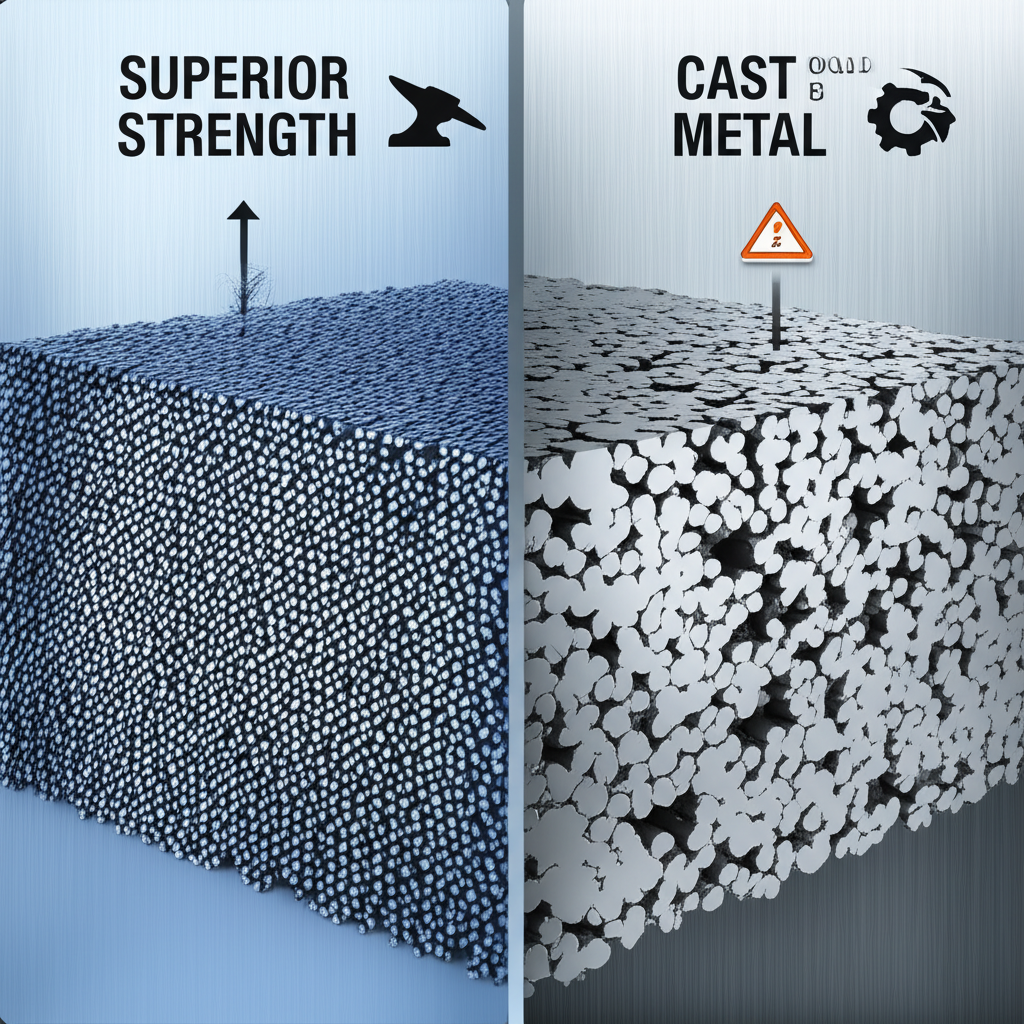

En ingénierie automobile, le choix du procédé de fabrication est primordial, notamment pour les composants du châssis soumis à des contraintes et des vibrations extrêmes. Le forgeage se distingue comme la méthode supérieure pour ces pièces critiques. Contrairement à la fonderie, qui consiste à verser du métal en fusion dans un moule, le forgeage travaille mécaniquement le métal, affinant sa structure granulaire et éliminant les défauts internes tels que la porosité. Cela donne des composants dotés d'une résistance, d'une ténacité et d'une résistance à la fatigue nettement améliorées.

L'un des principaux avantages du forgeage est la création d'un flux de grains continu qui suit le contour de la pièce. Cet alignement rend le composant exceptionnellement résistant et durable, capable de supporter les conditions exigeantes de l'exploitation quotidienne du véhicule. Les pièces forgées du châssis, telles que les bras de suspension et les biellettes de direction, assurent l'intégrité structurelle nécessaire à la stabilité et à la tenue de route du véhicule, contribuant ainsi directement à la sécurité du conducteur. La structure de matériau plus dense obtenue par forgeage garantit que ces pièces ont moins de risques de se fissurer ou de céder sous pression.

En outre, le forgeage offre un meilleur rapport résistance-poids. Alors que les fabricants cherchent à améliorer l'efficacité énergétique et les performances du véhicule, réduire le poids sans compromettre la résistance constitue un objectif clé. Forgeage à marteau de haute précision permet la conception de composants légers mais robustes. Cette optimisation est cruciale pour des pièces telles que les systèmes de suspension et les moyeux de roue, où une masse non suspendue réduite peut améliorer significativement la tenue de route et le confort.

En fin de compte, la fiabilité et la longévité d'un véhicule dépendent fortement de la qualité de ses composants fondamentaux. Les pièces forgées du châssis offrent une durabilité et une résistance à l'usure supérieures à celles de leurs homologues moulés ou usinés. Cela signifie une durée de vie plus longue, moins de problèmes d'entretien et un véhicule plus sûr tout au long de sa durée de vie. La précision et la cohérence inhérentes au procédé de forgeage garantissent également que chaque pièce répond exactement aux spécifications requises, ce qui est essentiel pour l'assemblage fluide et le bon fonctionnement de l'ensemble du système du véhicule.

Matériaux clés et procédés de forgeage pour les pièces de châssis

Les performances d'un composant automobile forgé dépendent à la fois du matériau sélectionné et du procédé de forgeage utilisé. Les fabricants effectuent leur choix en fonction de la résistance requise, du poids, de la résistance à la corrosion et de l'efficacité coût du composant.

Matériaux courants utilisés pour le forgeage

Plusieurs métaux sont couramment utilisés dans le forgeage automobile, chacun offrant des avantages spécifiques. L'acier et ses alliages sont le choix le plus fréquent en raison de leur excellente résistance, de leur haute résistance à la traction et de leur disponibilité généralisée. Les aciers au carbone et les aciers alliés sont utilisés pour plus de 250 pièces différentes forgées dans les véhicules, notamment des composants soumis à de fortes contraintes comme les vilebrequins et les engrenages. Pour les applications nécessitant une résistance à la corrosion, l'acier inoxydable est souvent employé. Ces dernières années, l'aluminium a connu une popularité croissante, les fabricants privilégiant l'allègement afin d'améliorer l'efficacité énergétique. L'aluminium est non seulement plus léger, mais offre également une excellente résistance, une grande flexibilité de conception et une résistance naturelle à la corrosion.

Principaux procédés de forgeage

L'industrie automobile utilise plusieurs techniques de forgeage pour produire une grande variété de pièces de châssis. Les principaux types incluent :

- Forge à empreinte (forge fermé) : Il s'agit l'une des méthodes les plus courantes pour les pièces automobiles. La pièce brute est placée entre deux matrices comportant une empreinte précise de la forme finale. Lorsque les matrices se rapprochent, le métal est contraint de remplir la cavité, créant ainsi une pièce forte, presque proche de sa forme définitive, avec une excellente précision dimensionnelle. Ce procédé est idéal pour les géométries complexes et la production en grand volume de pièces telles que les bielles et les composants de direction.

- Forgeage à matrices ouvertes : Dans ce procédé, le métal est mis en forme entre deux matrices planes ou simples qui n'englobent pas complètement la pièce. Il repose sur l'habileté de l'opérateur pour manipuler la pièce afin d'obtenir la forme souhaitée. Moins précis que le forgeage à matrice fermée, il est néanmoins très flexible et adapté aux composants de grande taille ou aux petites séries.

- Forge par laminage : Ce procédé utilise des rouleaux opposés pour façonner une barre ou un billet métallique chauffé. Les rouleaux présentent des rainures qui modèlent progressivement le métal au fur et à mesure de son passage. Le forgeage par laminage est un moyen efficace de réduire la section transversale d'une pièce brute et de la préformer pour des opérations de forgeage ultérieures, souvent utilisé pour des pièces telles que les essieux et les arbres.

- Forgeage à froid : Effectué à température ambiante ou proche de celle-ci, le forgeage à froid améliore la résistance du métal par écrouissage. Ce procédé offre une excellente précision dimensionnelle et une finition de surface optimale, éliminant souvent la nécessité d'usinage secondaire. Il est généralement utilisé pour des pièces plus petites et plus simples nécessitant une haute précision.

Composants forgés essentiels dans un châssis de véhicule moderne

Le châssis et la transmission d'un véhicule s'appuient sur de nombreux composants forgés afin d'assurer la sécurité, les performances et la durabilité dans des conditions extrêmes. La résistance et la fiabilité supérieures du forgeage en font la méthode de fabrication idéale pour les pièces critiques suivantes :

- Bielles et vilebrequins : En tant que composants essentiels du moteur, les bielles et les vilebrequins sont soumis à des contraintes mécaniques, à des pressions élevées et à de fortes chaleurs considérables. Le forgeage garantit qu'ils peuvent supporter ces forces sans défaillance, ce qui est essentiel pour la performance et la longévité du moteur.

- Essieux et arbres : Faisant partie de la transmission, les essieux doivent transmettre le couple depuis le moteur jusqu'aux roues. Le forgeage assure la résistance torsionnelle et à la fatigue nécessaire pour supporter les contraintes constantes liées à l'accélération et au freinage.

- Bras de suspension et rotules de direction : Ces éléments sont des composants essentiels de la suspension et de la direction, reliant le groupe roue au châssis du véhicule. Les bras de suspension et rotules forgés offrent la haute résistance requise pour absorber les chocs routiers et maintenir la stabilité du véhicule ainsi qu'une conduite précise.

- Embout de crémaillère et rotules : Essentiels pour la précision de la direction et le mouvement de la suspension, ces composants doivent être extrêmement durables. Le forgeage assure la résistance à l'usure et la solidité nécessaires pour garantir un fonctionnement fiable et éviter une défaillance prématurée, pouvant entraîner une perte de contrôle du véhicule.

- Engrenages et pièces de transmission : Les composants de transmission doivent supporter un frottement constant et des charges élevées. Le procédé de forgeage crée des engrenages et des arbres denses et robustes capables de résister à ces conditions, assurant ainsi un transfert de puissance fluide et fiable.

- Roulements de roue et fusées : Ces pièces supportent le poids du véhicule et sont essentielles pour l'assemblage des roues. Le forgeage procure la résistance et la ténacité nécessaires pour supporter en toute sécurité des charges lourdes et des conditions routières difficiles.

Comment choisir un partenaire de forge automobile haute précision

Le choix du bon fournisseur de forge est une décision cruciale pour tout constructeur automobile. Un partenaire fiable ne fournit pas seulement des composants de haute qualité, mais contribue également à l'efficacité de votre chaîne d'approvisionnement. Lors de l'évaluation de fournisseurs potentiels, tenez compte des facteurs clés suivants afin de vous assurer de choisir un partenaire capable de répondre aux exigences strictes du secteur automobile.

- Certifications industrielles : La certification la plus importante à rechercher est la norme IATF 16949. Il s'agit de la norme internationale de management de la qualité spécifiquement dédiée au secteur automobile. Un fournisseur certifié, comme celui mentionné par Carbo Forge , démontre un engagement en matière de qualité, de maîtrise des processus et d'amélioration continue. Cette certification garantit que les processus du fournisseur sont conçus pour répondre aux exigences rigoureuses de sécurité et de qualité du secteur.

- Expertise en matériaux et en procédés : Un partenaire compétent doit posséder une expertise approfondie dans la manipulation de divers matériaux, notamment différents types d'acier au carbone, d'acier allié et d'acier inoxydable, ainsi que de l'aluminium. Il doit également être en mesure de recommander le matériau et le procédé de forgeage (par exemple, forgeage à matrice fermée, forgeage par laminage) le plus adapté à votre application spécifique afin d'optimiser la résistance, le poids et le coût.

- Capacités internes : Recherchez un fournisseur disposant de capacités internes complètes, y compris la fabrication de moules et matrices, l'usinage secondaire et les essais de qualité. Un partenaire intégré verticalement peut mieux maîtriser l'ensemble du processus de production, ce qui se traduit par des délais plus courts, une qualité constante et une efficacité accrue.

- Contrôle qualité et essais : Une assurance qualité rigoureuse est indispensable. Assurez-vous que le fournisseur dispose de protocoles d'inspection solides à chaque étape de la production, de la certification des matières premières aux tests finaux des caractéristiques dimensionnelles et mécaniques. Cela garantit que chaque composant répond exactement à vos spécifications et aux normes industrielles.

- Personnalisation et prototypage : La capacité à fournir des solutions personnalisées est cruciale. Un bon partenaire collaborera étroitement avec votre équipe d'ingénierie pour concevoir et produire des composants adaptés précisément à vos besoins. Par exemple, des fournisseurs comme Shaoyi Metal Technology spécialisés dans la forge à chaud certifiée IATF 16949, offrent des services complets allant du prototypage rapide pour de petites séries à la production de masse à grande échelle, démontrant ainsi le type de compétence intégrée qui s'avère précieuse chez un partenaire.

Questions fréquemment posées

1. Quels sont les 4 types de procédés de forgeage ?

Les quatre principaux types de procédés de forge sont le forgeage en matrice fermée (également appelé forgeage en empreinte), le forgeage à platine ouverte, le forgeage par laminage et le forgeage à froid. Chaque méthode convient à différents types de composants, volumes de production et exigences de précision dans l'industrie automobile.

2. Quel métal est utilisé pour fabriquer les châssis de voiture ?

Le châssis de voiture et ses composants sont principalement fabriqués à partir d'acier de haute résistance et de ses alliages en raison de leur excellente durabilité, de leur résistance à la fatigue et de leur rentabilité. Les alliages d'aluminium sont également de plus en plus utilisés pour les pièces de châssis où la réduction du poids est une priorité clé pour améliorer l'efficacité énergétique et les performances du véhicule.

3. Le retour de la guerre Quelles pièces de moteur doivent être forgées?

Les pièces moteurs qui résistent aux tensions, à la pression et à la température les plus élevées doivent être forgées. Cela inclut des composants essentiels tels que des vilebrequins, des tiges de connexion et des pistons. La forge fournit à ces pièces la résistance et la durabilité supérieures nécessaires pour résister à l'environnement exigeant à l'intérieur d'un moteur à haute performance.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —