Les bras de commande en acier embouti : un risque majeur pour votre camion ?

TL ;DR

Les bras de suspension en acier embouti ne sont généralement pas le meilleur choix pour les camions, surtout dans le cas d'applications modifiées ou lourdes. Bien qu'ils soient une option courante et peu coûteuse en usine, leur conception les rend très sensibles à la corrosion et aux pannes prématurées des rotules. Pour les camions en configuration d'origine utilisés quotidiennement dans des conditions normales, ils peuvent être suffisants, mais pour les véhicules surélevés, nivelés ou destinés au tout-terrain, il est fortement recommandé de passer à des bras plus robustes en acier moulé ou en aluminium forgé afin d'assurer sécurité et durabilité.

Comprendre les bras de commande : acier embouti contre les alternatives

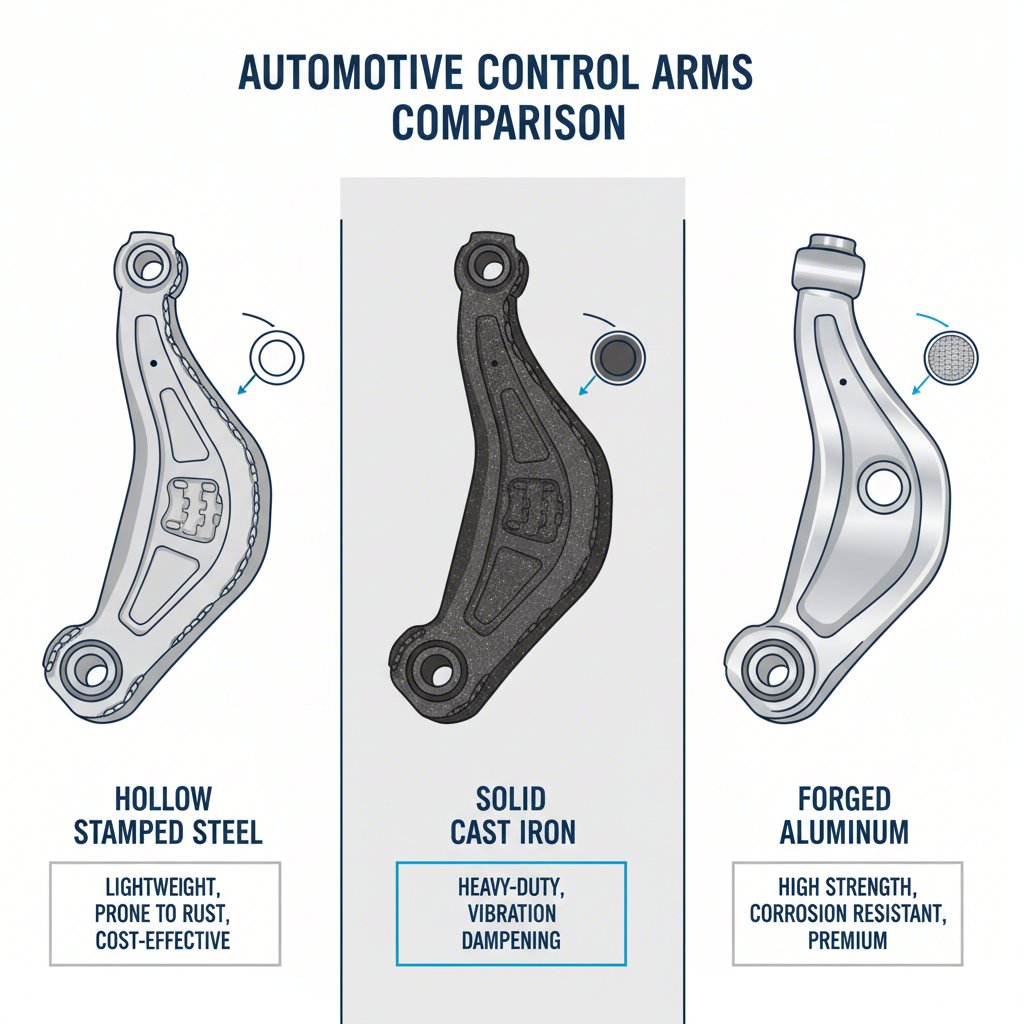

Un bras de suspension est un composant critique de la suspension qui relie le châssis du véhicule à la fusée ou au moyeu de roue. Son rôle consiste à gérer le mouvement de la roue, assurant ainsi la stabilité et un alignement correct. En ce qui concerne les camions, le matériau et la conception de ces bras sont primordiaux en raison des charges et des contraintes plus élevées auxquelles ils sont soumis. Les bras de suspension en acier embouti sont fabriqués en découpant et en soudant des pièces d'acier en tôle, créant ainsi une structure creuse de type caisson. Cette méthode est économique, ce qui explique pourquoi elle est un choix populaire pour les équipementiers d'origine (OEMs).

Le procédé de fabrication est un facteur clé de différenciation. Pour les entreprises spécialisées dans la production de pièces automobiles à grand volume, la précision est essentielle. Par exemple, des fabricants experts dans ce domaine tels que Shaoyi (Ningbo) Metal Technology Co., Ltd. utilisent des processus automatisés avancés pour créer des composants emboutis complexes conformes aux normes strictes de l'industrie telles que l'IATF 16949. Cela garantit une cohérence en production de masse, mais la conception inhérente d'un bras soudé et constitué de plusieurs pièces présente des caractéristiques de performance différentes de celles d'un composant monobloc.

En revanche, les bras en acier moulé ou en fonte sont fabriqués en versant du métal en fusion dans un moule, ce qui donne une pièce solide et monobloc. Les bras forgés, souvent réalisés en aluminium, sont obtenus en façonnant une pièce massive de métal sous une pression extrême, ce qui aligne la structure du grain et confère une résistance exceptionnelle. Pour identifier le type de bras monté sur votre camion, vous pouvez effectuer un simple test à l'aide d'un aimant. Un aimant adhère à l'acier embouti comme à l'acier moulé, mais pas à l'aluminium. Pour distinguer l'acier embouti du moulé, observez attentivement : les bras emboutis présentent des soudures et des joints visibles là où les pièces sont assemblées, tandis que les bras moulés ont une apparence brute, monobloc, sans aucun joint.

Pour clarifier les différences, voici une ventilation des types de bras de suspension les plus courants :

| Caractéristique | Acier embouti | Acier moulé / fonte | Aluminium forgé / moulé |

|---|---|---|---|

| Les produits manufacturés | Des tôles d'acier sont découpées, pliées et soudées ensemble. | Du métal en fusion est versé dans un moule monobloc. | Un brut solide est chauffé et pressé en forme sous haute pression. |

| Apparence | Creux, avec des soudures et des joints visibles. | Solide, épais, avec une texture de surface rugueuse et granuleuse. | Solide, souvent plus lisse que l'acier moulé, et beaucoup plus léger. |

| Point faible principal | Sensible à la corrosion au niveau des soudures et à la défaillance de l'embout rotule. | Lourd et peut être fragile en cas de choc extrême. | Coût plus élevé. |

| Utilisation courante | Standard sur de nombreuses voitures d'usine et camions légers. | Équipement d'origine sur les camions lourds et les véhicules hautes performances. | Applications haut de gamme, de luxe et tout-terrain. |

Les avantages et inconvénients des bras en acier embouti sur les camions

Le choix des bons composants pour votre camion implique d'évaluer les compromis entre coût, performance et durabilité. Les bras de suspension en acier embouti illustrent parfaitement cet équilibre. Leur principal avantage réside dans leur faible coût de fabrication, ce qui en fait une option abordable tant pour les constructeurs automobiles que pour les consommateurs à la recherche de pièces de rechange. Ils sont largement disponibles et constituent l'équipement standard de millions de véhicules, ce qui signifie qu'ils sont généralement suffisants pour une utilisation normale sur route, sans modifications.

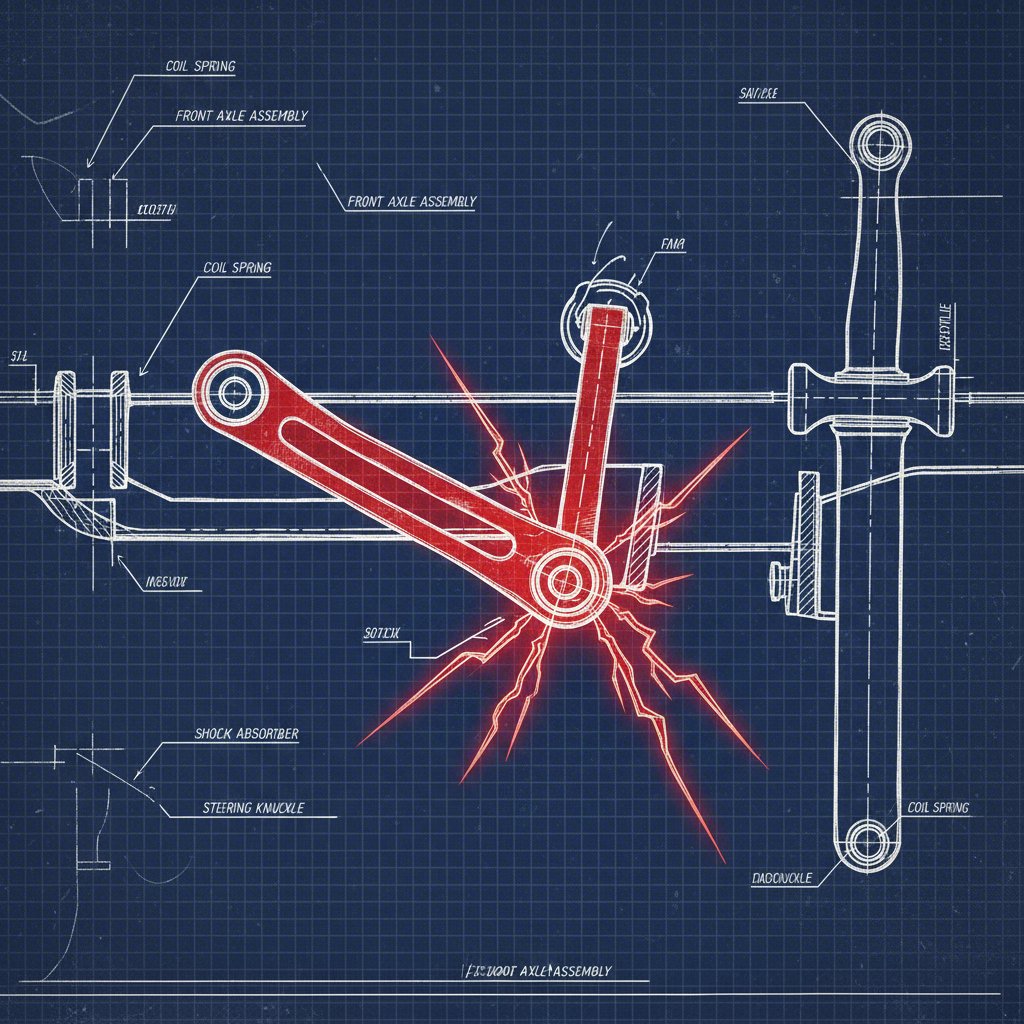

Cependant, les inconvénients deviennent évidents lorsque ces bras sont utilisés sur des camions, qui exigent davantage de leur suspension. La construction creuse et soudée constitue un point faible majeur. L'humidité peut être piégée à l'intérieur ou s'accumuler au niveau des joints, provoquant une corrosion de l'intérieur vers l'extérieur. Comme mentionné dans plusieurs forums et guides automobiles, cette corrosion compromet considérablement l'intégrité structurelle du bras avec le temps. L'un des problèmes les plus fréquemment cités et les plus dangereux est le taux élevé de défaillance des rotules. Certains modèles en acier embouti manquent de support ou de fixation adéquat pour la rotule, ce qui signifie que lorsqu'elle cède, elle peut se détacher complètement du bras, entraînant une perte catastrophique du contrôle de la direction.

Voici un résumé clair des compromis :

-

Avantages :

- Coût faible : Nettement moins coûteux à produire et à acheter que les alternatives moulées ou forgées.

- Disponibilité : En tant que pièce d'origine courante, elle est facile à trouver pour la plupart des modèles de camions.

- Adequate pour une utilisation en configuration d'origine : Pour un camion standard utilisé pour les déplacements quotidiens, ils remplissent leur fonction conformément à l'intention du fabricant.

-

Inconvénients :

- Sensibles à la rouille : Les soudures sont notoirement sujettes à retenir l'humidité et à rouiller, affaiblissant ainsi tout l'ensemble.

- Défaillance de la rotule : Ils sont associés à une incidence plus élevée de défaillance des rotules, parfois sans conception de retenue adéquate pour en empêcher la séparation.

- Résistance limitée : La construction est moins robuste que celle des bras moulés ou forgés pleins, ce qui les rend inadaptés aux contraintes accrues dues aux charges lourdes, au remorquage ou à l'usage tout-terrain.

Lors de l'inspection de votre camion, soyez vigilant quant aux signes d'usure sur les bras en acier embouti. Recherchez la perforation par la rouille, en particulier autour des soudures et du logement de la rotule. Vérifiez la présence de fissures dans le métal ou les soudures, et testez les rotules afin de détecter tout jeu ou mouvement anormal, car c'est un indicateur principal d'une défaillance imminente.

Quand procéder à une mise à niveau : Bras en acier embouti sur camions surélevés et camions lourds

Alors que les bras de suspension en acier embouti d'usine peuvent suffire pour un camion à sa hauteur et son poids d'origine, ils deviennent une contrainte importante une fois que vous modifiez votre véhicule. Dès l'installation d'un kit de nivellement ou d'un système de surélévation de suspension, la géométrie de l'avant du camion change considérablement. Cette modification augmente l'angle des bras de suspension, soumettant les rotules d'origine à une contrainte extrême et les forçant à fonctionner au-delà de leur course prévue. C'est la raison principale pour laquelle la défaillance des rotules est si fréquente sur les camions nivelés ou surélevés équipés de bras en acier embouti d'origine.

Ce problème est répandu sur des modèles de camions populaires tels que le Chevy Silverado, le GMC Sierra et le Ford F-150. Les propriétaires de camions dans les communautés en ligne signalent fréquemment que les rotules hautes sur bras en acier embouti sont les premières à céder après l'installation d'un kit de nivellement modeste de 2 pouces. Les bras d'origine ne sont tout simplement pas conçus pour supporter ces nouveaux angles, ce qui entraîne une usure accélérée, un grippage et une défaillance finale. Il ne s'agit pas seulement d'un problème de durabilité, mais bien d'une préoccupation critique en matière de sécurité.

Les bras de commande après-vente sont spécialement conçus pour résoudre ce problème. Des options réputées provenant de marques présentées sur des sites comme Jack-It sont généralement fabriqués en acier tubulaire plus résistant ou forgé et sont conçus pour corriger la géométrie de suspension sur un véhicule surélevé. Ils intègrent des rotules améliorées offrant une plus grande amplitude de mouvement et permettent souvent des réglages personnalisés de carrossage et de chasse, ce qui est essentiel pour rétablir un alignement correct et une bonne tenue de route après une surélévation. Ces améliorations garantissent que la suspension peut fonctionner librement sans gripper, assurant de meilleures performances et, surtout, évitant une défaillance prématurée des composants.

Envisagez de remplacer vos bras de suspension si vous correspondez à l'un des critères suivants :

- Votre camion est surélevé ou nivelé : Si vous avez installé un kit de surélévation ou de nivellement de suspension, particulièrement s'il dépasse 2 pouces, le remplacement des bras de suspension supérieurs est essentiel pour corriger les angles des rotules et assurer la sécurité.

- Vous conduisez fréquemment hors route : La conduite tout-terrain soumet les composants de suspension à des contraintes et chocs répétés qui peuvent rapidement surcharger les bras en tôle d'acier d'origine.

- Vous utilisez votre camion pour du remorquage lourd ou du transport de charges importantes : Le poids supplémentaire exerce une contrainte accrue sur toutes les pièces de la suspension, et des bras de commande plus robustes offrent une marge de sécurité et de durabilité très appréciable.

- Vous remplacez un joint sphérique défectueux : Si un joint sphérique a déjà cédé sur votre bras en acier embouti, cela indique fortement que la conception est inadéquate pour votre utilisation. Remplacer l'ensemble du bras constitue une solution plus judicieuse à long terme plutôt que de simplement insérer un nouveau joint.

Questions fréquemment posées

1. Quel est le meilleur matériau pour les bras de suspension ?

Le meilleur matériau dépend de l'application. Pour une utilisation intensive, tout-terrain et une résistance maximale, la fonte ou l'acier forgé sont supérieurs en raison de leur construction solide. Pour les véhicules de performance et de luxe où la réduction du poids et la résistance à la corrosion sont prioritaires, l'aluminium est un excellent choix. L'acier embouti constitue une option économique pour les véhicules particuliers standards et légers, mais est généralement le moins durable parmi les matériaux courants.

2. Comment savoir si vous avez des bras de suspension en acier embouti ?

Vous pouvez les identifier à l'aide d'un test visuel et physique rapide. Commencez par utiliser un aimant ; s'il adhère, le bras est en acier (embouti ou moulé). S'il n'adhère pas, il est en aluminium. Ensuite, observez les caractéristiques physiques. Un bras en acier embouti présentera des soudures et des joints visibles là où plusieurs pièces métalliques ont été assemblées pour former sa structure. En revanche, un bras en fonte ou en acier moulé est fabriqué en une seule pièce et aura une texture plus rugueuse et homogène, avec une ligne de moulage apparente.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —